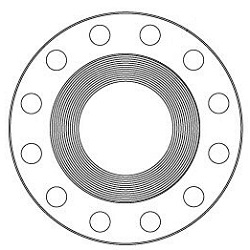

Flansch ist eine Methode zum Verbinden von Rohren, Ventilen, Pumpen und anderen Geräten zu einem Rohrleitungssystem. Diese Verbindungsmethode ermöglicht einen einfachen Zugang zur Reinigung, Inspektion oder Änderung. Flansche haben in der Regel eine Gewinde- oder Schweißverbindung. Eine Flanschverbindung besteht aus zwei miteinander verschraubten Flanschen und einer dazwischenliegenden Dichtung, um eine dichte Abdichtung zu gewährleisten.

Rohrflansche werden aus verschiedenen Materialien hergestellt. Flansche haben bearbeitete Oberflächen und bestehen aus Gusseisen und Sphäroguss, das am häufigsten verwendete Material ist jedoch geschmiedeter Kohlenstoffstahl.

Die am häufigsten verwendeten Flansche in der Erdöl- und Chemieindustrie sind:

- mit Hals zum Anschweißen

- durch Flansch

- verschweißt mit Muffe zum Anschweißen

- überlappgeschweißt (freidrehend)

- Gewindeflansch

- Flanschstopfen

Alle Flanscharten, außer freie Flansche, haben eine verstärkte Oberfläche.

Sonderflansche

Mit Ausnahme der oben genannten Flansche gibt es eine Reihe von Sonderflanschen, wie zum Beispiel:

- Membranflansch

- lange Schweißflansche mit Kragen

- Expansionsflansch

- Adapterflansch

- Ringstopfen (Teil der Flanschverbindung)

- Scheibenstopfen und Zwischenringe (Bestandteil der Flanschverbindung)

Die am häufigsten für Flansche verwendeten Materialien sind Kohlenstoffstahl, Edelstahl, Gusseisen, Aluminium, Messing, Bronze, Kunststoff usw. Darüber hinaus weisen Flansche, wie zum Beispiel Armaturen und Rohre für spezielle Anwendungen, manchmal eine Innenbeschichtung in Form einer Materialschicht auf, die von einer völlig anderen Qualität ist als die Flansche selbst. Dies sind ausgekleidete Flansche. Bei der Auswahl von Rohren wird am häufigsten das Flanschmaterial bestimmt. Der Flansch besteht in der Regel aus dem gleichen Material wie die Rohre selbst.

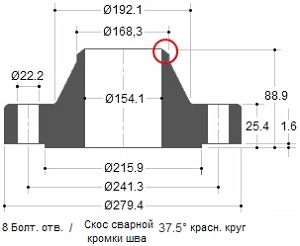

Beispiel eines 6-Zoll-Schulterschweißflansches – 150#-S40

Jeder ASME B16.5-Flansch ist in verschiedenen Standardgrößen erhältlich. Wenn ein Konstrukteur in Japan oder eine Person, die ein Projekt für den Start in Kanada vorbereitet, oder ein Pipeline-Installateur in Australien über einen 6"-150#-S40-Einschweißflansch gemäß ASME B16.5 spricht, dann spricht er über den Flansch siehe unten.

Bei der Bestellung eines Flansches möchte der Lieferant die Qualität des Materials kennen. ASTM A105 ist beispielsweise ein Flansch aus gepresstem Kohlenstoffstahl, während A182 ein Flansch aus gepresstem legiertem Stahl ist. Daher müssen laut Regelwerk beide Normen für den Lieferanten angegeben werden: Schweißflansch 6"-150#-S40-ASME B16.5/ASTM A105.

DRUCKKLASSE

Der Druckwert bzw. die Druckstufe für Flansche wird in Pfund angegeben. Zur Angabe der Druckklasse werden unterschiedliche Bezeichnungen verwendet. Zum Beispiel: 150 Lb oder 150Lbs oder 150# oder Class 150 bedeuten dasselbe.

Geschmiedete Stahlflansche haben 7 Hauptklassifizierungen:

150 Pfund - 300 Pfund - 400 Pfund - 600 Pfund - 900 Pfund - 1500 Pfund - 2500 Pfund

Das Konzept der Flanschklassifizierung ist klar und offensichtlich. Ein Flansch der Klasse 300 kann höheren Drücken standhalten als ein Flansch der Klasse 150, da ein Flansch der Klasse 300 mehr Metall enthält und höheren Drücken standhalten kann. Es gibt jedoch eine Reihe von Faktoren, die die Flanschdruckgrenze beeinflussen können.

BEISPIEL

Flansche können unterschiedlichen Drücken und unterschiedlichen Temperaturen standhalten. Mit steigender Temperatur sinkt die Druckklasse des Flansches. Beispielsweise ist ein Flansch der Klasse 150 bei Umgebungsbedingungen für etwa 270 PSIG, 180 PSIG bei 200 °C, 150 PSIG bei 315 °C und 75 PSIG bei 426 °C ausgelegt.

Hinzu kommt, dass Flansche aus verschiedenen Materialien wie legiertem Stahl, Gusseisen und Sphäroguss usw. hergestellt werden können. Jedes Material hat unterschiedliche Druckklassen.

PARAMETER „DRUCK-TEMPERATUR“

Die Druck-Temperatur-Klasse bestimmt den betriebsmäßig maximal zulässigen Überdruck in bar bei einer Temperatur in Grad Celsius. Für Zwischentemperaturen ist eine lineare Interpolation zulässig. Eine Interpolation zwischen Symbolklassen ist nicht zulässig.

Temperatur-Druck-Klassifizierungen

Die Temperatur-Druck-Klasse gilt für Flanschverbindungen und erfüllt die Einschränkungen für Schraubverbindungen und Dichtungen, die gemäß guter Praxis für Montage und Ausrichtung hergestellt werden. Die Verwendung dieser Klassen für Flanschverbindungen, die diese Einschränkungen nicht erfüllen, liegt in der Verantwortung des Benutzers.

Die für die entsprechende Druckklasse angezeigte Temperatur ist die Temperatur der Innenschale des Teils. Im Grunde ist diese Temperatur dieselbe wie die der enthaltenen Flüssigkeit. Gemäß den Anforderungen der geltenden Vorschriften und Vorschriften liegt bei der Verwendung einer Druckklasse, die einer anderen Temperatur als der strömenden Flüssigkeit entspricht, die gesamte Verantwortung beim Kunden. Bei Temperaturen unter -29 °C sollte der Nennwert nicht höher sein als bei -29 °C.

Nachfolgend finden Sie beispielhaft zwei Tabellen mit Materialgruppen nach ASTM und zwei weitere Tabellen mit Temperatur-Druck-Klassen für diese Materialien nach ASME B16.5.

| Materialien der ASTM-Gruppe 2-1.1 |

|||

| Nominale Bezeichnung |

Stempeln |

Casting |

Platten |

| C-Si | A105 (1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Kl. 1(3) | - | A537 Kl.1(4) |

| 3½Ni |

A350 Gr.LF3 |

- | - |

ANMERKUNGEN:

|

|||

| Temperatur-Druck-Klasse für Materialien der ASTM-Gruppe 2-1.1 Arbeitsdruck nach Klasse |

|||||||

| Temperatur °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| von 29 bis 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Temperatur-Druck-Klasse für Materialien der ASTM-Gruppe 2-2.3 Arbeitsdruck nach Klasse |

|||||||

| Temperatur °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| von 29 bis 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

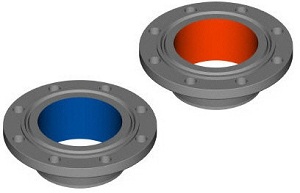

FLANSCHFLÄCHE

Die Form und das Design der Flanschoberfläche bestimmen, wo der O-Ring oder die Dichtung angebracht wird.

Am häufigsten verwendete Typen:

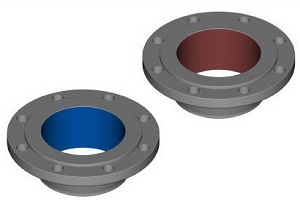

- erhöhte Oberfläche (RF)

- flache Oberfläche (FF)

- O-Ring-Nut (RTJ)

- mit Außen- und Innengewinde (M&F)

- Nut-Feder-Verbindung (T&G)

Erhöhte Fläche, der am besten geeignete Flanschtyp und leicht zu identifizieren. Dieser Typ wird so genannt, weil die Oberfläche der Dichtung über die Oberfläche der Schraubverbindung hinausragt.

Durchmesser und Höhe werden nach ASME B16.5 anhand von Druckklasse und Durchmesser bestimmt. In der Druckklasse bis 300 Lbs beträgt die Höhe etwa 1,6 mm und in der Druckklasse von 400 bis 2500 Lbs beträgt die Höhe etwa 6,4 mm. Die Druckklasse des Flansches bestimmt die Höhe des Flächenvorsprungs. Der Zweck des (RF)-Flansches besteht darin, mehr Druck auf eine kleinere Dichtungsfläche zu konzentrieren und dadurch die Druckgrenze der Verbindung zu erhöhen.

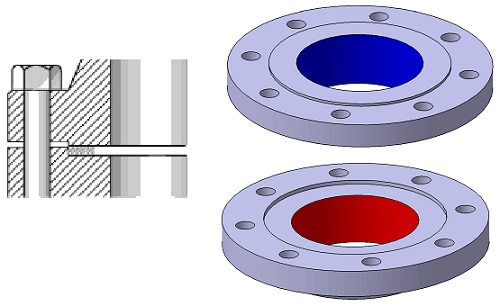

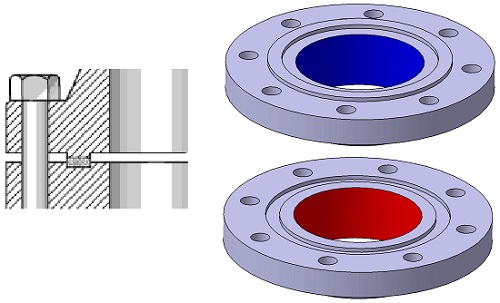

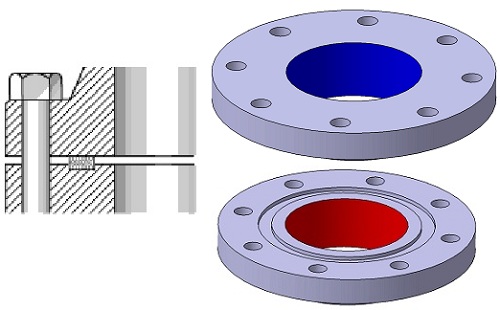

Für die Parameter, die die Höhe aller in diesem Artikel beschriebenen Flansche bestimmen, werden die Maße H und B verwendet, mit Ausnahme eines Flansches mit Überlappungsverbindung, dies muss wie folgt verstanden und beachtet werden:

In den Druckklassen 150 und 300 Lbs beträgt die Überstandshöhe ca. 1,6 mm (1/16 Zoll). Fast alle Flanschlieferanten dieser beiden Klassen geben in ihren Broschüren oder Katalogen die Maße H und B inklusive der Dichtleiste an (siehe Abb. 1 unten).

In den Druckklassen 400, 600, 900, 1500 und 2500 Lbs beträgt die Überstandshöhe 6,4 mm (1/4 Zoll). In diesen Klassen geben viele Lieferanten die Maße H und B an, ohne die Überstandshöhe einzubeziehen (siehe Abb. 2 oben).

In diesem Artikel finden Sie zwei Größen. Die Abmessungen der oberen Reihe enthalten keine Projektionshöhe und die Abmessungen der unteren Reihe umfassen die Projektionshöhe.

FLACHE OBERFLÄCHE (FF – Flache Fläche)

Bei einem Flachflansch (vollflächig) liegt die Dichtung in der gleichen Ebene wie die Schraubverbindung. Am häufigsten werden Flansche mit einer ebenen Oberfläche verwendet, bei denen der Gegenflansch oder das Fitting angegossen wird.

Ein Flansch mit flacher Fläche wird niemals mit einem Flansch mit erhöhter Fläche verbunden. Gemäß ASME B31.1 muss beim Verbinden von Flachflanschen aus Gusseisen mit Flanschen aus Kohlenstoffstahl die erhabene Fläche am Stahlflansch entfernt und die gesamte Oberfläche mit einer Dichtung abgedichtet werden. Dies geschieht, um zu verhindern, dass der dünne, spröde Gusseisenflansch aufgrund des Überstands des Stahlflansches reißt.

FLANSCH MIT RINGNUT (RTJ – Ring Type Joint)

In die Oberfläche von RTJ-Flanschen sind Nuten eingearbeitet, in die O-Ringe aus Stahl eingesetzt werden. Die Abdichtung der Flansche erfolgt dadurch, dass beim Anziehen der Schrauben die Dichtung zwischen den Flanschen in die Nuten gedrückt und verformt wird, wodurch ein enger Metall-auf-Metall-Kontakt entsteht.

Ein RTJ-Flansch kann einen Vorsprung mit einer darin eingearbeiteten Ringnut haben. Dieser Vorsprung dient nicht als Dichtung. Bei RTJ-Flanschen, die mit O-Ringen abgedichtet sind, können die erhabenen Oberflächen der zusammengefügten und festgezogenen Flansche einander berühren. In diesem Fall trägt die komprimierte Dichtung keine zusätzlichen Belastungen mehr, das Anziehen der Schrauben, Vibrationen und Verschiebungen können die Dichtung nicht mehr zerdrücken und die Anzugskraft wird reduziert.

Metall-O-Ringe eignen sich für den Einsatz bei hohen Temperaturen und Drücken. Sie werden mit der richtigen Material- und Profilauswahl hergestellt und immer in den entsprechenden Flanschen verwendet, um eine gute und zuverlässige Abdichtung zu gewährleisten.

O-Ringe werden so hergestellt, dass die Abdichtung durch eine „erste Kontaktlinie“ oder einen Keil zwischen dem Gegenflansch und der Dichtung erreicht wird. Indem durch die Verschraubung Druck auf die Dichtung ausgeübt wird, dringt das weichere Metall der Dichtung in die feine Struktur des härteren Flanschmaterials ein und sorgt für eine sehr dichte und wirksame Abdichtung.

Am häufigsten verwendete Ringe:

Typ R-Oval gemäß ASME B16.20

Geeignet für ASME B16.5-Flansche der Druckklasse 150 bis 2500.

Typ R-Oktagonal gemäß ASME 16.20

Verbessertes Design gegenüber dem ursprünglichen R-Oval. Sie können jedoch nur für Flachnutflansche verwendet werden. Geeignet für ASME B16.5-Flansche der Druckklasse 15 bis 2500.

FLANSCH MIT DICHTUNGS- UND BEINFALLFLÄCHE (LMF – Große männliche Fläche; LFF – Große weibliche Fläche)

Dieser Flanschtyp muss übereinstimmen. Eine Flanschfläche hat einen Bereich, der über die normalen Grenzen der Flanschfläche hinausgeht ( Papa). Der andere Flansch bzw. Gegenflansch verfügt über eine entsprechende Aussparung ( Mama) in seiner Oberfläche hergestellt.

Halblose Dichtung

- Die Tiefe der Aussparung ist normalerweise gleich oder kleiner als die Höhe des hervorstehenden Teils, um einen Kontakt von Metall zu Metall zu verhindern, wenn die Dichtung zusammengedrückt wird

- Die Tiefe der Kerbe ist normalerweise nicht mehr als 1/16 Zoll größer als die Höhe der Lippe.

FLANSCH MIT DICHTUNGSFLÄCHE IN ZIEGELNUTENFORM

(Vorsprung – Zungenfläche – TF; Vertiefung – Nutfläche – GF)

Auch Flansche dieses Typs müssen übereinstimmen. Ein Flansch hat einen Ring mit einem Vorsprung (Spitze), der auf der Oberfläche dieses Flansches angebracht ist, während auf der Oberfläche des Gegenflansches eine Nut eingearbeitet ist. Diese Oberflächen finden sich häufig auf Pumpendeckeln und Ventildeckeln.

Feste Dichtung

- Die Abmessungen der Dichtung sind gleich oder kleiner als die Höhe der Nut

- Der Abstandshalter ist nicht mehr als 1/16 Zoll breiter als die Nut

- Die Abmessungen der Dichtung stimmen mit den Abmessungen der Nut überein

- Bei der Demontage muss die Verbindung separat gelöst werden

ebene Oberfläche und Nut

Feste Dichtung

- Eine Oberfläche ist flach, die andere ist eingekerbt

- Für Anwendungen, bei denen eine präzise Kontrolle der Dichtungskompression erforderlich ist

- Es werden nur elastische Dichtungen empfohlen – Spiraldichtungen, druckbetätigte Hohlringdichtungen und metallummantelte Dichtungen.

Endbearbeitung der Flanschoberfläche

ASME B16.5 verlangt, dass die Flanschfläche (erhabene Fläche und flache Fläche) eine gewisse Rauheit aufweist, um sicherzustellen, dass die Fläche in Kombination mit der Dichtung eine gute Abdichtung bietet.

Die Endrändelung, entweder konzentrisch oder spiralförmig, erfordert 30 bis 55 Rillen pro Zoll, was zu einer Rauheit zwischen 125 und 500 Mikrozoll führt. Dadurch können Flanschhersteller den Raum für die Dichtung eines Metallflansches jeder Klasse nutzen.

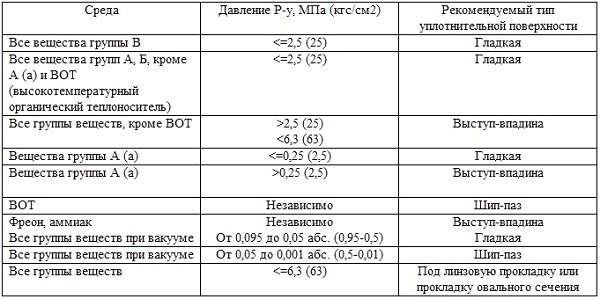

Für Rohrleitungen zum Transport von Stoffen der Gruppen A und B von technischen Anlagen der Explosionsgefahrkategorie I ist die Verwendung von Flanschverbindungen mit glatter Dichtfläche nicht zulässig, außer bei Verwendung von Spiraldichtungen.

AM MEISTEN VERWENDETE OBERFLÄCHEN

Schruppen

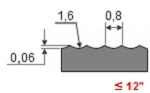

| Wird am häufigsten bei der Bearbeitung von Flanschen verwendet, da es für fast alle gängigen Betriebsbedingungen geeignet ist. Beim Komprimieren drückt die weiche Oberfläche der Dichtung in die bearbeitete Oberfläche, was zu einer Abdichtung beiträgt und außerdem ein hohes Maß an Reibung zwischen den verbundenen Teilen erzeugt. Die Endbearbeitung dieser Flansche erfolgt mit einem Fräser mit 1,6-mm-Radius und einer Vorschubgeschwindigkeit von 0,88 mm pro Umdrehung für 12 Zoll. Bei 14 Zoll und größer erfolgt die Bearbeitung mit einem Fräser mit 3,2-mm-Radius und einer Vorschubgeschwindigkeit von 1,2 mm und umgekehrt. |

|

|

Spiralschnitt

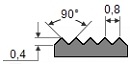

Dabei kann es sich um eine kontinuierliche oder eine phonografische Spiralnut handeln, der Unterschied zum Schruppen besteht jedoch darin, dass die Nut mithilfe eines 90-Grad-Fräsers erzeugt wird, der ein V-förmiges Profil mit einem Nutenwinkel von 45° erzeugt.

Dabei kann es sich um eine kontinuierliche oder eine phonografische Spiralnut handeln, der Unterschied zum Schruppen besteht jedoch darin, dass die Nut mithilfe eines 90-Grad-Fräsers erzeugt wird, der ein V-förmiges Profil mit einem Nutenwinkel von 45° erzeugt. Konzentrische Kerbe. Wie der Name schon sagt, besteht die Bearbeitung aus konzentrischen Nuten. Dabei wird ein 90°-Fräser verwendet und die Ringe gleichmäßig über die gesamte Fläche verteilt.

Wie der Name schon sagt, besteht die Bearbeitung aus konzentrischen Nuten. Dabei wird ein 90°-Fräser verwendet und die Ringe gleichmäßig über die gesamte Fläche verteilt.

Glatte Oberfläche.![]() Diese Behandlung hinterlässt optisch keine Spuren des Werkzeugs. Solche Oberflächen werden typischerweise für Dichtungen mit einer Metalloberfläche verwendet, beispielsweise aus Doppelmantel-, Bandstahl- oder Wellblechdichtungen. Eine glatte Oberfläche trägt zur Abdichtung bei und hängt von der Ebenheit der gegenüberliegenden Oberfläche ab. Typischerweise wird dies dadurch erreicht, dass die Pad-Kontaktfläche durch eine kontinuierliche (manchmal auch als phonografisch bezeichnete) spiralförmige Rille gebildet wird, die mit einem Fräser mit einem Radius von 0,8 mm bei einem Vorschub von 0,3 mm pro Umdrehung und einer Tiefe von 0,05 mm hergestellt wird. Dies führt zu einer Rauheit zwischen Ra 3,2 und 6,3 Mikrometern (125–250 Mikrozoll).

Diese Behandlung hinterlässt optisch keine Spuren des Werkzeugs. Solche Oberflächen werden typischerweise für Dichtungen mit einer Metalloberfläche verwendet, beispielsweise aus Doppelmantel-, Bandstahl- oder Wellblechdichtungen. Eine glatte Oberfläche trägt zur Abdichtung bei und hängt von der Ebenheit der gegenüberliegenden Oberfläche ab. Typischerweise wird dies dadurch erreicht, dass die Pad-Kontaktfläche durch eine kontinuierliche (manchmal auch als phonografisch bezeichnete) spiralförmige Rille gebildet wird, die mit einem Fräser mit einem Radius von 0,8 mm bei einem Vorschub von 0,3 mm pro Umdrehung und einer Tiefe von 0,05 mm hergestellt wird. Dies führt zu einer Rauheit zwischen Ra 3,2 und 6,3 Mikrometern (125–250 Mikrozoll).

DICHTUNGEN

Um eine dichte Flanschverbindung herzustellen, sind Dichtungen erforderlich.

Dichtungen sind komprimierte Platten oder Ringe, die eine wasserdichte Abdichtung zwischen zwei Oberflächen schaffen. Dichtungen werden so hergestellt, dass sie extremen Temperaturen und Drücken standhalten und sind in metallischen, halbmetallischen und nichtmetallischen Materialien erhältlich.

Das Dichtungsprinzip kann beispielsweise darin bestehen, eine Dichtung zwischen zwei Flanschen zusammenzudrücken. Die Dichtung füllt die mikroskopisch kleinen Räume und Oberflächenunregelmäßigkeiten der Flansche und bildet dann eine Dichtung, die das Austreten von Flüssigkeiten und Gasen verhindert. Um Undichtigkeiten in der Flanschverbindung zu vermeiden, ist eine korrekte und sorgfältige Montage der Dichtung erforderlich.

In diesem Artikel werden Dichtungen behandelt, die ASME B16.20 (Metallische und halbmetallische Rohrflanschdichtungen) und ASME B16.21 (Nichtmetallische, flache Rohrflanschdichtungen) entsprechen.

SCHRAUBEN

Um die beiden Flansche miteinander zu verbinden, sind Schrauben erforderlich. Die Menge wird durch die Anzahl der Löcher im Flansch bestimmt, und der Durchmesser und die Länge der Schrauben hängen von der Art des Flansches und seiner Druckklasse ab. Die in der Erdöl- und Chemieindustrie am häufigsten verwendeten Schrauben für ASME B16.5-Flansche sind Stehbolzen. Der Bolzen besteht aus einer Gewindestange und zwei Muttern. Eine weitere verfügbare Schraubenart ist eine normale Sechskantschraube mit einer Mutter.

Abmessungen, Maßtoleranzen usw. wurden in ASME B16.5 und ASME B18.2.2 definiert, Materialien in verschiedenen ASTM-Standards.

DREHMOMENT

Um eine dichte Flanschverbindung zu erreichen, muss die Dichtung korrekt montiert sein, die Schrauben müssen das richtige Drehmoment haben und die gesamte Anzugsspannung muss gleichmäßig über den gesamten Flansch verteilt sein.

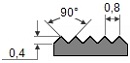

Die erforderliche Dehnung wird durch ein Anzugsdrehmoment (Aufbringen einer Vorspannung auf das Befestigungselement durch Drehen seiner Mutter) erreicht.

Durch das richtige Anzugsdrehmoment der Schraube können die elastischen Eigenschaften optimal genutzt werden. Um seine Aufgabe gut erfüllen zu können, muss sich ein Bolzen wie eine Feder verhalten. Im Betrieb wird durch den Anziehvorgang eine axiale Vorspannung auf die Schraube ausgeübt. Diese Zugkraft ist natürlich gleich den entgegengesetzten Druckkräften, die auf die Komponenten der Baugruppe wirken. Sie kann als Anzugskraft oder Zugkraft bezeichnet werden.

DREHMOMENTSCHLÜSSEL

Ein Drehmomentschlüssel ist die allgemeine Bezeichnung für ein Handwerkzeug, mit dem ein präzises Drehmoment auf eine Verbindung ausgeübt wird, sei es eine Schraube oder eine Mutter. Dadurch kann der Bediener die auf die Schraube ausgeübte Rotationskraft (Drehmoment) messen, die innerhalb der Spezifikation liegen muss.

Die Auswahl der richtigen Technik zum Anziehen von Flanschschrauben erfordert Erfahrung. Die korrekte Anwendung einer der Techniken erfordert auch Qualifikationen, sowohl des verwendeten Werkzeugs als auch des Spezialisten, der die Arbeit ausführt. Im Folgenden sind die am häufigsten verwendeten Methoden zum Anziehen von Schrauben aufgeführt:

- handfest anziehen

- pneumatischer Schlagschrauber

- hydraulischer Drehmomentschlüssel

- Manueller Drehmomentschlüssel mit Kipphebel- oder Zahnradantrieb

- hydraulischer Spannmechanismus für Bolzen

Bei jeder Schraubverbindung kommt es zwangsläufig zu einem Drehmomentverlust. Die kombinierte Wirkung von Schraubenlockerung (ca. 10 % in den ersten 24 Stunden nach der Installation), Dichtungskriechen, Systemvibrationen, Wärmeausdehnung und elastischen Wechselwirkungen beim Anziehen der Schrauben tragen zum Drehmomentverlust bei. Wenn der Verlust des Anzugsdrehmoments kritische Werte erreicht, übersteigt der Innendruck die Kompressionskraft, die die Dichtung an Ort und Stelle hält. In diesem Fall kann es zu Undichtigkeiten oder Durchbrüchen kommen.

Der Schlüssel zur Reduzierung dieser Auswirkungen ist der ordnungsgemäße Einbau der Dichtung. Beim Einbau der Dichtung ist es erforderlich, die Flansche zusammenzuführen und die 4 Schrauben sanft und parallel mit möglichst geringem Drehmoment und unter Einhaltung der richtigen Anzugsreihenfolge festzuziehen. Dadurch werden die Betriebskosten gesenkt und die Sicherheit erhöht.

Wichtig ist auch die richtige Dicke der Dichtung. Je dicker die Dichtung ist, desto höher ist ihr Kriechen, was wiederum zu einem Verlust des Anzugsdrehmoments führen kann. Der ASME-Standard empfiehlt im Allgemeinen eine Dichtungsdicke von 1,6 mm für gerillte Flansche. Dünnere Materialien können höhere Dichtungslasten und damit höhere Innendrücke bewältigen.

SCHMIERUNG REDUZIERT REIBUNG

Durch die Schmierung wird die Reibung beim Anziehen verringert, der Schraubenbruch bei der Montage verringert und die Lebensdauer erhöht. Die Änderung des Reibungskoeffizienten beeinflusst die Größe der Vorspannung, die bei einem bestimmten Anzugsdrehmoment erreicht wird. Ein höherer Reibungskoeffizient führt dazu, dass weniger Drehmoment in Vorspannung umgewandelt wird. Um den erforderlichen Drehmomentwert genau einstellen zu können, muss der vom Schmierstoffhersteller angegebene Reibungskoeffizient bekannt sein.

Fett oder Anti-Seize-Mittel müssen sowohl auf die Oberfläche der Lagermutter als auch auf die Außengewinde aufgetragen werden.

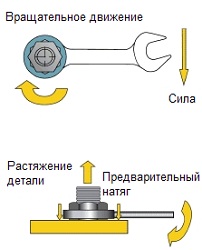

ANZUGSEQUENZ Ziehen Sie im ersten Durchgang die erste Schraube leicht an, dann die nächste gegenüberliegende Schraube und dann eine Vierteldrehung im Kreis (oder 90 Grad), um die dritte Schraube und die vierte gegenüberliegende Schraube festzuziehen. Setzen Sie diese Reihenfolge fort, bis alle Schrauben festgezogen sind. Verwenden Sie beim Anziehen von Vier-Schrauben-Flanschen ein Kreuzmuster.

Ziehen Sie im ersten Durchgang die erste Schraube leicht an, dann die nächste gegenüberliegende Schraube und dann eine Vierteldrehung im Kreis (oder 90 Grad), um die dritte Schraube und die vierte gegenüberliegende Schraube festzuziehen. Setzen Sie diese Reihenfolge fort, bis alle Schrauben festgezogen sind. Verwenden Sie beim Anziehen von Vier-Schrauben-Flanschen ein Kreuzmuster.

VORBEREITUNG DER FLANSCHBEFESTIGUNG

Um bei Flanschverbindungen Dichtheit zu erreichen, müssen alle Bauteile passgenau sein.

Bevor Sie mit dem Verbindungsvorgang beginnen, müssen Sie die folgenden Schritte ausführen, um zukünftige Probleme zu vermeiden:

- Reinigen Sie die Flanschoberflächen und prüfen Sie sie auf Kratzer. Die Oberflächen müssen sauber und frei von Mängeln (Rauhigkeit, Grübchen, Dellen usw.) sein.

- Überprüfen Sie alle Schrauben und Muttern auf Schäden oder Korrosion an den Gewinden. Ersetzen oder reparieren Sie Schrauben oder Muttern nach Bedarf

- Alle Gewinde entgraten

- Schmieren Sie die Gewinde der Schrauben oder Stehbolzen und die Oberflächen der Muttern neben dem Flansch oder der Unterlegscheibe. Für die meisten Anwendungen werden gehärtete Unterlegscheiben empfohlen.

- Installieren Sie die neue Dichtung und stellen Sie sicher, dass sie zentriert ist. VERWENDEN SIE NICHT DIE ALTE DICHTUNG oder mehrere Dichtungen.

- Überprüfen Sie die Flanschausrichtung gemäß der Prozessrohrnorm ASME B31.3

- Passen Sie die Position der Muttern so an, dass sich 2–3 Gewindegänge über der Gewindeoberkante befinden.