Karima a csövek, szelepek, szivattyúk és egyéb berendezések összekapcsolásának módja csőrendszer kialakítása céljából. Ez a csatlakozási mód könnyű hozzáférést biztosít a tisztításhoz, ellenőrzéshez vagy módosításhoz. A karimák általában menetesek vagy hegesztettek. A karimás csatlakozás két csavarokkal rögzített karimából és a köztük lévő tömítésből áll a tömítettség biztosítására.

A csőkarimák különféle anyagokból készülnek. A karimák felületmegmunkálásúak, öntöttvas és gömbölyű vas, de a leggyakrabban használt anyag a kovácsolt szénacél.

A leggyakrabban használt karimák az olaj- és vegyiparban:

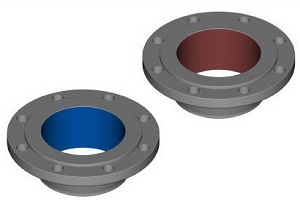

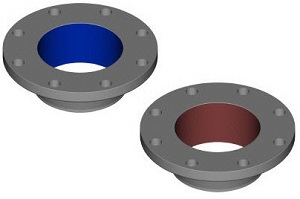

- hegesztő nyakkal

- karimán keresztül

- hegesztéshez mélyedéssel hegesztett

- hegesztett átfedés (szabadon forgó)

- menetes karima

- karimás dugó

Minden típusú karima, kivéve a szabad, megerősített felülettel rendelkezik.

Speciális karimák

A fent említett karimák kivételével számos speciális karima létezik, mint például:

- membrán karima

- hosszú hegesztett gallérperemek

- tágulási karima

- adapter karima

- gyűrűs dugó (a karimás csatlakozás része)

- tárcsadugók és közbenső gyűrűk (a karimás csatlakozás része)

A karimákhoz leggyakrabban használt anyagok a szénacél, rozsdamentes acél, öntöttvas, alumínium, sárgaréz, bronz, műanyag stb. Ezenkívül a karimákat, akárcsak a speciális alkalmazásokhoz használt szerelvényeket és csöveket, belül néha teljesen más minőségű anyagréteggel vonják be, mint maguk a karimák. Ezek bélelt karimák. A karimák anyagát leggyakrabban a csövek kiválasztásakor állítják be. A karima általában ugyanabból az anyagból készül, mint maguk a csövek.

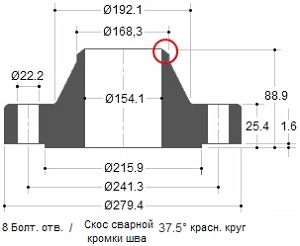

Példa egy 6"-es gallérhegesztési karimára - 150#-S40

Minden ASME B16.5 karima számos szabványos mérettel rendelkezik. Ha egy tervező Japánban, egy projektépítő Kanadában vagy egy csővezeték-szerelő Ausztráliában egy 6"-150#-S40 hegesztőkarimáról beszél, amely megfelel az ASME B16.5 szabványnak, akkor az alább látható karimára hivatkoznak.

Karima rendelése esetén a szállító az anyag minőségét szeretné tudni. Például az ASTM A105 egy bélyegzett szénacél karima, míg az A182 egy sajtolt ötvözött acél karima. Így előírás szerint mindkét szabványt meg kell adni a szállító számára: Hegesztési karima 6"-150#-S40-ASME B16.5/ASTM A105.

NYOMÁSOSZTÁLY

A karimák nyomásosztályát vagy névleges értékét fontban kell megadni. A nyomásosztály jelzésére különböző neveket használnak. Például: 150 Lb vagy 150 Lbs vagy 150# vagy Class 150, ugyanazt jelenti.

A kovácsolt acél karimák 7 fő osztályozással rendelkeznek:

150 font - 300 font - 400 font - 600 font - 900 font - 1500 font - 2500 font

A karima osztályozás fogalma világos és nyilvánvaló. A 300-as osztályú karima nagyobb nyomást is képes kezelni, mint a 150-es osztályú karima, mivel a 300-as karima több fémet tartalmaz, és nagyobb nyomást is képes ellenállni. Számos tényező azonban befolyásolhatja a karima nyomáshatárát.

PÉLDA

A karimák különböző hőmérsékleteken különböző nyomásokat képesek ellenállni. A hőmérséklet emelkedésével a karima nyomásosztálya csökken. Például egy Class 150 karima névleges teljesítménye körülbelül 270 PSIG környezeti hőmérsékleten, 180 PSIG 200 °C-on, 150 PSIG 315 °C-on és 75 PSIG 426 °C-on.

További tényezők, hogy a karimák különféle anyagokból készülhetnek, mint például ötvözött acél, öntött és gömbgrafitos öntöttvas stb. Minden anyagnak más nyomásosztálya van.

PARAMÉTER "NYOMÁS-HŐMÉRSÉKLET"

A nyomás-hőmérséklet osztály határozza meg az üzemi, maximálisan megengedett túlnyomást bar-ban Celsius fokban. Köztes hőmérsékleteknél a lineáris interpoláció megengedett. A jelölési osztályok közötti interpoláció nem megengedett.

Hőmérséklet-nyomás osztályozás

A hőmérséklet-nyomás osztály azokra a karimás csatlakozásokra vonatkozik, amelyek megfelelnek a csavarkötésekre és tömítésekre vonatkozó határértékeknek, amelyeket a beszerelés és beállítás bevált gyakorlata szerint készítettek. Ezen osztályok használata olyan karimás csatlakozásoknál, amelyek nem felelnek meg ezeknek a határértékeknek, a felhasználó felelőssége.

A megfelelő nyomásosztályhoz tartozó hőmérséklet az alkatrész belső héjának hőmérséklete. Alapvetően ez a hőmérséklet megegyezik a benne lévő folyadék hőmérsékletével. Az aktuális szabályzatok és előírások előírásai szerint az áramló folyadék hőmérsékletétől eltérő nyomásosztály alkalmazása esetén minden felelősség a vásárlót terheli. Bármilyen -29°C alatti hőmérséklet esetén a névleges érték nem lehet magasabb, mint a -29°C-on történő használatnál.

Példaként az alábbiakban talál két táblázatot az ASTM szerinti anyagcsoportokkal és két másik táblázatot, amelyek ezeknek az anyagoknak az ASME B16.5 szerinti hőmérséklet-nyomás osztályát tartalmazzák.

| Anyagok ASTM csoport 2-1.1 |

|||

| Névleges megnevezés |

Bélyegzés |

Öntvény |

tányérok |

| C-Si | A105 (1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70 (1), (2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½ Ni |

A350 Gr.LF3 |

- | - |

MEGJEGYZÉSEK:

|

|||

| Hőmérséklet-nyomás osztály az ASTM csoport 2-1.1 anyagokhoz Üzemi nyomás osztályonként |

|||||||

| Hőmérséklet °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29-től 38-ig |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Hőmérséklet-nyomás osztály az ASTM csoport 2-2.3 anyagokhoz Üzemi nyomás osztályonként |

|||||||

| Hőmérséklet °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29-től 38-ig |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

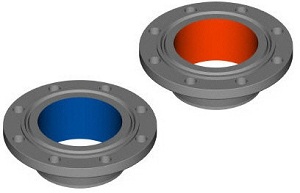

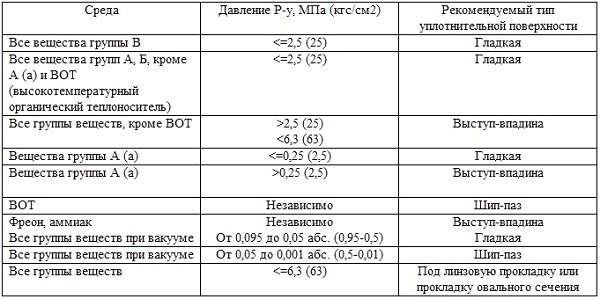

KARIMA FELÜLET

A karima felületének alakja és kialakítása határozza meg a tömítőgyűrű vagy tömítés helyét.

Leggyakrabban használt típusok:

- emelt felület (RF)

- sík felület (FF)

- O-gyűrű horony (RTJ)

- külső és belső menettel (M&F)

- nyelv és horony (T&G)

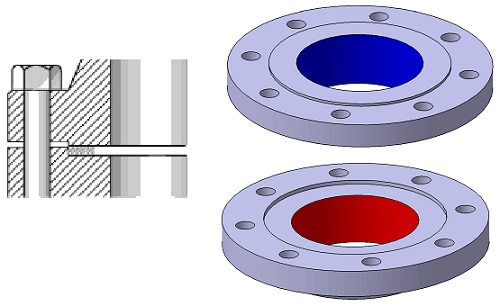

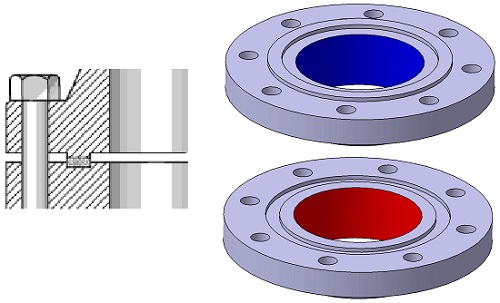

Megemelt felület, a leginkább alkalmazható karima típus, könnyen azonosítható. Ezt a típust azért hívják, mert a tömítés felülete a csavarkötés felülete fölé emelkedik.

Az átmérőt és a magasságot az ASME B16.5 szabvány szerint határozzák meg a nyomásosztály és az átmérő használatával. A 300 Lbs-ig terjedő nyomásosztályban a magasság körülbelül 1,6 mm, a 400 és 2500 Lbs közötti nyomásosztályban pedig körülbelül 6,4 mm. A karima nyomásosztálya határozza meg a megemelt felület magasságát. Az (RF) karima célja, hogy nagyobb nyomást koncentráljon egy kisebb tömítési területre, ezáltal növelve a csatlakozás nyomáshatárát.

Az ebben a cikkben ismertetett összes karima magassági paramétereihez a H és B méretet kell használni, a csuklós karima kivételével, ezt a következőképpen kell érteni és emlékezni:

A 150 és 300 Lbs nyomási osztályokban a kiemelkedés magassága körülbelül 1,6 mm (1/16 hüvelyk). Szinte minden ebbe a két osztályba tartozó karimát szállító szállító a H és B méretet feltünteti prospektusaiban vagy katalógusaiban, beleértve az előlapot is (lásd lent az 1. ábrát).

A 400, 600, 900, 1500 és 2500 font nyomási osztályokban a kiemelkedés magassága 1/4 hüvelyk (6,4 mm). Ezekben az osztályokban sok beszállító feltünteti a H és a B méretet, nem tartalmazza a kiemelkedés magasságát (lásd a fenti 2. ábrát).

Ebben a cikkben két méretet talál. A felső méretsor nem tartalmazza a kiemelkedés magasságát, az alsó sor méretei pedig a kiemelkedés magasságát.

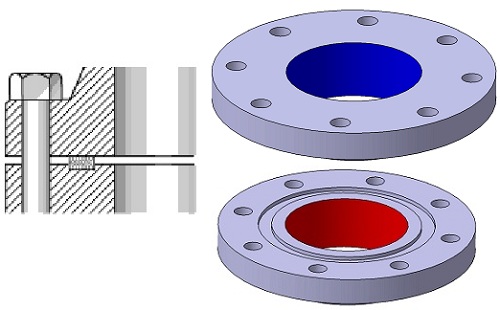

SÍK FELÜLET (FF – lapos felület)

Lapos felületű (teljes felületű) karima esetén a tömítés ugyanabban a síkban van, mint a csavarkötés. Leggyakrabban lapos felületű karimákat használnak ott, ahol az illeszkedő karimát vagy szerelvényt öntik.

A lapos felületű karima soha nem kapcsolódik megemelt karimához. Az ASME B31.1 szerint öntöttvas lapos karimák szénacél karimákkal való összekötésekor az acélkarimán lévő kiemelkedést el kell távolítani, és a teljes felületet tömítéssel le kell zárni. Ez azért történik, hogy a vékony, rideg öntöttvas karima ne repedjen meg az acélkarima kiemelkedése miatt.

KARIMA GYÖKÉVEL AZ O-GYŰRŰ TÖMÍTÉSHEZ (RTJ - Gyűrűs csatlakozás)

Az RTJ karimák felületébe hornyok vannak kivágva, amelyekbe acél O-gyűrűket helyeznek. A karimák tömítettek, mivel a csavarok meghúzásakor a karimák közötti tömítés a hornyokba préselődik, deformálódik, szoros fém-fém érintkezést hozva létre.

Az RTJ karimának lehet egy pereme, amelyben gyűrű alakú horony van kialakítva. Ez a kiemelkedés semmiféle pecsétként nem szolgál. Az O-gyűrűkkel tömített RTJ karimák esetében az illesztett és meghúzott karimák megemelt felületei érintkezhetnek egymással. Ebben az esetben az összenyomott tömítés már nem visel további terhelést, a csavarok meghúzása, a vibráció és az elmozdulás nem töri össze a tömítést és nem csökkenti a meghúzási erőt.

A fém O-gyűrűk alkalmasak magas hőmérsékleten és nyomáson történő használatra. Megfelelő anyag- és profilválasztással készülnek, és mindig a megfelelő karimákban használják, jó és megbízható tömítést biztosítva.

Az O-gyűrűk úgy vannak kialakítva, hogy a tömítést "vezető érintkezési vonal" vagy az illeszkedő karima és a tömítés közé ékeljük. A csavarozáson keresztül a tömítésre nyomást gyakorolva a tömítés lágyabb fémje behatol a merevebb karimaanyag finom szerkezetébe, és nagyon szoros és hatékony tömítést hoz létre.

Leggyakrabban használt gyűrűk:

R-Oval típus az ASME B16.20 szerint

Alkalmas ASME B16.5 karimák 150-2500 nyomásosztályához.

R-nyolcszögű típus az ASME 16.20 szerint

Továbbfejlesztett kialakítás az eredeti R-Ovalhoz képest. Ezek azonban csak hornyos lapos karimákhoz használhatók. Alkalmas ASME B16.5 karimák 15-2500 nyomásosztályához.

KARIMÁK TÖMÍTÉSSEL ÉS FELÜLETTÍPUSÚ FELÜLETTEL (LMF - Large Male Face; LFF - Large Female Face)

Az ilyen típusú karimáknak illeszkedniük kell. Az egyik karimafelületnek van egy olyan területe, amely meghaladja a normál karimafelület határait ( apu). A másik karimán vagy ellenkarimán van egy megfelelő mélyedés ( Anya) a felületében készült.

Félig laza fektetés

- Az alámetszés (bevágás) mélysége általában egyenlő vagy kisebb, mint a kiemelkedés magassága, hogy megakadályozza a fém-fém érintkezést a tömítés összenyomásakor

- A bevágás mélysége általában nem több, mint 1/16"-al nagyobb, mint az ajak magassága

KARIMA TÖMÍTŐFELÜLETTEL

(Kiálló rész – Tounge Face – TF; Depresszió – Groove Face – GF)

Az ilyen típusú karimáknak is illeszkedniük kell. Az egyik karimán ennek a karimának a felületén egy kiemelkedéssel (tüskével) ellátott gyűrű van, míg az ellendarab felületén egy horony van megmunkálva. Ilyen felületek általában a szivattyú- és szelepfedeleken találhatók.

Fix tömítés

- A tömítés méretei megegyeznek a horony magasságával vagy kisebbek

- A horonynál szélesebb tömítés legfeljebb 1/16"

- A tömítés méretei megegyeznek a horony méreteivel

- Szétszereléskor a csatlakozást külön kell kicsavarni

SÍK FELÜLET ÉS BARÁZAT

Fix tömítés

- Egyik felülete sík, a másik hornyolt

- Olyan alkalmazásokhoz, ahol a tömítés tömörítésének pontos szabályozására van szükség

- Csak rugalmas tömítések használata javasolt - spirális, üreges gyűrűs, nyomásműködtetős és fém köpenyű tömítések

KARIMA FELÜLETKIVITELEZÉS

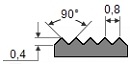

Az ASME B16.5 megköveteli, hogy a karima felülete (megemelt felület és lapos felület) bizonyos érdességű legyen, hogy ez a felület a tömítéshez igazítva jó tömítést biztosítson.

A végső hullámosításhoz, legyen az akár koncentrikus, akár spirális, hüvelykenként 30-55 horonyra van szükség, ami 125 és 500 mikroinch közötti érdességhez vezet. Ez lehetővé teszi a karimagyártók számára, hogy bármilyen típusú fém karimatömítést feldolgozzanak.

Az I. robbanási kategóriájú technológiai létesítmények A és B csoportjába tartozó anyagokat szállító csővezetékeknél sima tömítőfelületű karimás csatlakozások alkalmazása nem megengedett, kivéve a spirálisan tekercselt tömítések alkalmazásának eseteit.

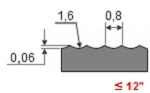

LEGGYAKORIBB HASZNÁLT FELÜLETEK

Nagyítás

| A leggyakrabban használt karima megmunkálásánál, mert szinte minden általános működési körülményre alkalmas. Összenyomva a tömítés puha felülete érintkezik a megmunkált felülettel, így tömítés jön létre, és nagy súrlódás lép fel a csatlakoztatott részek között. Ezeknek a karimáknak a megmunkálása 1,6 mm-es sugarú maróval történik, 0,88 mm-es előtolási sebességgel, 12"-os és nagyobb méretek esetén a megmunkálás 3,2 mm-es sugarú maróval történik 1,2 mm-es előtolás mellett. |

|

|

Spirális bevágás

Ez lehet folytonos vagy fonografikus spirális horony, de abban különbözik a nagyolástól, hogy a hornyot egy 90 fokos maró segítségével állítják elő, amely 45°-os hornyolt szögű V-profilt hoz létre.

Ez lehet folytonos vagy fonografikus spirális horony, de abban különbözik a nagyolástól, hogy a hornyot egy 90 fokos maró segítségével állítják elő, amely 45°-os hornyolt szögű V-profilt hoz létre. Koncentrikus bevágás. Ahogy a neve is sugallja, a megmunkálás koncentrikus hornyokból áll. 90°-os vágót használnak, és a gyűrűk egyenletesen vannak elosztva a teljes felületen.

Ahogy a neve is sugallja, a megmunkálás koncentrikus hornyokból áll. 90°-os vágót használnak, és a gyűrűk egyenletesen vannak elosztva a teljes felületen.

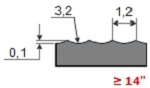

Sima felület.![]() Az ilyen feldolgozás vizuálisan nem hagy nyomokat az eszközről. Az ilyen felületeket jellemzően fémbevonatú tömítésekhez használják, mint például kettős köpenyű, lapos acél vagy hullámos fém. A sima felület elősegíti a tömítés létrehozását, és az ellentétes felület síkságától függ. Ezt jellemzően egy 0,8 mm-es sugarú maróval készített, 0,3 mm/fordulat előtolási sebességű, 0,05 mm mélységű, folytonos (néha fonografikusnak nevezett) spirális horonyból kialakított tömítés érintkezési felülettel érik el. Ez Ra 3,2 és 6,3 mikrométer (125-250 mikro hüvelyk) közötti egyenetlenséget eredményez.

Az ilyen feldolgozás vizuálisan nem hagy nyomokat az eszközről. Az ilyen felületeket jellemzően fémbevonatú tömítésekhez használják, mint például kettős köpenyű, lapos acél vagy hullámos fém. A sima felület elősegíti a tömítés létrehozását, és az ellentétes felület síkságától függ. Ezt jellemzően egy 0,8 mm-es sugarú maróval készített, 0,3 mm/fordulat előtolási sebességű, 0,05 mm mélységű, folytonos (néha fonografikusnak nevezett) spirális horonyból kialakított tömítés érintkezési felülettel érik el. Ez Ra 3,2 és 6,3 mikrométer (125-250 mikro hüvelyk) közötti egyenetlenséget eredményez.

TÖMÍTÉSEK

A szoros karimás csatlakozáshoz tömítésekre van szükség.

A tömítés összenyomott lemezek vagy gyűrűk, amelyek vízálló kapcsolatot hoznak létre két felület között. A tömítéseket úgy gyártják, hogy ellenálljanak a szélsőséges hőmérsékleteknek és nyomásoknak, és fémes, félfémes és nemfémes anyagokból is kaphatók.

Például a tömítés elve lehet egy tömítés összenyomása két karima között. A tömítés kitölti a karimák mikroszkopikus tereit és felületi egyenetlenségeit, majd tömítést képez, amely megakadályozza a folyadékok és gázok szivárgását. A karimás csatlakozás szivárgásának elkerülése érdekében a tömítés megfelelő és gondos beszerelése szükséges.

Ez a cikk az ASME B16.20 (fém és félfém csőkarima tömítések) és az ASME B16.21 (nem fém, lapos csőkarima tömítések) szabványnak megfelelő tömítéseket ismerteti.

CSAVAROK

Két karima egymáshoz csatlakoztatásához csavarok szükségesek. A számot a karimában lévő furatok száma határozza meg, a csavarok átmérője és hossza pedig a karima típusától és nyomásosztályától függ. Az olaj- és vegyiparban az ASME B16.5 karimákhoz leggyakrabban használt csavarok a csapok. A csap egy menetes rúdból és két anyából áll. Egy másik elérhető csavartípus a hagyományos hatlapfejű csavar, egy anyával.

Méretek, mérettűrések stb. Az ASME B16.5 és ASME B18.2.2 anyagok különböző ASTM szabványokban vannak meghatározva.

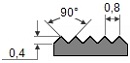

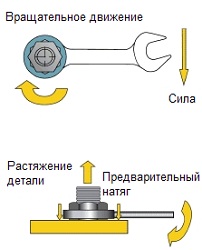

NYOMATÉK

A szoros karimás csatlakozáshoz a tömítést megfelelően be kell szerelni, a csavaroknak megfelelő meghúzási nyomatékkal kell rendelkezniük, és a teljes meghúzási feszültséget egyenletesen kell elosztani a teljes karimán.

A szükséges nyújtás a meghúzási nyomaték miatt történik (előfeszítés a rögzítőelemre az anya elfordításával).

A csavar megfelelő meghúzási nyomatéka lehetővé teszi a csavar rugalmas tulajdonságainak legjobb kihasználását. Ahhoz, hogy jól végezze a dolgát, a csavarnak rugóként kell viselkednie. Működés közben a meghúzási folyamat axiális, előterhelést helyez a csavarra. Természetesen ez a húzóerő megegyezik a szerelvényelemekre kifejtett ellentétes nyomóerőkkel. Ezt meghúzóerőnek vagy húzóerőnek nevezhetjük.

NYOMATÉKKULCS

A nyomatékkulcs egy olyan kéziszerszám általános elnevezése, amelyet precíz nyomaték kifejtésére használnak egy kötésre, legyen az csavar vagy anya. Ez lehetővé teszi a kezelő számára, hogy megmérje a csavarra kifejtett forgási erőt (nyomatékot), amelynek meg kell egyeznie a specifikációval.

A megfelelő karimás csavarhúzási technika kiválasztása tapasztalatot igényel. Bármelyik technika helyes alkalmazásához is szükséges mind a használandó szerszám, mind a munkát végző szakember képzettsége. Az alábbiakban bemutatjuk a leggyakrabban használt csavarhúzási módszereket:

- kézzel meghúzva

- pneumatikus kulcs

- hidraulikus nyomatékkulcs

- kézi nyomatékkulcs billenővel vagy fogaskerékkel

- hidraulikus csavarfeszítő

A nyomatékveszteség minden csavarkötés velejárója. A csavarlazítás (körülbelül 10% a beszerelés utáni első 24 órában), a tömítés kúszása, a rendszerben lévő vibráció, a hőtágulás és a csavarhúzás során fellépő rugalmas kölcsönhatás együttes hatása hozzájárul a nyomatékveszteséghez. Amikor a nyomatékveszteség elér egy kritikus pontot, a belső nyomás meghaladja a tömítést a helyén tartó nyomóerőt, amely esetben szivárgás vagy kifújás léphet fel.

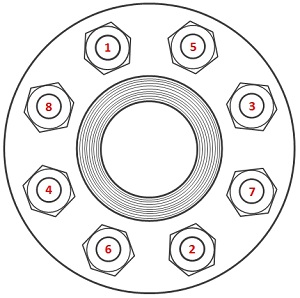

Ezen hatások csökkentésének kulcsa a tömítések megfelelő elhelyezése. A tömítés beszerelésekor össze kell hozni a karimákat, és simán és párhuzamosan, a legkisebb meghúzási nyomatékkal húzza meg a 4 csavart, a megfelelő meghúzási sorrendet követve. Ez csökkenti az üzemeltetési költségeket és javítja a biztonságot.

A tömítés megfelelő vastagsága is fontos. Minél vastagabb a tömítés, annál nagyobb a kúszása, ami viszont a meghúzási nyomaték elvesztéséhez vezethet. A fogazott karimák ASME szabványa általában 1,6 mm-es tömítést javasol. A vékonyabb anyagok nagyobb tömítési terhelésen és ezért nagyobb belső nyomáson is működhetnek.

KENÉS CSÖKKENTÉSE A súrlódást

A kenés csökkenti a súrlódást a meghúzás során, csökkenti a csavarok leválását a szerelés során, és növeli az élettartamot. A súrlódási tényező változása befolyásolja az adott meghúzási nyomaték mellett elért előfeszítés mértékét. A nagyobb súrlódási együttható kevesebb nyomatékot eredményez előfeszítéssé. A szükséges nyomatékérték pontos beállításához ismerni kell a kenőanyag gyártója által megadott súrlódási tényező értékét.

A csapágyanya felületére és a külső menetre egyaránt kenni kell zsírt vagy beragadásgátlót.

FESZESÍTÉSI SZEKVENCIA Először finoman húzza meg az első csavart, majd a vele szemben lévő következőt, majd negyed fordulattal körben (vagy 90 fokkal), hogy meghúzza a harmadik csavart, és vele szemben a negyediket. Folytassa ezt a sorozatot, amíg az összes csavart meg nem húzza. A négycsavaros karimák meghúzásakor használjon keresztezett mintát.

Először finoman húzza meg az első csavart, majd a vele szemben lévő következőt, majd negyed fordulattal körben (vagy 90 fokkal), hogy meghúzza a harmadik csavart, és vele szemben a negyediket. Folytassa ezt a sorozatot, amíg az összes csavart meg nem húzza. A négycsavaros karimák meghúzásakor használjon keresztezett mintát.

A PEREM RÖGZÍTÉSÉNEK ELŐKÉSZÍTÉSE

A karimás csatlakozások tömítettségének eléréséhez minden alkatrésznek pontosnak kell lennie.

A csatlakozási folyamat megkezdése előtt a következő lépéseket kell megtenni a jövőbeni problémák elkerülése érdekében:

- Tisztítsa meg a karimák felületeit és ellenőrizze, hogy nincsenek-e karcolások, a felületeknek tisztának és hibától mentesnek kell lenniük (dudorok, gödrök, horpadások stb.)

- Ellenőrizze az összes csavart és anyát sérülések vagy menetkorrózió szempontjából. Szükség szerint cserélje ki vagy javítsa meg a csavarokat vagy anyákat

- Távolítsa el a sorját az összes menetről

- Kenje meg a csavarok vagy csapok meneteit és az anyák felületeit a karimával vagy az alátéttel szomszédos. A legtöbb alkalmazásnál edzett alátétek használata javasolt.

- Helyezze be az új tömítést, és ellenőrizze, hogy középen van-e. NE HASZNÁLJON RÉGI TÖMÍTÉST, vagy használjon több tömítést.

- Ellenőrizze a karima beállítását az ASME B31.3 technológiai csővezeték szabvány szerint

- Állítsa be az anyák helyzetét úgy, hogy 2-3 menet a menet teteje felett legyen.