A fémek megsemmisítésének összes létező típusa közül a leggyakoribb az elektrokémiai korrózió, amely az elektrolitikusan vezető közeggel való kölcsönhatás eredményeként következik be. Ennek a jelenségnek a fő oka a fémek termodinamikai instabilitása az őket körülvevő környezetben.

Számos tárgy és szerkezet van kitéve az ilyen típusú korróziónak:

- gáz- és vízvezetékek;

- járművek elemei;

- egyéb fémből készült szerkezetek.

A légkörben, a talajban, sőt a sós vízben is előfordulhatnak korrozív folyamatok, azaz rozsda. A fémszerkezetek tisztítása az elektrokémiai korrózió megnyilvánulásaitól összetett és hosszadalmas folyamat, így könnyebb megelőzni annak előfordulását.

Fő fajták

Az elektrolitok korróziója során a kémiai energia elektromos energiává alakul. Ebben a tekintetben elektrokémiainak nevezik. Az elektrokémiai korrózió következő típusait szokás megkülönböztetni.

Szemcseközi

A szemcseközi korrózió olyan veszélyes jelenségre utal, amelyben a nikkel, az alumínium és más fémek szemcsehatára szelektív módon megsemmisül. Ennek eredményeként az anyag szilárdsága és képlékeny tulajdonságai elvesznek. Az ilyen típusú korrózió fő veszélye, hogy nem mindig látható vizuálisan.

Pitting

A lyukasztó elektrokémiai korrózió a réz és más fémek felületének egyes területeinek pontszerű károsodása. Az elváltozás jellegétől függően előfordulhat zárt, nyílt és felületes gödrösödés is. Az érintett területek mérete 0,1 mm és 1,5 mm között változhat.

réselt

A rés-elektrokémiai korróziót általában a fémszerkezetek megsemmisítésének fokozott folyamatának nevezik a repedések, rések és repedések helyén. A réskorrózió előfordulhat levegőben, gázkeverékekben és tengervízben. Ez a fajta megsemmisítés jellemző a gázvezetékekre, a hajók fenekére és sok más tárgyra.

A korrózió előfordulása kis mennyiségű oxidálószer mellett gyakori a rés falainak nehéz megközelíthetősége miatt. Ez a réseken belül maró hatású termékek felhalmozódásához vezet. A rés belső terében lévő elektrolit a korróziós termékek hidrolízisének hatására megváltozhat.

A fémek réskorróziótól való védelme érdekében több módszert alkalmaznak:

- rések és repedések tömítése;

- elektrokémiai védelem;

- a gátlás folyamata.

Megelőző módszerként csak azokat az anyagokat szabad használni, amelyek a legkevésbé érzékenyek a rozsdára, valamint kezdetben hozzáértően és racionálisan megtervezni a gázvezetékeket és más fontos objektumokat.

A szakszerű megelőzés sok esetben egyszerűbb folyamat, mint a fémszerkezetek utólagos tisztítása a makacs rozsdától.

Hogyan nyilvánul meg a korrózió?

A korrozív folyamat lefolyásának példájaként említhetjük különféle eszközök, autóalkatrészek, valamint bármely fémből készült szerkezet megsemmisülését, amelyek elhelyezkednek:

- légköri levegőben;

- a vizekben - a talajban és a talajrétegek alatt található tengerek, folyók;

- műszaki környezetben stb.

A rozsdásodás során a fém multielektronikus galvanikus cellává válik. Így például, ha a réz és a vas érintkezik egy elektrolitikus közegben, akkor a réz a katód, a vas pedig az anód. Elektronokat adva a réznek, a vas ionok formájában kerül az oldatba. A hidrogénionok elkezdenek a réz felé haladni, és ott kisülnek. Az egyre negatívabbá váló katód hamarosan egyenlővé válik az anód potenciáljával, aminek következtében a korróziós folyamat lassulni kezd.

A különböző típusú korrózió különböző módon nyilvánul meg. Az elektrokémiai korrózió intenzívebb, ha a katódban a korrodálóhoz képest kisebb aktivitású fémzárványok vannak - a rozsda gyorsabban jelenik meg rajtuk, és meglehetősen kifejező.

A légköri korrózió nedves levegő és normál hőmérséklet mellett fordul elő. Ebben az esetben a fém felületén nedvességréteg képződik oldott oxigénnel. A fém pusztulásának folyamata intenzívebbé válik a levegő páratartalmának, valamint a szén- és kén-oxidok gáz-halmazállapotú oxidjainak növekedésével, feltéve, hogy:

- repedések;

- érdesség;

- egyéb tényezők, amelyek elősegítik a kondenzációs folyamatot.

A talajkorrózió leginkább különféle földalatti építményeket, gázvezetékeket, kábeleket és egyéb építményeket érint. A réz és más fémek pusztulása az oldott oxigént is tartalmazó talajnedvességgel való szoros érintkezésük miatt következik be. A csővezetékek megsemmisülése már hat hónappal a megépítésük után megtörténhet, ha a talajt, amelybe beépítik, fokozott savasság jellemzi.

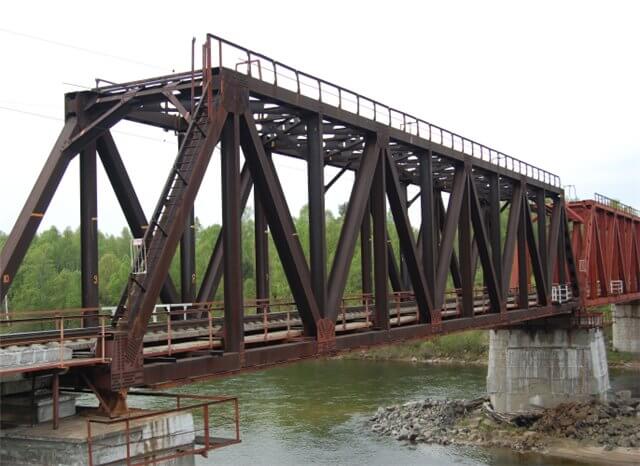

Idegen tárgyakból kiáramló szórt áramok hatására elektromos korrózió lép fel. Fő forrásai az elektromos vasutak, villanyvezetékek, valamint az egyenárammal működő speciális létesítmények. Az ilyen típusú korrózió nagyobb mértékben a következők pusztulását idézi elő:

- gázvezetékek;

- mindenféle építmény (hidak, hangárok);

- elektromos kábelek;

- olajvezetékek.

Az áram hatása kiváltja az elektronok be- és kilépési területeinek megjelenését - azaz katódok és anódok. A legintenzívebb pusztító folyamat pontosan az anódokkal ellátott területeken megy végbe, így azokon jobban észrevehető a rozsda.

A gáz- és vízvezetékek egyes alkatrészeinek korrózióját az okozhatja, hogy beépítésük folyamata vegyes, azaz különböző anyagok felhasználásával történik. A leggyakoribb példa a rézelemek lyukasztása és a bimetál korrózió.

A vaselemek réz- és cinkötvözetekkel kevert beépítése esetén a korróziós folyamat kevésbé kritikus, mint a rézöntésnél, azaz a réz-, cink- és ónötvözeteknél. A csővezetékek korróziója speciális módszerekkel megelőzhető.

Rozsdamegelőzési módszerek

Különféle módszereket alkalmaznak az alattomos rozsda leküzdésére. Fontolja meg közülük azokat, amelyek a leghatékonyabbak.

1. számú módszer

Az egyik legnépszerűbb módszer az öntöttvas, acél, titán, réz és más fémek elektrokémiai védelme. Mire épül?

A fémek elektrokémiai feldolgozása egy speciális módszer, amelynek célja az alak, a méret és a felületi érdesség megváltoztatása elektrolitban elektromos áram hatására történő anódos oldással.

A rozsda elleni megbízható védelem érdekében a fémtermékeket speciális eszközökkel kell kezelni, amelyek különböző szerves és szervetlen eredetű összetevőket tartalmaznak, még az üzembe helyezés előtt. Ez a módszer lehetővé teszi, hogy bizonyos ideig megakadályozza a rozsda megjelenését, de később frissítenie kell a bevonatot.

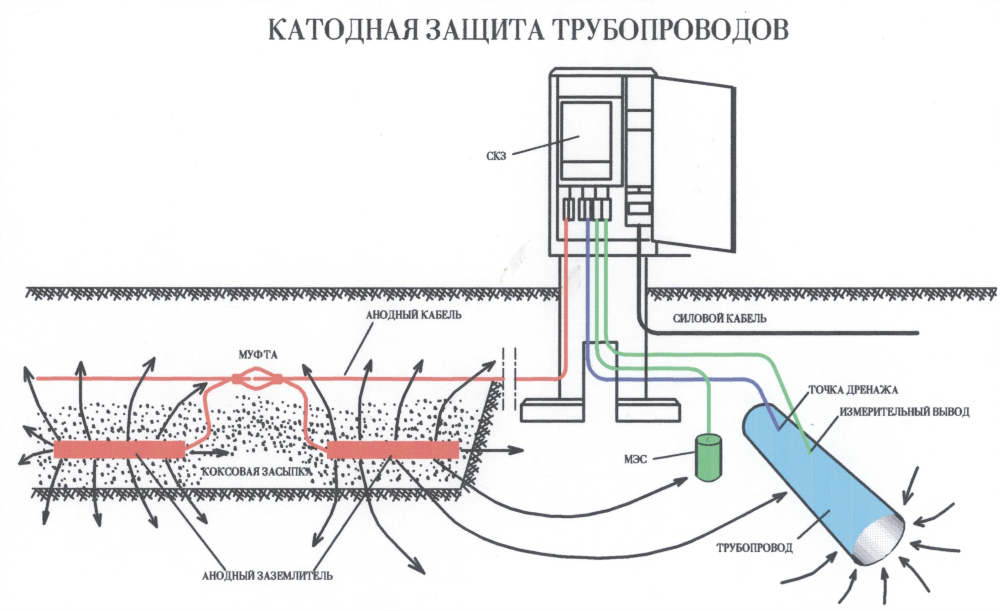

Az elektromos védelem olyan folyamat, amelynek során egy fémszerkezetet külső egyenáramforráshoz csatlakoztatnak. Ennek eredményeként a felületén a katód típusú elektródák polarizációja képződik, és minden anódrégió katódtá alakul.

A fémek elektrokémiai feldolgozása az anód vagy a katód részvételével történhet. Egyes esetekben a fémtermékek mindkét elektródával váltakozó feldolgozása történik.

A katódos korrózióvédelem olyan helyzetekben szükséges, ahol a védendő fém nem mutat passzivációs hajlamot. A fémtermékhez külső áramforrás csatlakozik - egy speciális katódos védőállomás. Ez a módszer alkalmas gázvezetékek, valamint vízellátási és fűtési vezetékek védelmére. Ennek a módszernek azonban vannak bizonyos hátrányai a repedések és a védőbevonatok megsemmisülése formájában - ez akkor fordul elő, ha az objektum potenciálja jelentős mértékben eltolódik a negatív irányba.

2. számú módszer

A fémek elektroparki feldolgozását különféle típusú - érintésmentes, érintkező és anódmechanikus - berendezésekkel lehet elvégezni.

3. számú módszer

A gázvezetékek és más csővezetékek rozsdától való megbízható védelmére gyakran alkalmaznak olyan módszert, mint az elektromos ívpermetezés. Ennek a módszernek az előnyei nyilvánvalóak:

- a védőréteg jelentős vastagsága;

- magas szintű teljesítmény és megbízhatóság;

- viszonylag olcsó berendezések használata;

- egyszerű technológiai folyamat;

- az automatizált vonalak használatának lehetősége;

- alacsony energiaköltségek.

Ennek a módszernek a hátrányai közé tartozik a szerkezetek korrozív környezetben történő feldolgozásának alacsony hatékonysága, valamint egyes esetekben az acél alaphoz való elégtelen tapadás. Minden más helyzetben az ilyen elektromos védelem nagyon hatékony.

4. számú módszer

Különféle fémszerkezetek - gázvezetékek, hídszerkezetek, mindenféle csővezeték - védelméhez hatékony korróziógátló kezelés szükséges.

Ezt az eljárást több szakaszban hajtják végre:

- a zsírlerakódások és olajok alapos eltávolítása hatékony oldószerekkel;

- a kezelt felület vízoldható sóktól való tisztítása professzionális nagynyomású készülékekkel történik;

- meglévő szerkezeti hibák eltávolítása, élek igazítása - ez szükséges a felvitt fényezés letöredezésének megakadályozásához;

- a felület alapos tisztítása homokfúvóval - ez nemcsak a rozsda eltávolítására szolgál, hanem a kívánt érdesség eléréséhez is;

- korróziógátló anyag és további védőréteg felvitele.

A gázvezetékek és a különböző fémszerkezetek megfelelő előkezelése megbízható védelmet nyújt az elektrokémiai korrózióval szemben az üzemeltetés során.