Untuk melakukan berbagai jenis ulir pada mesin yang dirancang untuk pengerjaan logam, saat ini digunakan kepala ulir dan pemotong ulir. Penggunaannya menjamin penerapan benang dengan kualitas tertentu.

1 Informasi umum tentang threading

Saat ini, berbagai jenis benang digunakan. Mereka bersifat internal dan eksternal, multi-dan satu arah, kiri dan kanan. Mereka juga dibedakan berdasarkan jenis profil - radius, persegi panjang, trapesium, segitiga. Pada saat yang sama, benang silinder dianggap yang paling populer.

Koneksi berulir telah dikenal manusia sejak lama. Pada mulanya nenek moyang kita hanya bisa memotong benang luar saja. Untuk tujuan ini, mereka menggunakan file (segitiga). Kemudian muncullah teknologi threading internal manual. Pada abad ke-18, pemotongannya sudah dilakukan dengan mesin bubut.

Pada tahap perkembangan teknologi saat ini dalam produksi massal, alat-alat yang efektif digunakan, yang terus ditingkatkan dan dimodernisasi. Sekarang semua operasi threading dilakukan menurut dua metode utama. Salah satunya berhubungan dengan operasi penggilingan, yang kedua - dengan pembubutan.

Teknik yang berhubungan dengan prosedur pembubutan mengasumsikan bahwa pahat pemotong menghasilkan gerakan heliks terhadap benda kerja.

Parameter gerakan tersebut sama dengan ukuran benang. Dalam hal ini, permukaan benda kerja (sekrup) meluncur "dengan sendirinya" (jika kita mempertimbangkan operasi sehubungan dengan alat pemotong), yang menyebabkan permukaan produk dan alat itu sendiri bertepatan.

2 Pemotong bentuk untuk memasang benang

Ia bekerja sesuai dengan skema yang dijelaskan di atas (GOST 18876 dan 18885) - alat yang paling sederhana dan sekaligus sangat efektif. Ini digunakan untuk ulir internal dan eksternal dari profil persegi panjang, trapesium, dan sudut lancip. Pemotong berulir secara struktural terdiri dari tiga jenis:

- prismatik;

- sangat penting;

- bulat.

Ujung tombak dari salah satu alat ini pada lintasan terakhir berada pada permukaan benang. Dalam hal ini, mereka berbeda satu sama lain dalam cara pemasangannya pada mesin pengerjaan logam, dalam parameter permukaan belakang dan dalam konfigurasi kepala.

Ada dua jenis pemotong batang berulir:

- dengan pelat paduan keras, yang dipasang secara mekanis (GOST 18885);

- dengan pelat yang disolder atau padat sesuai dengan GOST 18876 (dalam kasus terakhir, terbuat dari baja berkecepatan tinggi).

Perkakas batang sedikit berbeda dari pemotong standar menurut GOST 18873, 18869 dan lainnya. Kerugiannya adalah dapat diasah ulang dalam jumlah terbatas. Setelah beberapa kali penggilingan, benang tersebut tidak lagi cocok untuk dipasang pada benang. Apalagi, proses regrinding sendiri di kalangan para ahli dinilai cukup rumit dan membutuhkan upaya yang serius.

Pemotong berulir berbentuk bulat dipasang kembali di sepanjang bagian depan, dipasang pada dudukan khusus. Di dalamnya dipasang dengan cara khusus - sumbu benda kerja selalu lebih rendah dari sumbu pemotong. Pemotong berulir seperti itu adalah ekor (untuk ulir internal) atau berengsel (untuk ulir eksternal dan internal). Area kerja alat ekor ditandai dengan penampang kecil.

Pemotong benang prismatik mirip dengan pemotong batang, tetapi pertama, lebih mudah dipasang, dan kedua, dapat digiling ulang lebih sering. Jika memungkinkan, alat prismatik digunakan untuk threading eksternal dan internal.

Informasi tentang geometri dan persyaratan yang harus dipenuhi oleh setiap pemotong berulir untuk mesin bubut terkandung dalam standar yang telah disebutkan - dalam GOST 18876 dan 18885.

3 Dies Berulir untuk Meningkatkan Produktivitas

Pemotong ulir melakukan tugasnya dalam 2-3 atau terkadang lebih melewati bagian tersebut. Dari sudut pandang kinerja, hal ini tidak selalu tepat. Untuk memperbaiki situasi, sisir khusus untuk memasang benang memungkinkan, yang sebenarnya merupakan sekumpulan beberapa pemotong yang digabungkan menjadi satu desain.

Sisir disarankan untuk digunakan saat benang kecil dipotong pada logam lunak. Sudut zona pemotongan pada sisir biasanya 25-30 derajat. Hal ini dilakukan agar beban merata pada seluruh gigi perkakas.

Karena desain ini, masing-masing gigi (bagian atasnya) dipisahkan dari sumbu bagian pada jarak yang berbeda, yang memungkinkan pemotongan bahan yang sedang diproses secara konsisten dan efisien. Perhatikan bahwa sisir memiliki zona kalibrasi khusus (satu set gigi dengan jenis yang sama sebanyak 4–6 buah), yang diperlukan untuk pembersihan benang.0000

Seperti pemotong berulir menurut GOST 18885 dan 18876, sisir berbentuk batang, bulat dan prismatik. Yang paling umum digunakan adalah perlengkapan bulat. Mereka diperbolehkan untuk diasah berkali-kali, dan proses produksi alat tersebut cukup sederhana.

Sisir bundar terdiri dari dua jenis:

- dengan gulungan melingkar;

- dengan permukaan sekrup (belakang).

Lebih baik menggunakan perkakas potong ulir (lebih mudah dibuat, dan memberikan kondisi pemotongan berkualitas sangat tinggi). Sisir dengan putaran melingkar digunakan secara eksklusif untuk sudut kecil heliks benang yang sedang dipotong. Perlu diketahui bahwa untuk benda kerja dengan ulir kiri luar, diperlukan alat pemotong dengan ulir kanan, dan sebaliknya.

4 Keran, cetakan, dan kepala threading

Untuk meningkatkan efisiensi threading, cetakan yang dijelaskan di atas dapat digabungkan menjadi satu desain. Produk pemotongan benang seperti itu disebut cetakan dan keran. Benang luar dibuat dengan cetakan, benang dalam dibuat dengan keran. Yang terakhir memiliki betis (tidak ada pada cetakan). Semua dimensi geometris dan persyaratan khusus untuknya ditetapkan dalam GOST (3449–84, 3266–81, dll.).

Kepala pemotong ulir (RNG) adalah cetakan dan keran "prefabrikasi". Alat semacam itu menjalankan fungsinya dengan lebih efisien. Kepala threading memiliki rumah. Sisir dipasang di dalamnya. Mereka melepaskan diri dari benda kerja segera setelah threading selesai. Dalam hal ini, putaran mesin tidak perlu dibalik.

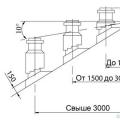

Pada mesin bubut semi-otomatis dan otomatis, kepala pemotong ulir yang berputar digunakan (juga cocok untuk mesin bor), yang diumpankan ke bagian tersebut melalui pengumpan atau dengan pengencangan sendiri. RNG tersebut ditutup dan dibuka melalui garpu dari stop yang dipasang pada unit. Garpu cocok dengan alur tipe cincin yang dilengkapi dengan kepala cetakan.

RNG yang tidak berputar digunakan pada unit berputar dan berputar, serta pada unit khusus untuk threading. Kepala cetakan seperti itu terbuka secara otomatis pada akhir langkah kerja, dan dapat ditutup menggunakan tuas. Kepala cetakan dilengkapi mekanisme yang sangat tepat yang memungkinkan:

- sesuaikan RNG dengan ukuran thread tertentu;

- sesuaikan bilah sehubungan dengan sumbu bagian;

- pasang sisir pada RNG pada posisi yang diperlukan dan ubah selama pemrosesan benda kerja.

Untuk membuat ulir kanan menggunakan keran "prefabrikasi" pada mesin pengerjaan logam, biasanya digunakan chuck pemotong ulir dengan kepala pengaman (GOST 25827–93). Perangkat tersebut memiliki perangkat kompensasi aksial khusus yang menyamakan perbedaan antara nada keran dan laju umpan unit (pembubutan, penggilingan, pengeboran).