बाहेरील कडापाईप्स, व्हॉल्व्ह, पंप आणि इतर उपकरणे जोडून पाइपिंग सिस्टम तयार करण्याचा एक मार्ग आहे. ही कनेक्शन पद्धत साफसफाई, तपासणी किंवा सुधारणेसाठी सुलभ प्रवेश प्रदान करते. फ्लॅंज सहसा थ्रेडेड किंवा वेल्डेड असतात. फ्लॅंज कनेक्शनमध्ये बोल्टसह निश्चित केलेले दोन फ्लॅंज आणि घट्टपणा सुनिश्चित करण्यासाठी त्यांच्या दरम्यान गॅस्केट असतात.

पाईप flanges विविध साहित्य पासून केले जातात. फ्लॅन्जेस पृष्ठभागावर मशीन केलेले, कास्ट लोह आणि नोड्युलर लोह आहेत, परंतु सर्वात जास्त वापरले जाणारे साहित्य हे बनावट कार्बन स्टील आहे.

तेल आणि रासायनिक उद्योगात सर्वात जास्त वापरले जाणारे फ्लॅंज:

- वेल्डिंग मान सह

- बाहेरील कडा द्वारे

- वेल्डिंगसाठी विश्रांतीसह वेल्डेड

- वेल्डेड ओव्हरलॅप (फ्री-रोटेटिंग)

- थ्रेडेड बाहेरील कडा

- बाहेरील कडा प्लग

मुक्त वगळता सर्व प्रकारच्या फ्लॅंजेसमध्ये प्रबलित पृष्ठभाग असतो.

विशेष flanges

वर नमूद केलेल्या फ्लॅंजचा अपवाद वगळता, अनेक विशेष फ्लॅंज आहेत, जसे की:

- डायाफ्राम बाहेरील कडा

- लांब वेल्डेड कॉलर flanges

- विस्तार बाहेरील कडा

- अडॅप्टर बाहेरील कडा

- रिंग प्लग (फ्लॅंज कनेक्शनचा भाग)

- डिस्क प्लग आणि इंटरमीडिएट रिंग (फ्लॅंज कनेक्शनचा भाग)

कार्बन स्टील, स्टेनलेस स्टील, कास्ट आयर्न, अॅल्युमिनियम, पितळ, कांस्य, प्लास्टिक इ. याव्यतिरिक्त, विशेष अनुप्रयोगांसाठी फिटिंग्ज आणि पाईप्स सारख्या फ्लॅन्जेस, कधीकधी फ्लॅंजेसपेक्षा पूर्णपणे भिन्न गुणवत्तेच्या सामग्रीच्या थराने आंतरिक लेपित केले जातात. हे रेषा असलेले फ्लॅंज आहेत. पाईप्स निवडताना फ्लॅंजची सामग्री बहुतेकदा सेट केली जाते. नियमानुसार, फ्लॅंज स्वतः पाईप्स सारख्याच सामग्रीपासून बनविलेले असते.

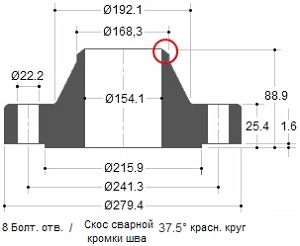

6" कॉलर वेल्ड फ्लॅंजचे उदाहरण - 150#-S40

प्रत्येक ASME B16.5 फ्लॅंजमध्ये अनेक मानक आकार असतात. जर जपानमधील डिझायनर, किंवा कॅनडामधील प्रोजेक्ट बिल्डर, किंवा ऑस्ट्रेलियातील पाइपलाइन इंस्टॉलर, ASME B16.5 च्या अनुरूप असलेल्या 6"-150#-S40 वेल्डिंग फ्लॅंजबद्दल बोलत असल्यास, ते खाली दर्शविलेल्या फ्लॅंजचा संदर्भ घेत आहेत.

फ्लॅंज ऑर्डर करण्याच्या बाबतीत, पुरवठादार सामग्रीची गुणवत्ता जाणून घेऊ इच्छितो. उदाहरणार्थ, ASTM A105 एक स्टँप केलेला कार्बन स्टील फ्लॅंज आहे तर A182 स्टँप केलेला मिश्र धातु स्टील फ्लॅंज आहे. अशा प्रकारे, नियमानुसार, पुरवठादारासाठी दोन्ही मानके निर्दिष्ट करणे आवश्यक आहे: वेल्ड फ्लॅंज 6"-150#-S40-ASME B16.5/ASTM A105.

प्रेशर क्लास

फ्लॅंजसाठी दबाव वर्ग किंवा रेटिंग पाउंडमध्ये असेल. दाब वर्ग दर्शविण्यासाठी वेगवेगळी नावे वापरली जातात. उदाहरणार्थ: 150 Lb किंवा 150Lbs किंवा 150# किंवा वर्ग 150, म्हणजे समान गोष्ट.

बनावट स्टील फ्लॅंग्सचे 7 मुख्य वर्गीकरण आहेत:

150 एलबीएस - ३०० पौंड - ४०० पौंड - ६०० पौंड - 900 पौंड - १५०० पौंड - 2500 पौंड

फ्लॅंज वर्गीकरणाची संकल्पना स्पष्ट आणि स्पष्ट आहे. क्लास 300 फ्लॅंज क्लास 150 फ्लॅंजपेक्षा जास्त दाब हाताळू शकतो कारण क्लास 300 फ्लॅंजमध्ये जास्त धातू असते आणि ते जास्त दाब सहन करू शकतात. तथापि, असे अनेक घटक आहेत जे फ्लॅंज दाब मर्यादा प्रभावित करू शकतात.

उदाहरण

फ्लॅंज वेगवेगळ्या तापमानात वेगवेगळ्या दाबांचा सामना करू शकतात. जसजसे तापमान वाढते तसतसे फ्लॅंजचा दाब वर्ग कमी होतो. उदाहरणार्थ, क्लास 150 फ्लॅंजला परिवेशात अंदाजे 270 PSIG, 200°C वर 180 PSIG, 315°C वर 150 PSIG आणि 426°C वर 75 PSIG रेट केले जाते.

अतिरिक्त घटक म्हणजे मिश्रधातूचे स्टील, कास्ट आणि डक्टाइल लोह इत्यादी विविध सामग्रीपासून फ्लॅंज बनवता येतात. प्रत्येक साहित्याचे वेगवेगळे दाब वर्ग असतात.

पॅरामीटर "प्रेशर-तापमान"

दबाव-तापमान वर्ग अंश सेल्सिअस तापमानात बारमध्ये ऑपरेटिंग, जास्तीत जास्त स्वीकार्य अतिदाब परिभाषित करतो. इंटरमीडिएट तापमानासाठी, रेखीय इंटरपोलेशनला परवानगी आहे. नोटेशन वर्गांमधील इंटरपोलेशनला परवानगी नाही.

तापमान-दाब वर्गीकरण

टेम्परेचर-प्रेशर क्लास फ्लॅंज कनेक्शन्सना लागू आहे जे बोल्ट कनेक्शन आणि गॅस्केटच्या मर्यादेचे पालन करतात जे असेंबली आणि अलाइनमेंटसाठी चांगल्या सरावानुसार बनवले जातात. या मर्यादा पूर्ण न करणाऱ्या फ्लॅंज कनेक्शनसाठी या वर्गांचा वापर ही वापरकर्त्याची जबाबदारी आहे.

संबंधित दाब वर्गासाठी दर्शविलेले तापमान भागाच्या आतील शेलचे तापमान आहे. मूलभूतपणे, हे तापमान समाविष्ट असलेल्या द्रव तापमानासारखेच असते. वर्तमान कोड आणि नियमांच्या आवश्यकतांनुसार, वाहत्या द्रवापेक्षा भिन्न तापमानाशी संबंधित दाब वर्ग वापरताना, सर्व जबाबदारी ग्राहकाची असते. -29°C पेक्षा कमी तापमानासाठी, रेटिंग -29°C वर वापरल्यापेक्षा जास्त नसावे.

उदाहरण म्हणून, खाली तुम्हाला एएसटीएमच्या अनुषंगाने मटेरियल ग्रुप्ससह दोन टेबल्स आणि ASME B16.5 नुसार या सामग्रीसाठी तापमान-दाब वर्गासह दोन इतर टेबल्स सापडतील.

| साहित्य ASTM गट 2-1.1 |

|||

| नाममात्र पद |

मुद्रांकन |

कास्टिंग |

प्लेट्स |

| C-Si | A105(1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½ नि |

A350 Gr.LF3 |

- | - |

टिप्पणी:

|

|||

| एएसटीएम ग्रुप 2-1.1 सामग्रीसाठी तापमान-दाब वर्ग वर्गानुसार ऑपरेटिंग दबाव |

|||||||

| तापमान °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 ते 38 पर्यंत |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| एएसटीएम ग्रुप 2-2.3 सामग्रीसाठी तापमान-दाब वर्ग वर्गानुसार ऑपरेटिंग दबाव |

|||||||

| तापमान °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 ते 38 पर्यंत |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

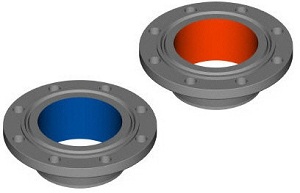

फ्लॅंज पृष्ठभाग

सीलिंग रिंग किंवा गॅस्केट कुठे असेल हे फ्लॅंज पृष्ठभागाचा आकार आणि डिझाइन निर्धारित करेल.

सर्वाधिक वापरलेले प्रकार:

- उंचावलेली पृष्ठभाग (RF)

- सपाट पृष्ठभाग (FF)

- ओ-रिंग ग्रूव्ह (RTJ)

- नर आणि मादी धाग्यासह (M&F)

- जीभ आणि खोबणी (T&G)

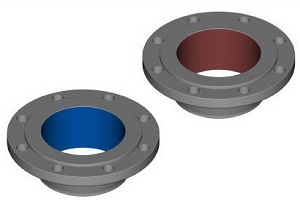

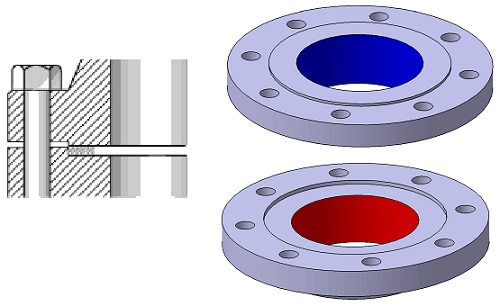

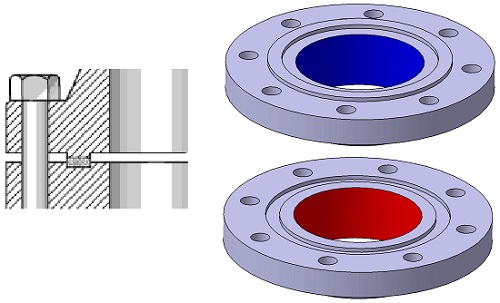

उंचावलेला चेहरा, फ्लॅंजचा सर्वात लागू प्रकार, ओळखण्यास सोपा. या प्रकाराला असे म्हणतात कारण गॅस्केटची पृष्ठभाग बोल्ट केलेल्या जोडाच्या पृष्ठभागाच्या वर पसरते.

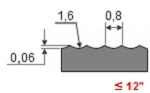

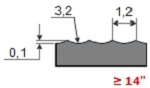

दाब वर्ग आणि व्यास वापरून व्यास आणि उंची ASME B16.5 नुसार परिभाषित केली जाते. 300 एलबीएस पर्यंतच्या दाब वर्गात, उंची सुमारे 1.6 मिमी असते आणि 400 ते 2500 एलबीएस पर्यंतच्या दाब वर्गात, उंची सुमारे 6.4 मिमी असते. फ्लॅंजचा दाब वर्ग उंचावलेल्या चेहऱ्याची उंची निर्धारित करतो. (RF) फ्लॅंजचा उद्देश लहान गॅस्केट क्षेत्रावर अधिक दबाव केंद्रित करणे आहे, ज्यामुळे संयुक्त दाब मर्यादा वाढते.

या लेखात वर्णन केलेल्या सर्व फ्लॅंजच्या उंचीच्या मापदंडांसाठी, लॅप जॉइंट फ्लॅंजचा अपवाद वगळता एच आणि बी परिमाण वापरले जातात, हे खालीलप्रमाणे समजून घेणे आणि लक्षात ठेवणे आवश्यक आहे:

प्रेशर क्लास 150 आणि 300 एलबीएसमध्ये, प्रोट्र्यूजनची उंची अंदाजे 1.6 मिमी (1/16 इंच) असते. या दोन वर्गातील फ्लॅंजचे जवळजवळ सर्व पुरवठादार त्यांच्या माहितीपत्रकात किंवा कॅटलॉगमध्ये H आणि B ची परिमाणे फेससह सूचीबद्ध करतात (खाली चित्र 1 पहा)

प्रेशर क्लास 400, 600, 900, 1500 आणि 2500 Lbs मध्ये, प्रोट्र्यूशनची उंची 1/4 इंच (6.4 मिमी) आहे. या वर्गांमध्ये, अनेक पुरवठादार H आणि B परिमाणे सूचीबद्ध करतात, ज्यामध्ये प्रोट्र्यूशन उंची समाविष्ट नाही (वरील चित्र 2 पहा)

या लेखात आपल्याला दोन आकार सापडतील. परिमाणांच्या वरच्या पंक्तीमध्ये प्रोट्र्यूजन उंची समाविष्ट नाही आणि खालच्या ओळीतील परिमाणांमध्ये प्रोट्र्यूशन उंची समाविष्ट आहे.

सपाट पृष्ठभाग (FF - सपाट चेहरा)

फ्लॅट फेस (फुल फेस) फ्लॅंजसाठी, गॅस्केट बोल्टेड कनेक्शन सारख्याच विमानात आहे. बहुतेकदा, फ्लॅट फेस फ्लॅंजचा वापर केला जातो जेथे वीण फ्लॅंज किंवा फिटिंग कास्ट केले जाते.

फ्लॅट फेस फ्लॅंज कधीही उठलेल्या फ्लॅंजला जोडत नाही. ASME B31.1 नुसार, कास्ट आयर्न फ्लॅट फ्लॅन्जेसला कार्बन स्टील फ्लॅंजेस जोडताना, स्टील फ्लॅंजवरील प्रोट्र्यूजन काढून टाकणे आवश्यक आहे आणि संपूर्ण पृष्ठभाग गॅस्केटने सील करणे आवश्यक आहे. हे स्टील फ्लॅंजच्या बाहेर पडल्यामुळे पातळ, ठिसूळ कास्ट आयर्न फ्लॅंजला क्रॅक होऊ नये म्हणून केले जाते.

ओ-रिंग सील (आरटीजे - रिंग टाईप जॉइंट) साठी रूटसह फ्लॅंज

RTJ flanges मध्ये त्यांच्या पृष्ठभागावर खोबणी कापलेली असतात, ज्यामध्ये स्टीलच्या ओ-रिंग्ज घातल्या जातात. फ्लॅन्जेस सील केले जातात कारण जेव्हा बोल्ट कडक केले जातात, तेव्हा फ्लॅंज्समधील गॅस्केट खोबणीत दाबले जाते, विकृत होते, धातू-ते-धातूचा जवळचा संपर्क तयार करते.

आरटीजे फ्लॅंजमध्ये एक कंकणाकृती खोबणी असलेला ओठ असू शकतो. हे प्रक्षेपण कोणत्याही प्रकारचे सील म्हणून काम करत नाही. ओ-रिंग्ससह सील केलेल्या RTJ फ्लॅंजसाठी, जोडलेल्या आणि घट्ट केलेल्या फ्लॅंजचे वरचे चेहरे एकमेकांच्या संपर्कात येऊ शकतात. या प्रकरणात, संकुचित गॅस्केट यापुढे अतिरिक्त भार वाहणार नाही, बोल्ट घट्ट करणे, कंपन आणि विस्थापन यापुढे गॅस्केट क्रश करणार नाही आणि घट्टपणा कमी करणार नाही.

मेटल ओ-रिंग उच्च तापमान आणि दाबांवर वापरण्यासाठी योग्य आहेत. ते सामग्री आणि प्रोफाइलच्या योग्य निवडीसह तयार केले जातात आणि नेहमी योग्य फ्लॅंजमध्ये वापरले जातात, एक चांगला आणि विश्वासार्ह सील प्रदान करतात.

ओ-रिंग्ज अशा प्रकारे डिझाइन केल्या आहेत की सीलिंग "संपर्काची अग्रगण्य रेषा" किंवा वीण फ्लॅंज आणि गॅस्केट दरम्यान वेजिंगद्वारे प्राप्त केली जाते. बोल्टिंगद्वारे सीलवर दबाव टाकून, गॅस्केटची मऊ धातू कडक फ्लॅंज सामग्रीच्या बारीक रचनेत प्रवेश करते आणि एक अतिशय घट्ट आणि प्रभावी सील तयार करते.

सर्वाधिक वापरलेले रिंग:

ASME B16.20 नुसार R-Oval टाइप करा

ASME B16.5 flanges दबाव वर्ग 150 ते 2500 साठी योग्य.

ASME 16.20 नुसार R-अष्टकोनी टाइप करा

मूळ आर-ओव्हलपेक्षा सुधारित डिझाइन. तथापि, ते फक्त खोबणीसह फ्लॅट फ्लॅंजसाठी वापरले जाऊ शकतात. ASME B16.5 flanges दबाव वर्ग 15 ते 2500 साठी योग्य.

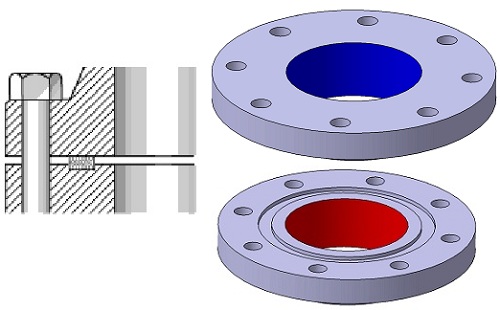

सीलिंग आणि पृष्ठभागाच्या प्रकारासह फ्लॅन्जेस LUG-Vessel (LMF - मोठा पुरुष चेहरा; LFF - मोठा स्त्री चेहरा)

या प्रकारच्या फ्लॅंगेस जुळणे आवश्यक आहे. एका फ्लॅंज चेहऱ्याचे क्षेत्रफळ असते जे सामान्य फ्लॅंज चेहऱ्याच्या मर्यादेपलीकडे विस्तारते ( बाबा). इतर फ्लॅंज किंवा काउंटर फ्लॅंजला संबंधित अवकाश असतो ( आई) त्याच्या पृष्ठभागावर बनवले आहे.

अर्ध-सैल घालणे

- गॅस्केट संकुचित केल्यावर मेटल-टू-मेटल संपर्क टाळण्यासाठी अंडरकट (नॉच) ची खोली सामान्यतः प्रोट्र्यूजनच्या उंचीइतकी किंवा कमी असते.

- खाचची खोली सामान्यत: ओठांच्या उंचीपेक्षा 1/16" पेक्षा जास्त नसते

सीलिंग पृष्ठभागासह फ्लॅंज

(प्रोट्रुजन - टंज फेस - टीएफ; डिप्रेशन - ग्रूव्ह फेस - जीएफ)

या प्रकारच्या फ्लॅंगेस देखील जुळणे आवश्यक आहे. एका फ्लॅंजला या बाहेरील बाजूच्या पृष्ठभागावर प्रोट्र्यूजन (काटा) असलेली एक अंगठी असते, तर काउंटरपार्टच्या पृष्ठभागावर खोबणी तयार केली जाते. असे पृष्ठभाग सामान्यतः पंप कव्हर आणि वाल्व कव्हरवर आढळतात.

स्थिर गॅस्केट

- गॅस्केटची परिमाणे खोबणीच्या उंचीपेक्षा समान किंवा कमी आहेत

- गॅस्केट खोबणीपेक्षा रुंद 1/16" पेक्षा जास्त नाही

- गॅस्केटचे परिमाण खोबणीच्या परिमाणांशी जुळतील

- Disassembling करताना, कनेक्शन स्वतंत्रपणे unclenched करणे आवश्यक आहे

सपाट पृष्ठभाग आणि खोबणी

स्थिर गॅस्केट

- एक पृष्ठभाग सपाट आहे, दुसरा खाच आहे

- अनुप्रयोगांसाठी जेथे गॅस्केट कॉम्प्रेशनचे अचूक नियंत्रण आवश्यक आहे

- केवळ लवचिक गॅस्केटची शिफारस केली जाते - सर्पिल, पोकळ रिंग, दाब कार्यशील आणि मेटल शीथ गॅस्केट

बाहेरील बाजूचे पृष्ठभाग पूर्ण करणे

ASME B16.5 ला बाहेरील बाजूच्या पृष्ठभागावर (उंचावलेला चेहरा आणि सपाट चेहरा) विशिष्ट खडबडीतपणा असणे आवश्यक आहे जेणेकरुन ही पृष्ठभाग, गॅस्केटशी संरेखित केल्यावर, चांगली सील प्रदान करते.

अंतिम फ्लूटिंग, एकतर एकाग्र किंवा सर्पिल, प्रति इंच 30 ते 55 खोबणी आवश्यक असतात, परिणामी 125 आणि 500 मायक्रो इंच दरम्यान खडबडीतपणा येतो. हे फ्लॅंज उत्पादकांना मेटल फ्लॅंज गॅस्केटच्या कोणत्याही श्रेणीवर प्रक्रिया करण्यास अनुमती देईल.

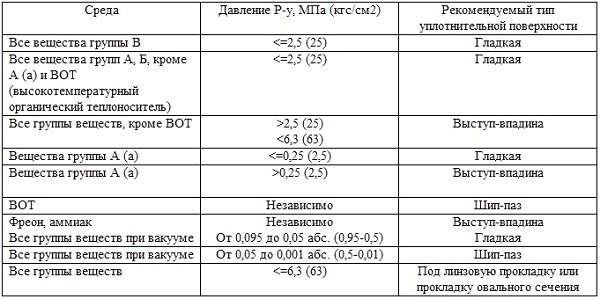

स्फोट श्रेणी I च्या तांत्रिक सुविधांच्या गट A आणि B च्या पदार्थांची वाहतूक करणार्या पाइपलाइनसाठी, सर्पिल जखमेच्या गॅस्केट वापरण्याच्या प्रकरणांशिवाय, गुळगुळीत सीलिंग पृष्ठभागासह फ्लॅंज कनेक्शन वापरण्याची परवानगी नाही.

सर्वाधिक वापरलेले पृष्ठभाग

रफिंग

| कोणत्याही फ्लॅंजच्या मशीनिंगमध्ये सर्वात सामान्यपणे वापरले जाते कारण ते जवळजवळ सर्व सामान्य ऑपरेटिंग परिस्थितींसाठी योग्य आहे. संकुचित केल्यावर, गॅस्केटची मऊ पृष्ठभाग सील तयार करण्यात मदत करण्यासाठी मशीन केलेल्या पृष्ठभागास गुंतवून ठेवते आणि जोडलेल्या भागांमध्ये उच्च पातळीचे घर्षण होते. या फ्लॅंज्ससाठी फिनिशिंग 1.6 मिमी त्रिज्या कटरने 12 साठी 0.88 मिमी प्रति क्रांतीच्या फीड दराने केले जाते. 14" आणि त्याहून मोठ्या साठी, 1.2 मिमी फीडवर 3.2 मिमी त्रिज्या कटरसह मशीनिंग केले जाते. |

|

|

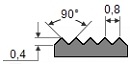

सर्पिल खाच

हे सतत किंवा फोनोग्राफिक सर्पिल ग्रूव्ह असू शकते, परंतु खडबडीत चरापेक्षा वेगळे आहे की 90 डिग्री कटर वापरून खोबणी मिळवली जाते जी 45° बासरीच्या कोनासह व्ही-प्रोफाइल तयार करते.

हे सतत किंवा फोनोग्राफिक सर्पिल ग्रूव्ह असू शकते, परंतु खडबडीत चरापेक्षा वेगळे आहे की 90 डिग्री कटर वापरून खोबणी मिळवली जाते जी 45° बासरीच्या कोनासह व्ही-प्रोफाइल तयार करते. एकाग्र खाच. नावाप्रमाणेच, मशीनिंगमध्ये एकाग्र खोबणी असतात. एक 90° कटर वापरला जातो आणि रिंग संपूर्ण पृष्ठभागावर समान रीतीने वितरीत केल्या जातात.

नावाप्रमाणेच, मशीनिंगमध्ये एकाग्र खोबणी असतात. एक 90° कटर वापरला जातो आणि रिंग संपूर्ण पृष्ठभागावर समान रीतीने वितरीत केल्या जातात.

गुळगुळीत पृष्ठभाग.![]() अशी प्रक्रिया दृष्यदृष्ट्या साधनाचे ट्रेस सोडत नाही. अशा पृष्ठभागांचा वापर सामान्यत: दुहेरी आवरण, सपाट स्टील किंवा नालीदार धातू सारख्या धातूच्या तोंडी गॅस्केटसाठी केला जातो. एक गुळगुळीत पृष्ठभाग सील तयार करण्यात मदत करते आणि विरुद्ध पृष्ठभागाच्या सपाटपणावर अवलंबून असते. हे सामान्यत: 0.8 मिमी त्रिज्या कटरने बनविलेले सतत (कधीकधी फोनोग्राफिक म्हणतात) हेलिकल ग्रूव्हद्वारे तयार केलेल्या गॅस्केट संपर्क पृष्ठभागाद्वारे प्राप्त केले जाते, 0.3 मिमी प्रति क्रांती, 0.05 मिमी खोल फीड दराने. यामुळे Ra 3.2 आणि 6.3 मायक्रोमीटर (125-250 मायक्रो इंच) दरम्यान खडबडीतपणा येईल.

अशी प्रक्रिया दृष्यदृष्ट्या साधनाचे ट्रेस सोडत नाही. अशा पृष्ठभागांचा वापर सामान्यत: दुहेरी आवरण, सपाट स्टील किंवा नालीदार धातू सारख्या धातूच्या तोंडी गॅस्केटसाठी केला जातो. एक गुळगुळीत पृष्ठभाग सील तयार करण्यात मदत करते आणि विरुद्ध पृष्ठभागाच्या सपाटपणावर अवलंबून असते. हे सामान्यत: 0.8 मिमी त्रिज्या कटरने बनविलेले सतत (कधीकधी फोनोग्राफिक म्हणतात) हेलिकल ग्रूव्हद्वारे तयार केलेल्या गॅस्केट संपर्क पृष्ठभागाद्वारे प्राप्त केले जाते, 0.3 मिमी प्रति क्रांती, 0.05 मिमी खोल फीड दराने. यामुळे Ra 3.2 आणि 6.3 मायक्रोमीटर (125-250 मायक्रो इंच) दरम्यान खडबडीतपणा येईल.

गॅस्केट

घट्ट फ्लॅंज कनेक्शन करण्यासाठी, गॅस्केट आवश्यक आहेत.

गॅस्केट हे दोन पृष्ठभागांदरम्यान जलरोधक कनेक्शन तयार करण्यासाठी वापरल्या जाणार्या संकुचित पत्रके किंवा रिंग आहेत. गॅस्केट अत्यंत तापमान आणि दाबांना तोंड देण्यासाठी तयार केले जातात आणि ते धातू, अर्ध-धातू आणि नॉन-मेटलिक सामग्रीमध्ये उपलब्ध आहेत.

उदाहरणार्थ, सीलिंग तत्त्व दोन फ्लॅंज्स दरम्यान गॅस्केट कॉम्प्रेस करणे असू शकते. गॅस्केट फ्लॅंजच्या सूक्ष्म जागा आणि पृष्ठभागावरील अनियमितता भरते आणि नंतर एक सील तयार करते जे द्रव आणि वायूंच्या गळतीस प्रतिबंध करते. फ्लॅंज कनेक्शनमध्ये गळती टाळण्यासाठी योग्य आणि काळजीपूर्वक गॅस्केटची स्थापना आवश्यक आहे.

हा लेख ASME B16.20 (मेटलिक आणि सेमी-मेटलिक पाईप फ्लॅंज गॅस्केट) आणि ASME B16.21 (नॉन-मेटॅलिक, फ्लॅट पाईप फ्लॅंज गॅस्केट्स) च्या अनुरूप असलेल्या गॅस्केटचे वर्णन करेल.

बोल्ट

दोन फ्लॅंज एकमेकांना जोडण्यासाठी बोल्ट आवश्यक आहेत. फ्लॅंजमधील छिद्रांच्या संख्येनुसार संख्या निर्धारित केली जाईल आणि बोल्टचा व्यास आणि लांबी फ्लॅंजच्या प्रकारावर आणि त्याच्या दाब वर्गावर अवलंबून असेल. ASME B16.5 flanges साठी तेल आणि रासायनिक उद्योगात सर्वात सामान्यपणे वापरले जाणारे बोल्ट स्टड आहेत. स्टडमध्ये थ्रेडेड रॉड आणि दोन नट असतात. उपलब्ध असलेल्या बोल्टचा आणखी एक प्रकार म्हणजे एक नट असलेले नियमित हेक्स बोल्ट.

परिमाण, मितीय सहिष्णुता इ. ASME B16.5 आणि ASME B18.2.2 मध्ये परिभाषित केले आहे, विविध ASTM मानकांमधील साहित्य.

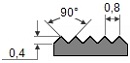

टॉर्क

घट्ट फ्लॅंज कनेक्शन मिळविण्यासाठी, गॅस्केट योग्यरित्या स्थापित करणे आवश्यक आहे, बोल्टमध्ये योग्य घट्ट टॉर्क असणे आवश्यक आहे आणि एकूण घट्ट ताण संपूर्ण फ्लॅंजवर समान रीतीने वितरित करणे आवश्यक आहे.

घट्ट होणाऱ्या टॉर्कमुळे आवश्यक स्ट्रेचिंग केले जाते (फास्टनरला नट फिरवून प्रीलोड लागू करणे).

बोल्टचा योग्य घट्ट टॉर्क त्याच्या लवचिक गुणधर्मांचा सर्वोत्तम वापर करण्यास अनुमती देतो. त्याचे कार्य चांगले करण्यासाठी, बोल्टने स्प्रिंगसारखे वागणे आवश्यक आहे. ऑपरेशन दरम्यान, घट्ट करण्याची प्रक्रिया बोल्टवर एक अक्षीय, प्री-लोड ठेवते. अर्थात, हे तन्य बल असेंबली घटकांवर लागू केलेल्या विरोधी संकुचित शक्तींच्या बरोबरीचे आहे. याला घट्ट बल किंवा तन्य बल म्हणून संबोधले जाऊ शकते.

पाना

टॉर्क रेंच हे हँड टूलचे जेनेरिक नाव आहे ज्याचा वापर जॉइंटवर अचूक टॉर्क लावण्यासाठी केला जातो, मग तो बोल्ट असो किंवा नट. हे ऑपरेटरला बोल्टवर लागू केलेले रोटेशनल फोर्स (टॉर्क) मोजण्याची परवानगी देते, जे तपशीलाशी जुळले पाहिजे.

योग्य फ्लॅंज बोल्ट घट्ट करण्याचे तंत्र निवडण्यासाठी अनुभव आवश्यक आहे. कोणत्याही तंत्राच्या योग्य वापरासाठी वापरल्या जाणार्या साधनाची आणि काम करणार्या तज्ञाची दोन्ही पात्रता आवश्यक आहे. खाली सर्वात सामान्यपणे वापरल्या जाणार्या बोल्ट घट्ट करण्याच्या पद्धती आहेत:

- हाताने घट्ट करणे

- वायवीय पाना

- हायड्रॉलिक टॉर्क रेंच

- रॉकर किंवा गियरसह मॅन्युअल टॉर्क रेंच

- हायड्रॉलिक बोल्ट टेंशनर

टॉर्क तोटा कोणत्याही बोल्ट कनेक्शनमध्ये अंतर्निहित आहे. बोल्ट सैल होण्याचा एकत्रित परिणाम, (स्थापनेनंतर पहिल्या 24 तासांत सुमारे 10%), गॅस्केट क्रिप, सिस्टममधील कंपन, थर्मल विस्तार आणि बोल्ट घट्ट करताना लवचिक संवाद यामुळे टॉर्क कमी होण्यास हातभार लागतो. जेव्हा टॉर्कचे नुकसान गंभीर बिंदूवर पोहोचते, तेव्हा अंतर्गत दाब गॅस्केटला ठेवलेल्या कॉम्प्रेशन फोर्सपेक्षा जास्त असतो, अशा परिस्थितीत गळती किंवा ब्लोआउट होऊ शकते.

हे प्रभाव कमी करण्याची गुरुकिल्ली योग्य गॅस्केट प्लेसमेंट आहे. गॅस्केट स्थापित करताना, कमीतकमी घट्ट होणार्या टॉर्कसह, फ्लॅंज एकत्र आणि सहजतेने आणि समांतर आणणे आवश्यक आहे, योग्य घट्ट अनुक्रमांचे अनुसरण करून 4 बोल्ट घट्ट करा. हे ऑपरेटिंग खर्च कमी करेल आणि सुरक्षितता सुधारेल.

गॅस्केटची योग्य जाडी देखील महत्वाची आहे. गॅस्केट जितका जाड असेल तितका त्याचा रांगडा जास्त असेल, ज्यामुळे घट्ट होणारा टॉर्क कमी होऊ शकतो. सेरेटेड फ्लॅंजसाठी ASME मानक साधारणपणे 1.6 मिमी गॅस्केटची शिफारस करते. पातळ पदार्थ जास्त गॅस्केट लोडवर काम करू शकतात आणि त्यामुळे अंतर्गत दाब जास्त असतो.

स्नेहन घर्षण कमी करते

स्नेहन घट्ट करताना घर्षण कमी करते, स्थापनेदरम्यान बोल्ट शेडिंग कमी करते आणि सेवा आयुष्य वाढवते. घर्षण गुणांकातील बदल दिलेल्या टाइटनिंग टॉर्कवर प्राप्त झालेल्या प्रीलोडच्या प्रमाणात प्रभावित करते. घर्षणाच्या मोठ्या गुणांकामुळे टॉर्कचे प्रीलोडमध्ये कमी रूपांतर होते. आवश्यक टॉर्क मूल्य अचूकपणे सेट करण्यासाठी वंगण उत्पादकाने प्रदान केलेल्या घर्षण गुणांकाचे मूल्य माहित असणे आवश्यक आहे.

बेअरिंग नटच्या पृष्ठभागावर आणि नर धाग्यावर ग्रीस किंवा जप्तीविरोधी संयुगे लावणे आवश्यक आहे.

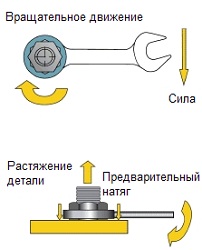

घट्ट करणे क्रम प्रथम पास, पहिला बोल्ट हलका घट्ट करा, नंतर पुढील त्याच्या विरुद्ध, नंतर तिसऱ्या बोल्टला घट्ट करण्यासाठी वर्तुळात एक चतुर्थांश वळण (किंवा 90 अंश) आणि त्याच्या विरुद्ध, चौथा. सर्व बोल्ट घट्ट होईपर्यंत हा क्रम सुरू ठेवा. चार-बोल्ट फ्लॅंग्स घट्ट करताना, क्रिस-क्रॉस पॅटर्न वापरा.

प्रथम पास, पहिला बोल्ट हलका घट्ट करा, नंतर पुढील त्याच्या विरुद्ध, नंतर तिसऱ्या बोल्टला घट्ट करण्यासाठी वर्तुळात एक चतुर्थांश वळण (किंवा 90 अंश) आणि त्याच्या विरुद्ध, चौथा. सर्व बोल्ट घट्ट होईपर्यंत हा क्रम सुरू ठेवा. चार-बोल्ट फ्लॅंग्स घट्ट करताना, क्रिस-क्रॉस पॅटर्न वापरा.

फ्लॅंज फिक्सिंगची तयारी

फ्लॅंज कनेक्शनमध्ये घट्टपणा प्राप्त करण्यासाठी, सर्व घटक अचूक असणे आवश्यक आहे.

कनेक्शन प्रक्रिया सुरू करण्यापूर्वी, भविष्यात समस्या टाळण्यासाठी खालील पावले उचलणे आवश्यक आहे:

- फ्लॅंज पृष्ठभाग स्वच्छ करा आणि ओरखडे तपासा, पृष्ठभाग स्वच्छ आणि कोणत्याही दोषांपासून मुक्त असले पाहिजेत (अडथळे, खड्डे, डेंट इ.)

- नुकसान किंवा धागा गंजण्यासाठी सर्व बोल्ट आणि नट तपासा. आवश्यकतेनुसार बोल्ट किंवा नट बदला किंवा दुरुस्त करा

- सर्व थ्रेड्समधून burrs काढा

- बोल्ट किंवा स्टडचे धागे आणि फ्लॅंज किंवा वॉशरला लागून असलेल्या नटांच्या पृष्ठभागावर वंगण घालणे. बहुतेक ऍप्लिकेशन्समध्ये, कठोर वॉशरची शिफारस केली जाते.

- नवीन गॅस्केट स्थापित करा आणि ते मध्यभागी असल्याचे सुनिश्चित करा. जुने गॅस्केट वापरू नका किंवा एकाधिक गॅस्केट वापरू नका.

- ASME B31.3 प्रक्रिया पाइपिंग मानकानुसार फ्लॅंज संरेखन तपासा

- थ्रेडच्या शीर्षस्थानी 2-3 धागे आहेत याची खात्री करण्यासाठी नटांची स्थिती समायोजित करा.