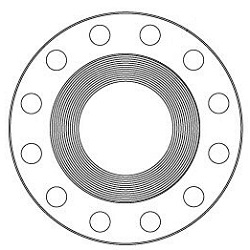

Prirobnica je metoda povezovanja cevi, ventilov, črpalk in druge opreme v cevovodni sistem. Ta način povezave omogoča enostaven dostop za čiščenje, pregled ali spreminjanje. Prirobnice imajo običajno navojno ali varjeno povezavo. Prirobnični priključek je sestavljen iz dveh skupaj privitih prirobnic in tesnila med njima, ki zagotavlja tesno tesnjenje.

Cevne prirobnice so izdelane iz različnih materialov. Prirobnice imajo strojno obdelane površine in so izdelane iz litega železa in nodularnega železa, vendar je najpogosteje uporabljen material kovano ogljikovo jeklo.

Najpogosteje uporabljene prirobnice v naftni in kemični industriji so:

- z vratom za varjenje

- skozi prirobnico

- varjen z nastavkom za varjenje

- prekrivno varjen (prosto vrtljiv)

- navojna prirobnica

- čep s prirobnico

Vse vrste prirobnic, razen prostih prirobnic, imajo ojačano površino.

Posebne prirobnice

Z izjemo zgoraj omenjenih prirobnic obstajajo številne posebne prirobnice, kot so:

- prirobnica diafragme

- dolge varjene prirobnice z objemko

- raztezna prirobnica

- adapterska prirobnica

- obročast čep (del prirobničnega priključka)

- kolutni čepi in vmesni obroči (del prirobničnega priključka)

Najpogostejši materiali, ki se uporabljajo za prirobnice, so ogljikovo jeklo, nerjavno jeklo, lito železo, aluminij, medenina, bron, plastika itd. Poleg tega imajo prirobnice, kot so fitingi in cevi za posebne namene, včasih notranjo prevleko v obliki plasti materiala popolnoma drugačne kakovosti kot same prirobnice. To so podložene prirobnice. Material prirobnice se najpogosteje določi pri izbiri cevi. Praviloma je prirobnica izdelana iz istega materiala kot same cevi.

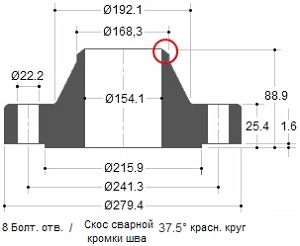

Primer 6" ramenske prirobnice - 150#-S40

Vsaka prirobnica ASME B16.5 je na voljo v številnih standardnih velikostih. Če oblikovalec na Japonskem ali oseba, ki pripravlja projekt za lansiranje v Kanadi, ali monter cevovoda v Avstraliji govori o privarjeni prirobnici 6"-150#-S40, ki je skladna z ASME B16.5, potem govori o prirobnico, prikazano spodaj.

Pri naročilu prirobnice želi dobavitelj vedeti kakovost materiala. Na primer, ASTM A105 je prirobnica iz stisnjenega ogljikovega jekla, medtem ko je A182 prirobnica iz stisnjenega legiranega jekla. Tako je treba v skladu s pravili za dobavitelja določiti oba standarda: Varjena prirobnica 6"-150#-S40-ASME B16.5/ASTM A105.

TLAČNI RAZRED

Nazivni tlak ali ocena za prirobnice bo v funtih. Za označevanje tlačnega razreda se uporabljajo različna imena. Na primer: 150 Lb ali 150 Lbs ali 150# ali razred 150 pomeni isto.

Kovane jeklene prirobnice imajo 7 glavnih klasifikacij:

150 funtov - 300 funtov - 400 funtov - 600 funtov - 900 funtov - 1500 funtov - 2500 funtov

Koncept klasifikacije prirobnic je jasen in očiten. Prirobnica razreda 300 lahko prenese višje pritiske kot prirobnica razreda 150, ker ima prirobnica razreda 300 več kovine in lahko prenese višje pritiske. Vendar pa obstajajo številni dejavniki, ki lahko vplivajo na omejitev tlaka prirobnice.

PRIMER

Prirobnice lahko prenesejo različne pritiske pri različnih temperaturah. Ko se temperatura dvigne, se tlačni razred prirobnice zmanjša. Na primer, prirobnica razreda 150 je ocenjena na približno 270 PSIG pri okoljskih pogojih, 180 PSIG pri 200 °C, 150 PSIG pri 315 °C in 75 PSIG pri 426 °C.

Dodatni dejavniki so, da so prirobnice lahko izdelane iz različnih materialov, kot so legirano jeklo, lito in nodularno železo itd. Vsak material ima različne razrede tlaka.

PARAMETER "TLAK-TEMPERATURA"

Tlačno-temperaturni razred določa delovni, najvišji dovoljeni nadtlak v barih pri temperaturi v stopinjah Celzija. Za vmesne temperature je dovoljena linearna interpolacija. Interpolacija med razredi simbolov ni dovoljena.

Razvrstitve temperatura-tlak

Temperaturno-tlačni razred velja za prirobnične povezave, ki izpolnjujejo omejitve za vijačne povezave in tesnila, ki so izdelana v skladu z dobro prakso za sestavljanje in poravnavo. Za uporabo teh razredov za prirobnične povezave, ki ne izpolnjujejo teh omejitev, je odgovoren uporabnik.

Temperatura, prikazana za ustrezen tlačni razred, je temperatura notranje lupine dela. V bistvu je ta temperatura enaka vsebovani tekočini. V skladu z zahtevami veljavnih kodeksov in predpisov pri uporabi tlačnega razreda, ki ustreza temperaturi, ki se razlikuje od tekoče tekočine, vso odgovornost nosi stranka. Za katero koli temperaturo pod -29 °C ocena ne sme biti višja kot pri -29 °C.

Kot primer spodaj boste našli dve tabeli s skupinami materialov v skladu z ASTM in dve drugi tabeli s temperaturno-tlačnimi razredi za te materiale v skladu z ASME B16.5.

| ASTM Group 2-1.1 Materiali |

|||

| Imenska oznaka |

Žigosanje |

Kasting |

Plošče |

| C-Si | A105 (1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½Ni |

A350 Gr.LF3 |

- | - |

OPOMBE:

|

|||

| Temperaturno-tlačni razred za materiale skupine ASTM 2-1.1 Delovni tlak po razredih |

|||||||

| Temperatura °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| od 29 do 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Temperaturno-tlačni razred za materiale skupine ASTM 2-2.3 Delovni tlak po razredih |

|||||||

| Temperatura °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| od 29 do 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

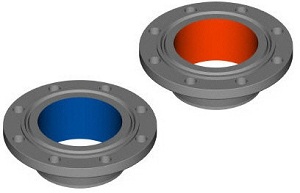

POVRŠINA PRIROBNICE

Oblika in zasnova površine prirobnice bosta določili, kje bo nameščen O-tesnilo ali tesnilo.

Najbolj uporabljene vrste:

- dvignjena površina (RF)

- ravna površina (FF)

- O-tesnilni utor (RTJ)

- z zunanjim in notranjim navojem (M&F)

- spoj na pero in utor (T&G)

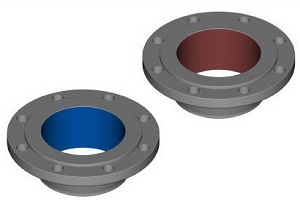

Dvignjena stran, najbolj uporabna vrsta prirobnice in enostavna za prepoznavanje. Ta vrsta se tako imenuje, ker površina tesnila štrli nad površino vijačnega spoja.

Premer in višina sta določena v skladu z ASME B16.5 z uporabo tlačnega razreda in premera. V tlačnem razredu do 300 Lbs je višina približno 1,6 mm, v tlačnem razredu od 400 do 2500 Lbs pa je višina približno 6,4 mm. Tlačni razred prirobnice določa višino projekcije površine. Namen (RF) prirobnice je koncentracija večjega pritiska na manjšo površino tesnila, s čimer se poveča meja tlaka povezave.

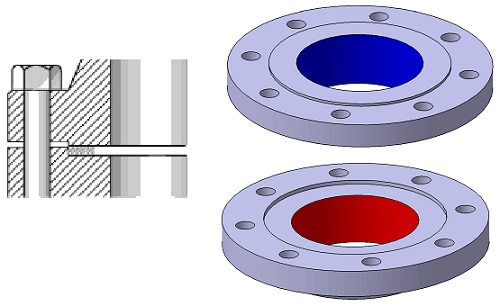

Za parametre, ki določajo višino vseh prirobnic, opisanih v tem članku, se uporabljajo dimenzije H in B, z izjemo prirobnice s prekrivno povezavo, to je treba razumeti in si zapomniti, kot sledi:

V razredih tlaka 150 in 300 lbs je višina projekcije približno 1,6 mm (1/16 palca). Skoraj vsi dobavitelji prirobnic teh dveh razredov v svojih brošurah ali katalogih navedejo dimenziji H in B, vključno z dvignjeno površino (glej sliko 1 spodaj).

V razredih tlaka 400, 600, 900, 1500 in 2500 lbs je višina projekcije 6,4 mm (1/4 palca). V teh razredih mnogi dobavitelji določajo dimenzije H in B brez vključene višine projekcije (glejte sliko 2 zgoraj).

V tem članku boste našli dve velikosti. Zgornja vrstica mer ne vključuje višine projekcije, dimenzije spodnje vrstice pa vključujejo višino projekcije.

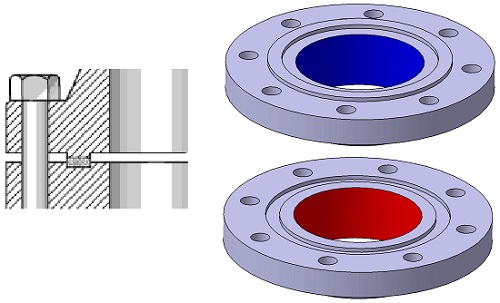

RAVNA POVRŠINA (FF - Flat Face)

Pri prirobnici z ravno površino (celotno stranjo) je tesnilo v isti ravnini kot vijačna povezava. Najpogosteje se uporabljajo prirobnice z ravno površino, kjer je protiprirobnica ali fiting ulit.

Prirobnica z ravno stranjo ni nikoli povezana s prirobnico, ki ima dvignjeno površino. V skladu z ASME B31.1 je treba pri povezovanju ploščatih prirobnic iz litega železa s prirobnicami iz ogljikovega jekla odstraniti dvignjeno površino na jekleni prirobnici in celotno površino zatesniti s tesnilom. To se naredi, da tanka, krhka litoželezna prirobnica ne poči zaradi štrline jeklene prirobnice.

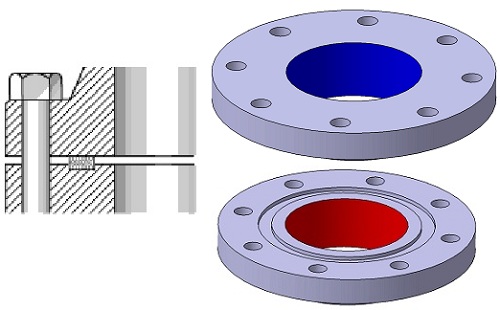

PRIROBNICA Z OBROČNIM ŽLEBOM (RTJ - Ring Type Joint)

Prirobnice RTJ imajo na površini vrezane utore, v katere so vstavljeni jekleni O-obročki. Prirobnice so zatesnjene zaradi dejstva, da se ob zategovanju vijakov tesnilo med prirobnicami stisne v utore, deformira, kar ustvarja tesen stik - kovina na kovino.

Prirobnica RTJ ima lahko štrlino z obročastim utorom. Ta štrlina ne služi kot nobena vrsta tesnila. Pri prirobnicah RTJ, ki so zatesnjene z O-obročki, se lahko dvignjene površine spojenih in zategnjenih prirobnic dotikajo druga druge. V tem primeru stisnjeno tesnilo ne bo več prenašalo dodatnih obremenitev, zategovanje vijakov, vibracije in premiki ne bodo mogli več zmečkati tesnila in sila zategovanja se bo zmanjšala.

Kovinski O-ringi so primerni za uporabo pri visokih temperaturah in tlakih. Izdelane so s pravilno izbiro materiala in profila ter se vedno uporabljajo v ustreznih prirobnicah, kar zagotavlja dobro in zanesljivo tesnjenje.

O-obročki so izdelani tako, da je tesnjenje doseženo z "začetno kontaktno črto" ali klinom med nasprotno prirobnico in tesnilom. S pritiskom na tesnilo skozi vijačenje mehkejša kovina tesnila prodre v fino strukturo tršega materiala prirobnice in ustvari zelo tesno in učinkovito tesnjenje.

Najbolj uporabljeni prstani:

Tip R-Oval v skladu z ASME B16.20

Primerno za prirobnice razreda tlaka ASME B16.5 od 150 do 2500.

Tip R-Octagonal v skladu z ASME 16.20

Izboljšan dizajn v primerjavi z originalnim R-Ovalom. Vendar pa se lahko uporabljajo le za prirobnice z ravnimi utori. Primerno za ASME B16.5 prirobnice, tlačni razred 15 do 2500.

PRIROBNICE S TESNILOM IN PADNO POVRŠINO NOGE (LMF - Large Male Face; LFF - Large Female Face)

Ta vrsta prirobnice se mora ujemati. Ena stran prirobnice ima območje, ki sega čez običajne meje površine prirobnice ( oče). Druga prirobnica ali protiprirobnica ima ustrezno vdolbino ( mati) izdelana na njeni površini.

Polzrahljano tesnilo

- Globina vdolbine je običajno enaka ali manjša od višine štrlečega dela, da se prepreči stik kovine s kovino, ko je tesnilo stisnjeno

- Globina zareze običajno ni več kot 1/16" večja od višine ustnice.

PRIROBNICA S TESNILNO POVRŠINO TIPA ŽLEBOV

(Protruzija - Obraz z jezikom - TF; Depresija - Obraz z utorom - GF)

Tudi prirobnice te vrste se morajo ujemati. Ena prirobnica ima na površini te prirobnice izdelan obroč s štrlino (konico), medtem ko je na površini nasprotne prirobnice izdelan utor. Te površine običajno najdemo na pokrovih črpalk in pokrovih ventilov.

Fiksno tesnilo

- Dimenzije tesnila so enake ali manjše od višine utora

- Distančnik ni več kot 1/16" širši od utora

- Dimenzije tesnila bodo sovpadale z dimenzijami utora

- Pri demontaži je treba povezavo sprostiti ločeno

RAVNA POVRŠINA IN ŽLEB

Fiksno tesnilo

- Ena površina je ravna, druga pa zarezana

- Za aplikacije, kjer je potreben natančen nadzor stiskanja tesnila

- Priporočljiva so le prožna tesnila - spiralna tesnila, tlačno aktivirana votla obročasta tesnila in tesnila s kovinskim plaščem.

KONČNA OBDELAVA POVRŠINE PRIROBNICE

ASME B16.5 zahteva, da ima površina prirobnice (dvignjena stran in ravna površina) določeno hrapavost, da se zagotovi, da površina v kombinaciji s tesnilom zagotavlja dobro tesnjenje.

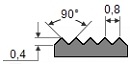

Končno narebričevanje, koncentrično ali spiralno, zahteva od 30 do 55 utorov na palec, kar ima za posledico hrapavost med 125 in 500 mikropalcev. To bo proizvajalcem prirobnic omogočilo obdelavo prostora za tesnjenje kovinske prirobnice katerega koli razreda.

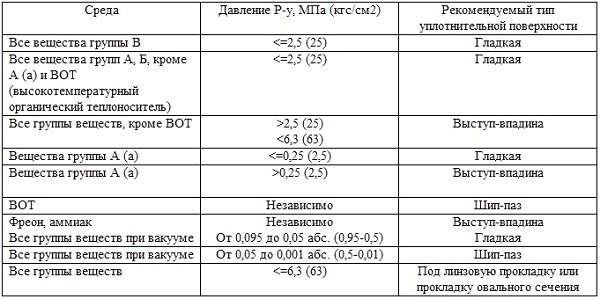

Za cevovode, ki prenašajo snovi skupin A in B tehnoloških objektov kategorije eksplozijske nevarnosti I, uporaba prirobničnih priključkov z gladko tesnilno površino ni dovoljena, razen v primerih uporabe spiralno navitih tesnil.

NAJBOLJ UPORABLJENE POVRŠINE

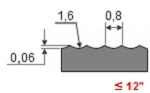

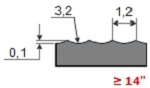

Grobanje

| Najpogosteje se uporablja pri obdelavi katere koli prirobnice, ker je primeren za skoraj vse običajne pogoje uporabe. Ko bo stisnjena, bo mehka površina tesnila pritisnila na obdelano površino, kar bo pomagalo ustvariti tesnilo, poleg tega pa bo ustvarilo visoko stopnjo trenja med povezanimi deli. Končna obdelava teh prirobnic se izvaja z rezalnikom s polmerom 1,6 mm pri pomiku 0,88 mm na vrtljaj za 12". Za 14" in večje se strojna obdelava izvaja z rezalnikom s polmerom 3,2 mm pri pomiku 1,2 mm in obratno. |

|

|

Spiralni rez

Lahko je neprekinjen ali fonografski spiralni utor, vendar se od grobega razlikuje po tem, da se utor ustvari z uporabo 90-stopinjskega rezkarja, ki ustvari profil v obliki črke V s kotom žleba 45°.

Lahko je neprekinjen ali fonografski spiralni utor, vendar se od grobega razlikuje po tem, da se utor ustvari z uporabo 90-stopinjskega rezkarja, ki ustvari profil v obliki črke V s kotom žleba 45°. Koncentrična zareza. Kot že ime pove, je obdelava sestavljena iz koncentričnih utorov. Uporabi se rezilo 90° in obročki se enakomerno porazdelijo po celotni površini.

Kot že ime pove, je obdelava sestavljena iz koncentričnih utorov. Uporabi se rezilo 90° in obročki se enakomerno porazdelijo po celotni površini.

Gladka površina.![]() Ta obdelava vizualno ne pušča sledi orodja. Takšne površine se običajno uporabljajo za tesnila s kovinsko površino, kot so dvojna lupina, jekleni trakovi ali valovita kovina. Gladka površina pomaga ustvariti tesnilo in je odvisna od ravnosti nasprotne površine. Običajno se to doseže tako, da je kontaktna površina ploščice oblikovana z neprekinjenim (včasih imenovanim fonografski) spiralnim utorom, narejenim z rezalnikom s polmerom 0,8 mm, pri podajanju 0,3 mm na obrat, globine 0,05 mm. To bo povzročilo hrapavost med Ra 3,2 in 6,3 mikrometrov (125–250 mikro-palcev)

Ta obdelava vizualno ne pušča sledi orodja. Takšne površine se običajno uporabljajo za tesnila s kovinsko površino, kot so dvojna lupina, jekleni trakovi ali valovita kovina. Gladka površina pomaga ustvariti tesnilo in je odvisna od ravnosti nasprotne površine. Običajno se to doseže tako, da je kontaktna površina ploščice oblikovana z neprekinjenim (včasih imenovanim fonografski) spiralnim utorom, narejenim z rezalnikom s polmerom 0,8 mm, pri podajanju 0,3 mm na obrat, globine 0,05 mm. To bo povzročilo hrapavost med Ra 3,2 in 6,3 mikrometrov (125–250 mikro-palcev)

TESNILA

Za izvedbo tesne prirobnične povezave so potrebna tesnila.

Tesnila so stisnjene plošče ali obroči, ki se uporabljajo za ustvarjanje vodotesnega tesnila med dvema površinama. Tesnila so izdelana tako, da prenesejo ekstremne temperature in pritiske in so na voljo v kovinskih, polkovinskih in nekovinskih materialih.

Na primer, princip tesnjenja lahko vključuje stiskanje tesnila med dvema prirobnicama. Tesnilo zapolni mikroskopske prostore in površinske nepravilnosti prirobnic ter nato tvori tesnilo, ki preprečuje uhajanje tekočin in plinov. Za preprečitev puščanja v prirobničnem priključku je potrebna pravilna in skrbna namestitev tesnila.

Ta članek bo zajemal tesnila, ki so v skladu z ASME B16.20 (kovinska in polkovinska tesnila prirobnice cevi) in ASME B16.21 (nekovinska tesnila prirobnice ploščate cevi).

VIJAKI

Vijaki so potrebni za povezavo obeh prirobnic med seboj. Količina bo določena s številom lukenj v prirobnici, premer in dolžina vijakov pa sta odvisna od vrste prirobnice in njenega tlačnega razreda. Najpogosteje uporabljeni vijaki v naftni in kemični industriji za prirobnice ASME B16.5 so čepi. Čep je sestavljen iz navojne palice in dveh matic. Druga vrsta vijakov, ki so na voljo, je običajni šestrobi vijak z eno matico.

Mere, tolerance dimenzij itd. so bili opredeljeni v ASME B16.5 in ASME B18.2.2, materiali v različnih standardih ASTM.

NAVOR

Da bi dosegli tesno prirobnični priključek, mora biti tesnilo pravilno nameščeno, vijaki morajo imeti ustrezen navor, celotna zatezna napetost pa mora biti enakomerno porazdeljena po celotni prirobnici.

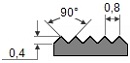

Zahtevano raztezanje se doseže z zateznim momentom (prednapetost pritrdilnega elementa z vrtenjem njegove matice).

Pravilen navor zategovanja vijaka omogoča najboljšo uporabo njegovih elastičnih lastnosti. Za dobro opravljanje svoje naloge se mora sornik obnašati kot vzmet. Med delovanjem postopek zategovanja povzroči aksialno predobremenitev vijaka. Seveda je ta natezna sila enaka nasprotnim tlačnim silam, ki delujejo na komponente sklopa. Lahko se imenuje zatezna sila ali natezna sila.

MOMENTNI KLJUČ

Momentni ključ je splošno ime za ročno orodje, ki se uporablja za ustvarjanje natančnega navora na spoju, naj bo to vijak ali matica. To omogoča operaterju, da izmeri rotacijsko silo (navor), ki deluje na vijak, ki mora biti znotraj specifikacije.

Izbira pravilne tehnike zategovanja vijakov prirobnice zahteva izkušnje. Pravilna uporaba katere koli tehnike zahteva tudi kvalifikacije, tako orodja, ki bo uporabljeno, kot strokovnjaka, ki bo delo opravil. Spodaj so najpogosteje uporabljeni načini zategovanja vijakov:

- ročno zategovanje

- pnevmatski udarni vijačnik

- hidravlični momentni ključ

- ročni momentni ključ z nihajno ročico ali zobniškim pogonom

- hidravlični napenjalni mehanizem za vijake

Izguba navora je lastna vsaki vijačni povezavi. Skupni učinek popuščanja vijakov (približno 10 % v prvih 24 urah po namestitvi), lezenja tesnila, sistemskih vibracij, toplotnega raztezanja in elastične interakcije med zategovanjem vijakov prispeva k izgubi navora. Ko izguba zateznega momenta doseže kritično raven, notranji tlak preseže kompresijsko silo, ki drži tesnilo na mestu, v tem primeru lahko pride do puščanja ali preboja.

Ključ do zmanjšanja teh učinkov je pravilna namestitev tesnila. Pri nameščanju tesnila je treba prirobnice združiti in priviti 4 vijake gladko in vzporedno, z najmanjšim možnim navorom, po pravilnem zaporedju zategovanja. To bo zmanjšalo obratovalne stroške in povečalo varnost.

Prav tako je pomembna pravilna debelina tesnila. Debelejše kot je tesnilo, večje je njegovo lezenje, kar lahko povzroči izgubo zateznega momenta. Standard ASME na splošno priporoča debelino tesnila 1,6 mm za čelne prirobnice z utori. Tanjši materiali prenesejo večje obremenitve tesnil in s tem višje notranje pritiske.

MAZANJE ZMANJŠA TRENJE

Mazanje zmanjša trenje med privijanjem, zmanjša zlom vijakov med namestitvijo in podaljša življenjsko dobo. Spreminjanje koeficienta trenja vpliva na količino prednapetosti, dosežene pri določenem momentu zategovanja. Višji koeficient trenja povzroči manjši navor, ki se pretvori v prednapetost. Za natančno nastavitev zahtevane vrednosti navora je treba poznati koeficient trenja, ki ga zagotavlja proizvajalec maziva.

Na površino ležajne matice in zunanjih navojev je treba nanesti mast ali spojine proti zagozdenju.

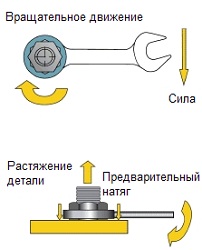

ZAPOREDJE ZATEGANJA Najprej rahlo privijte prvi vijak, nato naslednjega nasproti njega, nato četrt obrata v krogu (ali 90 stopinj), da zategnete tretji vijak in četrti nasproti njega. Nadaljujte s tem zaporedjem, dokler niso vsi vijaki priviti. Pri zategovanju prirobnic s štirimi vijaki uporabite križni vzorec.

Najprej rahlo privijte prvi vijak, nato naslednjega nasproti njega, nato četrt obrata v krogu (ali 90 stopinj), da zategnete tretji vijak in četrti nasproti njega. Nadaljujte s tem zaporedjem, dokler niso vsi vijaki priviti. Pri zategovanju prirobnic s štirimi vijaki uporabite križni vzorec.

PRIPRAVA NASTAVE PRIROBNICE

Za doseganje tesnosti v prirobničnih povezavah morajo biti vse komponente natančne.

Preden začnete s postopkom povezovanja, morate izvesti naslednje korake, da se izognete težavam v prihodnosti:

- Očistite površine prirobnic in preverite praske; površine morajo biti čiste in brez kakršnih koli napak (hrapavost, jamice, udrtine itd.)

- Preglejte vse vijake in matice glede poškodb ali korozije na navojih. Po potrebi zamenjajte ali popravite vijake ali matice

- Odstranite robove z vseh niti

- Namažite navoje vijakov ali čepov in površine matic ob prirobnici ali podložki. Za večino aplikacij se priporočajo utrjene podložke.

- Namestite novo tesnilo in se prepričajte, da je na sredini. NE UPORABLJAJTE STAREGA TESNILA ali pa uporabite več tesnil.

- Preverite poravnavo prirobnice s standardom procesnih cevi ASME B31.3

- Prilagodite položaj matic, da zagotovite, da so 2-3 navoji nad vrhom navoja.