För att utföra olika typer av gängor på maskiner avsedda för metallbearbetning används för närvarande ett gänghuvud och en gängskärare. Deras användning garanterar appliceringen av en tråd av en given kvalitet.

1 Allmän information om gängning

Numera används en mängd olika typer av trådar. De är interna och externa, multi- och enkelriktade, vänster och höger. De kännetecknas också av typen av profil - radie, rektangulär, trapetsformad, triangulär. Samtidigt anses cylindriska trådar vara de mest populära.

Gängade anslutningar har varit kända för människan under mycket lång tid. Till en början kunde våra förfäder bara skära yttre trådar. För dessa ändamål använde de filer (trihedral). Sedan kom tekniken för manuell invändig gängning. Redan på 1700-talet utfördes dess skärning på svarvar.

I det nuvarande utvecklingsstadiet av teknik inom massproduktion används effektiva verktyg som ständigt förbättras och moderniseras. Nu utförs alla gängningsoperationer enligt två huvudmetoder. En av dem motsvarar fräsoperationen, den andra - svarvning.

Tekniken som motsvarar svarvproceduren förutsätter att skärverktyget ger en spiralformad rörelse i förhållande till arbetsstycket.

Parametern för en sådan rörelse är lika med trådens storlek. I det här fallet glider ytan på (skruven) arbetsstycket "av sig själv" (om vi tar hänsyn till operationen med avseende på skäranordningen), vilket får produktens ytor och själva verktyget att sammanfalla.

2 formskärare för trädning

Det fungerar enligt schemat som beskrivs ovan (GOST 18876 och 18885) - det enklaste och samtidigt mycket effektiva verktyget. Den används för invändiga och utvändiga gängor av rektangulära, trapetsformade och spetsvinklade profiler. Den gängade fräsen är strukturellt av tre typer:

- prismatisk;

- svängbar;

- runda.

Skäreggen på något av dessa verktyg i det sista passet är på ytan av tråden. I detta avseende skiljer de sig åt i hur de är monterade på en metallbearbetningsmaskin, i parametrarna för den bakre ytan och i huvudets konfiguration.

Det finns två typer av gängstångsskärare:

- med en hårdlegeringsplatta, som är fäst mekaniskt (GOST 18885);

- med en lödd platta eller fast i enlighet med GOST 18876 (i det senare fallet är de gjorda av höghastighetstål).

Stångverktyg skiljer sig lite från standardskärare enligt GOST 18873, 18869 och andra för. Deras nackdel är att de kan slipas om ett begränsat antal gånger. Efter flera omslipningar är de inte längre lämpliga för gängning. Dessutom anses själva omslipningsprocessen bland specialister vara ganska komplicerad och kräver seriösa ansträngningar.

Den formade rundgängade fräsen slipas om längs den främre delen, monterad på en speciell hållare. I den är den installerad på ett speciellt sätt - arbetsstyckets axel är alltid lägre än skärarens axel. En sådan gängad skärare är svans (för invändig gänga) eller monterad (för extern och intern). Arbetsområdet för svansverktyget kännetecknas av ett litet tvärsnitt.

En prismatisk trådskärare liknar en stångskärare, men för det första är den lättare att installera, och för det andra kan den slipas om mycket fler gånger. När det är möjligt används prismatiska verktyg för utvändig och invändig gängning.

Information om geometrin och kraven som varje gängad skärare för en svarv måste uppfylla finns i de redan nämnda standarderna - i GOST 18876 och 18885.

3 gängade verktyg för ökad produktivitet

Gängskärare gör sitt jobb på 2-3 eller ibland fler pass genom detaljen. Ur prestationssynpunkt är detta inte alltid lämpligt. För att korrigera situationen tillåter speciella kammar för gängning, som faktiskt är en uppsättning av flera fräsar kombinerade till en design.

Kammar rekommenderas att användas när små trådar skärs i mjuka metaller. Skärzonsvinkeln på kammar är vanligtvis 25-30 grader. Detta görs så att belastningen är jämnt fördelad på verktygets alla tänder.

På grund av denna design är enskilda tänder (deras toppar) separerade från delens axel på olika avstånd, vilket gör det möjligt att skära materialet som bearbetas konsekvent och effektivt. Observera att kammarna har en speciell kalibreringszon (en uppsättning tänder av samma typ i mängden 4–6 stycken), som krävs för trådrengöring.0000

Som en gängad skärare enligt GOST 18885 och 18876 är kammar stång, rund och prismatisk. De vanligaste är runda armaturer. De får slipas många gånger, och tillverkningsprocessen för ett sådant verktyg är ganska enkel.

Runda kammar är av två typer:

- med ringformiga spolar;

- med en skruvyta (bak).

Det är att föredra att använda skruvskurna verktyg (de är lättare att göra och de ger mycket högkvalitativa skärförhållanden). Kammar med ringformiga varv används uteslutande för små spiralvinklar på gängan som skärs. Observera att för arbetsstycken med utvändig vänstergänga behövs ett skärverktyg med högergänga och vice versa.

4 kranar, stansar och gänghuvuden

För att öka effektiviteten av gängningen kan de ovan beskrivna formarna kombineras till en design. Sådana gängskärande produkter kallas stansar och kranar. Yttre gängor är gjorda med stansar, invändiga - med kranar. De senare har ett skaft (det saknas för dies). Alla geometriska dimensioner och speciella krav för dem anges i GOSTs (3449–84, 3266–81, etc.).

Gängkapningshuvuden (RNG) är "prefabricerade" stansar och tappar. Ett sådant verktyg utför sina funktioner mycket mer effektivt. Gänghuvudet har ett hus. Kammar är installerade i den. De frigörs från arbetsstycket omedelbart efter att gängningen är klar. I detta fall är det inte nödvändigt att vända maskinens rotation.

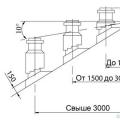

På halvautomatiska och automatiska svarvar används ett roterande gängskärningshuvud (det är också lämpligt för en borrmaskin), som matas till delen av en matare eller genom självåtdragning. Sådan RNG stängs och öppnas genom en gaffel från stopperna som är monterade på enheten. Gaffeln passar in i ett ringformigt spår som stanshuvudet är försett med.

Icke-roterande RNG:er används på roterande och vändbara enheter, såväl som på specialenheter för gängning. Ett sådant formhuvud öppnas automatiskt i slutet av arbetsslaget och kan stängas med en spak. Formhuvudet har en mycket exakt mekanism som möjliggör:

- justera RNG till en given trådstorlek;

- justera bladen i förhållande till delens axel;

- fixera kammarna på RNG i önskad position och ändra dem under bearbetningen av arbetsstycket.

För att göra högergänga med "prefabricerade" kranar på metallbearbetningsmaskiner, används vanligtvis gängskärningschuckar med säkerhetshuvuden (GOST 25827–93). Sådana enheter har speciella axiella kompensationsanordningar som utjämnar skillnaden mellan kranens stigning och enhetens matningshastighet (svarvning, fräsning, borrning).