Polymermaterial fyller gradvis alla nischer på marknaden för varor och tjänster och tränger inte bara in i den inhemska och industriella sfären, eftersom de ger olika produkter unika tekniska och operativa egenskaper. Artikeln kommer att fokusera på rör gjorda av lågdensitetspolyeten (HDPE), såväl som de tekniker med vilka sådana produkter svetsas.

Befintliga metoder för att installera HDPE-rör

HDPE-rör är mycket populära idag eftersom de är mycket enkla att installera (med hjälp av en arbetare). Du måste dock förstå hur du ansluter dessa rör till varandra för att få en pålitlig rörledning.

Det finns två typer av anslutningar:

- Löstagbar. Tillåter demontering av strukturen under drift. Du kan skapa en sådan anslutning med hjälp av stålflänsar.

- En bit. Utformningen av HDPE-rörsegment är monolitisk. Det implementeras genom att svetsa rör med stummetoden eller genom kopplingar.

När du installerar en rörledning med stor diameter är det nödvändigt att använda termo-resistiva beslag. I det här fallet kommer den monolitiska anslutningen att vara stark och det finns absolut ingen risk för dess deformation under korrekt användning.

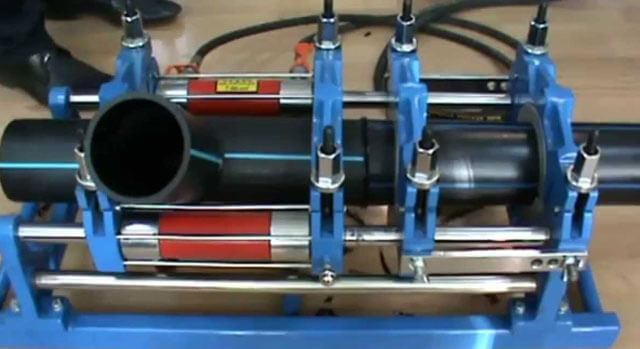

Funktioner för stumsvetsning av HDPE-rör

Först och främst, för att utföra arbetet behöver du en maskin för stumsvetsning av HDPE-rör. En trevlig bonus är att du inte behöver köpa ytterligare bilagor för det. Tekniken är endast lämplig för anslutning av HDPE-rör med samma diameter.

Högsta kvalitetssvetsning av HDPE-rör erhålls endast när segmenten är fästa i en söm. I detta fall kommer vidhäftningsstyrkan att vara optimal och det kommer inte att finnas ett stort antal toppbelastningspunkter på rörledningen.

Än idag är svetsning den mest mångsidiga och effektiva metoden för att installera rörledningar, och även det faktum att polyeten används som materialet från vilket rören är gjorda minskar inte svetsningens popularitet. För en svetsad rörledning bibehålls flexibiliteten hos materialet längs hela dess längd. Det spelar ingen roll exakt hur systemet kommer att läggas, eftersom en svetsmaskin för HDPE-rör gör det möjligt att utföra arbete under alla förhållanden.

Svetsproceduren är som följer:

- Ändarna på rören är installerade i en centraliserare (ett element utrustat med en svetsmaskin för svetsning av HDPE-rör), och sedan i linje med varandra och ordentligt fixerade (läs också: " "). I detta fall måste ändarna på rören rengöras noggrant från olika smuts, damm etc.

- Därefter måste du använda en trimningsanordning för att bearbeta rörledningssegmenten som ska svetsas. Under detta steg måste du uppnå till och med 0,5 mm spån och sedan kontrollera sammanfogningen av rörets änddelar. Eventuellt mellanrum mellan HDPE-rören måste avlägsnas genom att repetera trimningsproceduren.

- Sedan används HDPE-rörsvetsutrustning för att värma upp ändarna. Se till att använda ett värmeelement med non-stick beläggning. När ändarna börjar smälta är det nödvändigt att separera dem och omedelbart ta bort värmaren.

- De uppvärmda segmenten förenas, och kraften i deras kompression ökar jämnt tills de två rören är tätt fixerade i förhållande till varandra. Det är lämpligt att vänta längre tills fogen svalnat. Endast i detta fall kommer sömmen att vara så tillförlitlig som möjligt.

Kvaliteten på svetsningen bestäms både av utseendet på den gjorda sömmen och av de linjära dimensionerna på rörledningen vid korsningen (det bör inte finnas några oegentligheter).

Svetsning av HDPE-rör genom en koppling

Om du svetsar hylsor av HDPE-rör med dina egna händer, måste du ha en svetsenhet av typen "lödkolv" samt en uppsättning tillbehör för den. Munstyckenas diametrar väljs i enlighet med dimensionerna på de använda beslagen. Förutom svetsutrustning är det nödvändigt att köpa beslag: kopplingar, vinklar, T-stycken, etc.

I själva verket är paret för svetsning ändarna av beslaget och röret. Metoden är obekväm, eftersom om anslutningen är felaktig kommer rörledningen att vara avfasad, och därför måste antalet beslag överstiga antalet avsedda leder.

Fördelen med hylsvetsning är att den kan utföras under mycket obekväma förhållanden när den axiella förskjutningen av rören är begränsad. HDPE-röret värms upp genom kontakt med metallmunstycket på lödkolven.

Strukturellt består munstycket av två element vridna till ett. Beslaget värms upp av den första delen som kallas "dorn", och den andra kallas "hylsa" och ett HDPE-rör sätts in i den.

Förberedande steg för svetsning genom en koppling

Du måste börja sammanfoga två rör efter att ha utfört vissa åtgärder med röret och kopplingen:

- Röret skärs med speciell sax med hänsyn till den önskade storleken. Det är bäst att använda en sax med justerbar skärvinkel, eftersom sektionen måste vara placerad i rät vinkel mot rörets yttervägg.

- Områden som kommer att vara involverade i svetsning måste rengöras från smuts, damm och grader. Det är bäst att stänga insidan av röret på den sida där svetsning inte utförs med en plugg.

- Om svetsmaskinen återanvänds, får du inte glömma att rengöra den från resterna av föregående procedur.

Efter att ha slutfört stegen som beskrivs ovan kan du börja värma upp lödkolven. En speciell indikator, som finns tillgänglig i alla svetsmaskiner för HDPE-rör, indikerar att det önskade temperaturvärdet har uppnåtts. Arbetet utförs exakt i tid, vilket motsvarar en viss ytterdiameter på röret.

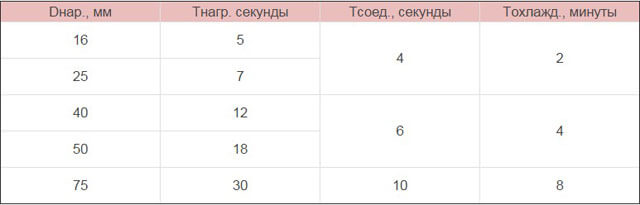

Följande är en lista över tidsramar för varje steg av uppvärmning och sammanfogning för standard HDPE-rördiametrar (yttre diameter (millimeter); uppvärmningstid för element (sekunder); sammanfogningstid för uppvärmda element (sekunder); fogkylningstid (minuter) ):

- 16/5/4/2;

- 25/7/4/2;

- 40/12/6/4;

- 50/18/6/4;

- 75/30/10/8.

Det kanske viktigaste steget är att fästa de passande elementen till munstycket, eftersom för högt tryck kan göra att massan sticker ut när ändarna smälts och bildar en stor ring vid kanterna på röret och kopplingen.

Följaktligen måste du sätta in röret och sätta på beslaget hela vägen, men använd inte överdriven kraft i slutskedet av processen. Detta kan undvikas genom att fästa beslaget och föra in röret med lödkolven avstängd.

I det här fallet kan du sätta rätt märke. Efter att uppvärmning har inträffat måste du ta bort elementen och ansluta dem tills graderna är sammanfogade. Tills den svalnar helt bör strukturen vara i vila och inte utsättas för mekanisk påfrestning.

Vad är unikt och hur utförs elektrosvetsning?

Elektrofusionssvetsning är en modern modifiering av den ovan beskrivna rörförbindningsmetoden. För att implementera denna procedur används speciella kopplingar, i vilka elektriska värmeelement initialt placeras. Med tanke på att en sådan resurs som elektrisk energi förbrukas, finns det inget behov av att prata om processens kostnadseffektivitet i jämförelse med standard stumsvetsning.

Det enklaste elementet för denna typ av svetsning är den elektriska kopplingen, men det finns även sadelböjar och utslagsstycken av elektrofusionstyp. Därefter kommer vi att prata om hur man självständigt utför installationen med hjälp av elektriska kopplingar och en elektrosvetsmaskin.

Utformningen av en sådan svetsmaskin kräver närvaron av speciella spiraler, som är värmeelement. Ett tunt lager från änden av beslaget smälter under påverkan av temperatur och detta gör att det kan anslutas till rörledningens plastsegment. Spiralen förblir i sömmen mellan elementen, vilket ger strukturen större styrka (liknar förstärkning). Naturligtvis är denna metod den dyraste och används främst för montering av gasledningar.

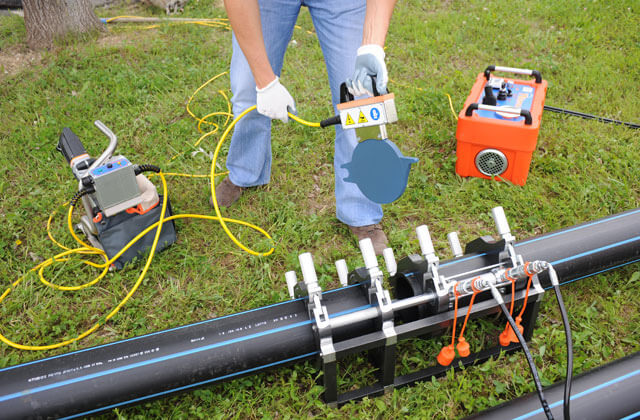

Arbetet utförs under elektrosvetsningsprocessen i en viss sekvens:

- Med hjälp av en speciell skärare skärs rörledningen i förmarkerade bitar.

- Sedan måste du rengöra insidan av den elektriska kopplingen och rörsegmenten som är svetsade till varandra. Sedan avfettas samma områden.

- Platser är markerade på rören så att du kan styra insättningsdjupet för kopplingen.

- De öppna ändarna av rören, som inte kommer att svetsas i detta skede, stängs med pluggar.

- Svetsmaskinen är kopplad till kopplingen via två ledningar, vilket gör det möjligt att placera den på avstånd från arbetsplatsen.

- Startknappen är nedtryckt. Under uppvärmning, vidhäftning och fram till fullständig kylning måste rörsegmenten förbli orörliga i förhållande till varandra.

- Maskinen stängs också av oberoende efter att den erforderliga tiden har gått, eftersom den ursprungligen konfigurerades för lödning av HDPE-rör (läs också: " ").

- Rörledningen kan tas i drift tidigast 1 timme efter svetsning.

Svetsfogar av HDPE-rör måste uppfylla följande krav:

- svetsen ska placeras på samma nivå eller ovanför rörledningens yttre yta;

- förskjutningen av rörledningssegment bör inte vara mer än 10 procent av väggtjockleken på det använda röret;

- sömmen som sticker ut ovanför rörledningen, med en väggtjocklek på upp till 5 millimeter, bör inte vara mer än 2,5 millimeter och med en tjocklek på 6 millimeter till 2 centimeter - upp till 5 millimeter.

Slutsats

Artikeln beskriver i detalj metoderna för svetsning av HDPE-rör, och arbetaren kan bara välja den mest optimala för en viss rörledning. Om arbetet utförs tydligt enligt de föreslagna instruktionerna kommer rörledningen att hålla länge, effektivt och tillförlitligt. Hela installationsprocessen kan också anförtros till specialister som kommer att tillhandahålla sin egen utrustning och hjälpa till med förvärvet av nödvändiga material.