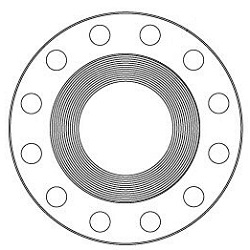

หน้าแปลนเป็นวิธีการต่อท่อ วาล์ว ปั๊ม และอุปกรณ์ต่าง ๆ เข้าด้วยกันเป็นระบบท่อ วิธีการเชื่อมต่อนี้ช่วยให้เข้าถึงการทำความสะอาด ตรวจสอบ หรือดัดแปลงได้ง่าย หน้าแปลนมักจะเป็นเกลียวหรือเชื่อม การเชื่อมต่อหน้าแปลนประกอบด้วยสองหน้าแปลนที่ยึดด้วยสลักเกลียวและปะเก็นระหว่างกันเพื่อให้แน่น

หน้าแปลนท่อทำจากวัสดุต่างๆ หน้าแปลนเป็นแบบผิวกลึง เหล็กหล่อและเหล็กกลม แต่วัสดุที่ใช้บ่อยที่สุดคือเหล็กกล้าคาร์บอนหลอม

หน้าแปลนที่ใช้มากที่สุดในอุตสาหกรรมน้ำมันและเคมี:

- พร้อมคอเชื่อม

- ผ่านหน้าแปลน

- เชื่อมด้วยช่องสำหรับเชื่อม

- รอยเหลื่อม (หมุนฟรี)

- หน้าแปลนเกลียว

- ปลั๊กหน้าแปลน

หน้าแปลนทุกประเภท ยกเว้นแบบฟรี มีพื้นผิวเสริมแรง

ครีบพิเศษ

ยกเว้นหน้าแปลนที่กล่าวถึงข้างต้น มีหน้าแปลนพิเศษจำนวนหนึ่ง เช่น:

- หน้าแปลนไดอะแฟรม

- หน้าแปลนเชื่อมยาว

- หน้าแปลนขยาย

- หน้าแปลนอะแดปเตอร์

- ปลั๊กวงแหวน (ส่วนหนึ่งของการเชื่อมต่อหน้าแปลน)

- ปลั๊กดิสก์และวงแหวนกลาง (ส่วนหนึ่งของการเชื่อมต่อหน้าแปลน)

วัสดุทั่วไปที่ใช้สำหรับหน้าแปลน ได้แก่ เหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม เหล็กหล่อ อะลูมิเนียม ทองเหลือง บรอนซ์ พลาสติก ฯลฯ นอกจากนี้ หน้าแปลน เช่น ฟิตติ้งและท่อสำหรับการใช้งานพิเศษ บางครั้งถูกเคลือบภายในด้วยชั้นของวัสดุที่มีคุณภาพแตกต่างไปจากตัวหน้าแปลนอย่างสิ้นเชิง เหล่านี้เป็นหน้าแปลนเรียงราย วัสดุของหน้าแปลนมักถูกตั้งค่าเมื่อเลือกท่อ ตามกฎแล้วหน้าแปลนทำจากวัสดุชนิดเดียวกับท่อ

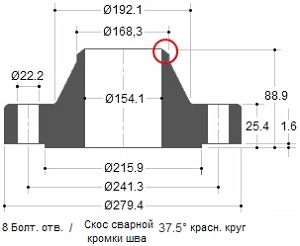

ตัวอย่างของหน้าแปลนเชื่อมคอ 6" - 150#-S40

หน้าแปลน ASME B16.5 แต่ละอันมีขนาดมาตรฐานหลายขนาด หากผู้ออกแบบในญี่ปุ่นหรือผู้สร้างโครงการในแคนาดาหรือผู้ติดตั้งท่อในออสเตรเลียพูดถึงหน้าแปลนเชื่อมขนาด 6"-150#-S40 ที่สอดคล้องกับ ASME B16.5 พวกเขาหมายถึงหน้าแปลนที่แสดงด้านล่าง

กรณีสั่งซื้อหน้าแปลน ซัพพลายเออร์ ต้องการทราบคุณภาพของวัสดุ ตัวอย่างเช่น ASTM A105 เป็นหน้าแปลนเหล็กกล้าคาร์บอนที่มีการประทับตรา ในขณะที่ A182 เป็นหน้าแปลนเหล็กกล้าโลหะผสมที่มีการประทับตรา ดังนั้น ตามกฎข้อบังคับ ซัพพลายเออร์จึงต้องระบุมาตรฐานทั้งสอง: Weld Flange 6"-150#-S40-ASME B16.5/ASTM A105

ระดับความดัน

ระดับความดันหรือการให้คะแนนสำหรับหน้าแปลนจะมีหน่วยเป็นปอนด์ ชื่อที่แตกต่างกันใช้เพื่อระบุระดับความดัน ตัวอย่างเช่น 150 Lb หรือ 150Lbs หรือ 150# หรือ Class 150 หมายถึงสิ่งเดียวกัน

หน้าแปลนเหล็กหลอมมี 7 ประเภทหลัก:

150 ปอนด์ - 300 ปอนด์ - 400 ปอนด์ - 600 ปอนด์ - 900 ปอนด์ - 1,500 ปอนด์ - 2500 ปอนด์

แนวคิดของการจำแนกประเภทหน้าแปลนนั้นชัดเจนและชัดเจน หน้าแปลนคลาส 300 สามารถรับแรงกดได้สูงกว่าหน้าแปลนคลาส 150 เนื่องจากหน้าแปลนคลาส 300 มีโลหะมากกว่าและสามารถทนต่อแรงกดได้สูงกว่า อย่างไรก็ตาม มีหลายปัจจัยที่สามารถส่งผลกระทบต่อขีดจำกัดความดันของหน้าแปลน

ตัวอย่าง

หน้าแปลนสามารถทนต่อแรงกดต่าง ๆ ที่อุณหภูมิต่างกัน เมื่ออุณหภูมิสูงขึ้น ระดับความดันของหน้าแปลนจะลดลง ตัวอย่างเช่น หน้าแปลนคลาส 150 ได้รับการจัดอันดับที่ประมาณ 270 PSIG ที่สภาพแวดล้อม, 180 PSIG ที่ 200°C, 150 PSIG ที่ 315°C และ 75 PSIG ที่ 426°C

ปัจจัยเพิ่มเติมคือหน้าแปลนสามารถทำจากวัสดุต่างๆ เช่น โลหะผสมเหล็ก เหล็กหล่อและเหล็กดัด เป็นต้น วัสดุแต่ละชนิดมีระดับแรงดันต่างกัน

พารามิเตอร์ "ความดัน-อุณหภูมิ"

ระดับแรงดัน-อุณหภูมิกำหนดการทำงาน แรงดันเกินสูงสุดที่อนุญาตในแถบที่อุณหภูมิเป็นองศาเซลเซียส สำหรับอุณหภูมิระดับกลาง อนุญาตให้ใช้การแก้ไขเชิงเส้นได้ ไม่อนุญาตให้มีการแก้ไขระหว่างคลาสสัญกรณ์

การจำแนกประเภทอุณหภูมิ-ความดัน

ชั้นอุณหภูมิ-ความดันใช้ได้กับการเชื่อมต่อหน้าแปลนที่เป็นไปตามข้อจำกัดของการเชื่อมต่อแบบสลักเกลียวและปะเก็นที่ทำขึ้นตามแนวทางปฏิบัติที่ดีสำหรับการประกอบและการจัดตำแหน่ง การใช้คลาสเหล่านี้สำหรับการเชื่อมต่อหน้าแปลนที่ไม่เป็นไปตามข้อจำกัดเหล่านี้ถือเป็นความรับผิดชอบของผู้ใช้

อุณหภูมิที่แสดงสำหรับระดับความดันที่สอดคล้องกันคืออุณหภูมิของเปลือกด้านในของชิ้นส่วน โดยพื้นฐานแล้ว อุณหภูมินี้จะเหมือนกับอุณหภูมิของของเหลวที่บรรจุอยู่ ตามข้อกำหนดของรหัสและข้อบังคับปัจจุบัน เมื่อใช้ระดับความดันที่สอดคล้องกับอุณหภูมิที่แตกต่างจากของเหลวที่ไหล ความรับผิดชอบทั้งหมดเป็นของลูกค้า สำหรับอุณหภูมิใดๆ ที่ต่ำกว่า -29°C พิกัดจะต้องไม่สูงกว่าเมื่อใช้ที่อุณหภูมิ -29°C

ตามตัวอย่าง ด้านล่างคุณจะพบตารางสองตารางที่มีกลุ่มวัสดุตามมาตรฐาน ASTM และอีกสองตารางที่มีระดับความดันอุณหภูมิสำหรับวัสดุเหล่านี้ตามมาตรฐาน ASME B16.5

| วัสดุ ASTM กลุ่ม 2-1.1 |

|||

| การกำหนดเล็กน้อย |

ปั๊ม |

การคัดเลือกนักแสดง |

จาน |

| ซี-ซี | A105(1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-ศรี | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½ นิ |

A350 Gr.LF3 |

- | - |

หมายเหตุ:

|

|||

| ระดับความดันอุณหภูมิสำหรับวัสดุ ASTM Group 2-1.1 แรงดันใช้งานตามคลาส |

|||||||

| อุณหภูมิ °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| จาก 29 ถึง 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| ระดับความดันอุณหภูมิสำหรับวัสดุ ASTM Group 2-2.3 แรงดันใช้งานตามคลาส |

|||||||

| อุณหภูมิ °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| จาก 29 ถึง 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

พื้นผิวหน้าแปลน

รูปร่างและการออกแบบของพื้นผิวหน้าแปลนจะเป็นตัวกำหนดตำแหน่งของแหวนซีลหรือปะเก็น

ประเภทที่ใช้มากที่สุด:

- พื้นผิวยก (RF)

- พื้นผิวเรียบ (FF)

- ร่องโอริง (RTJ)

- พร้อมเกลียวตัวผู้และตัวเมีย (M&F)

- ลิ้นและร่อง (T&G)

หน้าแปลนแบบยกขึ้น ชนิดหน้าแปลนที่เหมาะสมที่สุด ระบุได้ง่าย ประเภทนี้เรียกเช่นนั้นเนื่องจากพื้นผิวของปะเก็นยื่นออกมาเหนือพื้นผิวของข้อต่อแบบสลักเกลียว

เส้นผ่านศูนย์กลางและความสูงถูกกำหนดตาม ASME B16.5 โดยใช้ระดับแรงดันและเส้นผ่านศูนย์กลาง ในระดับแรงดันสูงสุด 300 ปอนด์ ความสูงประมาณ 1.6 มม. และในระดับแรงดันตั้งแต่ 400 ถึง 2500 ปอนด์ ความสูงประมาณ 6.4 มม. ระดับความดันของหน้าแปลนกำหนดความสูงของใบหน้าที่ยกขึ้น จุดประสงค์ของหน้าแปลน (RF) คือการรวมแรงกดบนพื้นที่ปะเก็นที่เล็กกว่า ซึ่งจะเป็นการเพิ่มขีดจำกัดแรงดันของข้อต่อ

สำหรับพารามิเตอร์ความสูงของหน้าแปลนทั้งหมดที่อธิบายไว้ในบทความนี้ ขนาด H และ B จะถูกใช้ ยกเว้นหน้าแปลนข้อต่อตัก จะต้องเข้าใจและจดจำไว้ดังนี้:

ในคลาสความดัน 150 และ 300 ปอนด์ ความสูงที่ยื่นออกมาจะอยู่ที่ประมาณ 1.6 มม. (1/16 นิ้ว) ซัพพลายเออร์เกือบทั้งหมดของหน้าแปลนในสองคลาสนี้แสดงรายการขนาด H และ B ในโบรชัวร์หรือแคตตาล็อก รวมทั้งหน้า (ดูรูปที่ 1 ด้านล่าง)

ในคลาสแรงดัน 400, 600, 900, 1500 และ 2500 Lbs ความสูงที่ยื่นออกมาคือ 1/4 นิ้ว (6.4 มม.) ในประเภทเหล่านี้ ซัพพลายเออร์หลายรายระบุขนาด H และ B โดยไม่รวมความสูงที่ยื่นออกมา (ดูรูปที่ 2 ด้านบน)

ในบทความนี้คุณจะพบสองขนาด แถวบนสุดของมิติไม่รวมความสูงที่ยื่นออกมา และมิติในแถวล่างรวมถึงความสูงที่ยื่นออกมา

พื้นผิวเรียบ (FF - หน้าเรียบ)

สำหรับหน้าแปลนแบบเรียบ (เต็มหน้า) ปะเก็นจะอยู่ในระนาบเดียวกับการเชื่อมต่อด้วยสลักเกลียว ส่วนใหญ่มักจะใช้หน้าแปลนแบบเรียบในการหล่อหน้าแปลนผสมพันธุ์หรือข้อต่อฟิตติ้ง

หน้าแปลนแบนไม่เคยเชื่อมต่อกับหน้าแปลนที่ยกขึ้น ตามมาตรฐาน ASME B31.1 เมื่อเชื่อมต่อหน้าแปลนแบนเหล็กหล่อกับหน้าแปลนเหล็กกล้าคาร์บอน จะต้องถอดส่วนที่ยื่นออกมาบนหน้าแปลนเหล็กออกและต้องปิดผนึกพื้นผิวทั้งหมดด้วยปะเก็น ทำเช่นนี้เพื่อป้องกันไม่ให้หน้าแปลนเหล็กหล่อบางและเปราะแตกเนื่องจากการยื่นออกมาของหน้าแปลนเหล็ก

หน้าแปลนพร้อมรูสำหรับซีลโอริง (RTJ - ข้อต่อแบบวงแหวน)

หน้าแปลน RTJ มีร่องตัดเข้าไปในพื้นผิวซึ่งใส่โอริงเหล็กเข้าไป หน้าแปลนถูกปิดผนึกเนื่องจากเมื่อขันสลักเกลียวแน่นแล้ว ปะเก็นระหว่างหน้าแปลนจะถูกกดลงในร่อง ผิดรูป ทำให้เกิดการสัมผัสระหว่างโลหะกับโลหะอย่างใกล้ชิด

หน้าแปลน RTJ อาจมีขอบปากที่มีร่องรูปวงแหวนอยู่ภายใน สิ่งที่ยื่นออกมานี้ไม่ได้ทำหน้าที่เป็นตราประทับใดๆ สำหรับหน้าแปลน RTJ ที่ซีลด้วยโอริง ใบหน้าที่ยกขึ้นของหน้าแปลนที่เข้าคู่และขันแน่นแล้วอาจสัมผัสกัน ในกรณีนี้ ปะเก็นแบบบีบอัดจะไม่รับน้ำหนักเพิ่มเติมอีกต่อไป การขันโบลต์ การสั่นสะเทือน และการเคลื่อนตัวจะไม่กดทับปะเก็นและลดแรงขันอีกต่อไป

โอริงโลหะเหมาะสำหรับการใช้งานที่อุณหภูมิและความดันสูง ผลิตจากวัสดุและโปรไฟล์ที่เหมาะสม และใช้ในหน้าแปลนที่เหมาะสมเสมอ ให้การซีลที่ดีและเชื่อถือได้

โอริงได้รับการออกแบบมาเพื่อให้สามารถปิดผนึกได้โดย "แนวหน้าสัมผัส" หรือการลิ่มระหว่างหน้าแปลนผสมพันธุ์กับปะเก็น ด้วยการใช้แรงกดไปที่ซีลผ่านโบลต์ โลหะที่อ่อนกว่าของปะเก็นจะแทรกซึมโครงสร้างที่ละเอียดของวัสดุหน้าแปลนที่แข็งกว่า และสร้างซีลที่แน่นและมีประสิทธิภาพมาก

แหวนที่ใช้มากที่สุด:

พิมพ์ R-Oval ตาม ASME B16.20

เหมาะสำหรับหน้าแปลน ASME B16.5 ระดับความดัน 150 ถึง 2500

พิมพ์ R-Octagonal ตาม ASME 16.20

การออกแบบที่ได้รับการปรับปรุงให้ดีขึ้นกว่า R-Oval รุ่นเดิม อย่างไรก็ตาม สามารถใช้กับหน้าแปลนแบนที่มีร่องเท่านั้น เหมาะสำหรับหน้าแปลน ASME B16.5 ระดับความดัน 15 ถึง 2500

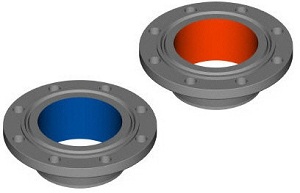

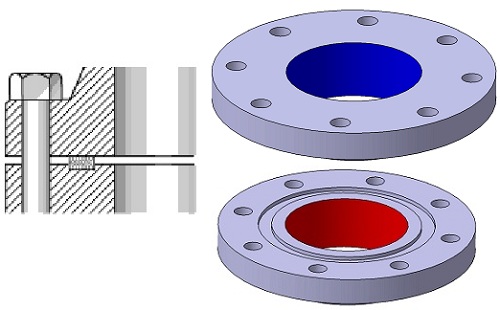

หน้าแปลนพร้อมซีลและพื้นผิวประเภท LUG-VESSEL (LMF - หน้าตัวผู้ขนาดใหญ่ LFF - หน้าตัวเมียขนาดใหญ่)

หน้าแปลนประเภทนี้ต้องตรงกัน หน้าแปลนหนึ่งมีพื้นที่ที่ขยายเกินขีดจำกัดหน้าแปลนปกติ ( พ่อ). หน้าแปลนอื่นหรือหน้าแปลนเคาน์เตอร์มีช่องที่สอดคล้องกัน ( แม่) สร้างขึ้นในพื้นผิวของมัน

การวางแบบกึ่งหลวม

- ความลึกของอันเดอร์คัต (บาก) มักจะเท่ากับหรือน้อยกว่าความสูงของส่วนที่ยื่นออกมา เพื่อป้องกันการสัมผัสระหว่างโลหะกับโลหะเมื่อปะเก็นถูกบีบอัด

- โดยทั่วไปแล้วความลึกของรอยบากจะไม่เกิน 1/16" มากกว่าความสูงของขอบปาก

หน้าแปลนพร้อมพื้นผิวซีล

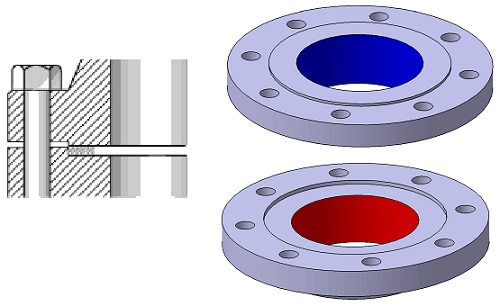

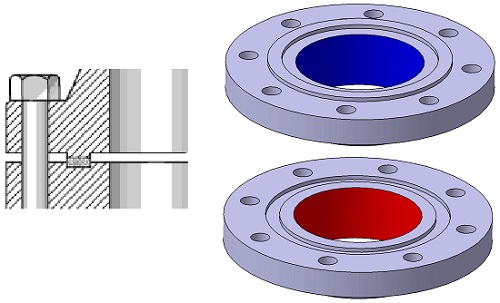

(ยื่นออกมา - ใบหน้าลิ้น - TF; อาการซึมเศร้า - ใบหน้าที่มีร่อง - GF)

หน้าแปลนประเภทนี้ต้องตรงกันด้วย หน้าแปลนหนึ่งมีวงแหวนที่ยื่นออกมา (หนาม) บนพื้นผิวของหน้าแปลนนี้ ในขณะที่มีการกลึงร่องบนพื้นผิวของหน้าแปลน พื้นผิวดังกล่าวมักพบบนฝาครอบปั๊มและฝาครอบวาล์ว

ปะเก็นคงที่

- ขนาดปะเก็นเท่ากันหรือน้อยกว่าความสูงของร่อง

- ปะเก็นกว้างกว่าร่องไม่เกิน 1/16"

- ขนาดของปะเก็นจะตรงกับขนาดของร่อง

- เมื่อแยกชิ้นส่วน จะต้องคลายการเชื่อมต่อแยกต่างหาก

พื้นผิวเรียบและร่อง

ปะเก็นคงที่

- พื้นผิวด้านหนึ่งเรียบ ส่วนอีกด้านหนึ่งมีรอยบาก

- สำหรับการใช้งานที่ต้องการการควบคุมการบีบอัดของปะเก็นอย่างแม่นยำ

- แนะนำให้ใช้เฉพาะปะเก็นแบบยืดหยุ่นเท่านั้น - ปะเก็นเกลียว, แหวนกลวง, ปะเก็นแบบกระตุ้นแรงดัน และปลอกหุ้มโลหะ

การตกแต่งพื้นผิวหน้าแปลน

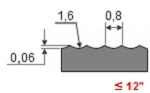

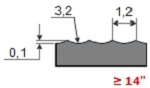

ASME B16.5 กำหนดให้พื้นผิวหน้าแปลน (หน้ายกและหน้าเรียบ) มีความหยาบเพื่อให้พื้นผิวนี้เมื่ออยู่ในแนวเดียวกับปะเก็น ให้การซีลที่ดี

ร่องสุดท้าย ไม่ว่าจะเป็นแบบศูนย์กลางหรือแบบเกลียว ต้องใช้ร่อง 30 ถึง 55 ร่องต่อนิ้ว ส่งผลให้มีความหยาบระหว่าง 125 ถึง 500 ไมโครนิ้ว สิ่งนี้จะช่วยให้ผู้ผลิตหน้าแปลนสามารถประมวลผลปะเก็นหน้าแปลนโลหะประเภทใดก็ได้

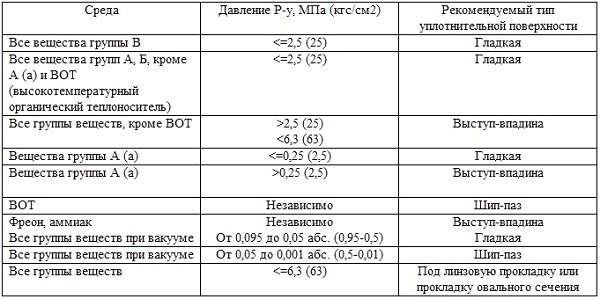

สำหรับท่อขนส่งสารของกลุ่ม A และ B ของสิ่งอำนวยความสะดวกทางเทคโนโลยีของการระเบิดประเภท I ไม่อนุญาตให้ใช้การเชื่อมต่อหน้าแปลนกับพื้นผิวการปิดผนึกที่เรียบ ยกเว้นกรณีที่ใช้ปะเก็นแผลแบบเกลียว

พื้นผิวที่ใช้มากที่สุด

หยาบ

| ใช้กันมากที่สุดในการตัดเฉือนหน้าแปลนใดๆ เพราะเหมาะสำหรับสภาพการทำงานทั่วไปเกือบทั้งหมด เมื่อบีบอัด พื้นผิวที่อ่อนนุ่มของปะเก็นจะยึดเกาะกับพื้นผิวที่ตัดเฉือนเพื่อช่วยสร้างซีล และมีแรงเสียดทานสูงระหว่างชิ้นส่วนที่เชื่อมต่อ การตกแต่งหน้าแปลนเหล่านี้ทำได้ด้วยหัวกัดรัศมี 1.6 มม. ที่อัตราป้อน 0.88 มม. ต่อรอบสำหรับ 12" สำหรับ 14" และใหญ่กว่า การตัดเฉือนทำได้ด้วยหัวกัดรัศมี 3.2 มม. ที่อัตราป้อน 1.2 มม. ในทางกลับกัน |

|

|

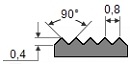

บากเกลียว

อาจเป็นร่องเกลียวแบบต่อเนื่องหรือแบบโฟโนกราฟิก แต่แตกต่างจากการกัดหยาบตรงที่จะได้ร่องโดยใช้หัวกัด 90 องศาที่สร้างโปรไฟล์รูปตัว V ที่มีมุมร่อง 45°

อาจเป็นร่องเกลียวแบบต่อเนื่องหรือแบบโฟโนกราฟิก แต่แตกต่างจากการกัดหยาบตรงที่จะได้ร่องโดยใช้หัวกัด 90 องศาที่สร้างโปรไฟล์รูปตัว V ที่มีมุมร่อง 45° บากศูนย์กลาง ตามชื่อที่แนะนำ การตัดเฉือนประกอบด้วยร่องศูนย์กลาง ใช้หัวกัด 90° และวงแหวนจะกระจายอย่างสม่ำเสมอทั่วทั้งพื้นผิว

ตามชื่อที่แนะนำ การตัดเฉือนประกอบด้วยร่องศูนย์กลาง ใช้หัวกัด 90° และวงแหวนจะกระจายอย่างสม่ำเสมอทั่วทั้งพื้นผิว

พื้นผิวเรียบ.![]() การประมวลผลดังกล่าวจะไม่ทิ้งร่องรอยของเครื่องมือให้เห็น พื้นผิวดังกล่าวมักใช้สำหรับปะเก็นหน้าโลหะ เช่น ปลอกหุ้มสองชั้น เหล็กแบน หรือโลหะลูกฟูก พื้นผิวเรียบช่วยสร้างรอยประทับและขึ้นอยู่กับความเรียบของพื้นผิวตรงข้าม โดยทั่วไปทำได้โดยพื้นผิวสัมผัสของปะเก็นที่สร้างจากร่องเกลียวแบบต่อเนื่อง (บางครั้งเรียกว่าโฟโนกราฟิก) ที่ทำด้วยหัวกัดรัศมี 0.8 มม. ที่อัตราการป้อน 0.3 มม. ต่อรอบ ความลึก 0.05 มม. ซึ่งจะส่งผลให้มีความหยาบระหว่าง Ra 3.2 ถึง 6.3 ไมโครเมตร (125-250 ไมโครนิ้ว)

การประมวลผลดังกล่าวจะไม่ทิ้งร่องรอยของเครื่องมือให้เห็น พื้นผิวดังกล่าวมักใช้สำหรับปะเก็นหน้าโลหะ เช่น ปลอกหุ้มสองชั้น เหล็กแบน หรือโลหะลูกฟูก พื้นผิวเรียบช่วยสร้างรอยประทับและขึ้นอยู่กับความเรียบของพื้นผิวตรงข้าม โดยทั่วไปทำได้โดยพื้นผิวสัมผัสของปะเก็นที่สร้างจากร่องเกลียวแบบต่อเนื่อง (บางครั้งเรียกว่าโฟโนกราฟิก) ที่ทำด้วยหัวกัดรัศมี 0.8 มม. ที่อัตราการป้อน 0.3 มม. ต่อรอบ ความลึก 0.05 มม. ซึ่งจะส่งผลให้มีความหยาบระหว่าง Ra 3.2 ถึง 6.3 ไมโครเมตร (125-250 ไมโครนิ้ว)

ปะเก็น

เพื่อให้การเชื่อมต่อหน้าแปลนแน่นหนา จำเป็นต้องมีปะเก็น

ปะเก็นเป็นแผ่นหรือวงแหวนบีบอัดที่ใช้เพื่อสร้างการเชื่อมต่อกันน้ำระหว่างสองพื้นผิว ปะเก็นผลิตขึ้นเพื่อให้ทนทานต่ออุณหภูมิและแรงกดที่รุนแรง และมีให้เลือกทั้งแบบโลหะ กึ่งโลหะ และอโลหะ

ตัวอย่างเช่น หลักการซีลอาจเป็นการบีบอัดปะเก็นระหว่างสองหน้าแปลน ปะเก็นจะเติมช่องว่างขนาดเล็กและความไม่สม่ำเสมอของพื้นผิวของหน้าแปลน จากนั้นจึงสร้างซีลที่ป้องกันการรั่วไหลของของเหลวและก๊าซ จำเป็นต้องติดตั้งปะเก็นที่เหมาะสมและระมัดระวังเพื่อป้องกันการรั่วไหลในการเชื่อมต่อหน้าแปลน

บทความนี้จะอธิบายถึงปะเก็นที่เป็นไปตาม ASME B16.20 (ปะเก็นหน้าแปลนท่อโลหะและกึ่งโลหะ) และ ASME B16.21 (ปะเก็นหน้าแปลนท่อแบนที่ไม่ใช่โลหะ)

สลักเกลียว

ต้องใช้สลักเกลียวเพื่อเชื่อมต่อสองหน้าแปลนเข้าด้วยกัน จำนวนจะถูกกำหนดโดยจำนวนรูในหน้าแปลน และเส้นผ่านศูนย์กลางและความยาวของสลักเกลียวจะขึ้นอยู่กับประเภทของหน้าแปลนและระดับแรงดัน โบลต์ที่ใช้บ่อยที่สุดในอุตสาหกรรมน้ำมันและเคมีสำหรับหน้าแปลน ASME B16.5 คือสตั๊ด แกนประกอบด้วยแกนเกลียวและน็อตสองตัว มีโบลต์อีกประเภทหนึ่งคือโบลต์หกเหลี่ยมปกติพร้อมน็อตตัวเดียว

ขนาด ความคลาดเคลื่อนของมิติ ฯลฯ ได้รับการกำหนดไว้ใน ASME B16.5 และ ASME B18.2.2 ซึ่งเป็นวัสดุในมาตรฐาน ASTM ต่างๆ

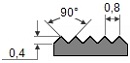

แรงบิด

เพื่อให้ได้การเชื่อมต่อหน้าแปลนที่แน่นหนา ต้องติดตั้งปะเก็นอย่างถูกต้อง สลักเกลียวต้องมีแรงบิดในการขันที่ถูกต้อง และต้องกระจายแรงเค้นในการขันทั้งหมดเท่าๆ กันทั่วทั้งหน้าแปลน

การยืดที่จำเป็นนั้นเกิดขึ้นเนื่องจากแรงบิดในการขัน (ใช้พรีโหลดกับตัวยึดโดยหมุนน็อต)

แรงบิดในการขันที่ถูกต้องของโบลต์ช่วยให้ใช้คุณสมบัติยืดหยุ่นได้ดีที่สุด เพื่อให้ทำงานได้ดี สลักจะต้องทำงานเหมือนสปริง ระหว่างการทำงาน กระบวนการขันจะวางโหลดล่วงหน้าตามแนวแกนบนโบลต์ แน่นอน แรงดึงนี้เท่ากับแรงอัดของฝ่ายตรงข้ามที่ใช้กับส่วนประกอบการประกอบ อาจเรียกว่าแรงขันหรือแรงดึง

ประแจวัดแรงบิด

ประแจวัดแรงบิดเป็นชื่อทั่วไปสำหรับเครื่องมือช่างที่ใช้สำหรับใช้แรงบิดที่แม่นยำกับข้อต่อ ไม่ว่าจะเป็นโบลต์หรือน็อต สิ่งนี้ทำให้ผู้ปฏิบัติงานสามารถวัดแรงหมุน (แรงบิด) ที่ใช้กับโบลต์ ซึ่งต้องตรงกับข้อกำหนด

การเลือกเทคนิคการขันโบลต์หน้าแปลนที่เหมาะสมต้องใช้ประสบการณ์ การใช้เทคนิคใด ๆ อย่างถูกต้องนั้นจำเป็นต้องมีคุณสมบัติทั้งเครื่องมือที่จะใช้และผู้เชี่ยวชาญที่จะทำงาน ด้านล่างนี้คือวิธีการขันสลักเกลียวที่ใช้บ่อยที่สุด:

- ขันด้วยมือ

- ประแจลม

- ประแจแรงบิดไฮดรอลิค

- ประแจแรงบิดแบบแมนนวลพร้อมตัวโยกหรือเกียร์

- ตัวปรับความตึงสลักเกลียวไฮดรอลิก

การสูญเสียแรงบิดมีอยู่ในการเชื่อมต่อแบบสลักเกลียว ผลรวมของการคลายโบลต์ (ประมาณ 10% ในช่วง 24 ชั่วโมงแรกหลังการติดตั้ง) การคืบของปะเก็น การสั่นสะเทือนในระบบ การขยายตัวทางความร้อน และปฏิกิริยายืดหยุ่นระหว่างการขันโบลต์ทำให้สูญเสียแรงบิด เมื่อการสูญเสียแรงบิดถึงจุดวิกฤติ แรงดันภายในจะเกินแรงอัดที่ยึดปะเก็นไว้ ซึ่งในกรณีนี้อาจเกิดการรั่วไหลหรือการระเบิดได้

กุญแจสำคัญในการลดผลกระทบเหล่านี้คือการจัดวางปะเก็นที่เหมาะสม เมื่อติดตั้งปะเก็น จำเป็นต้องนำหน้าแปลนมาประกอบเข้าด้วยกันอย่างราบรื่นและขนานกัน โดยใช้แรงบิดในการขันน้อยที่สุด ขันสลักเกลียว 4 ตัว ตามลำดับการขันที่ถูกต้อง สิ่งนี้จะช่วยลดต้นทุนการดำเนินงานและเพิ่มความปลอดภัย

ความหนาของปะเก็นที่ถูกต้องก็มีความสำคัญเช่นกัน ยิ่งปะเก็นหนามากเท่าไหร่ การคืบก็จะยิ่งสูงขึ้นเท่านั้น ซึ่งอาจทำให้สูญเสียแรงบิดในการขันได้ โดยทั่วไปมาตรฐาน ASME สำหรับหน้าแปลนฟันปลาแนะนำให้ใช้ปะเก็นขนาด 1.6 มม. วัสดุที่บางกว่าสามารถทำงานได้ที่โหลดของปะเก็นที่สูงขึ้น และความดันภายในที่สูงขึ้น

การหล่อลื่นช่วยลดแรงเสียดทาน

การหล่อลื่นช่วยลดแรงเสียดทานระหว่างการขัน ลดการหลุดของโบลต์ระหว่างการติดตั้ง และเพิ่มอายุการใช้งาน การเปลี่ยนแปลงค่าสัมประสิทธิ์แรงเสียดทานจะส่งผลต่อปริมาณพรีโหลดที่ทำได้ด้วยแรงบิดในการขันที่กำหนด ค่าสัมประสิทธิ์แรงเสียดทานที่มากขึ้นส่งผลให้การแปลงแรงบิดเป็นพรีโหลดน้อยลง ต้องทราบค่าสัมประสิทธิ์แรงเสียดทานจากผู้ผลิตน้ำมันหล่อลื่นเพื่อให้สามารถตั้งค่าแรงบิดที่ต้องการได้อย่างถูกต้อง

จาระบีหรือสารป้องกันการจับต้องทาทั้งพื้นผิวของน็อตตลับลูกปืนและเกลียวนอก

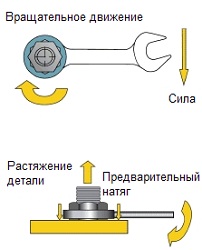

ลำดับการกระชับ ขั้นแรก ขันสลักเกลียวตัวแรกให้แน่นเล็กน้อย จากนั้นขันสลักเกลียวถัดไปที่อยู่ตรงข้าม จากนั้นหนึ่งในสี่หมุนเป็นวงกลม (หรือ 90 องศา) เพื่อขันสลักเกลียวที่สาม และขันสลักเกลียวที่สี่ ตรงข้ามกัน ทำตามลำดับนี้ต่อไปจนกว่าสลักเกลียวทั้งหมดจะแน่น เมื่อขันหน้าแปลนสลักเกลียวสี่ตัวให้แน่น ให้ใช้รูปแบบกากบาท

ขั้นแรก ขันสลักเกลียวตัวแรกให้แน่นเล็กน้อย จากนั้นขันสลักเกลียวถัดไปที่อยู่ตรงข้าม จากนั้นหนึ่งในสี่หมุนเป็นวงกลม (หรือ 90 องศา) เพื่อขันสลักเกลียวที่สาม และขันสลักเกลียวที่สี่ ตรงข้ามกัน ทำตามลำดับนี้ต่อไปจนกว่าสลักเกลียวทั้งหมดจะแน่น เมื่อขันหน้าแปลนสลักเกลียวสี่ตัวให้แน่น ให้ใช้รูปแบบกากบาท

การเตรียมการแก้ไขหน้าแปลน

เพื่อให้เกิดความแน่นในการเชื่อมต่อหน้าแปลน ส่วนประกอบทั้งหมดต้องมีความแม่นยำ

ก่อนเริ่มกระบวนการเชื่อมต่อ ต้องปฏิบัติตามขั้นตอนต่อไปนี้เพื่อหลีกเลี่ยงปัญหาในอนาคต:

- ทำความสะอาดพื้นผิวหน้าแปลนและตรวจสอบรอยขีดข่วน พื้นผิวต้องสะอาดและปราศจากข้อบกพร่องใดๆ (การกระแทก หลุม รอยบุบ ฯลฯ)

- ตรวจสอบสลักเกลียวและน็อตทั้งหมดเพื่อหาความเสียหายหรือการกัดกร่อนของเกลียว เปลี่ยนหรือซ่อมแซมสลักเกลียวหรือน็อตตามต้องการ

- ลบเสี้ยนออกจากเธรดทั้งหมด

- หล่อลื่นเกลียวของสลักเกลียวหรือสลักเกลียวและพื้นผิวของน็อตที่อยู่ติดกับหน้าแปลนหรือแหวนรอง ในการใช้งานส่วนใหญ่ แนะนำให้ใช้แหวนรองชุบแข็ง

- ติดตั้งปะเก็นใหม่และตรวจสอบให้แน่ใจว่าอยู่กึ่งกลาง อย่าใช้ปะเก็นเก่าหรือใช้ปะเก็นหลายอัน

- ตรวจสอบการจัดตำแหน่งหน้าแปลนตามมาตรฐานท่อกระบวนการ ASME B31.3

- ปรับตำแหน่งของน็อตเพื่อให้แน่ใจว่าด้าย 2-3 เส้นอยู่เหนือด้านบนของด้าย