Para realizar diferentes tipos de roscas en máquinas diseñadas para trabajar metales, actualmente se utiliza un cabezal cortahilos y un cortahilos. Su uso garantiza la aplicación de hilos de una calidad determinada.

1 Información general sobre el corte de hilos

Hoy en día se utilizan diversos tipos de hilos. Son internos y externos, de paso múltiple y único, izquierdo y derecho. También se distinguen por el tipo de perfil: radio, rectangular, trapezoidal, triangular. Al mismo tiempo, las roscas cilíndricas se consideran las más populares.

Las conexiones roscadas son conocidas por el hombre desde hace mucho tiempo. Al principio, nuestros antepasados sólo podían cortar hilos externos. Para estos fines utilizaron limas (triangulares). Luego aparecieron las tecnologías para realizar roscas internas manualmente. En el siglo XVIII ya se realizaba su corte en tornos.

En la etapa actual de desarrollo tecnológico, la producción en masa utiliza herramientas efectivas que se mejoran y modernizan constantemente. Ahora todas las operaciones de subprocesamiento se llevan a cabo utilizando dos métodos principales. Uno de ellos corresponde a la operación de fresado, el segundo al torneado.

La técnica correspondiente al procedimiento de torneado supone que la herramienta de corte produce un movimiento helicoidal con respecto a la pieza de trabajo.

El parámetro de dicho movimiento es igual al tamaño del hilo. En este caso, la superficie (tornillo) de la pieza de trabajo se desliza "por sí sola" (si consideramos la operación relativa al dispositivo de corte), lo que determina la coincidencia de las superficies del producto y la propia herramienta.

2 Cortadores con forma para cortar hilo.

Funciona según el esquema descrito anteriormente (GOST 18876 y 18885): la herramienta más sencilla y al mismo tiempo altamente eficaz. Se utiliza para roscas internas y externas de perfiles rectangulares, trapezoidales y de ángulo agudo. El cortador de hilo es estructuralmente de tres tipos:

- prismático;

- centro;

- redondo.

El filo de cualquiera de estas herramientas está en la superficie de la rosca durante la pasada final. En este sentido, se diferencian por el tipo de montaje en una máquina para trabajar metales, los parámetros de la superficie trasera y la configuración del cabezal.

Existen dos tipos de cortahilos de varilla:

- con una placa de carburo, que se fija mecánicamente (GOST 18885);

- con placa soldada o maciza según GOST 18876 (en este último caso están hechos de acero rápido).

Las herramientas de varilla no se diferencian mucho de los cortadores estándar según GOST 18873, 18869 y otros. Su desventaja es que se pueden afilar un número limitado de veces. Después de varios rectificados ya no son aptos para roscar. Además, el proceso de rectificado en sí se considera bastante complejo entre los especialistas y requiere un gran esfuerzo.

Se muele un cortador de rosca redondo con forma a lo largo de la parte frontal y se monta en un soporte especial. Se instala de una manera especial: el eje de la pieza de trabajo siempre está más bajo que el eje del cortador. Un cortador de hilo de este tipo puede ser un cortador de cola (para roscas internas) o un accesorio (para roscas externas e internas). El área de trabajo de la herramienta trasera se caracteriza por una pequeña sección transversal.

Un cortador de hilo prismático es similar a un cortador de varillas, pero, en primer lugar, es más fácil de instalar y, en segundo lugar, se puede afilar muchas más veces. Siempre que sea posible, se utilizan herramientas prismáticas para realizar roscas externas e internas.

La información sobre la geometría y los requisitos que debe cumplir cualquier cortador roscado para torno se encuentra en los estándares ya mencionados: en GOST 18876 y 18885.

3 matrices roscadas para mayor productividad

Los cortadores de hilo hacen su trabajo en 2-3 o, a veces, más pasadas a través de la pieza. Desde el punto de vista de la productividad, esto no siempre es aconsejable. La situación se puede corregir con peines especiales para formar hilos, que, en esencia, son un conjunto de varios cortadores combinados en un solo diseño.

Se recomienda utilizar peines cuando se cortan hilos de paso fino en metales blandos. El ángulo de la zona de corte de los peines suele ser de 25 a 30 grados. Esto se hace para que la carga se distribuya uniformemente entre todos los dientes de la herramienta.

Gracias a este diseño, los dientes individuales (sus puntas) están ubicados a diferentes distancias del eje de la pieza, lo que permite cortar el material procesado de manera consistente y eficiente. Tenga en cuenta que los peines tienen una zona de calibración especial (un juego de dientes del mismo tipo en una cantidad de 4 a 6 piezas), que se requiere para pelar los hilos.0000

Al igual que el cortador de hilo según GOST 18885 y 18876, los troqueles son de varilla, redondos y prismáticos. Los más utilizados son los dispositivos redondos. Se pueden afilar muchas veces y el proceso de fabricación de dicha herramienta es bastante sencillo.

Hay dos tipos de peines redondos:

- con vueltas de anillo;

- con una superficie helicoidal (posterior).

Es preferible utilizar herramientas con roscas (son más fáciles de fabricar y proporcionan condiciones de corte de muy alta calidad). Los peines con vueltas anulares se utilizan exclusivamente para pequeños ángulos helicoidales del hilo a cortar. Tenga en cuenta que las piezas de trabajo con rosca exterior a izquierdas requieren una herramienta de corte con rosca a derechas y viceversa.

4 Machos, matrices y cabezales para corte de roscas.

Para aumentar la eficiencia del corte de roscas, las matrices descritas anteriormente se pueden combinar en un solo diseño. Estos productos para cortar hilos se denominan matrices y machos de roscar. Las roscas exteriores se realizan con matrices, las roscas interiores con machos. Estos últimos tienen vástago (los troqueles no lo tienen). Todas las dimensiones geométricas y sus requisitos especiales se establecen en los GOST (3449–84, 3266–81, etc.).

Los cabezales de roscado (DNG) son matrices y machos de roscar “ensamblados”. Una herramienta de este tipo realiza sus funciones de forma mucho más eficiente. El cabezal roscador tiene una carcasa. En él se instalan peines. Se retiran de su acoplamiento con la pieza de trabajo inmediatamente después de completar el roscado. No es necesario invertir la rotación de la máquina.

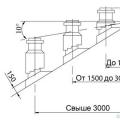

Los tornos semiautomáticos y automáticos utilizan un cabezal de corte de hilo giratorio (también es adecuado para una perforadora), que se alimenta a la pieza mediante un alimentador o mediante un método de autoapriete. Este RNG se cierra y abre mediante una horquilla desde topes montados en la unidad. La horquilla encaja en una ranura tipo anillo que está equipada con un cabezal cortahilos.

Los RNG de tipo no giratorio se utilizan en torretas y unidades giratorias, así como en unidades especiales para roscar. Un cabezal de roscado de este tipo se abre en modo automático al final de la carrera de trabajo y se puede cerrar mediante una palanca. El cabezal de roscado incluye un mecanismo muy preciso que permite:

- ajustar el RNG a un tamaño de hilo determinado;

- ajustar las cuchillas con respecto al eje de la pieza;

- fije los peines al RNG en la posición requerida y cámbielos durante el procesamiento de la pieza de trabajo.

Para realizar roscas a derechas utilizando machos de roscar "prefabricados" en máquinas para trabajar metales, generalmente se utilizan mandriles de rosca con cabezales de seguridad (GOST 25827–93). Dichos dispositivos tienen dispositivos especiales de compensación axial que nivelan la diferencia entre el paso del macho y la velocidad de avance de la unidad (torno, fresado, taladrado).