Las conexiones roscadas son el tipo más común de conexiones desmontables. Se llevan a cabo utilizando sujetadores de piezas roscadas (pernos, tornillos, espárragos, tuercas, etc.)

Ventajas: confiabilidad, facilidad de montaje / desmontaje, simplicidad de diseño, bajo costo (debido a la estandarización), capacidad de fabricación, la capacidad de ajustar la fuerza de compresión.

Defectos: concentración de tensión en las cavidades de la rosca, bajo costo de vibración.

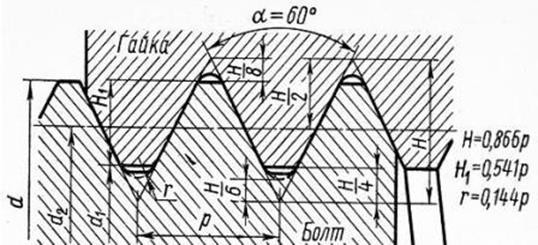

En el desarrollo de una superficie cilíndrica, la hélice se encuentra en un cierto ángulo ψ , este ángulo se llama ángulo de avance.

El recorrido del hilo, que es la distancia entre los mismos puntos de la misma hélice. La característica principal del perfil de rosca es el ángulo entre lados adyacentes en el plano de la sección axial, llamado ángulo de perfil de rosca. Para perfil triangular hilo métrico, pulgada , trapezoide .

Hay dos formas principales de hacer hilos: golpeando y rodando. El roscado se realiza con cortadores, peines, matrices, machos, cabezales roscados, cortadores.

El laminado de roscas se lleva a cabo mediante peines o rodillos en máquinas laminadoras de roscas mediante deformación plástica de la pieza de trabajo. Este método es altamente productivo, utilizado en la producción en masa en la fabricación de sujetadores estándar.

Los principales parámetros geométricos de una rosca cilíndrica son:

d- diámetro exterior (diámetro nominal de la rosca);

d1- diámetro interior de la rosca de la tuerca;

d2- diámetro medio de la rosca, es decir, el diámetro de un cilindro imaginario en el que el espesor de la bobina es igual al ancho de la cavidad;

pag- paso de rosca, es decir la distancia entre los lados del mismo nombre de dos vueltas adyacentes en la dirección axial;

ph- carrera de rosca, es decir la distancia entre lados iguales de la misma bobina en la dirección axial;

α

- ángulo de perfil de rosca;

42. El momento de fricción en la rosca y al final de la tuerca (tornillo). Cálculo de rosca para esfuerzo cortante y cortante. Altura de tuerca y profundidad de atornillado.

Mayoría aplastante conexiones roscadas con precarga. El apriete se crea durante el montaje para que, después de la aplicación de la carga de trabajo, no haya apertura de la junta ni desplazamiento de las piezas a unir.

Al atornillar una tuerca (o un tornillo de cabeza), es necesario aplicar un par de apriete T cabeza para vencer el momento T R de resistencia en la rosca y el momento T T de resistencia en el extremo de la tuerca:

T cabeza \u003d T R + T T, (2.1)

donde T P \u003d F t d 2 / 2 \u003d 0.5 F zat d 2 tg (Ψ + φ 1) ; (2.2)

T T \u003d 0.5 F zat f T d cf, (2.3)

F zat - fuerza de apriete axial;

d2 es el diámetro medio de la rosca;

Ψ – ángulo de hélice de la rosca;

φ 1 - ángulo de fricción reducido (teniendo en cuenta la influencia del ángulo del perfil α) en la rosca: φ 1 = φ / cos (α / 2),

φ es el ángulo de fricción de los materiales del par tornillo-tuerca;

f T es el coeficiente de fricción de los materiales del par tuerca-parte;

d cf - el diámetro promedio del anillo (Fig. 2.2):

dav = 0.5(D + dh).

dav = 0.5(D + dh).

El funcionamiento de las conexiones roscadas muestra que la falla de pernos, tornillos, espárragos, etc. partes ocurre debido a la ruptura (o estiramiento) de su varilla a lo largo de la rosca o sección de transición en la cabeza. La destrucción o daño de los elementos roscados ocurre con menos frecuencia y es típico de las piezas que a menudo se someten a desmontaje y montaje. Si es necesario, verifique los cálculos de resistencia de la rosca para esfuerzos cortantes y cortantes.

La condición de resistencia al corte del hilo tiene la forma

τ cp = q/A cp) ≤[τ cp],

Dónde P– fuerza axial; Aср es el área de corte de las vueltas roscadas; para tornillo (ver fig.1.9) A cp = π d 1 kH g, para nuez A cp = π DkH g.Aquí H g - altura de la tuerca; k– coeficiente teniendo en cuenta el ancho de la base de la rosca: para roscas métricas k≈ 0,75, para tuerca k≈ 0,88; para roscas trapezoidales y de empuje (ver fig. 1.11, 1.12) k≈ 0,65; para rosca rectangular (ver fig. 1.13) k= 0,5. Si el tornillo y la tuerca son del mismo material, entonces solo se verifica el cortante del tornillo, ya que d yo < D.

Condición de resistencia del hilo al enamoramiento tiene la forma

σ cm = q/A cm ≤[σ cm ],

Dónde A cm - área de aplastamiento condicional (proyección del área de contacto de las roscas del tornillo y la tuerca en un plano perpendicular al eje): A cm = pi d 2 Hz, donde (ver Fig.1.9) Dakota del Norte 2 – la longitud de una vuelta a lo largo del diámetro medio; h- altura de trabajo del perfil de rosca; z= H G / R- número de hilos en una altura de tuerca H GRAMO; R- paso de rosca (según la norma, se indica la altura de trabajo del perfil de rosca H 1).

A partir de la condición de igual resistencia de la varilla del perno en tensión bajo la acción de la carga axial y la rosca de la tuerca en flexión, corte y aplastamiento, se determina la altura requerida de la tuerca. Se ha establecido que el primer hilo desde el punto de aplicación de la fuerza toma el 34% de la carga total, el segundo, el 23%, el tercero, el 15% y el décimo, solo el 0,9%. Por lo tanto, todas las vueltas de la rosca de la tuerca después de la décima prácticamente no perciben ninguna carga.

Al igual que la rosca de una tuerca, funciona la rosca del casquillo, en el que se atornilla un tornillo o espárrago. Dependiendo del material del que están hechas las partes en las que se atornillan los pernos, también cambia la profundidad de atornillado de los pernos. Aquí, la magnitud de la carga axial ya se tiene en cuenta, porque cuanto mayor es, mayor es el diámetro del espárrago y mayor la profundidad de atornillado.

Para determinar el paso de rosca p, encontramos a partir de la condición de resistencia al desgaste de la rosca (1) la altura de trabajo del perfil H 1 .

Establecemos preliminarmente el número de vueltas de la tuerca z del rango 6 ... 12, sea z = 10.

Luego, a partir de la condición de resistencia al desgaste (1), la altura de trabajo del perfil de la rosca:

donde d 2 \u003d 18 mm es el diámetro promedio del cálculo (3),

El valor mínimo del paso de rosca, dado que , lo encontramos por la fórmula

3.3 Parámetros de rosca de GOST 9484-81 (GOST 10177-82).

Para valores d 2 = 18 mm (de (3)) y p min = 3,6 mm (de (5)) de GOST 9484-81, un hilo con

d \u003d 20 mm, d 2 \u003d 18 mm, p \u003d 4 mm, d 3 \u003d 15,5 mm.

4 Comprobación de la estabilidad del husillo

Comprobaremos la estabilidad del tornillo según el método del manual.

Un tornillo con flexibilidad >50 puede perder estabilidad bajo la acción de una fuerza de compresión F.

La comprobación de la estabilidad de la hélice se reduce al cumplimiento de la condición.

F ≤ Fcr /S ,

donde F cr \u003d cr A - la fuerza crítica a la que el tornillo pierde estabilidad,

cr - estrés crítico,

A \u003d 188 mm 2 - área de la sección peligrosa (ver cláusula 6);

S4 - margen de seguridad mínimo permitido.

La tensión crítica se calcula en función del valor de la esbeltez:

si 90, entonces de acuerdo con la fórmula de Euler kr =,

donde E 2 10 5 MPa es el módulo de elasticidad del acero;

si 50 ≤ < 90 kr 490 - 2,6 ,

con flexibilidad inferior a 50, la pérdida de estabilidad por parte de la hélice es imposible.

Flexibilidad del tornillo

donde =2 - factor de reducción de longitud para gatos;

yo r yo- altura estimada del tornillo,

yo= 150mm - la altura de la carga;

3,875 mm - radio de giro de la hélice a lo largo del diámetro interior ( d 3 o d 1).

77,42 < 90.

Tensión crítica cr =288.7 MPa , fuerza crítica F cr =288,7*18854275,6 MPa, condición de estabilidad

F= 10000 HF cr /4 = 54275.6/413568.9H

Realizado.

5 Comprobación de la condición de autofrenado.

La condición de autofrenado se observa si el ángulo de hélice de la rosca (ángulo de hélice de la rosca) es menor que el ángulo de fricción reducido " (Figura 4, b).

Figura 4 - .

Al mismo tiempo, el margen para el autofrenado sk

K \u003d "/ 1.2. (6)

Ángulo de hélice de la rosca (ver Figura 4, a) en n=1 (el cálculo se realiza para el diámetro medio de la rosca)

![]() ,

,

ángulo de fricción reducido

" ![]() ,

,

donde f = 0.1 - coeficiente de fricción del par tornillo-tuerca.

Margen de autofrenado

K \u003d "/ \u003d 6 / 4.05 1.48\u003e 1.2.

Por lo tanto, el par de tornillos tiene autofrenado.

6 Elegir la forma del talón y calcular el momento de fricción en el talón

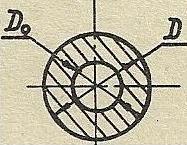

Seleccionamos la superficie de apoyo anular comúnmente utilizada en los gatos (Figura 6). El diámetro interior del anillo D 0 para gatos se puede encontrar a partir de la relación:

Diámetro exterior del anillo D determinamos, con base en la presión específica permitida en la superficie de apoyo de la copa,

Figura 6 - .

para superficies de acero [q] =12 MPa, por lo tanto:

![]() .

.

El momento de fricción en el talón anular (entre el extremo del tornillo y la superficie de apoyo de la copa)

15225,53 N mm,

Dónde F 1 \u003d 0.12 - coeficiente de fricción deslizante para una combinación de materiales de acero y acero.

7 Comprobación de la resistencia del tornillo de avance

En el eje del tornillo bajo carga F surgen esfuerzos de compresión y torsión (ver Fig. 1). Fórmula de cálculo de la tensión equivalente.

Como muestra la experiencia, el funcionamiento insatisfactorio de los engranajes helicoidales suele deberse a desgaste del hilo

Por lo tanto, el cálculo básico de todos los engranajes de tornillo es calculo de desgaste, como resultado de lo cual se determinan el diámetro del tornillo y la altura de la tuerca. Comprobación de la presión media R en un subproceso, se supone que todos los subprocesos se cargan de manera uniforme.

Figura 20 - Cálculo de la transmisión tornillo-tuerca para resistencia al desgaste

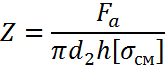

El cálculo de la transmisión por resistencia al desgaste se lleva a cabo a partir de la condición de no exprimir el lubricante, suponiendo que, debido al rodaje, la carga se distribuye uniformemente sobre las roscas:

p out \u003d F a / Az in \u003d F a / (d 2 × H 1 × z in) ≤ [p] out, (15)

Dónde F a– fuerza axial externa;

A- el área de la superficie de trabajo de la bobina;

d 2 - diámetro medio de la rosca;

H 1 - altura de trabajo del perfil de rosca;

z b es el número de vueltas en una tuerca con una altura H: z e = Н/р (aquí R- paso de rosca); [p] out - presión admisible (seleccionada según la Tabla 2).

Tabla 2 - Presión admisible en la rosca para un par de "tornillo-tuerca"

Nota. Para trabajos poco frecuentes, así como para tuercas de poca altura, el valor [p] fuera se puede aumentar en un 20%.

Para el cálculo del diseño, es recomendable transformar la fórmula resultante reemplazando z con (H / p p), denotando ψ H \u003d H / d 2 - factor de altura de la tuerca, ψ h = h/p p - factor de altura del hilo.

Entonces (Fig. 20):

, (16)

, (16)

Tome ψ h \u003d 0.5 para trapezoidal y ψ h \u003d 0.75 para hilos de empuje; ψ h = 1.2 - 2.5 dependiendo de las consideraciones de diseño ( grandes valores para roscas de diámetros más pequeños). valor recibido d 2 consistente con la norma.

Después de calcular la rosca, se comprueba la resistencia de los tornillos muy cargados, como los tornillos niveladores, tomando [] = 0,3 t, y la estabilidad.

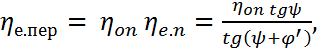

Tornillo-tuerca deslizante de eficiencia de transmisión

En una transmisión tornillo-tuerca deslizante, se producen pérdidas en la rosca y en los cojinetes. Las pérdidas de hilo son la parte principal. Dependen del perfil de la rosca, su paso, el material del par de tornillos, la precisión de fabricación, la rugosidad de las superficies de contacto y el tipo de lubricante:

(24)

(24)

donde η on es un coeficiente que tiene en cuenta las pérdidas en los apoyos. Este coeficiente depende del diseño del mecanismo de tornillo. Así, para los husillos de las máquinas herramienta (soportes - rodamientos) η on = 0,98.

El orden de la tarea número 2

Procedimiento de cálculo:

Seleccione los datos iniciales de acuerdo con el número de la opción dada en la Tabla 3.

,

,

donde ψ H es el factor de altura de la tuerca;

ψ h - factor de altura de la rosca;

[p] out - presión permitida en la rosca.

3. De la tabla 4, según el diámetro promedio calculado d 2, escriba los parámetros del hilo de empuje:

d - diámetro exterior rosca exterior(tornillo);

d 1 - diámetro interior de la rosca exterior;

d 2 - el diámetro promedio de la rosca externa;

d 3 - diámetro interior de la rosca exterior;

P - paso de rosca;

h es la altura del perfil de rosca exterior.

4. Determine el ángulo de avance de la rosca y el ángulo de fricción reducido.

,

,

donde φ' es el ángulo de fricción reducido; f es el coeficiente de fricción (f = 0,1); α - ángulo de rosca (α = 15°).

,

,

donde ψ es el ángulo del hilo; z = 1 (hilo de inicio único); P - paso de rosca; d 2 - el diámetro promedio de la rosca externa.

5. Determine las dimensiones de la tuerca.

a) Altura de la tuerca: ![]() .

.

b) Número de vueltas en la tuerca:

El número de vueltas de la tuerca está permitido hasta 12.

c) Diámetro exterior de la tuerca: ![]()

d) Diámetro de la brida de la tuerca: ![]()

e) Altura de la brida de la tuerca: ![]()

6. Comprobar el número de vueltas y la altura de la tuerca.

,

,

donde z es el número de vueltas; d 2 - diámetro promedio del hilo; h es la altura del perfil de rosca exterior; [ cm] \u003d [p] out - presión permitida en el hilo.

![]() .

.

donde H es la altura de la tuerca; z es el número de vueltas; P - paso de rosca.

7. Determine la eficiencia del gato.

8. Expresar los resultados en forma de cálculos.