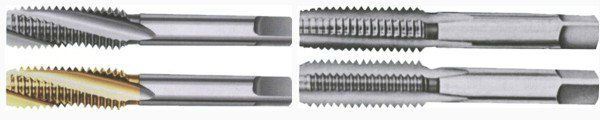

Muchos dispositivos técnicos, así como la mayoría de los artículos domésticos, tienen conexiones roscadas que la humanidad utiliza desde la antigüedad. Las principales herramientas con las que se realizan los elementos de dichas conexiones incluyen un grifo. Su uso permite cortar de forma rápida y sencilla un hilo preciso y de alta calidad en la superficie interior del agujero.

Caracteristicas de diseño

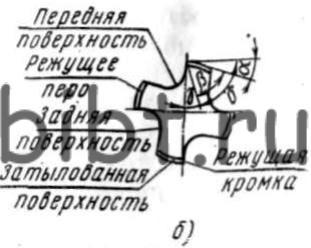

Las primeras herramientas de corte. Hilo interno Se diferenciaba en un diseño primitivo y representaba una varilla tetraédrica, en cuyo extremo de trabajo, afilado bajo un cono suave, se cortaban dientes cortantes. Cuando se usaba un grifo de este tipo, la rosca se cortaba atornillándola en el interior de la tuerca o en un orificio previamente preparado en la pieza de trabajo. Naturalmente, una herramienta de este tipo tenía muchas desventajas, las más importantes de las cuales incluyen la ausencia de una superficie posterior en la parte de corte, así como un ángulo de ataque negativo. Con el tiempo, el diseño de los grifos se ha vuelto más reflexivo y hoy permiten crear roscas internas precisas y de alta calidad.

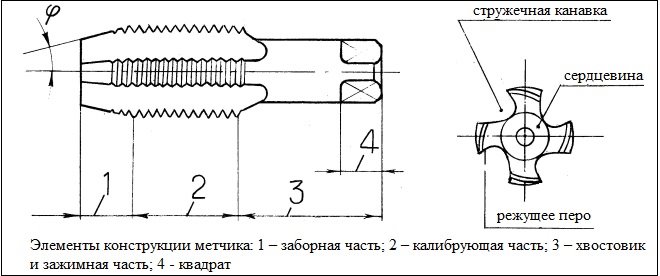

En cualquier grifo para roscar en las superficies internas de piezas de trabajo, independientemente de sus parámetros geométricos y finalidad, existen los siguientes elementos:

- ranuras laterales (puede haber de 2 a 6);

- parte de entrada cónica;

- Pieza calibradora, que tiene forma cilíndrica.

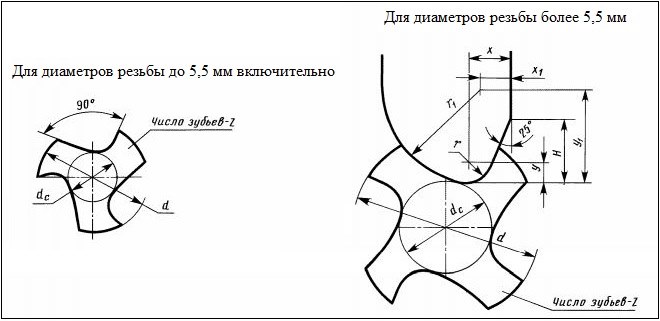

Las ranuras ubicadas en la superficie lateral de la herramienta en toda su longitud realizan simultáneamente dos funciones: asegurar la eliminación de virutas de la zona de procesamiento y facilitar el suministro de fluido de corte (refrigerante) a dicha zona. La forma que tiene la ranura del macho en sección transversal está determinada por sus dos superficies, una de las cuales es la cara frontal del diente cortante de la herramienta y la segunda es su parte posterior. Según el tipo de perfil, las ranuras para virutas son de los siguientes tipos:

- de radio único (con ranuras de esta forma se producen principalmente grifos de calibre);

- con superficies delantera y trasera rectas (las herramientas con ranuras de esta forma se utilizan para roscar el interior de las tuercas);

- con superficies frontales rectas y superficies traseras radiales (la mayoría de los grifos están hechos con ranuras para virutas de este tipo).

Las ranuras se pueden disponer de diferentes maneras: rectas, así como en espiral hacia la derecha o hacia la izquierda. Con ranuras rectas se fabrican grifos de uso general. Con ranuras helicoidales a izquierdas se fabrican machos de roscar que sirven para roscar una pasada. Las virutas creadas por dicha herramienta se mueven delante de ella a lo largo del orificio que se está mecanizando, eliminando así el riesgo de dañar una rosca ya cortada. Cuando se utilizan machos con la dirección correcta de torsión de las ranuras, las virutas se eliminan de la zona de mecanizado hasta el vástago de la herramienta. Por este motivo, los machos a la derecha son ideales para roscar agujeros ciegos.

La parte de entrada del grifo, como se mencionó anteriormente, tiene forma cónica, lo que facilita el proceso de entrada de la herramienta en el orificio a mecanizar. El valor específico del ángulo de inclinación de la pieza de entrada, que puede estar en el rango de 3 a 20 °, se elige según el tipo de procesamiento para el que se utilizará la herramienta: desbaste, intermedio o acabado.

La pieza de calibración cilíndrica se fabrica con un subestimación inversa de hasta 0,1 mm, lo cual es necesario para reducir las fuerzas de fricción que se producen durante el proceso de roscado. Reducir la fuerza de fricción entre la parte de trabajo del grifo y la superficie a mecanizar también lo permite la superficie posterior de los dientes de corte, que se realiza desde su parte superior en 1/3 de su ancho. De este modo se crea una subestimación de la superficie posterior de los dientes cortantes, cuyo valor para herramientas con un diámetro de 12 a 30 mm es de aproximadamente 0,1 mm.

Especies por finalidad

La industria moderna produce diferentes tipos grifos que se diferencian entre sí por el diseño y funcionalidad. Así, según su finalidad, los grifos pueden ser de uno de los siguientes tipos.

CerrajerosEstas herramientas suelen ser manuales y se utilizan junto con una llave especial, con la que se da rotación al grifo. Como regla general, se producen y utilizan en juegos que constan de dos o tres herramientas, cada una de las cuales elimina solo una parte del margen de la superficie tratada. Las dimensiones de los grifos incluidos en dicho kit (en particular, sus diámetros de trabajo) difieren. La primera de las herramientas, en cuyo vástago se aplica una designación en forma de un guión, se utiliza para desbaste, la segunda (con dos guiones en el vástago) para intermedio y la tercera (respectivamente, con tres guiones). para terminar el hilo que se está cortando.

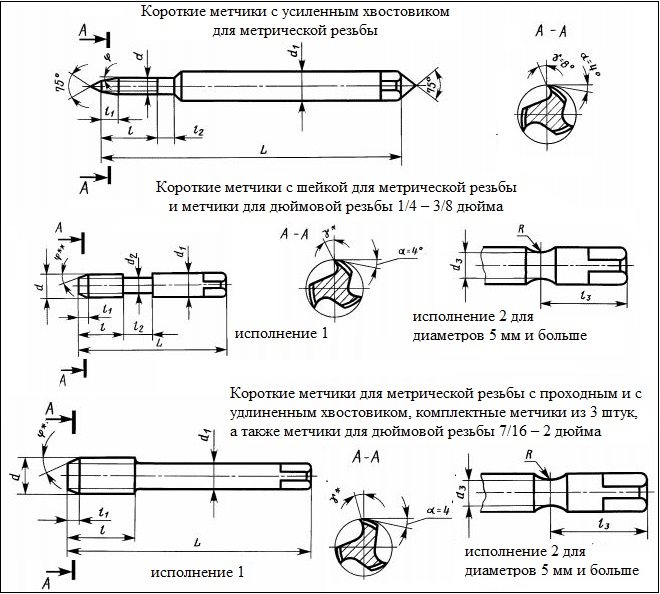

Se trata de herramientas con las que se pueden cortar roscas tanto manualmente como en máquinas de diversos tipos (torneado, taladrado, agregado, etc.). Estos grifos se diferencian de los grifos metálicos sólo por una parte de entrada ligeramente más corta y una mayor resistencia a las tensiones mecánicas.

llave

Con la ayuda de estas herramientas, como su nombre indica, roscan tuercas. Las tuercas, en las que ya se cortan los hilos con un grifo de este tipo, no se desenroscan de la herramienta, sino que se mueven hacia su cola alargada. Los vástagos de los machos para tuercas, con los que se cortan roscas en las taladradoras, tienen forma rectilínea. Las tuercas con roscas ya roscadas, movidas a dicho vástago, simplemente se sacuden después de retirar la herramienta del mandril de la máquina. Para cortar tuercas en máquinas roscadoras, se utilizan machos de roscar, cuyos vástagos tienen forma curva. Al roscar de esta manera, las tuercas, presionadas entre sí, se empujan a lo largo del vástago curvo de la herramienta, llegan a su extremo y caen en el recipiente preparado.

Los requisitos para el diseño y las dimensiones de los machos de roscar manuales y de máquina para cortar roscas métricas están estipulados en GOST 3266-81, que se denomina: “Grifos de máquina y de mano. Diseño y dimensiones.

Puede familiarizarse con los requisitos GOST para grifos manuales y mecánicos descargando el documento en formato pdf desde el siguiente enlace.

Tipos por diseño

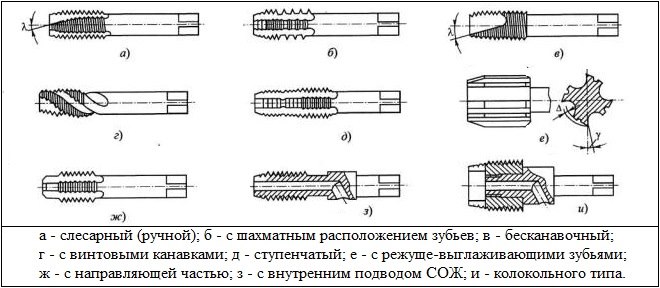

Según su diseño, los grifos también se dividen en diferentes tipos. Entonces, dependiendo de este parámetro, se distinguen las herramientas:

- con flautas acortadas, que también se denominan sin flautas (el diseño de dichos machos de roscar está especialmente diseñado para cortar roscas en piezas hechas de aceros dúctiles con bajo contenido de carbono, aleaciones de aluminio y aceros aleados de alta resistencia);

- con ranuras ubicadas a lo largo de una línea helicoidal (instale dichas herramientas en centros de mecanizado y utilícelas para cortar roscas ciegas);

- con dientes cortantes colocados en forma de tablero de ajedrez (debido al hecho de que los dientes cortantes en la parte de calibración de dicha herramienta están cortados a lo largo de uno, es posible reducir la fuerza de fricción durante el procesamiento);

- tipo escalonado con una parte de trabajo dividida en dos secciones, cada una de las cuales realiza su función (por ejemplo, hay grifos escalonados, la primera sección de los cuales funciona según el circuito del generador y la segunda, según el perfil; para otros tipos de herramientas escalonadas, la primera sección realiza la función de corte y la segunda, la de alisado);

- combinado (en realidad son dos herramientas en una: su parte cortante, realizada en un solo diseño, comienza con un taladro y termina con un macho);

- grifos para brochar que se utilizan para cortar roscas en un orificio pasante de cualquier diámetro (con su ayuda, se cortan roscas en tornos, en cuyo mandril se fija la pieza de trabajo y en el portaherramientas, el vástago de la herramienta utilizada; el movimiento de el macho durante el roscado está garantizado por el avance automático del soporte de la máquina y la rotación de la pieza de trabajo, la rotación del husillo);

- con una cavidad interna, por lo que la herramienta se enfría durante el procesamiento (el uso de tales machos instalados en equipos especializados o multioperativos puede aumentar significativamente la productividad del roscado);

- grifos de campana (tales grifos se utilizan para cortar roscas internas de gran diámetro (50–400 mm) y tienen una estructura prefabricada que consta de elementos de corte individuales).

Estructuralmente, todos los grifos enumerados anteriormente son tan diferentes entre sí que incluso puedes distinguirlos por la foto.

Tipos de hilo

Utilizando machos de diferentes categorías, así como diferentes tipos de matrices, es posible formar roscas en las superficies internas de las piezas. varios tipos. Dependiendo del tipo de hilo que se corta, los machos se dividen en las siguientes categorías.

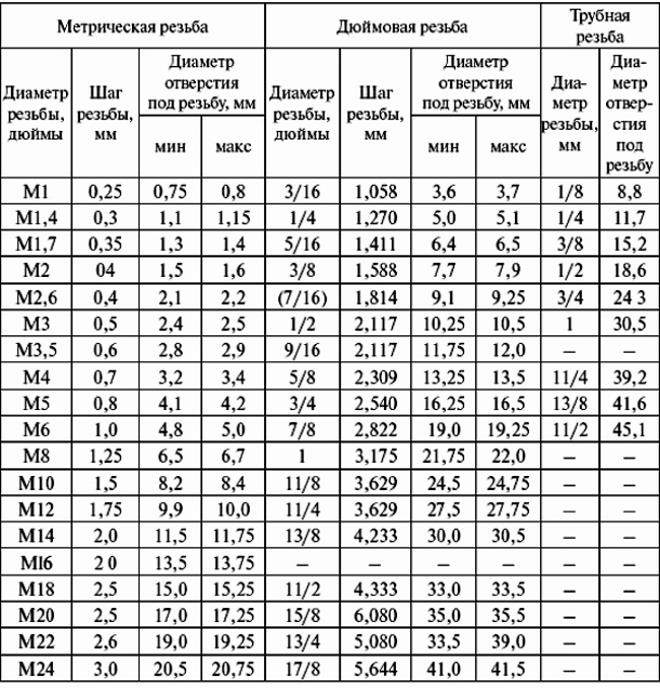

MétricoSon grifos con los que se cortan roscas métricas. El elemento de hilo cortado en tales casos tiene la forma de un triángulo isósceles y todos sus parámetros se miden en milímetros. La marca de dichos grifos contiene la letra "M". Para seleccionar grifos métricos y el diámetro del orificio preparatorio, se utiliza una tabla de referencia especial.

PulgadaLa parte de trabajo de estos grifos tiene forma cónica. El diámetro de las herramientas en pulgadas se mide en pulgadas y el paso se mide en el número de hilos por pulgada (25,4 mm). La pendiente de la superficie media de los grifos de este tipo es de 1°47’24”.

TuboEsto incluye grifos cilíndricos y cónicos utilizados para cortar roscas en accesorios de tuberías.

Tabla 1. Parámetros del grifo y tamaño del orificio del grifo

Los machos se pueden utilizar para hacer agujeros con roscas tanto a derechas como a izquierdas. Los machos para roscas a izquierdas, en comparación con la realidad o en la foto, con herramientas del tipo correcto, se diferencian de estos últimos solo en la dirección de la hélice de su parte cortante.

La forma tradicional de articular varias piezas es mecánica. En el caso de las tuberías, esto significa unirlas mediante conexiones roscadas y accesorios adecuados. Básicamente, esta técnica se utiliza al unir muestras de metales o algunos materiales compuestos. Qué herramientas se utilizan para cortar roscas en tuberías y cómo se hace exactamente esto es el tema del artículo propuesto.

Según la siguiente tabla, es fácil descubrir en qué se diferencia un tipo de hilo de otro.

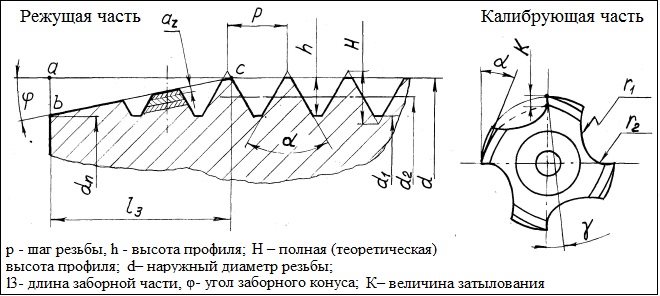

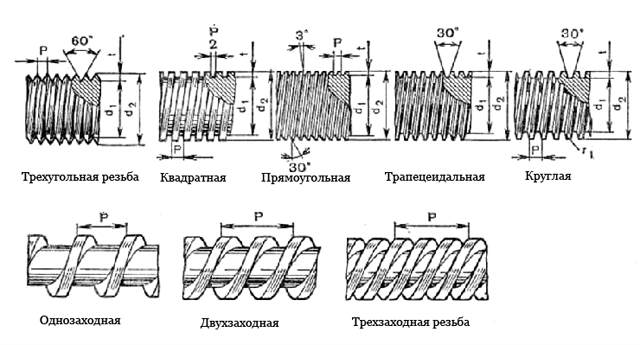

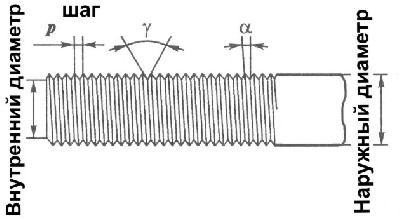

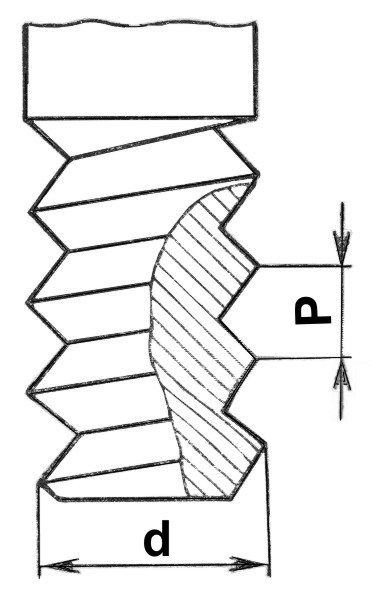

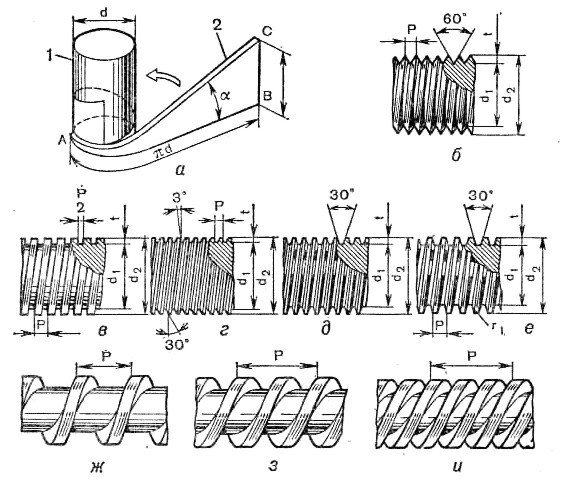

Los principales parámetros de la rosca (paso, diámetros, altura del perfil, etc.) se muestran en los diagramas.

Tecnología de corte de hilos y herramientas necesarias.

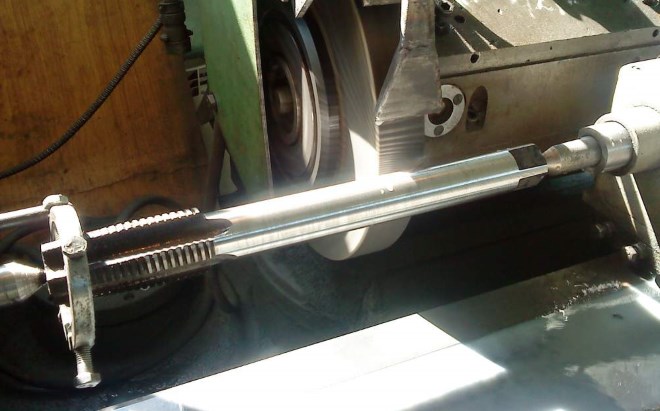

El hilo se puede obtener tanto manualmente como mediante máquinas herramienta. No tiene sentido considerar la última opción, ya que el especialista conoce bien todos los matices de dicho trabajo. Además, el roscado se puede realizar en varios modelos de instalaciones, utilizando una herramienta u otra, según el tipo de máquina.

Pero en la vida cotidiana o durante los trabajos de instalación de un objeto, el hilo se corta, salvo raras excepciones, utilizando los dispositivos más simples o, como dicen, con sus propias manos. Esto es más interesante para el lector, por lo que nos detendremos en los métodos de corte manual.

Rosca exterior

Muere (empleados). La gama de estos productos es significativa. Cada muestra corresponde a un determinado diámetro de la tubería sobre la que se realiza el corte.

Los troqueles difieren en la calidad del procesamiento del metal y se clasifican en productos para corte "desbastado" (áspero) y "fino" (acabado). Precio: desde 68 rublos por muestra.

Porta matrices. Disponible en varias modificaciones: convencional, universal, con trinquete. Precio - desde 139 rublos.

En la figura se desprende claramente cómo se ensambla el dispositivo para enhebrar.

Procedimiento de corte de hilo

- Cortar el extremo de la tubería. El ángulo es recto con respecto al eje longitudinal. Herramientas: cortatubos o.

- Preparación de la superficie del sitio. El área donde se supone que se debe cortar el hilo se limpia cuidadosamente de depósitos extraños.

- Primer roscado. Se monta una matriz "áspera" en la tubería. Para un mejor deslizamiento, se aplica una fina capa de aceite en la zona tratada.

- Segundo pase. La herramienta de "acabado" está instalada. Se enrolla en la tubería gradualmente, con un cambio sistemático de dirección del movimiento (a lo largo y luego en sentido antihorario). Se controla visualmente la limpieza del hilo y se determina la suficiencia de determinadas acciones.

- Control de calidad. Para determinar la corrección del corte (ausencia de defectos, curvaturas, etc.), se instala en la tubería cualquier producto (con los parámetros de rosca adecuados) que se pueda atornillar a un diámetro determinado: un accionamiento, un acoplamiento, una tuerca. Si la muestra pasó fácilmente por toda el área, el trabajo se puede considerar terminado.

Hay otra herramienta para cortar hilos externos: klupp. Lleva no mucho tiempo en el mercado, y no todos los cerrajeros, incluso con experiencia, pueden presumir de haber trabajado con él. El dispositivo es bastante sencillo.

La base está tomada de un troquel conocido. Pero los filos de corte son enchufables. De hecho, se trata de un ensamblaje, mientras que el lerka es un producto monolítico. Los Klupps se dividen en muestras manuales y modelos electricos. Por lo tanto, para aumentar la productividad en condiciones domésticas, no será necesario comprar (alquilar) la máquina. El precio de los klupps es de 479 rublos. También se venden en juegos, por lo que hay donde elegir.

El coste de los kits es de 14.570 rublos (mecánicos) y de 32.800 rublos (eléctricos). Los fabricantes también suministran muestras con cortadores intercambiables, lo que los hace más cómodos de usar (desde 798 rublos / pieza). Hay productos para los que no se necesitan soportes. Se giran fácilmente con una llave de boca (de gas).

Hilo interno

Grifos. Al igual que ocurre con las matrices, cada diámetro tiene su propia herramienta.

Precio - desde 412 rublos.

Porta grifos. El propósito es claro. El segundo nombre utilizado es collar. Precio - desde 170 rublos.

- Recortar el extremo y limpiar (pero en este caso, desde el interior de la tubería).

- Lubricación de la zona de trabajo.

- Roscado primario y secundario.

- Control de calidad atornillando un tornillo adecuado.

Características del roscado en materiales compuestos.

Esto se aplica principalmente a los tubos de fibra de vidrio, ya que los productos de PP, PE y metal-plástico se conectan de formas completamente diferentes. La tecnología de roscado con una herramienta es algo diferente de una operación similar realizada en productos metálicos. Dicha conexión no tiene una alta resistencia, pero para la fibra de vidrio se considera la principal y se usa con mucha más frecuencia que los métodos de vertido del compuesto, prensado, formación de perfiles y muchos otros.

¿Qué se tiene en cuenta a la hora de cortar un hilo?

- Esquema de refuerzo de fibra de vidrio. En base a esto se determina la dirección del procesamiento de la muestra.

- Baja conductividad térmica del composite. Para evitar el sobrecalentamiento de la herramienta, es necesario garantizar una disipación eficaz del calor. El método de enfriamiento con un líquido especial cuando se trabaja con dichos materiales no es aplicable debido a la mayor absorción de humedad de muchos de ellos.

- Baja precisión de corte de hilo. En primer lugar, por la elasticidad de la fibra de vidrio y su estructura específica. Si los requisitos para este parámetro son altos, se selecciona otro método de procesamiento.

- Estructura estratificada del material. Esto es especialmente evidente con un mayor desgaste de la herramienta de corte. En cualquier caso, después del roscado se limpia la zona de trabajo.

- Requisitos especiales para la tuberculosis. En primer lugar, por la mayor formación de polvo.

Por sí sola, la tecnología de cortar cualquier hilo no es algo complicado. Todas las operaciones son simples. Buena elección Las herramientas, el cumplimiento del algoritmo de acciones y la consideración de las características del hardware procesado garantizan un resultado excelente.

Acceso directo http://bibt.ru

Herramientas para cortar roscas internas y externas. Grifos. Muere.

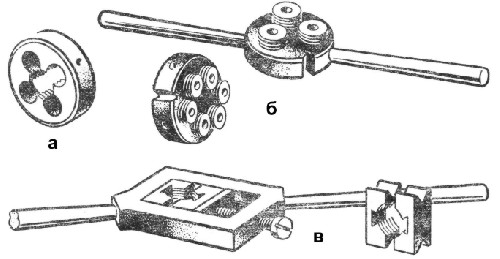

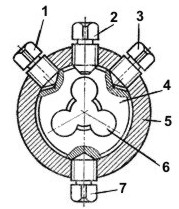

Las roscas internas se cortan con un grifo (Fig. 36, a) y las externas con matrices redondas (Fig. 36, c, d).

Arroz. 36. Herramientas de roscado:

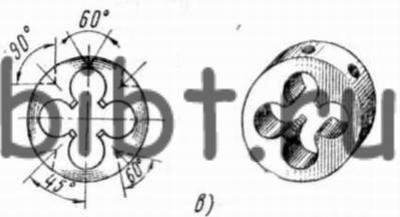

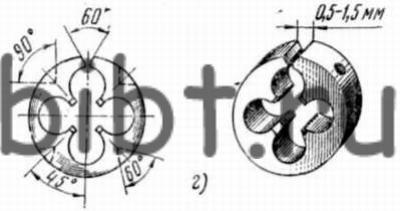

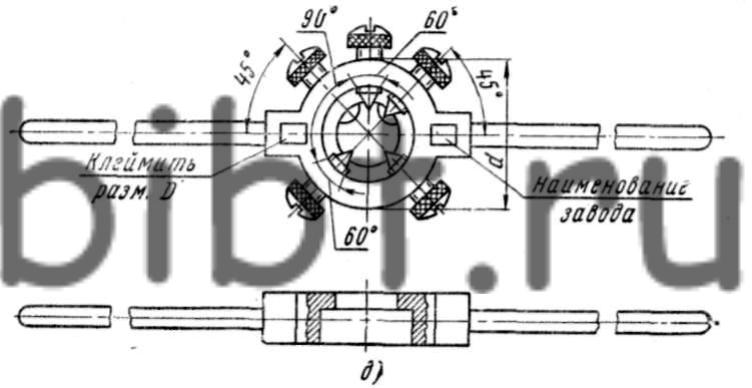

a - grifo y sus elementos, b - ángulos de afilado del grifo: α - trasero, γ - delantero, β - puntas, δ - ángulo de corte, c - troquel redondo macizo, d - troquel partido, d - llave para troqueles redondos

grifos Realizado en forma de tornillo con ranuras rectas o helicoidales. Las ranuras forman los bordes cortantes. El grifo consta de una pieza de trabajo y un vástago. Al final del vástago hay un cuadrado para fijar el grifo en el mandril o en el collar. La parte de trabajo del grifo consta de las piezas de entrada (cónicas) y de calibración. La parte entrante corta el hilo, la parte calibradora sirve para guiar el corte y para limpiar y calibrar el agujero roscado.

Los hilos manuales se cortan con un juego compuesto por dos o tres machos: rugoso, medio y fino. Primero córtelo en bruto y luego en tamaño mediano. El macho fino se utiliza para el roscado y dimensionamiento final. Los machos se distinguen por el número de muescas en el vástago.

Además de los machos manuales, existen machos de máquina que se diferencian de los machos manuales por la forma de su parte de trabajo.

Los grifos vienen con roscas derecha e izquierda. Al cortar una rosca a la derecha, el grifo se gira en el sentido de las agujas del reloj y al cortar una rosca a la izquierda, en el sentido contrario a las agujas del reloj.

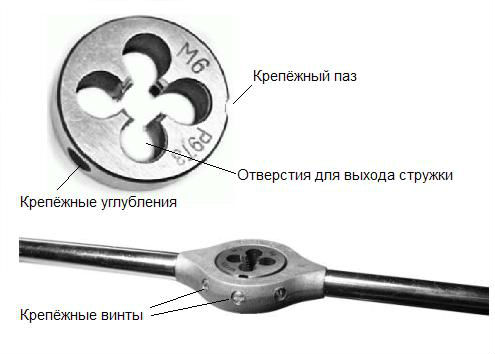

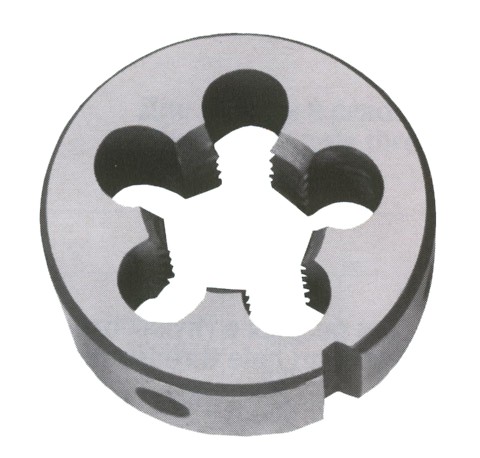

Muere(ver Fig. 36, c) se utilizan al roscar tanto manualmente como en máquinas. La matriz tiene una ranura gracias a la cual se regula, es decir, el diámetro de la rosca aumenta o disminuye ligeramente entre 0,1 y 0,25 mm. La placa se ajusta con tres tornillos de la perilla (ver Fig. 36, d): uno ingresa a la ranura y, cuando se atornilla, puede expandir ligeramente la placa y los otros dos pueden comprimirla.

Para cortar roscas externas Se utiliza una herramienta especial: matrices. Básicamente, el diseño de su aparato de corte es similar al diseño de un macho para cortar roscas internas. Sin embargo, si el macho es un tornillo con ranuras cortadas a lo largo, entonces la matriz es una tuerca con ranuras cortadas que forman los bordes cortantes de la herramienta.

Muere y trabaja

La parte de trabajo del dado.(Fig. 3.94) consta de dos partes: admisión y calibración. La parte de entrada es cónica con un ángulo de 40 ... 60 °, está ubicada a ambos lados del troquel y su longitud es de 1,5 ... 2 vueltas. La pieza de calibración suele constar de 3 ... 5 vueltas.

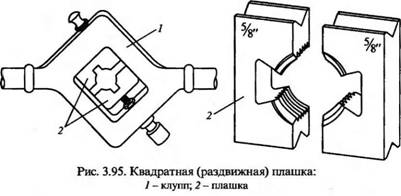

Cuando el cerrajería (manual) corta hilos externos. Se utilizan troqueles de varios diseños.: redondos, que a veces se llaman lehrs, deslizantes (klupps) y especiales, para cortar tubos.

Troqueles redondos (lerks)(ver Fig. 3.94) son un anillo roscado con varias ranuras para la formación de bordes cortantes y la eliminación de virutas al roscar. Los troqueles redondos se hacen macizos y partidos, elásticos. La rosca de las varillas se corta con la ayuda de matrices manualmente mediante perillas o en máquinas perforadoras y torneadoras mediante mandriles especiales. Los troqueles divididos, debido a sus propiedades elásticas, le permiten ajustar el valor del diámetro promedio de la rosca.

Los estudiantes hacen de aceros aleados para herramientas de grados 9XC y HVSG o acero rápido.

Troquel cuadrado (deslizante)(Fig. 3.95) consta de dos mitades fijadas en un marco especial con asas, un kluppe, cuyas protuberancias angulares entran, respectivamente, en las ranuras del troquel que sujeta sus mitades. Una de las mitades del troquel se puede mover para ajustar el troquel al diámetro de rosca promedio requerido. La placa se fija con tornillos. En la actualidad, el roscado con este tipo de matrices es muy raro, ya que no proporcionan suficiente precisión de roscado.

La placa se fija con tornillos. En la actualidad, el roscado con este tipo de matrices es muy raro, ya que no proporcionan suficiente precisión de roscado.

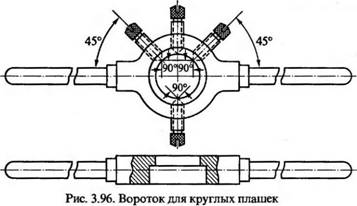

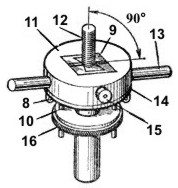

Los collares para matrices redondas (Fig. 3.96) son un marco redondo con un hueco en cuyo orificio se coloca una matriz redonda. Se evita que la matriz en el orificio gire mediante tres tornillos de bloqueo, cuyos vástagos cónicos entran en los huecos hechos en la generatriz del cuerpo de la matriz. El cuarto tornillo le permite ajustar el diámetro medio de la rosca.

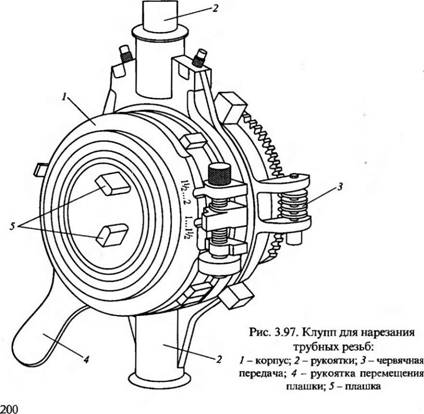

Herramienta y proceso para cortar roscas externas de tuberías (Fig. 3.97). La mayoría de las veces, las roscas externas de las tuberías se cortan mediante matrices deslizantes. Klupp está equipado con un juego de troqueles para cortar roscas de tubos con un diámetro de 1/2 ...% de pulgada, 1 ... 1 '/4 pulgada y 1 '/2 ..2 pulgada y está diseñado de tal manera que cuatro matrices 5 que se mueven en su cuerpo 1 pueden acercarse o alejarse simultáneamente del centro. El movimiento de los troqueles se realiza mediante un dispositivo giratorio especial del troquel: una placa frontal, accionada por el mango 4. El ajuste exacto de los troqueles al tamaño del hilo que se está cortando se realiza mediante el dial en el cuerpo del la matriz y los movimientos de instalación se realizan mediante un engranaje helicoidal 3. Después de instalar las matrices a un tamaño de rosca determinado, su posición se fija presionando un tope especial: "perros". Después del roscado, la matriz de tornillo no se atornilla de la pieza mecanizada, sino que las matrices se separan girando el mango 4 de la matriz de tornillo y se retiran de la pieza de trabajo mecanizada. Además de las matrices de corte, la matriz roscada tiene tres matrices guía (lisas, sin rosca). Proporcionan una posición estable de la matriz sobre la tubería durante el procesamiento; su instalación se realiza girando el tornillo sin fin del engranaje 3. En tuberías con un diámetro de una pulgada o menos, las roscas se cortan manualmente con matrices especiales para tubos redondos.

Al cortar roscas en tuberías. Se debe tener en cuenta la naturaleza de su conexión en la tubería. Al roscar para una conexión de tubería permanente, la longitud de la parte roscada de la tubería debe ser la mitad de la longitud del acoplamiento, menos la longitud de la rosca por 1 ... 1,5 vueltas de rosca. Al roscar conexiones de tuberías plegables ("en un ramal"), se corta una rosca en una tubería, como en las conexiones de una pieza, y en el otro extremo de la tubería, la longitud de la parte roscada debe ser la suma de las longitud del acoplamiento, contratuerca menos 1 ... 1,5 de la longitud de la vuelta para una rosca determinada.

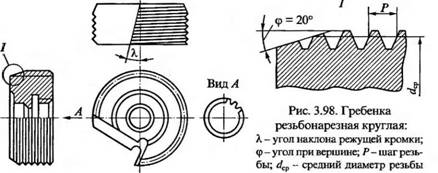

(Fig. 3.98) se utilizan para cortar roscas de tuberías en máquinas cortadoras de metales (tornear y taladrar) utilizando mandriles especiales. Los peines se fabrican en juegos de cuatro piezas; el hilo de cada peine del juego está desplazado con respecto al anterior en 1/4 del paso del hilo.

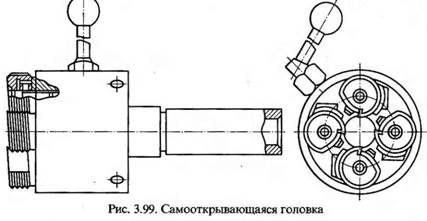

Para enhebrar con peines, se diseñan cabezales especiales de corte de tornillos de apertura automática (Fig. 3.99), en los que se instalan los cuatro cabezales del conjunto.

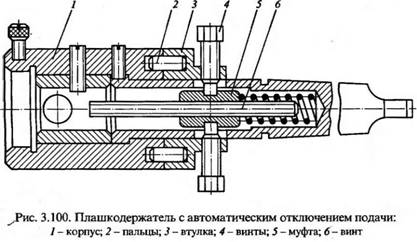

Al cortar roscas externas en máquinas perforadoras y torneadoras, se utiliza un dispositivo especial: un soporte para roscas con apagado automático del avance (Fig. 3.100). El dispositivo consta de un vástago en el que se instala un casquillo con pasadores presionados en él 2. Se atornillan tornillos 4 en el casquillo, cuyos extremos pueden entrar en los orificios del acoplamiento 5. Se coloca un tornillo de ajuste 6 dentro del acoplamiento. agujero del husillo taladro, o en el orificio de la pluma del contrapunto torno. Durante el procesamiento, el extremo de la varilla procesada sale de la matriz y se apoya contra el extremo del tornillo 6, lo que hace que se mueva dentro del vástago. Sobre el tornillo se enrosca un embrague 5 que, moviéndose junto con el tornillo b, comprime el resorte. El movimiento del embrague 5 a través de los tornillos 4 se transmite al manguito 3, que se mueve a lo largo Superficie exterior vástago hasta que los dedos 2 salgan de los agujeros del cuerpo. En el momento en que los dedos 2 abandonan el cuerpo 1, éste, junto con la placa instalada en él, comienza a girar. Al cambiar la rotación de la máquina a inversa, garantizan la retirada del troquel de la zona de corte. Ajustando el saliente del tornillo del acoplamiento, se pueden cortar roscas de varias longitudes.

Los líquidos lubricantes-refrigerantes (refrigerantes) durante el roscado sirven para facilitar las condiciones de trabajo de la herramienta, reducir la rugosidad de la superficie mecanizada y, en consecuencia, mejorar la calidad de la rosca obtenida durante el roscado. La elección del refrigerante depende del material de la pieza a mecanizar. Así, por ejemplo, para enfriar acero (estructural, para herramientas y aleado), hierro fundido, cobre y aluminio, se utiliza con mayor frecuencia una emulsión. Además, el queroseno se utiliza para enfriar hierro fundido y aluminio.

El roscado de cobre, latón y bronce se puede realizar sin refrigeración.

Corte de hilo externo

Hilo representa Ranura helicoidal formada en piezas giratorias.. Se utiliza mucho para conectar piezas entre sí (fijación) y para transmitir movimiento (como, por ejemplo, en el husillo de un torno o un tornillo de banco).

Utilizado en conexiones roscadas. pernos, horquillas Y tornillos. Tornillo - una varilla cilíndrica con cabeza en un extremo y roscada en el otro (ver figura a la derecha A). Horquilla - una varilla cilíndrica con rosca en ambos extremos. Se atornilla un extremo del espárrago a una de las piezas a unir, y en el otro extremo se instala la pieza a sujetar y se enrosca la tuerca ( b). Tornillo - una varilla cilíndrica con una rosca para atornillar en una de las piezas conectadas y una cabeza de varias formas ( V).

Elementos básicos del hilo.

: ángulo de hélice A,

paso de rosca R, ángulo de perfil en, diámetros exterior e interior(figura izquierda). Dependiendo del destino Conexión roscada aplicar diferentes tipos hilos

Por la dirección de los giros talla sucede bien Y izquierda(figura derecha). La mayoría de las veces corta el hilo correcto.

Para cortar hilos de sujeción externos, se utiliza una herramienta especial: muere. Ellos son redondo(figura izquierda A), enrollado de hilo(b) Y corredizo(V).

Troquel redondo (fig. derecha) tiene la forma de una tuerca de acero endurecido. La rosca de la matriz es atravesada por orificios longitudinales pasantes. Los filos de corte formados en forma de cuña y ranura garantizan el corte de la pieza de trabajo y la salida simultánea de la viruta. Para que el extremo de la varilla (en bruto) entre mejor en la matriz desde los lados del extremo, su rosca tiene una altura de perfil más baja. Esta es la llamada parte de la valla. Se proporcionan matrices redondas según la norma para cortar roscas métricas con un diámetro de 1 a 76 mm. Se colocan en nidos. porta troqueles y se fija allí con pernos (o pernos) con una ranura para un destornillador.

morir 4 (fig. izquierda) con recortes especiales 6 sujetado en porta troqueles 5 o en manivela tres o cuatro tornillos, dependiendo de su tamaño y condiciones de funcionamiento. Uno o dos tornillos 7 servir para asegurar tornillos 1 Y 3 - para fijar y comprimir el troquel al ajustar su tamaño después de cortar el puente. La placa se afloja con tornillos 2 .

En caso troquel laminador de hilo (arroz. b arriba) rodante instalado rodillos ajustables roscados. El metal de la pieza de trabajo no se corta, sino que se extruye. Gracias a esto, la superficie del hilo está más limpia y el hilo en sí es mejor y más preciso.

Troqueles prismáticos deslizantes

(arroz. V arriba) constan de dos semiplacas deslizantes y retráctiles.

Troqueles prismáticos deslizantes

(arroz. V arriba) constan de dos semiplacas deslizantes y retráctiles.

De particular interés es un pomo para instalar y fijar matrices (fig. a la derecha) con un anillo guía adicional 16

que ayuda a mantener la dirección en piezas de trabajo cilíndricas 12

(varillas, empujadores de moldes y tornillos, extractores de matrices). Se puede utilizar un dispositivo adicional en collares convencionales.

En la parte interior de la jaula. 1

el pomo tiene una ventana cuadrada mecanizada con troqueles prismáticos insertados. Se instala un tornillo en el costado de la jaula. 15

, presionando los troqueles 9

durante la operación, y desde los lados del clip hacia el cuerpo 11

atornillado dos asas 13

para agarre manual. Se instala una arandela en la parte inferior de la jaula. 14

fijado con tornillos 8

y dos pasadores guía 10

a lo largo del cual se mueve el anillo 16

.

Para cortar un hilo con un troquel en una varilla, primero debes averiguarlo. diámetro exterior de la rosca d y ella paso R(ver figura a la izquierda). Estos datos están indicados en la placa. Luego, de acuerdo con la tabla (ver tabla a continuación), determine el diámetro de la varilla para esta rosca y seleccione la pieza de trabajo.

| Diametro de hilo | Paso(R) | diámetro de la varilla | |

| El menos | más grande | ||

| m5 | 0,75 | 4,8 | 4,8 |

| m 6 | 1 | 5,8 | 5,8 |

| m 8 | 1,25 | 7,8 | 7,9 |

| M 10 | 1,5 | 9,75 | 9,85 |

| M 12 | 1,75 | 11,76 | 11,88 |

Al mismo tiempo, hay que tener en cuenta que cuando se corta un hilo, el metal, especialmente el cobre, el acero dulce, se “estira”. Como resultado de esto, el diámetro de la varilla aumenta ligeramente y aumenta la presión sobre la superficie roscada de la matriz. Se calienta, las virutas se pegan a los bordes cortantes y el hilo se “rasga”. Todo esto reduce su calidad. Es por eso el diámetro de la varilla debe ser menor que el diámetro exterior de la rosca en 0,1 ... 0,3 mm, dependiendo del tamaño de la rosca. Si el diámetro de la varilla es inferior a 0,4 ... 0,5 mm del diámetro exterior de la rosca, entonces el perfil de la rosca está incompleto.

La pieza de trabajo seleccionada debe enderezarse, marcarse, cortarse de acuerdo con las marcas y, fijándola en un tornillo de banco, achaflanar con una lima (fig. a la derecha A) para que la parte de entrada del troquel capture el metal más fácilmente. La calidad del troquel debe comprobarse mediante inspección externa y atornillándolo a un perno o espárrago con la rosca intacta. También es necesario comprobar cuidadosamente la calidad de la fijación de la matriz en el portamatriz para excluir posibles deformaciones y deslizamientos en el casquillo.

La pieza de trabajo seleccionada debe enderezarse, marcarse, cortarse de acuerdo con las marcas y, fijándola en un tornillo de banco, achaflanar con una lima (fig. a la derecha A) para que la parte de entrada del troquel capture el metal más fácilmente. La calidad del troquel debe comprobarse mediante inspección externa y atornillándolo a un perno o espárrago con la rosca intacta. También es necesario comprobar cuidadosamente la calidad de la fijación de la matriz en el portamatriz para excluir posibles deformaciones y deslizamientos en el casquillo.

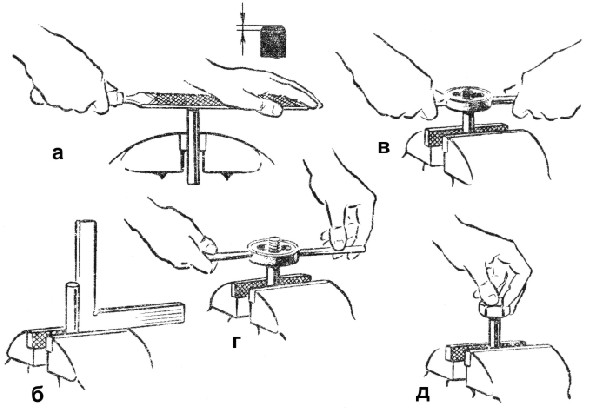

Antes de roscar, se marca su longitud en la varilla, la varilla se fija en un tornillo de banco de modo que el extremo que sobresale por encima del plano superior de las mordazas sea 20 ... 25 mm más grande que la parte cortada. La varilla se coloca a lo largo del cuadrado en un ángulo de 90 ° con respecto a los planos superiores de las mandíbulas (Fig. b). La matriz, fijada en el portamatriz, se coloca en el extremo superior de la varilla y, con una ligera presión, sin permitir que la matriz quede torcida, se gira (Fig. V). Después de cortar 1-2 hilos de rosca, se vuelve a comprobar la coincidencia de los ejes de rotación del troquel y la varilla.

Después Lubrique la parte roscada de la varilla con aceite., cortando el troquel y girando el troquel, presionando uniformemente ambas manijas del porta troquel (Fig. GRAMO). La rotación debe ser recíproca: una o dos vueltas hacia la derecha y media vuelta hacia la izquierda. En este caso, la viruta se rompe y sale por el orificio longitudinal. Esto facilita el enhebrado y mejora la calidad del hilo.

Se comprueba la calidad de los hilos cortados en condiciones de producción. micrómetros de hilo, calibres de hilo-anillos y tapones de tornillo(ver figura a la izquierda). En condiciones escolares, está permitido comprobar la rosca con tuercas.

Después de terminar el trabajo, se retira el troquel del soporte, se limpia a fondo con un cepillo para quitar las virutas, se limpia con un trapo y se lubrica con aceite.

El roscado con matriz también se puede realizar en un torno.

Al cortar roscas, la matriz debe fijarse firmemente en el soporte de la matriz.

Durante el trabajo tenga cuidado de no meter la mano entre el mango portamatriz y el soporte.

Utilice un cepillo o engrasador para lubricar.

No sople las virutas del troquel, utilice un cepillo de barrido.

No permita que el aceite entre en contacto con la ropa o las manos.

En las fábricas se utilizan tornillos templados, que se introducen a través de agujeros perforados en dos o más piezas de chapa que se van a unir. Los tornillos, cortando hilos en los agujeros, conectan estas partes. Este método de conexión roscada es económico y acelera el proceso de montaje. Muchas empresas ahora utilizan autoextruido Tornillos para piezas de acero y fundición cuya dureza sea inferior a la de los tornillos.

Las roscas de pernos y espárragos de pequeño diámetro se realizan en tornos automáticos simultáneamente con la fabricación de los propios pernos. Tornillos y pernos también producir en las prensas.

Generalizado en la producción en masa. enrollado de hilo externo. Después del paso entre los rodillos, se forma una rosca en la varilla. Algunas roscadoras utilizan insertos de carburo en lugar de rodillos.

Los principales términos y conceptos necesarios para dominar el material se describen a continuación.

Los principales elementos del hilo:

Diámetro de rosca exterior- este es el diámetro de un cilindro imaginario, cuya superficie coincide con las cimas de la rosca exterior y los valles de la rosca interior.

Diámetro interior de la rosca- el diámetro del cilindro, cuya superficie coincide con las partes superiores de la rosca interior y las depresiones de la rosca exterior.

Diámetro medio de hilo- el diámetro de un cilindro coaxial imaginario con rosca, cuya generatriz corta el perfil de la rosca en el punto donde el ancho de la ranura es igual a la mitad del paso de la rosca.

Ángulo de perfil- el ángulo entre los lados del perfil, medido en sección axial.

Perfil superior- sección del perfil que conecta los lados del saliente.

cavidad del perfil- sección del perfil que conecta los lados de la ranura.

Paso de rosca: la distancia entre flancos de perfil adyacentes del mismo nombre en dirección paralela al eje de la rosca.

Ángulo de rosca- el ángulo formado por la tangente de la hélice al punto que se encuentra sobre el diámetro medio del hilo y el plano perpendicular al eje del hilo.

Ángulo de perfil- el ángulo entre los lados de la bobina, medido en un plano que pasa por el eje del hilo.

Sistema de hilos.

Los siguientes hilos se utilizan en la industria:

rosca métrica- tiene un perfil triangular y sirve principalmente para conectar piezas entre sí.

Las roscas métricas se dividen en dos grupos: hilo métrico con un gran paso Y rosca métrica de paso fino para diámetros 0,25-600 mm.

Rosca cónica para tubo- tiene el mismo propósito que el cilíndrico. La estanqueidad necesaria de la conexión se consigue mediante la deformación de las roscas cónicas del tubo.

Rosca cónica en pulgadas con un ángulo de perfil de 60 grados. La rosca cónica en pulgadas se utiliza para obtener conexiones ajustadas.

hilo en pulgadas

- Se utiliza para fijar piezas de máquinas con pernos, tornillos y espárragos.

hilos trapezoidales- se utilizan principalmente para husillos de máquinas herramienta y otras transmisiones de potencia.

hilos trapezoidales subdividido en grande, normal y pequeño.

Hilos de empuje- grandes, normales y pequeños - se utilizan principalmente para hélices de marcha y de carga (con una carga grande) con carga que actúa unilateralmente. En casos raros, se utilizan como sujetadores.

Hilo rectangular- utilizado para carga y tornillos de avance. El hilo es difícil de fabricar y presenta desventajas que limitan su utilización.

Rosca de tubo cilíndrica- La rosca de tubo cilíndrico se utiliza en conexiones de piezas huecas de paredes delgadas, cuando la conexión debe ser especialmente estanca.

Hilo modular- utilizado para gusanos.

Esquema de líneas de hélice.: A- desarrollo de una hélice; b- hilo triangular cilíndrico; V- hilo cuadrado cilíndrico; GRAMO- hilo rectangular cilíndrico; d- cilíndrico

hilo trapezoidal; mi- hilo redondo cilíndrico; y- hilo único; h- hilo de dos inicios; y - hilo de tres inicios.

Para conocer el paso de la rosca se utilizan calibres especiales (ver figura a la derecha).