Hilo: Tipos de hilo. Herramienta para cortar hilos.

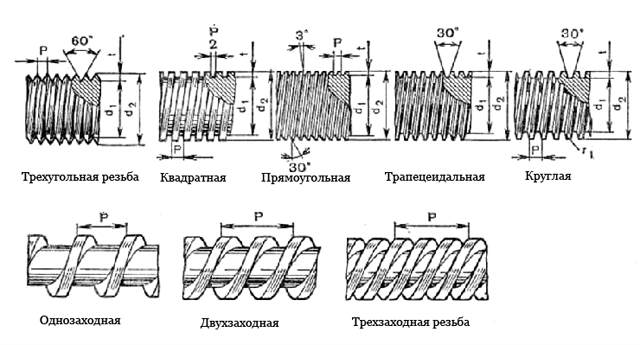

Incluso si rara vez tiene que cortar hilos, sigue siendo útil poder distinguir los hilos métricos de los de pulgadas y los de derecha de los de izquierda. Hay bastantes tipos de hilos, pero la mayoría de las veces nos ocupamos de hilos triangulares: métricos y en pulgadas. Su diferencia no es solo que todos los elementos de las roscas métricas se miden en milímetros y los de las pulgadas, en pulgadas.

Estos hilos también se diferencian en el perfil: los hilos métricos tienen el perfil de un triángulo equilátero y los hilos en pulgadas tienen el perfil de un triángulo isósceles, con un ángulo de 55 grados en el vértice. Las roscas también difieren en el paso, y las roscas en pulgadas tienen un paso mayor, por lo que su perfil es más grande y la rosca es más duradera.

En la práctica doméstica, los sujetadores se fabrican principalmente en el sistema métrico, mientras que para las tuberías de agua se utiliza el sistema en pulgadas. EN últimos años Ha aparecido una gran cantidad de electrodomésticos importados con sujetadores de pequeño tamaño del sistema en pulgadas.

Para cortar roscas, se utilizan herramientas de corte especiales: machos de roscar (cortar roscas en orificios), matrices, troqueles y abrazaderas (cortar roscas desde el exterior de la pieza).

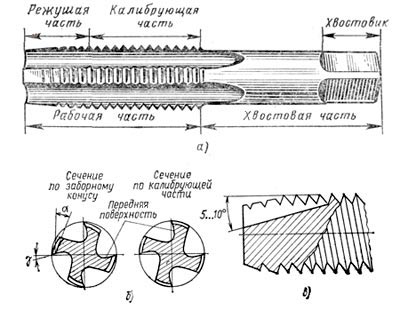

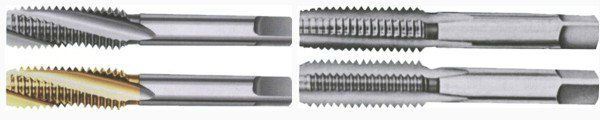

Un grifo es una herramienta de corte cilíndrica con un perfil de rosca impreso en la superficie exterior con ranuras para eliminar virutas. La intersección de la ranura con las vueltas de rosca forma el borde cortante del macho, que elimina las virutas al cortar la rosca.

Los machos de roscar están diseñados para cortar o calibrar roscas en agujeros. Hay machos de roscar manuales, machos de máquina, machos de tuercas (para cortar roscas en tuercas) y machos de roscar (para cortar roscas en matrices). Los grifos manuales se suministran en un juego que consta de 2-3 grifos; Los machos de roscar tienen dimensiones reducidas y los machos de acabado tienen las dimensiones del perfil de rosca completo. Los machos para tuercas se fabrican con vástagos cortos, largos y curvos. La parte de trabajo del grifo L consta de una parte de entrada L 1 y una parte de calibración L 2. La longitud de la parte de entrada (corte) de los machos de desbaste manuales es de 4 vueltas, de los machos de acabado manuales es de 1,5 a 2 vueltas. La longitud de la parte de entrada de los machos de máquina al cortar orificios pasantes es de 5 a 6 vueltas y al cortar orificios ciegos, de 2 vueltas. Para los machos de tuerca, la longitud de la parte de entrada es de 11 a 12 vueltas. La pieza de calibración L 2 sirve para limpiar y calibrar las roscas y asegurar la dirección correcta. Para reducir la fricción, la parte de calibración tiene un cono ligeramente invertido. La parte trasera del grifo L 3 es una varilla; El extremo del mango L4 de los grifos manuales (y a veces de máquina) tiene forma cuadrada. El perfil de la ranura del macho influye en el proceso de roscado y debería facilitar la evacuación de virutas. Se utilizan mucho grifos de tres y cinco ranuras. El ángulo de inclinación del macho es γ = 5-10 grados cuando se procesa acero, γ = 0-5 grados cuando se procesa hierro fundido y γ = 10-25 grados cuando se procesan metales no ferrosos y sus aleaciones. Ángulo posterior del grifo α=4-12 grados. Normalmente, los machos se fabrican con ranuras rectas, pero en algunos casos el ángulo de inclinación de la ranura es γ = 8-15°, lo que mejora las condiciones para la eliminación de virutas.

Los machos, según su finalidad, pueden ser machos de banco, machos de máquina, machos deslizantes y varios machos especiales, pero en casa solemos utilizar machos de banco sencillos para cortar roscas a mano. Los grifos de mecánico, a su vez, son cilíndricos y cónicos: los grifos cilíndricos en un juego tienen 3 grifos del mismo tamaño, tienen diferentes diámetros exteriores y el perfil de rosca completo solo se puede obtener con un grifo de acabado, mientras que los grifos cónicos tienen el mismo Diámetro exterior en el conjunto, pero se diferencian en la longitud de la parte de la valla.

Un juego de machos para roscar manualmente suele constar de tres (con menos frecuencia dos) herramientas: para desbaste, intermedia y acabado. Estos machos se distinguen por marcas junto a la designación de la rosca: son los números I, II y III o marcas horizontales (una, dos o tres).

Los machos para cortar roscas en máquinas herramienta se denominan machos para máquinas y tienen un perfil más completo, un perfil diferente de las ranuras y del filo y una forma de vástago diferente para el montaje en la máquina.

La rosca puede ser a la derecha (cuando la tuerca se enrosca en el perno en el sentido de las agujas del reloj) y a la izquierda (cuando la tuerca se enrosca en el sentido contrario a las agujas del reloj). En consecuencia, la herramienta de corte de roscas está diseñada para cortar roscas métricas o en pulgadas hacia la derecha o hacia la izquierda.

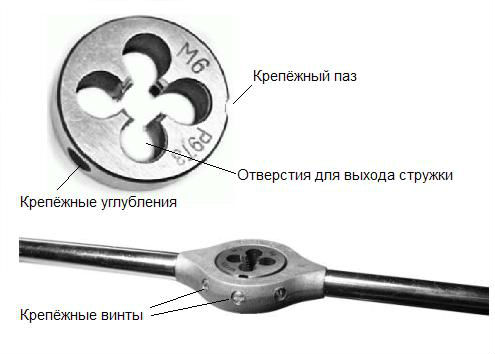

Morir. Para realizar roscas en pernos se utilizan matrices, que pueden considerarse como una tuerca de acero fuertemente endurecido con ranuras que forman bordes cortantes.

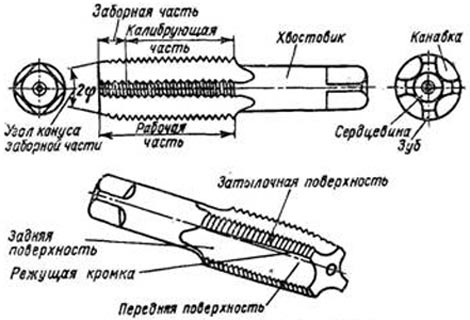

Los troqueles están diseñados para cortar o calibrar roscas externas en una sola pasada. Las matrices más utilizadas son para cortar roscas con un diámetro de hasta 52 mm. El troquel es una tuerca endurecida con orificios axiales que forman bordes cortantes. Por lo general, se hacen de 3 a 6 orificios para virutas en los troqueles para eliminar las virutas. El espesor de la matriz es de 8 a 10 vueltas. La parte cortante del troquel tiene forma de cono interno. La longitud de la parte de la cerca es de 2 a 3 vueltas. Ángulo 2φ=40-60 grados al cortar hilos y 2φ=90 grados al cortar hilos por completo. El ángulo de inclinación de las matrices estándar es γ = 15-20 grados. El ángulo libre es α=6-8 grados y se realiza sólo en la parte de entrada (corte).

Sólo se conseguirá una rosca buena y completa cuando se seleccione correctamente el diámetro de la varilla o broca para preparar el agujero. Se ha establecido que para obtener una rosca de alta calidad en una varilla, su diámetro debe ser entre 0,3 y 0,4 mm menor que el diámetro exterior de la rosca. La Tabla 1 a continuación muestra los diámetros de varilla recomendados para roscas métricas cortadas con matrices.

Diámetro de rosca en mm |

Diámetro de la varilla en mm |

|

el menos |

mayor |

|

El extremo de la varilla debe prepararse biselando y esmerilando un poco el borde.

El corte se hace así. Sujete una varilla del diámetro y longitud adecuados en un tornillo de banco, quitando el bisel al final. Luego le ponen un troquel con troqueles o un tornillo y empiezan a atornillarlo con algo de presión; en este caso, los troqueles cortarán una ranura helicoidal en la superficie de la varilla. Se pasan varias veces a lo largo de la varilla, apretando poco a poco los troqueles hasta conseguir una rosca buena y completa. La abrazadera y la placa de tornillos deben girarse con cuidado. No puede intentar realizar un corte completo de inmediato, ya que los esfuerzos excesivos pueden hacer que exploten los troqueles endurecidos o la tabla de tornillos. Gire la herramienta de corte de una a una vuelta y media hacia adelante y luego inviértala para eliminar las virutas y proporcionar lubricación. Las matrices y los grifos se lubrican con aceite hervido (puede ser aceite de máquina y agua con jabón).

El corte de agujeros se suele realizar con dos o tres grifos. En primer lugar, se toma un macho de roscar incompletamente (1), cuyas roscas están cortadas de forma cónica. Este grifo realiza un corte poco profundo a modo de cinta en el agujero, que se profundiza con un grifo más lleno (2), y en ocasiones se realiza un tercero (3), de forma casi cilíndrica. Los grifos tienen una cabeza tetraédrica, que se inserta en un mango con los orificios correspondientes o en un pomo.

Antes de cortar el hilo, es necesario perforar un agujero un poco más pequeño que el diámetro del grifo.

En la tabla 2 se muestran los diámetros de los agujeros en metal para roscas métricas, y para roscas pequeñas (con paso más fino) los diámetros de los agujeros serán menores.

Tabla 2. Orificios para roscas métricas.

|

Designación |

Diámetro, |

La Tabla 3 muestra los diámetros de los orificios para cortar roscas en pulgadas.

Al igual que los machos, las matrices y matrices para cortar roscas externas no tienen una superficie de corte continua y el corte de roscas se realiza en sectores. Al iniciar el primer giro hay un perfil incompleto en el borde de la herramienta. Las matrices son sólidas y divididas: una matriz sólida corta todo el perfil de la rosca en una sola pasada, pero para roscas de mayor diámetro es difícil eliminar las virutas en una sola pasada, y la matriz se divide y presiona a medida que avanza el trabajo. Los troqueles se insertan en los portatroqueles, donde se fijan con tornillos de sujeción a lo largo de los huecos cónicos del cuerpo del troquel.

Lerka, o tablero de tornillos, es un conjunto de vasos para cortar roscas en una sola herramienta (en una placa). Tanto el troquel como el orificio del troquel están diseñados para cortar un solo tamaño de rosca, pero con la ayuda de los troqueles se pueden cortar roscas en piezas de diferentes diámetros, pero con el mismo paso.

Klupp es el mismo troquel (troquel), solo que sin piezas costosas y no funcionales. Un soporte económico y cortadores duraderos: eso es lo que es un troquel de roscar.

Como usted sabe, toda la matriz está hecha de acero para herramientas costoso, mientras que solo se necesita una fuerza especial para los cortadores, que en realidad hacen el trabajo principal: cortar la rosca. Los cortadores se fijan directamente al soporte, que también sirve como guía.

Abrazadera manual con trinquete

Enchufe electrico

Con una modesta potencia de unos pocos cientos de vatios, las abrazaderas eléctricas para tubos generan una fuerza enorme debido a su alta relación de transmisión.

Troquel universal para corte de roscas desde 1/2" hasta 2". Juego de matrices 1/2", 3/4", 1.1/4", 1.1/2", 1.3/4", 2".

Como ocurre con cualquier negocio, existen sutilezas al utilizar Klupp.

- Para cortar el hilo, debe enrollar ligeramente el tubo y hacer una entrada. En este sentido, el dado no se diferencia del dado.

Hay muchas formas de adelgazar un poco el extremo de un tubo: una turbina, una lima; finalmente, simplemente puede aplanarlo ligeramente en un círculo con un martillo sobre cualquier yunque o engarzarlo con una llave de gas; - Si antes de cortar el hilo untas un poco de grasa, husillos o incluso solárium en la tubería, el hilo no se pegará, será mucho más fácil de cortar y los cortadores durarán más;

- Cuando compre cortadores nuevos, elija el mismo fabricante que fabricó el soporte. De lo contrario, corre el riesgo de encontrarse con un problema estúpido: los incisivos simplemente no encajarán en su lugar;

- Si tiene que cortar una rosca en una tubería que forma parte de un sistema de suministro de agua antiguo, asegúrese de sujetarla con una llave de gas y la fuerza sobre ella debe compensar el torque al cortar la rosca.

Arranca el podrido tubo de acero deshacerse de una erección es mucho más fácil de lo que parece desde fuera.

Trabajar con una abrazadera manual

Trabajar con una pinza eléctrica

La forma tradicional de unir varias piezas es mecánica. En relación con las tuberías, esto significa empalmarlas utilizando conexiones roscadas y accesorios correspondientes. Esta técnica se utiliza principalmente al unir muestras hechas de metales o algunos materiales compuestos. Qué herramientas se utilizan para cortar roscas en tuberías y cómo se hace exactamente es el tema de este artículo.

Usando la siguiente tabla, es fácil descubrir en qué se diferencia un tipo de hilo de otro.

Los principales parámetros de la rosca (paso, diámetros, altura del perfil, etc.) se muestran en los diagramas.

Tecnología de corte de hilos y herramientas necesarias.

Los hilos se pueden producir manualmente o utilizando máquinas herramienta. No tiene sentido considerar la última opción, ya que el especialista conoce bien todos los matices de dicho trabajo. Además, el roscado se puede realizar en varios modelos de instalaciones, utilizando una u otra herramienta, según el tipo de máquina.

Pero en la vida cotidiana o durante los trabajos de instalación en el sitio, los hilos se cortan, con raras excepciones, utilizando los dispositivos más simples o, como dicen, con sus propias manos. Esto es más interesante para el lector, por lo que nos centraremos en los métodos de corte manual.

Rosca exterior

Muere (platos). La gama de estos productos es significativa. Cada muestra corresponde a un determinado diámetro de la tubería sobre la que se realiza el corte.

Los troqueles varían en la calidad del procesamiento del metal y se clasifican en productos para corte “desbaste” (desbaste) y “fino” (acabado). Precio – desde 68 rublos por muestra.

Porta matrices. Disponible en varias modificaciones: regular, universal, con trinquete. Precio – desde 139 rublos.

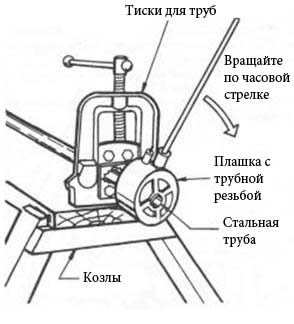

En la figura se ve claramente cómo se monta el dispositivo de corte de hilo.

Procedimiento para cortar hilo.

- Recortando el extremo de la tubería. El ángulo es recto con respecto al eje longitudinal. Herramientas: cortatubos o.

- Preparando la superficie del sitio. El área donde se pretende roscar se limpia a fondo de depósitos extraños.

- Primera penetración del hilo. Se coloca una matriz "áspera" sobre la tubería. Para un mejor deslizamiento, se aplica una fina capa de aceite en la zona tratada.

- Segundo pase. La herramienta de acabado está instalada. Se enrolla en la tubería gradualmente, con un cambio sistemático en la dirección del movimiento (en el sentido de las agujas del reloj y luego en el sentido contrario a las agujas del reloj). Se controla visualmente la limpieza del hilo y se determina la idoneidad de determinadas acciones.

- Control de calidad. Para determinar la corrección del corte (ausencia de defectos, curvaturas, etc.), en la tubería se instala cualquier producto (con los parámetros de rosca adecuados) que se pueda atornillar a un diámetro determinado: una curva, un acoplamiento, un tuerca. Si la muestra pasa fácilmente por toda el área, el trabajo se puede considerar completo.

Hay otra herramienta para cortar roscas exteriores: un troquel. No lleva mucho tiempo en el mercado, y no todos los cerrajeros, aún con experiencia, pueden presumir de haber trabajado con él. El dispositivo es bastante sencillo.

La base está tomada de un troquel conocido. Pero los bordes cortantes son insertables. En esencia, se trata de un conjunto, mientras que el estante es un producto monolítico. Los clupps se dividen en muestras manuales y modelos electricos. Por tanto, para aumentar la productividad en casa, no es necesario comprar (alquilar) una máquina. El precio de las matas es de 479 rublos. También se venden en juegos, por lo que hay donde elegir.

El coste de los kits es de 14.570 rublos (mecánicos) y de 32.800 rublos (eléctricos). Los fabricantes también suministran muestras con cortadores reemplazables, lo que los hace más cómodos de usar (desde 798 rublos/pieza). Hay productos que no requieren soportes. Se pueden girar fácilmente con una llave de boca (de gasolina).

Hilo interno

Grifos. Al igual que ocurre con las matrices, existe una herramienta diferente para cada diámetro.

Precio – desde 412 rublos.

Porta grifos. El propósito es claro. El segundo nombre utilizado es perilla. Precio – desde 170 rublos.

- Recortando el extremo y pelando (pero en este caso, desde el interior del tubo).

- Lubricación de la zona de trabajo.

- Penetración primaria y secundaria del hilo.

- Control de calidad atornillando un perno adecuado.

Características del corte de hilos en materiales compuestos.

Esto se aplica principalmente a los tubos de fibra de vidrio, ya que los productos de PP, PE y metal-plástico se conectan de formas completamente diferentes. La tecnología para cortar hilos con una herramienta es algo diferente de una operación similar realizada en productos metálicos. Esta conexión no tiene una alta resistencia, pero se considera la principal para los plásticos de fibra de vidrio y se usa con mucha más frecuencia que los métodos de vertido de la composición, prensado, formación de perfiles y muchos otros.

¿Qué se tiene en cuenta a la hora de cortar hilos?

- Esquema de refuerzo de fibra de vidrio. En base a esto se determina la dirección del procesamiento de la muestra.

- Baja conductividad térmica del composite. Para evitar el sobrecalentamiento de la herramienta, es necesario garantizar una eliminación eficaz del calor. El método de enfriamiento con un líquido especial cuando se trabaja con dichos materiales no es aplicable debido a la mayor absorción de humedad de muchos de ellos.

- Baja precisión de corte de hilo. Principalmente por la elasticidad de la fibra de vidrio y su estructura específica. Si los requisitos para este parámetro son altos, se selecciona otro método de procesamiento.

- Estructura estratificada del material. Esto es especialmente evidente con un mayor desgaste de la herramienta de corte. En cualquier caso, después de cortar el hilo, se limpia la zona de trabajo.

- Requisitos especiales para la tuberculosis. En primer lugar, por la mayor formación de polvo.

La tecnología de cortar cualquier hilo en sí no es complicada. Todas las operaciones son simples. Buena elección La herramienta, el cumplimiento del algoritmo de acciones y la consideración de las características del hardware procesado garantizan un resultado excelente.

Añadir a marcadores

Roscado manual de tubos

¿Qué es el corte de hilo?

El roscado es el procesamiento de un orificio o varilla en una pieza, utilizando una herramienta especial para cortar roscas para obtener una rosca interna o externa, que consiste en protuberancias-vueltas y ranuras en espiral alternas.

El roscado es el proceso de mecanizar un orificio o una varilla en una pieza utilizando una herramienta especial para cortar roscas.

El corte se realiza en tuberías, tuercas, pernos utilizados en conexiones desmontables de tuberías y diversas partes de equipos. Si está instalando tuberías a mano a partir de tuberías sin rosca, será útil saber cómo roscar una tubería a mano.

Los principales elementos del hilo son:

- profundidad;

- perfil;

- ángulo del perfil;

- Diámetros interior, medio y exterior.

Conceptos necesarios sobre tallado.

Esquema de corte de roscas cilíndricas exteriores basado en roscas métricas en un vértice con un ángulo de 60 grados.

El perfil es la forma de la sección transversal de una bobina. Según el perfil se distinguen rectangulares, triangulares, trapezoidales, etc. Triangular se usa solo al ensamblar sistemas y piezas sanitarios.

Además, el hilo se divide según la dirección del giro en izquierda y derecha.

Dependiendo del propósito del hilo, existen hilos especiales y de sujeción. Los sujetadores son triangulares, los especiales son rectangulares, etc. El triangular es un sujetador, ya que se corta sobre sujetadores: tornillos, tuercas, pernos. El paso de rosca es la distancia entre las bases o cimas de roscas adyacentes.

El ángulo del perfil es el ángulo formado por los bordes laterales (lados) que se cruzan de las curvas.

La distancia desde la base hasta la parte superior se llama profundidad del hilo.

El diámetro exterior es la distancia entre las puntas de dos lados opuestos del hilo. El diámetro interior es la distancia entre las bases de lados opuestos. La distancia entre la base y la parte superior del lado opuesto se llama diámetro medio.

La relación entre la profundidad del hilo, su paso y el número de vueltas es la siguiente: cuanto menor es el paso, menor es la profundidad y mayor es el número de vueltas (hilos) por unidad de longitud del hilo y, en consecuencia, viceversa.

Según el sistema de medidas, la variedad triangular es pulgada y métrica. Métrica es aquella que de perfil parece un triángulo equilátero con un vértice con un ángulo de 60 grados. Este tipo se utiliza en ingeniería mecánica y fabricación de instrumentos. El diámetro interior del orificio o diámetro exterior de un tornillo de tipo métrico se mide en milímetros, mientras que el paso se puede medir tanto en milímetros como en fracciones de los mismos.

De perfil, la versión en pulgadas tiene el mismo aspecto que la métrica, pero el ángulo del vértice es de 55 grados. Se mide en pulgadas y se diferencia del tipo métrico en incrementos mayores.

rosca métrica de perfil parece un triángulo equilátero en el vértice con un ángulo de 60 grados.

La variedad en pulgadas se utiliza en el montaje de piezas sanitarias. Se divide en fijación y tubería. Estas dos variedades se diferencian en que el sujetador tiene un paso mayor, lo que garantiza una conexión fuerte, y se usa para cortar tuercas, varillas, pernos y agujeros. Y la tubería se utiliza para conectar tuberías. Es menos profundo que el de fijación, ya que su profundidad está limitada por el espesor de la pared de la tubería. La densidad de las roscas de las tuberías es mucho mayor que la de las roscas de fijación debido a gran número vueltas por pulgada de longitud de corte.

Corte de hilo externo

Las roscas exteriores de pernos, varillas y tornillos se cortan a mano mediante troqueles.

Se dividen según el dispositivo:

- prismático;

- redondo;

- corredizo;

- entero.

Los prismáticos tienen un par de mitades idénticas, que están unidas a una abrazadera en forma de marco con asas. En los dos lados exteriores de estas matrices hay ranuras prismáticas destinadas a los salientes prismáticos de la abrazadera.

Los troqueles prismáticos tienen un par de mitades idénticas, que están montadas en un troquel en forma de marco con asas.

Los troqueles deslizantes se instalan en el troquel de modo que los números de sus partes estén opuestos a los mismos números del marco. De lo contrario, saldrá mal. Se fijan con un tornillo persistente. Se coloca una placa de acero entre la matriz y el tornillo de empuje para que no explote cuando el tornillo la presione.

La matriz redonda se fija en el collar de fácil sujeción con uno o dos pares de tornillos de empuje.

Con la variedad deslizante, puede roscar si hay ligeras desviaciones en el diámetro de la varilla, lo que no se puede permitir al cortar con troqueles macizos redondos. Un diámetro de varilla más pequeño dará como resultado una rosca incompleta, mientras que un diámetro mayor dará como resultado una rosca uniforme.

Corte de hilo interno

La rosca interna se corta manualmente mediante machos que se insertan en el controlador.

El grifo tiene una parte de entrada (su extremo), que se necesita para cortar, una parte de calibración (en el medio) - para guiar al calibrar y cortar un agujero, y una cola, con una cabeza cuadrada en sección transversal, - para sujetar el golpee el cuello al cortar.

Al pasar de sujetadores parciales a sujetadores en pulgadas o versiones métricas completas, se utiliza un juego de machos: tres machos para diferentes profundidades.

Posiciones básicas del hilo

La conexión de tuberías de agua y tuberías de suministro de gas se realiza de tal manera que en sus extremos se laminan o cortan roscas de tubería cilíndricas. Los extremos de los tubos están conectados entre sí mediante piezas de conexión.

Al conectar tuberías de agua y gas, se utilizan roscas cilíndricas largas y cortas. Los dos últimos turnos se llaman escape. Se forma gracias al diseño de la matriz, cuyas primeras vueltas están avellanadas. La salida permite bloquear el acoplamiento en la tubería, lo que garantiza la estanqueidad de la conexión con el material de sellado.

La longitud del tipo corto debe ser ligeramente inferior a la mitad de la longitud del acoplamiento. En este caso, quedará un espacio de 2-3 mm entre los extremos de los tubos conectados, lo que permitirá atascar el acoplamiento en el recorrido. Para conexiones permanentes mediante accesorios, se utiliza una versión corta. Una conexión de este tipo sólo se puede desconectar en una tubería instalada cortando las tuberías.

La conexión de tuberías de agua y tuberías de suministro de gas se realiza de tal manera que en sus extremos se laminan o cortan roscas de tubería cilíndricas. Los extremos de los tubos están conectados entre sí mediante piezas de conexión.

Para separar los tubos ensamblados sin cortarlos se utiliza un barrido. Consta de una contratuerca, un manguito y una rosca larga. Este debe tener una longitud tal que al conectar el accionamiento se pueda atornillar libremente el acoplamiento y las contratuercas.

Los tamaños de roscas largas y cortas varían según el diámetro de las tuberías.

Para ahorrar metal, se utilizan tuberías de paredes delgadas en los sistemas de calefacción y suministro de gas. Dado que estas tuberías tienen un espesor de pared menor que las tuberías de agua, se enrollan roscas sobre las tuberías y el espesor de pared crítico de estas tuberías no debe ser menor que cuando se cortan roscas en tuberías de agua y gas.

Herramienta de corte de hilo manual

Troqueles de tubería para cortar roscas en tuberías.

En tuberías para pequeños volúmenes cortan. rosca exterior manualmente mediante abrazaderas para tubos, mediante matrices deslizantes y no deslizantes. Para ello, sujete el tubo con una abrazadera, limpie el extremo del tubo de las incrustaciones con una lima y luego lubrique la parte cortada con aceite secante o sulfofresol. Se coloca una herramienta especial en la tubería: una abrazadera, que tiene matrices deslizantes, y con ligeros golpes en el mango de la arandela plana con un mazo, las matrices guía se acercan a la tubería y se aseguran con pernos de bloqueo. Además, en función del riesgo de la placa frontal, se colocan troqueles de corte. Luego comienzan a girar la herramienta en el sentido de las agujas del reloj mientras la presionan simultáneamente.

En el cuerpo de la abrazadera para tubos, hay cuatro orificios para el troquel de corte en un lado y tres orificios en el otro lado para la guía.

En el cuerpo de la abrazadera para tubos, hay cuatro orificios para el troquel de corte en un lado y tres orificios en el otro lado para la guía. Los troqueles guía se separan y juntan las arandelas planas, que se fijan al cuerpo con anillos de sujeción. En los planos adyacentes al cuerpo, las arandelas planas tienen ranuras en espiral en las que encajan los pasadores de la matriz. Si gira la arandela plana, los pasadores se deslizarán a lo largo de las ranuras en espiral y los troqueles se acercarán (si gira la arandela plana hacia la izquierda) o, por el contrario, divergirán (si gira la arandela plana hacia la derecha). Cuando los troqueles están instalados en la posición requerida, la arandela plana se fija con pernos de sujeción.

Los troqueles para tubos se fabrican con un par de juegos de troqueles de corte: para cortar tubos con un diámetro de 15 o 20 mm y para cortar con un diámetro de 25, 32, 38 y 50 mm.

Para matrices de tubos, se utilizan matrices radiales de una cara o de doble cara. Los troqueles se fabrican en juegos de 4 piezas. incluido. Cada uno tiene una designación con un diámetro y un número de serie del 1 al 4. Cada ranura en el cuerpo de montaje del troquel tiene números correspondientes. La tubería tiene casquillos reemplazables para cada diámetro de tubería, que se ubican en la brida guía y se fijan con un tornillo. Este último se fija mediante tornillos al cuerpo, donde se instalan los números de matriz correspondientes.

Las abrazaderas para tuberías tienen la ventaja de la limpieza de las roscas de tubería resultantes y de la resistencia estructural. Su desventaja es la necesidad de un cuidado cuidadoso y una gran masa.

Al cortar un hilo de 50 mm, es necesario reorganizar los troqueles guía girándolos 180 ͦ, es decir, con el lado corto dentro del troquel (lejos del pasador).

Abrazaderas de Mayevsky para cortar roscas de tuberías.

También se utiliza una herramienta como la abrazadera de Mayevsky. Los troqueles de Mayevsky tienen troqueles divididos que constan de dos partes. Un juego de matrices separado corresponde a un diámetro de tubería específico. Los troqueles, según el número indicado en el troquel y en el casquillo, se instalan en el casquillo de la carcasa mediante tornillos según las marcas marcadas en el cuerpo y en los troqueles para el tamaño requerido. Sobre las matrices se coloca una tapa de empuje fijada con tornillos.

Esta herramienta se produce en dos tamaños: para cortar hilos con un diámetro de 15 y 20 mm (No. 1) y para diámetros de 25 y 32 mm (No. 2).

Una herramienta de este tipo tiene las siguientes ventajas: simplicidad de diseño y mantenimiento, bajo peso y la capacidad de reemplazar rápidamente las matrices.

Matrices de trinquete para cortar roscas en tuberías.

Esta herramienta se utiliza para cortar hilos con un diámetro de 25, 20 y 15 mm. A su cuerpo se adjunta un cabezal con troqueles reemplazables. En la mitad inferior del cabezal hay una rueda de trinquete que, cuando se gira, hace girar el cabezal del troquel y muere.

Al cuerpo de la abrazadera se unen un par de trinquetes que se cierran mediante las mejillas. El cabezal de la abrazadera gira mediante el mango. El corte se realiza mediante el movimiento oscilante del mango cuando se acciona el trinquete. Al final del corte, se activa el trinquete, que engancha los dientes de la rueda de trinquete cuando el mango oscila e impulsa la matriz redonda. Puede utilizar una abrazadera de trinquete para cortar en lugares donde no se puede utilizar una herramienta convencional. Esto es especialmente cierto durante los trabajos de renovación.

Para cortar roscas de tubería, la tubería se sujeta con una abrazadera de modo que el extremo que sobresale a cortar sea corto. El extremo largo del tubo puede doblarse al cortarlo. El extremo del extremo roscado debe estar en ángulo recto con el eje del tubo roscado. La herramienta se instala en la tubería con anillos guía o matrices guía de modo que las matrices de corte para 1-2 roscas (vueltas) queden en la tubería. Las roscas de las tuberías se lubrican con aceite para mantener las matrices frescas y limpias. Antes de comenzar a cortar con un troquel, debe verificar si el troquel de corte está instalado correctamente, es decir, si el número del troquel coincide con el número del casquillo en el cuerpo.

Para cortar, la herramienta se gira y avanza. En una pasada, el corte se produce en tuberías con un diámetro de hasta 25 mm, en dos pasadas, para tuberías con un diámetro de más de 25 mm. Los troqueles del troquel se unen con tornillos o una arandela.

Al final del trabajo, las abrazaderas de las tuberías deben desmontarse, limpiarse de suciedad y virutas y recubrirse con aceite mineral. Una vez a la semana, se recomienda limpiar el instrumento del aceite y la suciedad secos y adheridos: para ello, es necesario diluir 0,5 kg de sosa cáustica seca en un balde de agua.

Actualmente, a la hora de procesar roscas mediante corte, los más utilizados son dos esquemas de procesamiento, uno de los cuales corresponde al torneado y el segundo al fresado.

En el esquema correspondiente al torneado, la herramienta realiza un movimiento de tornillo con respecto a la pieza de trabajo, cuyo eje coincide con el eje de la rosca, y el parámetro es igual al parámetro de la rosca. El movimiento de la superficie helicoidal de la rosca de una pieza con respecto a la herramienta se reducirá al deslizamiento de la superficie de la pieza “por sí misma”, similar al deslizamiento de la superficie helicoidal de una tuerca a lo largo de la superficie helicoidal de un perno. . Como resultado, la superficie original de la herramienta coincidirá con la superficie de la pieza. La herramienta más sencilla que funciona según el esquema considerado es un cortador con forma de rosca (Fig. 2.16). Los cortadores de hilo se utilizan para cortar roscas externas e internas de perfiles rectangulares, trapezoidales y de ángulo agudo. Según su diseño, se dividen en varilla (Fig. 2.16, a), prismáticas (Fig. 2.16,6) y redondas (Fig. 2.16, c). Todos ellos se caracterizan por el hecho de que en el momento de la formación final del hilo (durante la última pasada), su filo se sitúa en la superficie helicoidal del hilo. Por lo tanto, los cortadores considerados se diferencian entre sí solo por la forma y el tamaño de la superficie trasera y los métodos de fijación a la máquina. Los cortadores de rosca redonda se pueden montar o con mango. Los cortadores de vástago tienen un diámetro de pieza de trabajo más pequeño y se utilizan para procesar roscas internas.

Enhebrado con ayuda de cortadores se realiza en varias pasadas. Para reducir el número de pasadas y aumentar la productividad laboral con el esquema de procesamiento considerado, se utilizan matrices roscadas.

Las matrices roscadas se utilizan principalmente para corta hilos brea fina y en materiales blandos. Los peines pueden cortar hilos en una o más pasadas. Un peine de hilo consta de varios cortadores de hilo combinados en un solo diseño. Al igual que los cortadores roscados, las matrices roscadas pueden ser de varilla (Fig. 2.16, d), prismáticas (Fig. 2.16, e) y redondas (Fig. 2.16, f). Para distribuir la carga entre varios dientes, se crea en el peine una parte cortante con un ángulo φ = 25 ... 30°.

Gracias a esto, las puntas de los dientes individuales se ubican a diferentes distancias del eje de la pieza de trabajo y cortan secuencialmente el material de la raíz del hilo. Para limpiar el hilo, el peine dispone de una parte calibradora formada por 4...6 dientes del mismo tipo.

Más extendida peines redondos, ya que son más sencillos de fabricar y permiten un número bastante elevado de reafilados. Las matrices redondas suelen diseñarse con un flanco helicoidal, con un ángulo de hélice igual al ángulo de hélice de la rosca de la pieza, y sólo para ángulos de hélice pequeños de la rosca mecanizada se fabrican con hélices anulares. Para piezas de la derecha

Para roscas externas se utilizan matrices con rosca a izquierdas y para piezas con rosca externa a izquierdas se utilizan matrices con rosca a derechas.

Los peines roscados proporcionan Mejores condiciones Cortable y fácil de fabricar. Durante el funcionamiento, el peine se puede instalar de diferentes maneras en relación con la pieza de trabajo: delante, detrás, abajo, arriba, etc. En consecuencia, se pueden instalar varios peines en la máquina al mismo tiempo, lo que aumentará la longitud total del peine. filos de corte activos. Se pueden conectar varios peines en una sola estructura. Las herramientas que combinan varios troqueles roscados en un solo diseño se denominan machos y matrices.

Los machos (Fig. 2.16, g) se utilizan para procesar roscas internas y matrices para roscas externas. El macho es un tornillo acoplado a una rosca a cortar, en la que se cortan tres o cuatro ranuras para virutas y se respaldan los dientes. Los principales parámetros que caracterizan las dimensiones de las ranuras son: diámetro del núcleo, ancho del diente y ángulo en el borde no útil del diente. El diámetro del núcleo recomendado oscila entre 0,4...0,6 del diámetro del macho, ancho de diente 0,4...0,25 del diámetro del macho, ángulo η = 85...70°. Los grifos suelen estar hechos con flautas rectas. Para mejorar la evacuación de virutas se utilizan machos de roscar con un ángulo de ranura helicoidal de 10...20°. Se recomienda cortar roscas en aleaciones ligeras utilizando machos con ángulos de inclinación aumentados de las ranuras de viruta, iguales a 30...40°.

La rosca de la parte frontal del grifo se corta formando un cono en un ángulo φ, que está determinado por la fórmula

El troquel redondo está diseñado para cortar roscas externas de baja precisión en una sola pasada (Fig. 2.16, i). La parte de trabajo del troquel redondo tiene en ambos extremos una pieza de corte l 1 o de entrada, lo que permite cortar roscas tanto en un lado como en el otro. Para distribuir el trabajo de corte entre los distintos elementos de corte, la matriz presenta en la parte de corte un ángulo plano φ. Para calibrar la rosca y asegurar la dirección correcta en el trabajo, la matriz está equipada con una pieza calibradora l 2. A diferencia de los machos, la matriz no tiene vástago. Para la instalación y fijación se proporcionan en Superficie exterior casquillos cónicos en los que encajan los tornillos de fijación y presione la matriz con su extremo no funcional hasta el extremo del portamatriz. Después de cortar una rosca con machos o matrices, hay que desenroscar la herramienta de la pieza. Para aumentar la productividad al cortar roscas externas e internas se utilizan “machos y matrices” prefabricados, llamados cabezales de roscado. En el cuerpo del cabezal de roscado se montan matrices que, después de cortar el hilo, se desenganchan de la pieza de trabajo, lo que permite retraer rápidamente la herramienta a su posición original sin invertir la rotación. Al cortar roscas externas, los troqueles se separan de la pieza de trabajo separándolos, es decir, retirándolos rápidamente del eje del cabezal. Al procesar roscas internas, los peines al final del procesamiento se reducen rápidamente al eje de la herramienta.

Los cabezales de roscado, según la ubicación y el diseño de las matrices, se dividen en cabezales con matrices planas instaladas radialmente (Fig. 2.16, j), cabezales con matrices planas instaladas tangencialmente (Fig. 2.16, l) y cabezales con matrices redondas (Figura 2.16, m) . A la hora de cortar roscas exteriores se utilizan más los cabezales con peines redondos, que permiten un mayor número de reafilados que los cabezales con peines planos. Las roscas internas se cortan con mayor frecuencia con cabezales con peines radiales planos (Fig. 2.16, n), lo que simplifica el diseño y funcionamiento de la herramienta. Los cabezales de roscado le permiten ajustar el diámetro promedio del hilo que se corta dentro de los límites requeridos, instalar diferentes matrices en un cuerpo y, como regla general, cortar un hilo en una sola pasada.

Las herramientas consideradas (cortadores, peines, machos, matrices y cabezales) procesan roscas según el mismo esquema de conformación, cuando el movimiento de la herramienta con respecto a la pieza de trabajo se reduce al movimiento del tornillo y la superficie inicial de la herramienta coincide con la superficie de la hilo que se está cortando. Por tanto, las secciones perfiladoras de los filos de corte de estas herramientas se sitúan sobre la misma superficie roscada original de la pieza. Durante el procesamiento, el movimiento relativo del tornillo se puede comunicar directamente a la herramienta, lo que ocurre al cortar roscas en máquinas perforadoras grifos, matrices o cabezales. El movimiento helicoidal relativo requerido también se puede obtener como resultado de diversas combinaciones de movimientos de herramienta y pieza de trabajo. Por ejemplo, en torno Al cortar un hilo, la pieza gira y la cortadora se mueve progresivamente a lo largo del eje de la pieza. El esquema de procesamiento considerado es universal y más común al cortar hilos.

También ampliamente utilizado en el procesamiento de hilos. molienda. El esquema de fresado de roscas implica una rotación rápida de la herramienta alrededor de su eje, lo que garantiza la velocidad de corte requerida. Junto a esto, también hay un lento movimiento de avance helicoidal, cuyo eje coincide con el eje de la pieza, y el parámetro es igual al parámetro del hilo que se está cortando.

El eje de la herramienta con respecto a la rosca de la pieza puede ocupar diferentes posiciones. Dependiendo de la instalación del eje del cortador en relación con la pieza de trabajo, se distinguen varios tipos de herramientas y sus correspondientes métodos de fresado de roscas.

Los cortahilos de disco se utilizan para cortar roscas trapezoidales con pasos gruesos, diámetros grandes, roscas cruzadas con chaveteros o caras planas y roscas en piezas de paredes delgadas. El diagrama de instalación y funcionamiento de un cortador de hilo de disco se muestra en (Fig. 2.17, a). El eje del cortador de disco generalmente se encuentra en el plano S, perpendicular a la línea central de la raíz del hilo. En la proyección sobre el plano S, el eje de la pieza puede ocupar una posición paralela al eje del cortador (Fig. 2.17, b) o inclinada (Fig. 2.17, f).

En el primer caso, el cortador tiene un perfil simétrico, en el segundo, asimétrico. Las fresas con perfil asimétrico debido a la inclinación del husillo pueden diseñarse con un diámetro menor que las fresas con perfil simétrico, lo que crea diferentes condiciones de corte en los bordes laterales. Al cambiar el ángulo de inclinación, puede redistribuir la carga en los bordes cortantes de dichos cortadores. Estas fresas se pueden utilizar en máquinas con husillo inclinado.

El eje del cortador puede discurrir perpendicular al eje de la pieza y coincidir con el eje de simetría de la cavidad del hilo que se está cortando. Este caso corresponde al fresado de roscas de gran tamaño con cortadores de dedos (Fig. 2.17, d), que no están muy extendidos en la industria por su insuficiente rigidez, baja productividad y baja durabilidad.

Molienda También se pueden producir roscas de gran tamaño con fresas cuyo eje, al procesar roscas cortas, es

puede ser perpendicular al eje de la pieza de trabajo que se está cortando. Al cortar hilos largos, para eliminar el corte cuando los dientes giran 180° desde la zona en la que se forma la ranura helicoidal, y también para asegurar, con un diámetro relativamente pequeño, un contacto correcto entre la superficie inicial de rotación de los bordes cortantes. alrededor del eje del cortador y la superficie de la rosca sin su implementación mutua, utilice la configuración del eje de la fresa en ángulo con el eje de la pieza (Fig. 2.17, e). Finalmente, el eje de la fresa puede discurrir paralelo al eje de la pieza. Este ajuste del eje de corte corresponde al procesamiento de hilos cortos con cortadores de peine. El diagrama de funcionamiento de un cortador de peine se muestra en la Fig. 2.17, F. Durante el proceso de procesamiento, el cortador y la pieza giran alrededor de sus ejes. Además, la fresa se desplaza progresivamente a lo largo de su eje un paso de rosca por revolución de la pieza. La longitud del cortador es ligeramente mayor que la longitud del hilo que se está procesando, lo que permite fresar simultáneamente en toda la longitud y terminarlo en 1,26 revoluciones de la pieza de trabajo.

Junto con los cortadores de contacto externos considerados, también se utilizan cortadores de contacto internos. Por lo tanto, para fresar roscas largas, se utiliza el método de corte por vórtice con fresas de disco de contacto interno. El cortador es una herramienta prefabricada, en cuyo cuerpo anular se fijan los cortadores (Fig. 2.17, g). Al cortar roscas de un solo inicio, las partes superiores de los cortadores se ubican en el mismo plano, perpendicular al eje de la herramienta. Al girar rápidamente la fresa, los filos de la fresa describen una superficie de rotación que se pone en contacto con la pieza de trabajo y forma una rosca con un lento movimiento de avance helicoidal.

Para molienda Para hilos cortos se utilizan cortadores hembra tipo peine. En la Fig. La figura 2.18 muestra un cortador prefabricado con peines redondos similares a los de los cabezales cortahilos. Los peines 4 se fijan en el cuerpo 5 con ruedas dentadas 2, un casquillo 1 y un tornillo 3. Para la fijación se utiliza un vástago cónico 6.

Al diseñar cortadores hembra, el diámetro en el que se encuentran las partes superiores de los dientes se elige ligeramente mayor que el diámetro exterior de la rosca. Con un aumento en la diferencia entre los diámetros del cortador y la pieza, el ángulo de contacto de los dientes de la herramienta con la pieza de trabajo disminuye y, en consecuencia, disminuye la productividad.

Un mayor ángulo de contacto de los dientes del cortador con la pieza de trabajo durante el fresado hembra aumenta el número de dientes que trabajan simultáneamente, la longitud de la zona de contacto entre los bordes cortantes de la herramienta y la pieza de trabajo y garantiza automáticamente la trituración de virutas, lo cual es especialmente importante cuando utilizando herramientas de carburo. Esto le permite seleccionar velocidades de avance más altas por diente, lo que conduce a una mayor productividad del proceso.

Utilizando esquemas similares al fresado, los hilos se pulen utilizando ruedas de un solo hilo o de varios hilos.

El roscado es el proceso de mecanizar un orificio o varilla en una pieza, durante el cual se utiliza una herramienta de corte de roscas especializada para obtener una rosca externa o interna que consta de protuberancias helicoidales y ranuras en espiral alternas.

El corte se realiza sobre pernos, tuercas y tubos utilizados en split. sistemas de tuberías y otros detalles de diseño. Si la tubería se instala manualmente a partir de tuberías que no tienen roscas, será importante que comprenda cómo puede cortar las roscas del producto usted mismo.

Las principales características de cualquier rosca son su profundidad, paso, ángulo de perfil, perfil, diámetro medio, exterior e interior.

Información de hilo requerida

El perfil del hilo es la figura de la sección transversal cerca del hilo. Dependiendo de este indicador, se distinguen triangulares y rectangulares, trapezoidales, etc. Triangular se utiliza exclusivamente para la instalación de sistemas sanitarios y sus elementos.

Además, el hilo se divide según el tipo de dirección de los giros en derecha e izquierda.

Dependiendo del propósito del hilo, se distinguen hilos de sujeción y especiales. Los especiales se llaman rectangulares y los triangulares, de sujeción. El triangular se llama sujeción porque se corta únicamente en los elementos de sujeción de la estructura: tuercas, tornillos, pernos. El paso de la rosca es la distancia entre las partes superior e inferior de vueltas adyacentes.

El ángulo del perfil es el ángulo formado por los lados (bordes) que se cruzan de las curvas.

La distancia desde el principio hasta el final del hilo se llama profundidad.

El diámetro exterior es la distancia entre los puntos de dos lados del hilo que se encuentran opuestos entre sí. El diámetro interior es la distancia entre las bases de lados opuestos. La distancia entre la parte superior e inferior del lado opuesto se llama diámetro promedio.

Según el sistema de medidas, el tipo de rosca triangular es métrico y en pulgadas. Los hilos métricos tienen la forma de triángulos equiláteros en el vértice con un ángulo de 60 grados. Este tipo se utiliza en la fabricación de instrumentos y en la ingeniería mecánica. El diámetro interior de la sección y el tamaño exterior del tornillo en los tipos métricos se calculan en milímetros, mientras que el paso se puede calcular en milímetros y sus fracciones.

De perfil, la versión en pulgadas se ve exactamente igual que la métrica, pero el ángulo del vértice es de 55 grados. Se calcula en pulgadas y se diferencia del tipo métrico en un paso diferente.

La variedad en pulgadas se utiliza al ensamblar piezas de tipo sanitario. Se divide en tubería y fijación. Estos dos tipos se diferencian entre sí en que el sujetador tiene un paso mayor, lo que garantiza una conexión confiable de la estructura y se utiliza para cortar tuercas, pernos, varillas y agujeros. La tubería se utiliza para conexiones de tuberías. Es más pequeño que el de fijación porque su profundidad está limitada por el espesor de la pared del tubo. La densidad de las roscas de tubería es notablemente mayor que la de las roscas de fijación debido a las numerosas vueltas por pulgada de longitud del producto.

Corte de hilo externo

Las roscas exteriores de varillas, pernos y tornillos se cortan a mano mediante troqueles.

Según el dispositivo, se dividen en redondos, prismáticos, macizos y deslizantes.

El hilo prismático tiene un par de mitades idénticas, montadas en una abrazadera en forma de marco con asas. En un par de lados exteriores de estos troqueles hay ranuras prismáticas, que están destinadas a los salientes prismáticos del troquel.

Los troqueles deslizantes están ubicados en el troquel de modo que los números en sus secciones estén opuestos a los mismos números en el marco. De lo contrario, el producto se dañará. Se fijan con tornillos persistentes. Se instala una placa de acero entre el tornillo de tope y la matriz para que el dispositivo no explote cuando el tornillo lo presiona.

Morir forma redonda se fija en el collarín de fácil sujeción con dos y cuatro tornillos de presión.

Usando el tipo deslizante, puede cortar hilos si hay desviaciones imperceptibles en el diámetro de la varilla, lo cual es inaceptable al cortar con troqueles redondos macizos. Con un diámetro de varilla menor, se corta una rosca incompleta y con un diámetro mayor, una rosca uniforme.

Enhebrar desde el interior

La rosca interna se corta de forma independiente mediante machos insertados en el destornillador.

El grifo tiene una parte de guía (su extremo), que es necesaria para cortar, una parte de calibración (en el medio), que se usa como guía al cortar un agujero y calibrar, y una parte de cola, que tiene una cabeza cuadrada en sección transversal, para Mantenga el grifo en el collar al cortar.

Cuando pase de sujetadores insuficientes a sujetadores métricos o en pulgadas, use un juego de machos que incluya tres machos de diferentes profundidades.

Ubicaciones básicas de hilos

La conexión de tuberías para el suministro de gas o líquidos se realiza de tal manera que en sus extremos se cortan o enrollan roscas de tubería cilíndricas. Los extremos de los tubos se unen entre sí mediante elementos de conexión.

Al conectar tuberías de agua o gas, se utilizan roscas cilíndricas cortas y largas. Los dos últimos turnos se llaman fugitivos. Se forma gracias al diseño del troquel, en el que se avellanan las primeras vueltas. Gracias al descentramiento, es posible bloquear el acoplamiento en la tubería, lo que garantiza una estanqueidad fiable de la conexión con el material de sellado.

La longitud del tipo corto debe ser ligeramente inferior a la mitad de la longitud del acoplamiento. Luego, entre los extremos de las estructuras conectadas, debe haber un espacio de 2-3 milímetros, lo que permite que el acoplamiento se atasque en la salida. Para conexiones que no se pueden desconectar mediante racores, se utiliza la versión corta. Una conexión de este tipo se puede desconectar en una tubería instalada solo cortando los productos de la tubería.

Para separar los tubos ensamblados sin cortarlos se utiliza un extractor. Incluye un acoplamiento, contratuercas y una rosca larga, que debe ser de tal tamaño que al conectar el variador, las contratuercas y el acoplamiento se puedan atornillar fácilmente a su superficie.

Los tamaños de roscas cortas y largas varían según el tamaño de las tuberías.

Para no utilizar exceso de metal, en sistemas de calefacción y sistemas de suministro de gas, a menudo se utilizan tuberías con paredes delgadas, ya que su diámetro de sección transversal externa es casi el mismo que el interno, a diferencia de las tuberías de agua, una tubería generalmente se enrolla sobre el tubería, con el espesor de pared máximo permitido. No debe haber menos tuberías similares que cuando se cortan roscas en tuberías de gas y agua.

Equipo de corte de hilo de bricolaje

En tuberías para pequeños volúmenes de trabajo, las roscas externas se pueden cortar con sus propias manos utilizando abrazaderas para tubos, utilizando troqueles fijos o deslizantes.

Inicialmente, la tubería se sujeta con una abrazadera, el extremo de la tubería se limpia de incrustaciones con una lima, después de lo cual la parte cortada se lubrica con sulforesol o aceite secante.

Se instala una herramienta especial en la tubería: una abrazadera, que tiene matrices deslizantes, y al golpear suavemente el mango de la placa frontal con un martillo o mazo, las matrices guía se acercan a la tubería y luego todo se fija con pernos. Además, en función del riesgo de la placa frontal, se instalan troqueles de corte. Luego comienzan a girar la herramienta en el sentido de las agujas del reloj, mientras la presionan simultáneamente.

En el cuerpo de la abrazadera para tubos, en un lado hay cuatro orificios para el troquel de dilución y en el otro lado hay tres orificios para el troquel guía. Se separan las guías de corte y se juntan las placas frontales, que se fijan al cuerpo con anillos de sujeción. En los planos adyacentes al cuerpo, las placas frontales tienen ranuras en espiral en las que encajan los pasadores de matriz. Si gira la placa frontal, los pasadores comienzan a deslizarse a lo largo de las ranuras en espiral y los troqueles se acercan (si gira la placa frontal hacia la izquierda) o divergen gradualmente (si gira la placa frontal hacia la derecha). Cuando los troqueles ya están montados en la posición requerida, se fija la placa frontal mediante pernos de sujeción.

Los troqueles para tubos se fabrican con un par de juegos de troqueles de corte: para cortar roscas en tubos de 20 o 15 milímetros y para cortar tubos con un diámetro de 25, 38, 32 y 50 milímetros.

Para abrazaderas de tubos se utilizan matrices radiales de doble cara o radiales de una sola cara. Los troqueles se producen en 4 copias por paquete. Cada uno tiene una designación con un tamaño y un número de serie del uno al cuatro. Los números correspondientes están ubicados en cada ranura del cuerpo de la abrazadera. La tubería tiene casquillos reemplazables para diferentes diámetros de tubería, ubicados en la brida guía y asegurados con tornillos. Este último se fija con tornillos al cuerpo, donde se instalan los números de matriz correspondientes.

Las abrazaderas para tuberías tienen la ventaja de la más alta calidad de rosca obtenida en los productos y resistencia estructural. La desventaja de este equipo es su gran masa y la necesidad de un mantenimiento serio.

Al cortar un hilo de 50 mm, es necesario reorganizar las tiras guía, girándolas 180 grados, luego con el lado corto dentro del troquel.

Matrices tecnológicas Mayevsky para roscar tuberías

A menudo se utilizan equipos como la abrazadera Mayevsky. Este dispositivo tiene troqueles divididos que constan de dos partes. Una parte separada de los arietes corresponde a un determinado tamaño de tubería. Las matrices, según el número indicado en el casquillo y en la matriz, se montan en el casquillo de la carcasa mediante tornillos según las marcas marcadas en las matrices del tamaño requerido y en el cuerpo. Sobre las matrices se coloca una tapa de empuje fijada con tornillos.

Klupp Mayevsky - apariencia

Este equipo se produce en dos tamaños: para cortar hilos con un diámetro de 15 y 20 milímetros y para hilos con un ancho de 25 y 32 milímetros.

Un dispositivo de este tipo tiene las siguientes ventajas: bajo peso, facilidad de diseño y mantenimiento y la capacidad de reemplazar rápidamente las matrices.

Embragues con trinquete para corte de hilo

Este equipo se utiliza para cortar hilos de 20, 25 y 15 milímetros. En su cuerpo se fija una cabeza con varias matrices. En la parte inferior del cabezal hay una rueda de trinquete que hace girar el cabezal y la matriz.

Se instalan un par de trinquetes en el cuerpo de la abrazadera, cerrando las mejillas. Con ayuda del mango se puede girar el cabezal de sujeción. El corte se realiza balanceando el mango con el trinquete activado. Una vez que se completa el corte, se enciende el trinquete, que engancha los dientes de la rueda de trinquete mientras el mango oscila e impulsa el troquel redondo. Utilizando una matriz de trinquete se pueden cortar roscas en zonas de la estructura donde es imposible utilizar herramientas tradicionales. Esto sucede especialmente a menudo durante los trabajos de reparación.

Para cortar la rosca de una tubería, el producto se sujeta con una abrazadera de modo que el extremo que sobresale a cortar sea corto. Esto se debe al hecho de que el extremo largo del tubo puede deformarse al cortarlo. El extremo del extremo roscado debe ubicarse en un ángulo igual a 90 grados con respecto al eje del tubo roscado. El dispositivo se instala en la tubería con matrices guía y anillos guía de acuerdo con un sistema tal que las matrices de corte se extienden sobre la tubería 1-2 vueltas. En las tuberías, las roscas se lubrican con aceite para mantener las matrices limpias y frescas. Antes de comenzar a cortar con un troquel, debe verificar las reglas de instalación del troquel de corte, es decir, el número de casquillo en el cuerpo debe coincidir con el número del troquel.

Para cortar hilos, el equipo gira y avanza. En un círculo, el corte se realiza en tubos de hasta 25 milímetros, en dos, en tubos con un ancho de más de 25 mm. El acceso a las matrices en la matriz se realiza mediante una placa frontal o tornillos.

Al finalizar el trabajo, las abrazaderas deben desmontarse y limpiarse.