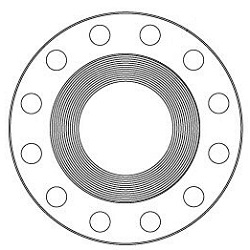

Фланець- це спосіб з'єднання труб, засувок, насосів та іншого обладнання для формування системи трубопроводів. Такий спосіб з'єднання забезпечує простий доступ до очищення, огляду або модифікації. Фланці зазвичай мають різьбове або зварне з'єднання. Фланцеве з'єднання складається із закріплених за допомогою болтів двох фланців та прокладки між ними, для забезпечення герметичності.

Фланці труб виготовляються із різних матеріалів. Фланці мають оброблені поверхні, виготовляються з литого чавуну та чавуну з кулястим графітом, але найбільш використовуваний матеріал, це кована вуглецева сталь.

Найбільш використовувані фланці в нафтовій та хімічній промисловості:

- з шийкою для приварювання

- наскрізний фланець

- приварної з западиною під зварювання

- приварний внахлест (вільний)

- різьбовий фланець

- фланцева заглушка

Усі типи фланців, окрім вільного, мають посилену поверхню.

Спеціальні фланці

За винятком фланців, про які було сказано вище, є ще ряд спеціальних фланців, таких як:

- фланець діафрагми

- довгі приварні фланці з буртиком

- розширювальний фланець

- перехідний фланець

- кільцева заглушка (частина фланцевого з'єднання)

- дискові заглушки та проміжні кільця (частина фланцевого з'єднання)

Найбільш поширені матеріали, що використовуються для виробництва фланців, це вуглецева сталь, нержавіюча сталь, чавун, алюміній, латунь, бронза, пластик і т.д. Крім того, фланці, як арматура та труби для спеціального застосування, іноді мають внутрішнє покриття у вигляді шару матеріалу зовсім іншої якості, ніж самі фланці. Це футеровані фланці. Матеріал фланців найчастіше встановлюється при виборі труб. Як правило, фланець роблять із того ж матеріалу, що й самі труби.

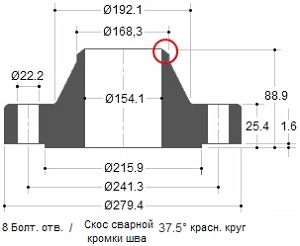

Приклад фланця приварного з буртиком 6" - 150#-S40

Кожен фланець, що відповідає стандарту ASME B16.5, має певну кількість стандартних розмірів. Якщо конструктор з Японії, або людина, що готує проект до запуску в Канаді, або монтажник трубопроводу в Австралії говорить про приварний фланце 6"-150#-S40, що відповідає стандарту ASME B16.5, то він має на увазі фланець, який зображений нижче.

У разі замовлення фланця постачальнику хотілося б знати якість матеріалу. Наприклад, ASTM A105 - фланець із штампованої вуглецевої сталі, у той час як A182 - фланець із штампованої легованої сталі. Таким чином, за правилами, для постачальника повинні бути зазначені обидва стандарти: Зварний фланець 6"-150#-S40-ASME B16.5/ASTM A105.

КЛАС ТИСКУ

Клас тиску або класифікація для фланців буде представлений у фунтах. Для позначення класу тиску використовують різні назви. Наприклад: 150 Lb або 150Lbs або 150# або Клас 150, позначають те саме.

Ковані сталеві фланці мають 7 основних класифікацій:

150 Lbs - 300 Lbs - 400 Lbs - 600 Lbs - 900 Lbs - 1500 Lbs - 2500 Lbs

Концепція класифікації фланців ясна та очевидна. Фланець класу 300 може працювати при більшому тиску, ніж фланець класу 150, тому що фланець класу 300 має більшу кількість металу і витримує більший тиск. Однак є ряд факторів, які можуть вплинути на граничний тиск фланця.

ПРИКЛАД

Фланці можуть витримувати різні тиски за різних температур. При зростанні температури клас тиску фланця зменшується. Наприклад, фланець класу 150 розрахований на тиск приблизно 270 PSIG в умовах навколишнього середовища, 180 PSIG при 200 °C, 150 PSIG при 315 °C, і 75 PSIG при 426 °C.

Додатковими факторами є те, що фланці можуть бути виготовлені з різних матеріалів, таких як: легована сталь, литий і ковкий чавун, і т.д. Кожен матеріал має різні класи тиску.

ПАРАМЕТР "ТИСК-ТЕМПЕРАТУРА"

Клас тиск-температура визначає робочий, максимально допустимий надлишковий тиск у барах при температурі градусів Цельсія. Для проміжних температур допускається лінійна інтерполяція. Інтерполяція між класом позначень заборонена.

Класифікації за температурою-тиском

Клас Температура-Тиск застосовується до фланцевих з'єднань, який відповідає обмеженням на болтових з'єднаннях та прокладках, які зроблені відповідно до належної практики для складання та центрування. За використання цих класів для фланцевих з'єднань, що не задовольняють ці обмеження, обов'язок лягає на користувача.

Температура, показана для відповідного класу тиску, це температура внутрішньої оболонки деталі. В основному, ця температура така ж, як у рідини, що міститься. Відповідно до вимог чинних кодексів та правил, при використанні класу тиску, що відповідає температурі, що відрізняється від поточної рідини, вся відповідальність лягати на замовника. Для будь-якої температури нижче -29 °C, клас повинен бути не вище, ніж при використанні -29 °C.

Як приклад, нижче ви знайдете дві таблиці з групами матеріалів відповідно до ASTM та дві інші таблиці з класом температура-тиск для цих матеріалів відповідно до ASME B16.5.

| Матеріали ASTM групи 2-1.1 |

|||

| Номінальне позначення |

Штампування |

Лиття |

Пластини |

| C-Si | A105 (1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½Ni |

A350 Gr.LF3 |

- | - |

ЗАУВАЖЕННЯ:

|

|||

| Клас Температура-Тиск для матеріалів ASTM групи 2-1.1 Робочий тиск за класами |

|||||||

| Температура °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| від 29 до 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Клас Температура-Тиск для матеріалів ASTM групи 2-2.3 Робочий тиск за класами |

|||||||

| Температура °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| від 29 до 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

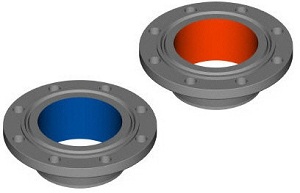

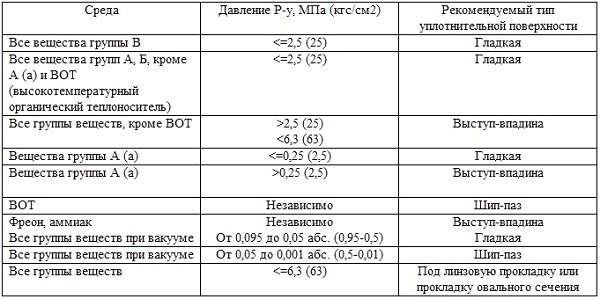

ПОВЕРХНЯ ФЛАНЦЮ

Від форми та виконання поверхні фланця залежатиме, де буде розташоване кільце ущільнювача або прокладка.

Найбільш використовувані типи:

- поверхня з виступом (RF)

- плоска поверхня (FF)

- паз під кільцеве ущільнення (RTJ)

- із зовнішнім та внутрішнім різьбленням (M&F)

- шпунтове з'єднання (T&G)

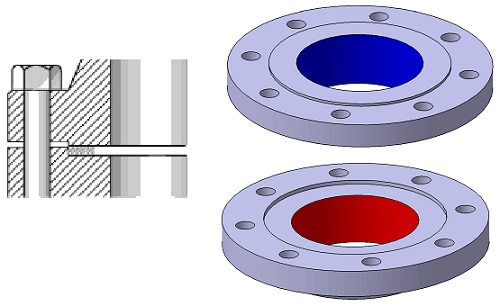

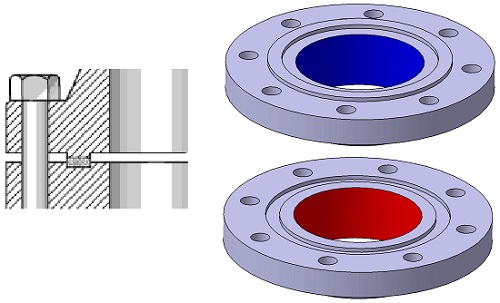

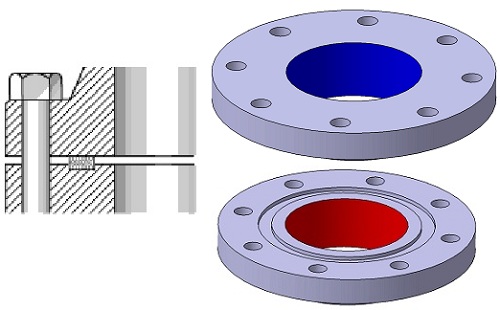

Поверхня з виступом, найбільш застосовний тип фланця, який легко визначити. Цей тип називається так, тому що поверхня прокладки виступає над поверхнею болтового з'єднання.

Діаметр та висота визначаються за стандартом ASME B16.5 за допомогою класу тиску та діаметра. У класі тиску до 300 Lbs висота дорівнює приблизно 1,6 мм, а в класі тиску від 400 до 2500 Lbs висота становить близько 6,4 мм. Клас тиску фланця визначає висоту виступу поверхні. Призначенням (RF) фланця є концентрація більшого тиску меншу площу прокладки, збільшуючи тим самим граничний тиск з'єднання.

Для параметрів визначальних висоту всіх описаних у цій статті фланців використовуються розміри H і B, за винятком фланця з нахлестковим з'єднанням, це необхідно зрозуміти та запам'ятати таке:

У класах тиску 150 і 300 Lbs висота виступу становить близько 1,6 мм (1/16 дюйма). Майже всі постачальники фланців цих двох класів вказують у своїх брошурах або каталогах розміри H та B, включаючи поверхню виступу (див. Fig.1 нижче)

У класах тиску 400, 600, 900, 1500 і 2500 Lbs висота виступу дорівнює 6,4 мм (1/4 дюйма). У цих класах багато постачальників вказують розміри H і B, не включаючи висоту виступу (див. Fig.2 зверху)

У цій статті ви знайдете два розміри. Верхній ряд розмірів не включає висоту виступу, а розміри нижнього ряду включають висоту виступу.

ПЛОСЬКА ПОВЕРХНЯ (FF - Flat Face)

У фланця з плоскою поверхнею (вся поверхня) прокладка знаходиться в тій же площині, що і з'єднання болтове. Найчастіше, фланці з плоскою поверхнею використовують там, де фланець у відповідь або фіттинг - литий.

Фланець із плоскою поверхнею ніколи не з'єднується з фланцем, у якого є виступ. Відповідно до ASME B31.1, при з'єднанні плоских фланців з чавуну з фланцями з вуглецевої сталі, виступ на сталевому фланці повинен бути прибраний, і вся поверхня має бути ущільнена прокладкою. Це робиться для збереження тонкого, тендітного чавунного фланця від утворення тріщин через виступ сталевого фланця.

ФЛАНЕЦЬ З ПАЗОМ ПІД КІЛЬЦЕВЕ Ущільнення (RTJ - Ring Type Joint)

У RTJ фланців прорізані пази в їх поверхні, в які вставлені сталеві кільця ущільнювачів. Фланці герметизуються за рахунок того, що при затягуванні болтів прокладка між фланцями вдавлюється в пази, деформується, створюючи тісний контакт – метал-К-метал.

У RTJ фланця може бути виступ із зробленим у ньому кільцевим пазом. Даний виступ не служить будь-яким ущільненням. Для фланців RTJ, які герметизуються за допомогою кільцевих ущільнень, виступаючі поверхні з'єднаних і затягнутих фланців можуть контактувати один з одним. У цьому випадку стиснута прокладка більше не нестиме додаткових навантажень, затяжка болтів, вібрація та зміщення не зможуть більше роздавити прокладку та зменшить зусилля затягування.

Металеві кільця ущільнювачів підходять для використання при високих температурах і тисках. Вони зроблені з урахуванням правильного вибору матеріалу та профілю та завжди застосовуються у відповідних фланцях, забезпечуючи гарне та надійне ущільнення.

Кільцеві ущільнення виготовлені так, що герметизація здійснюється за допомогою "початкової контактної лінії" або заклинювання між сполученим фланцем і прокладкою. За рахунок застосування тиску на ущільнення через болтову затяжку, м'якіший метал прокладки проникає в дрібнодисперсну структуру жорсткішого матеріалу фланця, і створює дуже щільне і ефективне ущільнення.

Кільця, що найбільш використовуються:

Тип R-Oval згідно ASME B16.20

Підходить для фланців ASME B16.5 класу тиску від 150 до 2500.

Тип R-Octagonal згідно з ASME 16.20

Покращена конструкція порівняно з початковою R-Oval. Однак, вони можуть використовуватися тільки для плоских фланців з пазом. Підходить для фланців ASME B16.5 класу тиску від 15 до 2500.

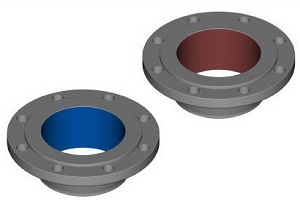

ФЛАНЦІ З УПІЛЬНЮВАЛЬНОЮ І ПОВЕРХНІ ТИПУ ВИСТУП-ВПАДІНА (LMF - Large Male Face; LFF - Large Female Face)

Фланці цього мають збігатися. В одній поверхні фланця є область, яка виходить за звичайні межі поверхні фланця ( Папа). Інший фланець, або фланець у відповідь має відповідне поглиблення ( Мама), зробленому на його поверхні.

Напіввільна прокладка

- Глибина виточення (виїмки) зазвичай дорівнює або менше ніж висота виступаючої частини, щоб запобігти контакту метал-метал при стисненні прокладки

- Глибина виїмки зазвичай не більше ніж на 1/16" більше ніж висота виступу

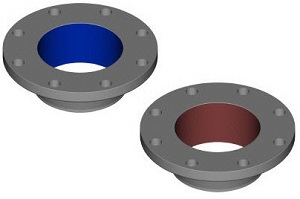

ФЛАНЕЦЬ З Ущільнювальною поверхнею типу ШИП-ПАЗ

(Виступ - Tounge Face - TF; Впадина - Groove Face - GF)

Фланці цього теж повинні збігатися. У одного фланця є кільце з виступом (шип) зробленим на поверхні цього фланця, в той час, як на поверхні проточений паз. Такі поверхні зазвичай зустрічаються на кришках насосів та кришках вентилів.

Зафіксована прокладка

- Розміри прокладки такі ж або менше ніж висота паза

- Прокладка ширша за паза не більше ніж на 1/16"

- Розміри прокладки збігатимуться з розмірами паза

- При розбиранні з'єднання повинне розтискатися окремо

ПЛОСЬКА ПОВЕРХНЯ І ПАЗ

Зафіксована прокладка

- Одна поверхня – плоска, інша – з виїмкою

- Для застосування там, де потрібний точний контроль стиснення прокладки

- Рекомендуються тільки пружні прокладки - спіральні, кільцеві порожнисті, що приводяться в дію тиском, і прокладки з металевою оболонкою

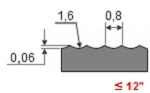

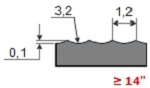

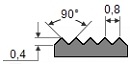

КІНЦЕВА ОБРОБКА ПОВЕРХНІ ФЛАНЦЮ

За кодом ASME B16.5 потрібно, щоб поверхня фланця (виступ та плоска поверхня) мали певну шорсткість, щоб дана поверхня при суміщенні з прокладкою забезпечувала ущільнення високої якості.

Кінцеве рифлення, концентричне або у вигляді спіралі вимагає від 30 до 55 канавок на дюйм, що в результаті дає шорсткість між 125 і 500 мікро-дюймами. Це дозволить виробникам фланців робити обробку місця під прокладання металевого фланця будь-якого класу.

Для трубопроводів, що транспортують речовини груп А і Б технологічних об'єктів I категорії вибухонебезпечності, не допускається застосування фланцевих з'єднань з гладкою поверхнею ущільнювачів за винятком випадків застосування спірально-навитих прокладок.

НАЙБІЛЬШ ВИКОРИСТАНІ ПОВЕРХНІ

Чорнова обробка

| Найчастіше використовується при обробці будь-якого фланця, тому що підходить практично для всіх звичайних умов експлуатації. При стисканні м'яка поверхня прокладки входитиме в оброблену поверхню, що допоможе створити ущільнення, крім того, виникає високий рівень тертя між з'єднаними частинами. Кінцева обробка для цих фланців робиться за допомогою радіусного різця радіусом 1,6 мм при швидкості подачі 0,88 мм на оборот для 12". Для 14" і більше обробка проводиться за допомогою 3,2 міліметрового радіусного різця при подачі 1,2 мм на оборот. |

|

|

Спіральна насічка

Це може бути безперервна або фонографічна спіральна канавка, але від чорнової обробки вона відрізняється тим, що канавка виходить за рахунок використання 90 градусного різця, який створює V-подібний профіль з кутом рифлення 45 °.

Це може бути безперервна або фонографічна спіральна канавка, але від чорнової обробки вона відрізняється тим, що канавка виходить за рахунок використання 90 градусного різця, який створює V-подібний профіль з кутом рифлення 45 °. Концентрична насічка. Як випливає з назви, обробка складається із концентричних канавок. Використовується 90° різець і кільця рівномірно розподіляються по всій поверхні.

Як випливає з назви, обробка складається із концентричних канавок. Використовується 90° різець і кільця рівномірно розподіляються по всій поверхні.

Гладка поверхня.![]() Така обробка візуально не залишає слідів інструменту. Такі поверхні, як правило, використовуються для прокладок з металевою поверхнею, наприклад: з подвійною оболонкою, смугової сталі, або гофрованого металу. Гладка поверхня допомагає створити ущільнення та залежить від площинності протилежної поверхні. Як правило, це досягається за рахунок контактної поверхні прокладки, сформованої безперервною (іноді званою фонографічною), спіральною канавкою, зробленою 0,8 мм радіусним різцем, на подачі 0,3 мм на оборот, глибиною 0,05 мм. Це призведе до шорсткості між Ra 3,2 та 6,3 мікрометра (125-250 мікро-дюйма)

Така обробка візуально не залишає слідів інструменту. Такі поверхні, як правило, використовуються для прокладок з металевою поверхнею, наприклад: з подвійною оболонкою, смугової сталі, або гофрованого металу. Гладка поверхня допомагає створити ущільнення та залежить від площинності протилежної поверхні. Як правило, це досягається за рахунок контактної поверхні прокладки, сформованої безперервною (іноді званою фонографічною), спіральною канавкою, зробленою 0,8 мм радіусним різцем, на подачі 0,3 мм на оборот, глибиною 0,05 мм. Це призведе до шорсткості між Ra 3,2 та 6,3 мікрометра (125-250 мікро-дюйма)

Прокладки

Для того щоб зробити герметичне фланцеве з'єднання, необхідні прокладки.

Прокладка є стислими листами або кільцями, що використовуються для створення водонепроникного з'єднання між двома поверхнями. Прокладки виготовляються для роботи при екстремальних температурах і тисках і доступні у виконанні з металевих, напівметалевих і неметалічних матеріалів.

Наприклад, принцип ущільнення може полягати у стисканні прокладки між двома фланцями. Прокладка заповнює мікроскопічні простори і нерівності поверхні фланців і потім утворює ущільнення, яке запобігає витоку рідин і газів. Потрібна правильна і дбайлива установка прокладки, щоб запобігти витоку у фланцевому з'єднанні.

У цій статті будуть описані прокладки відповідні ASME B16.20 (Металеві та напівметалеві прокладки для фланців труб) та ASME B16.21 (Неметалічні, плоскі прокладки для фланців труб)

БОЛТИ

Для з'єднання двох фланців один з одним потрібні болти. Кількість визначатиметься числом отворів у фланці, а діаметр і довжина болтів залежить від типу фланця та його класу тиску. Найболючіші болти в нафтовій та хімічній промисловості для фланців ASME B16.5 це шпильки. Шпилька складається з стрижня з різьбленням та двох гайок. Інший доступний тип болтів це звичайний болт із шестигранною головкою та однією гайкою.

Розміри, допуски на розміри тощо. були визначені у стандартах ASME B16.5 та ASME B18.2.2, матеріали – у різних ASTM стандартах.

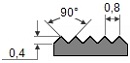

МОМЕНТ ЗАТЯГУВАННЯ

Щоб отримати герметичні фланцеве з'єднання, необхідна правильна установка прокладки, болти повинні мати необхідний момент затягування, а загальна напруга від затяжки повинна рівномірно розподілятися по всьому фланцю.

Необхідне розтягування здійснюється за рахунок моменту затягування (додаток попереднього навантаження до кріплення за рахунок повороту його гайки).

Правильний момент затягування болта дозволяє найкраще використовувати його пружні властивості. Щоб добре виконувати своє завдання болт повинен поводитися подібно до пружини. Під час роботи процес затягування надає осьове, попереднє навантаження на болт. Звичайно ж ця сила, що розтягує, дорівнює протилежним силам стиснення, прикладеним до компонентів складання. Вона може називатися зусиллям затягування або зусиллям, що розтягує.

ДИНАМОМЕТРИЧНИЙ КЛЮЧ

Динамометричний ключ це загальна назва для ручного інструменту, який використовується для докладання точного зусилля затягування з'єднань, чи то болт, чи гайка. Це дозволяє оператору вимірювати обертальне зусилля (крутний момент), прикладене до болта, яке повинно співпадати зі специфікацією.

Вибір техніки правильної затяжки болта фланця потребує досвіду. Правильне застосування будь-якої з технік також вимагає кваліфікації як інструменту, який буде використовуватися, так і фахівця, який виконуватиме роботу. Нижче наводяться способи затягування болтів, що найчастіше використовуються:

- затяжка від руки

- пневмогайковерт

- гідравлічний динамометричний ключ

- ручний динамометричний ключ із коромислом або із зубчастою передачею

- гідравлічний натяжний механізм для болтів

Втрата моменту затягування притаманна будь-якому болтовому з'єднанню. Комбінований ефект ослаблення болтового з'єднання (близько 10% під час перших 24 годин після установки), повзучість прокладки, вібрації в системі, температурне розширення та пружна взаємодія під час затягування болта сприяють втраті моменту затягування. Коли втрати моменту затяжки досягають критичних, внутрішній тиск перевищує силу стиснення, яке утримує прокладку своєму місці, у разі може статися підтікання чи прорив.

Ключем до зменшення цих ефектів є правильне встановлення прокладки. При установці прокладки необхідно об'єднати разом фланці і плавно і паралельно, з найменшим зусиллям затягування, затягнути 4 болти, дотримуючись правильної послідовності затягування. Це дасть зниження експлуатаційних витрат та підвищить безпеку.

Також важливою є правильна товщина прокладки. Чим товстіша прокладка, тим вище її повзучість, що, у свою чергу, може призвести до втрати моменту затягування. За стандартом ASME для фланців із рифленою поверхнею, як правило, рекомендують прокладання товщиною 1,6 мм. Більш тонкі матеріали можуть працювати при більш високих навантаженнях на прокладку і, отже, більших внутрішніх тисків.

ЗМАЗУВАННЯ ЗМЕНШУЄ ТРАННЯ

Мастило зменшує тертя під час затягування, зменшує зриви болта під час встановлення та збільшує термін служби. Зміна коефіцієнта тертя впливає величину попереднього натягу, досяганого певному моменті затяжки. Більший коефіцієнт тертя призводить до меншого перетворення моменту на попередній натяг. Значення коефіцієнта тертя, що забезпечується виробником мастила, має бути відомо, щоб точно встановити необхідну величину крутного моменту.

Мастило або протизаклинюючі з'єднання повинні наноситися і на поверхню гайки підшипника, і на зовнішнє різьблення.

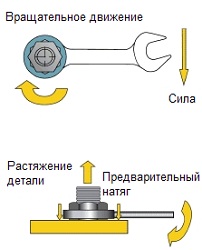

НАСЛІДНІСТЬ Затяжки Перший прохід, злегка затягнути перший болт, потім наступний, що знаходиться навпроти нього, потім на чверть оберту по колу (90 градусів), щоб підтягнути третій болт і, навпаки, четвертий. Продовжуйте цю послідовність, поки не затягнете всі болти. При затягуванні фланців із чотирма болтами, використовуйте схему хрест-навхрест.

Перший прохід, злегка затягнути перший болт, потім наступний, що знаходиться навпроти нього, потім на чверть оберту по колу (90 градусів), щоб підтягнути третій болт і, навпаки, четвертий. Продовжуйте цю послідовність, поки не затягнете всі болти. При затягуванні фланців із чотирма болтами, використовуйте схему хрест-навхрест.

ПІДГОТОВКА ЗАКРІПЛЕННЯ ФЛАНЦЮ

Щоб досягти герметичності у фланцевих з'єднаннях, необхідно, щоб усі компоненти були точними.

Перед початком процесу з'єднання необхідно зробити наступні кроки, щоб уникнути проблем у майбутньому:

- Очистити поверхні фланців і перевірити на подряпини, поверхні повинні бути чистими і на них не повинно бути ніяких дефектів (нерівності, ямки, вм'ятин тощо)

- Огляньте всі болти та гайки на наявність пошкоджень чи корозію різьблення. За потреби замініть або відремонтуйте болти або гайки.

- Видаліть задирки з усіх різьблень

- Змастіть різьби болтів або шпильок та поверхні гайок, що прилягають до фланця або шайби. У більшості програм рекомендується застосовувати загартовані шайби.

- Встановіть нову прокладку та переконайтеся, що вона лежить по центру. НЕ ВИКОРИСТОВУЙТЕ СТАРУ ПРОКЛАДКУ, або використовуйте кілька прокладок.

- Перевірте співвісність фланців за стандартом процесних трубопроводів ASME B31.3

- Відрегулюйте положення гайок, щоб переконатися в тому, що 2-3 витки різьблення височіють над її верхньою частиною.