Різьбові з'єднання – це найпоширеніший вид роз'ємних з'єднань. Вони здійснюються за допомогою кріпильних різьбових деталей (болтів, гвинтів, шпильок, гайок і т.д.)

Переваги: надійність, зручність складання/розбирання, простота конструкції, дешевизна (внаслідок стандартизації), технологічність, можливість регулювання сили стиснення.

Недоліки:концентрація напруги у западинах різьблення, низька вібраційна вартість.

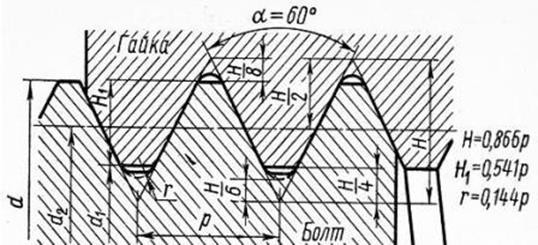

На розгортці циліндричної поверхні гвинтова лінія розташовується під деяким кутом. ψ , цей кут називається кутом підйому різьблення.

Хід різьблення, що є відстанню між однойменними точками однієї гвинтової лінії. Основною характеристикою профілю різьблення є кут між суміжними бічними сторонами в площині осьового перерізу, що називається кутом профілю різьблення. Для трикутного профілю метричного різьблення, дюймовий , трапецеїдальний .

Існує два основних способи виготовлення різьблення: нарізанням і накочуванням. Нарізання різьблення здійснюється різцями, гребінками, плашками, мітчиками, різьбовими головками, фрезами.

Накочування різьблення здійснюється гребінками або роликами на різьбонакатних автоматах шляхом пластичної деформації заготівлі. Цей спосіб високопродуктивний, застосовується в масовому виробництві при виготовленні стандартних деталей кріплення.

Основними геометричними параметрами циліндричного різьблення є:

d- Зовнішній діаметр (номінальний діаметр різьблення);

d1- Внутрішній діаметр різьблення гайки;

d2- Середній діаметр різьблення, тобто. діаметр уявного циліндра, на якому товщина витка дорівнює ширині западини;

p- Крок різьблення, тобто. відстань між однойменними сторонами двох сусідніх витків в осьовому напрямку;

ph- хід різьблення, тобто. відстань між однойменними сторонами одного і того ж витка в осьовому напрямку;

α

- Кут профілю різьблення;

42. Момент тертя у різьбленні та на торці гайки (гвинта). Розрахунок різьблення на напругу зминання та зрізу. Висота гайки та глибина загвинчування.

Переважна більшість різьбових з'єднаньіз попередньою затяжкою. Затяжка створюється при складанні з метою, щоб після застосування робочого навантаження не відбувалося розкриття стику або зсуву деталей, що з'єднуються.

При загвинчуванні гайки (або гвинта з головкою) необхідно додати момент загвинчування Т зав для подолання моменту Т Р опору в різьбленні та моменту Т Т опору на торці гайки:

Т зав = Т Р + Т Т, (2.1)

де T P = F t d 2 / 2 = 0,5 F зат d 2 tg (Ψ + φ 1); (2.2)

Т Т = 0,5 F зат f T d ср, (2.3)

F зат - осьова сила затягування;

d2 – середній діаметр різьблення;

Ψ – кут підйому різьблення;

φ 1 – наведений (з урахуванням впливу кута профілю α) кут тертя у різьбленні: φ 1 = φ / cos(α/2),

φ – кут тертя матеріалів пари гвинт – гайка;

f T – коефіцієнт тертя матеріалів пари гайка – деталь;

d ср – середній діаметр кільця (рис. 2.2):

d ср = 0,5 (D + d h).

d ср = 0,5 (D + d h).

Експлуатація різьбових з'єднань показує, що вихід з ладу болтів, гвинтів, шпильок і т.п. деталей відбувається внаслідок розриву (або витяжки) їхнього стрижня з різьблення або перехідного перерізу біля головки. Руйнування або пошкодження елементів різьблення відбувається рідше і характерно для деталей, що часто піддаються розбиранню-складання. При необхідності виконують перевірочні розрахунки різьблення на міцність за напругою зрізу та зминання.

Умова міцності різьблення на зріз має вигляд

τ cp = Q/А cp) ≤[τ cp ],

де Q-осьова сила; Aср - площа зрізу витків нарізки; для гвинта (див. рис.1.9) Aср = π d 1 kHг, для гайки Аср = π DkHм.Тут Нг – висота гайки; k-коефіцієнт, що враховує ширину основи витків різьблення: для метричного різьблення для гвинта k≈ 0,75 для гайки k≈ 0,88; для трапецеїдальної та завзятої різьблення (див. рис.1.11, 1.12) k≈ 0,65; для прямокутного різьблення (див. рис.1.13) k= 0,5. Якщо гвинт і гайка з одного матеріалу, то на зріз перевіряють лише гвинт, оскільки d l < D.

Умови міцності різьблення на зминаннямає вигляд

σ cм = Q/А cм ≤[σ cм ],

де Асм – умовна площа зминання (проекція площі контакту різьблення гвинта та гайки на площину, перпендикулярну до осі): Асм = π d 2 hz, Де (див. рис.1.9) nd 2 – довжина одного витка за середнім діаметром; h-робоча висота профілю різьблення; z= Нг / р -кількість витків різьблення в гайці заввишки Нг; р– крок різьблення (за стандартом робоча висота профілю різьблення позначена Н 1).

З умови рівноміцності стрижня болта на розтяг під дією осьового навантаження і різьблення гайки на вигин, на зріз і зминання визначають необхідну висоту гайки. Встановлено, що перший від точки докладання сили виток різьблення сприймає 34% всього навантаження, другий – 23%, третій – 15%, а десятий – лише 0,9%. Таким чином, всі витки різьблення гайки після десятого практично ніякого навантаження не сприймають.

Так само як різьблення гайки, працює різьблення гнізда, в яке загвинчується гвинт або шпилька. Залежно від того, з якого матеріалу виготовлені деталі, в які загвинчуються шпильки, змінюється і глибина загвинчування шпильок. Тут вже враховується і величина осьового навантаження, бо чим більше, тим більше діаметр шпильки, а тим, отже, більше і глибина загвинчування.

Для визначення кроку різьблення знайдемо з умови зносостійкості різьблення (1) робочу висоту профілю H 1 .

Попередньо задаємося числом витків гайки z з діапазону 6 ... 12, нехай z = 10.

Тоді з умови зносостійкості (1) робоча висота профілю різьблення:

де d 2 =18 мм - середній діаметр із розрахунку (3),

Мінімальне значення кроку різьблення, враховуючи, що , знайдемо за формулою

3.3 Параметри різьблення з ДЕРЖСТАНДАРТ 9484-81 (ГОСТ 10177-82).

Для величин d 2 = 18 мм (з (3)) і р min = 3,6 мм (з (5)) з ГОСТ 9484-81 підходить різьблення

d = 20 мм, d 2 = 18 мм, р = 4 мм, d 3 = 15,5 мм.

4 Перевірка ходового гвинта на стійкість

Перевірку гвинта на стійкість проведемо за методикою з посібника.

Гвинт, що має гнучкість 50, може втратити стійкість під дією стискаючої сили F.

Перевірка гвинта на стійкість зводиться до виконання умови

F ≤ F кр /S ,

де F кр = кр А · - критична сила, при якій гвинт втрачає стійкість,

кр - критичне напруження,

А = 188 мм 2 – площа небезпечного перерізу (див. п. 6);

S4 – мінімальний допустимий запас міцності.

Критична напруга обчислюється залежно від значення гнучкості:

якщо 90, то за формулою Ейлера кр =,

де Е 2·10 5 МПа – модуль пружності для сталі;

якщо 50 ≤ < 90 кр 490 – 2,6 ,

при гнучкості менше 50 втрата гвинтом стійкості неможлива.

Гнучкість гвинта

де =2 – коефіцієнт приведення довжини для домкратів;

lр l- Розрахункова висота гвинта,

l= 150 мм - Висота підйому вантажу;

3,875мм - радіус інерції гвинта за внутрішнім діаметром ( d 3 або d 1).

77,42 < 90.

Критична напруга кр =288,7 МПа , критична силаF кр =288,7*18854275,6 МПа, умова стійкості

F= 10000 HF кр /4 = 54275,6/413568,9H

Виконується.

5 Перевірка умови самогальмування.

Умови самогальмування дотримуються, якщо кут підйому гвинтової лінії різьби (кут підйому різьби) менший від наведеного кута тертя" (рисунок 4, б).

Малюнок 4 - .

При цьому запас із самогальмування ск

К = "/1,2. (6)

Кут підйому різьблення (див. рисунок 4, а) при n=1 (розрахунок проводять для середнього діаметра різьблення)

![]() ,

,

наведений кут тертя

" ![]() ,

,

де f = 0,1 – коефіцієнт тертя пари гвинт-гайка.

Запас самогальмування

К = "/=6/4,051,48> 1,2.

Отже, гвинтова пара має самогальмування.

6 Вибір форми п'яти та розрахунок моменту тертя у п'яті

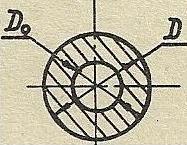

Вибираємо кільцеву опорну поверхню, що зазвичай використовується в домкратах (рисунок 6). Внутрішній діаметр кільця D0 для домкратів можна знайти із співвідношення:

Зовнішній діаметр кільця Dвизначаємо, виходячи з допустимого питомого тиску на опорній поверхні чашки ,

Малюнок 6 - .

для сталевих поверхонь [q] = 12 МПа, отже:

![]() .

.

Момент тертя в кільцевій п'яті (між торцем гвинта та опорною поверхнею чашки)

15225,53 Нмм,

де f 1 = 0,12 – коефіцієнт тертя ковзання для поєднання матеріалів сталь-сталь.

7 Перевірка ходового гвинта на міцність

У стрижні гвинта під дією навантаження Fвиникають напруження стиснення та кручення (див. рис.1). Розрахункова формула для еквівалентної напруги.

Як показує досвід, незадовільна робота гвинтових передач найчастіше викликається зносом різьблення.

Тому основним розрахунком усіх гвинтових передач є розрахунок на знос, в результаті якого визначають діаметр гвинта та висоту гайки. Перевіряючи середній тиск ру різьбленні, вважають, що це витки різьблення навантажені поступово.

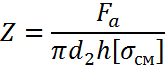

Рисунок 20 – Розрахунок передачі гвинт-гайка на зносостійкість

Розрахунок передачі на зносостійкість ведуть з умови не видавлювання мастильного матеріалу, припускаючи, що внаслідок приробітку навантаження по витках різьблення розподіляється рівномірно:

p изн = F a /Az = F a / (d 2 ×H 1 ×z в) ≤ [p] изн, (15)

де F a- Зовнішня осьова сила;

А- Площа робочої поверхні витка;

d 2 - Середній діаметр різьблення;

Н 1 - Робоча висота профілю різьблення;

z b – число витків у гайці заввишки Н: z е = Н/р (тут р- крок різьби); [p] изн - допустимий тиск (вибирається за табл. 2).

Таблиця 2 - Допустимий тиск у різьбленні для пари «гвинт-гайка»

Примітка.При поодинокій роботі, а також для гайок малої висоти значення [p] вив може бути підвищено на 20%.

Для проектного розрахунку отриману формулу доцільно перетворити, замінивши z на (H/p p), позначивши ψ H = H/d 2 - коефіцієнт висоти гайки, h = h/p p - коефіцієнт висоти різьблення.

Тоді (рис.20):

, (16)

, (16)

Приймають h = 0,5 для трапецеїдальної і h = 0,75 для наполегливої різьби; ψ h = 1,2 - 2,5 залежно від конструктивних міркувань ( великі значеннядля різьблення менших діаметрів). Отримане значення d 2 узгоджується із стандартом.

Після розрахунку різьблення сильно навантажені гвинти, наприклад, гвинти домкратів, перевіряють на міцність, приймаючи [] = 0,3 т, і на стійкість.

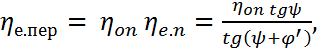

Ккд передачі гвинт-гайка ковзання

У передачі гвинт-гайка ковзання втрати виникають у різьбленні та в опорах. Втрати у різьбленні становлять головну частину. Вони залежать від профілю різьблення, його західності, матеріалу гвинтової пари, точності виготовлення, шорсткості поверхонь, що контактують, і виду мастильного матеріалу:

(24)

(24)

де η on - Коефіцієнт, що враховує втрати в опорах. Цей коефіцієнт залежить від конструкції гвинтового механізму. Так, для ходових гвинтів верстатів (опори - підшипники кочення) on = 0,98.

Порядок виконання завдання №2

Порядок розрахунку:

Вибрати вихідні дані відповідно до номера варіанта, наведеного у таблиці 3.

,

,

де ψ Н - коефіцієнт висоти гайки;

h - коефіцієнт висоти різьблення;

[р] изн - допустимий тиск у різьбленні.

3. З таблиці 4, на основі розрахованого середнього діаметра d 2 виписати параметри завзятої різьби:

d – зовнішній діаметр зовнішньої різьби(Гвинта);

d 1 - внутрішній діаметр зовнішньої різьби;

d 2 - середній діаметр зовнішньої різьби;

d 3 - внутрішній діаметр зовнішньої різьби;

P – крок різьблення;

h - висота профілю зовнішнього різьблення.

4. Визначити кут підйому різьблення та наведений кут тертя.

,

,

де φ' - наведений кут тертя; f – коефіцієнт тертя (f = 0,1); α - кут різьблення (α = 15 °).

,

,

де ψ - Кут підйому різьблення; z = 1 (однозахідне різьблення); Р – крок різьблення; d 2 – середній діаметр зовнішньої різьби.

5. Визначити розміри гайки.

а) Висота гайки: ![]() .

.

б) Число витків у гайці:

Число витків гайки допустиме до 12.

в) Зовнішній діаметр гайки: ![]()

г) Діаметр борту гайки: ![]()

д) Висота борту гайки: ![]()

6. Перевірити кількість витків та висоту гайки.

,

,

де z – число витків; d 2 – середній діаметр різьблення; h - висота профілю зовнішнього різьблення; [ см ] = [р] изн - допустимий тиск у різьбленні.

![]() .

.

де H – висота гайки; z – число витків; Р – крок різьблення.

7. Визначити ККД домкрата.

8. Результати викласти як розрахунків.