Купівля дерев'яного човна є досить витратним процесом, що вимагає чималих вкладень. А ось її виготовлення відкриває перед творцем різноманітність варіантів, форм та стильових рішень, в якому буде виконано човен, крім цього, йому вдасться трохи заощадити. Дерев'яний човен виготовлений своїми руками стане чудовим доповненням риболовлі, полювання та просто відпочинку на воді. Про те, як побудувати дерев'яний човен розглянемо далі.

Основні різновиди човнів

Виділяють кілька видів матеріалів, які підходять для спорудження човна. Серед них:

- тканина на основі гуми;

- пластикові компоненти;

- сталь;

- дерево;

- фанери.

Надувні човни ще називають тканинними. Для їх виготовлення використовується гума чи полімерні склади. Вони нестійкі та погано тримаються на воді. Легко тріскаються, нестійкі перед холодом та морозом. Вимагають постійної латки і дуже небезпечні тим, що пошкоджуються в самий невідповідний момент. Перевагами такого роду човнів є легкість транспортування, компактність і зручність у зберіганні.

Човни із пластику насамперед відрізняються привабливим зовнішнім виглядом, їх випускають у найрізноманітнішій кольоровій гамі. Крім цього, якщо правильно використовувати пластикові човни, вони прослужать їх власнику не один десяток років.

Дерев'яні човни з дощок відрізняються меншою довговічністю порівняно з пластиковими. Крім цього, вони вимагають постійного догляду у вигляді нанесення вологовідштовхувальних розчинів. Деякі власники дерев'яних човнів перед початком їх використання намочують пристрій у воді, щоб він тримав форму.

Дерев'яні човни.

Човни на основі фанери найоптимальніший варіант серед дерев'яних човнів. Фанера має вологостійкість, стійкість перед великими навантаженнями, міцність і міцність. Єдиним недоліком фанери є труднощі у її згинанні, тому такі човни немає плавних ліній, а характеризуються наявністю гострих кутів.

Для виготовлення металевих човнів використовується дюралюміній, який має властивості міцності та стійкості перед зношуванням. Можливий варіант використання нержавіючої сталі для виготовлення човна, але в такому випадку його транспортування стає неможливим через величезну тяжкість ваги.

Саморобні дерев'яні човни: особливості виготовлення

Для малювання креслень дерев'яних човнів існують спеціальні онлайн-програми, що допомагають розрахувати габарити окремої деталі. За допомогою 3D конструктора кожна деталь човна видно з усіх ракурсів.

Пропонуємо ознайомитись з варіантом обладнання човна наступних розмірів:

- нижня довжина носа та корми становить 200 та 850 см, верхня довжина – 500 та 1120 мм, висота – 150, 185 мм;

- розміри підсилюючих ребер: 1-е - висота низу, верх та довжина - 830 мм, 510 мм, 295 мм;

- борт необхідно вирізати під кутом, для розрахунку краще скористатися калькулятором.

Порада: Перед початком виготовлення човна вивчіть додаткову літературу, пов'язану з кількістю основних деталей човна та їх назвами.

Даний човен виготовляється з фанери, при купівлі якої обов'язково зверніть увагу на стійкість до вологи. Така фанера прослужить у кілька разів довше і не вимагатиме додаткових витрат на її ремонт та обслуговування.

Для виготовлення дна використовуйте фанеру завтовшки від 1,2 см, а для бортів та інших частин – 0,8 або 1 см.

Після придбання фанери приступіть до виготовлення деталей човна. Для цього потрібно підготувати спеціальні викрійки. Їх роблять на великих аркушах паперу, наприклад, на шпалерах. Форма викрійки точно повторює форму деталі.

Для випилювання деталей скористайтесь електричним лобзиком. Так як розміри фанери не дозволяють спорудити дно човна повністю, потрібно вдатися до його склеювання з кількох частин. Для цього використовуйте клей ЕДП або будь-який інший клейовий розчин, який стійкий до вологи. Процедура склеювання проводиться за допомогою накладок у вигляді фанерних смуг, довжиною від 10 см.

Для склеювання внутрішніх ребер жорсткості використовуються березові бруси. Вони розташовуються всередині човна і мають певний кут нахилу. У деяких варіантах спорудження дерев'яного човна використовуються суцільні сідельні балки, для склеювання яких з'єднуються дві бічні деталі з плоскою лавою. Така конструкція дозволяє значно знизити внутрішнє наповнення човна, а також збільшує властивість плавучості, навіть якщо човен перевернеться.

Для новачків у будівництві човнів головною проблемою є з'єднання кількох деталей між собою, особливо якщо воно відбувається під різними кутовими нахилами. Найпростішим способом є так званий метод "зшивання та склеювання". У такому випадку деталі з'єднуються між собою за допомогою дроту, виконаного зі сталі або міцної капронової нитки. Перед цим у кромках деталей просвердлюються спеціальні отвори, їх діаметр не повинен перевищувати чотирьох міліметрів, а розташування від краю човна не більше п'яти міліметрів. Коли корпус з'єднаний за допомогою ниток приходить черга проведення наступного процесу, який включає проклеювання всіх стиків за допомогою склотканини. Вона фіксується на поверхні завдяки просоченню за допомогою вологостійкого клею або епоксидної смоли. Рекомендується здійснювати проклеювання як усередині човна, так і в зовнішній частині.

Починайте збирати корпус човна з бічних ділянок, які включають борт, ніс і корму. Спочатку свердлять отвори, відповідно до зазначених значень, стежте за рівністю кроку свердління. Проведіть стягування цих деталей за допомогою нитки або дроту. Слідкуйте за взаємним розташуванням деталей та рівності всіх кутових з'єднань. Самонарізи допоможуть закріпити ребра жорсткості, а склотканина забезпечує їх додаткове кріплення. Слідкуйте за тим, щоб під склотканкою не утворювались бульбашки повітря, за наявності, подбайте про видалення.

У такий же спосіб до корпусу приєднується дно. По верхній частині бортів необхідно приклеїти брус прічального призначення. Його основною функцією є захист човна від механічних пошкоджень у процесі його швартування біля причалу чи берега.

Як обов'язковий елемент човна виступає кіль. Він відповідає за безпечні входження судна в повороти та за стійкість її бічних частин. Його фіксація відбувається по центральній частині дна і встановлюється по центральній його лінії.

Для виготовлення центрального кіля використовуйте не одну, а набір кількох рейок. При додатковому вклеюванні деталей у носову або задню частину човна збільшується його міцність та стійкість.

Рекомендуємо подбати про посилення транця – задньої частини корми. Після закріплення основних деталей човна рекомендується зробити його розтин спеціальними просоченнями. Після їхнього висихання приступайте до випробування судна. Транспортуйте човен до річки або водоймища та опустіть його на воду, якщо течі відсутні, вона готова до експлуатації. Також рекомендується проконтролювати кількість вантажу, яку вона здатна перевезти. Коли всі проблеми виправлені пофарбуйте човен за допомогою масляних фарб. Проводити фарбування потрібно кількома шарами.

Дерев'яний човен своїми руками: інструкція з виготовлення

За допомогою звичайної фанери і вмілих рук вдасться зробити гарний човен. Середня вартість такого човна становить близько 20-30 $, що значно нижче за покупку альтернативних човнів з гуми або дерева.

Щоб виготовити човен такого типу знадобиться наявність:

- кількох листів фанери;

- поліуретанового клею;

- цвяхів;

- фарби на основі латексу;

- силіконового герметика;

- шприца, що допомагає закласти шви;

- наждакового паперу;

- лобзика;

- паракорду;

- затискача;

- шуруповерт;

- рулетки;

- дрилі;

- пензлів для нанесення фарби.

Після підготовки всіх необхідних інструментів слідує процес підготовки окремих деталей. Для цього фанерний лист необхідно розділити на три ділянки, які виступатимуть у вигляді дна та основних частин. Перша ділянка – 460х610 мм, друга – 310х610 мм, третя 610х1680 мм.

Дві боковинки виконуються у розмірі 310х2440 мм. Як підпори використовуйте бруски невеликого розміру 25х50х2400 мм. Необхідна кількість підпірок – 3 шт. Щоб виготовити носову частину, рекомендується використання бруска розміром 25х76х2400 мм. Щоб спорудити корпус потрібно застосування двох брусків 25х50х2400 мм. Вони розрізаються на кілька частин та скріплюються за допомогою паракорду.

Коли всі деталі випиляні приступайте до самостійного складання дерев'яного човна. Щоб здійснити цей процес необхідна наявність цвяхів та штифтів. Інструкція зі збирання дерев'яного човна своїми руками:

- встановлення дна та прикріплення до нього лівої сторони;

- фіксація корми на лівій стороні та з'єднання з дном;

- прикріплення правої сторони до дна та корми;

- фіксація носової ділянки.

Перед фіксацією човна за допомогою цвяхів спочатку зберіть його за допомогою клею. Код зовнішній вигляд човна задовольнить її виробника зафіксуйте стики цвяхами.

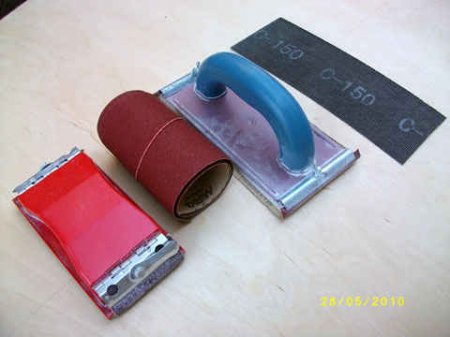

Далі слідує етап фарбування і полірування готового виробу. Після збору човна почніть його полірування від дрібних шорсткостей і нерівностей. Для цього знадобиться наждачний папір або наявність шліфувальної машинки. За допомогою силіконового герметика необхідно закласти всі щілини, що утворилися в процесі складання. Залишіть човен на відкритому просторі до повного висихання. Через добу почніть фарбування човна. Перший шар нанесіть на зовнішню поверхню, а другий на внутрішню. Після висихання фарби потрібно нанести ще один шар усередині човна.

Тепер слід перевірити пристрій на запливі. За наявності дрібних недоліків необхідно їх усунути.

Дерев'яний човен плоскодонка: основні етапи виготовлення

Перед вивченням інструкції з виготовлення дерев'яних човнів плоскодонів, ознайомимося з їх перевагами:

- мінімальні витрати на спорудження;

- легкість ваги, що значно спрощує її транспортування;

- компактність – легкість поміститься у гараж на зиму, і навіть у багажник автомобіля при перевезенні;

- не вимагає особливої обробки та догляду;

- легко виготовляється своїми руками.

При виборі довжини човна слід врахувати кількість людей і вантажу, які будуть на ньому розташовуватися, інтервал між оптимальними значеннями довжини плоскодонки становить від 1,8 до 3,8 м. При цьому ширина такого човна буває від 1 до 1,5 м. Середнє значення висоти бортів складає півметра. Вага човна залежить від його розмірів і становить близько 70 кг. Човен вільно розміщує від одного до чотирьох людей.

Можливий варіант додаткової установки двигуна або вітрила, які здатні спростити керування човном. Про те, як зробити дерев'яний човен розглянемо далі.

1. Перший етап роботи над човном - вибір матеріалу для його спорудження.

Для побудови плоскодонки потрібна наявність фанери двох типів:

- фанера з підвищеними характеристиками вологостійкості, товщина такого матеріалу досягає позначки в два сантиметри, такий тип фанери ґрунтується на використанні клейової основи, врахуйте, що в її складі присутні шкідливі речовини, тому не рекомендується її застосовувати в житлових приміщеннях, в якості альтернативи рекомендуємо придбати фанеру ламінованого типу, вона є безпечнішою для здоров'я;

- фанера авіаційного п'ятишарового типу – має невелику вагу, але відрізняється високою міцністю, з неї виготовляють сидіння та транець.

Існує певні правила роботи з матеріалом, що лежить в основі побудови плоскодонки, а саме:

- щоб нарізати матеріал на деталі, використовуйте дискову плиту;

- якщо товщина фанери не перевищує одного сантиметра для її нарізування достатньо канцелярського ножа;

- при товщині від двох до шести сантиметрів найоптимальніший варіант використання електролобзика;

- не рекомендується нарізати фанеру поперек волокон, так як існує ризик утворення тріщин, при необхідності в такому типі різання проведіть смуги на верхньому шарі шпону;

- при облаштуванні популярних типів дерев'яних човнів деталі з'єднуються між собою за допомогою дроту, шурупів або епоксидної смоли, при фіксації за допомогою шурупів не можна вбивати їх на поверхню фанери, тому що через це відбувається її пошкодження, рекомендується спочатку просвердлити отвір відповідного діаметру, а потім встановлювати саморіз;

- при необхідності в облаштуванні човна з наявністю вигнутих форм, потрібно намочити фанеру, вигнути її в потрібне положення і зафіксувати дочекавшись повного висихання, тривалість процедури - близько 15 годин;

- в процесі склеювання деталей зверніть увагу на упаковку від клею, на ній вказані загальні рекомендації щодо його висихання та правила роботи, які включають зачищення, знежирення та обробку поверхні клеєм;

- зверніть увагу на розташування волокон на поверхні двох деталей фанери, при їхньому паралельному розташуванні надійність кріплення збільшується в кілька разів;

- при розшаруванні фанери в процесі виконання робіт рекомендується зробити її склеювання, для цього, між шарами, що розшарувалися, розташовують паперовий лист, просочений клеєм, така фанера не підійде для спорудження човна, так як вона є бракованою.

2. Наступний етап передбачає вибір оптимального інструменту щодо робіт. Розпиляти матеріал допоможе електрична пилка або лобзик. За допомогою електрорубанку вдасться зробити необхідний кут задирки. Дозволено використання будь-яких електричних, так і механічних інструментів для здійснення шліфування. За допомогою шуруповерта встановлюють шурупи і роблять під них отвори.

3. Найоптимальніше місце роботи над човном підлога, оскільки великі деталі не помістяться на столі. Встановіть фанерний лист на поверхню підлоги і перенесіть деталі на поверхню, використовуючи косинець.

Порада: Щоб значно заощадити матеріал, слід зробити попередній ескіз човна на папері. Фахівці рекомендують, за можливості, побудувати точну копію човна з картону, щоб мати уявлення про його первісний вигляд.

Варіантів виконання човна буде два. Перший передбачає встановлення вертикальних бортів, що мають прямі лінії. Другий – класичний варіант – це встановлення бортів, трохи звуженого характеру. Для їх виготовлення знадобиться твір засувки. Щоб це зробити, рекомендується застосувати електричний рубанок. Пройдіться з ним по поверхні деталей один раз. Далі повторіть процедуру за допомогою будь-якого шліфувального інструменту. За наявності в ладці штангоутів або інших перемичок, що збільшують жорсткість, на цьому етапі їх вирізання.

Порада: Щоб полегшити процедуру складання, використовуйте пластмасові хомути, які застосовуються з кабелями. Вони стають практично непомітними після остаточного оздоблення човна епоксидною смолою.

Коли каркас зібраний, приступайте до приєднання днища. Його фіксація здійснюється хомутами або тим самим металевим дротом. Врахуйте, що дно потрібно якісно герметизувати, для цього його заливають смолою. Якщо використовувати обклеювання склотканиною, течі уникнути не вдасться.

Коли всі стики висохнути, приступайте до наступної обробки. Вона включає ошкурювання швів. Далі відбувається обклеювання стиків склотканиною, промазаною епоксидною смолою. Зовнішня частина проклеюється двічі, а внутрішня – один раз.

4. Встановлення додаткових компонентів.

При необхідності в установці вітрила, судно потрібно додатково зміцнити, тим самим підвищимо його стійкість. Зробити це краще за допомогою шверта. для його виготовлення буде потрібно фанера товщиною 0,6 см. Крім цього, з цієї фанери вирізається кермо. Кількість швертів залежить від розміру човна. Найоптимальніший варіант встановлення двох швертів по крайніх частинах судна. Кермо кріпиться до човна кількома петлями, бажано незнімного характеру.

Дерев'яний човен – задоволення не з дешевих. Але якщо ви готові попрацювати, зможете створити власний річковий транспорт своїми руками, заощадивши чималу суму.

Підготуйте схему чи креслення із зазначенням розмірів. Можливо, у пошуковій системі вашого браузера за запитом «схема човна з дерева» серед запропонованих варіантів ви знайдете відповідний, інакше вам доведеться або комбінувати знайдені варіанти, або розраховувати самостійно, або звертатися за допомогою до фахівця. За кресленням вже наочно визначте кількість необхідних матеріалів. Для бортів виберіть якісні соснові або ялинові дошки – широкі та довгі, без сучків та тріщин. До будівництва човна ці дошки мають рік відлежати на рівній сухій поверхні під гнітом. Безпосередньо перед роботою огляньте кожну дошку на наявність дефектів. Починайте створення носової частини човна:- Відміряйте потрібну довжину дошки, з носового боку відпиляйте край під кутом 45°, простругайте. З запилених країв зніміть фаску так, щоб при притисканні проміжку між цими дошками не було. Покрийте ці кінці захисним антисептиком.

- Виготовте основу носа човна - трикутний брусок (його довжина більше висоти човна в півтора рази). Брусок потрібно обстругати та обробити антисептиком.

- Зберіть "ніс" човна: два борти і брусок-основу змастіть столярним клеєм, міцно скріпіть цвяхами або шурупами.

- Спиліть всі надлишки, що виступають, зверху і знизу

- Встановіть розпірку в належному місці, помічники, не поспішаючи, за допомогою мотузки загинають бічні борти, а ви прикладаєте краї бортів до заготівлі заднього борту і робіть на них позначки, де і скільки зняти фаску, щоб усі деталі з'єднувалися без проміжків, потім знімаєте фаску і ще раз приміряєте. Підганяєте кілька разів, щоб унеможливити зазори.

- Обробіть місця стиків антисептиком, скріпіть борти столярним клеєм, а також цвяхами або шурупами.

- Відпиліть надлишки внизу заднього борту, оформіть його верх (дугою, трикутником, трапецією, прямою).

- Встановіть постійні розпірки та сидіння. Перш ніж закріплювати їх, необхідно зробити маленьким свердлом отвори в бортах, так ви запобігти появі тріщин.

- Для дна знадобиться лист оцинкування. Встановіть на нього човен дном униз, обведіть маркером із запасом 1,5 см і виріжте ножицями по металу.

- Переверніть човен вгору "дном", зніміть фаски з бортів і розпірок з боку, що прилягає до дна. Обробіть краї антисептиком. Дочекайтеся, поки просочення та столярний клей просохнуть.

- На нижню сторону бортів нанесіть безперервно силіконовий герметик, на нього в два ряди покладіть спеціальні нитки або клоччя, це захистить від протікання.

- Покладіть і вирівняйте вирізану металеву заготовку дна і прикріпіть його оцинкованими шурупами з пресшайбою або цвяхами (1,8х32), рухаючись від середини човна до країв.

- У місцях, де метал виступає більш ніж на 5 мм, зайве обріжте. По всьому периметру постукайте молотком, підгинаючи лист на борт. Також захистіть жерстю носову частину саморобного човна, попередньо обробивши її герметиком і уклавши нитку.

Це не єдиний варіант створення дерев'яного човна своїми руками, проте тут розкрито весь принцип роботи та особливості створення плавального засобу.

Давно хотів створити запис із відміткою основних моментів при виготовленні човна, але все ніяк не виходило! Батя з кожним роком все старше, а шпаргалки все немає, хоча човнів ми з ним сколотили не одну пару... І ось цього року з'явилася потреба в розширенні нашого флоту, тому що хлопці підростають і човни потрібні більш стійкі та вантажопідйомні, для надійності переміщення. Сам то я і вплавь бувало, а з синами це треба застерегти! Настав час дістали запасені раніше дошки, окромили, простругали, заготовили цвяхи, і в один із вихідних приступили до справи! (Дошки використовувати краще ялинові, без сучків, але не завжди є те, що треба)

Насамперед Батя накидав хоч трохи креслення з розмірами, виходячи з вимог і попередніх будівництв.

Потім виклали дошки для дна, накреслили на них контур відповідно до розмірів, лобзиком вирізав основне, залишив лише з обох боків, це видно на фотографіях.

При припасуванні дощок одна до іншої залишаємо щілини в кормі і в носі, посередині ж підганяємо більш-менш щільно

Коли всі деталі підготовлені починаємо складання дна, спочатку щільно зібравши дошки зшиваємо цвяхами посередині поперечкою, далі за допомогою мотузки і двох ломів стягуємо корму, зшиваємо цвяхами, те саме робимо з носовою частиною

За рахунок того, що поперечки закруглені, а між дощок у носовій та кормовій частині залишали щілини, при стяжці та складанні дно виходить трохи сферою як поперек так і вздовж. У майбутньому це дає стійкість човна на воді. Не обов'язково підганяти та стягувати дошки дна до мікрон, невеликі щілини цілком допустимі, це полегшить конопатку дна.

Коли дно зібрано, вистругуємо краї згідно з задуманими розмірами та розміткою, щоб краї плавні були, інакше загнути чітко бортові дошки не вийде

Найцікавіше попереду, потрібно загнути борти одночасно з обох боків, якщо загинати по черзі може перекосити і човен вийде перекошеною формою. Прикладаємо бортову дошку до носа з одного боку-пришиваємо, потім з другого боку теж саме, далі один притискає загинаючи дошки, другий пробиває цвяхами до корми.

Стягували дошки так само, як і дно - мотузкою. У результаті намалювалася якась форма, далі простіше. Таким же чином загинаємо другий ряд бортових дощок. Багато цвяхів при зшиванні не б'ємо, бо ще конопатити треба буде! Далі відпилюємо зайві кінці дощок, як бортові, так і носову з кормою. Потім підганяєш лицьову носову дошку.

Після закінчення складання, працюєш рубанком, де треба округляєш, вирівнюєш, проходячи весь баркас, гарно випилюєш шпангоути. Після наведення краси конопатимо, місцями додаємо цвяхів, прикручуємо кочети, смолимо дно, прибиваємо на дно нащільники, змолимо їх, далі фарбування. Також робимо сидухи кому як зручно фарбуємо та їх. Весла у нас перехідні, човни міняємо, а весла колишні. Колупи на всіх наших човнах однакові, щоб без проблем.

У принципі намагався всі етапи та тонкощі врахувати у фотографії, щоб було наочно. Човен нині сколотили дві, одну на відкриття, другу зовсім недавно. Човни робили однакові, одну зазнали, друга на стадії закінчення робіт.

Якщо у когось які питання виникнуть запитуйте, обов'язково уточню! Питання правда зазвичай виникають при самостійному виготовленні, раптом хто візьметься і зробить дерево. Для тих хто живе поряд з озером дерево незамінне!

Дякую за увагу!

Креслення та фото

![]()

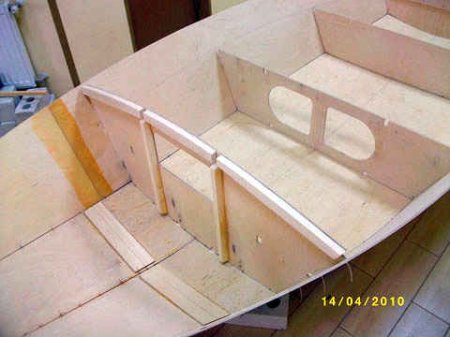

Човен із фанери своїми руками. Як зробити човен із фанери. Човен своїми руками. Як зробити човен своїми руками. Як зробити човен із фанери. І тут прийшла цікава ідея: а чи не зробити самому човен? Ну, це в принципі кожному вирішувати самому. А ось мені ідея сподобалася. І потрапило під руку кілька сайтів на цю тему. Ось на одному з них знайшов цікавий конструктор. Якийсь «ВОРКЛОГ» з виробництва маленького, але цілком справжнього човна.

Матеріал - фанера ФСФ 6мм, 10мм, обклеєна склотканиною.

Шви проклеєні епоксидним клеєм із посиленням склострічкою.

Фанера просочена антисептуючим складом від гниття та грибка "BIOSTOP".

Човен вкритий епоксидним 2-х компонентним ґрунтом і пофарбований у синій колір.

Нижня частина корпусу пофарбована в білий колір, банки (сидіння) та палуба покриті лаком, люки італійського виробництва (герметичні, з гумовим ущільнювачем, посаджені на силікон та кріплення з нержавіючої сталі).

Щогла з труби АМГ6 45мм, вітрила (грот і стаксель загальною площею 7,5м.кв) виготовлені в вітрильній майстерні UA-SAIL, розтяжки щогли з троса діаметром 3мм, коченята, під комірки, качки та ін.

Довжина 3,37 м

Ширина 1,53 м

Висота борту на міделі 0,5м.

Висота надводного борту 0,37м.

Опад корпусом 0,13м

Опад зі швертом 0,8м

Парусне озброєння 7,5 м.кв: грот 5,5м.кв, стаксель 2м.кв., можливе встановлення спинакера 5м.кв.

Вантажопідйомність 230кг для використання з вітрилами та 400кг для весел або під мотором

Максимальна потужність підвісного двигуна 5 л.

Розрахункова маса швербот у повному озброєнні - 85-90кг.

Заготовки корпусу вирізали з фанери ФСФ 6мм. Шпангоути та форшпігель з 10 мм фанери ФСФ. Транец із 2-х шарів 10мм фанери ФСФ. Заготівлі днища були склеєні із застосуванням накладних планок. Зовні шов проклеєний склотканиною.

Заготівлі борту були склеєні встик із застосуванням склотканини: зовні в 2 шари, зсередини в один шар.

Корпус був зібраний за допомогою мідних скріпок діаметром 2мм. Шви зовні проклеєні склострічкою 60мм із застосуванням епоксидного клею CDA-HD.

Днище по лінії кіля проклеєно трьома шарами: два шари склотканини з перехлестом кожного на 2см і одним шаром склострічки.

Під склострічкою видно шурупи з нержавіючої сталі, якими додатково був закріплений транець.

![]()

Були приклеєні бортові стрінгери. Кріпилися шурупами, які після полімеризації клею були видалені, а отвори зашпакльовані шпаклівкою з епоксидного клею та аеросилу.

Зсередини в носовій частині проклейка форшпігеля і днища по кілю двома шарами склотканини і одним шаром склострічки.

Було вирішено обшити банки повністю для непотоплюваності швертбота при перекиданні. Для цього замовив пластикові герметичні люки.

Тому довелося вклеїти стінгера на днище і бічні планки на шпангоути.

![]()

Бічні банки покриті епоксидним ґрунтом.

Усі відсіки, які будуть закриті, були пофарбовані у два шари.

Попередньо вирізана із "запасом" передня палуба була поставлена на підкладки з цегли, змочена водою валиком, зверху покладено вантаж та прогріта феном для того, щоб мати вигнутий вигляд. Це спростить її встановлення на корпус.

Вирішили тканину укласти з одного борту на інший, перекриваючи днище - не хотілося псувати зайву тканину. Були відрізані необхідні шматки тканини з урахуванням нахльостування наступного шару на попередній. Хоча тканина і містила прямий замасливатель на силані, відпалив її промисловим феном для кращого просочування. Це зробив не дарма, результат обклеювання такою тканиною, позбавленої будь-якого замаслювача побачите нижче.

Епоксидний клей було нанесено за допомогою валика з невеликим ворсом. Це дозволяє наносити клей на велику поверхню досить швидко та рівномірно. Ніколи не наносите багато клею з надією на те, що він просочить склотканину і надлишки вийдуть назовні. В іншому випадку отримаєте хвилясту поверхню, що завдасть чимало турбот зі шпаклюванням.

Після приклеювання кожної смуги тканина розгладжувалась широким шпателем. Закінчивши обклеювання і зачекавши ще кілька годин, поки епоксидка почала полімеризуватися, на обклеєну поверхню був нанесений шар епоксидного клею за допомогою валика. Поверхня набула більш-менш рівної форми. На обклеювання корпусу пішло 7 годин. З помічником справа рухалася швидше.

На наступний день видаливши явні дефекти (виступаючі нитки, мохру по краях тканини) методом циклювання, приступив до шпаклювання корпусу. Взагалі про шпаклювання склопластику говорити можна багато, але є одне непорушне правило - шпаклювання склопластику має на увазі не видалення нерівностей, інакше ви видалите склотканину або порушите її основу (чи варто тоді взагалі возитися з обклеюванням?), а заповнення виїмок і поглиблень шпаклювальним складом.

Ось тут і згадують про те, що поклали багато клею під склотканину та поверхню спочатку зробили хвилястою як море. Чим акуратніше виконайте обклеювання, тим менше головного болю зі шпаклюванням. Досвід приходить із практикою. і поверхня після мого обклеювання вимагає 2-3 тонких шарів шпаклівки. На фото видно, що поверхня з нанесеною в один шар шпаклівкою з аеросила та епоксидної смоли досить гладка та рівна.

Для обклеювання використовувалася модифікована епоксидна смола CDA-HD з тривалим терміном полімеризації та малим виділенням тепла при цьому процесі, що дозволяє замішувати великі обсяги без ризику закипання смоли.

Так як доводиться займатися і виготовленням наборів для самостійного будівництва човна і для того, щоб не припадати пилом в приміщенні, зачищаючи корпус після кожного шпаклювання, корпус було вирішено винести у двір під навіс. За допомогою товаришів і під чуйним керівництвом Вашого покірного слуги корпус був витягнутий на світ божий. Був ошкурений наждачним папером і прошпакльований вдруге. Результатом залишився задоволеним. Затра визначуся з тим, чи потрібно буде шпаклювати втретє, чи шпаклювання вимагають лише окремі місця.

Визначився, що двох шарів шпаклівки буде достатньо. Корпус був ошкурений наждачним папером №60. До роботи застосовувалися ці інструменти. Ніякі шліфувальні машинки не замінять ручну працю за якістю кінцевого результату. Два дні зачищав корпус до яєчної шкаралупи.

Палубу було підігнано за розміром. Попередній вигин фанери полегшив цю роботу - для припасування зафіксував її всього трьома шурупами, один спереду і два по задніх кутах. Надлишки фанери видалив стрічковою шліфувальною машиною.

На днищі, по лінії кіля, були підготовлені та приклеєні рейки. Це додасть додаткової жорсткості днищу і буде куди кріпити редани.

На нижню частину палуби були приклеєні посилення з 10 мм фанери для встановлення качок, щогли та штагпутенсу. Місця, на які буде нанесений клей, були заклеєні малярною липкою стрічкою. Палуба була просочена антисептиком BIOSTOP, після висихання якого була пофарбована у два шари.

Були виготовлені та підігнані за розміром днищові редани та кіль.

Попередньо були зроблені отвори для фіксації шурупами для склеювання. Для центрального редана було використано рейку 20х15мм, для бічних 30х15мм. Такі розміри обумовлені тим, що кіль був виготовлений із фанери 10мм, склеєної вдвічі (20мм). Надалі, для захисту рейок від стирання, на них будуть прикручені алюмінієві поріжки 20мм та 30мм шириною, які застосовуються для кріплення килимових покриттів та лінолеуму. У будівельних магазинах є велика різноманітність таких профілів.

Робоча зона, на яку буде нанесений епоксидний клей, була обклеєна липкою малярською стрічкою. Не полінуйтеся це робити щоразу, коли працюєте з клеєм – цим позбавите себе від стомлюючої зачистки залишків клею та заощадите час.

Як бачите, подальшої обробки місце склеювання не вимагає, а клейовий шов виглядає дуже естетично. Завтра шурупи будуть видалені, а отвори зашпакльовані складом з епоксидної смоли та аеросилу.

Сьогодні у найближчому магазині будматеріалів було куплено алюмінієвий профіль для захисту днищових рейок від зносу. 2 години роботи і профілю були підігнані до потрібного розміру і загнуті з країв у вигляді полозів.

Завершивши ґрунтовку та шліфування корпусу, корпус був перекантований і була вклеєна палуба. Фіксація виготовлялася шурупами з нержавіючої сталі. Головки шурупів були зашпакльовані складом з епоксидної смоли та аеросилу. Оскільки планується покрити палубу лаком, довелося обмежити місця шпаклювання головок шурупів малярною стрічкою.

За 9 днів з моменту останніх фотографій човен набув деяких нових рис. Як видно, був вклеєний привальний брус, накладні планки на швертову криницю і серединний шпангоут, кокпіт був просякнутий антисептиком, відгрунтований та пофарбований у 3 шари. Банки були ошкурені наждачним папером №250 для нанесення морилки та покриття лаком. Зупинив свій вибір на дубі. Зразки цього тону виглядають дуже пристойно, але закралися сумніви в тому, в який колір фарбувати корпус. Спочатку планував у білий, але подумавши над тим, що човен повинен мати ошатний та привабливий вигляд, все більше схиляюся до того, щоб корпус пофарбувати у синій колір, а днище у білий. Така гама дасть контраст між синім корпусом човна, білим кокпітом, банками та передньою палубою покритих лаком.

Банки були покриті в два шари морилкою з відтінком дуба і покриті поліуретановим лаком у три шари.

Днище по лінії вилиці було закрите паперовою малярською стрічкою, щоб отримати рівну межу між бортом і днищем. Також малярною стрічкою були закриті привальні бруси. Борта, транець та форшпігель були пофарбовані у синій колір трьома шарами фарби.

Після висихання фарби на борту були нанесені білі смуги. Щоб зробити їх рівними з найменшими зусиллями, було використано паперову малярну стрічку шириною 30мм. Насамперед приклеїв першу смугу малярної стрічки від привального бруса. Потім приклеїв встик до першої стрічки другу смугу, а потім другий встик приклеїв третю смугу малярної стрічки. Після цього другу смугу видалив, таким чином отримав рівну смугу борту для нанесення білої фарби. Для того щоб краї білої смуги були заокруглені, купив трохи плівки ОРАКАЛ, на принрері надрукував на ній чотири смужки 30мм шириною із закругленими кінцями (робив в АВТОКАДІ). Потім вирізав ці "шедеври" дизайнерської думки ножицями і приклеїв по краях тих місць, на які буде нанесена біла смуга. Наніс 2 шари білої фарби і після її висихання видалив малярну стрічку та плівку ОРАКАЛ.

Палубу зачистив наждачним папером №120 та №200 та покрив двома шарами морилки. Після висихання морилки ще раз зачистив шкіркою №200 та покрив трьома шарами поліуретанового однокомпонентного яхтового лаку. Після висихання двох перших шарів, перед нанесенням третього, зачистив наждачним папером №300, протер поверхню від пилу вологим ганчірком і знежирив уайт-спіритом.

Сидіння були заклеєні папером, по лінії прилягання до борту була приклеєна малярна стрічка для одержання рівної лінії переходу між фарбою на бортах та лаком на сидіннях. У будівельному магазині попалася на очі акрилова фарба на основі розчину фірми DUFA. Тобто поки рідка розлучається і змивається водою, але після висихання (30 хвилин) вода їй до одного місця. Поверхня після висихання тверда, але еластична. Увечері вичитав в інтернеті, що зараз такі застосовують і для фарбування автомобілів. Після цього пошкодував, що не зустрів цей продукт раніше, покрив би цією фарбою та днищем.

Усі деталі були закріплені шурупами із нержавіючої сталі. Люки посадили на силікон для герметизації. Щоб відбити бажання і спокуса комуніздити щось із встановленого, головки шурупів були залиті епоксидною смолою.

Встановив штаг-путенс (для кріплення носової розтяжки на якій кріпиться стаксель) та степс щогли (основа кріплення щогли).

На форшпігелі було встановлено ручку для витягування човна на берег. Закріплена шурупами їхньої нержавіючої сталі та епоксидкою. Підходящої ніде не знайшов, тому купив у магазині алюмінієву ручку дверей і пофарбував її фарбою з відтінком хрому. Потім, якщо знайду десь, покрию хромом електрохімічним способом.

Подуключина з вставленою у неї уключиною весла.

З торця борту підключино закріплено чотирма шурупами з нержавіючої сталі. Шлиці головок шурупів закладені епоксидним клеєм, щоб не зняли.

Внизу переднього шпангоуту було встановлено дві зливні пробки з гумовим ущільнювачем. Посаджені на силікон та шурупи з нержавіючої сталі.

Передня бічна банка зі знятою кришкою герметичного інспекційного люка з байонетним замком (поворот кришки на 60 градусів у той чи інший бік дозволяє встановити її або зняти) Передні банки повністю герметичні та мають об'єм по 35 літрів кожна.

В цілому корпус має сім окремих відсіків (носовий, два передніх бічних, два задніх бічних, кормовий, і безпосередньо кокпіт), що дає велику живучість корпусу в екстрених випадках. Загальний обсяг герметично закритих відсіків становитиме близько 180 літрів або 180 кг позитивної плавучості при повному затопленні корпусу човна водою.

На кермо було встановлено румпель. Складається із двох частин, з'єднаних шарнірно. Усі залізяки з нержавіючої сталі.

Розмова про будівництво дерев'яного човна дуже важлива в будь-якому плані, адже це складова нашої вітчизняної риболовлі, її історія, і ми зобов'язані пам'ятати і шанувати своїх майстрів-човнярів. На превеликий жаль, у цій справі практично немає спадкоємності. Переважна частина майстрів похилого віку, а молодь особливо не поспішає приймати естафету. Але сподіватимемося, що не переведуть у нашій країні човнових справ майстри, які створюють справді чудові рибальські судна.

Для будь-кого бажаючого зробити дерев'яний човен своїми руками важливо відразу ж визначитися – якої саме форми він необхідний. За великим рахунком, вибір йде всього з двох основних варіантів – кільова та плоскодонна. Решта — нюанси. Кілеві човни цінні швидкохідністю і вимагають менших зусиль весляра. Але переваги саме для риболовлі не найсуттєвіші, особливо на невеликих водоймах, а недоліків у кільових моделей вистачає. Велика складність їх виготовлення, менш стійкі, вищий шанс перекинутися за якихось обставин. На річках на кільових човнах складніше витримувати курс швидкої течії. Крім того, вони погано пристосовані для лову в проводку - струмінь, вириваючись з-під кіля, на великій відстані утворює вир, що заважають робити нормальну проводку, та й обережні клювання малопомітні.

Я, як і більшість саморобів, роблю плоскодонки. Днище овальне, з вигином до бортів. Це найкращий універсальний варіант для озера та річки, дуже стійка, досить ходька. Все починається з вибору відповідних дощок. На мій погляд, з найбільш доступної деревини, найкраще підходить ялина. Також гарний варіант – на днище пустити ялинку – а на борти – осину, яка, коли добре висихає, легенька та досить міцна.

Мій човен в межах п'яти метрів завдовжки, і для бортів потрібно чотири шестиметрові дошки товщиною 30мм. Оптимальним вважаю борт заввишки 40-45см. Відповідно двох дощок (шириною близько 25см) якраз і вистачає на один борт. Звичайно, бажано брати дошки без сучків, хоча цей момент не такий важливий, як часто стверджується. Так, якщо сучок буквально пальцем випихається, то дошка не годиться, але часто бувають загоєні сучки, що міцно сидять і тримаються намертво, з такими «напівдефектами» дошка годиться.

Мій човен в межах п'яти метрів завдовжки, і для бортів потрібно чотири шестиметрові дошки товщиною 30мм. Оптимальним вважаю борт заввишки 40-45см. Відповідно двох дощок (шириною близько 25см) якраз і вистачає на один борт. Звичайно, бажано брати дошки без сучків, хоча цей момент не такий важливий, як часто стверджується. Так, якщо сучок буквально пальцем випихається, то дошка не годиться, але часто бувають загоєні сучки, що міцно сидять і тримаються намертво, з такими «напівдефектами» дошка годиться.

Важливіше інший момент - обчислити зовнішню сторону дошки і внутрішню, тільки тоді зігнеться як належить. Тут дивлюся, як розташовані річні кільця на торці дошки – опукла частина має дивитися назовні, саме з цього боку буде зовнішня частина борту. Гнеться дошка у бік увігнутої частини річного кільця. Якщо згинати навпаки, то дошка може тріснути. Вигин річних кілець проглядається тим гірше, чим з товстішого дерева нарізані дошки, і якщо є сумніви, то надійніше звернутися до досвідченого столяра, щоб підказав, де зовнішня частина дошки. До речі, маючи у знайомих тямущого столяра, тесляра, корисно порадитися з незрозумілих моментів роботи з деревом, навіть у тому випадку, якщо той нічого до пуття не знає про виготовлення човнів. Він багато може підказати.

Важливе питання – будувати човен із просушеної чи сирої дошки. Тут палиця з двома кінцями: з сирої гнути все значно простіше, але вищий шанс, що десь човен поведе після просушування, якщо щось зібрано не так. Сам я борти без проблем збираю із сирого дерева – нічого з ними не стає, а от дно привчився робити із сухого дерева. Причому дно збираю нестандартно. Зазвичай дошки по днищу укладається вздовж човна, цей прийом дає мінімальну кількість щілин. Я ж пішов протилежним шляхом – укладаю впоперек поздовжньої осі човна. Такий варіант надає конструкції велику жорсткість, і човен можна робити з менш потужним каркасом, знижуючи витрати, і що суттєвіше, масу.

Якщо човен буде експлуатуватися без двигуна, то при поперечному укладанні досить звичайних розпірок, що не дають розходитися бортам (кут їх нахилу близько 30 градусів), і за рахунок дна вся конструкція виходить досить жорсткою, надійною. Що стосується днища, то тут навпаки намагаюся дошки не укладати щільно один до одного, роблю щілину завтовшки з сірник. У процесі збирання ці щілини прокладаю відповідним шпагатом. Якщо скласти дошки щільно, то дно може згодом повести. У добре зібраному човні донні шви можна не герметизувати, і так текти не буде, просто місця, що стикуються, бажано обробити яким-небудь захисним препаратом, тоді човен буде довше служити.

Остаточну обробку всієї деревини роблю вже за повною готовністю. Фарбу і внутрішню, і зовнішню частину. Підходить проста олійна фарба. Попередньо бажано по-старому промазати добре розігрітою оліфою, щоб фарба краще чіплялася. Раз на сезон човні корисно провести ТО. Як правило, це невелике підфарбування ділянок, що відшарувалися, і завжди корисно профілактично пофарбувати шви для гарантії від протікання.

Остаточну обробку всієї деревини роблю вже за повною готовністю. Фарбу і внутрішню, і зовнішню частину. Підходить проста олійна фарба. Попередньо бажано по-старому промазати добре розігрітою оліфою, щоб фарба краще чіплялася. Раз на сезон човні корисно провести ТО. Як правило, це невелике підфарбування ділянок, що відшарувалися, і завжди корисно профілактично пофарбувати шви для гарантії від протікання.

Зазвичай ширина мого човна десь 1.2м по центру, в районі корми сантиметрів 80. Корму роблю широку - вільно сідають два мужики, зручно. До того ж плоскодонка такої конфігурації більш стійка і досить маневрена, але все одно завжди роблю двовесельну - з одним веслом спробуй десь розвернутися на місці, в тій же очереті!