Fórmula para la resistencia hidráulica a lo largo de la tubería.

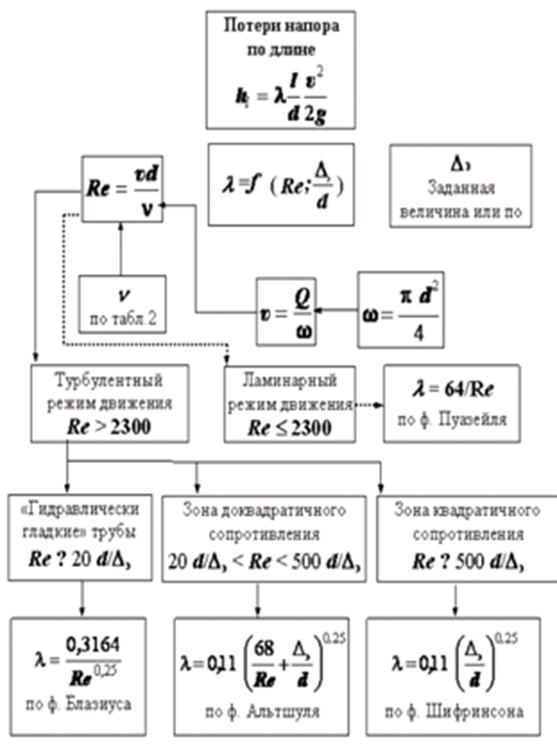

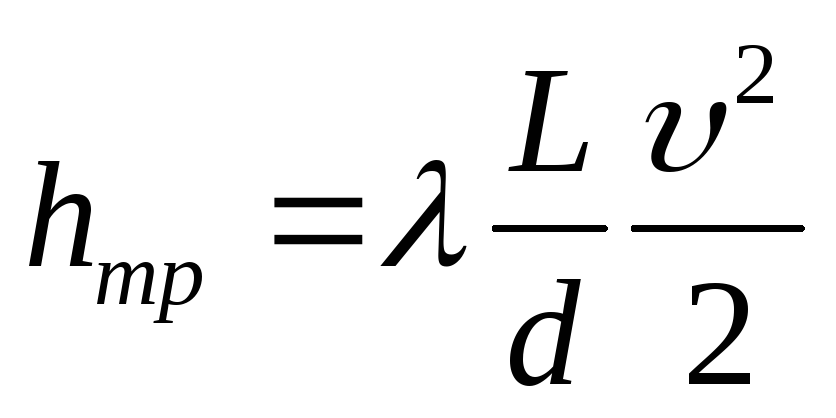

La pérdida de presión a lo largo de la tubería se determina mediante la fórmula de Darcy-Weisbach.

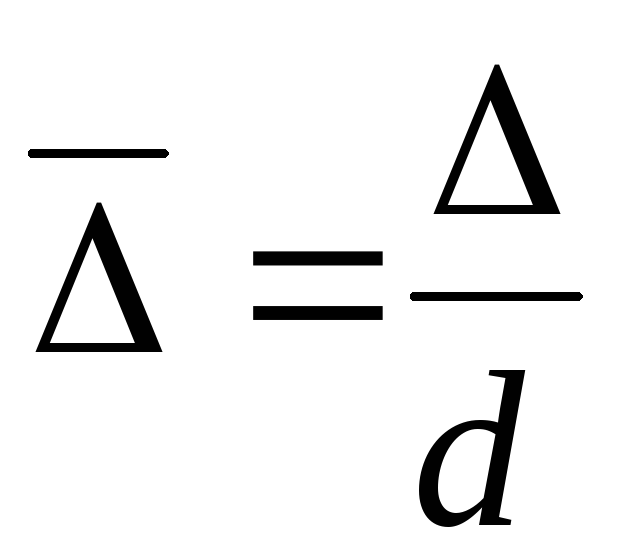

Dónde  – coeficiente de fricción hidráulica (coeficiente de Darcy). Las pérdidas dependen significativamente del diámetro de las tuberías, la viscosidad del líquido, la velocidad de su movimiento y la rugosidad de las paredes de las tuberías. De la fórmula podemos concluir que las pérdidas son proporcionales a la longitud de la tubería, inversamente proporcional al diámetro y proporcional al cuadrado. velocidad media fluir. Sin embargo, tal conclusión sólo será válida si el coeficiente de Darcy permanece sin cambios. De hecho, el coeficiente de Darcy generalmente depende de la rugosidad relativa de las paredes de la tubería.

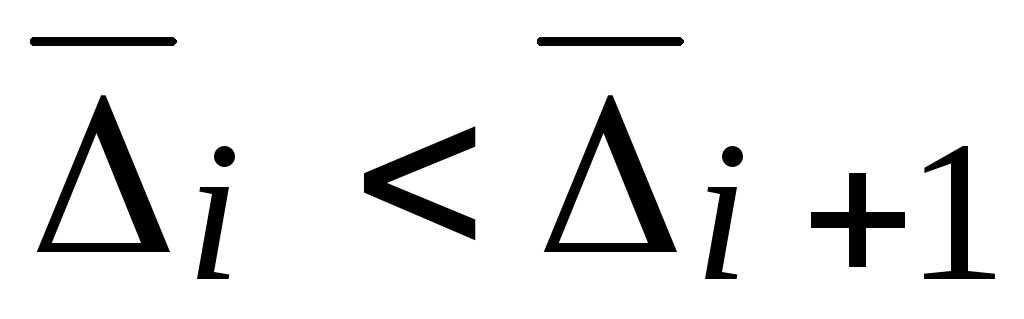

– coeficiente de fricción hidráulica (coeficiente de Darcy). Las pérdidas dependen significativamente del diámetro de las tuberías, la viscosidad del líquido, la velocidad de su movimiento y la rugosidad de las paredes de las tuberías. De la fórmula podemos concluir que las pérdidas son proporcionales a la longitud de la tubería, inversamente proporcional al diámetro y proporcional al cuadrado. velocidad media fluir. Sin embargo, tal conclusión sólo será válida si el coeficiente de Darcy permanece sin cambios. De hecho, el coeficiente de Darcy generalmente depende de la rugosidad relativa de las paredes de la tubería.  y números Re, es decir

y números Re, es decir  .

.

Estudio empírico de la pérdida de presión a lo largo de una tubería. Los experimentos de Nikuradze

Coeficiente  determinado experimentalmente (calculado mediante fórmulas empíricas). Datos experimentales para

determinado experimentalmente (calculado mediante fórmulas empíricas). Datos experimentales para  Nikuradze obtuvo en una amplia gama de números Re. La rugosidad artificial se obtuvo pegando arena tamizada de cierto tamaño a la superficie interior de la tubería sobre una base de barniz. Se llevaron a cabo experimentos con distintos líquidos, tamaños de rugosidad y diámetros de tuberías. Los datos experimentales obtenidos se resumieron en el gráfico de Nikuradze y permitieron revelar el mecanismo de pérdida de presión a lo largo de la tubería. El gráfico muestra los valores del coeficiente de fricción hidráulica en ejes logarítmicos.

Nikuradze obtuvo en una amplia gama de números Re. La rugosidad artificial se obtuvo pegando arena tamizada de cierto tamaño a la superficie interior de la tubería sobre una base de barniz. Se llevaron a cabo experimentos con distintos líquidos, tamaños de rugosidad y diámetros de tuberías. Los datos experimentales obtenidos se resumieron en el gráfico de Nikuradze y permitieron revelar el mecanismo de pérdida de presión a lo largo de la tubería. El gráfico muestra los valores del coeficiente de fricción hidráulica en ejes logarítmicos.  de

de  a diferentes valores de rugosidad relativa

a diferentes valores de rugosidad relativa  . Aquí

. Aquí  – valor absoluto de la rugosidad artificial. El logaritmo se utiliza para cubrir el rango más amplio posible de valores de Re y, al mismo tiempo, representar con suficiente detalle la región de valores pequeños del número de Re (modos de movimiento laminar y de transición). Cada valor fijo

– valor absoluto de la rugosidad artificial. El logaritmo se utiliza para cubrir el rango más amplio posible de valores de Re y, al mismo tiempo, representar con suficiente detalle la región de valores pequeños del número de Re (modos de movimiento laminar y de transición). Cada valor fijo  en el gráfico corresponde a una curva separada, y cuanto más

en el gráfico corresponde a una curva separada, y cuanto más  , cuanto más alta es la curva.

, cuanto más alta es la curva.

|

|

|

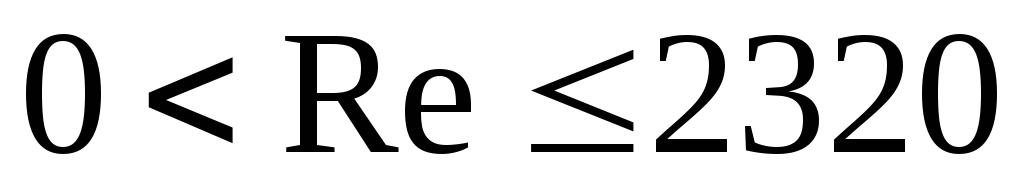

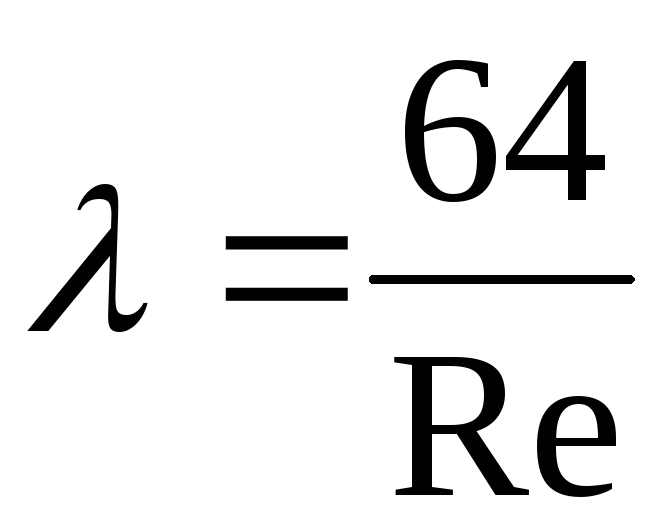

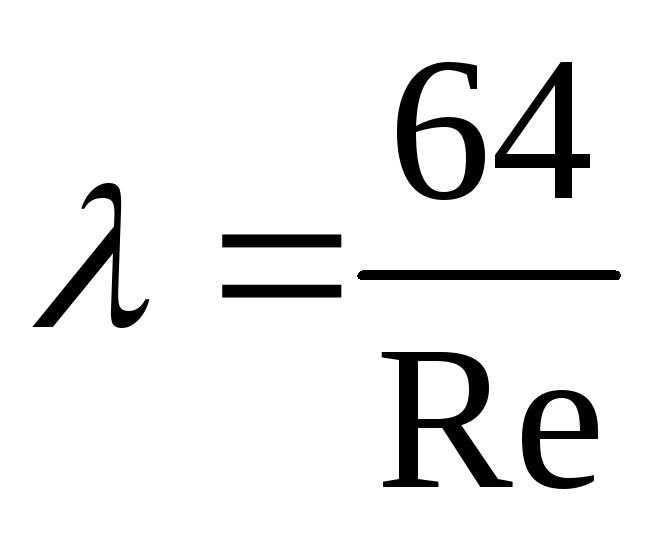

1. Modo laminar (en línea recta I). El coeficiente de Darcy no depende de la rugosidad. Expresión para  se puede obtener teóricamente

se puede obtener teóricamente  , concuerda bien con los datos experimentales.

, concuerda bien con los datos experimentales.

2. Modo de transición (entre líneas rectas I Y II). Generalmente se supone que el movimiento en este régimen es turbulento (aquí el régimen laminar es inestable) y las dependencias del régimen turbulento se extrapolan a esta región.

En el régimen turbulento se distinguen tres regiones.

3. Área de tuberías hidráulicamente lisas (en línea recta II). De acuerdo con la estructura de flujo turbulento considerada anteriormente, el espesor de la capa laminar viscosa en la pared  . La magnitud de todas las irregularidades es menor que el espesor de la película laminar. Aquí el coeficiente de Darcy no depende de la rugosidad.

. La magnitud de todas las irregularidades es menor que el espesor de la película laminar. Aquí el coeficiente de Darcy no depende de la rugosidad.

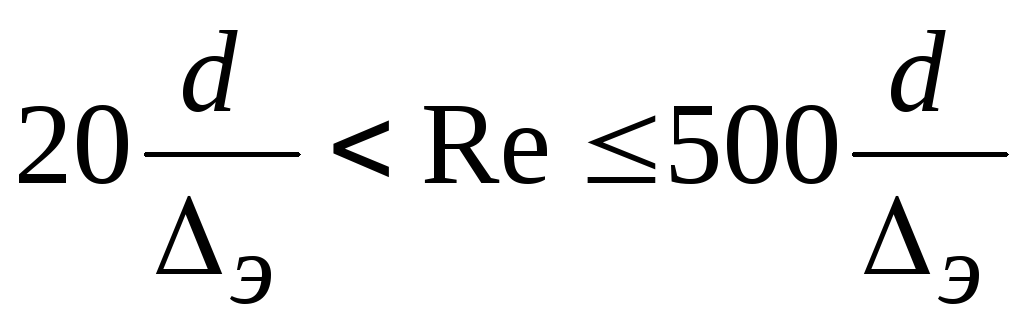

4. Región precuadrática (entre rectas II Y III). Cuanto mayor es la rugosidad, más rápido los salientes de rugosidad abandonan la película de pared laminar y, por tanto, salen de la zona de los tubos hidráulicamente lisos, es decir, cuanto antes comience a aparecer la influencia de la rugosidad.

5. Región cuadrática (a la derecha de la línea III). El coeficiente de Darcy no depende de Re (“autosemejanza” con respecto a Re, es decir, independencia de Re). La pérdida de presión a lo largo de la tubería es proporcional al cuadrado de la velocidad.

El gráfico de Nikuradze nos permite explicar la naturaleza de la fricción hidráulica, sin embargo, dado que se obtuvo para rugosidad artificial, no se puede utilizar para rugosidad natural. En las tuberías reales, la aparición de protuberancias rugosas de la película de pared laminar no ocurre simultáneamente y las curvas no tienen un mínimo.

Para la rugosidad natural, se introduce el concepto de rugosidad equivalente absoluta.  , es decir. una rugosidad tan uniforme para la cual las pérdidas en el modo cuadrático son las mismas que para la rugosidad natural.

, es decir. una rugosidad tan uniforme para la cual las pérdidas en el modo cuadrático son las mismas que para la rugosidad natural.

Fórmulas para determinar el coeficiente de fricción hidráulica.

1.

. Modo laminar.

. Modo laminar.  . (El único caso en el que la fórmula del coeficiente de Darcy se puede obtener teóricamente. Todas las demás fórmulas se obtienen a partir de datos experimentales: fórmulas empíricas). En un curso de conducción hidráulica, se suele utilizar la fórmula.

. (El único caso en el que la fórmula del coeficiente de Darcy se puede obtener teóricamente. Todas las demás fórmulas se obtienen a partir de datos experimentales: fórmulas empíricas). En un curso de conducción hidráulica, se suele utilizar la fórmula.  , que tiene en cuenta las pérdidas en el tramo inicial de la tubería (?).

, que tiene en cuenta las pérdidas en el tramo inicial de la tubería (?).

2. . Modo de transición. Como regla general, las pérdidas se calculan utilizando fórmulas para el modo turbulento (ver más abajo), sin embargo, para esta área existe una fórmula de Frenkel que rara vez se usa.  .

.

3.

. Modo turbulento. Zona de tuberías hidráulicamente lisas. Fórmula de Blasius

. Modo turbulento. Zona de tuberías hidráulicamente lisas. Fórmula de Blasius  . A veces se encuentra en la forma

. A veces se encuentra en la forma  .

.

4.

. Modo turbulento. Región precuadrática.

. Modo turbulento. Región precuadrática.

la fórmula de altschul  . La fórmula más utilizada, recomendada para su uso.

. La fórmula más utilizada, recomendada para su uso.

5.

![]() . Modo turbulento. Área de resistencia cuadrática.

. Modo turbulento. Área de resistencia cuadrática.

La fórmula de Shifrinson.  .

.

Las regiones 4 y 5 a veces se denominan región de tuberías rugosas (a diferencia de la región 3, tuberías hidráulicamente lisas), y la región 5 es la región de tuberías completamente rugosas.

Fórmula de Altschul en números grandes El rojo coincide con la fórmula de Shifrinson (el segundo término entre paréntesis se vuelve insignificante) y, para los pequeños, con la fórmula de Blasius (el primer término es relativamente pequeño).

Se obtuvo experimentalmente la fórmula de Colebrook y White.

comprobar sonido 27 min 10 lux

comprobar sonido 27 min 10 lux

De (8.9) podemos escribir la expresión para la pendiente hidráulica

Entonces nosotros tenemos

Considerando que la expresión general para la pérdida de presión a lo largo de las tuberías

equiparándolo

De ahí el coeficiente de Darcy.

Si expresamos el número Re en términos del radio hidráulico R, entonces

La pérdida de presión a lo largo de una tubería circular con movimiento laminar uniforme es proporcional a la velocidad promedio del flujo elevada a la primera potencia. Esto se deduce de (*), si sustituimos , en esta fórmula, y de (8.9b). Los datos experimentales confirman la dependencia establecida de h para de u a la primera potencia.

Para determinar la pérdida de presión durante el flujo laminar de fluido en tubo redondo considere una sección de longitud de tubería yo, a lo largo del cual fluye el flujo en condiciones laminares (Fig. 4.3).

La pérdida de presión en la tubería será igual a

![]()

Si en la fórmula se reemplaza el coeficiente de viscosidad dinámica μ por el coeficiente de viscosidad cinemática υ y la densidad ρ (μ = υ ρ) y se divide ambos lados de la ecuación por el peso volumétrico del líquido γ = ρ gramo, entonces obtenemos:

![]()

Dado que el lado izquierdo de la igualdad resultante es igual a la pérdida de presión h sudor en una tubería de diámetro constante, entonces esta igualdad finalmente tomará la forma:

![]()

La ecuación se puede transformar en la fórmula universal de Weisbach-Darcy, que finalmente se escribe como:

donde λ es el coeficiente de fricción hidráulica, que para flujo laminar se calcula mediante la expresión:

Sin embargo, en modo laminar, para determinar el coeficiente de fricción hidráulica λ T.M. Bashta recomienda para Re< 2300 применять формулу

Esta fórmula se llama fórmula de Darcy-Weisbach y es una de

Fórmulas básicas de la hidrodinámica.

El coeficiente de pérdida de carga a lo largo de la longitud será igual a:

Escribamos la fórmula de Darcy-Weisbach en la forma:

![]()

El valor se llama pendiente hidráulica y el valor se llama

pero coeficiente de Chezy.

La cantidad tiene la dimensión de velocidad y se llama dinámica.

velocidad del fluido.

Entonces el coeficiente de fricción (coeficiente de Darcy):

Rugosidad equivalente- se trata de una rugosidad uniforme artificial con tal altura (diámetro) de granos en la que en la región de resistencia cuadrática (donde depende sólo de la rugosidad y no depende de ) el valor del coeficiente es igual a su valor para la rugosidad natural aspereza.

Tuberías hidráulicamente lisas y rugosas. El estado de las paredes de la tubería.

Influye significativamente en el comportamiento de un fluido en un flujo turbulento. Así que cuando

movimiento laminar

el líquido se mueve lenta y suavemente, fluyendo tranquilamente a lo largo de su camino

obstáculos menores. Las resistencias locales resultantes

tan insignificantes que su magnitud puede despreciarse. en turbulento

En un flujo, estos pequeños obstáculos sirven como fuente de movimiento de vórtice del fluido,

lo que conduce a un aumento de estas pequeñas resistencias hidráulicas locales,

que descuidamos en el flujo laminar. Con obstáculos tan pequeños

la pared de la tubería son sus irregularidades. El valor absoluto de tales irregularidades

Depende de la calidad del procesamiento de la tubería. En hidráulica, estas irregularidades se denominan

protuberancias de rugosidad, se designan con la letra

Dependiendo de la relación entre el espesor de la película laminar y el tamaño de las protuberancias.

La rugosidad cambiará la naturaleza del movimiento del fluido en el flujo. Cuando,

cuando el espesor de la película laminar es grande en comparación con el tamaño de las protuberancias

rugosidad (,

Las protuberancias de rugosidad están inmersas en la película laminar y el núcleo turbulento.

son inaccesibles a las corrientes (su presencia no afecta el flujo). tales tuberías

se denominan hidráulicamente lisos (esquema 1 en la figura). Cuando el tamaño de las protuberancias

La rugosidad excede el espesor de la película laminar, entonces la película pierde su

La continuidad y las protuberancias de rugosidad se convierten en la fuente de numerosos

vórtices, lo que afecta significativamente el flujo de fluido en su conjunto. tales tuberías

se denominan hidráulicamente rugosos (o simplemente rugosos) (diagrama 3 en

dibujo). Naturalmente, existe un tipo intermedio de rugosidad de la pared.

tuberías, cuando las protuberancias de rugosidad se vuelven proporcionales al espesor

película laminar

(Esquema 2 en la figura). el espesor

La película minera se puede estimar basándose en la ecuación empírica.

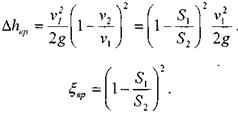

29. Determinación de los coeficientes de resistencia local para expansión repentina y suave, estrechamiento repentino y suave, girando la tubería por

Luego se determinará la cantidad de pérdida de presión durante una expansión repentina del canal:

Así, podemos decir que la pérdida de carga debido a una expansión repentina del flujo es igual a la carga de velocidad correspondiente a la velocidad perdida.

![]()

Suave expansión del canal (difusor). La suave expansión del canal se llama difusor. El flujo de fluido en el difusor es complejo. Dado que la sección transversal viva del flujo aumenta gradualmente, la velocidad de movimiento disminuye en consecuencia.  El líquido y la presión aumentan. Dado que, en este caso, en las capas de líquido cercanas a las paredes del difusor la energía cinética es mínima (baja velocidad), el líquido puede detenerse y es posible la formación intensiva de vórtices. Por este motivo, la pérdida de energía de presión en el difusor dependerá de la pérdida de presión por fricción y por pérdidas durante la expansión:

El líquido y la presión aumentan. Dado que, en este caso, en las capas de líquido cercanas a las paredes del difusor la energía cinética es mínima (baja velocidad), el líquido puede detenerse y es posible la formación intensiva de vórtices. Por este motivo, la pérdida de energía de presión en el difusor dependerá de la pérdida de presión por fricción y por pérdidas durante la expansión:

![]()

2

2

donde: es el área de la sección transversal abierta a la entrada del difusor,

S2-área de sección libre a la salida del difusor, A -ángulo del cono del difusor,

![]() - factor de corrección en función de las condiciones de expansión del flujo en el difusor.

- factor de corrección en función de las condiciones de expansión del flujo en el difusor.

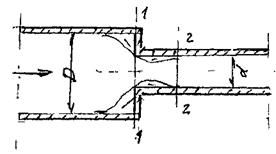

Estrechamiento repentino del canal. Con un estrechamiento repentino del canal, el flujo de fluido se separa de las paredes de la sección de entrada y solo entonces (en la sección 2 -

2) toca las paredes del canal más pequeño. En esta zona de flujo - * se forman dos zonas de intensa formación de vórtices (tanto en un tramo ancho de la tubería como en uno estrecho), lo que provoca, como en el caso anterior, una pérdida de presión.  se componen de dos componentes (pérdidas por fricción y pérdidas por contracción). El coeficiente de pérdida de presión debido a la resistencia hidráulica de un estrechamiento repentino del flujo se puede determinar a partir de la relación empírica propuesta por I.E. Idelchikom:

se componen de dos componentes (pérdidas por fricción y pérdidas por contracción). El coeficiente de pérdida de presión debido a la resistencia hidráulica de un estrechamiento repentino del flujo se puede determinar a partir de la relación empírica propuesta por I.E. Idelchikom:

![]()

Estrechamiento suave del canal. Se logra un estrechamiento suave del canal utilizando una sección cónica llamada confusor. Las pérdidas de presión en el confusor se producen casi por fricción, porque Prácticamente no se forman vórtices en el confusor. El coeficiente de pérdida de presión en el confusor se puede determinar mediante la fórmula:

* ![]()

En un gran ángulo cónico A>50° el coeficiente de pérdida de presión se puede determinar mediante la fórmula introduciendo un factor de corrección.

Gira el canal. Por tal resistencia hidráulica nos referimos a la unión de tuberías del mismo diámetro, en la que las líneas axiales de las tuberías no coinciden, es decir hacer algún ángulo entre ellos A Este ángulo se llama ángulo de giro del canal, porque aquí cambia la dirección del movimiento del fluido. La base física del proceso de conversión de energía cinética al girar una corriente es bastante compleja y sólo se debe considerar el resultado de estos procesos. Así, al pasar por un tramo de giro brusco se forma una forma compleja de flujo con dos zonas de movimiento de vórtice del fluido, en la práctica estos elementos de conexión de tuberías se denominan codos. Cabe señalar que el codo como elemento de conexión es extremadamente indeseable debido a las importantes pérdidas de presión en este tipo de conexión. El valor del coeficiente de pérdida de presión dependerá, en primer lugar, del ángulo de rotación del canal y se puede determinar mediante una fórmula empírica o una tabla:

![]()

Trabajo de laboratorio.

DETERMINACIÓN DEL COEFICIENTE DE FRICCIÓN HIDRÁULICA (COEFICIENTE DE DARCY).

1. Objeto del trabajo:

Estudiar métodos para determinar el coeficiente de fricción hidráulica;

Estudiar la metodología para la determinación experimental del coeficiente de fricción hidráulica;

Establecer la dependencia del coeficiente de fricción hidráulica del número de Reynolds.

2. Principios teóricos básicos.

En flujos de fluidos reales, están presentes fuerzas de fricción viscosas. Como resultado, las capas de líquido rozan entre sí a medida que se mueven. Esta fricción consume parte de la energía del flujo, por lo que las pérdidas de energía son inevitables durante el movimiento. Esta energía, como ocurre con cualquier fricción, se convierte en energía térmica. Debido a estas pérdidas, la energía del flujo de fluido a lo largo del flujo y en su dirección disminuye constantemente, es decir, la presión del flujo. h en la dirección del movimiento el flujo disminuye. Si consideramos dos secciones de flujo adyacentes 1-1 y 2-2, entonces la pérdida de carga hidrodinámica h será:

Dónde h 1-1 - presión en la primera sección del flujo de fluido,

h 2-2 - presión en la segunda sección del flujo,

h- presión perdida: energía perdida por cada unidad de peso de un fluido en movimiento para superar la resistencia a lo largo del recorrido del flujo desde la sección 1-1 a la sección 2-2.

Teniendo en cuenta las pérdidas de energía, la ecuación de Bernoulli para el flujo de un fluido real quedará así

. (1)

. (1)

Los índices 1 y 2 indican las características del flujo en las secciones 1-1 y 2-2.

Si tenemos en cuenta que las características del flujo: la velocidad promedio del flujo y el coeficiente de Coriolis dependen de la geometría del flujo, que para los flujos a presión está determinada por la geometría de la tubería, está claro que las pérdidas de energía (presión) en diferentes tuberías variarán de manera diferente.

Hay dos tipos de pérdidas de presión: pérdidas por fricción a lo largo de la tubería y pérdidas locales.

Pérdidas por fricción a lo largo de la longitud.

Cuando líquidos reales (viscosos) fluyen a través de tuberías y canales, se producen pérdidas de presión debido a la fricción interna. Estas pérdidas son proporcionales a la longitud de la sección del canal en la que ocurren y, por lo tanto, se denominan pérdidas por fricción a lo largo de la longitud.

Las pérdidas hidráulicas en los flujos de presión ocurren debido a una disminución en la energía potencial específica del líquido a lo largo del flujo. En este caso, la energía cinética específica del líquido, si cambia a lo largo del flujo a un caudal determinado, no se debe a pérdidas de energía, sino a cambios en las dimensiones de la sección transversal del canal, ya que depende únicamente de La velocidad, y la velocidad está determinada por el caudal y el área de la sección transversal.

En el caso general, la magnitud de la pérdida por fricción a lo largo está determinada por la fórmula de Darcy-Weisbach:

, (2)

, (2)

Dónde - velocidad media del flujo, l– longitud del tramo de tubería, d– diámetro de la tubería, - coeficiente de fricción hidráulica (coeficiente de Darcy).

Valor del coeficiente Depende del régimen de flujo del fluido.

En modo de flujo laminar Depende únicamente del número de Reynolds y se puede encontrar mediante la fórmula:

. (3)

. (3)

En condiciones turbulentas

en el caso general, es función tanto del número Re como de la rugosidad de la superficie de la tubería (altura equivalente de las protuberancias de rugosidad ). Tipo específico de adicción  Depende de la relación entre los valores de rugosidad y el número de Re. La más universal para flujos turbulentos es la fórmula de Altschul:

Depende de la relación entre los valores de rugosidad y el número de Re. La más universal para flujos turbulentos es la fórmula de Altschul:

. (4)

. (4)

3. Descripción del montaje del laboratorio.

El diagrama del circuito hidráulico del soporte se muestra en la Figura 1.

El stand incluye un tanque hidráulico B, una bomba de engranajes H, un filtro F, una válvula de seguridad KP, un regulador de flujo PP, dos válvulas hidráulicas P1 y P2, un acumulador de resorte A, dos aceleradores hidráulicos DR1 y DR2 y tuberías. La bomba es accionada por un motor eléctrico. El sistema de medición de información del stand incluye 6 manómetros (MH1 - MH6, manómetro MH5 - contacto eléctrico con dos contactos controlados), un caudalímetro de alta velocidad RA, un termómetro T y un cronómetro electrónico.

Las válvulas hidráulicas están controladas por los interruptores de palanca P1 y P2.

Al configurar el interruptor de palanca en la posición “MANUAL” Se utiliza un cronómetro electrónico para determinar el tiempo que tarda un determinado volumen de líquido en pasar a través del caudalímetro RA (para posteriormente determinar el flujo de líquido en la tubería).

Arroz. 1 Diagrama esquemático del soporte hidráulico.

Arroz. 1 Diagrama esquemático del soporte hidráulico.

La fuente de alimentación del cronómetro se enciende con el interruptor de palanca "Encendido", el conteo del tiempo comienza con el interruptor de palanca "Contar" y el marcador electrónico se reinicia con el botón "Reiniciar". Cuando presiona el botón "Restablecer", el cronómetro no debe contar el tiempo, es decir, el interruptor de palanca "Contar" debe cambiarse a la posición inferior.

El área estudiada en este trabajo es el área ab.

4. Orden de ejecución:

4.1. Encienda el soporte;

4.2. Encienda la alimentación del motor eléctrico;

4.3. Gire el interruptor de palanca P1 a la posición "Encendido".

4.4. Deje que la unidad funcione durante 5 a 6 minutos.

4.5. A diferentes caudales, registre las presiones Pa y P b utilizando manómetros МН1 y МН2, así como el tiempo de paso de un volumen determinado de fluido de trabajo a través del medidor de flujo y la temperatura del líquido. Registre los resultados de la medición en una tabla en el informe de prueba.

4.6. Después de completar todos los experimentos, apague el cronómetro electrónico, el motor eléctrico y el soporte.

5. Procesamiento de los resultados de las mediciones:

5.1. Para cada lectura, utilizando la ecuación de Bernoulli (1), calcule la pérdida de presión por fricción h tr .

, (5)

, (5)

, (6)

, (6)

donde S es el área de la sección transversal de la tubería.

. (7),

. (7),

donde d es el diámetro interno de la tubería, es el coeficiente de viscosidad cinemática del líquido, que depende de la temperatura según la Tabla 1.

Tabla 1. Coeficiente de viscosidad cinemática del aceite a distintas temperaturas.

5.3. Usando la fórmula de Darcy-Weisbach (2), conociendo la cantidad de pérdida de presión h tr, expresa el coeficiente de fricción hidráulica para cada experimento .

5.4. Utilizando la fórmula (3) o (4), según el régimen de flujo observado, calcule los valores teóricos del coeficiente de fricción hidráulica. .

5.5. Ingrese los resultados del cálculo en la Tabla 2.

Tabla 2

Re | ||||||

5.6. Construir gráficos de dependencia en un plano de coordenadas.  Y

Y  .

.

El informe de laboratorio debe contener:

Informe de prueba

Trabajo de laboratorio No. Determinación del coeficiente de fricción hidráulica.

Fecha de la prueba:

Artistas:

Datos iniciales:

Diámetro interno de tuberías. d= metro

Longitud del área de estudio. yo= metro

Densidad del aceite = kg/m3

Resultados de la prueba:

|

V, metro 3 |

t, 0ºC |

PAG a , mPensilvania |

PAG b , MPa |

||

Firma de los artistas intérpretes o ejecutantes.

firma del maestro

Resumen sobre el tema:

Fórmula de Darcy-Weisbach

Plan:

- Introducción

- 1 Fórmula de Darcy-Weisbach

- 2 Determinación del coeficiente de pérdida por fricción a lo largo de la longitud.

- 3 Determinación del coeficiente de Darcy para resistencias locales.

- 4 Historia Notas

Literatura

Introducción

fórmula de Weisbach en hidráulica: una fórmula empírica que determina la pérdida de carga o pérdida de presión durante el flujo turbulento desarrollado de un fluido incompresible en función de la resistencia hidráulica (propuesta por Julius Weisbach ( Inglés) en 1855):

La fórmula de Weisbach, que determina la pérdida de presión a través de resistencias hidráulicas, tiene la forma:

Δ PAG- pérdida de presión a través de la resistencia hidráulica; ρ es la densidad del líquido.1. Fórmula de Darcy-Weisbach

Si la resistencia hidráulica es una sección de la longitud de la tubería l y diámetro D, entonces el coeficiente de Darcy se determina de la siguiente manera:

donde λ es el coeficiente de pérdida por fricción a lo largo de la longitud.

Entonces la fórmula de Darcy toma la forma:

o por pérdida de presión:

Las dos últimas dependencias se llaman Fórmulas de Darcy-Weisbach. Propuesto por L. J. Weisbach (1845) y A. Darcy (1857).

Si las pérdidas por fricción a lo largo de la longitud se determinan para una tubería de sección transversal no circular, entonces D representa el diámetro hidráulico.

Cabe señalar que las pérdidas de presión en las resistencias hidráulicas no siempre son proporcionales a la presión de velocidad.

2. Determinación del coeficiente de pérdida por fricción a lo largo de la longitud.

El coeficiente λ se determina de manera diferente para diferentes casos.

Para flujo laminar en tuberías lisas con paredes rígidas, el coeficiente de pérdida por fricción a lo largo de la longitud está determinado por la fórmula:

donde Re es el número de Reynolds.

A veces, para tuberías flexibles, los cálculos toman

Para flujo turbulento hay dependencias más complejas. Una de las fórmulas más utilizadas es la fórmula de Blasius:

Esta fórmula da buenos resultados para números de Reynolds que varían desde el número de Reynolds crítico Re cr hasta valores Re = 10 5. La fórmula de Blasius se aplica a tuberías hidráulicamente lisas.

Para tuberías hidráulicamente rugosas, el coeficiente de pérdida por fricción a lo largo de la longitud se determina gráficamente utilizando dependencias empíricas. Los gráficos para determinar el coeficiente de pérdida por fricción a lo largo de la longitud de tuberías rugosas se pueden ver aquí (k - tamaño de rugosidad, d - diámetro de tubería).

3. Determinación del coeficiente de Darcy para resistencias locales.

Arroz. 1. Confusor hidráulico: q 1 - flujo de fluido en una sección amplia de la tubería; q 2 - flujo de fluido en una sección de tubería estrecha

Para cada tipo de resistencia local existen sus propias dependencias para determinar el coeficiente ξ.

Algunas de las resistencias locales más comunes incluyen la expansión repentina de la tubería, la contracción repentina de la tubería y la rotación de la tubería.

1. cuando expansión repentina tubería:

Dónde S 1 y S 2 - área de la sección transversal de la tubería, respectivamente, antes y después de la expansión.

2. cuando contracción repentina tuberías, el coeficiente de Darcy está determinado por la fórmula:

Arroz. 2. Dependencia del coeficiente de Darcy del ángulo δ de rotación de la tubería

Dónde S 1 y S 2 - área de la sección transversal de la tubería, respectivamente, antes y después del estrechamiento.

3. Cuando estrechamiento gradual tuberías (confusor):

¿Dónde está el grado de estrechamiento? λ t- coeficiente de pérdida por fricción a lo largo de la longitud en modo turbulento.

4. Cuando giro brusco (sin redondeo) tuberías (codo), el coeficiente de Darcy está determinado por dependencias gráficas (Fig. 2).

4. Historia

Históricamente, la fórmula de Darcy-Weisbach se obtuvo como variante de la fórmula de Prony.

Notas

- Fórmula de Weisbach: www.femto.com.ua/articles/part_1/0437.html en la Enciclopedia Física

- Fórmula de Darcy-Weisbach: www.femto.com.ua/articles/part_1/0913.html en la Enciclopedia Física

Literatura

- Hidráulica, máquinas hidráulicas y accionamientos hidráulicos: Libro de texto para universidades de ingeniería mecánica / T. M. Bashta, S. S. Rudnev, B. B. Nekrasov y otros - 2ª ed., revisada. - M.: Ingeniería Mecánica, 1982.

- Geyer V. G., Dulin V. S., Zarya A. N. Hidráulica y accionamiento hidráulico: libro de texto para universidades. - 3ª ed., revisada. y adicional - M.: Nedra, 1991.

Este resumen se basa en

Determinación del coeficiente de fricción hidráulica.

En la ecuación de Bernoulli, escrita para dos secciones de un flujo de fluido viscoso (notaciones estándar):

donde es la cantidad total de presión perdida:

donde – las pérdidas de presión a lo largo de la sección de diseño de la tubería, causadas por la fricción del líquido contra las paredes, se denominan pérdidas de trayectoria;

– pérdidas de presión en tramos cortos de la tubería, causadas por cambios de forma o tamaño (a veces ambos al mismo tiempo), llamadas pérdidas de resistencia local o pérdidas de presión locales.

Este artículo examina las pérdidas por viajes. Según la ecuación de continuidad para el flujo de un fluido viscoso incompresible (ρ = const):

Cuando el fluido fluye en una tubería horizontal (z 1 =z 2) de sección transversal constante (S 1 =S 2), la velocidad al principio y al final de la sección calculada será la misma (V 1 =V 2) y La ecuación de Bernoulli tomará la forma:

Las pérdidas en viajes se determinan mediante la fórmula de Darcy-Weisbach:

![]() , (5)

, (5)

donde λ es el coeficiente adimensional de fricción hidráulica (coeficiente de Darcy);

L – longitud de la sección de diseño de la tubería;

d – diámetro de la tubería;

J – velocidad media del flujo.

Se ha establecido experimentalmente que el coeficiente de fricción hidráulica en el caso general depende del régimen de flujo, caracterizado por el número de Reynolds (Re), y del estado de la superficie interior de la tubería, caracterizado por la rugosidad relativa (ε). La influencia de estos factores sobre el valor de λ en regímenes de flujo laminar y turbulento se manifiesta de diferentes maneras.

En modo laminar, es decir ![]() (ν es el coeficiente de viscosidad cinemática), el estado de la superficie de la pared no afecta la resistencia al movimiento del fluido y λ = f (Re). El valor del coeficiente λ en este caso está determinado por la fórmula teórica de Poiseuille:

(ν es el coeficiente de viscosidad cinemática), el estado de la superficie de la pared no afecta la resistencia al movimiento del fluido y λ = f (Re). El valor del coeficiente λ en este caso está determinado por la fórmula teórica de Poiseuille:

Sustituyendo esta expresión en (5), obtenemos una fórmula para determinar las pérdidas de trayectoria en flujo laminar en la forma:

![]() , (7)

, (7)

De (7) se deduce que en el flujo laminar, las pérdidas de presión a lo largo de la tubería (pérdidas de trayectoria) son directamente proporcionales a la velocidad promedio del flujo del fluido.

El régimen de flujo turbulento se caracteriza por una intensa mezcla del líquido tanto en la dirección transversal (a lo largo de la sección transversal del flujo) como longitudinal (a lo largo de la longitud del flujo). Sin embargo, en el rango de los números de Reynolds, inmediatamente cerca de las paredes de la tubería, hay una capa de fluido en movimiento en la que el flujo permanece laminar. Esta capa se llama subcapa laminar o película laminar. El espesor de la película laminar (δ L) depende del régimen de flujo δ L = f (Re) y al aumentar el número de Reynolds δ L disminuye.

Las paredes de cualquier conducto tienen una rugosidad superficial natural, inicialmente determinada por el material y la tecnología de fabricación de la tubería y que cambia durante su funcionamiento debido a la interacción del material de la tubería con el fluido de trabajo. La altura promedio de las protuberancias de rugosidad (Δ) se denomina rugosidad absoluta. Dependiendo de la relación entre δ L y Δ (ver Fig. 1), las tuberías o paredes se consideran hidráulicamente lisas o hidráulicamente rugosas.

Si δ L > Δ, la subcapa laminar parece suavizar la rugosidad de la pared: el flujo no recibe turbulización adicional de la rugosidad, ya que los vórtices formados en la parte superior de las protuberancias de rugosidad son suprimidos por la película laminar. Una tubería en la que las protuberancias de rugosidad están dentro del espesor de la subcapa laminar se denomina hidráulicamente lisa.

Si δL< Δ, выступы шероховатости, оказавшись в турбулентном ядре потока, вносят дополнительное возмущение в обтекающую их жидкость, что приводит к увеличению сопротивления и, следовательно, потерь напора. Такая труба является гидравлически шероховатой.

Dependiendo del régimen de flujo, la misma tubería puede ser hidráulicamente lisa o hidráulicamente rugosa, ya que al aumentar el número de Reynolds el espesor de la subcapa laminar disminuye y, a la inversa, al aumentar Re, aumenta δ L.

La rugosidad natural es siempre desigual, ya que las protuberancias tienen diferentes formas, tamaños y ubicaciones. Por lo tanto, se introduce el concepto de rugosidad absoluta equivalente (o de grano uniforme) Δ E. Esta rugosidad creada artificialmente, por ejemplo, pegando granos de arena del mismo tamaño (de la misma fracción) y a distancias iguales entre sí al paredes de la tubería, asegura la creación de una resistencia de la tubería igual a la resistencia a la rugosidad natural.

Los valores de rugosidad absoluta (Δ) y equivalente (Δ E) para tuberías fabricadas con algunos materiales se dan en la Tabla 1.

Tabla 1.

Al determinar λ, no se tiene en cuenta la rugosidad absoluta, sino su relación con el diámetro (o radio) de la tubería, es decir rugosidad relativa:

Esto se debe a que una misma rugosidad absoluta tiene una mayor influencia en la resistencia al movimiento en una tubería de menor diámetro.

Se han propuesto una gran cantidad de fórmulas empíricas y semiempíricas para determinar el coeficiente de fricción hidráulica λ, teniendo en cuenta las características del flujo en condiciones turbulentas. En última instancia, estas características afectan la dependencia de las pérdidas por viaje de la velocidad promedio del flujo.

Por lo tanto, para tuberías hidráulicamente lisas, la pérdida de presión a lo largo es proporcional a la velocidad promedio elevada a 1,75. En la zona de transición de tuberías hidráulicamente lisas a rugosas ( ![]() ) el valor de λ está influenciado simultáneamente por dos factores: el número de Reynolds y la rugosidad relativa, es decir en la región de transición λ = f (Re, ε). En esta área, llamada zona de resistencia subcuadrada, la pérdida de presión a lo largo es proporcional a la velocidad promedio elevada a 1,74...2.

) el valor de λ está influenciado simultáneamente por dos factores: el número de Reynolds y la rugosidad relativa, es decir en la región de transición λ = f (Re, ε). En esta área, llamada zona de resistencia subcuadrada, la pérdida de presión a lo largo es proporcional a la velocidad promedio elevada a 1,74...2.

Para tuberías hidráulicamente rugosas, cuando la película laminar se destruye casi por completo, el coeficiente λ ya no depende de Re, sino que está determinado únicamente por la rugosidad relativa, es decir λ = f(ε). Esta región se llama zona de resistencia cuadrática, ya que hl ~J 2, o región autosemejante, ya que la independencia de λ de Re significa que la pérdida de presión a lo largo de la longitud, determinada por la fórmula (5), es proporcional al cuadrado de la velocidad promedio. El comienzo de esta área está determinado por la condición.

Las fórmulas más utilizadas para calcular el valor del coeficiente λ se dan en la Tabla 2.

La determinación de λ utilizando las fórmulas proporcionadas en la Tabla 2 y otras fórmulas se facilita mediante el uso de tablas y nomogramas contenidos en manuales educativos y de referencia.

En la realización de este trabajo se consideran regímenes de flujo en tuberías hidráulicamente lisas.

Tabla 2

| Zona de resistencia, modo | Límites de zona | Fórmulas de cálculo | Dependencia de la pérdida de presión de la velocidad. |

| 1. Laminar |

F. Poiseuille |

h l ~ J | |

| 2. Zona de resistencia de pared lisa |

F. Blasio |

hl ~J 1,75 | |

|

F. Konakova |

|||

| 3. Zona de resistencia subcuadrática |

F. Colebrook Blanco |

h l ~J 1,75 ¸ 2 | |

F. Altshulya |

|||

| 4. Zona de resistencia cuadrática |

F. Prandtl-Nikuradze |

h l ~ J 2 | |

|

F. Shifrinson |

Descripción de la instalación.

Diagrama esquemático configuración experimental, utilizado para determinar el coeficiente de fricción hidráulica λ se muestra en la Fig. 2.

Una sección experimental de una tubería circular de longitud L está conectada a un tanque de presión 5, al que se suministra agua continuamente desde la tubería de agua a través de la válvula 1 y una malla calmante 3. El exceso de agua del tanque se drena a través del tubo de rebose 4. Por lo tanto, se puede mantener un nivel constante en el tanque. El flujo de agua a través de la sección experimental está regulado por la válvula 7 (la válvula en la entrada a la sección experimental está completamente abierta durante todo el experimento). Después de pasar por la sección experimental, el agua se drena al tanque de medición 8, en cuya entrada hay un grifo 9. Para medir la temperatura del agua se instala un termómetro 2. La instalación está equipada con un escudo piezométrico 6, en qué piezómetros se instalan para medir las pérdidas a lo largo de la longitud.

Literatura

1. Bashta T.M. y otros Hidráulica, máquinas hidráulicas y accionamientos hidráulicos. – M.: Ingeniería Mecánica, 1984, 424 p.

2. Idelchik, es decir. Guiar a resistencia hidráulica. – M.: Mashinostroenie, 1975. – 559 p.

3. Instalación para el estudio de pérdidas de presión durante movimientos turbulentos estacionarios (tipo GV5). – Odesorgnauchkomplektsnab. – 39 s.