Durante el proceso de pegado, mi garaje se llenó de un olor muy acre. Por lo tanto, utilicé activamente un ventilador grande. Desafortunadamente, el verano fue lluvioso y sofocante. Este olor químico flotaba en el garaje, llegó a la casa y mi esposa me dio una colilla... me molestó seriamente. Eh, si supiera la estupidez que estoy haciendo...

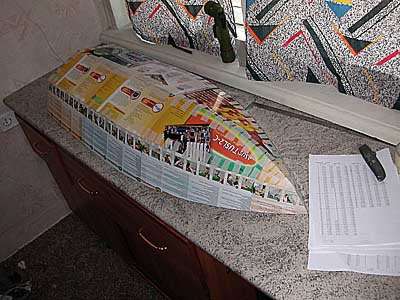

Pasemos al dibujo. La tarea es creativa, el trabajo es limpio, la esposa está feliz. Colocamos el contrachapado en el suelo y empezamos a dibujar. Si tienes suelo plano estás de suerte, te resultará más fácil. Vale la pena buscar una tira larga porque aquí ninguna regla ayudará, las dimensiones son incorrectas. Transferimos el dibujo a madera contrachapada:

Nota para el propietario: A la hora de dibujar curvas, una tira flexible y unos clavos pequeños te ayudarán mucho. Clava el riel en los puntos requeridos, doblándolo como quieras y dibuja hermosas líneas.

Naturalmente, dibujé ambos lados, pero cuando recorté el primero, me di cuenta de que no tenía que dibujar el segundo, sino simplemente adjuntarlo y calcar el primero :-)

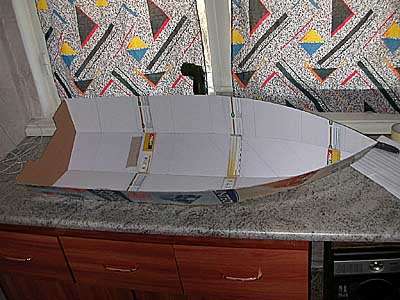

Y ahora la parte divertida. Cuando queda claro que todos estos “bailes con pandereta” no fueron así. Cuando aparecen los contornos y el espíritu de lucha se fortalece… “¡coser y pegar!” En media hora, un montón de madera contrachapada cortada se convierte en ESTO:

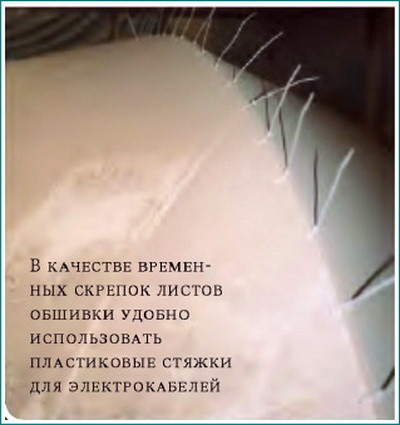

Lo "cosí" con bridas de plástico. Descubrí este método en la burguesía. Me las arreglé sin cables, aunque más cerca de la nariz las bridas se rompieron y tuve que instalarlas con mucha más frecuencia. Además de la facilidad de instalación, las bridas tienen otra ventaja: no es necesario sacarlas. Cuando todo esté pegado y lijadas las costuras, no quedará ni rastro de las soleras. Sin golpes.

En algún lugar "me equivoqué" y, como resultado, el forespigel no encajó en su lugar. Tuve que enderezar un poco las jambas y cortar un nuevo forespigel "en su lugar". Resultó que en mi proyecto el froshpigel está un poco más inclinado que en el original.

Vale la pena pegar inmediatamente las tiras a las semimamparas, ya que se necesitan no solo como soporte del asiento, sino también como elemento de rigidez. No hice esto y me di cuenta de que estaba equivocado cuando intenté meter un trozo de madera contrachapada flexible entre los lados.

Para el espejo de popa, compré "contrachapado ruso" en la misma ferretería. En realidad, se trata de un FSF de abedul de cinco capas fabricado en Rusia (eso es exactamente lo que dice en el sello). La madera contrachapada se vende en láminas de 5 pies por 5 pies. El resto fue a los bancos de popa y central (bancos).

Empezó a picotearlo lentamente, intentando imitar algo parecido a un “filete”:

Más horror y tristeza por la propia estupidez e ignorancia. Compré la resina en una tienda de repuestos para automóviles en latas de un litro + un tubo de endurecedor. Era necesario mezclar en una proporción de uno a cien (!!!) y quedó terrible. ¡Era simplemente imposible mantener la proporción! Se endureció instantáneamente (dos o tres minutos), y el hedor era... ¡simplemente insoportable! Lo mezclé persistentemente con polvo de madera de una lijadora y rellené las juntas. Tiré la mitad de cada lata porque se endureció mucho más rápido de lo que tuve tiempo de hacer algo. Pero lo peor es el olor. Me mudé al patio, pero eso tampoco ayudó mucho. Incluso los vecinos empezaron a mirarme enojados. Además de eso, los mosquitos del jardín me estaban devorando vivo. A los pocos días comencé a tener pensamientos de llevarlo todo a un vertedero y olvidarlo como si fuera un mal sueño. Pensé en los que construían barcos en apartamentos, en los que pegaban cascos enteros con tela y resina. ¿Cómo lo hicieron? Después de todo, ¡esto no es real! Esto es imposible de soportar, especialmente en un apartamento. Con estos pensamientos, deambulé por los foros buscando respuestas y de repente me di cuenta de que lo que estaba usando NO era resina EPOXI. ¡Esta es una resina de POLIÉSTER que se utiliza para reparaciones de automóviles! Ese mismo día fui a un "barco" especial.

Aunque construir una lancha a motor con revestimiento de madera contrachapada y un diseño de casco tradicional (con un marco transversal y vigas longitudinales a lo largo de las ranuras de la quilla, el lomo y el borde superior del costado) no es demasiado difícil, aún requiere ciertas habilidades, cuidado y Precisión al trabajar. Primero, el constructor tendrá que marcar los contornos de los marcos en tamaño completo: romper la plaza, luego ensamblar marcos de marcos o patrones de ensamblaje fuertes a lo largo de la plaza, finalmente, construir una grada fuerte, alinearla con precisión y alinear toda la transversal. conjunto, y luego el conjunto longitudinal (quilla, largueros, guardabarros), retire el guardabarros de los listones, y solo después de esto podrá comenzar a ajustar las láminas de revestimiento exterior e instalarlas en su lugar. En general, el trabajo resulta bastante laborioso; es necesario ocupar cualquier espacio de reunión durante mucho tiempo, lo que puede suponer un problema para un habitante de la ciudad.

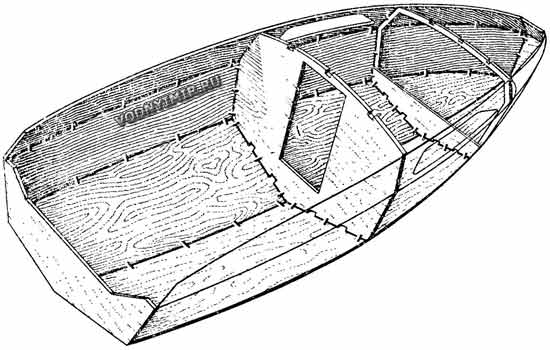

Mientras tanto, existe un método tecnológico más sencillo para montar pequeñas embarcaciones de madera contrachapada, que no requiere la fabricación de grada y gran número marcos o patrones transversales - construir un barco usando el método "coser y pegar". Este método, que utiliza clips de alambre de cobre y cintas de fibra de vidrio, ha sido probado con éxito por nuestros constructores navales aficionados en la construcción de pequeños barcos de remo y vela (ver, por ejemplo, la descripción de la construcción de un yate) o el barco "Cangrejo". ). Te sugerimos utilizar el mismo método de “coser y pegar” para construir un barco a motor de cuatro plazas.

La diferencia entre este método de construcción de embarcaciones mediante el método “coser y pegar” respecto al tradicional es que los contornos del casco del barco se obtienen durante su montaje gracias a láminas de piel precortadas, y el montaje del casco consta de uniendo estas láminas por los bordes. En este caso, no es necesario construir una grada: basta con una superficie de suelo plana o una zona exterior. El trabajo en sí ya no requiere gran habilidad. El tiempo que la vivienda permanece en el interior durante el proceso de montaje se puede reducir al mínimo. Todos los espacios en blanco y las piezas se pueden almacenar en el apartamento en forma "plana" y tomar la forma tridimensional del recipiente en literalmente 3-4 días hábiles.

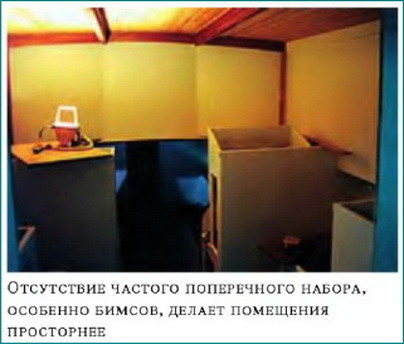

"Bagre" - lancha motora con cabina pequeña con contornos de fondo moderadamente aquillados, que pueden utilizarse para salidas de pesca o para turismo de fin de semana. Los contornos "facetados" del casco, formados por largas láminas de revestimiento exterior y brazolas de la caseta, permiten aplicar el método de costura mencionado anteriormente y al mismo tiempo garantizan una rigidez suficiente de un casco prácticamente sin clavos. La forma y la resistencia del casco vienen dadas por el mamparo de la cabina, una sola cuaderna, el espejo de popa y la estructura del sofá de popa y el nicho del motor. Las láminas inferiores, una vez montada la piel, se apoyan en cuatro lamas de largueros y soportes intermedios de suelo para el pavimento. Esto es necesario para que al navegar en mares agitados, el fondo de madera contrachapada no comience a actuar como una membrana delgada: con la flexión constante y repetida de las placas de revestimiento, las juntas de fibra de vidrio a lo largo de las ranuras (a lo largo de la quilla y el lomo) pueden, si no colapsan y luego pierden su rigidez.

aumentar

1 - revestimiento interior de brazola y rebaje, δ=6; 2 - listón de revestimiento, 15x25, roble; 3 - carril 25x25; 4 - Riel de 25x30 para fijar el asiento de dirección; 5 - plexiglás, δ=5~6; 6 - breshtuk δ=20, pino; 7 - tallo, δ=24; 8 - viga 16x60; 9 - riel de soporte 25x30; 10 - carril 16x32; 11 - piso de la cama, δ=4~6; 12 - piso 20x135; 13 - larguero inferior, 20x25; 14 - piso del nicho del motor; 15 - riel 16x55; 16 - tejido, δ=6; 17 - carril 16x32; 18 - vigas de 16x55, pegadas entre sí a partir de nueve listones de 16x6; 19 - poste de puerta, 16x55; 20 - moldura del espejo de popa 32x32; 21 - espejo de popa, δ=8~12; 22 - soporte del espejo de popa, δ=6; 23 - tablero debajo del motor, 160x32; 24 - carril 25x25; 25 - cuello 25x25, roble; 26 - carril 20x25; 27 - mamparo de taquillas, δ=4~6; 28 - brazola de la timonera, δ=6; 29 - hoja de revestimiento lateral; 30 - lámina de revestimiento inferior; 31 - borde de revestimiento, 16x75.![]()

aumentar

Para el revestimiento, es recomendable adquirir madera contrachapada impermeable de cinco capas (aviación) con un espesor de 6 mm. Necesitará de 14 a 15 hojas de tamaños estándar de 1525x1525 mm.

El trabajo comienza conectando todas las hojas en blanco a la longitud requerida. La mejor manera- pegue la hoja con pegamento epoxi (u otro pegamento impermeable) "en el bigote"; recomendaciones necesarias se puede encontrar en un libro o, por ejemplo, en un artículo sobre la construcción del windsurfista “Flying Fish”, publicado en “KiYa” nº 82. Luego, en el interior de cada hoja, se aplican líneas rectas, mutuamente perpendiculares, para marcar los contornos según los bocetos proporcionados; estas líneas también serán necesarias para el control durante el posterior montaje de la carcasa. Se pueden dibujar bordes curvos suaves a lo largo de los puntos previstos utilizando una tira delgada y flexible de al menos 3 m de largo.

Las láminas se cortan a lo largo de los bordes con una sierra para metales de dientes finos y se cepillan con un cepillo para que al coser los bordes se unan con el menor espacio posible; Los planos de los extremos de la madera contrachapada deben cortarse "en ángulo" (como dicen los constructores navales, quitar el relleno de los bordes).

De los restos de las láminas de madera contrachapada se recortan partes del espejo de popa, el mamparo y el marco del marco. Al ensamblar el cuerpo, estos nodos desempeñan el papel de patrones transversales.

El montaje comienza conectando un par de láminas de revestimiento inferior a lo largo de la ranura de la quilla. Partiendo del borde de la quilla 6 mm, se traza una línea en ambas láminas, que servirá como línea central para perforar agujeros para clips de alambre. En primer lugar se fijan los bordes de las láminas a unir a partir de 75 mm. En el extremo de la proa, donde los bordes coincidentes forman la línea de la potencia, es mejor reducir el paso entre los clips. En uno de los bordes unidos, se pueden perforar agujeros en toda su longitud a la vez, y en el borde de la segunda hoja, es mejor perforar agujeros en su lugar, secuencialmente, en secciones de 500-600 mm de largo, de lo contrario, cuando los bordes están doblados a lo largo de una línea curva, las distancias entre los agujeros pueden no coincidir.

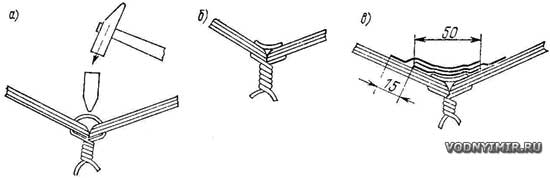

Los clips están hechos de alambre de cobre con un diámetro de aproximadamente 2 mm; Después de cortar trozos de alambre de unos 40 mm de largo y doblarlos en forma de grapas profundas, se insertan los clips con adentro Revestimiento en los agujeros y desde el exterior, gire los extremos con unos alicates. Al principio, no es necesario intentar juntar demasiado los bordes de las hojas unidas; esto deberá hacerse inmediatamente antes de pegar las ranuras con fibra de vidrio.

Esquema de montaje de láminas de revestimiento mediante grapas mediante el método “coser y pegar”

a - asentamiento del alambre; b - la conexión está lista para pegar con plástico;

c - pegar la conexión desde el interior.

Es mejor comenzar a instalar los clips desde la popa, y cuando los clips estén a una longitud de ranura de 1-1,5 m, se recomienda instalar temporalmente el espejo de popa en su lugar; esto ayudará a darle al fondo la altura libre deseada y cuando más trabajo obtener el contorno longitudinal correcto de la quilla. Más adelante también será posible “fijar” temporalmente el mamparo de la cabina y el marco en la proa del barco. Habiendo recorrido toda la ranura de la quilla de esta manera, debe asegurarse de que los contornos sean correctos y que los bordes de la madera contrachapada encajen perfectamente, y en los lugares donde hay un espacio excesivo, apriete el cable.

Vivienda en proceso de montaje

Luego se colocan ambas láminas de revestimiento lateral; se sujetan al conjunto expuesto mediante abrazaderas, un cordón fuerte y clavos, y luego sus bordes se conectan a los bordes de las láminas inferiores a lo largo del lomo, trabajando desde el espejo de popa en secciones de 500-600 mm alternativamente en ambos lados.

Después de apretar los soportes, se puede retirar el conjunto transversal instalado temporalmente, habiendo marcado previamente en el revestimiento inferior la posición de los pisos, y en los pisos, la ubicación de los cortes para el paso de las lamas longitudinales - largueros. Los espacios en blanco de los largueros se colocan en su lugar usando pegamento y clavos que se introducen a través del revestimiento en un patrón de tablero de ajedrez para ajustar de forma segura el listón al revestimiento a lo largo de toda la superficie. En la punta, donde la curva es grande, es mejor instalar remaches o tornillos.

Las grapas son más un elemento de montaje que una sujeción de las láminas de revestimiento para todo el funcionamiento posterior del barco. La principal resistencia de las juntas la proporciona la fibra de vidrio, que se forma mediante finas cintas de fibra de vidrio pegadas con cola epoxi en varias capas a ambos lados de la junta. Para obtener una capa densa de fibra de vidrio sin burbujas de aire y sin despegarse de la madera contrachapada, es necesario incrustar con cuidado el alambre grapado en la madera, que sobresale del interior del cuerpo en forma de "puentes" sobre la ranura. Esto se puede hacer usando un martillo y un cincel con una parte cortante redondeada u otra herramienta similar; en este caso, la costura recibe una compactación adicional.

El pegado de las articulaciones comienza desde el interior de la piel. Antes de pegar la primera tira de fibra de vidrio, conviene limitar el ancho de la tira lubricada con adhesivo colocando cinta adhesiva a ambos lados de la ranura. Se aplica un aglutinante preparado previamente (resina epoxi - 100 partes en peso; polietilenpoliamina - 10 partes en peso; ftalato de dibutilo - 15 partes en peso, u otros componentes de acuerdo con las instrucciones de uso de la resina disponibles para los constructores de embarcaciones) con un cepillo, luego una cinta seca de fibra de vidrio En este caso, la cinta simplemente se desenrolla, pero no se estira. Desde el exterior, la tela de fibra de vidrio se golpea con un cepillo humedecido en una carpeta hasta que la cinta se impregna uniformemente y se vuelve transparente. Las burbujas de aire deben eliminarse con cuidado, de lo contrario provocarán posteriormente delaminación plástica y filtración de agua.

Es recomendable utilizar cinta fabricada en fábrica; se usa ampliamente para trabajos de aislamiento. Sólo necesitas comprobar que la tela de fibra de vidrio no esté saturada de lubricante; si tiene mucha humedad, tendrás que calentar la cinta en el horno de una estufa de gas.

Basta aplicar tres capas de cinta a ambos lados del revestimiento para obtener una conexión igual a la resistencia de la madera contrachapada. Si al aplicar la primera capa el aglutinante sobresale del exterior de la junta, esto indica una buena impregnación de la junta. Las capas se deben aplicar moviéndolas ligeramente hacia el tablero con respecto a la anterior, de modo que se obtenga una superposición de 10-15 mm a lo largo del borde. Si tiene que cortar las tiras de fibra de vidrio usted mismo, puede ensanchar las capas superiores con anticipación. Los extremos de los trozos individuales de cinta también deben superponerse.

Cuando la fibra de vidrio se haya gelificado, se puede retirar la cinta adhesiva restrictiva y dejar la carrocería durante un día hasta que la junta se haya endurecido por completo.

La siguiente etapa de construcción es la instalación en su lugar (con cola y tornillos) del conjunto transversal del casco y las brazolas de la caseta, que se unen a los bordes superiores del revestimiento lateral con grapas exactamente de la misma manera que ya se ha hecho. descrito.

El constructor tiene la oportunidad de elegir una de dos opciones para diseñar la proa del barco por encima de la línea de flotación. Puede coser ambos bordes de los lados con clips y no instalar ningún tallo, o hacer un tallo a partir de una tabla, como se muestra en el dibujo, y fijarle los bordes del arco de los lados con pegamento y tornillos. Todo depende de si al constructor le gusta la proa roma del barco o si prefiere afilarla.

Antes de pegar las ranuras desde el exterior, debe morder los giros de alambre que sobresalen con unos alicates lo más cerca posible de la superficie del revestimiento y limar los extremos restantes del alambre al ras con la madera contrachapada. Luego, se coloca una cinta adhesiva limitadora a lo largo de la ranura y se pega fibra de vidrio como se describe anteriormente.

Una vez realizadas todas las conexiones longitudinales, solo queda montar toda la estructura en el interior de la timonera y la cabina, para luego fijar y grapar el techo de la cabina fabricado en madera contrachapada de 5-6 mm de espesor. Si hay dificultades para doblar el techo, cortado de una hoja sólida, se puede cortar a lo largo del DP y conectarlo a un riel longitudinal, karlengs, que refuerza el techo de la cabina.

Se recomienda cubrir el exterior del fondo con una capa continua de fibra de vidrio para que sus bordes se extiendan hacia los lados ligeramente por encima del pómulo. Al procesar todas las superficies recubiertas con fibra de vidrio, conviene recordar que no se debe permitir que se retire la capa de resina y quede expuesta la tela de fibra de vidrio: en este caso, los hilos de vidrio comenzarán a filtrar el agua a través de los canales capilares entre las fibras y el Los bordes de la madera contrachapada en las juntas cubiertas con plástico por ambos lados pronto comenzarán a pudrirse. Por lo tanto, dichos lugares deben rellenarse cuidadosamente con masilla epoxi.

A la hora de refinar el barco, no hay que olvidarse de detalles como los diseños que forman los bordes superiores de las brazolas en la zona de la cabina, el espejo de popa y el mamparo del hueco; cuentas a los lados; tira metálica en la roda (es recomendable extenderla a lo largo de toda la quilla). Además de tener fines decorativos, estas piezas protegen la carrocería de la abrasión y los impactos y cubren los bordes de la madera contrachapada contra la penetración de humedad entre las capas.

D. Antonov, “Barcos y yates”, núm. 83.

“Coser y pegar” es una novedad en la fabricación de barcos.

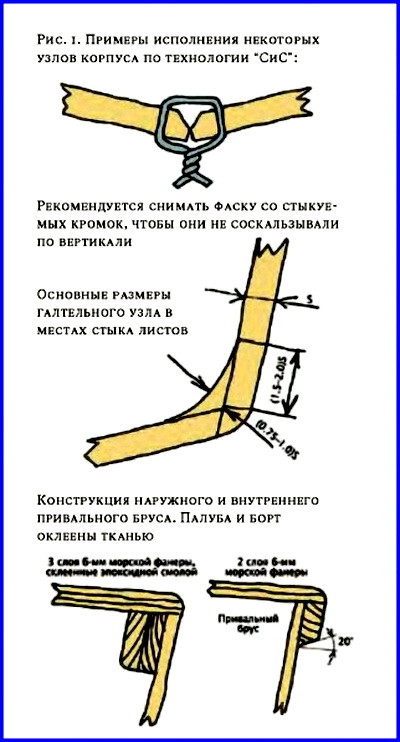

Quizás no haya constructores navales aficionados que no hayan oído hablar de la tecnología "Coser y pegar" o, como se suele traducir al ruso, "Coser y pegar", que permite ensamblar muy rápidamente cascos de embarcaciones de madera contrachapada de formas simples. formas a partir de patrones de revestimiento confeccionados y luego pegados con fibra de vidrio.

El método, que no implica el laborioso proceso de fabricar un juego de madera sobre una grada, existe desde hace aproximadamente medio siglo y se ha descrito más de una vez en la literatura especializada y periódica (un ejemplo típico se da en el n.° 83). “KiYa”, donde se describe la construcción de una lancha a motor “Som” de 4,4 metros) y ha tenido un buen desarrollo en nuestra práctica amateur en relación con pequeñas embarcaciones de remo y de motor. El verdadero auge que está experimentando en el extranjero, principalmente en Estados Unidos, nos obliga a volver a considerar esta tecnología.

Un montón de pequeñas empresas y diseñadores independientes ofrecen ahora proyectos y kits prefabricados para la construcción independiente de embarcaciones pequeñas para una amplia variedad de propósitos, desde cascos diminutos hasta impresionantes barcos de 12 a 14 metros y yates de vela, a un precio razonable (desde varias decenas hasta varias cien dólares por proyecto), los barcos se construyen y se venden en serie. Hay varias razones para el uso generalizado de la tecnología. En primer lugar, los barcos construidos según el método "SiS" han revelado su gran potencial de resistencia y recursos, lo que demuestra que en funcionamiento son superiores en términos prácticos a los barcos puramente de madera y son significativamente más baratos que los de fibra de vidrio en serie.

En segundo lugar, han aparecido en el mercado nuevos materiales adecuados para pegar carrocerías de madera contrachapada: resinas epoxi menos tóxicas y menos exigentes y cintas de vidrio compuestas biaxiales*. En tercer lugar, el diseño del propio barco, cuyas partes del casco se despliegan en un plano y encajan perfectamente entre sí, formando una estructura de caparazón independiente, se desarrolla ahora utilizando una computadora y programas de modelado tridimensional.

Las piezas de madera contrachapada de los kits vendidos para la construcción de barcos con sus propias manos encajan con tanta precisión que incluso un ensamblador aficionado semi-experto (y es para él que se fabrican estos kits) es capaz de construir un barco con un buen resultado garantizado, si, por ejemplo, Por supuesto, sigue estrictamente todos los puntos del manual de montaje. Al decidir fabricar un barco según el método "SiS", un constructor aficionado debe comprender que la ideología de su montaje será algo diferente a la tradicional, que implica la presencia de un conjunto de madera revestido con madera contrachapada.

En una carrocería "laminada de mierda", a las piezas de madera se les asigna un papel más formativo que estructural, y los requisitos de calidad y diseño de las juntas entre piezas de madera se reducen en consecuencia. Pero el proceso de pegar juntas, cantos y superficies con fibra de vidrio requiere de un mayor cuidado, además de mantener los espesores y radios correctos del pegado. La madera del casco debe estar completamente encapsulada con una capa de resina para que el agua no pueda acceder a ella ni desde el exterior ni desde el interior del casco.

Ésta es la clave para la durabilidad de las estructuras: la madera contrachapada húmeda comienza a cambiar de tamaño, deformarse, deslaminarse y también está sujeta a los ataques de la microflora. La filtración de agua a través de una cubierta de plástico es prácticamente imposible: las resinas epoxi, a diferencia de las resinas de poliéster, tienen una absorción de agua extremadamente baja*. De hecho, una carrocería "cosida-encolada" es una opción intermedia entre una carrocería de madera contrachapada convencional, pegada por fuera para mayor durabilidad, y una carrocería puramente de plástico, en la que se utiliza madera sólo para proporcionar rigidez local adicional a la estructura. En consecuencia, el enfoque del proceso de construcción cambia.

Si un edificio tipográfico se construye en un lugar de manera gradual y durante mucho tiempo, con el diseño de la plaza, la preparación de la grada, el ajuste de cada parte para minimizar los espacios, entonces el cuerpo cosido se erige en solo unos días en algo parecido a una grada o incluso en una zona plana, permitiendo espacios entre las piezas, que se seleccionan con masilla epoxi sin comprometer la resistencia general. Pero esto requiere necesariamente un trabajo de diseño y adquisición lo más completo posible, la preparación de todos los componentes necesarios y también es aconsejable contar con al menos un asistente: las piezas de madera contrachapada pueden tener un tamaño y un grosor considerables, lo que no es fácil de manejar solas. .

La tecnología SiS está bien representada en Internet, por ejemplo en los sitios web de Jacques Mertens o Sergei Barkalov. Presentaremos aquí sus principales etapas en relación con el casco de 6 metros de un barco a motor de planeo, para que los lectores no familiarizados con "CiS" puedan apreciar la hermosa simplicidad. soluciones constructivas, y aquellos que ya están familiarizados con él, para encontrar algo útil para su uso exitoso.

1. Preparación de piezas y equipos del casco de madera contrachapada: láminas de revestimiento, cuadernas, mamparos. Las piezas se cortan a partir de láminas de madera contrachapada impermeable utilizando plantillas o directamente según las marcas. Lo más probable es que, para piezas largas, las láminas de madera contrachapada deban pegarse en los paneles, para lo cual existen métodos convencionales (pegar "en el bigote" o en una tira de respaldo), esto no afecta la resistencia.

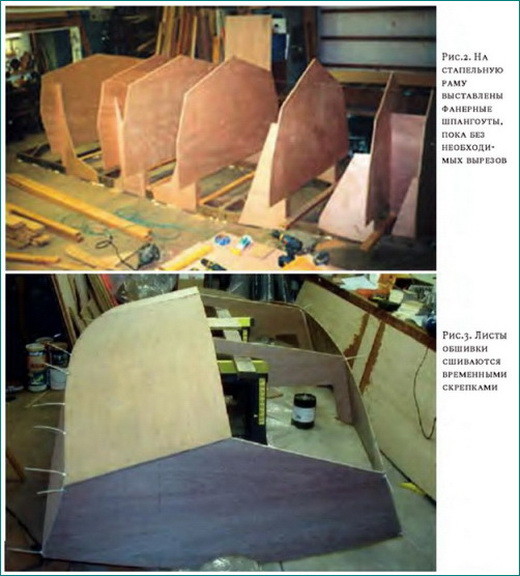

2. Montaje de la plantilla de montaje auxiliar. Su base son dos tablas planas de 50x200, del largo del casco, niveladas al ancho de la embarcación a lo largo del lomo. En la base, de acuerdo con el proyecto, se colocan marcos y mamparos temporales sobre bastidores, así como un espejo de popa; se inserta un juego longitudinal de largueros inferiores en sus ranuras inferiores (Fig. 2). La igualdad de las diagonales se comprueba con una precisión de 3 mm.

3. Las láminas del revestimiento del fondo se colocan y se fijan a lo largo de la línea de la quilla con bridas (preferiblemente bridas eléctricas de plástico) cada 150 a 200 mm. A continuación, se exponen las láminas de revestimiento lateral y se sujetan con ataduras a la parte inferior a lo largo del pómulo (Fig. 3). Se pueden utilizar tornillos temporales en el espejo de popa y en la popa; Es importante que el revestimiento no se quede atrás del conjunto transversal de equipos.

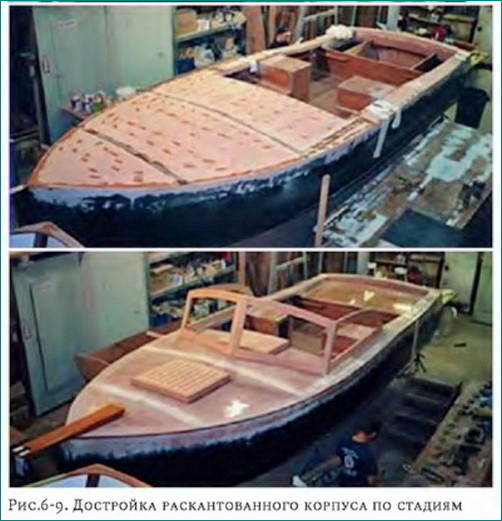

4. Las láminas de revestimiento se unen sobre las juntas con tiras de tejido impregnado de resina a intervalos de aproximadamente 300 - 400 mm. Una vez curados, se retiran las soleras provisionales y se pegan las juntas por el exterior con tiras continuas de fibra de vidrio. A continuación, se cubre todo el cuerpo con la cantidad requerida de capas de tela y, después del curado, la superficie se acondiciona de la manera habitual: masilla y lijado (Fig. 4). Después de esto, se pueden instalar elementos elevados: guardabarros y protectores contra salpicaduras, si están previstos en el proyecto. La instalación se realiza mediante tornillos temporales, que se retiran una vez que se haya curado el pegamento.

5. El exterior del casco se recubre con una imprimación de alta calidad, preferiblemente epoxi y, si ya no se espera que la quilla se incline hacia arriba, con una capa de pintura final. A continuación, se prepara el casco para el borde: se pega un conjunto de equipos al casco desde el interior con tachuelas temporales y se retira del marco de la grada (Fig. 5). Si el equipo de elevación lo permite, no es necesario pegar el conjunto, pero la extracción del cuerpo del equipo deberá realizarse con precaución.

6. El casco invertido se instala sobre bloques de quilla, se retiran todas las partes del conjunto y se lijan las tachuelas, lo que hace que sea más fácil y económico cubrirlo desde el interior. Las ranuras de las láminas de revestimiento se cubren con una capa de masilla epoxi (se puede mezclar a partir de resina con fino serrín) hasta formar un filete de radio de espesor igual al espesor de la piel (Fig. 1), y se pegan con tiras de tela. Luego, toda la superficie interior de la caja se cubre con la cantidad requerida de capas.

7. El conjunto retirado anteriormente se instala en la carcasa de la carcasa (Fig. 6). Dado que la geometría de la superficie interior se cambia al pegar las ranuras, las esquinas de los marcos deben redondearse, pero el grosor del revestimiento de fibra de vidrio del revestimiento no afectará significativamente el ajuste. Vale la pena cuidar de antemano todos los cortes necesarios en el kit: para formar la cabina, instalar escotillas, flujos de agua, cableado, etc. (Fig. 7). Las piezas del conjunto deben encajar suavemente sobre la carcasa, sin que los puntos de contacto con ésta debiliten la estructura. Luego, las juntas del marco y el revestimiento se recubren con masilla para formar un filete y se pegan con cinta de vidrio. Es necesario tomar medidas para impregnar con resina todas las superficies de madera contrachapada desprotegidas; después montaje final será imposible hacer esto.

8. Instale las partes de la plataforma y la borda con pegamento, pegando las juntas de manera similar (Fig. 8-9). Se están pintando la cabina y la cubierta. Eso es todo: la carrocería resultante es duradera y su rigidez es mayor que la de la madera. El club náutico "Baltiets" de San Petersburgo lleva tres años construyendo pequeñas embarcaciones según el método descrito, varios cascos al año, navegan con éxito por los canales de la ciudad y demuestran una resistencia envidiable: se han acumulado barcazas de acero y Impactos en los estribos de puentes.

Según la experiencia, la intensidad de mano de obra para construir un barco de 6 metros de este tipo para un equipo experimentado de dos personas puede ser de solo unas 40 horas, y el trabajo de montaje real tomará entre el 60 y el 70% del tiempo, cortando y preparando piezas: 20 - 25%, y tratamiento de superficies - masilla, lijado, coloración - el 10-15% restante. Por supuesto, como saben, el mayor esfuerzo de un constructor aficionado se centra en el equipamiento y el interior, y este hecho neutraliza un poco las ventajas de la tecnología SiS en relación con los barcos con cabina.

Pero no se pueden negar sus ventajas, como las poco exigentes cualificaciones de los constructores, la mínima necesidad de herramientas especiales (un taladro eléctrico, una sierra de calar y una amoladora angular son suficientes) y un corto período de alquiler para un taller cálido. Si estos factores son importantes para usted, no dude en emprender la construcción utilizando el método "Coser y pegar".

Autor: ¡habilite javascript para ver el correo electrónico!Llevo mucho tiempo pensando en construir un pequeño barco a motor para pasear por nuestra bahía y poder llevar un coche en un carro a las bahías vecinas.

La implementación se ve obstaculizada, en primer lugar, por la pereza y, en segundo lugar, por la presencia de un pequeño bote inflable con un motor fuera de borda de 2 caballos, y lo más importante, un presentimiento de todo tipo de problemas: selección de material, elección de proyecto, búsqueda de lugar para construir, plaza de aparcamiento, etc., no soy carpintero ni carpintero. , No tengo granero ni garaje . Pero aún así, parece que ya me he involucrado y he comenzado, teóricamente por ahora, a resolver estos problemas por mí mismo.

¿Cómo hacer?

Érase una vez, en uno de los números de KiYa, aprendí sobre un método para construir el casco de un barco que no requiere grada, no requiere "trazar la plaza" y no requiere "tirar los cinturones de revestimiento en lugar." Solo necesita dibujar los espacios en blanco para la parte inferior y los lados de acuerdo con la plantilla, luego sujetar estas partes con clips de alambre y pegar tiras de fibra de vidrio con pegamento epoxi a lo largo de todas las costuras. Luego, inserte mamparos y marcos precortados y ensamblados en la carcasa ya preparada y péguelos de la misma manera. Se puede ver un proyecto similar en.

Más tarde, aprendí en Internet que este método se llama stitch&glue, es decir, "coser y pegar", y que una gran cantidad de artesanos caseros en todo el mundo lo han utilizado con éxito durante mucho tiempo para construir una amplia variedad de barcos. . Incluso la unión de láminas de madera contrachapada para obtener piezas largas se realiza de la misma manera, y no mediante el método de “junta a inglete” o “con listón de respaldo”. ¡Resulta que sin ninguna habilidad especial en carpintería, puedes construir el casco de un barco con relativa facilidad y rapidez! Además, todos los espacios en blanco permanecen planos hasta el momento de montar la carcasa; incluso se pueden recortar y guardar en un apartamento.

¿De qué hacerlo?

¡Hecho de madera contrachapada, por supuesto! Pero todavía no he visto madera contrachapada impermeable a la venta en nuestra ciudad. En uno de los foros (desafortunadamente, ahora inactivo) leí que los muchachos construyeron varios botes para su campamento de verano con madera contrachapada de construcción común, los cubrieron con fibra de vidrio y han estado navegando en ellos durante varios años. Me parece que esto se puede aplicar bastante. (En un par de años, lo más probable es que resulte que el barco no es del todo "correcto" y es necesario hacer otro). Otra "razón" para posponer la construcción desaparece: no hay uno impermeable, usted Puede construirlo a partir de uno ordinario.

De hecho, en Vladivostok se vende madera contrachapada impermeable, aunque no siempre está disponible en todas las tiendas. (Nota del autor del sitio).

¿Qué hacer?

Desde nuestra propia experiencia operativa barcos a motor No tengo uno, estudié con interés las opiniones de otros camaradas más experimentados, me gustó especialmente la discusión sobre el "barco del pueblo". Decidí que necesitaba un barco de 4 a 4,5 m de largo, 4 plazas y un motor de 30 a 50 CV. En realidad, estos son exactamente el tipo de barcos que alguna vez produjo la industria soviética. Pero ya no los hacen. Y me pareció que no eran muy aptos para el mar.

Tengo un libro, me lo regalaron mis amigos, se llama "15 proyectos de barcos para la construcción amateur", probablemente la primera edición, 1974. En este libro hay un proyecto para la lancha Orca; me gustó. Pero la tecnología descrita en el libro no es en absoluto puntada y pegamento, sino la más clásica, sin patrones, sólo un "dibujo teórico" y un "dibujo estructural del casco y secciones de las cuadernas". Habiendo leído la frase: “Al marcar los marcos 4 y 5 y el espejo de popa en la plaza, primero debe marcar la posición del punto de sentina, luego horizontalmente hacia adentro desde él el ancho del protector contra salpicaduras de sentina, y verticalmente su altura y conectar los extremos... ", Me di cuenta de que necesitaba otro proyecto.

Proyecto "propio".

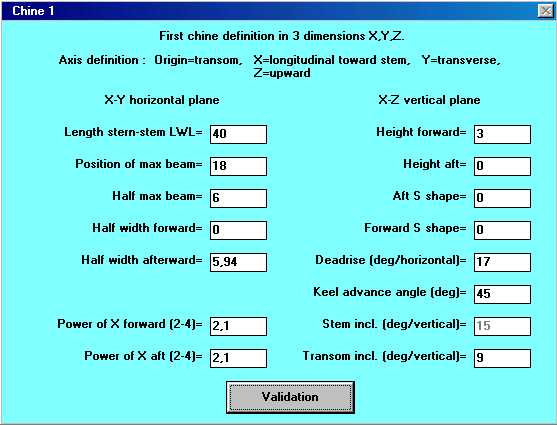

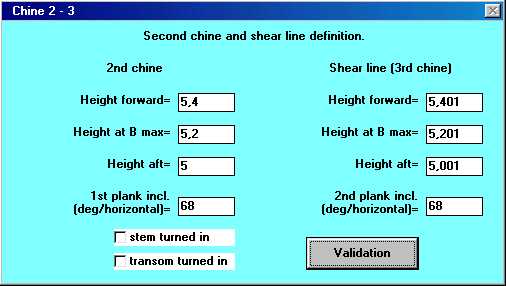

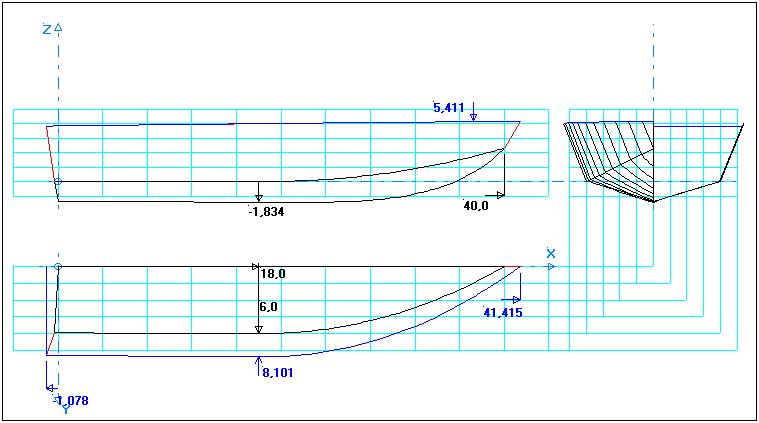

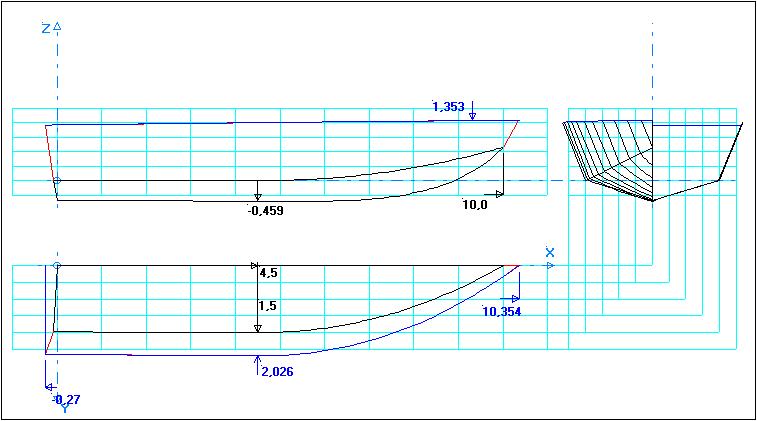

Y me acordé del sitio web de un tal Robert Lyne que encontré hace varios años (lo llamaré así porque no sé leer francés, pero parece ser francés). Escribió el programa Carene 5.0, diseñado para calcular patrones para el casco de un barco hecho de material laminado: madera contrachapada o metal. Y ofrece este programa a todos los fans de forma gratuita, es decir, gratis. En este programa, al configurar varios parámetros (largo, ancho en la sección media y en el espejo de popa, ángulo de elevación, ángulo de inclinación, etc.), puede obtener pares de coordenadas XY con las cuales dibujar espacios en blanco para el fondo, los lados, el espejo de popa y la plataforma. y 80 fotogramas. Es cierto que los ejemplos consideraron cascos de desplazamiento para botes de remo o yates, pero decidí intentar transferir las dimensiones principales del barco Orca al programa. Esto es lo que pasó:

Aumenté ligeramente la curvatura de los lados y la potencia no se parece mucho, en general no es "Orca"; bueno, está bien, no parece tan mal. A primera vista, resultó que a partir de 2 láminas de madera contrachapada estándar (1,22x2,44) pegadas entre sí, se obtendrán ambos espacios en blanco inferiores y de los otros dos, espacios en blanco laterales.

¡¡¡Será más hermoso y más fuerte, pero requerirá mucho esfuerzo adicional dibujarlo, cortarlo y pegarlo!!! Es mejor hacer un guardabarros fuerte más tarde.

Pruebas sobre el modelo.

Nuevamente dudas: ¿puedes confiar en estas largas columnas de coordenadas XY y XYZ emitidas por el programa? Como estas:

Desarrollo de medio espejo creado con Carene50 Parte inferior Y Z 00.00 00.00 01.48 00.46 02.97 00.92 04.45 01.38 05.94 01.84 07.42 02.30 08.91 02, 76 10.39 03.22 11.88 03.68 13,36 04,14 14,84 04,60 19,87 17,22 00,00 17,22 Parte superior Y Z 0,000 1,722 1,987 1,722 1,987 1,723 0,000 1, 723EOF

¿Y qué más habrá que calcular o completar localmente en un barco real?

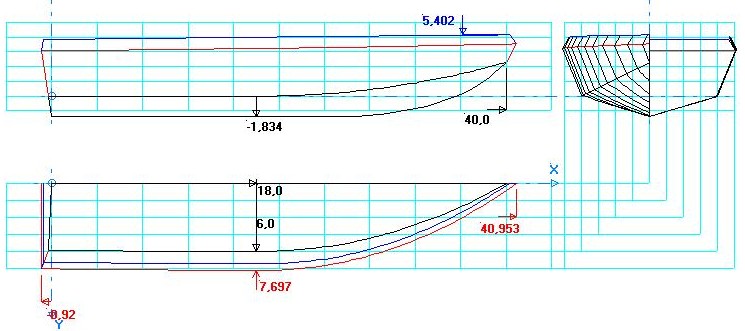

Una vez, a quienes querían fabricar un barco AMG se les recomendó que primero construyeran un modelo de madera contrachapada controlado por radio y lo probaran. La idea me pareció buena, sin embargo, iba a hacer el barco en sí con madera contrachapada. Pero sería bueno probarlo en un modelo. Ingresé los datos recalculados a una escala de 1:4 en el programa y obtuve el resultado:

Todo lo que queda es recoger un montón de cajas de cartón en el trabajo, imprimir todas las tablas necesarias, comprar hojas nuevas para el cuchillo y ¡adelante!

Primero, esbocé la ubicación de los prácticos marcos.

De las 80 calculadas por el programa, elegí 7 piezas adecuadas al lugar, las dibujé y las recorté en cartón grueso.

Luego hice espacios en blanco para el fondo y los lados (tiras largas de trozos de cartón delgado pegadas entre sí usando "tiras de respaldo") y comencé a dibujar puntos de acuerdo con las impresiones de las coordenadas. Al dibujar el costado, noté la coincidencia del número de marcos teóricos (80 piezas) con el número de puntos que definen las curvas en el dibujo del patrón lateral. Por si acaso, conecté los puntos del patrón con líneas cuyos números coincidieron con los números de mis cuadros prácticos; parece que estas líneas establecen las posiciones de los cuadros. Luego comenzó a dibujar un patrón para el fondo y comenzó a dudar de su suposición anterior: desde la popa hasta aproximadamente la mitad del barco, las líneas parecían coincidir con los lugares donde estaban instalados los marcos, pero más hacia la proa se movían. En algún lugar y comenzó a correr no a lo largo del patrón, ¡sino en diagonal! Dejo este problema a un lado para más adelante.

Conecté los espacios en blanco inferiores, luego uní los lados y el espejo de popa. En lugar de alambre de metal, utilicé tiras finas de cinta de papel.

¡Todo coincidió!

Me gustó especialmente la precisión con la que encajan los cuatro espacios en blanco en la proa (los pegué de popa a proa).

Instalación de marcos.

Luego llegó el momento de instalar los marcos y luego surgió el mismo problema al determinar el lugar exacto de su instalación. Si no marca las ubicaciones de instalación de los marcos en el patrón, cómo instalarlos más adelante. No encontré nada sobre esto en la descripción del programa. Pensé mucho: o)... Luego encontré el correo electrónico de Robert Line y le escribí esa carta (las personas propietarias idioma en Inglés, por favor no te rías demasiado):

Muchas gracias por su software CAD. Quiero construir mi propio barco desde hace mucho tiempo. Recientemente encontré información sobre el método de puntada y pegamento, y descubrí que es aplicable para mí. Quizás construya un barco el próximo verano. Voy a utilizar Carene 5.0 para diseñar el casco. Incluso construí un modelo 1:4 de mi barco con cartón; se ve bien. Pero no entiendo, ¿puedo marcar lugares para las estaciones en tablas desarrolladas, cuando ya estén planas? Primero, pensé, la coordenada x del número de punto de cualquier tabla se ajusta al número de estación correspondiente. Pero ahora veo que no está bien. ¿Existe alguna forma de dibujar líneas en las tablas, donde se conectarán las estaciones? Atentamente. Pavel Kryzhny. Vladivostok, Rusia.

Un día después llegó la respuesta:

Hola Pavel, gracias por el elogio a Carene. Si observa los archivos de tablas desarrollados en formato XYZ, notará que siempre hay 82 puntos, como en el archivo de líneas del casco. El primer punto 00 está en el espejo de popa, el punto 01 está en el extremo de popa de la quilla y luego cada punto hasta el 81 está en un intervalo fijo a lo largo de la quilla correspondiente a 80 estaciones. El último punto está en el tallo. Lo anterior es válido para las tablas laterales. Para la parte inferior ocurre lo mismo hasta el punto de máxima anchura del haz. Más adelante, las líneas gobernantes están sesgadas hacia adelante por el ángulo de avance de la quilla y los puntos ya no corresponden a las estaciones a menos que el ángulo de avance de la quilla sea cero. Adjunto hay un foto del barco de aluminio que construí a partir del dibujo de Carene50. Saludos/Amities Robert Laine http://www.sailcut.com CAD gratuito para velas y casco http://sailcut.sourceforge.net/ Código fuente abierto

Es decir, resulta que adiviné correctamente: las líneas que dibujé en los patrones de los lados son donde se instalarán los marcos. Y en el patrón inferior, utilizando los datos del programa, puede marcar las ubicaciones de instalación de los marcos solo desde la popa hasta la sección media. En principio, hay suficientes líneas en los lados: comencé a instalar los marcos.

También recorté la plataforma y las placas del piso según las tablas obtenidas del programa. No hace falta decir que tanto la plataforma como el suelo coincidían exactamente con sus lugares de instalación. Medí y recorté los detalles del hueco y los casilleros-soportes para los asientos según cálculos y dibujos auxiliares (fue posible simplemente "en el acto")

Una observación interesante es que marcar, cortar, coser y pegar el “casco” real del casco lleva mucho menos tiempo (alrededor del 20%) que la disposición posterior: cuadernas y mamparos, cubierta, huecos, armarios y pisos, etc.

Instalación de redans.

Me dejé llevar tanto por el montaje del casco que me olvidé por completo de los escalones longitudinales: cómo marcar líneas en el fondo para su instalación. Tuve que recortar otro patrón inferior para el experimento. Desde la popa hasta la sección media, todo está, en general, claro (dividí el ancho entre 3) y obtuve las coordenadas de las líneas para 2 pasos. ¿Y luego a la nariz? Hay 4 opciones principales y varias intermedias.