नमस्ते। आज मैं इस बारे में बात करना चाहता हूं कि कैसे मैंने एक एंगल ग्राइंडर से एक कटिंग मशीन बनाई जिसकी मुझे आवश्यकता नहीं थी। मुझे अक्सर पाइप काटने पड़ते हैं। विशेषकर प्रोफ़ाइल वाले। जिसने भी ऐसा किया है वह जानता है कि ग्राइंडर से बिल्कुल प्रोफाइल पाइप को काटना काफी मुश्किल है। इसमें बहुत समय लगता है - आपको प्रत्येक भुजा को समकोण पर खींचने के लिए एक वर्ग का उपयोग करना होगा, फिर सावधानीपूर्वक एक किनारे को काटना होगा। और वैसे भी, ऐसा होता है कि एक तरफ आधा मिलीमीटर छोटा हो जाता है, और फिर, वेल्डिंग करते समय, इस जगह की दीवार की पतली धातु ढीली फिटिंग के कारण जलने लगती है। आदर्श रूप से, आप केवल एक कट में सीधे कट कर सकते हैं। और इसके लिए आपको एक कटिंग मशीन की जरूरत पड़ेगी.

मेरे पास एक एंगल ग्राइंडर था जिसकी मुझे "DWT ws-180s" की आवश्यकता नहीं थी। खराबी के कारण उन्होंने इसे मुझे मुफ्त में दे दिया - रोटर प्ररित करनेवाला बंद हो गया और ग्राइंडर जाम हो गया। मालिक इसे फेंकना चाहता था और उसने मुझे इसके स्पेयर पार्ट्स मुफ्त में देने की पेशकश की। मैंने रोटर की मरम्मत की, ब्रश और बेयरिंग बदले।

लेकिन पता चला कि मुझे ऐसी ग्राइंडर की ज़रूरत नहीं थी। यह 180वें लैप के लिए बहुत भारी और विशाल है। वहां 230वें (2200 डब्ल्यू) के लिए पर्याप्त शक्ति है, लेकिन, किसी कारण से, निर्माता ने इसे विशेष रूप से 180वें सर्कल के लिए सुरक्षा से सुसज्जित किया है। इसलिए, यह कई वर्षों तक मेरी कार्यशाला में लावारिस लटका रहा - मेरे पास एक हल्का "180" है। मैं 230वें सर्कल के लिए सुरक्षा का रीमेक बनाने जा रहा था (उदाहरण के लिए, यह कंक्रीट के काम के लिए काम आएगा), लेकिन मैं इसके आसपास कभी नहीं पहुंच पाया!))))। आख़िरकार, मेरे पास भी 230...

और इसलिए मेरे मन में इसके लिए एक फ्रेम खरीदने और एक कटिंग स्टेशनरी मशीन बनाने का विचार आया। लेकिन खरीदे गए विकल्पों पर विचार करने पर, मैंने पाया कि, अधिकांश भाग में, उनमें पर्याप्त कठोरता नहीं है, और इसलिए सटीकता नहीं है! इसलिए, मैं इस नतीजे पर पहुंचा कि मुझे इसे स्वयं करने की आवश्यकता है।

मुझे क्या चाहिए:

1. दरअसल एंगल ग्राइंडर.

2. स्टील का कोना 50 से 50 और 40 से 40।

3. पानी के पाइप DU32-3.5 का कट

4. पानी के पाइप DU-25 को काटें

5. बियरिंग 6202 (2 पीसी)

6. समर्थन असर.

7. स्टड एम14.

8. प्रोफाइल पाइप 15 से 15, 20 से 20, 25 से 25

9. बोल्ट और नट M6, M8, M14।

10. शीट स्क्रैप।

इसलिए, शुरुआत के लिए, मैंने ग्राइंडर माउंट को असेंबल करने का निर्णय लिया। विभिन्न कोण ग्राइंडर के लिए डिज़ाइन किए गए खरीदे गए संस्करणों में, लॉक नट के साथ तीन लंबे बोल्ट के साथ बन्धन किया जाता है, जो कठोरता को प्रभावित करता है। इसके अलावा, एंगल ग्राइंडर को तीन बिंदुओं पर तय करके, इसे लंबवत रखा जाना चाहिए, जो कट की गहराई को थोड़ा "चुरा" लेता है - एक नियम के रूप में, गियरबॉक्स आवास को सामने थोड़ा बढ़ाया जाता है। और इसलिए, मैंने इसे क्षैतिज रूप से, दो बिंदुओं पर, गियरबॉक्स के फ्रेम के एक सुखद फिट के साथ ठीक करने का निर्णय लिया .. इस तरह के माउंट का नुकसान यह है कि यह केवल एक कोण ग्राइंडर मॉडल में फिट बैठता है। लेकिन मैंने इसे नज़रअंदाज करने का फैसला किया, यह सोचकर कि अगर मुझे ग्राइंडर को बदलना पड़ा, तो मैं बस एक नया माउंट वेल्ड करूंगा।))))

मैंने 50 कोने के दो टुकड़े काटे:

मैंने उनमें 14 मिमी व्यास वाले छेद ड्रिल किए:

और हैंडल के अनुलग्नक बिंदुओं का उपयोग करके गियरबॉक्स में पेंच किया गया:

उसी समय, मुझे एम14 बोल्ट नहीं मिले, और मैंने अस्थायी रूप से उन्हें नट के साथ छंटे हुए स्टड से बदल दिया। उन्हें मोड़ने और पकड़ने के लिए, मुझे पेचकस के लिए स्लॉट काटने पड़े:

उसके बाद, ग्राइंडर पर ही, मैंने वेल्डिंग द्वारा कोनों को एक-दूसरे से पकड़ लिया, फिर हटा दिया और कसकर उबाला:

इसके बाद, मैंने गाड़ी बनाना शुरू किया। ऐसा करने के लिए, मुझे मोटी दीवार वाले पाइप 32-की के एक टुकड़े की आवश्यकता थी। चूँकि समान रूप से काटना आवश्यक था, और अभी तक हाथ में कोई काटने की मशीन नहीं थी, मैंने मार्किंग के रूप में एक विस्तृत मास्किंग टेप का उपयोग किया:

उसके बाद, मैंने DU-25 पाइप का एक टुकड़ा काटा, जो 32 से 20 मिमी छोटा था:

एक को दूसरे के अंदर घोंसला बनाया:

202वें बियरिंग के दोनों ओर स्कोर किया गया:

और वॉशर और नट्स का उपयोग करके इसे M14 स्टड से खींच लिया:

फिर उसने कोने का एक टुकड़ा काटा और उसे पाइप से पकड़ लिया। उसी समय, मैंने बाहरी पाइप को एक इलेक्ट्रोड से जला दिया ताकि इसे भीतरी पाइप से वेल्ड किया जा सके:

अब हमें गाड़ी को माउंट करने के लिए रैक बनाने की जरूरत है। मैंने उन्हें एक ही कोने से बनाया 50. उन्हें एक जैसा बनाने के लिए, मैंने उन्हें एक क्लैंप के साथ एक साथ खींचा, और इस स्थिति में मैंने छेदों को काटा और ड्रिल किया:

इसके बाद, मैंने गाड़ी की पूरी माउंटिंग संरचना को इकट्ठा किया और वेल्ड किया:

मैंने छड़ें बनाईं, जिन पर यह मोटी दीवार वाली प्रोफाइल पाइप 20 बाय 20 से एंगल ग्राइंडर कैरिज से जुड़ी होगी। मैंने पाइप और बार से भविष्य की मशीन की योजना बनाते हुए, अनुभवजन्य रूप से उनकी इष्टतम लंबाई की गणना की:

यह सब कुछ एक साथ काटने और वेल्ड करने के लिए बना हुआ है:

इस स्तर पर, मैंने ग्राइंडर पर "कोशिश" की:

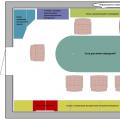

अब बारी है टेबल की. मैंने इसे 4 मिमी मोटी, 60 गुणा 60 सेमी आकार की स्टील की शीट से बनाया है:

मैंने इस शीट पर पूरी संरचना तय की:

प्रोफ़ाइल पाइप 15 गुणा 15 से मैंने 50 गुणा 50 सेमी आकार के दो वर्गाकार फ्रेम बनाए। साथ ही, पाइप में, मोड़ के स्थानों पर, मैंने केवल तीन दीवारें काटी, चौथी को छोड़ दिया।

उसके बाद, मैंने कोनों में एक ही पाइप से ऊर्ध्वाधर रैक को वेल्ड किया, और परिणामी समानांतर चतुर्भुज पर अपना डिज़ाइन तय किया।

इस स्तर पर, कटिंग व्हील और टेबल के बीच एक समकोण स्थापित करना आवश्यक हो गया। जैसा कि मैंने कहा, मैंने डिज़ाइन की कठोरता (पढ़ें: परिशुद्धता) के पक्ष में सभी समायोजन हटा दिए। मेरी योजना बस छड़ों को मोड़ने की थी, और फिर सुदृढीकरण के रूप में उन पर कोनों को वेल्डिंग करके उन्हें वांछित स्थिति में मजबूत करने की थी। लेकिन, जब मैंने पहले उन्हें दो कटर से मोड़ने की कोशिश की... (वाह! मैं कितना आशावादी हूं!))))। फिर कौवा! (परिणाम वही है) ..... मुझे एहसास हुआ कि मुझे संरचना को मजबूत नहीं करना पड़ेगा !! दो मोटी दीवारों वाली प्रोफ़ाइल पाइपछोटी लंबाई, इसके अलावा, प्रत्येक तरफ 5 सेमी लंबे सीम के साथ कोनों के सिरों पर वेल्डेड, अविश्वसनीय कठोरता देता है! ...

मैं उनके बीच 60 गुणा 20 के खंड के साथ दो-मीटर (!) पाइप डालकर ही इसे मोड़ने में सक्षम था। (सौभाग्य से, छड़ों के बीच केवल 60 मिमी है।

तो, ऊर्ध्वाधर उजागर हो गया है! अब तालिका को काटें:

उसके बाद, मैंने एक छोटी ग्राइंडर से स्लॉट को चौड़ा और लंबा किया। (स्थापना के मामले में, उदाहरण के लिए, एक पेड़ पर एक चक्र।)

वैसे... शुरू में मेरे मन में "2 इन 1" बनाने का विचार आया था। अर्थात्, एक गोलाकार प्राप्त करने के लिए, ग्राइंडर के साथ टेबल को नीचे की ओर मोड़ने की संभावना प्रदान करना! और मैंने इसे मूर्त रूप देना भी शुरू कर दिया। उदाहरण के लिए, मैंने एक चिकनी गोलाकार टेबल पाने के लिए पीछे की तरफ सभी फिक्सिंग बोल्ट के सिरों को उबाला, पिघलाया और साफ किया:

इसी कारण से, मैंने फिक्सिंग बोल्ट के लिए सममित छेद बनाए, जिसके साथ टेबल "पैरेललेपिप्ड" से जुड़ी हुई है ... लेकिन इस तथ्य से उत्साह कि "मैं एक अच्छे विचार के साथ आया था" बीत गया, और मुझे एहसास हुआ कि मैं सिर्फ "नेतृत्व" कर रहा था और व्यावहारिकता के लिए नहीं, बल्कि "यह बहुत अच्छा निकला"।)))))

वास्तव में, मैं इसका उपयोग नहीं करूंगा!!! क्योंकि मेरे पास एक सर्कुलर है. और वह, किसी भी मामले में, ग्राइंडर से बनी चीज़ से बेहतर है! इसके अलावा, किसी पेड़ के साथ गोलाकार आरी के साथ काम करते समय, ट्रिम करने के लिए इस मशीन को लकड़ी पर एक सर्कल के बगल में रखना अच्छा होता है। प्रत्येक बोर्ड के लिए टेबल पलटने के बजाय...

सामान्य तौर पर, मैंने इस मूर्खतापूर्ण विचार को त्याग दिया....

..

इसके बाद, मैं वर्कपीस के लिए एक जोर के निर्माण के लिए आगे बढ़ा। मैंने वृत्त में एक वर्ग जोड़ा, समकोण पर एक रेखा खींची, और उसके साथ 40 गुणा 40 का स्टॉप कोण तय किया।

उसके बाद, मैंने कोने को खोल दिया और उसके छेदों का उपयोग करते हुए, इस बार 45 डिग्री वर्ग का उपयोग करते हुए, मैंने टेबल में एक छेद ड्रिल किया।

मैं एक तस्वीर लेना भूल गया, लेकिन यहां, मुझे लगता है, यह स्पष्ट है .... अब, 45 पर कटौती करने के लिए, आपको एक बोल्ट को हटाने, कोने को मोड़ने और इसे दूसरे छेद में ठीक करने की आवश्यकता है।

अगला पड़ाव। मैंने टूल विज़ को असेंबल करना शुरू कर दिया। आख़िरकार, आप केवल एक अच्छी तरह से तय किए गए वर्कपीस को ही सटीक रूप से काट सकते हैं। मैंने पाइप का एक टुकड़ा 20 बाय 20 काटा।

मैंने एम14 स्टड का एक टुकड़ा अंदर डाला और इसे नट्स से कस दिया। उसी समय, मैंने कनेक्ट करते हुए एक नट लंबा लिया:

उसे उबाला.

और उन्होंने इसे ग्राइंडर से संसाधित किया, जिससे इसे पाइप का बाहरी आयाम मिला:

फिर मैंने और बनाया, जहां यह पर्याप्त नहीं था, और इसे फिर से संसाधित किया। (तस्वीर नहीं खींची गई)।

फिर मैंने 25वें पाइप का एक टुकड़ा काट दिया (20वां पाइप इसमें आसानी से और काफी कसकर फिट हो जाता है) और उस पर पट्टी की एक पट्टी वेल्ड कर दी ताकि छेद करके इसे टेबल पर ठीक किया जा सके। यह होगी मार्गदर्शिका:

हेयरपिन के किनारे पर, मैंने एक चयन किया और वहां एक हैंडव्हील बनाया।

इसके अलावा, मेज के किनारे पर मैंने एक छेद के साथ एक कोने को तय किया, और एक वाइस को इकट्ठा किया। मैंने एक वेल्डेड नट के साथ स्टड को पाइप में पेंच किया, उस पर एक गाइड लगाया, और थ्रस्ट कॉर्नर के माध्यम से यह सब पारित किया, एक समर्थन असर रखा, जो एक कोटरेड नट के साथ तय किया गया है: संक्षेप में, आप फोटो से समझेंगे:

मैंने फर्नीचर बोल्ट से हैंडव्हील का हैंडल बनाया, उस पर एक धातु की ट्यूब लगाई।

अंत में उन्होंने व्यापक जोर दिया. और यहाँ उपकरण दोष हैं:

जब हैंडव्हील घुमाया जाता है, तो वेल्डेड नट वाला पाइप गाइड से बाहर आता है और स्टॉप के खिलाफ वर्कपीस को मजबूती से दबाता है। एकमात्र असुविधा यह है कि आपको बाईं ओर घूमने की आवश्यकता है।)))। लेकिन एक सनकी क्लैंप से अधिक विश्वसनीय।

इसके बाद, मैं एक सुरक्षात्मक आवरण के निर्माण के लिए आगे बढ़ा। जैसा कि मैंने कहा, ग्राइंडर पर आवरण 180वें सर्कल के नीचे था, और मैंने 230वें सर्कल का उपयोग करने का निर्णय लिया। (पर्याप्त शक्ति है। गति भी उपयुक्त है।) इसके अलावा, चूंकि मुझे सटीकता की आवश्यकता है, इसलिए मैं मोटे हलकों (2.6, या 3 मिमी) में काटूंगा। क्योंकि पतले वाले दबाने पर थोड़े लटक जाते हैं। और इसलिए चिंगारी की संख्या अविश्वसनीय होगी! इसलिए, मैंने सबसे बंद आवरण बनाने और इसे सीधे फ्रेम पर ठीक करने का निर्णय लिया।

सबसे पहले मैंने कार्डबोर्ड से एक टेम्पलेट बनाया।

आप अपने हाथों से ग्राइंडर से एक बहुत ही सुविधाजनक, मैनुअल बेल्ट ग्राइंडर बना सकते हैं। ऐसे उपकरण की मदद से कुल्हाड़ी, चाकू आदि को तेज करना अच्छा होता है। किसी भी कोण पर सतह का इलाज करें, इसे एक सपाट विमान दें। सामान्य तौर पर, जो लोग लोहे या लकड़ी से काम करते हैं वे इस मिनी मशीन की सराहना करेंगे।

कुल्हाड़ी की धार को तेज़ करना:

इस तरह की धार तेज करने से कोना दूर नहीं तैरेगा।

ग्राइंडर से बेल्ट ग्राइंडर कैसे बनाएं

ग्राइंडर की परिधि के लिए माउंट लगभग 10 मिमी मोटे मोटे स्टील के टुकड़े से बनाया जाएगा। हम एंगल ग्राइंडर की गर्दन के लिए एक छेद ड्रिल करते हैं।

हमने एक विस्तृत स्लॉट काटा।

हमने माउंट को ग्राइंडर से काटा।

इसके बाद, हम साफ करते हैं और पीसते हैं ताकि हर चीज सुंदर और सुरक्षित दिखे।

हम क्लैंपिंग डिवाइस के पैरों से एक छेद ड्रिल करते हैं।

फिर हमने धागे को चौड़ी तरफ से काट दिया।

परिणामस्वरूप, इस माउंट को आसानी से ग्राइंडर पर रखा जा सकता है और क्लैंप किया जा सकता है ताकि सब कुछ कसकर पकड़ा जा सके।

पर कोशिश कर रहा।

अब आपको एक रोलर बनाने की ज़रूरत है जो सैंडपेपर टेप को घुमाएगा। हम एक चिपबोर्ड लेते हैं और बड़े व्यास के नोजल का उपयोग करके गोल टुकड़े काटते हैं। एक चौड़ा गोल रोलर पाने के लिए, उन्हें एक साथ चिपका दें।

फिर, एक पेन ड्रिल के साथ, हम एक ही बार में सभी में एक छेद ड्रिल करते हैं।

फिर हम इसे एक शिकंजे में जकड़ते हैं और एक त्रिकोणीय फ़ाइल के साथ हम षट्भुज के लिए एक आंतरिक छेद बनाते हैं।

इस कदर।

हम एक विस्तृत अखरोट लेते हैं और एक फ़ाइल के साथ विमानों पर निशान बनाते हैं।

पेड़ पर अखरोट को बेहतर ढंग से रखने के लिए इनकी आवश्यकता होती है।

हम दो-घटक एपॉक्सी चिपकने वाले को पतला करते हैं और घुंघराले अखरोट को लकड़ी के रोलर में चिपका देते हैं।

गोंद सूखने के बाद, हम रोलर को खराद में जकड़ देते हैं।

हम एक दीर्घवृत्त के नीचे सिलाई करते हैं। यह आवश्यक है ताकि टेप उड़ न जाए। फिर चिकना होने तक सैंडपेपर से रेतें।

यह दूसरे वीडियो का समय है. यह वीएल पर दबाए गए तीन बीयरिंगों से बना है।

आइए ऐसे दो कान बनाएं.

आइए उभरे हुए शाफ्ट के किनारों पर पोशाक बनाएं।

चलिए एक प्लेट बनाते हैं. परिणाम स्वरूप रोलर को पकड़ने वाला एक यू-आकार का भाग बनता है।

ताकि शाफ्ट उड़ न जाए, हम इसे वेल्डिंग द्वारा ठीक करते हैं

अब एक फ्रेम बनाते हैं. इसमें दो लगेंगे लोह के नलअलग-अलग व्यास ताकि एक दूसरे में फिट हो जाए।

एक फ्लैट ओवरले को बड़े व्यास के पाइप पर वेल्ड किया जाता है। पीसने के दौरान टेप पर दबाव डालने के लिए इसकी आवश्यकता होती है।

हम बीयरिंग से एक रोलर को एक पतली पाइप में वेल्ड करते हैं।

हम सैंडपेपर की एक अंगूठी लेते हैं (हार्डवेयर स्टोर्स में बेची जाती है), पाइप को पाइप में डालें और पूरे फिक्स्चर के अनुमानित आकार का अनुमान लगाएं।

हमने पाइपों के लंबे सिरे देखे। हम एक पतले पाइप में एक चौड़ी नाली बनाते हैं, और एक मोटे पाइप में एक छेद बनाते हैं।

छेद में एक नट वेल्ड करें।

वर्कशॉप में बेल्ट सैंडर एक बहुत उपयोगी मशीन है। दरअसल, यह एक इलेक्ट्रिक फाइल है। इस वस्तु की सहायता से विभिन्न वस्तुओं एवं सामग्रियों को पीसना बहुत सुविधाजनक होता है। ऐसी मशीनें चाकू के निर्माण में विशेष रूप से लोकप्रिय हैं। ऐसी मशीनों की लागत अभी भी काफी अधिक है, इसलिए यह सोचना समझ में आता है कि इसे स्वयं कैसे इकट्ठा किया जाए। यह कार्य कठिन और अपेक्षाकृत सस्ते में नहीं किया जा सकता है, लेकिन इस मशीन की शक्ति विभिन्न घरेलू कार्यों के लिए काफी है।

मुख्य शक्ति तत्व के रूप में, लेखक ने एक छोटी चक्की का उपयोग करने का निर्णय लिया। वे अपेक्षाकृत सस्ते हैं, और लगभग सभी के पास हैं। आपको बस ग्राइंडर के लिए फ्रेम को इकट्ठा करना है, साथ ही सैंडिंग बेल्ट के लिए पहिये बनाना और स्थापित करना है। इन सभी तत्वों को व्यावहारिक रूप से इकट्ठा किया जाता है अपशिष्ट पदार्थ. इसलिए, उदाहरण के लिए, चालित पहिये बेयरिंग से बने होते हैं, जिस पर नली का एक टुकड़ा या कुछ इसी तरह खींचा जाता है। यह तेज़, सरल, सस्ता और व्यावहारिक है। जहाँ तक ड्राइव शाफ्ट की बात है, तो लेखक ने साइकिल के लिए फ़ुटरेस्ट का उपयोग करने का निर्णय लिया, यह इन उद्देश्यों के लिए सबसे उपयुक्त है। तो, आइए इस पर करीब से नज़र डालें कि ऐसी मशीन कैसे बनाई जाती है।

प्रयुक्त सामग्री एवं उपकरण

पहला कदम। ग्राइंडर के लिए ब्रैकेट बनाना

सबसे पहले हम ग्राइंडर के लिए ब्रैकेट बनाएंगे। इस संबंध में, सब कुछ व्यक्तिगत है, क्योंकि उनके रूप में सभी कोण ग्राइंडर अलग-अलग हैं। ब्रैकेट स्टील प्लेटों से बना है, जो एक "पी" और दूसरे के रूप में एक वाइस में मुड़े हुए हैं। इसके अलावा, ये सभी हिस्से एक-दूसरे से विश्वसनीय रूप से वेल्डेड हैं। ब्रैकेट का सार यह है कि यह एंगल ग्राइंडर को सुरक्षित रूप से पकड़ता है। अन्य बातों के अलावा, ब्रैकेट पर समायोजन बोल्ट स्थापित किए जाते हैं। जब उन्हें मोड़ दिया जाता है या खोल दिया जाता है, तो ड्राइव व्हील का कोण बदल जाता है, जिसके परिणामस्वरूप, आप बेल्ट को केंद्र में रख सकते हैं। ब्रैकेट स्वयं फ्रेम पर टिका हुआ है, और यह स्प्रिंग-लोडेड भी है ताकि बेल्ट में वांछित तनाव हो।

दूसरा चरण। चालित पहियों का निर्माण

कुल मिलाकर, डिज़ाइन दो चालित पहियों के लिए प्रदान करता है। वे बहुत सरलता से बनाए जाते हैं, आपके पास आवश्यक बीयरिंग, साथ ही उचित लंबाई और व्यास के बोल्ट होंगे। हम बोल्ट पर कई बियरिंग लगाते हैं और इस ब्लॉक को बियरिंग नट से ठीक करते हैं। अब बस बीयरिंग के ऊपर नली का एक टुकड़ा या ऐसी ही कोई चीज़ खींचें। बस, हमें एक बेहतरीन ग्राइंडर व्हील मिल गया!

तीसरा कदम। कार्य विमान बनाना

कामकाजी तल संरचना का वह हिस्सा है जिस पर काम करते समय आप उत्पाद पर भरोसा करेंगे। इसके निर्माण के लिए आपको शीट स्टील की आवश्यकता होगी। हम तीन भाग बनाते हैं, और फिर उन्हें एक साथ वेल्ड करते हैं। बाहर, वेल्ड को साफ किया जाना चाहिए, अन्यथा बेल्ट जल्दी खराब हो जाएगी।

हम भाग के सिरों पर छेद ड्रिल करते हैं, अब आप चालित पहियों को उनके स्थान पर स्थापित कर सकते हैं!

चरण चार. हम आधार पर सभी घटकों को ठीक करते हैं

आधार के रूप में चौकोर पाइप का एक टुकड़ा लें। हम इसमें एक छेद ड्रिल करते हैं और बोल्ट और नट्स का उपयोग करके ग्राइंडर के साथ ब्रैकेट को टिकाते हैं। उसके बाद, हम कार्य विमान को ठीक करते हैं, इसे ठीक करने के लिए हमें चौकोर पाइप के एक और टुकड़े की आवश्यकता होगी। हर चीज को सावधानीपूर्वक मापा जाता है और अच्छी तरह से वेल्ड किया जाता है।

चरण पांच. ड्राइव व्हील स्थापना

ड्राइव व्हील के रूप में, लेखक ने साइकिल के लिए फ़ुटरेस्ट का उपयोग करने का निर्णय लिया। विभिन्न करतब दिखाने के लिए साइकिल के एक्सल पर ऐसे हिस्से लगाए जाते हैं। हमें एक ऐसे फ़ुटरेस्ट की ज़रूरत है जिसके ऊपर रबर की कोटिंग हो। यह संभव है कि आपको अतिरिक्त हिस्से को काटकर और छेद को रीम करके इस हिस्से को थोड़ा संशोधित करने की आवश्यकता होगी। अंत में, हम एक मानक नट का उपयोग करके भाग को ग्राइंडर शाफ्ट से जोड़ते हैं। बस, हमें एक बेहतरीन ड्राइव व्हील मिल गया।

अगला, हम आधार और ब्रैकेट के बीच एक स्प्रिंग स्थापित करते हैं, बेल्ट को तनाव देने के लिए इसकी आवश्यकता होगी। एक बार यह पूरा हो जाने पर, सैंडिंग बेल्ट स्थापित करें। अब मशीन का परीक्षण भी किया जा सकता है, हालांकि यह अभी तक पूरा नहीं हुआ है। लेखक मशीन पर रिंच पीसकर डिवाइस के संचालन को प्रदर्शित करता है, चिंगारी काफी मोटी होती है।

चरण छह. विधानसभा का अंतिम चरण

अंत में, आधार पर एक समर्थन वेल्ड करें, यह एक पैर होगा जो ऑपरेशन के दौरान मशीन को झुकने की अनुमति नहीं देगा। इन उद्देश्यों के लिए, स्टील चौकोर पाइप का एक टुकड़ा एकदम सही है। चाहें तो इसमें रबर के पैर चिपकाए जा सकते हैं।

मशीन पर "वर्किंग टेबल" स्थापित करना अनिवार्य होगा, पीसते समय आप इस तत्व के खिलाफ आराम करेंगे। इन उद्देश्यों के लिए, स्टील प्लेट के एक टुकड़े को सही जगह पर वेल्ड करना काफी होगा।

बस, मशीन तैयार है! अंत में, इसे पेंट करना अत्यधिक वांछनीय है ताकि धातु में जंग न लगे।

वर्तमान समय में हाथ से किया जाने वाला कार्य धीरे-धीरे अपना अर्थ बदलता जा रहा है। यदि पहले हाथ के उपकरण से बने उत्पाद को हस्तनिर्मित माना जाता था, तो अब वास्तव में "मैनुअल" उपकरण को इलेक्ट्रिक उपकरण द्वारा प्रतिस्थापित किया जा रहा है, हालांकि साथ ही यह "मैनुअल" (वश में :))) भी है। हम एक ऐसे उपकरण के बारे में बात करेंगे जो मास्टर के हाथों को थोड़ा राहत दे।

बहुत सारे विभिन्न उपकरणों का आविष्कार किया गया है, विशेष, उच्च गुणवत्ता वाले, विचारशील। बेशक, किसी विशेष प्रकार के काम के लिए विशेष रूप से बनाए गए उपकरण का उपयोग करना सही है। लेकिन हर कोई इसे वहन नहीं कर सकता, इसलिए "मल्टी-टूल्स" को हमारे द्वारा उच्च सम्मान में रखा जाता है। तो, वास्तव में, हम किस बारे में बात कर रहे हैं। लकड़ी को रेतने के लिए, मैं वेल्क्रो सर्कल के साथ एक ग्राइंडर का उपयोग करता हूं, जिस पर विभिन्न प्रकार की एमरी चिपकी होती है। यह लकड़ी के अपेक्षाकृत बड़े टुकड़ों के लिए सुविधाजनक है, और छोटे उत्पादों के लिए मैं चिपके हुए सैंडपेपर वाले बोर्ड का उपयोग करता हूं। लेकिन आलस्य प्रगति का इंजन है. मैं लंबे समय से छोटे भागों के प्रसंस्करण के मशीनीकरण के लिए ग्राइंडर में कुछ उपसर्ग बनाना चाहता था। मैं लंबे समय तक जा रहा था, लेकिन आखिरकार इकट्ठा हो गया। आगे देखते हुए, मैं कहूंगा कि मैंने सभी कार्यों के लिए धूम्रपान विराम के साथ 40 मिनट बिताए।

उच्च गुणवत्ता वाले प्रसंस्करण के लिए, जोर देना आवश्यक है, अन्यथा यह बिल्कुल काम नहीं करेगा। और हमेशा की तरह, मैं बस कुछ करने के मूड में था, मुझे याद आया कि मैंने अस्थायी उपयोग के लिए वेल्डिंग मशीन एक दोस्त को दे दी थी। लेकिन जैसा कि कहा जाता है, एक बुरे डांसर के पास हमेशा वेल्डिंग मशीन की कमी होती है, इसलिए उसने वेल्डिंग का उपयोग किए बिना, पुराने तरीके से सब कुछ किया। कंसोल के निर्माण के लिए, मैंने साधारण धातु के कचरे का उपयोग किया - एक कोना और एक चौकोर पाइप। और बेकार नहीं - एक एम8 स्टड और, तदनुसार, नट और वॉशर।

हम कोने के मौजूदा टुकड़े पर प्रयास करते हैं और छेद के लिए स्थानों को चिह्नित करते हैं। एक छेद संरचना को ग्राइंडर की बॉडी से जोड़ने के लिए, दूसरा थ्रस्ट टेबल को जोड़ने के लिए। पूरी संरचना को हैंडल को जोड़ने के लिए कारखाने के स्थान पर एक स्टड के माध्यम से बांधा जाएगा।

ग्राइंडिंग डिस्क और स्टॉप टेबल के बीच के अंतर को समायोजित करने की संभावना के लिए दूसरा अंडाकार आकार का छेद। मैंने सपोर्ट टेबल के रूप में 30x30 वर्ग ट्यूब का उपयोग किया। कोई भी वर्गाकार या आयताकार ट्यूब काम करेगी। यदि तब कोई वेल्डर हाथ में होता, तो मैं एक कोने का एक टुकड़ा लेता और उसमें एक हेयरपिन वेल्ड करता, अन्यथा मुझे एक पाइप का उपयोग करना पड़ता, फिर यह स्पष्ट हो जाता कि पाइप क्यों है।

स्टड को वांछित लंबाई में काटें। हम जगह-जगह लंबाई का अनुमान लगाते हैं। हम वॉशर के साथ एम8 नट्स का स्टॉक रखते हैं। लॉक नट्स का उपयोग जरूरी है! कंपन और सब कुछ. यहां, सिद्धांत रूप में, बस इतना ही, हम संरचना को एक साथ इकट्ठा करते हैं। फोटो में सबकुछ दिख रहा है.

मशीन को एक वाइस में फिक्स किया गया है। आपको धागे के बारे में चिंता करने की ज़रूरत नहीं है, जिस स्थान पर इसे शिकंजे में जकड़ा जाता है, वहां इसकी आवश्यकता नहीं होती है। नीचे दी गई तस्वीर डिस्क और टेबल के बीच के अंतर को दिखाती है, वेल्क्रो डिस्क जितनी नई होगी, अंतर उतना ही कम सेट किया जा सकता है।

और अब चेतावनी!

- इस डिज़ाइन के लिए, केवल गति नियंत्रक के साथ एंगल ग्राइंडर का उपयोग करें, गति को न्यूनतम पर सेट करें!

- ऑपरेशन के दौरान, मशीन घूमने वाली डिस्क के तल में नहीं है!

- व्यक्तिगत सुरक्षा उपकरण का प्रयोग करें!

- धातु या लकड़ी के लिए काटने वाले अपघर्षक और स्टील डिस्क का उपयोग करना मना है!

- केवल न्यूनतम गति पर सैंडिंग डिस्क का उपयोग करें!

परीक्षण के बाद, मैंने एक वाइस में अधिक विश्वसनीय क्लैंपिंग के लिए एक और बोल्ट जोड़कर डिज़ाइन को थोड़ा अंतिम रूप दिया।

खैर, इस तात्कालिक मशीन पर काम का एक छोटा सा वीडियो।

मुझे ऑस्कर नहीं चाहिए!

ऐसी कठिन परिस्थितियाँ होती हैं जब आप मैनुअल के बिना काम नहीं कर सकते। दुर्भाग्य से, ऐसे उपकरण की कीमत काफी अधिक होती है, और दुकानों में मॉडल में हमेशा सुविधाजनक डिज़ाइन और डिज़ाइन नहीं हो सकता है। एक रास्ता है - आप ग्राइंडर से घर का बना ग्राइंडर बना सकते हैं।

परिचय

| प्लाइवुड की बाहरी परतों का लिबास ग्रेड | अनुमेय लकड़ी दोषों और प्रसंस्करण दोषों की अधिकतम संख्या |

| इ |

कोई दृश्य दोष या प्रसंस्करण दोष नहीं |

| मैं | 3 |

| द्वितीय | 6 |

| तृतीय | 9 |

| चतुर्थ | त्रुटियों और प्रसंस्करण दोषों की संख्या को सीमित किए बिना। |

मुख्य संरचनात्मक तत्व

हमारी ग्राइंडर में निम्नलिखित तत्व होते हैं:

- स्वयं बल्गेरियाई;

- आधार;

- अग्रणी रोलर (कोण ग्राइंडर गियरबॉक्स शाफ्ट पर);

- दो चालित रोलर्स - एक आधार पर, दूसरा चल ब्रैकेट पर।

बल्गेरियाई तैयारी

हमारे मामले में, हमने ग्राइंडर नया नहीं लिया, जिसका मतलब है कि हमें इसे साफ करना चाहिए। सभी अतिरिक्त चिकनाई को हटाना और दिखाई देने वाले दोषों और मलबे को ब्रश से हटाना आवश्यक है। यह अवस्थाकार्यात्मक भार नहीं उठाता है, लेकिन सफाई के लिए धन्यवाद, काम के दौरान कुछ भी हस्तक्षेप नहीं करेगा, और काम के कुछ चरणों को पूरा करना अधिक सुविधाजनक और अधिक सुखद होगा।

चक्की बनाना

आधार

हम उस आधार के निर्माण के लिए आगे बढ़ते हैं जिस पर चल ब्रैकेट और रोलर्स लगे होते हैं। आपको ग्राइंडिंग मशीन के बेल्ट को बांधने के लिए भविष्य के वर्कपीस को चिह्नित करना चाहिए जैसा कि नीचे दी गई तस्वीर में दिखाया गया है। भाग के सभी आयाम विशेष रूप से ग्राइंडर के आयामों के अनुसार समायोजित किए जाते हैं। यह महत्वपूर्ण है कि भाग बिल्कुल ग्राइंडर के नीचे फिट बैठता है, और शरीर के साथ अच्छी तरह से फिट बैठता है, क्योंकि एंगल ग्राइंडर के आकार अलग-अलग होते हैं, आकार भिन्न हो सकते हैं।

और फिर वांछित भाग को काटने के लिए आगे बढ़ें। इस कार्य के लिए सटीकता की आवश्यकता होती है, विशेषकर गियरबॉक्स शाफ्ट के लिए छेद ड्रिल करते समय।

संकेतित रेखाचित्रों के अनुसार भाग को काटने के बाद, एक छेद ड्रिल करना शुरू करना आवश्यक है जिसके माध्यम से गियरबॉक्स शाफ्ट गुजरेगा। इसके बाद भविष्य की पीसने वाली मशीन की पूरी संरचना को सीधे एंगल ग्राइंडर गियरबॉक्स से जोड़ने के लिए छेद ड्रिल करने की बारी आई। कुछ ही सेकंड में सटीक मार्कअप बनाने का एक आसान तरीका है।

ऐसा करने के लिए, आपको वर्कपीस पर रखना होगा, और हथौड़े से कई बार टैप करना होगा। नतीजतन, हमें सटीक मार्कअप मिलता है जिसे एक पेंसिल के साथ सर्कल करने की आवश्यकता होती है। यह तरीका बहुत सटीक है और काफी समय बचाता है।

किए गए कार्य के बाद परिणाम कुछ इस प्रकार होगा:

सभी निशानों को एक पेंसिल से अच्छी तरह से घेरा जाना चाहिए, और फिर बोल्ट के लिए छेद ड्रिल करें। तिरछे दो छेद पर्याप्त होंगे। बोल्ट हेड के लिए एक बड़ा छेद ड्रिल करने से पहले, बढ़ते बोल्ट पर भविष्य की ग्राइंडर को ग्राइंडर से खाली रखना बेहतर होता है, और सुनिश्चित करें कि सभी काम सही ढंग से किया गया है।

आधा काम पूरा हो गया है, हैंड ग्राइंडर का मुख्य भाग पूरा हो गया है। अगला कदम ग्राइंडर शाफ्ट के लिए रोलर्स का निर्माण होगा, साथ ही सैंडिंग बेल्ट के लिए रोलर्स का निर्माण भी होगा।

रोलर्स

रोलर्स के लिए रिक्त स्थान

एक ऐसा तरीका है जो भविष्य के वीडियो के लिए सभी रिक्त स्थानों को काटने को बहुत सरल बनाने में मदद करेगा, लेकिन इसके लिए इसकी आवश्यकता होगी मिलिंग मशीन. तस्वीरें पूरी मिलिंग प्रक्रिया को दिखाती हैं।

नीचे पहली प्लेट दिखाई गई है जिसमें शाफ्ट के लिए आधा कट और बेल्ट के लिए पूरी पुली के दो हिस्से हैं।

नीचे दी गई तस्वीर बड़े रोलर के दूसरे भाग (गियरबॉक्स शाफ्ट के लिए) और बेल्ट के लिए रोलर (वाई-डिज़ाइन की "मूंछों" पर) के लिए मिलिंग योजना दिखाती है।

दोनों योजनाएं काफी व्यावहारिक हैं और सामग्री की अच्छी बचत करती हैं। मिलिंग के बाद, हमारे होममेड ग्राइंडर के आवश्यक हिस्सों को एक निर्माण चाकू से काटा जा सकता है।

चिपकाना और रेतना

रोलर्स के लिए रिक्त स्थान काट दिए जाने के बाद, आपको पीवीए गोंद या लकड़ी के गोंद का उपयोग करके उन्हें एक साथ चिपकाना होगा। यह सलाह दी जाती है कि रोलर्स को लगभग एक दिन तक दबाव में सूखने के लिए छोड़ दिया जाए।

ग्लूइंग के बाद, आप रोलर्स को पीसना शुरू कर सकते हैं। ग्राइंडर का उपयोग करना सबसे आसान तरीका है। आपको सभी नुकीले किनारों को पीस देना चाहिए और उन्हें गोलाकार रूप देना चाहिए। पीसने में आसानी के लिए, रोलर्स को कई बियरिंग्स पर लगाया जा सकता है और बोल्ट और नट से कस दिया जा सकता है।

यही प्रक्रिया भविष्य के एंगल ग्राइंडर के लिए ड्राइव रोलर के साथ भी की जाती है। काम में तेजी लाने के लिए आप स्ट्रिपिंग के दौरान ग्राइंडर चालू कर सकते हैं।

बियरिंग माउंटिंग

ग्राइंडर से होममेड ग्राइंडर बनाने का हमारा काम बीच में आ गया। स्टेज का एक महत्वपूर्ण हिस्सा बियरिंग्स को दबाना है। सब कुछ मापना आवश्यक है ताकि छोटे रोलर्स पर दो बीयरिंग बिल्कुल किनारों पर स्थित हों। ऐसा करने के लिए, आप बीयरिंगों के बीच स्थापित नट का उपयोग कर सकते हैं, जैसा कि फोटो में दिखाया गया है।

इसके परिणामस्वरूप निम्नलिखित निर्माण होता है:

- हेक्स बोल्ट

- असर पड़ना

- पेंच

- वॉशर

- पेंच

- असर पड़ना

- पेंच

बेयरिंग के साथ रोलर का अंतिम दृश्य नीचे चित्र में दिखाया गया है।

क्लच को बेहतर ढंग से बांधने के लिए, बेयरिंग के छेदों को गोंद से कोट करना और अंदर सब कुछ वार्निश करना बेहतर होता है।

हम यही काम एक बड़े रोलर के साथ भी करते हैं।

आधार का समापन

अंतिम चरण में, आपको माउंट के दूसरे भाग के लिए आधार को गोंद करना होगा। विश्वसनीयता के लिए, सब कुछ एक साथ बांधा गया है। सब कुछ उच्च गुणवत्ता के साथ करना महत्वपूर्ण है, ताकि कार्य की प्रक्रिया में सुरक्षा उद्देश्यों के लिए सब कुछ मजबूती से और विश्वसनीय रूप से रखा जा सके।

गोंद को सूखने देना चाहिए। इस बीच, यह सूख जाता है, आप चल ब्रैकेट को काटना शुरू कर सकते हैं, साथ ही सिरों और कोनों को भी संसाधित कर सकते हैं।

सैंडिंग बेल्ट की असेंबली और स्थापना

सैंडिंग बेल्ट को रूलर पर लगे चाकू से काटना बेहतर है, क्योंकि इसे कैंची से समान रूप से काटने से काम नहीं चलेगा। इसलिए, टेप की चौड़ाई रोलर की चौड़ाई से अधिक नहीं होनी चाहिए। साथ ही इसमें दृश्य दोष नहीं होना चाहिए।

सैंडिंग बेल्ट का तनाव एक विशेष बोल्ट द्वारा किया जाता है जो चल ब्रैकेट को किनारे पर ले जाता है।

बोल्ट को समायोजित करें ताकि यह बेल्ट के चलने में बाधा न डाले। यह याद रखना चाहिए कि ग्राइंडर तेज़ गति से काम करता है, और यदि बेल्ट किसी एक तत्व को पकड़ लेता है, तो मास्टर घायल हो सकता है।

निष्कर्ष

उपस्थिति

हमारा DIY ग्राइंडर पूरा हो गया है! यदि आप उपरोक्त निर्देशों का पालन करते हैं, तो आपको एक सार्वभौमिक ग्राइंडर मिलेगा। विभिन्न लकड़ी के रिक्त स्थान के साथ काम करते समय ऐसी मशीन निश्चित रूप से काम आएगी। यहाँ हमारे काम का परिणाम है: