Korozija metala je spontano razaranje metala kao rezultat kemijske ili fizikalno-kemijske interakcije s okolinom.

Cink i njegova antikorozivna svojstva

Svojstva cinka koja određuju učinkovitost njegove primjene za zaštitu čelika od korozije. Cink je srebrnobijeli, prilično krti metal u normalnim uvjetima s gustoćom od ~7,1 g/cm3 i talištem od oko 420°C.

Kao i željezo, cink pripada skupini metala s povećanom termodinamičkom nestabilnošću, s manjom vrijednosti potencijala elektrode od potencijala vodikove elektrode pri pH = 7 (-0,413 V).

Međutim, voda nema gotovo nikakav učinak na cink. To se objašnjava činjenicom da pri interakciji cinka s vodom na njegovoj površini nastaje hidroksid koji je praktički netopljiv i sprječava daljnji tijek reakcije. Čak iu blago kiselom okruženju, korozija čistog cinka je usporena, što je povezano s prilično visokom vrijednošću prenapona razvijanja vodika na cinku (~1 V).

Na zraku cink oksidira, prekrivajući se tankim, ali izdržljivim filmom cinkovog oksida ili bazičnog cinkovog karbonata. Ovaj film ga pouzdano štiti od daljnje oksidacije i pruža visoku otpornost na koroziju.

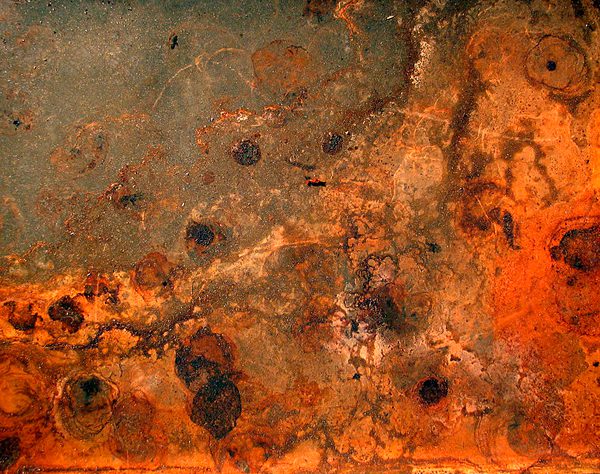

Nasuprot tome, hrđa, na primjer, ne stvara kontinuirani film na površini željeza, a između pojedinačnih kristala hidratiziranog željeznog oksida postoje velike praznine, čija prisutnost objašnjava sklonost željeza progresivnoj koroziji.

Visoka antikorozivna svojstva cinka kada se nanese na željezo (čelik) također su posljedica činjenice da cink ima elektrokemijski potencijal niži od željeza (-760 odnosno -440 mV), dakle, u elektrokemijskom paru cink-željezo koji se javlja u prisutnosti vode (vlage), cink djeluje kao anoda i otapa se, a metalna podloga (željezo) djeluje kao katoda:

Zn – 2e ↔ Zn2 + H2O + ½O2 + 2e ↔ 2OH¯

Zbog toga dolazi do pasivizacije čelika zbog alkalizacije.

Ioni cinka reagiraju s ugljičnim dioksidom u zraku. To je popraćeno stvaranjem gustih slojeva netopljivih cink karbonata, koji inhibiraju daljnji razvoj procesa korozije.

Tri mehanizma antikorozivne zaštite metala

- Barijera - stvaranje neprobojnog ili slabo propusnog premaza koji sprječava prodor vanjskih agresivno okruženje(vlaga, kisik i druga oksidirajuća sredstva);

- Inhibiranje - povećanje otpornosti metala na koroziju i usporavanje brzine korozije zbog kemijskih i elektrokemijskih procesa uz sudjelovanje posebnih komponenti unesenih u sastav premaza (inhibitori korozije);

- Katodno - elektrokemijska zaštita metalnih konstrukcija zaštitnim temeljnim premazima punjenim cinkom, koji se temelje na razlici između standardnih potencijala elektrode od čelika i cinka, koji djeluje kao žrtvena anoda.

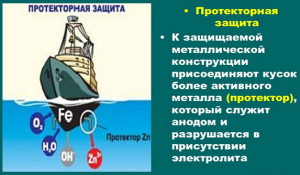

Metalna zaštita gazišta

Žrtvovana zaštita metala je metoda antikorozivne zaštite u kojoj se zaštićenoj površini mora osigurati kontakt s aktivnijim metalom. U odnosu na željezo, aktivniji metali su kadmij, krom, cink, magnezij i drugi metali.

Iz mehanizma korozije metala proizlazi da više aktivni metal počinje emitirati elektrone i vezati se za nastale ione hidroksilne skupine iz otopine elektrolita, a drugi, manje aktivan, prihvatit će elektrone, pričvrstiti ih za svoje ione. Kao rezultat toga, aktivniji metal - anoda - će se oksidirati, a manje aktivni metal - katoda - reducirati. Tako će anoda zaštititi od korozije

Kao rezultat, anodaće oksidirati i katoda vratiti

Zaštitna zaštita našla je široku primjenu za zaštitu takvih objekata kao što su: podzemni cjevovodi, spremnici, morski i riječni brodovi itd. Svi ovi objekti su u stalnom kontaktu s elektrolitom, bilo podzemne vode, kemijske otopine, morska ili riječna voda.

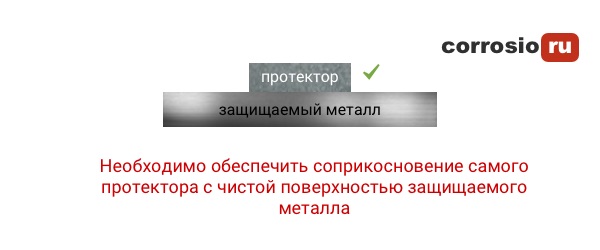

Za implementaciju zaštite gaznoga sloja potrebno je osigurati kontakt samog štitnika s čistom površinom metala koji se štiti (vidi sliku)

Ako je ova struktura izložena vanjskom okruženju, tada će elektroni protektora prijeći u zaštićeni metal i na katodi će započeti razvijanje vodika. Zaštitni ioni, spajajući se s kisikom (hidroksilne skupine OH), uzrokuju oksidativna reakcija, što dovodi do pojave hidroksida metala od kojeg je zaštitnik napravljen. Time se osigurava katodna zaštita metala do potpunog uništenja protektora uslijed korozije. Nakon potpunog uništenja, sam metal će početi korodirati.

Hladno pocinčavanje

Među materijalima za boje i lakove razlikuje se klasa zaštitnih temeljnih premaza (punjenih cinkom ili onih koji sadrže cink). Korištenje ove vrste materijala naziva se hladno cinčanje.

Podrijetlo pojma "hladno cinčanje"

Članak "Pouzdani ruski premazi za industrijske objekte" tvrtke VMP, Jekaterinburg (časopis "Industrijsko slikanje" br. 05-06), sadrži sljedeće informacije:

“ZINOL premaz koji sadrži 96% (tež.) cinka ima izmjereni potencijal blizu vrijednosti karakterističnih za vruće pocinčavanje. Malo se mijenja tijekom vremena i pridonosi učinkovitoj katodnoj zaštiti. Kada je ova činjenica prvi put utvrđena, ZINOL premaz, po analogiji s vrućim pocinčavanjem (tj. premazom dobivenim uranjanjem u rastaljeni cink), nazvan je "hladnim"; izraz se ukorijenio na tržištu i kasnije je proširen na druge cinkove bogati premazi naneseni metodama boja i lakova.”

Djelovanje zaštitnih temeljnih premaza bogatih cinkom

Poznato je da se oksidacijom cinka u mikroporama i na površini premaza stvaraju gusti proizvodi kemijska reakcija, zaštita gaznoga sloja postupno se smanjuje, a zaštita barijere raste. Odnos između dva zaštitna mehanizma i priroda njihovih promjena tijekom vremena individualna je za svaki materijal. U početku, zaštitna svojstva premaza snažno ovise o sadržaju cinkovog praha, njegovoj veličini, prirodi pakiranja i prirodi tvari koja stvara film. Što je veći sadržaj cinka i veća električna vodljivost premaza, oni su bolje izraženi. Ali manje izražena zaštitna svojstva premaza punjenih cinkom mogu se kompenzirati izraženijim zaštitnim mehanizmima barijere.

Među svima postojeće vrste Najčešća vrsta razaranja metala je elektrokemijska korozija, koja nastaje kao rezultat njegove interakcije s elektrolitički vodljivim medijem. Glavni razlog za ovu pojavu je termodinamička nestabilnost metala u okolini koja ih okružuje.

Mnogi objekti i strukture osjetljivi su na ovu vrstu korozije:

- plinovod i vodovod;

- elementi vozila;

- ostale konstrukcije od metala.

Korozivni procesi, odnosno hrđanje, mogu se pojaviti u atmosferi, tlu, pa čak iu slanoj vodi. Čišćenje metalnih konstrukcija od naslaga elektrokemijska korozija je složen i dugotrajan proces, pa je lakše spriječiti njegovu pojavu.

Glavne sorte

Tijekom korozije u elektrolitima se kemijska energija pretvara u električnu. U tom smislu, naziva se elektrokemijski. Uobičajeno je razlikovati sljedeće vrste elektrokemijske korozije.

Interkristalni

Interkristalna korozija odnosi se na opasnu pojavu u kojoj se granice zrna nikla, aluminija i drugih metala uništavaju na selektivan način. Kao rezultat toga, gube se čvrstoća i plastična svojstva materijala. Glavna opasnost od ove vrste korozije je što nije uvijek vizualno uočljiva.

Koštunjavanje

Jamičasta elektrokemijska korozija je točkasta lezija pojedinih područja površine bakra i drugih metala. Ovisno o prirodi lezije, razlikuju se zatvorena, otvorena i površinska udubina. Veličina zahvaćenih područja može varirati od 0,1 mm do 1,5 mm.

S prorezima

Pukotinska elektrokemijska korozija obično se naziva pojačani proces razaranja metalnih konstrukcija na mjestima pukotina, pukotina i pukotina. Pukotinska korozija može se pojaviti u zračnoj atmosferi, plinskim smjesama, kao iu morska voda. Ova vrsta razaranja tipična je za plinovode, dna morskih plovila i mnoge druge predmete.

Korozija se javlja u uvjetima male količine oksidansa zbog otežanog pristupa stjenkama pukotina. To dovodi do nakupljanja korozivnih proizvoda unutar otvora. Elektrolit koji se nalazi u unutarnjem prostoru raspora može se promijeniti pod utjecajem hidrolize produkata korozije.

Za zaštitu metala od korozije u pukotinama uobičajeno je koristiti nekoliko metoda:

- brtvljenje praznina i pukotina;

- elektrokemijska zaštita;

- proces inhibicije.

Kao preventivne metode, trebali biste koristiti samo one materijale koji su najmanje osjetljivi na hrđu, a također u početku pravilno i racionalno projektirati plinovode i druge važne objekte.

Kompetentna prevencija u mnogim je slučajevima jednostavniji proces od naknadnog čišćenja metalnih konstrukcija od ukorijenjene hrđe.

Kako se manifestiraju različite vrste korozije

Primjer procesa korozije je uništavanje raznih uređaja, dijelova automobila, kao i bilo koje strukture izrađene od metala i smještene:

- u atmosferskom zraku;

- u vodama - morima, rijekama sadržanim u tlu i ispod slojeva tla;

- u tehničkim okruženjima itd.

Tijekom procesa hrđanja, metal postaje višeelektronska galvanska ćelija. Tako, na primjer, ako bakar i željezo dođu u kontakt u elektrolitičkom mediju, bakar je katoda, a željezo je anoda. Odajući elektrone bakru, željezo u obliku iona ulazi u otopinu. Ioni vodika počinju se kretati prema bakru i tamo se ispuštaju. Postajući sve negativnija, katoda ubrzo postaje jednaka potencijalu anode, zbog čega se proces korozije počinje usporavati.

Različite vrste korozije manifestiraju se na različite načine. Elektrokemijska korozija očituje se intenzivnije u slučajevima kada katoda sadrži metalne inkluzije manje aktivne u usporedbi s korodirajućom - hrđa se na njima pojavljuje brže i prilično je izražena.

Atmosferska korozija javlja se pri vlažnom zraku i normalnim temperaturama. U tom slučaju na površini metala stvara se film vlage s otopljenim kisikom. Proces razaranja metala postaje sve intenzivniji kako se povećava vlažnost zraka i sadržaj plinovitih oksida ugljika i sumpora, pod uvjetom da:

- pukotine;

- hrapavost;

- drugi čimbenici koji olakšavaju proces kondenzacije.

Korozija tla najviše utječe na razne podzemne građevine, plinovode, kabele i druge građevine. Uništavanje bakra i drugih metala događa se zbog njihovog bliskog kontakta s vlagom u tlu, koje također sadrži otopljeni kisik. Uništavanje cjevovoda može se dogoditi već šest mjeseci nakon njihove izgradnje ako je tlo u kojem su postavljeni karakterizirano visokom kiselošću.

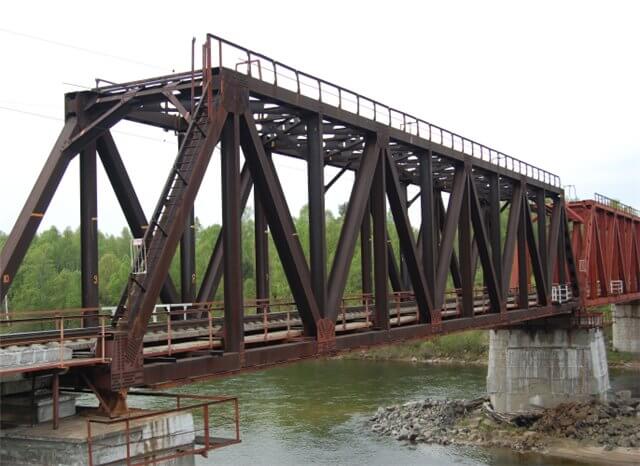

Pod utjecajem lutajućih struja koje proizlaze iz stranih predmeta dolazi do električne korozije. Njegovi glavni izvori su električni željeznice, dalekovodi, kao i posebne instalacije koje rade na istosmjernu struju. U većoj mjeri, ova vrsta korozije izaziva uništenje:

- plinovodi;

- sve vrste objekata (mostovi, hangari);

- električni kablovi;

- naftovoda.

Djelovanje struje izaziva pojavu ulaznih i izlaznih područja elektrona - katode i anode. Najintenzivniji destruktivni proces je u područjima s anodama, pa je hrđa tamo uočljivija.

Korozija pojedinih dijelova plinovoda i vodovoda može biti uzrokovana činjenicom da je postupak ugradnje mješovit, odnosno da se odvija korištenjem različitih materijala. Najčešći primjeri su rupičasta korozija koja se javlja kod bakrenih elemenata, kao i korozija bimetala.

Kod mješovite ugradnje željeznih elemenata s legurama bakra i cinka proces korozije je manje kritičan nego kod lijevanja bakra, odnosno legura bakra, cinka i kositra. Korozija cjevovoda može se spriječiti posebnim metodama.

Metode zaštite od hrđe

Za borbu protiv podmukle hrđe koriste se različite metode. Pogledajmo one koji su najučinkovitiji.

Metoda br. 1

Jedna od najpopularnijih metoda je elektrokemijska zaštita lijevanog željeza, čelika, titana, bakra i drugih metala. Na čemu se temelji?

Elektrokemijska obrada metala posebna je metoda kojom se mijenja oblik, veličina i hrapavost površine anodnim otapanjem u elektrolitu pod utjecajem električne struje.

Kako bi se osigurala pouzdana zaštita od hrđe, metalne proizvode potrebno je tretirati posebnim sredstvima koja sadrže različite komponente organskog i anorganskog podrijetla, čak i prije njihove uporabe. Ova metoda vam omogućuje da neko vrijeme spriječite pojavu hrđe, ali kasnije ćete morati obnoviti premaz.

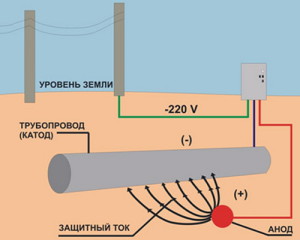

Električna zaštita je proces u kojem se metalna konstrukcija spaja na vanjski izvor konstante električna struja. Kao rezultat toga, na njegovoj površini nastaje polarizacija elektroda katodnog tipa, a sva anodna područja počinju se pretvarati u katodna.

Elektrokemijska obrada metala može se odvijati uz sudjelovanje anode ili katode. U nekim slučajevima dolazi do naizmjenične obrade metalnog proizvoda s obje elektrode.

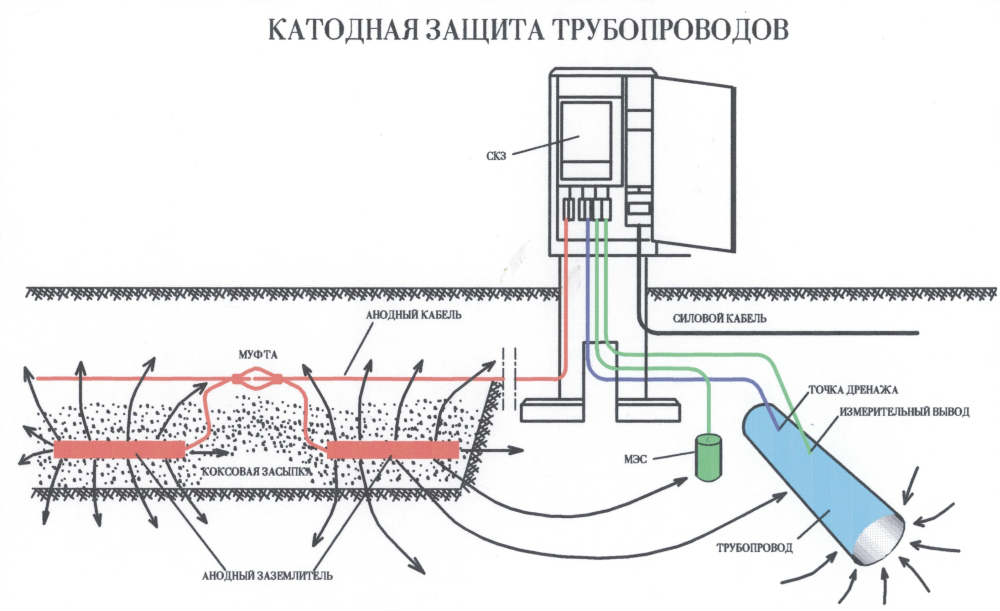

Katodna zaštita od korozije neophodna je u situacijama kada metal koji se štiti nema predispoziciju za pasivizaciju. Na metalni proizvod spojen je vanjski izvor struje - posebna katodna zaštitna stanica. Ova metoda je prikladna za zaštitu plinovoda, kao i vodoopskrbnih i toplinskih cjevovoda. Međutim, ova metoda ima određene nedostatke u vidu pucanja i uništavanja zaštitnih premaza - to se događa u slučajevima značajnog pomaka potencijala objekta u negativnom smjeru.

Metoda br. 2

Obrada metala električnom iskrom može se izvesti pomoću instalacija različite vrste– beskontaktni, kontaktni, a također i anodno-mehanički.

Metoda br. 3

Za pouzdanu zaštitu plinovoda i drugih cjevovoda od hrđe često se koristi metoda kao što je prskanje električnim lukom. Prednosti ove metode su očite:

- značajna debljina zaštitnog sloja;

- visoka razina performanse i pouzdanost;

- korištenje relativno jeftine opreme;

- jednostavan tehnološki proces;

- mogućnost korištenja automatiziranih linija;

- niski troškovi energije.

Među nedostacima ove metode je niska učinkovitost pri obradi struktura u korozivnim okruženjima, kao i nedovoljna čvrstoća prianjanja na čeličnu bazu u nekim slučajevima. U svim drugim situacijama takva je električna zaštita vrlo učinkovita.

Metoda br. 4

Za zaštitu raznih metalnih konstrukcija - plinovoda, konstrukcija mostova, svih vrsta cjevovoda - potrebna je učinkovita antikorozivna obrada.

Ovaj postupak se provodi u nekoliko faza:

- temeljito uklanjanje masnih naslaga i ulja učinkovitim otapalima;

- čišćenje tretirane površine od soli topivih u vodi provodi se profesionalnim visokotlačnim aparatom;

- uklanjanje postojećih strukturnih grešaka, poravnavanje rubova - ovo je neophodno kako bi se spriječilo lomljenje nanesenog premaza boje;

- temeljito čišćenje površine pomoću pjeskara - to se radi ne samo za uklanjanje hrđe, već i za postizanje željenog stupnja hrapavosti;

- nanošenje antikorozivnog materijala i dodatnog zaštitnog sloja.

Ispravna predobrada plinovoda i svih vrsta metalnih konstrukcija pružit će im pouzdanu zaštitu od elektrokemijske korozije tijekom rada.

Elektrokemijska zaštita metalnih konstrukcija od korozije temelji se na nametanju negativnog potencijala na zaštićeni proizvod. Pokazuje visoku razinu učinkovitosti u slučajevima kada su metalne strukture podložne aktivnom elektrokemijskom razaranju.

1 Suština antikorozivne elektrokemijske zaštite

Bilo koja metalna struktura s vremenom počinje propadati kao rezultat korozije. Iz tog razloga, prije uporabe, metalne površine nužno su obložene posebnim spojevima koji se sastoje od raznih anorganskih i organskih elemenata. Takvi materijali pouzdano štite metal od oksidacije (hrđanja) određeno vrijeme. Ali nakon nekog vremena potrebno ih je ažurirati (primjeniti nove spojeve).

Tada, kada se zaštitni sloj ne može obnoviti, provodi se antikorozivna zaštita cjevovoda, karoserija i drugih konstrukcija elektrokemijskim tehnikama. Neophodan je za zaštitu od hrđanja spremnika i spremnika koji rade pod zemljom, dna morskih brodova, raznih podzemnih komunikacija, kada je potencijal korozije (naziva se slobodnim) u zoni repasivacije osnovnog metala proizvoda ili njegovog aktivnog otapanja. .

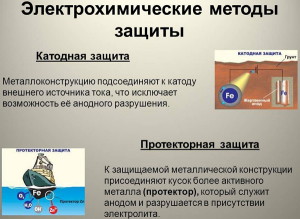

Suština elektrokemijska zaštita sastoji se u činjenici da je istosmjerna električna struja spojena izvana na metalnu strukturu, koja tvori katodnu polarizaciju mikrogalvanskog para elektroda na površini metalne strukture. Kao rezultat toga, na površini metala uočava se transformacija anodnih područja u katodna. Nakon takve transformacije, negativan utjecaj okoline percipira anoda, a ne sam materijal od kojeg je izrađen zaštićeni proizvod.

Elektrokemijska zaštita može biti katodna ili anodna. Kod katodnog potencijala metalni potencijal se pomiče u negativnu stranu, a kod anodnog potencijala u pozitivnu.

2 Katodna električna zaštita - kako radi?

Mehanizam procesa, ako ga razumijete, prilično je jednostavan. Metal uronjen u elektrolitičku otopinu je sustav s velikim brojem elektrona, koji uključuje prostorno odvojene katodne i anodne zone, međusobno električno zatvorene. Ovo stanje je zbog heterogene elektrokemijske strukture metalnih proizvoda (na primjer, podzemni cjevovodi). Manifestacije korozije nastaju na anodnim područjima metala zbog njegove ionizacije.

Prilikom pričvršćivanja materijala sa veliki potencijal(negativno) na osnovni metal koji se nalazi u elektrolitu, uočava se stvaranje zajedničke katode zbog procesa polarizacije katodne i anodne zone. Pod visokim potencijalom podrazumijevamo vrijednost koja premašuje potencijal anodne reakcije. U formiranom galvanskom paru otapa se materijal s niskim elektrodnim potencijalom, što dovodi do prestanka korozije (jer ioni zaštićenog metalnog proizvoda ne mogu ući u otopinu).

Električna struja potrebna za zaštitu karoserije automobila, podzemnih spremnika i cjevovoda te dna brodova može potjecati iz vanjskog izvora, a ne samo djelovanjem mikrogalvanskog para. U takvoj situaciji, štićena konstrukcija je spojena na "minus" izvora električne struje. Anoda, izrađena od materijala s niskim stupnjem topljivosti, spojena je na "plus" sustava.

Ako se struja dobiva samo iz galvanskih parova, govorimo o procesu sa žrtvenim anodama. A kod korištenja struje iz vanjskog izvora, govorimo o zaštiti cjevovoda, dijelova vozila i plovnih vozila uz pomoć superponirane struje. Korištenje bilo koje od ovih shema osigurava visokokvalitetnu zaštitu predmeta od općeg korozivnog propadanja i od niza njegovih posebnih varijanti (selektivno, piting, pucanje, intergranularno, kontakt).

3 Kako funkcionira anodna tehnika?

Ova elektrokemijska tehnika za zaštitu metala od korozije koristi se za konstrukcije izrađene od:

- ugljični čelici;

- pasiviranje različitih materijala;

- visoko legirani i;

- legure titana.

Anodna shema uključuje pomicanje potencijala zaštićenog čelika u pozitivnom smjeru. Štoviše, ovaj se proces nastavlja sve dok sustav ne uđe u stabilno pasivno stanje. Takva zaštita od korozije moguća je u sredinama koje su dobri vodiči električne struje. Prednost anodne tehnike je što značajno usporava brzinu oksidacije zaštićenih površina.

Osim toga, takva se zaštita može provesti zasićenjem korozivnog okoliša posebnim oksidirajućim komponentama (nitrati, dikromati i drugi). U ovom slučaju, njegov mehanizam je približno identičan tradicionalnoj metodi anodne polarizacije metala. Oksidanti značajno pojačavaju učinak katodnog procesa na čeličnu površinu, ali obično negativno utječu na okoliš ispuštajući u njega agresivne elemente.

Anodna zaštita se koristi rjeđe od katodne zaštite, budući da se za zaštićeni objekt postavljaju mnogi specifični zahtjevi (na primjer, besprijekorna kvaliteta zavara cjevovoda ili karoserije automobila, stalna prisutnost elektroda u otopini itd.). U tehnologiji anode, katode se postavljaju prema strogo definiranoj shemi, koja uzima u obzir sve značajke metalne strukture.

Za anodnu tehniku koriste se slabo topljivi elementi (od njih se izrađuju katode) - platina, nikal, nehrđajuće visokolegirane legure, olovo, tantal. Sama instalacija za takvu zaštitu od korozije sastoji se od sljedećih komponenti:

- zaštićena struktura;

- izvor struje;

- katoda;

- posebna referentna elektroda.

Dopušteno je koristiti anodnu zaštitu za spremnike u kojima se skladište mineralna gnojiva, spojevi amonijaka, sumporna kiselina, za cilindrične instalacije i izmjenjivače topline koji rade u kemijskim postrojenjima, za spremnike u kojima se vrši kemijsko poniklavanje.

4 Značajke zaštite gaznog sloja za čelik i metal

Prilično često korištena opcija katodne zaštite je tehnologija korištenja posebnih zaštitnih materijala. Ovom se tehnikom elektronegativni metal povezuje sa strukturom. U određenom vremenskom razdoblju korozija djeluje na zaštitnik, a ne na štićeni objekt. Nakon što se gazni sloj istroši do određenu razinu, na njegovo mjesto postavili su novog “branitelja”.

Zaštitna elektrokemijska zaštita preporučuje se za tretiranje predmeta koji se nalaze u tlu, zraku, vodi (odnosno u kemijski neutralnim sredinama). Štoviše, bit će učinkovit samo ako postoji neki prijelazni otpor između medija i protektorskog materijala (njegova vrijednost varira, ali je u svakom slučaju mala).

Protektori se u praksi koriste kada je objektu od čelika ili metala ekonomski neizvodljivo ili fizički nemoguće dati potreban naboj električne struje. Posebno treba istaknuti činjenicu da zaštitne materijale karakterizira određeni radijus preko kojeg se proteže njihov pozitivan učinak. Iz tog razloga trebali biste ispravno izračunati udaljenost za njihovo uklanjanje od metalne konstrukcije.

Popularni zaštitnici:

- Magnezij. Koriste se u sredinama s pH 9,5–10,5 jedinica (tlo, slatka i blago slana voda). Izrađene su od legura na bazi magnezija s dodatnim legiranjem aluminija (ne više od 6–7%) i cinka (do 5%). Za okoliš su takvi zaštitnici koji štite predmete od korozije potencijalno nesigurni zbog činjenice da mogu uzrokovati pucanje i vodikovu krtost metalnih proizvoda.

- Cinkov. Ovi "zaštitnici" su nezamjenjivi za strukture koje rade u vodi s visokim sadržajem soli. Nema smisla koristiti ih u drugim sredinama, jer se hidroksidi i oksidi pojavljuju na njihovoj površini u obliku debelog filma. Protektori na bazi cinka sadrže manje (do 0,5%) dodataka željeza, olova, kadmija, aluminija i nekih drugih kemijskih elemenata.

- Aluminij. Koriste se u morskim tekućim vodama i na objektima koji se nalaze na obalnom pojasu. Aluminijski protektori sadrže magnezij (oko 5%) i cink (oko 8%), te vrlo male količine talija, kadmija, silicija i indija.

Osim toga, ponekad se koriste željezni štitnici koji se izrađuju od željeza bez ikakvih dodataka ili od običnih ugljičnih čelika.

5 Kako je izveden katodni krug?

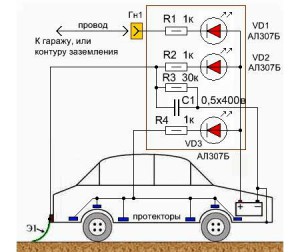

Promjene temperature i ultraljubičaste zrake ozbiljno oštećuju sve vanjske komponente i komponente vozila. Zaštita karoserije automobila i nekih njegovih drugih elemenata od korozije elektrokemijskim metodama prepoznata je kao visoka učinkovit način proširenje ideala izgled automobili.

Načelo rada takve zaštite ne razlikuje se od gore opisane sheme. Prilikom zaštite karoserije automobila od hrđanja, funkciju anode može obavljati gotovo svaka površina koja je sposobna učinkovito provoditi električnu struju (mokra cesta, metalne ploče, čelične konstrukcije). Katoda je u ovom slučaju sama karoserija vozila.

Osnovne metode elektrokemijske zaštite karoserije automobila:

- Spojimo tijelo garaže u kojoj je automobil parkiran kroz montažnu žicu i dodatni otpornik na plus baterije. Ova zaštita od korozije karoserije automobila posebno je učinkovita ljeti, kada je u garaži prisutan efekt staklenika. Ovaj učinak precizno štiti vanjske dijelove automobila od oksidacije.

- U stražnji dio vozila ugrađujemo poseban uzemljujući metalizirani gumeni “rep” kako bi kapljice vlage padale na njega tijekom vožnje po kišnom vremenu. Pri visokoj vlažnosti stvara se potencijalna razlika između autoceste i karoserije automobila, koja štiti vanjske dijelove vozila od oksidacije.

Karoserija je također zaštićena štitnicima. Postavljeni su na pragove automobila, na dno, ispod krila. Zaštitnici su u ovom slučaju pločice od platine, magnetita, karboksilne ploče, grafita (anode koje se ne kvare s vremenom), kao i aluminij i "nehrđajući čelik" (treba ih mijenjati svakih nekoliko godina).

6 Nijanse antikorozivne zaštite cjevovoda

Sustavi cijevi trenutno su zaštićeni drenažom i katodnim elektrokemijskim tehnikama. Za zaštitu cjevovoda od korozije katodnom shemom koriste se:

- Vanjski izvori struje. Njihov plus bit će spojen na uzemljenje anode, a minus na samu cijev.

- Zaštitne anode koje koriste struju iz galvanskih parica.

Katodna tehnika uključuje polarizaciju zaštićene čelične površine. U ovom slučaju, podzemni cjevovodi povezani su s "minusom" kompleksa katodne zaštite (u stvari, to je izvor struje). "Plus" je spojen na dodatnu vanjsku elektrodu pomoću posebnog kabela, koji je izrađen od vodljive gume ili grafita. Ova shema omogućuje vam da dobijete električni krug zatvorenog tipa, koji uključuje sljedeće komponente:

- elektroda (vanjski);

- elektrolit koji se nalazi u tlu gdje su položeni cjevovodi;

- cijevi izravno;

- kabel (katoda);

- izvor struje;

- kabel (anoda).

Za gaznu zaštitu cjevovoda koriste se materijali na bazi aluminija, magnezija i cinka čija je učinkovitost 90% kod protektora na bazi aluminija i cinka i 50% kod protektora od legure magnezija i čistog magnezija.

Za drenažnu zaštitu cijevnih sustava koristi se tehnologija za odvod lutajućih struja u zemlju. Postoje četiri opcije za odvodne cijevi - polarizirane, zemljane, ojačane i ravne. Kod izravne i polarizirane drenaže, skakači se postavljaju između "minusa" lutajućih struja i cijevi. Za zaštitni krug uzemljenja potrebno je izvršiti uzemljenje pomoću dodatnih elektroda. A s povećanom odvodnjom cijevnih sustava, pretvarač se dodaje u krug, što je potrebno za povećanje veličine odvodne struje.

Bilo koji metalni proizvodi lako se uništavaju pod utjecajem određenih vanjskih čimbenika, najčešće vlage. Za sprječavanje takvih pojava koristi se zaštitna zaštita od korozije. Njegova je zadaća smanjiti potencijal osnovnog materijala i time ga zaštititi od korozije.

Bit postupka

Zaštitna zaštita temelji se na tvari koja se naziva inhibitor. Ovo je metal s povećanim elektronegativnim svojstvima. Kada je izložen zraku, zaštitnik se otapa. Kao rezultat toga, osnovni materijal je očuvan čak i ako je ozbiljno pogođen korozijom.

Razne vrste korozije mogu se lako pobijediti ako koristite katodne elektrokemijske metode, koje uključuju žrtvenu zaštitu. Ovaj postupak je idealno rješenje kada poduzeće nema financijskih mogućnosti ili tehnološkog potencijala za potpunu zaštitu od korozijskih procesa.

Glavne prednosti

Zaštitna zaštita metala od korozije je dobar način zaštita svih metalnih površina. Njegova uporaba je preporučljiva u nekoliko slučajeva:

- Kada tvrtka nema dovoljno proizvodnih kapaciteta za korištenje energetski intenzivnijih tehnika.

- Kada trebate zaštititi male strukture.

- Ako je potrebna zaštita metalnih proizvoda i predmeta čije su površine obložene izolacijskim materijalima.

Za postizanje maksimalne učinkovitosti, preporučljivo je koristiti zaštitu gaznog sloja u elektrolitičkom okruženju.

Kada je potrebna zaštita?

Korozija se javlja na svim metalnim površinama u raznim područjima - od industrije nafte i plina do brodogradnje. Zaštitna zaštita od korozije naširoko se koristi kod bojanja trupova tankera. Ove posude su stalno izložene vodi, a posebna boja ne sprječava uvijek reakciju vlage s metalnom površinom. Korištenje protektora je jednostavno i učinkovito rješenje problema, pogotovo ako će posude biti u funkciji duže vrijeme.

Većina metalnih konstrukcija izrađena je od čelika, stoga je preporučljivo koristiti zaštitnike koji imaju negativan elektrodni potencijal. Tri metala su osnovna za izradu protektora - cink, magnezij, aluminij. Zbog velike potencijalne razlike između ovih metala i čelika radijus zaštitnog djelovanja postaje širi, a sve vrste korozije se lako eliminiraju.

Koji se metali koriste?

Zaštitni sustav se gradi na bazi različitih legura, ovisno o specifičnoj namjeni protektora, npr. okolini u kojoj će se koristiti. Zaštitna zaštita od korozije najčešće je potrebna za proizvode od željeza i čelika, ali također je zahtijevaju i površine od cinka, aluminija, kadmija ili magnezija. Posebnost žrtvene zaštite je uporaba galvanskih anoda, koje štite cijevi od korozije tla. Izračun takvih instalacija provodi se uzimajući u obzir niz parametara:

- jakost struje u zaštitniku;

- pokazatelji njegove otpornosti;

- stupanj zaštite potreban za 1 km cijevi;

- broj gazišta za isti segment;

- udaljenost koja postoji između elemenata zaštitnog sustava.

Prednosti i mane različitih štitnika

Zaštita se gradi na bazi zaštitnika građevinske strukture od korozije, cjevovodi različiti tipovi(distribucijski, glavni, terenski). Međutim, morate ih koristiti mudro:

- preporučljivo je koristiti aluminijske štitnike za zaštitu objekata i objekata u morskoj vodi i obalnom pojasu;

- magnezijski su prikladni za korištenje u slabo električki vodljivim sredinama gdje aluminijski i cinkovi protektori pokazuju nisku učinkovitost. Ali ne mogu se koristiti ako je potrebno zaštititi unutarnje površine tankera, spremnika i tankova za taloženje ulja, budući da su zaštitnici od magnezija karakterizirani povećanom opasnošću od eksplozije i požara. U idealnom slučaju, projektori temeljeni na ovom elementu trebali bi se koristiti za vanjsku zaštitu struktura koje se koriste u svježem okruženju;

- cink protektori su potpuno sigurni, tako da se mogu koristiti na svim predmetima, čak i ako imaju visoku razinu opasnosti od požara.

Ako je premaz boja

Vrlo često je potrebno zaštititi naftovod ili plinovod od korozije, uzimajući u obzir premaz boje. Kombinacija sa zaštitnikom je pasivan način zaštite konstrukcija od korozije. U isto vrijeme, učinkovitost takvog događaja nije tako visoka, ali se postiže sljedeće:

- nedostaci na premazima metalnih konstrukcija i cjevovoda, na primjer, ljuštenje, pukotine, izravnavaju se;

- smanjena je potrošnja zaštitnih materijala, a sama zaštita je dugotrajnija;

- zaštitna struja je ravnomjerno raspoređena po metalnoj površini proizvoda ili predmeta.

Zaštitna zaštita od korozije u kombinaciji s premazima boja i lakova je sposobnost da se zaštitna struja točno rasporedi na one površine koje zahtijevaju maksimalnu pažnju.

O zaštiti cjevovoda

Dok ga koristite metalne cijevi izloženi su koroziji iznutra i izvana. Plak se pojavljuje zbog činjenice da kroz cijevi teku agresivne tvari koje reagiraju s materijalima. Na unutarnje stanje metalnih proizvoda utječe visoka razina vlage u tlu. Ako se ne razmisli o kvalitetnoj zaštiti građevinskih konstrukcija od korozije, dogodit će se sljedeće:

- cjevovod će se početi urušavati iznutra;

- bit će potrebno češće provoditi preventivne preglede autocesta;

- bit će potrebni češći popravci, što će rezultirati dodatnim troškovima;

- bit će potrebno potpuno ili djelomično zaustaviti preradu nafte ili drugi industrijski kompleks.

Postoji nekoliko načina zaštite cjevovoda - pasivno, aktivno. Smanjenje agresivnosti okoline također može poslužiti kao sredstvo zaštite. Kako bi se osigurala sveobuhvatna zaštita, uzimaju se u obzir vrsta cjevovoda, način njegove ugradnje i interakcija s okolinom.

Pasivne i aktivne metode zaštite

Sve glavne metode zaštite cjevovoda od korozije svode se na izvođenje niza radova. Ako govorimo o pasivnim metodama, one se izražavaju na sljedeći način:

- posebna metoda ugradnje, kada se otpornost na koroziju razmišlja u fazi ugradnje cjevovoda. Da biste to učinili, između tla i cijevi ostavlja se zračni jaz, zahvaljujući kojem ni podzemna voda, ni soli, ni lužine neće ući u cjevovod;

- nanošenje posebnih premaza na cijevi koji će zaštititi površinu od utjecaja tla;

- obrada posebnim kemikalijama, na primjer, fosfatima, koji stvaraju zaštitni film na površini.

Na temelju sheme zaštite aktivne metode uključuje korištenje električne struje i elektrokemijske reakcije ionske izmjene:

Kutija za zaštitu gaznog sloja

Kao što vidite, postoji mnogo načina za poboljšanje zaštitnih svojstava cjevovoda i drugih metalnih proizvoda. Ali svi oni zahtijevaju utrošak električne struje. Zaštitna zaštita cjevovoda od korozije je povoljnije rješenje, jer se svi oksidni procesi zaustavljaju jednostavnim nanošenjem legura drugih materijala na površinu metalnih cijevi. Sljedeći čimbenici govore u prilog ovoj metodi:

- ekonomičnost i jednostavnost procesa zbog odsutnosti izvora istosmjerne struje i upotrebe legura magnezija, cinka ili aluminija;

- mogućnost korištenja pojedinačnih ili skupnih instalacija, dok se shema zaštite gaznoga sloja osmišljava uzimajući u obzir karakteristike projektiranog ili već izgrađenog objekta;

- Mogućnost korištenja na bilo kojem tlu iu uvjetima mora/oceana gdje je skupo ili nemoguće koristiti vanjske izvore struje.

Zaštita gaznog sloja može se koristiti za povećanje otpornosti na koroziju raznih spremnika, brodskih trupova i spremnika koji se koriste u ekstremnim uvjetima.

Razlikuju se sljedeće metode zaštite.

1) Obrada vanjskog okoliša u kojem dolazi do korozije. Bit metode je ili ukloniti iz okoliš one tvari koje djeluju kao depolarizator, ili u izolaciji metala od depolarizatora. Na primjer, za uklanjanje kisika iz vode koriste se posebne tvari ili kuhanje. Uklanjanje kisika iz korozivne sredine naziva se odzračivanje . Proces korozije može se usporiti što je više moguće uvođenjem posebnih tvari u okoliš - inhibitori . Naširoko se koriste hlapljivi inhibitori i inhibitori parne faze koji štite proizvode od željeznih i obojenih metala od atmosferske korozije tijekom skladištenja, transporta itd. Mehanizam djelovanja inhibitora je da se njihove molekule adsorbiraju na površini metala, sprječavajući pojavu elektrodnih procesa.

A (-) Kr| H2O, O2 | Fe(+)K

na anodi: Cr - 2e→ Cr 2+

na katodi: 2H 2 O+O 2 + 4e → 4OH -

Cr 2+ + 2 OH - → Cr(OH)2

Hidroksidkrom (II) se oksidira atmosferskim kisikom u Cr (OH) 3:

4 Cr(OH)2 + 2H20 + O2→ 4 Cr(OH) 3

Dakle, kao rezultat elektrokemijske korozije, anodna prevlaka se uništava.

Katodne prevlake . Katodni premaz ima standardni elektrodni potencijal pozitivniji nego kod zaštićenog metala. Sve dok sloj prevlake izolira metal od okoline, ne dolazi do elektrokemijske korozije. Ako je kontinuitet katodnog premaza oštećen, on prestaje štititi metal od korozije. Štoviše, čak pojačava koroziju osnovnog metala, jer U rezultirajućem galvanskom paru, anoda je osnovni metal, koji će biti uništen. Primjer je nanošenje kositra na željezo (kositreno željezo). Razmotrimo rad galvanskog elementa koji se javlja u ovom slučaju.

A (-) Fe| H2O, O2 | Sn(+)K

na anodi: Fe - 2e→ Fe 2+

na katodi: 2H 2 O+O 2 + 4e → 4OH -

Fe 2+ + 2 OH - → Fe(OH)2

Zaštićeni metal je uništen. Dakle, uspoređujući svojstva anodnih i katodnih prevlaka, možemo zaključiti da su anodne prevlake najučinkovitije. Oni štite osnovni metal čak i ako je oštećena cjelovitost prevlake, dok katodne prevlake štite metal samo mehanički.

3) Elektrokemijska zaštita. Postoje dvije vrste elektrokemijske zaštite: katodna i žrtvena. U oba slučaja stvaraju se uvjeti za pojavu visokog elektronegativnog potencijala na zaštićenom metalu.

Zaštita gazišta . Proizvod koji se štiti od korozije spaja se s metalnim otpadom elektronegativnijeg metala (protektor). To je ekvivalentno stvaranju galvanskog članka u kojem zaštitnik je anoda i bit će uništeno. Na primjer, za zaštitu podzemnih konstrukcija (cjevovodi), metalni otpad (zaštitnik) zakopava se na određenoj udaljenosti od njih, pričvršćujući ga za konstrukciju (Slika 8.3).