1. ไปป์ไลน์ใดบ้างที่อยู่ภายใต้กฎ?

คำตอบ: ใช้กับท่อขนส่งไอน้ำที่มีความดันมากกว่า 0.07 MPa (0.7 kgf/cm2) หรือน้ำร้อนที่มีอุณหภูมิสูงกว่า 115 0 C

คำตอบ: สำหรับสี่ (โต๊ะ)

คำตอบ: (โต๊ะ).

4. องค์กรใดอนุญาตให้เบี่ยงเบนไปจาก “กฎ”?

คำตอบ: การเบี่ยงเบนที่เป็นไปได้จากกฎจะต้องได้รับการตกลงจากลูกค้ากับ Rosgortekhnadzor ก่อนที่จะสรุปสัญญา ต้องแนบสำเนาการอนุมัติไปกับหนังสือเดินทางไปป์ไลน์

5. มีการใช้พารามิเตอร์ปฏิบัติการของสภาพแวดล้อมใดในการกำหนดหมวดหมู่ของ TP และ GW

คำตอบ: ความดันและอุณหภูมิ

6. มีการตรวจสอบอุบัติเหตุและอุบัติเหตุที่เกี่ยวข้องกับการทำงานของท่ออย่างไร?

คำตอบ: การสอบสวนอุบัติเหตุที่เกี่ยวข้องกับการทำงานของท่อจะต้องดำเนินการตาม "ข้อบังคับในการสอบสวนและบันทึกอุบัติเหตุทางอุตสาหกรรม" และ "คำแนะนำในการสอบสวนทางเทคนิคและการบันทึกอุบัติเหตุที่ไม่ส่งผลให้เกิดอุบัติเหตุในสถานประกอบการและ สิ่งอำนวยความสะดวกที่ควบคุมโดย Rosgortekhnadzor "

7.หน่วยงานใดต้องแจ้งองค์กรที่ประสบอุบัติเหตุ เสียชีวิต หรืออุบัติเหตุหมู่ที่เกี่ยวข้องกับการบำรุงรักษาท่อ?

คำตอบ: ฝ่ายบริหารขององค์กรที่เป็นเจ้าของมีหน้าที่ต้องแจ้งหน่วยงาน Gosprotomnadzor ในพื้นที่ทันทีเกี่ยวกับอุบัติเหตุแต่ละครั้งและเกี่ยวกับอุบัติเหตุแต่ละครั้งที่เกี่ยวข้องกับการบำรุงรักษาหรืออุบัติเหตุของท่อในการดำเนินงานที่ลงทะเบียนกับหน่วยงานกำกับดูแลอุตสาหกรรมและปรมาณูแห่งรัฐ

8. องค์กรควรมั่นใจอะไรก่อนที่ตัวแทนของ Gosgortekhnadzor แห่งรัสเซียจะมาถึงเพื่อทำการสอบสวน?

คำตอบ:

9. หมวดหมู่ไปป์ไลน์ที่กำหนดไว้ที่ทางเข้านั้นมีความยาวเท่าใด?

คำตอบ: หมวดหมู่ของไปป์ไลน์ที่กำหนดโดยพารามิเตอร์การทำงานของตัวกลางที่ทางเข้า (ในกรณีที่ไม่มีอุปกรณ์ที่เปลี่ยนพารามิเตอร์เหล่านี้) ใช้กับไปป์ไลน์ทั้งหมดโดยไม่คำนึงถึงความยาวและจะต้องระบุไว้ในเอกสารประกอบการออกแบบ .

11. ในกรณีใดบ้างที่เจ้าของท่อจำเป็นต้องแจ้งอุบัติเหตุที่เกี่ยวข้องกับการบำรุงรักษาท่อที่ใช้งานอยู่แก่ร่างกายของ Rostechnadzor ทันที?

คำตอบ: เกี่ยวกับอุบัติเหตุแต่ละครั้งและเกี่ยวกับอุบัติเหตุร้ายแรงหรือร้ายแรงแต่ละครั้งที่เกี่ยวข้องกับการบำรุงรักษาหรืออุบัติเหตุของท่อในการดำเนินงาน ซึ่งจดทะเบียนกับหน่วยงานกำกับดูแลอุตสาหกรรมของรัฐ

12. ในกรณีที่เกิดอุบัติเหตุบนไปป์ไลน์ ฝ่ายบริหารจำเป็นต้องทำอะไรก่อนที่ตัวแทนของ Rosgortekhnadzor จะมาถึงองค์กร?

คำตอบ: ก่อนการมาถึงของตัวแทนของ Gosgortekhnadzor แห่งรัสเซียเพื่อตรวจสอบสถานการณ์และสาเหตุของอุบัติเหตุหรือเหตุการณ์ ฝ่ายบริหารขององค์กรมีหน้าที่ต้องรับรองความปลอดภัยของสถานการณ์ทั้งหมดของอุบัติเหตุ (อุบัติเหตุ) หากสิ่งนี้ไม่เป็นอันตรายต่อ ชีวิตมนุษย์และไม่ก่อให้เกิดอุบัติเหตุต่อไป

13. เจ้าของท่อมีหน้าที่ต้องมั่นใจในความปลอดภัยของสถานการณ์ทั้งหมดของอุบัติเหตุ (อุบัติเหตุ) ในกรณีใด?

คำตอบ: ก่อนการมาถึงของตัวแทนของ Gosgortekhnadzor แห่งรัสเซียเพื่อตรวจสอบสถานการณ์และสาเหตุของอุบัติเหตุหรือเหตุการณ์ ฝ่ายบริหารขององค์กรมีหน้าที่ต้องรับรองความปลอดภัยของสถานการณ์ทั้งหมดของอุบัติเหตุ (อุบัติเหตุ) หากสิ่งนี้ไม่เป็นอันตรายต่อ ชีวิตมนุษย์และไม่ก่อให้เกิดอุบัติเหตุต่อไป

14. ใครบ้างที่มีการเปลี่ยนแปลงโครงการที่ตกลงกันความต้องการที่อาจเกิดขึ้นระหว่างการผลิตการซ่อมแซมและการทำงานของท่อ?

คำตอบ: การเปลี่ยนแปลงทั้งหมดในโครงการ ความจำเป็นที่อาจเกิดขึ้นระหว่างการผลิต การติดตั้ง การซ่อมแซม และการทำงานของท่อจะต้องได้รับการตกลงกับองค์กรที่พัฒนาโครงการ

15. อนุญาตให้ใช้การเชื่อมต่อแบบเกลียวบนไปป์ไลน์ใด?

คำตอบ: อนุญาตให้ใช้การเชื่อมต่อแบบเกลียวสำหรับเชื่อมต่ออุปกรณ์เหล็กหล่อกับท่อประเภท IV ที่มีรูเจาะเล็กน้อยไม่เกิน 100 มม.

16. ท่อใดที่ต้องหุ้มฉนวนความร้อน?

คำตอบ: องค์ประกอบท่อทั้งหมดที่มีอุณหภูมิ พื้นผิวด้านนอกผนังที่มีอุณหภูมิสูงกว่า 55 0 C ซึ่งตั้งอยู่ในสถานที่ที่สามารถเข้าถึงได้เพื่อการบำรุงรักษาบุคลากรจะต้องหุ้มด้วยฉนวนกันความร้อนอุณหภูมิของพื้นผิวด้านนอกซึ่งไม่ควรเกิน 55 0 C

17. ควรติดตั้งฉนวนส่วนที่ถอดออกได้บนท่อใดที่ตำแหน่งของรอยต่อ?

คำตอบ: สำหรับท่อประเภท 1 ต้องติดตั้งส่วนฉนวนแบบถอดได้ที่ตำแหน่งของรอยเชื่อมและจุดวัดการคืบของโลหะ

18. วัตถุประสงค์ของฉนวนกันความร้อนของ TP และ GW?

คำตอบ: ฉนวนกันความร้อน TP และ GV มีวัตถุประสงค์เพื่อความปลอดภัยในการทำงานเมื่อให้บริการท่อ

19. ไม่อนุญาตให้มีการเชื่อมท่อของข้อต่อใด ท่อระบายน้ำ, บอสและชิ้นส่วนอื่น ๆ ในแนวเชื่อมและข้อศอกของท่อ?

คำตอบ: ห้ามเชื่อมอุปกรณ์ ท่อระบายน้ำ บอส และชิ้นส่วนอื่น ๆ เข้ากับแนวเชื่อมและข้อศอกของท่อทุกประเภท

20. ท่อใดที่สามารถใช้ข้อศอกแบบเชื่อมได้?

คำตอบ: ข้อศอกแบบเชื่อมสามารถใช้กับท่อประเภท III และ IV

21. อนุญาตให้ใช้ข้อต่อเชื่อมแบบตักในท่อใด?

คำตอบ: อนุญาตให้ใช้ข้อต่อรอยตักสำหรับวัสดุบุผิวที่เสริมรูในท่อประเภท III และ IV

22. ในรอยต่อเชื่อมชนขององค์ประกอบที่มีความหนาของผนังต่างกัน จะต้องรับประกันการเปลี่ยนจากส่วนที่ใหญ่กว่าไปส่วนที่เล็กกว่าได้อย่างราบรื่น มุมเอียงของพื้นผิวการเปลี่ยนแปลงไม่ควรเกิน?

คำตอบ: มุมเอียงของพื้นผิวการเปลี่ยนแปลงไม่ควรเกิน 15 0

ข้อ 23 อนุญาตให้วางท่อประเภท 1 ใต้ดินในช่องเดียวร่วมกับช่องอื่นได้ ท่อกระบวนการ?

คำตอบ: เลขที่

24. เมื่อวางท่อในอุโมงค์กึ่งทะลุ (ตัวสะสม) ความสูงที่ชัดเจนต้องมีอย่างน้อย:…. ?

คำตอบ: อย่างน้อย 1.5 ม.

25. เมื่อวางท่อในอุโมงค์กึ่งผ่าน (ตัวสะสม) ความกว้างของทางเดินระหว่างท่อฉนวนต้องมีอย่างน้อย: ... ?

คำตอบ: ไม่น้อยกว่า 0.6 ม.

26. เมื่อวางท่อในอุโมงค์ทางเดิน (นักสะสม) ความสูงที่ชัดเจนต้องมีอย่างน้อย:…. ?

คำตอบ: ไม่น้อยกว่า 2.0 ม.

27. การขยายตัวทางความร้อนที่ TP และ HW ได้รับการชดเชยอย่างไร?

คำตอบ: เนื่องจากการชดเชยตนเองหรือโดยการติดตั้งตัวชดเชย

28. ไม่อนุญาตให้ใช้ตัวชดเชยใดกับ TP และ GW

คำตอบ: ไม่อนุญาตให้ใช้ข้อต่อขยายกล่องบรรจุเหล็กหล่อกับ TP และ GV

29. เมื่อวางท่อในอุโมงค์ทางเดิน (ตัวสะสม) ความกว้างของทางเดินระหว่างท่อฉนวนต้องมีอย่างน้อย: ... ?

คำตอบ: ไม่น้อยกว่า 0.7 ม.

30. ประตูทางเข้าอยู่ในช่องทางเดินอย่างไร?

คำตอบ: ช่องทางเดินจะต้องมีช่องทางเข้าที่มีบันไดหรือวงเล็บ ระยะห่างระหว่างฟักไม่ควรเกิน 300 ม. และในกรณีของการติดตั้งร่วมกับท่ออื่น ๆ - ไม่เกิน 50 ม. มีการติดตั้งฟักที่จุดสิ้นสุดทั้งหมดของส่วนทางตันที่ทางเลี้ยวและที่สถานที่ติดตั้งที่เหมาะสม .

31. ท่อทำความร้อนอนุญาตให้มีความลาดชันเท่าใด?

คำตอบ: ไม่ต่ำกว่า 0.002

32. ส่วนแนวนอนของท่อควรมีความชันเท่าใด?

คำตอบ: ไม่น้อยกว่า 0.004

33. ควรมีห้องกี่ช่องสำหรับให้บริการท่อใต้ดิน?

คำตอบ: อย่างน้อยสองช่องที่มีบันไดหรือวงเล็บ

34. ท่อไอน้ำใดที่ควรติดตั้งตัวบ่งชี้การกระจัดเพื่อควบคุมการขยายตัวของท่อไอน้ำและตรวจสอบการทำงานที่ถูกต้องของระบบรองรับและระบบกันสะเทือน?

คำตอบ: บนท่อส่งไอน้ำที่มีเส้นผ่านศูนย์กลางภายใน 150 มม. ขึ้นไป และอุณหภูมิไอน้ำ 300 0 C ขึ้นไป

35. อุปกรณ์ใดที่ควรติดตั้งในส่วนล่างของส่วนท่อที่ปิดด้วยวาล์ว?

คำตอบ: ท่อระบายน้ำ (อุปกรณ์ระบายน้ำพร้อมกับ วาล์วปิดเพื่อล้างไปป์ไลน์)

36. อุปกรณ์อะไรและเหตุใดจึงควรอยู่ในส่วนบนของไปป์ไลน์?

คำตอบ: ช่องระบายอากาศเพื่อกำจัดอากาศ

37. ควรติดตั้งอุปกรณ์ใดในทุกส่วนของท่อที่ถูกตัดการเชื่อมต่อโดยอุปกรณ์ปิดเพื่อให้ความร้อนและล้าง?

คำตอบ: จะต้องติดตั้งทางเบี่ยงรวมถึงข้อต่อวาล์วที่จุดสิ้นสุด

38. ใครเป็นผู้กำหนดตำแหน่งและการออกแบบอุปกรณ์ระบายน้ำ?

คำตอบ: องค์กรการออกแบบ

39. ท่อไอน้ำใดที่ต้องระบายน้ำคอนเดนเสทอย่างต่อเนื่อง?

คำตอบ: บังคับสำหรับท่อไอน้ำของไอน้ำอิ่มตัวและสำหรับส่วนปลายตายของท่อไอน้ำของไอน้ำร้อนยวดยิ่งสำหรับเครือข่ายความร้อนโดยไม่คำนึงถึงสถานะของไอน้ำ

40. วัตถุประสงค์ของอุปกรณ์ความปลอดภัย

คำตอบ: ออกแบบมาเพื่อป้องกัน แรงดันเกินท่อความดันไม่ควรเกินความดันการออกแบบเกิน 10%

41. อุปกรณ์ความปลอดภัยควรได้รับการออกแบบและปรับแรงดันเกินการออกแบบที่แรงดันการออกแบบสูงถึง 0.5 MPa (5 kgf/cm2) เหนือการออกแบบเท่าใด

คำตอบ: ความดันไม่ควรเกินค่าที่คำนวณไว้มากกว่า 10% และไม่เกิน 0.05 MPa (0.5 kgf/cm2)

42. อนุญาตให้เก็บตัวอย่างสื่อจากท่อที่ติดตั้งอุปกรณ์นิรภัยได้หรือไม่?

คำตอบ: เลขที่

43. เกจวัดแรงดันควรมีความแม่นยำระดับใดที่แรงดันใช้งานสูงสุด 2.5 MPa (25 kgf/cm2)

คำตอบ: ไม่ต่ำกว่า 2.5

44. เกจวัดแรงดันควรมีความแม่นยำระดับใดที่แรงดันใช้งานมากกว่า 2.5 MPa (25 kgf/cm2) ถึง 14 MPa (140 kgf/cm2)

คำตอบ: ไม่ต่ำกว่า 1.5

45. เกจวัดแรงดันควรมีความแม่นยำระดับใดที่แรงดันใช้งานมากกว่า 14 MPa (140 kgf/cm 2)

คำตอบ: ไม่ต่ำกว่า 1.0

46. เลือกสเกลเกจวัดแรงดันอย่างไร?

คำตอบ: เลือกสเกลเกจวัดความดันเพื่อให้ที่ความดันใช้งาน เข็มเกจวัดความดันจะอยู่ในตำแหน่งที่สองในสามของสเกล

47. เส้นผ่านศูนย์กลางระบุของเรือนเกจวัดความดันที่ติดตั้งที่ความสูงไม่เกิน 2 ม. จากระดับของแท่นสังเกตเกจวัดความดันควรเป็น:...?

คำตอบ: ไม่น้อยกว่า 100 มม.

48. เส้นผ่านศูนย์กลางระบุของเรือนเกจวัดความดันที่ติดตั้งที่ความสูง 2 ม. ถึง 3 ม. จากระดับของแท่นสังเกตเกจวัดความดันควรเป็น:...?

คำตอบ: ไม่น้อยกว่า 150 มม.

49. เส้นผ่านศูนย์กลางระบุของเรือนเกจวัดความดันที่ติดตั้งที่ความสูง 3 ม. ถึง 5 ม. จากระดับของแท่นสังเกตเกจวัดความดันควรเป็น:...?

คำตอบ: ไม่น้อยกว่า 250 มม.

50. เส้นผ่านศูนย์กลางระบุของเรือนเกจวัดความดันที่ติดตั้งที่ความสูงมากกว่า 5 ม. ควรเป็น: ... ?

คำตอบ: อย่างน้อย 250 มม. มีการติดตั้งเกจวัดแรงดันแบบลดขนาดไว้เป็นตัวสำรอง

51. เส้นสีแดงใช้แสดงแรงดันที่อนุญาตของเกจวัดแรงดันที่ไหน?

คำตอบ: บนสเกลเกจวัดความดัน

52. ควรติดตั้งอุปกรณ์ใดไว้หน้าเกจวัดแรงดัน?

คำตอบ: วาล์วสามทางหรืออุปกรณ์อื่นที่คล้ายกันสำหรับไล่ล้าง ตรวจสอบ และถอดเกจวัดความดัน

53. วาล์ว 3 ทางมีกี่ตำแหน่ง?

คำตอบ: 5 ตำแหน่ง

54. ควรติดตั้งอุปกรณ์ใดไว้หน้าเกจวัดแรงดันที่ออกแบบมาเพื่อวัดแรงดันไอน้ำ

คำตอบ: ท่อกาลักน้ำที่มีเส้นผ่านศูนย์กลางอย่างน้อย 10 มม.

55. ควรติดตั้งท่อกาลักน้ำไว้หน้าเกจวัดแรงดันที่ออกแบบมาเพื่อวัดแรงดันไอน้ำขนาดเส้นผ่านศูนย์กลางเท่าใด

คำตอบ: ไม่น้อยกว่า 10 มม.

56. ข้อมูลใดที่ระบุในการทำเครื่องหมายอุปกรณ์?

คำตอบ: 1.ชื่อหรือเครื่องหมายการค้าของผู้ผลิต

2. เนื้อเรื่องแบบมีเงื่อนไข

3. ความดันและอุณหภูมิตามเงื่อนไขของตัวกลาง

5. เกรดเหล็ก.

57. วาล์วประตูวาล์วที่ TP และ GW ติดตั้งสายบายพาส (บายพาส) เพื่อจุดประสงค์อะไร?

คำตอบ: เพื่ออำนวยความสะดวกในการเปิดวาล์วและวาล์วตลอดจนเพื่ออุ่นท่อไอน้ำ

58. อุปกรณ์ใดที่ต้องมาพร้อมกับหนังสือเดินทางตามแบบฟอร์มที่กำหนด?

คำตอบ: ฟิตติ้งที่มีรูระบุขนาด 50 มม. ขึ้นไป

59. ในกรณีใดบ้างที่อนุญาตให้ติดตั้งอุปกรณ์ที่ส่วนของร่างกายทำด้วยทองสัมฤทธิ์และทองเหลือง?

คำตอบ: ที่อุณหภูมิไม่สูงกว่า 250 0 C

60. มู่เล่จะเคลื่อนที่ไปในทิศทางใดเมื่อเปิดและปิดวาล์ว?

คำตอบ: การเปิดวาล์วควรทำโดยการเลื่อนวงล้อจักรทวนเข็มนาฬิกาและปิดตามเข็มนาฬิกา

61. วัตถุประสงค์ของวาล์วปิดบนท่อ

คำตอบ: สำหรับการปิดท่อไอน้ำเป็นระยะ

62. ท่อควรมีอะไรบ้างแรงดันการออกแบบที่ต่ำกว่าแรงดันของแหล่งกำเนิดที่ป้อนเข้าไป?

คำตอบ: ท่อที่มีแรงดันการออกแบบต่ำกว่าแรงดันของแหล่งกำเนิดที่จ่ายจะต้องมีอุปกรณ์ลดพร้อมเกจวัดความดันและวาล์วนิรภัยซึ่งติดตั้งอยู่ที่ด้านข้างของแรงดันต่ำกว่า

63. อุปกรณ์ใดต้องมีการควบคุมแรงดันอัตโนมัติ?

คำตอบ: ระบบควบคุมแรงดันอัตโนมัติต้องมีอุปกรณ์ลดแรงดัน

64. วัตถุประสงค์ของอุปกรณ์ลดความเย็น?

คำตอบ: ออกแบบมาเพื่อควบคุมความดันและอุณหภูมิอัตโนมัติ

65.อนุญาตให้ใช้ได้หรือไม่ ท่อเชื่อมไฟฟ้ามีตะเข็บตามยาวและเกลียวสำหรับ TP และ GW หรือไม่?

คำตอบ: ใช่ ขึ้นอยู่กับการทดสอบด้วยรังสีเอกซ์หรือการทดสอบอัลตราโซนิกของรอยเชื่อมตลอดความยาว

66. ค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของตัวยึดและหน้าแปลนแตกต่างกันกี่เปอร์เซ็นต์?

คำตอบ: ไม่ควรเกิน 10% โดยอนุญาตมากกว่า 10% ในกรณีที่ถูกต้องโดยการคำนวณความแข็งแรง และหากอุณหภูมิการออกแบบของตัวยึดไม่เกิน 50 0 C

67. อนุญาตให้ใช้เหล็กที่มีค่าสัมประสิทธิ์การขยายตัวเชิงเส้นต่างกันสำหรับการผลิตตัวยึดและหน้าแปลนหรือไม่?

คำตอบ: ใช่ - อนุญาตในกรณีที่สมเหตุสมผลโดยการคำนวณความแข็งแรงและหากอุณหภูมิการออกแบบของตัวยึดไม่เกิน 50 0 C

68. องค์กรใดพัฒนาเทคโนโลยีที่ใช้ในการผลิตท่อและส่วนประกอบต่างๆ

คำตอบ:

69. องค์กรใดกำลังพัฒนาเทคโนโลยีในการซ่อมท่อและองค์ประกอบต่างๆ?

คำตอบ: ผู้ผลิต (องค์กรออกแบบ)

70. องค์กรใดพัฒนาเทคโนโลยีที่ใช้ในการติดตั้งท่อและองค์ประกอบต่างๆ?

คำตอบ: ผู้ผลิตหรือองค์กรติดตั้งหรือซ่อมแซมเฉพาะทางก่อนเริ่มงานที่เกี่ยวข้อง

71. ควรใช้เทคโนโลยีการเชื่อมแบบใดในการผลิตติดตั้งและซ่อมแซมสถานีไฟฟ้าย่อยหม้อแปลงไฟฟ้าและหน่วยจ่ายน้ำร้อน?

คำตอบ: ทับซ้อนกัน จากต้นจนจบ ในที สัมผัส ในมุม ก้าว ในมุมเอียง

72. วิธีทดสอบวัสดุและรอยเชื่อมแบบไม่ทำลายมีกี่วิธี?

คำตอบ: ภาพและการวัด การถ่ายภาพรังสี อัลตราโซนิก การฉายรังสี อนุภาคแม่เหล็ก สตีลสโคป การทดสอบความแข็ง การทดสอบไฮดรอลิก

73. ความกว้างของพื้นผิวตะเข็บและบริเวณที่อยู่ติดกันของวัสดุฐานที่ต้องทำความสะอาดจากการปนเปื้อนคืออะไร? ก่อนการตรวจด้วยสายตา?

คำตอบ: ความกว้างอย่างน้อย 20 มม. (ทั้งสองทิศทาง)

คำตอบ: ท่อทั้งหมด.

75. แรงดันทดสอบขั้นต่ำระหว่างการทดสอบไฮดรอลิกของท่อ บล็อก และองค์ประกอบแต่ละส่วนคือเท่าใด

คำตอบ: R pr = 1.25 R ทาส แต่ไม่น้อยกว่า 0.2 MPa (2 kgf/cm 2)

76. ค่าสูงสุดของแรงดันทดสอบระหว่างการทดสอบไฮดรอลิกของท่อ บล็อก และองค์ประกอบแต่ละชิ้นคือเท่าใด

คำตอบ: ตามคำแนะนำนั้นกำหนดโดยการคำนวณตามมาตรฐาน NPO

77. อุณหภูมิของน้ำควรเป็นเท่าใดเมื่อทำการทดสอบท่อไฮดรอลิก?

คำตอบ: ไม่ต่ำกว่า +5 0 C และไม่สูงกว่า + 40 0 C

78. สื่อใดที่สามารถใช้เพื่อเพิ่มแรงกดดันเมื่อทำการทดสอบท่อไฮดรอลิก?

คำตอบ: น้ำ.

79. ควรทำการทดสอบท่อไฮดรอลิกที่อุณหภูมิแวดล้อมเท่าใด?

คำตอบ: ที่อุณหภูมิแวดล้อมเป็นบวก

80. ท่อและส่วนประกอบต่างๆ ทนต่อแรงดันทดสอบในระหว่างการทดสอบไฮดรอลิกได้นานแค่ไหน?

คำตอบ: อย่างน้อย 10 นาที

81. เกจวัดแรงดันที่ใช้ในการควบคุมแรงดันระหว่างการทดสอบไฮโดรเทสมีกี่เกจ?

คำตอบ: ชนิดเดียวกันสองชนิดที่มีระดับความแม่นยำ ขีดจำกัดการวัด และค่าการแบ่งเท่ากัน

82. ท่อและองค์ประกอบใดที่ถือว่าผ่านการทดสอบไฮดรอลิกแล้ว?

คำตอบ: หากตรวจไม่พบ: 1) รอยรั่ว เหงื่อออกในรอยเชื่อมและในโลหะฐาน 2) การเสียรูปตกค้างที่มองเห็นได้ 3) รอยแตกและสัญญาณของการแตกร้าว

83. อนุญาตให้แก้ไขข้อบกพร่องในบริเวณเดียวกันของรอยเชื่อมได้กี่ครั้งโดยมีเงื่อนไขว่ารอยต่อจะถูกตัดตามแนวตะเข็บที่เชื่อมและนำโลหะเชื่อมและโซนที่ได้รับผลกระทบจากความร้อนออก?

คำตอบ: ไม่เกินสามครั้ง

84. ไปป์ไลน์ใดที่ต้องลงทะเบียนกับ Rosgortekhnadzor?

คำตอบ: ท่อประเภท 1 ที่มีรูเจาะมากกว่า 70 มม. เช่นเดียวกับท่อประเภท 2 และ 3 ที่มีรูเจาะมากกว่า 100 มม. จะต้องลงทะเบียนกับหน่วยงาน Rosgortekhnadzor ก่อนที่จะนำไปใช้งาน

85. TP และ GV จะต้องลงทะเบียนใหม่ในกรณีใดบ้าง?

คำตอบ: TP และ GW จะต้องลงทะเบียนใหม่ก่อนที่จะนำไปใช้งานเมื่อไปป์ไลน์ถูกโอนไปยังเจ้าของรายอื่น

86. เอกสารใดบ้างที่ต้องส่งไปยังหน่วยงาน Rosgortekhnadzor เมื่อลงทะเบียนไปป์ไลน์?

คำตอบ: 1. หนังสือเดินทางไปป์ไลน์

2. ไดอะแกรมของไปป์ไลน์ที่สร้างขึ้นตามที่ระบุไว้:

ก) เส้นผ่านศูนย์กลาง, ความหนาของท่อ, ความยาวของท่อ;

b) ตำแหน่งของส่วนรองรับ ตัวชดเชย ไม้แขวน อุปกรณ์ติดตั้ง ช่องระบายอากาศ และอุปกรณ์ระบายน้ำ

c) ข้อต่อเชื่อมที่ระบุระยะห่างระหว่างพวกเขาและจากพวกเขาไปยังหลุมและอินพุตสมาชิก

d) ตำแหน่งของตัวบ่งชี้สำหรับติดตามการเคลื่อนที่ของความร้อนอุปกรณ์สำหรับวัดการคืบ

3. ใบรับรองการผลิตองค์ประกอบไปป์ไลน์

4. ใบรับรองการติดตั้งท่อ

5. ใบรับรองการยอมรับไปป์ไลน์โดยเจ้าของจากองค์กรติดตั้ง

6. หนังสือเดินทางและเอกสารอื่น ๆ สำหรับเรือที่เป็นส่วนหนึ่งของไปป์ไลน์

87. ท่อควรได้รับการตรวจสอบทางเทคนิคประเภทใดก่อนการทดสอบเดินเครื่องและระหว่างการดำเนินการ?

คำตอบ: การตรวจสอบภายนอกและภายในและการทดสอบไฮดรอลิก

88. การตรวจสอบทางเทคนิคประเภทใดและท่อใดที่ดำเนินการโดยบุคคลที่รับผิดชอบในสภาพที่ดีและการทำงานที่ปลอดภัย?

คำตอบ:

89. การตรวจสอบท่อภายนอกที่ไม่ได้ลงทะเบียนกับ Rosgortekhnadzor บ่อยแค่ไหนที่ดำเนินการโดยบุคคลที่รับผิดชอบในเรื่องสภาพดีและการทำงานที่ปลอดภัย?

คำตอบ: 1. การตรวจสอบภายนอกท่อทุกประเภท - อย่างน้อยปีละครั้ง

2. การตรวจสอบภายนอกและการทดสอบไฮดรอลิกของท่อที่ไม่ต้องลงทะเบียนกับ Rosgortekhnadzor - ก่อนนำไปใช้งานหลังการติดตั้งการซ่อมแซมที่เกี่ยวข้องกับการเชื่อมตลอดจนเมื่อเริ่มเดินท่อหลังจากอยู่ในสถานะอนุรักษ์มานานกว่า สองปี.

3. การตรวจสอบท่อทั้งหมดภายใน - อย่างน้อยทุก ๆ สี่ปี

90. หลังจากระยะเวลากี่ปีของการจัดเก็บ TP และ HW ที่ทำการตรวจสอบภายนอกและการทดสอบไฮโดรเทสก่อนที่จะเริ่มต้นใช้งาน

คำตอบ: หลังจากอยู่ในสภาวะอนุรักษ์มานานกว่าสองปี

91. การตรวจสอบทางเทคนิคประเภทใดและภายในกรอบเวลาใดที่ท่อที่ลงทะเบียนกับหน่วยงาน Rosgortechnadzor จะต้องอยู่ภายใต้ผู้เชี่ยวชาญจากองค์กรที่มีใบอนุญาต Rosgortechnadzor ในการตรวจสอบ ความปลอดภัยทางอุตสาหกรรม?

คำตอบ:

92. การตรวจสอบท่อภายนอกที่ลงทะเบียนกับ Rosgortekhnadzor บ่อยแค่ไหนที่ดำเนินการโดยผู้เชี่ยวชาญขององค์กรที่มีใบอนุญาต Rosgortekhnadzor สำหรับการตรวจสอบความปลอดภัยทางอุตสาหกรรม?

คำตอบ: 1. การตรวจสอบภายนอกและการทดสอบไฮดรอลิก - ก่อนเริ่มวางท่อที่ติดตั้งใหม่

2. การตรวจสอบภายนอก - อย่างน้อยทุก ๆ สามปี

3. การตรวจสอบภายนอกและการทดสอบไฮดรอลิก - หลังการซ่อมแซมที่เกี่ยวข้องกับการเชื่อมและเมื่อเริ่มเดินท่อหลังจากอยู่ในสถานะอนุรักษ์มานานกว่าสองปี

93. เจ้าหน้าที่คนใดที่ต้องเข้าร่วมการทดสอบทางเทคนิค?

คำตอบ: ผู้รับผิดชอบสภาพที่เหมาะสมและการปฏิบัติงานอย่างปลอดภัย

94. ควรบันทึกผลการตรวจสอบทางเทคนิคในเอกสารใด?

คำตอบ: ในหนังสือเดินทางไปป์ไลน์

95. ใครเป็นผู้ออกใบอนุญาตใช้งานท่อที่ไม่ได้ลงทะเบียนกับ Rosgortekhnadzor?

คำตอบ:

96. ใครเป็นผู้ออกใบอนุญาตดำเนินการท่อที่ลงทะเบียนกับ Rosgortekhnadzor?

คำตอบ:: ผู้รับผิดชอบดูแลสภาพที่ดีและการดำเนินงานท่ออย่างปลอดภัย

97. ข้อมูลใดบ้างที่ถูกป้อนลงในแผ่นพิเศษสำหรับแต่ละไปป์ไลน์หลังจากการลงทะเบียน?

คำตอบ: 1. หมายเลขทะเบียน; 2. แรงกดดันที่อนุญาต;

3. อุณหภูมิแวดล้อม 4. วันที่ (เดือนและปี) ของการตรวจสอบภายนอกและการตรวจสอบภายในครั้งต่อไป (สำหรับท่อส่งน้ำ)

98. ใครบ้างที่ได้รับอนุญาตให้ให้บริการ TP และ GW?

คำตอบ: ผู้ที่มีอายุอย่างน้อย 18 ปีที่ได้รับการฝึกอบรมตามโปรแกรมมีใบรับรองสิทธิ์ในการให้บริการท่อและคุ้นเคยกับคำแนะนำในการผลิตจะได้รับอนุญาตให้ให้บริการ TP และ HW

99. ควรทดสอบความรู้เกี่ยวกับท่อบริการบุคลากรบ่อยแค่ไหน?

คำตอบ: อย่างน้อยทุกๆ 12 เดือน รวมถึงเมื่อย้ายจากองค์กรหนึ่งไปอีกองค์กรหนึ่ง

100. เมื่อใดที่เจ้าหน้าที่ซ่อมบำรุงควรตรวจสอบการทำงานที่เหมาะสมของเกจวัดแรงดันและวาล์วนิรภัยสำหรับท่อที่มีแรงดันใช้งานสูงถึง 1.4 MPa (14 kgf/cm2)

คำตอบ: อย่างน้อยหนึ่งครั้งต่อกะ

101. เมื่อใดที่เจ้าหน้าที่ซ่อมบำรุงควรตรวจสอบความสามารถในการซ่อมบำรุงของเกจวัดความดันและวาล์วนิรภัยสำหรับท่อที่มีแรงดันใช้งานสูงกว่า 1.4 MPa (14 kgf/cm2) ถึง 4.0 MPa (40 kgf/cm2)

คำตอบ: อย่างน้อยวันละ 1 ครั้ง

102. เมื่อใดที่เจ้าหน้าที่ซ่อมบำรุงควรตรวจสอบความสามารถในการซ่อมบำรุงของเกจวัดความดันและวาล์วนิรภัยสำหรับท่อที่มีแรงดันใช้งานมากกว่า 4.0 MPa (40 kgf/cm2)

คำตอบ: ตรงเวลา, กำหนดไว้ตามคำแนะนำได้รับการอนุมัติตามลักษณะที่กำหนด

103. ควรตรวจสอบเกจวัดแรงดันตามวิธีที่ Gosstandart กำหนดบ่อยแค่ไหน?

คำตอบ: อย่างน้อยทุกๆ 12 เดือน

104. เจ้าของตัวควบคุมควรทำการตรวจสอบเกจวัดเพิ่มเติมบ่อยแค่ไหน?

คำตอบ: : อย่างน้อยทุกๆ 6 เดือน

105. เจ้าหน้าที่บริการตรวจสอบความสามารถในการให้บริการของเกจวัดแรงดันระหว่างการทำงานอย่างไร?

คำตอบ: ผลิตโดยใช้วาล์วสามทางที่มีการตั้งค่าเป็นศูนย์

106. จะดำเนินการตรวจสอบเกจวัดความดันเพิ่มเติมได้อย่างไรหากไม่มีเกจวัดความดันควบคุม?

คำตอบ: ในกรณีที่ไม่มีเกจวัดแรงดันควบคุม อนุญาตให้ตรวจสอบเกจวัดความดันโดยใช้เกจวัดแรงดันที่ใช้งานได้จริงซึ่งมีขนาดและระดับความแม่นยำเดียวกันกับเกจวัดความดันที่กำลังทดสอบ

107. เกจวัดแรงดันไม่ได้รับอนุญาตให้ใช้ในกรณีใดบ้าง?

คำตอบ: 1. ไม่มีการประทับตราหรือประทับตราบนเกจวัดความดันที่ระบุถึงการตรวจสอบ

2. ระยะเวลาการตรวจสอบหมดอายุแล้ว

3. เมื่อปิดเกจวัดความดัน เข็มจะไม่กลับไปที่เครื่องหมายระดับศูนย์ด้วยจำนวนที่เกินครึ่งหนึ่งของข้อผิดพลาดที่อนุญาตสำหรับเกจวัดความดันที่กำหนด

4. กระจกแตกหรือมีความเสียหายอื่นต่อเกจวัดความดัน ซึ่งอาจส่งผลต่อความแม่นยำในการอ่านค่า

108. การซ่อมแซมท่อควรทำตามเอกสารใด?

คำตอบ: การแต่งกาย-เคลียร์.

109. ต้องทำอะไรก่อนเริ่มงานซ่อมแซมท่อ?

คำตอบ: ปิดท่อไอน้ำโดยใช้วาล์ว ระบายคอนเดนเสท และติดตั้งปลั๊กหากจำเป็น

110. ควรใส่จารึกอะไรบนท่อส่งหลัก?

คำตอบ: หมายเลขบรรทัดและลูกศรแสดงทิศทางการเคลื่อนที่ของของไหลทำงาน

111. ควรติดจารึกอะไรบนแนวสาขาใกล้ทางหลวง?

คำตอบ: หมายเลขบรรทัด หมายเลขหน่วย และลูกศรแสดงทิศทางการเคลื่อนที่ของของไหลทำงาน

112. ควรติดจารึกอะไรบนกิ่งก้านจากทางหลวงใกล้หน่วย?

คำตอบ: หมายเลขบรรทัดและลูกศรแสดงทิศทางการเคลื่อนที่ของของไหลทำงาน

113. ควรติดจารึกอะไรบนวาล์ว, วาล์วประตูและขับไปหาพวกเขา?

คำตอบ: 1. เบอร์ หรือ เครื่องหมายการปิดเครื่องหรือหน่วยงานกำกับดูแลที่สอดคล้องกับแผนภาพการปฏิบัติงานและคำแนะนำ

2. ตัวบ่งชี้ทิศทางการหมุนไปทางปิดและไปทางเปิด

114. มีคำจารึกบนวาล์ว, วาล์วประตู และแอคชูเอเตอร์ในสถานที่ใดบ้างเมื่อพวงมาลัยอยู่ใกล้กับตัววาล์ว (ประตู)?

คำตอบ: บนตัววาล์วหรือฉนวนหรือบนแผ่นที่แนบมา

115. การทาสีระบุและสัญญาณเตือนของท่อ (GOST 14202)?

คำตอบ: น้ำ – สีเขียว; ไอน้ำ - แดง; อากาศ – น้ำเงิน; ก๊าซไวไฟและไม่ติดไฟ – สีเหลือง กรด – ส้ม; ด่าง – สีม่วง; ของเหลวไวไฟและไม่ติดไฟ – สีน้ำตาล สารอื่นๆ – สีเทาหรือสีดำ

คำถามเพื่อทดสอบความรู้ของพนักงานในเรื่อง:

“หลักเกณฑ์การออกแบบและการปฏิบัติงานอย่างปลอดภัยของเรือที่ปฏิบัติการภายใต้

(อนุมัติโดยการขุดและการกำกับดูแลทางเทคนิคของรัฐสหภาพโซเวียตเมื่อวันที่ 1 กุมภาพันธ์ 2500)

I. บทบัญญัติทั่วไป

1. กฎเหล่านี้กำหนดข้อกำหนดสำหรับการออกแบบ ผลิต ติดตั้ง บำรุงรักษา และการตรวจสอบท่อนิ่งและท่อของโรงไฟฟ้าเคลื่อนที่ที่ขนส่งไอน้ำน้ำที่มีแรงดันมากกว่า 2 ati หรือน้ำร้อนที่มีอุณหภูมิเกิน 120° เรือที่รวมอยู่ในระบบท่อ (ท่อร่วม เครื่องทำความเย็น ฯลฯ) จะต้องปฏิบัติตามข้อกำหนดของ “กฎสำหรับการออกแบบและการทำงานอย่างปลอดภัยของภาชนะรับแรงดัน”

2. กฎเหล่านี้ใช้ไม่ได้กับ: ก) ท่อที่วางบนหัวรถจักรและรถราง เรือเดินทะเลและแม่น้ำ และโครงสร้างลอยน้ำอื่น ๆ b) ท่อชั่วคราวที่มีอายุการใช้งานสูงสุดหนึ่งปี c) ท่อประเภทที่ 1 ที่มีเส้นผ่านศูนย์กลางภายนอกน้อยกว่า 51 มม. และท่อประเภทอื่นที่มีเส้นผ่านศูนย์กลางภายนอกน้อยกว่า 76 มม. d) ท่อที่อยู่ภายในหม้อไอน้ำจนถึงวาล์วบนหม้อไอน้ำ e) ท่อระบายน้ำ ล้างและท่อไอเสีย

3. ไปป์ไลน์ทั้งหมดภายใต้กฎเหล่านี้แบ่งออกเป็นสี่ประเภท

หากไม่มีการรวมกันของพารามิเตอร์เมื่อกำหนดหมวดหมู่ของไปป์ไลน์ พารามิเตอร์ด้านสิ่งแวดล้อมของไปป์ไลน์ (อุณหภูมิหรือความดัน) ควรได้รับคำแนะนำซึ่งต้องจำแนกประเภทเป็นหมวดหมู่สูงสุด

ครั้งที่สอง วัสดุท่อ

4. ท่อข้อต่อหน้าแปลนตัวยึดและวัสดุอื่น ๆ ที่ใช้ในการผลิตการติดตั้งและการซ่อมแซมท่อจะต้องเป็นไปตามข้อกำหนดของกฎ GOST และเงื่อนไขทางเทคนิคเหล่านี้

5. คุณภาพของวัสดุที่ใช้และคุณลักษณะต้องได้รับการยืนยันจากโรงงานที่จัดหาวัสดุพร้อมใบรับรองหรือหนังสือเดินทางที่เหมาะสม

วัสดุที่ไม่มีหนังสือเดินทางและใบรับรองสามารถใช้ได้หลังจากผ่านการทดสอบตาม GOST, TU และกฎเหล่านี้แล้วเท่านั้น

6. การใช้เพื่อการผลิตท่อส่งวัสดุที่ไม่ได้ระบุไว้ในกฎเหล่านี้ตลอดจนการใช้ในบางกรณีของวัสดุที่มีพารามิเตอร์การทำงานเกินขอบเขตที่กำหนดโดยกฎเหล่านี้จะต้องได้รับการอนุมัติในลักษณะที่กำหนดพร้อมกับ บริการดูแลการขุดและเทคนิคของรัฐของสหภาพโซเวียตหรือหน่วยงานกำกับดูแลหม้อไอน้ำที่เกี่ยวข้องตามความเหมาะสม

สาม. ข้อกำหนดการออกแบบสำหรับท่อ

ข้อกำหนดทั่วไป

36. องค์กรที่พัฒนาโครงการท่อส่งก๊าซมีหน้าที่รับผิดชอบในการเลือกรูปแบบท่อความเหมาะสมและความเป็นไปได้ของการออกแบบความถูกต้องของการคำนวณความแข็งแรงและการชดเชยการยืดตัวด้วยความร้อนการเลือกระบบการวางการระบายน้ำตลอดจนใน ทั่วไปสำหรับโครงการและการปฏิบัติตามข้อกำหนดของกฎเหล่านี้

ฮิต การเปลี่ยนแปลงการออกแบบทั้งหมดที่อาจเกิดขึ้นระหว่างการผลิตหรือการติดตั้งท่อจะต้องได้รับความเห็นชอบระหว่างองค์กรที่พัฒนาโครงการและองค์กรที่ร้องขอการเปลี่ยนแปลงการออกแบบ

38. การคำนวณความแรงของไอน้ำและท่อ น้ำร้อนจะต้องดำเนินการตาม "มาตรฐานสำหรับการคำนวณองค์ประกอบของหม้อไอน้ำเพื่อความแข็งแรง" ซึ่งได้รับอนุมัติจากการขุดและการกำกับดูแลด้านเทคนิคของสหภาพโซเวียต

39. การเชื่อมต่อชิ้นส่วนของท่อสามารถทำได้โดยใช้การเชื่อมและหน้าแปลน อนุญาตให้เชื่อมต่อช่องระบายอากาศ ฯลฯ โดยใช้การเชื่อมต่อแบบเกลียว

40. รัศมีการดัดของท่อ, ข้อต่อขยาย, ส่วนโค้งและองค์ประกอบท่ออื่น ๆ ที่คล้ายกันต้องไม่น้อยกว่าค่าต่อไปนี้:

ก) เมื่อดัดท่อด้วยการเติมทรายเบื้องต้นและให้ความร้อน - อย่างน้อย 3.5 เส้นผ่านศูนย์กลางภายนอกของท่อ

b) เมื่อดัดท่อด้วยเครื่องพิเศษโดยไม่ต้องเติมทรายในสภาวะเย็น - อย่างน้อย 4 เส้นผ่านศูนย์กลางภายนอกของท่อ

c) เมื่อดัดท่อด้วยรอยพับกึ่งลูกฟูก (ด้านหนึ่ง) โดยไม่ต้องเติมทรายพร้อมเครื่องทำความร้อน เตาแก๊ส- เส้นผ่านศูนย์กลางภายนอกท่ออย่างน้อย 2.5

ไม่อนุญาตให้มีการโค้งงอกึ่งลูกฟูกสำหรับท่อประเภท 1

d) สำหรับข้อศอกงอสูงชันโดยการวาดและการปั๊มร้อน - ไม่น้อยกว่าเส้นผ่านศูนย์กลางภายนอกของท่อ อนุญาตให้ติดตั้งข้อศอกโค้งงอสูงชันบนท่อประเภท 2a, 3 และ 4 อนุญาตให้โค้งงอท่อที่มีรัศมีน้อยกว่าที่ระบุไว้ในย่อหน้าได้ “a”, “b” และ “c” หากวิธีการดัดรับประกันว่าผนังบางลงไม่เกิน 15% ของความหนาที่ต้องการในการคำนวณ

41. หากมีการโค้งงอบนท่อ ระยะห่างจากแนวเชื่อมตามขวางที่ใกล้ที่สุดถึงจุดเริ่มต้นของการปัดเศษจะต้องไม่น้อยกว่าเส้นผ่านศูนย์กลางภายนอกของท่อและไม่น้อยกว่า 100 มม.

เมื่อติดตั้งข้อศอกโค้งสูงชัน (มาตรา 40 ย่อหน้า “g”) อนุญาตให้วางตำแหน่งของรอยเชื่อมที่จุดเริ่มต้นของการปัดเศษได้

ความยาวของส่วนตรงระหว่างรอยเชื่อมของสองโค้งที่อยู่ติดกันหรือข้อศอกงอสูงชันตลอดจนระหว่างรอยเชื่อมเมื่อทำการเชื่อมแทรกจะต้องมีอย่างน้อย 200 มม. สำหรับเส้นผ่านศูนย์กลางท่อระบุ 150 มม. ขึ้นไปและอย่างน้อย 100 มม. สำหรับเส้นผ่านศูนย์กลางท่อปกติสูงสุด 150 มม. อนุญาตให้เชื่อมข้อศอกที่โค้งงอสูงชันโดยไม่มีส่วนตรงระหว่างกัน

สำหรับท่อประเภทที่ 2 ย่อหน้า "a" ที่ 3 และ 4 เมื่อเนื่องจากการออกแบบท่อและเงื่อนไขการติดตั้งจึงไม่เป็นไปได้ที่จะใช้รัศมีการดัดท่อขั้นต่ำที่ระบุในศิลปะ 40 เช่นเดียวกับท่อประเภทเดียวกันที่มีเส้นผ่านศูนย์กลางมากกว่า 400 มม. อนุญาตให้ใช้ข้อศอกโค้ง ฯลฯ เชื่อมจากส่วนที่แยกของท่อและเหล็กแผ่นและสำหรับท่อประเภท 3 และ 4 นอกจากนี้ยังได้รับอนุญาตให้ผลิตไม้กางเขนแบบเชื่อม ส้อม และชิ้นส่วนที่มีรูปร่างอื่น ๆ

ท่อและวัสดุแผ่นที่ใช้ในการผลิตชิ้นส่วนรูปทรงที่ระบุจะต้องเป็นไปตามข้อกำหนดของมาตรา 7-11 ของกฎเหล่านี้

ข้อ 42 อุปกรณ์หล่อและฟอร์จและชิ้นส่วนรูปทรงที่ทำจากเหล็กโลหะผสมที่มีไว้สำหรับเชื่อมเข้ากับท่อจะต้องมีส่วนท่อเชื่อมในโรงงานที่มีความยาวอย่างน้อย 100 มม. โดยมีเส้นผ่านศูนย์กลางท่อระบุไม่เกิน 150 มม. และอย่างน้อย 200 มม. โดยมีเส้นผ่านศูนย์กลางท่อระบุมากกว่า 150 มม.

43. อนุญาตให้เชื่อมข้อต่อบนส่วนตรงของท่อโดยมีอัตราส่วนเส้นผ่านศูนย์กลางภายนอกของข้อต่อต่อเส้นผ่านศูนย์กลางภายนอกของท่อเท่ากับ 1 รวมถึงอนุญาตให้ใช้ทีเชื่อมจากท่อที่มีอัตราส่วนเส้นผ่านศูนย์กลางเท่ากัน หมวดหมู่ของท่อ

การออกแบบทีเชื่อมตลอดจนการเชื่อมอุปกรณ์เข้ากับท่อจะต้องจัดทำโดยการออกแบบและตรวจสอบโดยองค์กรออกแบบโดยใช้การคำนวณความแข็งแรง

44. ไม่อนุญาตให้เชื่อมอุปกรณ์ บอส ท่อระบายน้ำ ฯลฯ เข้ากับรอยเชื่อมท่อ

45. ต้องติดตั้งอุปกรณ์ในสถานที่ที่สะดวกสำหรับการบำรุงรักษาและซ่อมแซม ในกรณีที่จำเป็น ควรจัดให้มีบันไดและชานชาลา

46. วาล์วและวาล์วที่ต้องใช้แรงมากในการเปิดจะต้องติดตั้งบายพาสและไดรฟ์ทางกลหรือไฟฟ้า

การวางท่อ

47. ควรเลือกระยะห่างจากพื้นผิวด้านนอกของท่อฉนวนไปยังชิ้นส่วนคงที่ (ผนัง, คอลัมน์, อุปกรณ์ ฯลฯ ) โดยคำนึงถึงการเคลื่อนที่ของท่อที่เป็นไปได้เนื่องจากการยืดตัวด้วยความร้อนตลอดจนเงื่อนไขของการติดตั้งการซ่อมแซม และการบำรุงรักษาและไม่ควรน้อยกว่า 25 มม.

48. เมื่อวางท่อในช่องทาง (อุโมงค์) ความกว้างของทางเดินที่ชัดเจนต้องมีอย่างน้อย 500 มม. นับจากพื้นผิวด้านนอกของฉนวนท่อ ความสูงของทางเดินต้องมีอย่างน้อย 1800 มม. ในกรณีที่ติดตั้งฟิตติ้ง ความกว้างของช่องจะต้องเพียงพอต่อการดูแลรักษาที่สะดวก ในกรณีที่มีการวางท่อหลายท่อในช่องทางการวางตำแหน่งร่วมกันควรรับประกันความสะดวกในการซ่อมแซมและเปลี่ยนชิ้นส่วนแต่ละชิ้น

ข้อ 49. ห้องของช่องที่ไม่สามารถผ่านได้จะต้องมีขนาดเพียงพอที่จะให้บริการข้อต่อขยาย วาล์ว และอุปกรณ์อื่น ๆ ความกว้างขั้นต่ำของทางเดินด้านข้างต้องมีอย่างน้อย 500 มม. ความสูงของห้องต้องมีอย่างน้อย 1,800 มม.

50. ช่องทางผ่านจะต้องติดตั้งฟัก ระยะห่างระหว่างฟักไม่ควรเกิน 300 ม. ในแต่ละฟักภายในช่องต้องติดตั้งบันไดหรือฉากยึด

51. อนุญาตให้วางท่ออื่น ๆ (ท่อน้ำมันท่ออากาศ ฯลฯ ) ร่วมกับท่อประเภทที่ 2, 3 และ 4 ยกเว้นท่อที่มีสารระเหยที่มีฤทธิ์กัดกร่อนทางเคมีเป็นพิษและไวไฟ

ห้ามติดตั้งท่อส่งไอน้ำประเภท 1 ร่วมกับท่อส่งผลิตภัณฑ์

52. เมื่อไหร่ การติดตั้งใต้ดินท่อในพื้นที่จราจรความลึกของการวางจากพื้นผิวดินถึงด้านบนของโครงสร้างคลองควรมีอย่างน้อย 0.5 ม. ในกรณีที่จำเป็นอนุญาตให้วางคลองที่ความลึกน้อยกว่า 0.5 ม. โดยมีเงื่อนไขว่าโครงสร้างได้รับการเสริมกำลัง

53. เมื่อใช้เพื่อชดเชยการเลี้ยวของท่อตามธรรมชาติระหว่างการติดตั้งแบบไม่มีช่องสัญญาณจำเป็นต้องติดตั้งช่องที่ไม่สามารถผ่านได้ในส่วนที่เกี่ยวข้องของเส้นทาง (ที่ทางเลี้ยว)

ข้อ 54 ห้องสำหรับให้บริการท่อใต้ดินประเภท 1, 2 และ 3 ต้องมีอย่างน้อยสองช่องพร้อมบันไดหรือวงเล็บ ในห้องไปป์ไลน์ที่มีพื้นที่ภายในสูงถึง 2.5 ตร.ม. เช่นเดียวกับในห้องไปป์ไลน์ประเภทที่ 4 อนุญาตให้มีช่องเดียวได้

เมื่อติดตั้งอุปกรณ์เหล็กหล่อหรือตัวชดเชยเหล็กหล่อที่มีเส้นผ่านศูนย์กลางมากกว่า 150 มม. บนท่อห้องสำหรับการบำรุงรักษาจะต้องติดตั้งอย่างน้อยสองช่องโดยไม่คำนึงถึงพื้นที่ของห้อง

๕๕. ในการวางท่อทางอากาศผ่านถนนและทางเดิน ความสูงของท่อจากระดับพื้นดินถึงพื้นผิวด้านนอกของฉนวนต้องมีความสูงอย่างน้อย ๔.๕ เมตร เว้นแต่กรณีการวางผ่านรางรถไฟเมื่ออยู่ห่างจากรางรถไฟ ส่วนหัวถึงพื้นผิวด้านนอกของฉนวนต้องมีระยะอย่างน้อย 6 เมตร

56. ในทุกกรณีที่ระยะห่างจากจุดด้านล่างของฉนวนท่อถึงระดับพื้นดินน้อยกว่า 1.8 ม. จะต้องจัดให้มีวิธีพิเศษและบันไดเปลี่ยนผ่านสำหรับทางเดินของผู้คน

ข้อ 57. ท่อส่งไอน้ำแนวนอนต้องวางด้วยความลาดเอียงอย่างน้อย 0.001 พร้อมติดตั้งระบบระบายน้ำ

การชดเชยการขยายตัวทางความร้อนเมื่อวางท่อ

58. แต่ละส่วนของไปป์ไลน์ระหว่างส่วนรองรับคงที่จะต้องได้รับการออกแบบเพื่อชดเชยการยืดตัวจากความร้อน

การชดเชยการขยายตัวทางความร้อนสามารถทำได้ทั้งโดยการชดเชยตัวเองและโดยการติดตั้งตัวชดเชย

59. อนุญาตให้ใช้ตัวชดเชยประเภทต่อไปนี้:

ก) งอรูปตัวยู รูปพิณ ฯลฯ จากท่อสำหรับแรงดันและอุณหภูมิโดยรอบ

b) สำหรับท่อประเภท 2, 3 และ 4 อนุญาตให้ใช้ข้อต่อขยายรูปตัว U โดยมีข้อศอกเชื่อมจากส่วนต่าง ๆ เช่นเดียวกับท่อโค้งงอสูงชันที่มีคุณภาพเดียวกันกับส่วนตรง

c) ซีลต่อมเหล็กออกแบบพิเศษสำหรับแรงกดดันสูงถึง 16 ati;

d) เลนส์ - สูงถึง 7 ati;

e) บรรจุกล่องเหล็กหล่อ

60. เมื่อติดตั้งแล้ว ต้องยืดข้อต่อขยายตามจำนวนที่ระบุในการออกแบบ

61. ต้องติดตั้งตัวชดเชยรูปตัวยูและรูปพิณในแนวนอน หากไม่มีพื้นที่ที่จำเป็นสำหรับการติดตั้งดังกล่าว อนุญาตให้ติดตั้งตัวชดเชยในแนวตั้งหรือตำแหน่งเอียงโดยให้บานพับขึ้นหรือลงขณะติดตั้งอุปกรณ์ระบายน้ำ

62. อุปกรณ์เหล็กหล่อที่ติดตั้งจะต้องได้รับการปกป้องจากความเค้นดัด

การยึดท่อ

63. โครงสร้างรองรับท่อและไม้แขวนเสื้อ (ยกเว้นสปริง) จะต้องได้รับการออกแบบสำหรับการรับน้ำหนักในแนวตั้งจากน้ำหนักของท่อที่เติมน้ำและหุ้มด้วยฉนวนและนอกจากนี้สำหรับการรองรับคงที่สำหรับแรงที่เกิดจากความร้อน ความผิดปกติของท่อ

64. สามารถคำนวณการรองรับท่อได้โดยไม่ต้องคำนึงถึงน้ำหนักของน้ำ ในกรณีนี้ ต้องมีข้อกำหนดในการใช้อุปกรณ์ความปลอดภัยพิเศษเพื่อขนถ่ายส่วนรองรับระหว่างการทดสอบไฮดรอลิก

65. การรองรับคงที่จะต้องอยู่ตามเงื่อนไขของการชดเชยตัวเองของท่อและขึ้นอยู่กับแรงที่ส่งไปยังท่อในกรณีโหลดที่ไม่พึงประสงค์ที่สุด

ท่อระบายน้ำ

66. การเทท่อจะต้องดำเนินการที่จุดต่ำสุดของแต่ละส่วนของท่อที่ถูกตัดการเชื่อมต่อโดยวาล์วผ่านอุปกรณ์ระบายน้ำ หากต้องการไล่อากาศออก ต้องติดตั้งช่องระบายอากาศที่จุดสูงสุดของท่อ

67. ท่อไอน้ำทุกส่วนที่สามารถตัดการเชื่อมต่อได้โดยอุปกรณ์ปิดจะต้องติดตั้งที่จุดสิ้นสุดด้วยข้อต่อที่มีวาล์วและที่ความดันสูงกว่า 22 ati โดยมีข้อต่อและวาล์วสองตัวที่เรียงตามลำดับ - ปิด ปิดและวาล์วควบคุม (ระบายน้ำ) ท่อไอน้ำสำหรับแรงดันที่กำหนด PN 200 ขึ้นไปจะต้องมีข้อต่อที่มีวาล์วปิด วาล์วควบคุม (ท่อระบายน้ำ) และแหวนรองปีกผีเสื้อที่อยู่ในอนุกรม ในกรณีที่ส่วนของท่อส่งไอน้ำได้รับความร้อนทั้งสองทิศทาง ควรเป่าลมที่ปลายทั้งสองด้านของท่อไอน้ำ

การออกแบบท่อระบายน้ำจะต้องมีความเป็นไปได้ในการตรวจสอบการทำงานในขณะที่ท่อกำลังอุ่นเครื่อง

68. จุดปลายล่างของท่อไอน้ำและจุดโค้งล่างจะต้องติดตั้งอุปกรณ์เป่า

69. องค์กรออกแบบกำหนดตำแหน่งของจุดระบายน้ำในส่วนแนวนอนของท่อไอน้ำรวมถึงการออกแบบอุปกรณ์ระบายน้ำในท่อ

70. การกำจัดคอนเดนเสทอย่างต่อเนื่องโดยใช้กับดักการควบแน่นหรืออุปกรณ์อื่น ๆ เป็นสิ่งจำเป็นสำหรับท่อไอน้ำอิ่มตัวและส่วนทางตันของท่อไอน้ำร้อนยวดยิ่ง

สำหรับเครือข่ายการให้ความร้อน จำเป็นต้องกำจัดคอนเดนเสทอย่างต่อเนื่องที่จุดต่ำสุดของเส้นทางโดยไม่คำนึงถึงสถานะของไอน้ำ

IV. ผลิตและติดตั้งท่อ

มาตรา 71 การผลิตท่อจะต้องดำเนินการให้สอดคล้องกับการออกแบบและกฎเหล่านี้ การเบี่ยงเบนจากโครงการจะต้องได้รับการตกลงกับองค์กรออกแบบที่พัฒนาโครงการไปป์ไลน์

72. องค์กรติดตั้งมีหน้าที่ตรวจสอบการมีใบรับรองแสตมป์และเครื่องหมายบนท่อและวัสดุอื่น ๆ ทั้งหมดที่ใช้ในการผลิตท่อที่มาถึงสถานที่ติดตั้ง

73. รอยต่อรอยของท่อต้องอยู่ห่างจากขอบของส่วนรองรับอย่างน้อย 50 มม.

74. ห้ามมิให้ดัดท่อเหล็กคาร์บอนแบบร้อนที่อุณหภูมิต่ำกว่า 700° และให้ความร้อนสูงกว่า 1,000° และห้ามให้ความร้อนแก่ท่อเหล็กโลหะผสมที่อุณหภูมิต่ำกว่า 800° จำเป็นต้องมีการบำบัดความร้อนของท่อโลหะผสมหลังการดัด

ข้อ 75. ต้องประกอบส่วนรองรับแบบเคลื่อนย้ายได้และที่แขวนท่อโดยคำนึงถึงการขยายตัวทางความร้อนของท่อ

76. ต้องเลื่อนแคลมป์ระบบกันสะเทือนของไปป์ไลน์กับตำแหน่งแนวตั้งของแกนโดยครึ่งหนึ่งของการขยายตัวทางความร้อนของท่อในทิศทางตรงกันข้ามกับการเคลื่อนที่ระหว่างการยืดตัวด้วยความร้อน

77. เมื่อติดตั้งบนส่วนรองรับท่อและไม้แขวนเสื้อ จะต้องขันสปริงให้แน่นตามคำแนะนำในรูปวาด ในระหว่างการติดตั้งและการทดสอบไฮดรอลิกของไปป์ไลน์ สปริงจะต้องถูกขนถ่ายโดยอุปกรณ์ตัวเว้นระยะ

78. เมื่อติดตั้งไดรฟ์เข้ากับข้อต่อท่อควรตรวจสอบให้แน่ใจว่า: ก) มู่เล่สำหรับการควบคุมแบบแมนนวลเปิดข้อต่อทวนเข็มนาฬิกาและปิดตามเข็มนาฬิกา; b) ช่องที่ตัวบ่งชี้การเปิดวาล์วเคลื่อนที่ไม่ได้จำกัดการเคลื่อนที่ในตำแหน่งที่รุนแรง ในระดับตัวบ่งชี้ตำแหน่งเปิดสุดของวาล์วจะต้องทำเครื่องหมายด้วยคำจารึกที่ลบไม่ออก

79. ความตึงความเย็นของท่อหากได้รับการออกแบบให้สามารถทำได้หลังจาก: ก) การยึดส่วนรองรับคงที่ครั้งสุดท้ายที่ส่วนท้ายของส่วนซึ่งจำเป็นต้องดำเนินการรับแรงเย็น; b) การติดตั้งส่วนรองรับขั้นสุดท้ายทั้งหมดระหว่างส่วนรองรับคงที่ที่ระบุ c) การเชื่อมและการรักษาความร้อนของรอยเชื่อม (ถ้าจำเป็น) ในพื้นที่ระหว่างส่วนรองรับคงที่

V. การเชื่อมท่อ

ข้อกำหนดทั่วไป

80. ในการผลิตและติดตั้งท่อและส่วนประกอบต่างๆ อนุญาตให้ใช้วิธีการเชื่อมทางอุตสาหกรรมทั้งหมดเพื่อให้มั่นใจในคุณภาพของรอยเชื่อมตามข้อกำหนดของกฎเหล่านี้

กระบวนการทางเทคโนโลยีของการเชื่อมและขั้นตอนการควบคุมตลอดจนโหมดและวิธีการรักษาความร้อนของรอยเชื่อม (ถ้าจำเป็น) จะต้องได้รับการกำหนดโดยคำแนะนำการผลิตที่เกี่ยวข้องซึ่งพัฒนาโดยผู้ผลิตหรือองค์กรติดตั้ง

81. ช่างเชื่อมที่ผ่านการทดสอบตามกฎสำหรับการทดสอบช่างเชื่อมไฟฟ้าและช่างเชื่อมแก๊สที่ได้รับอนุมัติจากการขุดและการควบคุมทางเทคนิคของรัฐสหภาพโซเวียตจะได้รับอนุญาตให้ดำเนินงานเชื่อมในการผลิตและติดตั้งท่อ

การตรวจสอบรอยเชื่อม

100. องค์กรควบคุมการเชื่อมจะต้องรับประกันการตรวจสอบคุณภาพของรอยเชื่อมอย่างเป็นระบบตามข้อกำหนดของกฎเหล่านี้ GOST และ คำแนะนำการผลิต.

101. นอกเหนือจากการควบคุมระหว่างการผลิตและการติดตั้งท่อแล้ว การควบคุมคุณภาพของรอยเชื่อมควรดำเนินการโดยใช้วิธีการต่อไปนี้ตาม GOST 3242-54, 6996-54, 7512-55 และคำแนะนำของ กระทรวงการก่อสร้างโรงไฟฟ้าในการควบคุมคุณภาพอัลตราโซนิกของรอยเชื่อมของท่อส่งก๊าซของโรงไฟฟ้า: ก) การตรวจสอบภายนอกของรอยเชื่อมทั้งหมดของผลิตภัณฑ์; b) การทดสอบทางกลของตัวอย่างที่ตัดจากข้อต่อควบคุมหรือข้อต่อเชื่อมของผลิตภัณฑ์ c) การตรวจสอบทางโลหะวิทยาของตัวอย่างที่ตัดจากข้อต่อควบคุมหรือรอยเชื่อมของผลิตภัณฑ์ d) การตรวจจับข้อบกพร่องล้ำเสียง e) การสแกนรอยเชื่อมของผลิตภัณฑ์ด้วยรังสีเอกซ์หรือรังสีแกมมา f) การทดสอบไฮดรอลิกของผลิตภัณฑ์

102. รอยเชื่อมของท่อแต่ละเส้นที่ผลิตในโรงงานหรือสภาพแวดล้อมการติดตั้งจะต้องมีเครื่องหมายของช่างเชื่อม

การทดสอบการควบคุมทุกประเภทอยู่ภายใต้เอกสารประกอบที่เหมาะสม

การตรวจสอบรอยเชื่อมภายนอก

103. การตรวจสอบภายนอกของตะเข็บเชื่อมจะดำเนินการเพื่อระบุข้อบกพร่องภายนอกต่อไปนี้: ขาดการเจาะ, ความหย่อนคล้อย, การเผาไหม้, หลุมอุกกาบาตที่ไม่ได้เชื่อม, รอยตัด, รอยแตกในตะเข็บหรือในบริเวณที่ได้รับความร้อน, ความพรุน, การกระจัดขององค์ประกอบที่เชื่อม, การแตกหักของ แกนท่อที่ตำแหน่งของรอยต่อตลอดจนตรวจสอบรูปร่างและขนาดของรอยเชื่อมที่ถูกต้องและความสอดคล้องกับแบบมาตรฐานข้อกำหนดทางเทคนิคหรือมาตรฐานสำหรับผลิตภัณฑ์ที่เชื่อม

104. การตรวจสอบรอยเชื่อมดำเนินการตาม GOST 3242-54 โดยใช้เครื่องมือวัดปกติและพิเศษ

ก่อนการตรวจสอบ ตะเข็บเชื่อมและพื้นผิวที่อยู่ติดกันของโลหะฐานที่มีความกว้างอย่างน้อย 200 มม. ทั้งสองด้านของตะเข็บจะต้องทำความสะอาดจากตะกรันและสารปนเปื้อนอื่น ๆ ที่ทำให้การตรวจสอบยาก

105. การประเมินคุณภาพการเชื่อมโดยการตรวจสอบภายนอกจะต้องดำเนินการตามข้อกำหนดของกฎเหล่านี้ เงื่อนไขทางเทคนิค หรือคำแนะนำในการผลิต

การทดสอบทางกลของรอยเชื่อม

106. การทดสอบทางกลของรอยเชื่อมจะดำเนินการเพื่อตรวจสอบความแข็งแรงและความเหนียว

107. การทดสอบทางกลประเภทบังคับ ได้แก่ ก) การทดสอบแรงดึง; b) การทดสอบการโค้งงอ; ค) การทดสอบแรงกระแทก

การทดสอบแรงกระแทกเป็นสิ่งจำเป็นเมื่อเชื่อมท่อประเภท 1 และ 2 “b” ที่มีความหนาของผนังขององค์ประกอบเชื่อมตั้งแต่ 12 มม. ขึ้นไป

108. เพื่อควบคุมคุณภาพของรอยเชื่อมของท่อและชิ้นส่วนพร้อมกับการเชื่อมของท่อช่างเชื่อมแต่ละคนจะต้องเชื่อมข้อต่อควบคุมจำนวน 1% สำหรับเกรดคาร์บอนและเหล็กกล้าโลหะผสมต่ำและ 2% สำหรับ เกรดเหล็กออสเทนนิติกของจำนวนข้อต่อท่อหรือหน้าแปลนชนิดเดียวกันทั้งหมดที่เชื่อมโดยเขา แต่มีข้อต่อควบคุมอย่างน้อยหนึ่งข้อต่อ

การศึกษาทางโลหะวิทยา

122. การตรวจสอบทางโลหะวิทยามีวัตถุประสงค์เพื่อตรวจสอบความต่อเนื่องทางกายภาพของรอยเชื่อม ระบุรอยแตก รูพรุน โพรง ขาดการเจาะ การรวมตะกรันตลอดจนการสร้างลักษณะโครงสร้างของโลหะในโซนหลัก (การเปลี่ยนแปลง อิทธิพลทางความร้อน) การตรวจสอบทางโลหะวิทยาเป็นสิ่งจำเป็นสำหรับท่อที่อยู่ในประเภท 1 และ 2 “b”

การเอ็กซ์เรย์และแกมมากราฟี และการตรวจจับข้อบกพร่องล้ำเสียง

129. สิ่งต่อไปนี้อาจได้รับรังสีแกมมาหรือรังสีเอกซ์:

ก) รอยเชื่อมของท่อประเภท 1 และ 2 “b” จำนวน 5% ของจำนวนข้อต่อการผลิตทั้งหมดของท่อที่มีเส้นผ่านศูนย์กลางภายนอกมากกว่า 108 มม. เชื่อมโดยช่างเชื่อมแต่ละคน แต่ไม่น้อยกว่าหนึ่งข้อต่อสำหรับแต่ละ ช่างเชื่อม;

b) รอยเชื่อมชนของอุปกรณ์ที่ผลิตตามข้อ กฎข้อ 43 เหล่านี้สำหรับท่อประเภท 1 “c”, “d” และ 2 “b” ที่มีเส้นผ่านศูนย์กลางภายนอกมากกว่า 108 มม. ในกรณีนี้จะต้องสแกนตะเข็บตลอดความยาว

c) การเชื่อมตะเข็บของอุปกรณ์เข้ากับท่อประเภท 1 “c”, “d” และ 2 “b” ที่มีเส้นผ่านศูนย์กลางภายนอกมากกว่า 108 มม. โดยมีอัตราส่วนของเส้นผ่านศูนย์กลางภายนอกเกิน 0.6

แทนที่จะสแกนรอยเชื่อมชนของท่อที่ทำจากคาร์บอนและเหล็กกล้าโลหะผสมต่ำของคลาสเพอร์ไลต์ ที่มีความหนาของผนัง 15 มม. ขึ้นไป อนุญาตให้ตรวจจับข้อบกพร่องด้วยคลื่นเสียงความถี่สูง

130. รอยเชื่อมชนจะถูกปฏิเสธหากพบข้อบกพร่องต่อไปนี้เมื่อตรวจสอบด้วยรังสีเอกซ์หรือรังสีแกมมา:

ก) รอยแตกทุกขนาดและทิศทาง

b) ขาดการเจาะตามหน้าตัดของตะเข็บ;

ค) ขาดการเจาะที่ด้านบนของตะเข็บในข้อต่อที่สามารถเชื่อมได้เพียงด้านเดียวโดยไม่มีแผ่นรอง โดยมีความลึกมากกว่า 15% ของความหนาของผนัง ถ้าไม่เกิน 20 มม. และมากกว่า 3 มม. - มีความหนาของผนังมากกว่า 20 มม.

d) การรวมตะกรันหรือเปลือกตาม gr. A และ B GOST 7512-55 ขนาดของความลึกของตะเข็บมากกว่า 10% ของความหนาของผนังหากไม่เกิน 20 มม. และมากกว่า 3 มม. โดยมีความหนาของผนังมากกว่า 20 มม.

e) การรวมตะกรันที่อยู่ในโซ่หรือเส้นทึบตามแนวตะเข็บตามกลุ่ม B ของ GOST 7512-55 ที่มีความยาวรวมมากกว่า 200 มม. ต่อตะเข็บ 1 ม.

f) รูพรุนของก๊าซที่อยู่ในรูปแบบของตารางต่อเนื่อง

g) การสะสมของรูพรุนก๊าซในแต่ละส่วนของตะเข็บตามกลุ่ม B ของ GOST 7512-55 มากกว่า 5 ชิ้น ต่อพื้นที่ตะเข็บ 1 ตารางเซนติเมตร

131. หากผลการเอ็กซ์เรย์ไม่เป็นที่น่าพอใจ ให้ทำการเอ็กซ์เรย์สองเท่าของจำนวนข้อต่อ หากการเอ็กซ์เรย์เพิ่มเติมเผยให้เห็นข้อบกพร่องที่ไม่สามารถยอมรับได้ ข้อต่อท่อทั้งหมดที่เชื่อมโดยช่างเชื่อมนี้จะถูกเอ็กซเรย์

การทดสอบไฮดรอลิกขององค์ประกอบท่อเชื่อม

132. การทดสอบไฮดรอลิกขององค์ประกอบท่อเชื่อมดำเนินการเพื่อตรวจสอบความแข็งแรงและความแน่นของรอยเชื่อม

133. ส่วนประกอบท่อบล็อกและองค์ประกอบรอยแต่ละชิ้นจะต้องได้รับการทดสอบไฮดรอลิกด้วยแรงดันทดสอบ:

ก) บล็อกหน่วยของท่อส่งไอน้ำและท่อน้ำร้อน - 1.25 แรงดันใช้งาน

b) องค์ประกอบรอยของท่อ (ตัวชดเชย, ข้อศอกและอุปกรณ์อื่น ๆ ) - แรงดันตาม GOST 356-52

การตรวจสอบทางเทคนิคของท่อ

143. ท่อภายใต้กฎเหล่านี้ต้องได้รับการตรวจสอบทางเทคนิคก่อนนำไปใช้งานและระหว่างการปฏิบัติงาน: การตรวจสอบภายนอกและการทดสอบไฮดรอลิก

ท่อส่งหม้อไอน้ำของโรงไฟฟ้านอกเหนือจากการตรวจสอบประเภทที่กำหนดจะต้องได้รับการตรวจสอบภายในระหว่างการดำเนินการ

144. การตรวจสอบทางเทคนิคของท่อจะต้องดำเนินการโดยฝ่ายบริหารด้านเทคนิคขององค์กรภายในระยะเวลาต่อไปนี้:

ก) การตรวจสอบท่อภายนอกทุกประเภท - อย่างน้อยปีละครั้ง

b) การตรวจสอบภายนอกและการทดสอบไฮดรอลิกของท่อที่ไม่ต้องลงทะเบียน - ก่อนนำไปใช้งานหลังการติดตั้ง หลังการซ่อมแซมที่เกี่ยวข้องกับการเชื่อมข้อต่อ ตลอดจนเมื่อเริ่มเดินท่อเหล่านี้หลังจากอยู่ในสถานะอนุรักษ์มานานกว่าสองครั้ง ปี;

c) การตรวจสอบภายในท่อป้อนของหม้อไอน้ำของโรงไฟฟ้าที่ไม่ได้รับการจดทะเบียน - อย่างน้อยหนึ่งครั้งทุกสามปี

145. ท่อที่ลงทะเบียนนอกเหนือจากการตรวจสอบทางเทคนิคที่ดำเนินการโดยฝ่ายบริหารด้านเทคนิคแล้วจะต้องได้รับการตรวจสอบทางเทคนิคโดยวิศวกรผู้ควบคุม (ผู้ตรวจสอบ) ภายในระยะเวลาต่อไปนี้:

ก) การตรวจสอบภายนอกอย่างน้อยหนึ่งครั้งทุกสามปี

b) การตรวจสอบภายนอกและการทดสอบไฮดรอลิกก่อนเริ่มใช้งานท่อที่ติดตั้งใหม่

c) การตรวจสอบภายนอกและการทดสอบไฮดรอลิกหลังการซ่อมแซมที่เกี่ยวข้องกับข้อต่อการเชื่อมตลอดจนเมื่อเริ่มเดินท่อหลังจากอยู่ในสถานะอนุรักษ์มานานกว่าสองปี

d) การตรวจสอบภายในของท่อจ่ายของหม้อไอน้ำของโรงไฟฟ้า ยกเว้นที่ระบุไว้ในศิลปะ 144 หน้า “c” - อย่างน้อยหนึ่งครั้งทุกสามปี

146. การตรวจสอบท่อภายนอกที่วางอย่างเปิดเผยหรือผ่านช่องทางสามารถทำได้โดยไม่ต้องถอดฉนวนออก

การตรวจสอบภายนอกของท่อเมื่อวางในช่องที่ไม่ผ่านหรือเมื่อวางโดยไม่มีช่องจะดำเนินการโดยการเปิดดินของแต่ละส่วนและถอดฉนวนออกอย่างน้อยทุก ๆ สองกิโลเมตรของความยาวท่อ

วิศวกรตรวจสอบ (ผู้ตรวจสอบ) หากมีข้อสงสัยเกี่ยวกับสภาพของผนังหรือรอยเชื่อมของท่ออาจจำเป็นต้องถอดฉนวนออกบางส่วนหรือทั้งหมด

147. ท่อที่ติดตั้งใหม่จะต้องได้รับการตรวจสอบจากภายนอกและทดสอบไฮดรอลิกก่อนใช้ฉนวน สำหรับท่อไม่มีรอยต่ออนุญาตให้ทำการตรวจสอบภายนอกและการทดสอบไฮดรอลิกด้วยฉนวนที่ใช้ ในกรณีนี้ ข้อต่อเชื่อมและการเชื่อมต่อหน้าแปลนจะต้องไม่เป็นฉนวนและสามารถตรวจสอบได้

148. การทดสอบท่อไฮดรอลิกสามารถทำได้เฉพาะหลังจากเสร็จสิ้นงานเชื่อมทั้งหมดรวมถึงการบำบัดความร้อนตลอดจนหลังการติดตั้งและการยึดส่วนรองรับและไม้แขวนขั้นสุดท้าย

149. การทดสอบไฮดรอลิกของท่อที่ประกอบจะต้องดำเนินการด้วยแรงดันทดสอบเท่ากับ 1.25 แรงดันใช้งาน เรือที่เป็นส่วนหนึ่งของท่อจะถูกทดสอบที่ความดันเดียวกันกับท่อ

150. สำหรับท่อป้อน แรงดันใช้งานถือเป็นแรงดันที่ปั๊มป้อนสามารถพัฒนาได้เมื่อปิดวาล์ว

151. ต้องรักษาแรงดันทดสอบในระหว่างการทดสอบไฮดรอลิกของท่อเป็นเวลา 5 นาที หลังจากนั้นจะต้องลดแรงดันลงเหลือแรงดันใช้งาน ที่ความดันใช้งานจะมีการตรวจสอบท่อและเชื่อมด้วยค้อนที่มีน้ำหนักไม่เกิน 1.5 กก.

ผลการทดสอบไฮดรอลิกถือว่าน่าพอใจหากในระหว่างการทดสอบไม่มีแรงดันตกบนเกจวัดความดัน ไม่พบร่องรอยของการแตก รั่ว หรือเกิดฝ้าในรอยเชื่อม ท่อ ตัววาล์ว ฯลฯ

152. การทดสอบไฮดรอลิกเมื่อตรวจสอบคุณภาพของรอยต่อเชื่อมของท่อไอน้ำหรือท่อจ่ายกับท่อหลักที่มีอยู่หากมีวาล์วปิดเพียงวาล์วเดียวระหว่างพวกเขาซึ่งติดตั้งระหว่างการเชื่อมสามารถเปลี่ยนได้โดยการสแกนข้อต่อนี้ด้วย X -รังสีหรือรังสีแกมมา

153. การทดสอบท่อไฮดรอลิกจะต้องดำเนินการที่อุณหภูมิแวดล้อมเป็นบวก ที่อุณหภูมิแวดล้อมติดลบ อนุญาตให้เปลี่ยนการทดสอบไฮดรอลิกด้วยการทดสอบแบบนิวแมติกที่มีแรงดันทดสอบเดียวกันกับในระหว่างการทดสอบไฮดรอลิก

ต้องใช้ความระมัดระวังในระหว่างการทดสอบนิวแมติก

ห้ามแตะท่อภายใต้ความกดดันระหว่างการทดสอบด้วยลม

154. การตรวจสอบภายในของท่อจ่ายที่มีการเชื่อมต่อแบบหน้าแปลนโดยมีวัตถุประสงค์เพื่อตรวจสอบสภาพของพื้นผิวภายในนั้นดำเนินการคัดเลือกในสถานที่ที่เสี่ยงต่อการกัดกร่อนมากที่สุด (ส่วนของท่อจ่ายระหว่างวาล์วหลักและ เช็ควาล์ว, ส่วนทางตัน, ข้อต่อ ฯลฯ) โดยการตัดการเชื่อมต่อ การเชื่อมต่อหน้าแปลนและตรวจสอบพื้นผิวด้านในด้วยโคมไฟและกระจก ในระหว่างการตรวจสอบท่อจ่ายภายในแต่ละครั้ง ฝ่ายบริหารจะต้องตรวจสอบอุปกรณ์และตัวยึด

ท่อจ่ายแบบเชื่อมที่ไม่มีการเชื่อมต่อแบบหน้าแปลนต้องได้รับการตรวจสอบโดยการเจาะท่อในส่วนแยกตามคำสั่งของผู้ดำเนินการตรวจสอบ การสแกนรังสีแกมมา การทดสอบอัลตราซาวนด์ ฯลฯ

การควบคุมดูแลและบำรุงรักษาท่อ

160. การบริหารงานขององค์กรที่เป็นเจ้าของไปป์ไลน์มีหน้าที่ต้องบำรุงรักษาไปป์ไลน์ตามข้อกำหนดของกฎเหล่านี้เพื่อให้มั่นใจในความปลอดภัยของการบริการและความน่าเชื่อถือของการดำเนินงาน

161. เพื่อควบคุมสภาพของไปป์ไลน์และความปลอดภัยของการบำรุงรักษาผู้บริหารขององค์กรจะต้องแต่งตั้งตามคำสั่งขององค์กรผู้รับผิดชอบซึ่งมีคุณสมบัติทางเทคนิคที่เหมาะสมและประสบการณ์เชิงปฏิบัติ นามสกุลชื่อและนามสกุลของผู้รับผิดชอบและลายเซ็นของเขาจะต้องมีอยู่ในหนังสือเดินทางไปป์ไลน์

162. การบำรุงรักษาท่อควรได้รับความไว้วางใจให้กับบุคคลที่ผ่านการฝึกอบรมในโปรแกรมขั้นต่ำทางเทคนิคและคุ้นเคยกับโครงร่างท่อ ความรู้ของบุคลากรบริการจะต้องได้รับการตรวจสอบโดยฝ่ายบริหารองค์กร

163. การนำไปป์ไลน์ไปใช้งานและบำรุงรักษาจะต้องดำเนินการตามคำแนะนำที่ได้รับอนุมัติจากฝ่ายบริหารขององค์กร

164. ในห้องหม้อไอน้ำและห้องอื่น ๆ ที่มีท่อจะต้องติดแผนภาพท่อในสีธรรมดาและคำแนะนำในการสตาร์ทและบำรุงรักษาท่อในสถานที่ที่มองเห็นได้ วาล์วปิดและวาล์วประตูจะต้องมีลูกศรที่มองเห็นได้ชัดเจนซึ่งระบุทิศทางการหมุนของมู่เล่ของอุปกรณ์ปิด (ไปทางปิด "3" ไปทางเปิด "O") และทิศทางการเคลื่อนที่ของตัวกลาง

165. เพื่อป้องกันอุบัติเหตุที่เกี่ยวข้องกับการแทรกซึมของก๊าซไวไฟเข้าไปในช่องและห้องของเครือข่ายทำความร้อนตลอดจนเพื่อขจัดอุบัติเหตุกับบุคลากรจำเป็นต้องมี:

ก) ในพื้นที่ที่มีมลพิษจากก๊าซของเครือข่ายทำความร้อนตรวจสอบให้แน่ใจว่ามีความเป็นไปได้ในการระบายอากาศของช่องและห้อง

b) ก่อนเข้าไปในห้องและช่องที่อาจเกิดก๊าซ ให้ระบายอากาศ

c) การเยี่ยมชมห้องขังควรดำเนินการโดยบุคคลอย่างน้อยสองคน

d) เมื่อใช้งานเครือข่ายอันตรายของแก๊ส ให้ใช้เฉพาะแหล่งกำเนิดแสงที่ปลอดภัยเพื่อให้แสงสว่างในห้อง

e) หากจำเป็นต้องเข้าไปในห้องอย่างเร่งด่วนก่อนที่ก๊าซจะถูกกำจัดออกไปทุกคนที่ลงมาจะต้องสวมหน้ากากป้องกันแก๊สพิษโดยต้องนำปลายด้านหนึ่งออกมา ห้ามใช้หน้ากากกรองแก๊ส

มาตรา 166 เพื่อป้องกันอุบัติเหตุของท่อส่งไอน้ำที่ทำงานที่อุณหภูมิ 450° ขึ้นไปเนื่องจากการเสียรูปตกค้างที่เกิดจากการคืบของโลหะท่อตลอดจนเนื่องจากความไม่แน่นอนของโครงสร้าง เจ้าของท่อส่งไอน้ำมีหน้าที่ต้องสร้างความระมัดระวังและ การตรวจสอบการเจริญเติบโตของการเสียรูปที่เหลือและการเปลี่ยนแปลงโครงสร้างของโลหะอย่างเป็นระบบ

การสังเกต การควบคุมการวัด และการตัดจะต้องดำเนินการตามคำแนะนำของกระทรวงโรงไฟฟ้าในการตรวจสอบการเปลี่ยนแปลงการคืบและโครงสร้างของโลหะของท่อส่งไอน้ำและเครื่องทำความร้อนยิ่งยวด

บทความยอดนิยม

มาตรฐานทางเทคนิค

บริษัท ร่วมเปิดหุ้นรัสเซีย

พลังงานและไฟฟ้า "UES แห่งรัสเซีย"

คู่มือมาตรฐาน (ต่อไปนี้จะเรียกว่าคู่มือ) สำหรับการทำงานของท่อไอน้ำและน้ำร้อนของโรงไฟฟ้าพลังความร้อนประกอบด้วยข้อกำหนดทางเทคนิคและองค์กรที่มุ่งสร้างความมั่นใจในการทำงานที่ปลอดภัยและมีประสิทธิภาพของท่อส่งก๊าซของโรงไฟฟ้าพลังความร้อน

คู่มือนี้มีไว้เพื่อใช้โดยองค์กรที่ดำเนินการ บำรุงรักษา ปรับแต่ง และซ่อมแซมอุปกรณ์ในโรงไฟฟ้าพลังความร้อน

1 พื้นที่ใช้งาน

1.1. คู่มือนี้ใช้กับท่อส่งหลัก (รหัส OKP 31 1311, 31 1312) ของโรงไฟฟ้าพลังความร้อน รวมถึงท่อส่งประเภท I และ II ตามการจำแนกประเภทด้านล่าง

ตารางที่ 1

1.2. ฝ่ายบริหารกำหนดขั้นตอน กฎ และตัวชี้วัดทางเทคนิคเพื่อจัดระเบียบการทำงานอย่างมีประสิทธิภาพของอุปกรณ์ที่โรงไฟฟ้าพลังความร้อน ในขณะเดียวกันก็มั่นใจในความน่าเชื่อถือและความปลอดภัย

1.3. คู่มือนี้กำหนดพื้นฐานวิธีการตลอดจนข้อกำหนดด้านเทคนิคและองค์กรขั้นต่ำที่จำเป็นเมื่อพัฒนาคำแนะนำการผลิตสำหรับอุปกรณ์เฉพาะของโรงไฟฟ้าพลังความร้อน

2.3. GPP: วาล์วไอน้ำหลัก

2.4. GI: การทดสอบไฮดรอลิก

2.5. ฉัน: คำแนะนำ

2.6. IPU: อุปกรณ์นิรภัยแบบพัลส์

2.13. วาล์วปิด: วาล์วปิดเพื่อความปลอดภัย;

2.14. PC: วาล์วนิรภัย

2.15. ROW: หน่วยลดความเย็น

2.16. RD: เอกสารคำแนะนำ

2.17. Rostekhnadzor: บริการของรัฐบาลกลางเพื่อการกำกับดูแลสิ่งแวดล้อม เทคโนโลยี และนิวเคลียร์

2.18. RTM: เนื้อหาทางเทคนิคที่แนะนำ

2.19. SO: มาตรฐานองค์กร

2.20. SRM: การรวบรวมเอกสารแนวทาง

2.21. TI: คำแนะนำมาตรฐาน

2.22. R: คู่มือมาตรฐาน

2.23. TPP: โรงไฟฟ้าพลังความร้อน

2.24. ค: หนังสือเวียน

2.25. ง y: เส้นผ่านศูนย์กลางที่กำหนด

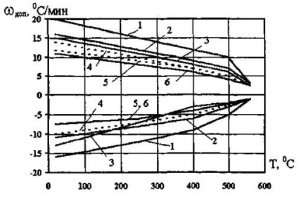

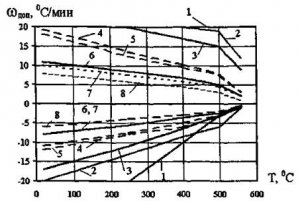

2.26. w เพิ่มเติม: อัตราการทำความร้อนที่อนุญาตของท่อ

3. องค์กรของการดำเนินงานไปป์ไลน์

3.1. การจัดการขององค์กรเจ้าของที่ดำเนินการไปป์ไลน์มีหน้าที่รับผิดชอบในการทำงานอย่างปลอดภัยของไปป์ไลน์ติดตามการดำเนินงานเพื่อความทันเวลาและคุณภาพของการตรวจสอบและซ่อมแซมตลอดจนการตกลงกับผู้เขียนโครงการเกี่ยวกับการเปลี่ยนแปลงที่เกิดขึ้นกับไปป์ไลน์ และเอกสารการออกแบบ

ฝ่ายบริหารขององค์กรเจ้าของจะต้องตรวจสอบให้แน่ใจว่าท่อได้รับการบำรุงรักษาให้อยู่ในสภาพที่ดีและสภาพการทำงานที่ปลอดภัย

เพื่อวัตถุประสงค์เหล่านี้ เจ้าของจะต้อง:

แต่งตั้งผู้รับผิดชอบดูแลให้มีสภาพดีและปลอดภัยในการใช้งานท่อจากกลุ่มวิศวกรและช่างเทคนิคที่ผ่านการทดสอบความรู้ตามลักษณะที่กำหนด

จัดเตรียมเอกสารด้านกฎระเบียบและทางเทคนิคในปัจจุบัน กฎและแนวปฏิบัติสำหรับการทำงานที่ปลอดภัยของท่อส่งให้กับคนงานด้านวิศวกรรมและด้านเทคนิค

แต่งตั้งเจ้าหน้าที่บริการตามจำนวนที่ต้องการผ่านการฝึกอบรมและรับรองท่อบริการ

พัฒนาและอนุมัติคำแนะนำสำหรับท่อบริการบุคลากร

กำหนดขั้นตอนที่บุคลากรที่ได้รับมอบหมายให้รับผิดชอบในการให้บริการท่อตรวจสอบอุปกรณ์ที่ได้รับมอบหมายอย่างใกล้ชิดผ่านการตรวจสอบตรวจสอบการทำงานที่เหมาะสมของอุปกรณ์เครื่องมือวัดและอุปกรณ์ความปลอดภัย ควรเก็บรักษาบันทึกการปฏิบัติงานเพื่อบันทึกผลการตรวจสอบและการตรวจสอบ

กำหนดขั้นตอนและรับประกันความสม่ำเสมอในการตรวจสอบความรู้ของฝ่ายบริหารและพนักงานวิศวกรรมเกี่ยวกับกฎ ข้อบังคับ และคำแนะนำด้านความปลอดภัย

จัดให้มีการทดสอบความรู้ของพนักงานตามคำแนะนำเป็นระยะ

ตรวจสอบให้แน่ใจว่าพนักงานวิศวกรรมและช่างเทคนิคปฏิบัติตามกฎเกณฑ์ที่กำหนดอย่างเคร่งครัด และเจ้าหน้าที่ซ่อมบำรุงพร้อมคำแนะนำ

3.2. ความรับผิดชอบต่อสภาพที่ดีและการทำงานที่ปลอดภัยของท่อนั้นขึ้นอยู่กับผู้จัดการที่ได้รับการแต่งตั้งตามคำสั่งขององค์กรซึ่งบุคลากรที่ให้บริการท่อเป็นผู้ใต้บังคับบัญชาโดยตรง

3.3. ผู้รับผิดชอบในสภาพที่ดีและการทำงานที่ปลอดภัยของท่อมีหน้าที่ต้อง:

อนุญาตให้เฉพาะบุคลากรที่ได้รับการฝึกอบรมและได้รับการรับรองเท่านั้นที่สามารถให้บริการท่อส่งก๊าซได้

แจ้งคณะกรรมการให้ทันเวลาสำหรับการทดสอบความรู้เป็นระยะและพิเศษเกี่ยวกับการตรวจสอบที่กำลังจะเกิดขึ้นและรับประกันการเข้าร่วมของบุคลากรในการทดสอบความรู้

จัดเตรียมคำแนะนำในการผลิตให้กับบุคลากรซ่อมบำรุง

ตรวจสอบให้แน่ใจว่าบุคลากรบริการได้รับการตรวจสุขภาพเป็นระยะ

ตรวจสอบการบำรุงรักษาและการจัดเก็บเอกสารทางเทคนิคสำหรับการดำเนินงานและการซ่อมแซมท่อ (หนังสือเดินทาง บันทึกการปฏิบัติงานและการซ่อมแซม บันทึกการตรวจสอบเกจวัดความดัน ฯลฯ )

ทุกวันในวันทำการ ให้ตรวจสอบรายการในบันทึกกะและลงชื่อเข้าใช้

ออกคำสั่งเป็นลายลักษณ์อักษรให้นำท่อไปใช้งานหลังจากตรวจสอบความพร้อมในการใช้งานและจัดการบำรุงรักษาแล้ว

จัดเตรียมแต่ละไปป์ไลน์ที่นำไปใช้งานพร้อมป้ายและจารึกที่ระบุไว้ในย่อหน้า 7.5;

อนุญาตให้ใช้ไปป์ไลน์ที่ตรงตามข้อกำหนดด้านความปลอดภัยในอุตสาหกรรม

จัดให้มีการเตรียมการอย่างทันท่วงทีสำหรับการตรวจสอบทางเทคนิคของท่อที่ลงทะเบียนกับ Rostechnadzor และมีส่วนร่วมในการตรวจสอบ

ดำเนินการตรวจสอบทางเทคนิคของท่อ

ดำเนินการตรวจสอบท่อภายนอก (ระหว่างดำเนินการ) - อย่างน้อยปีละครั้ง

ตรวจสอบให้แน่ใจว่าได้นำท่อไปซ่อมแซมตามกำหนดการซ่อมแซม

มีส่วนร่วมในการสำรวจที่ดำเนินการโดยหน่วยงานอาณาเขตของ Rostechnadzor และปฏิบัติตามคำสั่งที่ออกตามผลการสำรวจ

ดำเนินการบรรยายสรุปและการฝึกซ้อมฉุกเฉินพร้อมกับท่อส่งกำลังบุคลากร

กำหนดขั้นตอนการยอมรับและการส่งมอบกะโดยเจ้าหน้าที่บำรุงรักษาท่อ

ตรวจสอบให้แน่ใจว่าข้อบกพร่องหรือข้อบกพร่องที่ระบุระหว่างการตรวจสอบทางเทคนิคหรือการวินิจฉัยถูกกำจัดก่อนที่จะเริ่มใช้งานไปป์ไลน์

3.4. บุคคลที่ผ่านการฝึกอบรมในโครงการที่ตกลงกันในลักษณะที่กำหนดซึ่งมีใบรับรองสิทธิ์ในการให้บริการไปป์ไลน์และผู้ที่ทราบคำแนะนำในการดำเนินงานอาจได้รับอนุญาตให้ใช้บริการไปป์ไลน์ได้

3.5. การฝึกอบรมบุคลากรที่เกี่ยวข้องกับการปฏิบัติงานของท่อจะต้องจัดตาม

3.6. การฝึกอบรมประเภทที่สำคัญที่สุดสำหรับบุคลากรปฏิบัติการคือการฝึกซ้อมฉุกเฉิน บุคลากรปฏิบัติการโรงไฟฟ้าพลังความร้อนต้องเข้าร่วมการฝึกซ้อมแผนฉุกเฉินอย่างน้อยไตรมาสละครั้ง

3.7. สำหรับท่อและข้อต่อ องค์กรออกแบบจะกำหนดอายุการใช้งานโดยประมาณ ข้อมูลนี้จะต้องสะท้อนให้เห็นในเอกสารการออกแบบและรวมอยู่ในหนังสือเดินทางไปป์ไลน์ การทำงานของไปป์ไลน์ที่ครบอายุการใช้งานที่กำหนดหรือคำนวณไว้จะได้รับอนุญาตเมื่อได้รับอนุญาตในลักษณะที่กำหนด

4. การติดตั้งท่อ

ไปป์ไลน์คือชุดของชิ้นส่วนและอุปกรณ์ที่ออกแบบมาเพื่อขนส่งสื่อในกระบวนการ ประกอบด้วยส่วนตรงส่วนโค้งองค์ประกอบรูปทรง (ทีออฟอะแดปเตอร์จากเส้นผ่านศูนย์กลางหนึ่งไปอีกเส้นผ่านศูนย์กลางหนึ่งตัวชดเชย) อุปกรณ์และอุปกรณ์สำหรับวัตถุประสงค์ต่างๆตลอดจนสายเทคโนโลยีเสริมสำหรับการเติมการเทการทำความร้อนและการเอาอากาศออก

ไปป์ไลน์ยังรวมถึงระบบป้องกันอัคคีภัยที่ช่วยให้มั่นใจได้ถึงการรักษาเส้นทางไปป์ไลน์ที่ระบุและความเคลื่อนไหวการออกแบบระหว่างการติดตั้งและสภาพการทำงานฉนวนกันความร้อนตลอดจนวิธีการควบคุมและป้องกัน

การควบคุมและการป้องกันหมายถึงการติดตั้งบนท่อจะต้องรับประกันการทำงานที่เชื่อถือได้และปลอดภัยไม่เพียงแต่ตัวท่อเท่านั้น แต่ยังรวมถึงอุปกรณ์เทคโนโลยีที่เชื่อมต่ออยู่ด้วย

4.1. ท่อ

4.1.1. ท่อมีลักษณะเป็นขนาดหลัก: เส้นผ่านศูนย์กลางภายในหรือภายนอก, ความหนาของผนัง, รัศมีการดัดของส่วนโค้ง นอกจากนี้ต้องระบุวัสดุและมาตรฐานไว้ด้วย ( ข้อกำหนดทางเทคนิค) สำหรับการผลิตและเงื่อนไข ( ง v) ซึ่งมีค่าประมาณเท่ากับเส้นผ่านศูนย์กลางภายในของท่อโดยแสดงเป็นหน่วยมิลลิเมตร

เอกสารทางเทคนิคสำหรับเส้นผ่านศูนย์กลางที่ระบุไม่ได้ระบุหน่วยการวัด ตาม GOST 28338-89 เส้นผ่านศูนย์กลางระบุของท่อที่มีเส้นผ่านศูนย์กลางภายในตั้งแต่ 10 ถึง 25 มม. จะเป็นทวีคูณของ 5 จาก 40 ถึง 80 มม. เป็นผลคูณของ 10 จาก 100 ถึง 375 เป็นผลคูณของ 25 จาก 400 ถึง 1,400 มม. เป็นผลคูณของ 100 ยกเว้นจะใช้เส้นผ่านศูนย์กลางระบุ 32 และ 450

การเลือกขนาดท่อหลัก - เส้นผ่านศูนย์กลางภายในและความหนาของผนัง - ถูกกำหนดโดยการคำนวณความแข็งแรงและการออกแบบของท่อ ความหนาของผนังท่อและชิ้นส่วนท่อจะต้องถูกกำหนดโดยการคำนวณความแข็งแรง โดยขึ้นอยู่กับพารามิเตอร์การออกแบบ คุณสมบัติการกัดกร่อนและการกัดเซาะของสื่อที่ขนส่งตามเอกสารทางเทคนิคในปัจจุบัน และสัมพันธ์กับช่วงปัจจุบันของท่อ เมื่อเลือกความหนาของผนังท่อและชิ้นส่วนท่อต้องคำนึงถึงคุณสมบัติของเทคโนโลยีการผลิตด้วย ความสมบูรณ์ของการคำนวณต้องเป็นไปตามข้อกำหนด

4.1.2. ความเป็นไปได้ในการเปลี่ยนแปลงความดันหรืออุณหภูมิในการทำงานหรือขนาดมาตรฐานขององค์ประกอบภายใต้สภาพการทำงานของท่อจะต้องได้รับการพิสูจน์โดยผลการคำนวณการตรวจสอบความแข็งแรงความสามารถของอุปกรณ์ความปลอดภัยที่ติดตั้งและระบบอัตโนมัติระบายความร้อนและตกลงกับองค์กรออกแบบเฉพาะทาง .

4.1.3 ท่อต้องมีเครื่องหมายระบุผู้ผลิต เครื่องหมายของฝ่ายควบคุมทางเทคนิค เกรดเหล็ก หมายเลขรุ่น ตลอดจนใบรับรองรับรองขนาด คุณภาพของท่อ ส่วนประกอบของโลหะ และคุณสมบัติของท่อตามข้อกำหนด ของเอกสารกำกับดูแล

หากไม่มีเครื่องหมายหรือข้อมูลที่ไม่สมบูรณ์เกี่ยวกับท่อที่ระบุในใบรับรององค์กรที่ติดตั้งหรือซ่อมแซมไปป์ไลน์จะต้องจัดให้มีการทดสอบที่จำเป็น (การตรวจสอบท่อ) พร้อมผลลัพธ์ที่บันทึกไว้ในโปรโตคอลและ (หรือ) ข้อสรุปขององค์กรเฉพาะทาง

4.1.4. คุณภาพของการประกอบท่อและข้อกำหนดสำหรับข้อต่อแบบเชื่อมได้รับการควบคุม

4.2. การวางท่อ

4.2.1. การกำหนดค่าการเชื่อมต่อองค์ประกอบท่อเป็นโครงสร้างเดียวต้องแน่ใจว่า:

การปฏิบัติตามเงื่อนไขความแข็งแรงสำหรับแต่ละองค์ประกอบของท่อภายใต้อิทธิพลของความดันภายใน มวลของตัวเอง มวลของตัวกลางที่ขนส่ง และปฏิกิริยาขององค์ประกอบรองรับ

ปฏิบัติตามเงื่อนไขสำหรับความแข็งแรงของโลหะขององค์ประกอบท่อภายใต้อิทธิพลของแรงที่พัฒนาในระหว่างการทำความร้อนและการขยายตัวของส่วนท่อ (รับประกันเงื่อนไขสำหรับการชดเชยการขยายตัวของอุณหภูมิด้วยตนเอง)

การกำจัดคอนเดนเสท น้ำ และอากาศอย่างไม่จำกัด

ควบคุมความร้อนและความเย็นของท่อ

การกำจัดข้อ จำกัด ที่ไม่ใช่การออกแบบในการขยายอุณหภูมิของส่วนท่อที่หุ้มด้วยฉนวนกันความร้อนในส่วนของโครงสร้างอาคารพื้นที่บริการและท่ออื่น ๆ

ความง่ายในการติดตั้ง บำรุงรักษา ตรวจสอบ และซ่อมแซมองค์ประกอบทั้งหมด

4.2.2. การวางส่วนท่อจะต้องดำเนินการโดยมีความเอียงของท่อสัมพันธ์กับแนวนอน (ความลาดชัน) ที่ออกแบบไว้เพื่อให้การเคลื่อนตัวของคอนเดนเสทหรือน้ำตามธรรมชาติถูกส่งไปยังหน่วยอพยพ (อุปกรณ์ของท่อระบายน้ำ)

4.2.3. ตามความลาดเอียงระหว่างการให้ความร้อน ความเย็น หรือการเททิ้ง ต้องมีอย่างน้อย 4 มม. ต่อความยาวท่อ 1 เมตร

สำหรับท่อส่งไอน้ำจะต้องรักษาค่าความชันที่ระบุไว้จนกว่าอุณหภูมิจะสอดคล้องกับความอิ่มตัวที่ความดันใช้งานของตัวกลาง ความลาดชันเริ่มต้นของการติดตั้งและสถานะความเย็นของส่วนแนวนอนของท่อจะต้องถูกกำหนดโดยการคำนวณการออกแบบและระบุไว้ในเอกสารประกอบ

4.2.4. ทิศทางของทางลาดจะต้องตรงกับทิศทางการเคลื่อนที่ของสื่อการทำงาน ในกรณีที่มีการเคลื่อนที่ขึ้นของตัวกลางทำงานผ่านท่อไอน้ำ อนุญาตให้มีการไหลของไอน้ำและคอนเดนเสทสวนทางกัน

4.2.5. ไม่อนุญาตให้มีบริเวณที่ไม่มีการระบายน้ำ (“ถุงคอนเดนเสท”) บนท่อ หากมีการระบุส่วนดังกล่าวบนท่อ จะต้องดำเนินมาตรการเพื่อกำจัดส่วนดังกล่าวหรือจัดจุดระบายน้ำเพิ่มเติม

4.3. อุปกรณ์ท่อ

คำว่า "อุปกรณ์ท่อ" สะท้อนถึงชุดอุปกรณ์ทางเทคนิคที่มีวัตถุประสงค์หลักคือ:

ในการตัดการเชื่อมต่อท่อจากท่อหรืออุปกรณ์อื่นที่เชื่อมต่ออยู่ (วาล์วปิด)

ในการควบคุมพารามิเตอร์ของตัวกลางที่ขนส่ง: การไหล, ความดัน, อุณหภูมิ (วาล์วควบคุม);

ในการปกป้องท่อหรืออุปกรณ์ที่เชื่อมต่อจากความเสียหาย (อุปกรณ์ป้องกันหรืออุปกรณ์นิรภัย)

ข้อกำหนดสำหรับการติดตั้งท่อของโรงไฟฟ้าพลังความร้อนได้จัดตั้งขึ้น

ตามวิธีการเชื่อมต่อกับท่ออุปกรณ์จะแบ่งออกเป็นหน้าแปลนและมีการตัดปลายสำหรับการเชื่อม ตามวิธีการควบคุม - แบบแมนนวล ใช้ไฟฟ้าด้วยการควบคุมภายในเครื่อง และจ่ายไฟฟ้าด้วยรีโมทคอนโทรล

4.3.1. อุปกรณ์ท่อจะถูกเลือกโดยพิจารณาจากความดันและอุณหภูมิสูงสุดที่เป็นไปได้ เส้นผ่านศูนย์กลางที่ระบุ ตลอดจนคุณสมบัติทางกายภาพและเคมีของตัวกลางที่ขนส่ง

4.3.2. เพื่อให้มั่นใจถึงความเป็นไปได้ในการควบคุมอัตราการทำความร้อนของท่อที่สำคัญรวมถึงการลดแรงดันตกบนชิ้นส่วนการทำงานของวาล์วปิดหรือวาล์วควบคุมจะต้องติดตั้งบายพาส (เส้นบายพาส) ขนานไปกับมันตามกฎ ติดตั้งวาล์วปิดและวาล์วที่ติดตั้งแบบอนุกรมตามการไหลของตัวกลาง นอกจากนี้ยังสามารถติดตั้งวาล์วสองตัวต่ออนุกรมได้ โดยวาล์วตัวหนึ่ง (วาล์วแรกตามการไหลของตัวกลาง) ใช้เป็นวาล์วปิด และวาล์วตัวที่สองเป็นวาล์วควบคุม

ต้องกำหนดพื้นที่การไหลของทางเลี่ยงเมื่อออกแบบท่อ การวางเส้นบายพาสต้องแน่ใจว่าไม่มีความเป็นไปได้ที่คอนเดนเสทจะสะสมในระหว่างการทำงานของท่อ

4.3.3. ฟิตติ้งที่มีรูระบุ ( ง y) มากกว่าหรือเท่ากับ 50 ต้องมีหนังสือเดินทางของผู้ผลิตซึ่งจะต้องระบุข้อมูลที่ครบถ้วนที่มีอยู่ในข้อกำหนดสำหรับการผลิตส่วนประกอบที่สำคัญ: ตัวฝาครอบแกนหมุนชัตเตอร์และตัวยึด

4.3.4. อุปกรณ์ต้องได้รับการออกแบบเพื่อความแข็งแรงโดยคำนึงถึงน้ำหนักสูงสุดที่อนุญาตจากท่อ ห้ามใช้อุปกรณ์เป็นตัวรองรับท่อ

4.3.5. องค์ประกอบการทำงานของวาล์วปิด ปิด และควบคุม และวาล์วขับเคลื่อนด้วยไฟฟ้าที่ออกแบบมาเพื่อทำงานบนน้ำและไอน้ำจะต้องไม่เปลี่ยนตำแหน่งในกรณีที่ไฟฟ้าขัดข้อง

4.3.6. อุปกรณ์ตามข้อกำหนดจะต้องมีการทำเครื่องหมายไว้อย่างชัดเจนบนตัวเครื่องซึ่งจะต้องระบุ:

ชื่อหรือเครื่องหมายการค้าของผู้ผลิต

การผ่านแบบมีเงื่อนไข;

ความดันและอุณหภูมิตามเงื่อนไขหรือการทำงานของตัวกลาง

เกรดเหล็ก

ทิศทางการไหลของตัวกลางที่ขนส่ง (สำหรับการออกแบบวาล์วบางแบบ)

4.3.7. วาล์วปิดต้องแน่ใจว่าในสถานะปิดไม่มีการไหลของตัวกลางผ่าน (เช่นความหนาแน่น) รวมถึงขั้นต่ำ ความต้านทานไฮดรอลิกสำหรับสื่อที่ถูกขนส่งในสถานะเปิด ตัวบ่งชี้ทั้งสองนี้สำหรับวาล์วปิดเป็นมาตรฐาน วาล์วปิดต้องได้รับการออกแบบเพื่อให้แรงดันตกคร่อมวาล์วปิดเต็ม

4.3.8. การเปิดหรือปิดวาล์วปิดที่ไม่สมบูรณ์จะนำไปสู่การควบคุมปริมาณของตัวกลางที่ขนส่งและการสึกหรอของพื้นผิวการทำงานของวาล์วที่ถูกกัดกร่อนอย่างรวดเร็ว ในสภาพการทำงานของท่อ วาล์วปิดจะต้องเปิดหรือปิดสนิท ห้ามใช้วาล์วปิดเป็นวาล์วควบคุม

4.3.9. แรงกดของพื้นผิวการทำงานของวาล์ววาล์วขึ้นอยู่กับอุณหภูมิของแกนหมุน ดังนั้นเมื่อท่อเปลี่ยนจากสถานะความร้อนหนึ่งไปอีกสถานะหนึ่ง จะต้องปรับแรงกด โดยเฉพาะอย่างยิ่งสำหรับวาล์วที่มีระบบขับเคลื่อนไฟฟ้าซึ่งกระแสการปิดของมอเตอร์ขับเคลื่อน (ในตำแหน่ง "เปิด" และ "ปิด") ถูกตั้งค่าไว้ในสถานะเย็นของไปป์ไลน์ขอแนะนำให้แก้ไขตัวบ่งชี้นี้สำหรับ สถานะการทำงานของไปป์ไลน์

4.3.10. วาล์วควบคุมได้รับการออกแบบให้เปลี่ยนพารามิเตอร์ของตัวกลางที่ขนส่งระหว่างการทำงานของท่อได้อย่างราบรื่น (ความดัน การไหล และอุณหภูมิ) วาล์วควบคุมประกอบด้วย: วาล์วควบคุมและวาล์วปีกผีเสื้อ, วาล์ว

4.3.11. เงื่อนไขการใช้งานและลักษณะของวาล์วควบคุมต้องเป็นไปตามข้อมูลหนังสือเดินทาง ไม่อนุญาตให้ใช้วาล์วควบคุมนอกพื้นที่ใช้งานที่ระบุในข้อมูลหนังสือเดินทาง

4.3.12. หากมีลูกศรบนตัววาล์วที่ระบุทิศทางการไหลของตัวกลางที่ขนส่งจะต้องดำเนินการติดตั้งวาล์วตามการไหลตามทิศทางของลูกศรนี้

4.3.13. ต้องติดตั้งระบบขับเคลื่อนไฟฟ้าพร้อมระบบควบคุมภายในและ/หรือรีโมทคอนโทรลบนวาล์วในกรณีที่:

ความพยายามแบบแมนนวลที่จำเป็นในการใช้งานวาล์วนั้นสูง

สิ่งนี้จำเป็นด้วยความเร็วของการดำเนินการทางเทคโนโลยี

การบำรุงรักษาวาล์วทำได้ยากหรือเกี่ยวข้องกับอันตรายต่อผู้ปฏิบัติงาน

4.3.14. วาล์วจะต้องมีแผ่นที่มีชื่อและหมายเลขที่สอดคล้องกับตัวเลขในแผนภาพท่อเทคโนโลยี (ใช้งานได้) รวมถึงทิศทางการหมุนของพวงมาลัยในทิศทางของการเปิด "O" และการปิด "W" วาล์วควบคุมจะต้องติดตั้งตัวบ่งชี้ระดับการเปิดของร่างกายควบคุมและวาล์วปิดจะต้องติดตั้งตัวบ่งชี้ "เปิด" และ "ปิด"

4.3.15. อุปกรณ์ความปลอดภัยและอุปกรณ์ป้องกันเป็นส่วนประกอบของเทคโนโลยีที่ซับซ้อนซึ่งรับประกันความปลอดภัยของทั้งท่อและอุปกรณ์ที่เชื่อมต่ออยู่ อุปกรณ์ความปลอดภัยต้องตรวจสอบให้แน่ใจว่าแรงดันในท่อและอุปกรณ์ที่เชื่อมต่อไม่สามารถเพิ่มขึ้นเกินระดับที่กำหนดได้ อุปกรณ์ความปลอดภัยได้แก่ วาล์วนิรภัย, BROU (ในโหมดสตาร์ทและหยุด) รวมถึงเช็ควาล์ว

4.3.16. การจัดวางอุปกรณ์ความปลอดภัยและเนื้อหาต่างๆ ได้รับการควบคุมโดยข้อกำหนด การตั้งค่าอุปกรณ์นิรภัยและอุปกรณ์ป้องกันจะต้องปฏิบัติตามคำแนะนำของผู้ผลิต

4.3.17. ไม่อนุญาตให้สุ่มตัวอย่างตัวกลางจากท่อที่ติดตั้งอุปกรณ์ความปลอดภัย วาล์วนิรภัยต้องมีท่อระบายที่ป้องกันบุคลากรจากการถูกไฟไหม้เมื่อวาล์วทำงาน ท่อเหล่านี้จะต้องได้รับการปกป้องจากการแช่แข็งและติดตั้งท่อระบายน้ำ (ด้วยค่าที่แนะนำ งไม่น้อยกว่า 50) ไม่อนุญาตให้ติดตั้งอุปกรณ์ปิดบนท่อระบายน้ำเหล่านี้ ห้ามติดตั้งอุปกรณ์ปิดระหว่างอุปกรณ์ความปลอดภัยและท่อที่มีการป้องกันรวมถึงด้านหลังอุปกรณ์ความปลอดภัยด้วย

4.3.18. การออกแบบวาล์วนิรภัยตุ้มน้ำหนักหรือสปริงต้องจัดให้มีความเป็นไปได้ในการตรวจสอบความสามารถในการให้บริการของวาล์วระหว่างการทำงานของท่อโดยการบังคับให้เปิด หากมีการติดตั้งอุปกรณ์ความปลอดภัยแบบพัลส์แม่เหล็กไฟฟ้า (IPD) บนท่อ จะต้องติดตั้งอุปกรณ์ที่ช่วยให้สามารถบังคับเปิดวาล์วจากระยะไกลจากแผงควบคุมได้

4.3.19. ต้องออกแบบและปรับวาล์วนิรภัยเพื่อให้แรงดันในองค์ประกอบป้องกันไม่เกินค่าที่คำนวณได้มากกว่า 10%

4.3.20. อนุญาตให้ใช้แรงดันเกินเมื่อวาล์วนิรภัยเปิดจนสุดมากกว่า 10% ของค่าการออกแบบได้ก็ต่อเมื่อมีการคำนวณความแข็งแรงของท่อและอุปกรณ์ที่เชื่อมต่ออยู่

4.3.21. หากอนุญาตให้ใช้งานไปป์ไลน์ที่แรงดันลดลง อุปกรณ์ความปลอดภัยจะต้องปรับตามแรงดันนี้ และต้องตรวจสอบปริมาณงานของอุปกรณ์โดยการคำนวณ

4.4. ท่อระบายน้ำและช่องระบายอากาศ

4.4.1. ที่จุดต่ำทั้งหมดของท่อซึ่งอาจเกิดการควบแน่นหรือมีน้ำตกค้าง (สำหรับท่อป้อนน้ำ) จะต้องติดตั้งท่อระบายน้ำตามที่กำหนด ท่อจะต้องถูกระบายลงในอุปกรณ์เทคโนโลยีพิเศษ (ตัวขยายการระบายน้ำ) ซึ่งมีอุปกรณ์สำหรับการระบายน้ำของเหลวเป็นระยะหรือต่อเนื่อง

ต้องติดตั้งวาล์วปิดบนท่อระบายน้ำ และที่ความดันสูงกว่า 2.2 MPa (22 kgf/cm2) - วาล์วต่อเนื่องสองตัว โดยวาล์วแรกต้องใช้เป็นวาล์วปิด และวาล์วตัวที่สองเป็นวาล์วควบคุม

เพื่อควบคุมความร้อนของท่อและความสามารถในการให้บริการของท่อระบายน้ำแนะนำให้ติดตั้งสาขาพิเศษในชั้นบรรยากาศพร้อมกับวาล์ว (การตรวจสอบ) ระหว่างวาล์วปิดและวาล์วควบคุม

ท่อส่งไอน้ำสำหรับแรงดัน 20 MPa (200 kgf/cm2) และสูงกว่า ต้องมีข้อต่อที่มีวาล์วปิดและควบคุมที่อยู่ตามลำดับ และแหวนรองปีกผีเสื้อ

ความสามารถในการให้บริการของท่อระบายน้ำและอุปกรณ์ส่วนใหญ่กำหนดความน่าเชื่อถือของท่อและความทนทาน

4.4.2. ในท่อส่งน้ำ วัตถุประสงค์ของท่อระบายน้ำคือการทำให้ปริมาตรภายในของท่อว่างเปล่า สำหรับท่อส่งไอน้ำนั้นมีจุดประสงค์:

เพื่อควบคุมการผ่านไอน้ำผ่านท่อ (ผ่านการตรวจสอบ)

สำหรับการล้างท่อ (ผ่านการแก้ไข - ลงในช่องทางระบายน้ำ)

เพื่อระบายคอนเดนเสท

เพื่อส่งไอน้ำเมื่อให้ความร้อนกับท่อ (ล้างท่อ)

เพื่อส่งผ่านไอน้ำขนาดเล็กเพื่อรักษาอุณหภูมิสูงในส่วนทางตันของท่อ

ตามกฎแล้วท่อระบายน้ำที่อยู่ในระยะห่างมากที่สุดจากจุดที่ไอน้ำถูกส่งไปยังท่อควรรวมความเป็นไปได้ในการระบายน้ำในท่อและดำเนินการกำจัดออก

4.4.3. ตำแหน่งส่วนการไหลของท่อระบายน้ำเค้าโครงและทิศทางการไหลของสื่อที่ถูกลบจะถูกกำหนดเมื่อออกแบบท่อ แผนภาพการเชื่อมต่อของท่อระบายน้ำจากท่อที่มีแรงดันต่างกันไปยังถังรวบรวม (ตัวขยายการระบายน้ำ) ควรตรวจสอบให้แน่ใจว่าไม่มีความเป็นไปได้ที่จะปิดกั้นการไหลของผู้อื่นรวมถึงการแทรกซึมของสื่อที่ถูกลบออกจากท่อหนึ่งไปยังอีกท่อหนึ่ง

4.4.4. เมื่อรวมท่อระบายน้ำของท่อหลายท่อหรือส่วนที่ตัดการเชื่อมต่อของท่อต้องติดตั้งวาล์วปิดในแต่ละท่อ

4.4.5. การออกแบบและตำแหน่งของเครื่องขยายการระบายน้ำจะต้องไม่รวมความเป็นไปได้ของการระบายน้ำที่ไม่สมบูรณ์รวมถึงการคอนเดนเสทกลับเข้าไปในท่อระบายน้ำ

4.4.6. เพื่อหลีกเลี่ยงค้อนน้ำ ควรวางท่อระบายน้ำโดยไม่ต้องยกส่วนที่มีความลาดเอียงไปทางถังเก็บน้ำ

4.4.7. การกำหนดค่าของท่อระบายน้ำตลอดจนการออกแบบและตำแหน่งขององค์ประกอบรองรับจะต้องจัดให้มีเงื่อนไขสำหรับการชดเชยการขยายตัวของอุณหภูมิด้วยตนเอง นอกจากนี้ ท่อระบายน้ำ OPS และจุดทางผ่านพื้นที่บริการไม่ควรรบกวนการเคลื่อนไหวของอุณหภูมิของท่อหลัก

4.4.8. ส่วนทางตันของท่อส่งไอน้ำรวมถึงกิ่งก้านซึ่งเนื่องจากวงจรสวิตซ์ต่างๆ ในขณะที่อุปกรณ์กำลังทำงานอยู่ อาจจบลงในสถานะไม่ไหล จะต้องติดตั้งอุปกรณ์ที่สามารถกำจัดคอนเดนเสทที่สะสมอยู่ที่นั่นได้ ในการดำเนินการนี้ ในพื้นที่ที่มีการสะสมของคอนเดนเสท จะต้องติดตั้งท่อระบายน้ำเพื่อให้เป่าเข้าไปในตัวขยายท่อระบายน้ำอย่างต่อเนื่อง (ผ่านอุปกรณ์ควบคุมปริมาณและกับดักคอนเดนเสท) หรือเส้นที่ไม่เสริมแรงที่เชื่อมต่อกับปริมาตรที่ไม่ไหลและไหลของท่อเดียวกัน โดยไม่แยกจากกัน อุปกรณ์ (ท่อระบายน้ำถาวร) ข้อกำหนดเบื้องต้นในกรณีหลังนี้จะต้องวางเส้นที่ไม่เสริมแรงโดยมีความลาดเอียงไปทางปริมาณการไหล

4.4.9. เมื่อเปิดท่อระบายน้ำ วาล์วปิดควรเปิดก่อนและส่วนควบคุมหนึ่ง - วินาที; เมื่อปิดท่อระบายน้ำ ควรกลับลำดับการทำงาน เมื่อระบายคอนเดนเสท วาล์วทั้งสองจะต้องเปิดจนสุดเพื่อหลีกเลี่ยงการสึกหรอ

4.4.10. ที่จุดด้านบนของท่อต้องติดตั้งช่องระบายอากาศที่ส่วนบนของท่อ - เส้นที่ออกแบบมาเพื่อกำจัดอากาศออกจากท่อเมื่อเต็มไปด้วยไอน้ำหรือน้ำ ช่องระบายอากาศจะต้องต่อท่อเข้ากับบรรยากาศ การเปิดและปิดช่องระบายอากาศจะต้องดำเนินการโดยวาล์ว

เนื่องจากมีการติดตั้งช่องระบายอากาศไว้ที่ส่วนบนของท่อ จึงมีโอกาสเกิดการปนเปื้อนน้อยลงและสามารถใช้เป็นสายตรวจสอบเพิ่มเติมได้

4.4.11. บอลลูนลมต้องมีพื้นที่บำรุงรักษา การกำหนดเส้นทางของพวกเขาไม่ควรทำให้เกิดการสะสมของคอนเดนเสทนอกจากนี้ท่อระบายอากาศไม่ควรเป็นแหล่งที่มาของข้อ จำกัด ที่ไม่ได้รับการออกแบบสำหรับการเคลื่อนที่ของอุณหภูมิของท่อ

4.4.12. เพื่อป้องกันการก่อตัวของคอนเดนเสทและการเข้าไปในท่อไอน้ำร้อน ความยาวของส่วนของช่องระบายอากาศ การระบายน้ำ และท่อไล่ออกจากข้อต่อที่เชื่อมต่อกับท่อไปยังวาล์วปิดแรกตามตัวกลางไม่ควรเกิน 250 - 300 มม. . นอกจากนี้ ช่องระบายอากาศ ท่อระบายน้ำ ท่อระบาย และท่อไม่เสริมแรง จะต้องได้รับการหุ้มฉนวนอย่างระมัดระวัง

4.4.13. ต้องเลือกข้อต่อของช่องระบายอากาศและท่อระบายน้ำสำหรับพารามิเตอร์สภาพแวดล้อมการทำงานเดียวกันกับข้อต่อของท่อที่ติดตั้ง

4.5. ระบบยึดท่อรองรับและช่วงล่าง (PSS)

4.5.1. น้ำหนักของไปป์ไลน์กิ่งก้านและข้อต่อจะต้องกระจายอย่างเท่าเทียมกันเหนือองค์ประกอบรองรับที่ยึดอย่างแน่นหนากับโครงสร้างอาคาร องค์ประกอบรองรับรวมถึงชุดยึดจะต้องได้รับการออกแบบสำหรับการรับน้ำหนักในแนวตั้งจากมวลของท่อที่เต็มไปด้วยน้ำและหุ้มด้วยฉนวนกันความร้อนตลอดจนแรงที่เกิดจากการขยายตัวทางความร้อนของส่วนต่างๆของท่อเมื่อมี อุ่น องค์ประกอบยืดหยุ่นของระบบป้องกันอัคคีภัยต้องมีสำรองมาตรฐานสำหรับความสามารถในการรับน้ำหนักและช่วงของการเปลี่ยนแปลงคุณสมบัติยืดหยุ่น โหลดของแต่ละองค์ประกอบของระบบป้องกันอัคคีภัยในสถานะต่าง ๆ ของท่อ (การติดตั้งความเย็นและการใช้งาน) จะต้องถูกกำหนดบนพื้นฐานของการคำนวณการออกแบบหรือการตรวจสอบ ในบางกรณี องค์ประกอบป้องกันอัคคีภัยต้องช่วยป้องกันท่อจากแผ่นดินไหว ลม และแรงสั่นสะเทือน ข้อกำหนดสำหรับสถานะของระบบความปลอดภัยจากอัคคีภัยของท่อถูกกำหนดไว้แล้ว ข้อกำหนดสำหรับองค์ประกอบของระบบป้องกันอัคคีภัยในเงื่อนไขของงานซ่อมแซมมีระบุไว้ใน

4.5.2. สามารถกำหนดความสามารถในการรับน้ำหนักสูงสุดขององค์ประกอบ OPS ของท่อไอน้ำโดยไม่คำนึงถึงมวลน้ำที่จำเป็นสำหรับการดำเนินการ การทดสอบไฮดรอลิก. ในกรณีเหล่านี้ การออกแบบท่อ OPS จะต้องมีอุปกรณ์พิเศษที่รับภาระเพิ่มเติมจากมวลน้ำ

4.5.3. จากการออกแบบ ทำให้เกิดความแตกต่างระหว่างองค์ประกอบรองรับแบบเคลื่อนย้ายได้และแบบคงที่ องค์ประกอบรองรับที่เคลื่อนย้ายได้จะต้องอนุญาตให้ไปป์ไลน์เคลื่อนที่ไปในทิศทางเดียวหรือหลายทิศทาง องค์ประกอบรองรับแบบเคลื่อนย้ายได้ ได้แก่ ส่วนรองรับแบบเลื่อนและแบบยืดหยุ่น (สปริง) ระบบกันสะเทือนแบบยืดหยุ่น และแท่งแข็ง องค์ประกอบรองรับคงที่ (ขึ้นอยู่กับการออกแบบ) จะต้องให้แน่ใจว่ามีการปิดกั้นการเคลื่อนที่เชิงเส้นหรือการเคลื่อนที่เชิงมุมและเชิงเส้นของไปป์ไลน์ (สำหรับระดับอิสระทั้งหมดหรือบางส่วน) ในระหว่างการขยายตัวทางความร้อน

4.5.4. ควรเลือกการจัดเรียงองค์ประกอบป้องกันอัคคีภัยตามความยาวของท่อในระหว่างการออกแบบตามเงื่อนไขของการรักษาขนาดที่แน่นอนของช่วงระหว่างองค์ประกอบรองรับเพื่อให้มั่นใจว่าสามารถชดเชยการขยายตัวของอุณหภูมิได้เองและความสามารถของโครงสร้างอาคารในการดูดซับแรง ส่งไปยังพวกเขาภายใต้การรวมกันของปัจจัยการโหลดที่น่าพอใจน้อยที่สุด เงื่อนไขเพิ่มเติมคือเพื่อให้แน่ใจว่าสามารถเข้าถึงข้อต่อเชื่อมของท่อเพื่อวัตถุประสงค์ในการตรวจสอบ

4.5.5. สำหรับส่วนท่อที่มีการเคลื่อนที่ของอุณหภูมิมากกว่า 100 มม. ขอแนะนำให้ใช้องค์ประกอบ OPS แบบยืดหยุ่นที่มีความยาวก้านอย่างน้อย 1.5 ม.

บันทึก:

4.5.6. จากการออกแบบองค์ประกอบรองรับแบบยืดหยุ่นต่างๆ สิ่งที่ต้องการคือองค์ประกอบที่มีการติดตั้งองค์ประกอบรองรับแบบยืดหยุ่นในส่วนตัดขวางของแท่งและสามารถประเมินและปรับเปลี่ยนน้ำหนักได้

4.5.7. เมื่อติดตั้งองค์ประกอบที่เคลื่อนไหวของระบบป้องกันอัคคีภัยตลอดจนเมื่อรักษาความปลอดภัยให้กับโครงสร้างอาคารจะต้องคำนึงถึงการเคลื่อนที่ของอุณหภูมิของจุดยึดส่วนรองรับบนท่อในระหว่างการเปลี่ยนจากสถานะการติดตั้งเป็นสถานะการทำงาน เพื่อจุดประสงค์นี้ จะดำเนินการเคลื่อนย้ายเชิงรุกของจุดยึดองค์ประกอบป้องกันอัคคีภัยบนท่อและ (หรือ) โครงสร้างอาคาร

4.5.8. สำหรับท่อที่ต้องสัมผัสกับการสั่นสะเทือนระหว่างการทำงานจะต้องจัดให้มีวิธีการเพื่อลดระดับให้อยู่ในระดับที่กำจัดความเป็นไปได้ที่จะเกิดการทำลายล้างและลดแรงดันของระบบในกรณีฉุกเฉิน

4.5.9. การปรับโหลดขององค์ประกอบสัญญาณเตือนไฟไหม้ควรดำเนินการในสภาวะเย็นของท่อเท่านั้น เทคโนโลยีในการปรับโหลดอธิบายไว้ใน

4.6. การควบคุมและป้องกันท่อส่งหมายถึง

4.6.1. ท่อจะต้องติดตั้งเครื่องมือวัดความดันและอุณหภูมิของตัวกลางทำงาน นอกจากนี้ ยังมีการติดตั้งเซ็นเซอร์หลักบนท่อ รวมถึงอุปกรณ์ป้องกันตัวกระตุ้นที่รับประกันความปลอดภัยของบุคลากร ท่อ และอุปกรณ์ที่เกี่ยวข้อง

4.6.2. การออกแบบท่อส่งจะต้องจัดให้มีขอบเขตของการวัดและการป้องกันทางเทคโนโลยีที่จำเป็นรวมถึงเอกสารทางเทคนิคของผู้ผลิตอุปกรณ์ตามข้อกำหนด

4.6.3. อัลกอริธึมการทำงานของการป้องกันและผลกระทบต่อหน่วยงานบริหารที่ตั้งอยู่บนไปป์ไลน์ถูกกำหนดโดยผู้ผลิตอุปกรณ์และเอกสารกำกับดูแลปัจจุบัน

ค่าของการตั้งค่าและการหน่วงเวลาสำหรับการดำเนินการป้องกันถูกกำหนดโดยผู้ผลิตอุปกรณ์ที่ได้รับการป้องกันหรือองค์กรทดสอบการใช้งาน

ในกรณีที่มีการสร้างอุปกรณ์ขึ้นใหม่หรือไม่มีข้อมูลของผู้ผลิต การตั้งค่าและการหน่วงเวลาจะกำหนดตามผลการทดสอบ

4.6.4. การตรวจสอบความสามารถในการให้บริการของการป้องกันและปฏิกิริยาของหน่วยงานบริหารจะต้องดำเนินการในระหว่างการตรวจสอบท่อและอุปกรณ์อย่างครอบคลุม

4.6.5. เพื่อให้มั่นใจในความน่าเชื่อถือของท่อในระหว่างการทำความร้อนและความเย็นแนะนำให้ทำการควบคุมอุณหภูมิเพิ่มเติมด้วยเทอร์โมคัปเปิ้ลพื้นผิวหรือเทอร์โมคัปเปิลที่วางอยู่ในโลหะฐานของท่อในพื้นที่ต่อไปนี้:

ในพื้นที่ด้านหลังเครื่องลดความร้อนแบบฉีด

ในพื้นที่ที่อาจถึงจุดตันเนื่องจากการสลับวงจรต่างๆ

พื้นที่ที่ให้ข้อมูลมากที่สุดสำหรับการติดตั้งเทอร์โมคัปเปิ้ลพื้นผิวเดียวคือส่วนกำเนิดที่ต่ำกว่าของส่วนแนวนอนของท่อใกล้กับข้อต่อของท่อระบายน้ำ (เนื่องจากทำให้สามารถประเมินการทำงานของท่อระบายน้ำได้อย่างเป็นกลางเมื่อท่อถูกให้ความร้อน)

4.6.6. บนท่อส่งไอน้ำที่มีเส้นผ่านศูนย์กลางภายใน 150 มม. ขึ้นไป และอุณหภูมิไอน้ำ 300 °C ขึ้นไป จะต้องติดตั้งตัวบ่งชี้ดังต่อไปนี้เพื่อติดตามการขยายตัวของอุณหภูมิของส่วนต่าง ๆ ตลอดจนติดตามการทำงานที่ถูกต้องของ องค์ประกอบสัญญาณเตือนไฟไหม้

หมายเหตุ:

1. การควบคุมเชิงปริมาณของการเคลื่อนไหวของอุณหภูมิโดยใช้ตัวบ่งชี้การเคลื่อนไหวนั้นถูกต้องสำหรับ:

ก. ไปป์ไลน์การกำหนดค่าและความยาวที่ให้ค่าการกระจัดเกินค่าเบี่ยงเบนที่อนุญาตระหว่างค่าที่วัดและคำนวณได้ (ดูข้อ 7.2.2)

ข. ตัวบ่งชี้ที่อยู่ในระยะห่างจากส่วนรองรับคงที่เพื่อให้แน่ใจว่ามีเงื่อนไขที่กำหนดไว้ในข้อ 1a

2. เมื่อจำนวนองค์ประกอบความปลอดภัยจากอัคคีภัยในท่อมีตั้งแต่หนึ่งถึงสามขอแนะนำให้ควบคุมการเคลื่อนไหวไม่ใช่โดยตัวบ่งชี้การเคลื่อนที่ของอุณหภูมิ แต่โดยการเปลี่ยนภาระ (การชำระ) ขององค์ประกอบความปลอดภัยจากอัคคีภัยแบบยืดหยุ่นด้วยตนเองหรือโดยการเปลี่ยนตำแหน่งสัมพัทธ์ของ ชิ้นส่วนที่เคลื่อนไหวได้ของตัวรองรับการเลื่อนสัมพันธ์กับชิ้นส่วนที่อยู่นิ่ง

3. สำหรับท่อส่งไอน้ำยาวที่วางอยู่บนส่วนรองรับที่เข้มงวดในพื้นที่เปิดโล่งอนุญาตให้เปลี่ยนการตรวจสอบการเคลื่อนไหวของอุณหภูมิตามตัวชี้วัดด้วยการตรวจสอบสภาพทางเทคนิคขององค์ประกอบของระบบรองรับเป็นระยะ

4.6.7. การวางตำแหน่งของตัวบ่งชี้การเคลื่อนไหวของอุณหภูมิจะต้องดำเนินการตามการออกแบบท่อ อนุญาตให้เปลี่ยนแปลงการวางตำแหน่งป้ายเพื่อความสะดวกในการบำรุงรักษาโดยได้รับอนุญาตจากองค์กรออกแบบ เมื่อเปลี่ยนตำแหน่งการออกแบบของตัวบ่งชี้จะต้องคำนวณค่าควบคุมใหม่สำหรับการเคลื่อนที่ของอุณหภูมิ

4.6.8. เพื่อให้มั่นใจในความน่าเชื่อถือของผลการวัดโดยใช้ตัวบ่งชี้การกระจัดของอุณหภูมิ ความยาวของแกนที่ติดกับท่อไม่ควรเกิน 1 ม.

4.6.9. การทำเครื่องหมายตัวบ่งชี้การกระจัดของอุณหภูมิในสถานะเย็นและการทำงานจะต้องดำเนินการสำหรับสถานะอุณหภูมิของท่อหรือท่อที่เชื่อมต่อถึงกันซึ่งตรงตามเงื่อนไขในการคำนวณค่าการกระจัดของการควบคุมการออกแบบ

4.6.10. จะต้องดำเนินการตรวจสอบเชิงปริมาณของการเคลื่อนที่ของอุณหภูมิของท่อสำหรับโหมดการทำงานเหล่านั้นซึ่งมีค่าควบคุมสำหรับการเคลื่อนที่ของอุณหภูมิ

บันทึก:

การปฏิบัติตามเงื่อนไขของข้อ 4.6.9 และ 4.6.10. มันเป็นสิ่งสำคัญอย่างยิ่งสำหรับท่อไอน้ำของโรงไฟฟ้าพลังความร้อนที่มีการเชื่อมต่อข้ามเนื่องจากค่าการกระจัดของการควบคุมการออกแบบสำหรับพวกเขามักจะใช้ได้เฉพาะสำหรับการเปลี่ยนจากสถานะเมื่อท่อทั้งหมดที่เชื่อมต่อโดยระบบการกระจัดของอุณหภูมิเดียวจะเย็นไปเป็น ระบุเมื่อมีพารามิเตอร์การทำงานทั้งหมด ในกรณีระหว่างกลาง (เมื่ออุปกรณ์บางตัวทำงานได้ดีและบางส่วนหยุดทำงาน) การเปรียบเทียบการเคลื่อนไหวที่วัดและคำนวณจะไม่ถูกต้อง

4.6.11. ต้องเข้าถึงตัวบ่งชี้การเคลื่อนไหวของอุณหภูมิได้อย่างอิสระ หากจำเป็น ควรจัดให้มีบันไดและแท่นบริการไว้

4.6.12. ตามมาตรฐานท่อที่ทำจากเหล็กกล้าคาร์บอนและโมลิบดีนัมที่ทำงานที่อุณหภูมิตั้งแต่ 450 °C ขึ้นไป จากเหล็กกล้าโครเมียม-โมลิบดีนัม และโครเมียม-โมลิบดีนัม-วาเนเดียมที่ทำงานที่อุณหภูมิไอน้ำตั้งแต่ 500 °C ขึ้นไป และจากเหล็กทนความร้อนโลหะผสมสูง ที่อุณหภูมิไอน้ำตั้งแต่ 550 °C ขึ้นไป จะต้องติดตั้งเกณฑ์มาตรฐานเพื่อวัดการเสียรูปตกค้าง จำนวนจุดตรวจวัดการเสียรูปตกค้างและตำแหน่งของจุดจะต้องถูกกำหนดโดยการออกแบบท่อ

4.6.13. เพื่อป้องกันโหมดนอกการออกแบบของการใช้เครื่องลดความร้อนแบบฉีดซึ่งอยู่ในส่วนแนวนอนของท่อไอน้ำ (ด้านหลังหม้อไอน้ำ) รวมทั้งระบุความผิดปกติของพวกเขาขอแนะนำให้ติดตั้งเทอร์โมคัปเปิ้ลหรือเทอร์โมคัปเปิ้ลพื้นผิวในโลหะฐานด้านหลังตามแนวการไหลของไอน้ำที่ ระยะห่างจากเส้นผ่านศูนย์กลางท่อภายใน 4 - 5 เส้นจากเสื้อป้องกัน ควรวางเทอร์โมคัปเปิลเหล่านี้ไว้ที่เจเนราทริกซ์ด้านบนและด้านล่างของไปป์ไลน์ ควรใช้เทอร์โมคัปเปิลที่ติดตั้งอยู่ในโลหะฐานจำนวนมาก

ในการควบคุมโหมดการทำงานนอกการออกแบบของเครื่องลดซุปเปอร์ฮีตเตอร์แบบฉีดซึ่งอยู่ในส่วนแนวตั้งของไปป์ไลน์ แนะนำให้ติดตั้งเทอร์โมคัปเปิลที่คล้ายกันด้านหลังส่วนโค้งที่อยู่ใกล้กับเครื่องลดซุปเปอร์ฮีตเตอร์แบบฉีดบนส่วนแนวนอนหรือแนวเอียงของท่อ

4.6.14. ขอแนะนำให้ตรวจสอบความแตกต่างของอุณหภูมิ "บน-ล่าง" ของท่อส่งไอน้ำในทุกพื้นที่ที่อาจเกิดการควบแน่น ในกรณีนี้ สามารถใช้เทอร์โมคัปเปิลที่พื้นผิวหรือเทอร์โมคัปเปิลที่ติดตั้งอยู่ในโลหะจำนวนมากได้ (ดูย่อหน้าที่ 4.6.5)

4.6.15. เกจวัดแรงดันใช้ในการวัดความดันของตัวกลาง ข้อกำหนดสำหรับพวกเขามีการกำหนดไว้ใน

4.6.16. ตามโครงการ การตรวจสอบพารามิเตอร์ทางเทคโนโลยีที่สำคัญที่สุดควรดำเนินการโดยใช้อุปกรณ์บันทึก เป็นที่พึงปรารถนาในการบันทึกและจัดเก็บข้อมูลในฐานข้อมูลคอมพิวเตอร์

4.6.17. สำหรับอุปกรณ์ปฏิบัติการและท่อที่เชื่อมต่อกับอุปกรณ์ดังกล่าว การวัด การควบคุม การควบคุมอัตโนมัติ การป้องกันกระบวนการและการเตือน การควบคุมแบบลอจิคัลและระยะไกล เครื่องมือวินิจฉัยทางเทคนิคจะต้องทำงานอย่างต่อเนื่องตามขอบเขตที่ออกแบบไว้

4.6.18. หลังจากการติดตั้งหรือการสร้างการป้องกันทางเทคโนโลยีขึ้นใหม่ การทดสอบการใช้งานอุปกรณ์และท่อที่เกี่ยวข้องจะต้องดำเนินการโดยได้รับอนุญาตจากผู้จัดการด้านเทคนิคของโรงไฟฟ้าพลังความร้อน

4.6.19. ไม่อนุญาตให้มีการรื้อถอนการคุ้มครองทางเทคโนโลยีที่สามารถให้บริการได้ ความคุ้มครองอาจมีการรื้อถอนในกรณีต่อไปนี้:

เมื่ออุปกรณ์ทำงานในโหมดชั่วคราว เมื่อจำเป็นต้องปิดการป้องกันจะถูกกำหนดโดยคู่มือการใช้งาน

ในกรณีที่การป้องกันทำงานผิดปกติอย่างเห็นได้ชัด (การตัดการเชื่อมต่อจะต้องดำเนินการตามคำสั่งของผู้จัดการกะของโรงไฟฟ้าพลังความร้อนโดยต้องแจ้งผู้จัดการด้านเทคนิคและบันทึกไว้ในบันทึกการปฏิบัติงาน)

สำหรับการทดสอบเป็นระยะ (หากดำเนินการกับอุปกรณ์ที่มีอยู่)

4.6.20. ทุกกรณีของการป้องกันและการเปิดใช้งานสัญญาณเตือน รวมถึงความล้มเหลว จะต้องบันทึกไว้ในบันทึกการปฏิบัติงานและวิเคราะห์

4.7. ฉนวนกันความร้อนของท่อ

4.7.1. ฉนวนกันความร้อนไปป์ไลน์ต้องดำเนินการตามโครงการแยกต่างหากและปฏิบัติตามข้อกำหนด ประสิทธิภาพของโรงไฟฟ้า (โดยเฉพาะอย่างยิ่งกับข้อกำหนดที่เพิ่มขึ้นสำหรับความคล่องตัว) ความน่าเชื่อถือของท่อและความปลอดภัยของบุคลากรปฏิบัติการส่วนใหญ่ขึ้นอยู่กับคุณภาพของฉนวนกันความร้อน

4.7.2. สำหรับฉนวนกันความร้อนควรใช้วัสดุที่ไม่ทำให้เกิดการกัดกร่อนของโลหะ

4.7.3. ฉนวนกันความร้อนต้องครอบคลุมท่อ กิ่ง และสายเสริมให้มิดชิด และอยู่ในสภาพดี อุณหภูมิบนพื้นผิวด้านนอกของท่อฉนวนความร้อนที่อุณหภูมิแวดล้อม 25 °C ไม่ควรเกิน 45 °C

4.7.4. ฉนวนกันความร้อนของการเชื่อมต่อหน้าแปลน ข้อต่อ ตัวชดเชย และส่วนของท่อที่ต้องได้รับการตรวจสอบเป็นระยะ (ในพื้นที่ที่มีรอยเชื่อม บอสสำหรับวัดการคืบ ฯลฯ ) จะต้องถอดออกได้ ฉนวนกันความร้อนที่ถอดออกได้ในตัวชี้วัดทางเทคนิคไม่ควรด้อยกว่าฉนวนกันความร้อนแบบคงที่

4.7.5. ฉนวนกันความร้อนของท่อที่วางในที่โล่งใกล้กับถังน้ำมันท่อส่งน้ำมันท่อน้ำมันเชื้อเพลิงสายเคเบิลจะต้องมีการเคลือบโลหะหรืออื่น ๆ ที่ช่วยปกป้องฉนวนกันความร้อนจากการอิ่มตัวด้วยความชื้นหรือผลิตภัณฑ์ปิโตรเลียมที่ติดไฟได้

4.7.6. การเปลี่ยนฉนวนกันความร้อนทั้งหมดหรือบางส่วนด้วยฉนวนน้ำหนักเบาโดยไม่ต้องปรับองค์ประกอบยืดหยุ่นของระบบป้องกันอัคคีภัยใหม่สามารถนำไปสู่การปรากฏตัวของโซนที่มีความเครียดเพิ่มขึ้นและทำให้เกิดการเปลี่ยนแปลงทางลบในทางลาด ดังนั้นการเปลี่ยนแปลงมวลของฉนวนกันความร้อนจึงต้องคำนวณโหลดขององค์ประกอบป้องกันอัคคีภัยอีกครั้งการเปลี่ยนเครื่องหมายของตัวบ่งชี้การเคลื่อนที่ของอุณหภูมิและตรวจสอบระบบความลาดชันของท่อ ขอแนะนำให้เปลี่ยนฉนวนกันความร้อนบนไปป์ไลน์ (ซึ่งเปลี่ยนมวลเชิงเส้นทั้งหมด) ตลอดความยาวทั้งหมดของไปป์ไลน์เนื่องจากมิฉะนั้นข้อมูลที่คำนวณเกี่ยวกับการโหลดองค์ประกอบป้องกันอัคคีภัยที่เหมาะสมที่สุดจะไม่น่าเชื่อถือ เมื่อเปลี่ยนฉนวนกันความร้อนในแต่ละส่วนของท่อ (เช่นส่วนโค้ง) จำเป็นต้องจัดทำแผนที่ตำแหน่งของฉนวนโดยระบุขอบเขตของส่วนที่มีน้ำหนักเชิงเส้นต่างกันของฉนวนเพื่อให้ได้ข้อมูลที่เชื่อถือได้ การโหลดองค์ประกอบป้องกันอัคคีภัยที่เหมาะสมที่สุด

5. หลักการจัดการทำงานของท่อในโหมดไม่นิ่ง

5.1. ปัจจัยที่มีอิทธิพลต่อความน่าเชื่อถือของท่อในสภาวะที่ไม่มั่นคง

5.1.1. ปัจจัยหลักที่มีอิทธิพลต่อความน่าเชื่อถือของไปป์ไลน์คือระดับความเครียดในโลหะขององค์ประกอบเนื่องจาก:

ก) แรงกดดันภายใน

b) โหลดมวลแบบกระจายและเข้มข้นตลอดจนปฏิกิริยาขององค์ประกอบของระบบป้องกันอัคคีภัย

c) ความพยายามในการชดเชยการขยายตัวของอุณหภูมิด้วยตนเอง

ภายใต้สภาวะที่อุณหภูมิของตัวกลางเปลี่ยนแปลง สนามอุณหภูมิที่ไม่สม่ำเสมอจะปรากฏขึ้นในโลหะของท่อตามความหนาของผนัง เส้นรอบวง และความยาวของท่อ ซึ่งทำให้เกิดความเครียดอุณหภูมิที่ไม่คงที่เพิ่มเติม ความเค้นเหล่านี้ ร่วมกับความเค้นจากอิทธิพลทางกลและอุทกพลศาสตร์ เป็นตัวกำหนดความน่าเชื่อถือของท่อในสภาวะการทำงานที่ไม่อยู่กับที่

ปัจจัยที่ระบุในวรรค a) และ b) หากเพิ่มขึ้นเกินเกณฑ์ปกติรวมถึงผลกระทบทางอุทกพลศาสตร์ที่มีนัยสำคัญอาจทำให้เกิดความเสียหายอย่างรวดเร็วต่อท่อ ผลกระทบของปัจจัยเหล่านี้ในระดับ (การออกแบบ) ที่กำหนด รวมถึงผลกระทบอื่น ๆ ต่อท่อโลหะจะขยายออกไปเมื่อเวลาผ่านไป สำหรับท่อที่มีอุณหภูมิสูงนั้นเกิดจากการสะสมของความเสียหายในโลหะอย่างค่อยเป็นค่อยไปจากอิทธิพลของกระบวนการคืบคลานและกระบวนการล้ารอบต่ำและสำหรับท่ออุณหภูมิต่ำ - ปรากฏการณ์ความล้า

อิทธิพลที่ยิ่งใหญ่ที่สุดของระดับความเค้นที่มีประสิทธิผลต่อโลหะเกิดขึ้นในพื้นที่ของตัวสร้างความเครียดเชิงโครงสร้างในส่วนโค้ง ข้อต่อแบบเชื่อม ตัวที รวมถึงในโหนดที่อิทธิพลที่เพิ่มขึ้นของปัจจัยแต่ละอย่างเนื่องมาจากลักษณะของโหมดการทำงาน โครงสร้าง หรือได้มาระหว่างคุณลักษณะการทำงานของโหนดเหล่านี้

การรักษาพารามิเตอร์การออกแบบและโดยเฉพาะอุณหภูมิมีความสำคัญอย่างยิ่งต่อการทำงานของท่อภายใต้สภาวะการคืบ

5.1.1.1. สนามอุณหภูมิไม่สม่ำเสมอตลอดความหนาของผนังท่อ

ความเครียดจากอุณหภูมิประเภทที่สำคัญที่สุดคือความเครียดที่เกิดจากความแตกต่างของอุณหภูมิตลอดความหนาของผนังท่อ ความเค้นเหล่านี้ถูกกำหนดโดยอัตราการเปลี่ยนแปลงของอุณหภูมิของตัวกลาง ความเข้มของการถ่ายเทความร้อน และลักษณะทางเรขาคณิตของผนังท่อ ตามกฎแล้ว อัตราการเปลี่ยนแปลงของอุณหภูมิของตัวกลางระหว่างโหมดการทำงานที่ไม่อยู่กับที่นั้นอาจได้รับอิทธิพลจากผู้ปฏิบัติงาน ดังนั้น ความเครียดประเภทนี้จึงสามารถควบคุมได้

5.1.1.2. สนามอุณหภูมิไม่สม่ำเสมอรอบปริมณฑลของท่อ

สนามอุณหภูมิที่ไม่สม่ำเสมอรอบปริมณฑลของท่อทำให้เกิดการบิดเบี้ยวของท่อ องค์ประกอบ OPS ต้านทานการบิดเบี้ยว โดยมีสิ่งกีดขวางที่ยิ่งใหญ่ที่สุดได้รับการแก้ไขและตัวรองรับแบบเลื่อน แท่งแข็ง รวมถึงองค์ประกอบ OPS ซึ่งความยืดหยุ่นของสปริงไม่เพียงพอ อันเป็นผลมาจากปฏิสัมพันธ์ของแรงการบิดเบือนแกนของส่วนตรงของท่อที่ไม่สามารถย้อนกลับได้การเปลี่ยนแปลงของความลาดชันความเสียหายต่อรอยเชื่อมและองค์ประกอบป้องกันอัคคีภัยตลอดจนการเปลี่ยนแปลงโหลดขององค์ประกอบยืดหยุ่นของระบบป้องกันอัคคีภัยมักเกิดขึ้น

สนามอุณหภูมิที่ไม่เท่ากันตามแนวเส้นรอบวงของท่อจะปรากฏขึ้นโดยเฉพาะอย่างยิ่งเมื่อส่วนแนวนอนของท่อได้รับความร้อนจากสภาวะเย็นไปจนถึงอุณหภูมิอิ่มตัว สิ่งนี้เกิดขึ้นเนื่องจากความหนาไม่เท่ากันของฟิล์มคอนเดนเสทตามความสูงของหน้าตัดของท่อแนวนอน ความร้อนที่ไม่สม่ำเสมอของท่อรอบปริมณฑลยังเกิดขึ้นเมื่อมีคอนเดนเสทซึ่งไม่ได้ถูกกำจัดออกจากท่อการสะสมในโซนที่ไม่มีการระบายน้ำ (“ ถุงคอนเดนเสท”) โหมดการทำงานที่ไม่ได้รับการออกแบบของเครื่องลดความร้อนแบบฉีด ฯลฯ

อุณหภูมิไม่สม่ำเสมอตามเส้นรอบวงของส่วนจะถูกวัดเป็นค่าความแตกต่างของอุณหภูมิ "บน-ล่าง" ของท่อ เมื่อให้ความร้อนแก่ท่อจากสภาวะเย็น ความไม่สม่ำเสมอของอุณหภูมิที่อนุญาตตามแนวเส้นรอบวงของส่วนแนวนอนจะถูกทำให้เป็นมาตรฐานและไม่ควรเกิน 50 °C ในกรณีอื่น ๆ อนุญาตให้มีอุณหภูมิไม่สม่ำเสมอตามแนวเส้นรอบวงของส่วนได้เฉพาะในกรณีที่มีผลบวกจากการคำนวณความแข็งแรงพิเศษ

การปรากฏตัวของอุณหภูมิไม่สม่ำเสมอตามแนวเส้นรอบวงของท่อไอน้ำที่อุณหภูมิสูงกว่าอุณหภูมิอิ่มตัวตามกฎแล้วเป็นสัญญาณของ:

การใช้เครื่องลดความร้อนยิ่งยวดในโหมดนอกการออกแบบ

เครื่องลดความร้อนทำงานผิดปกติ;

ข้อเสียของการระบายน้ำ

ตัวอย่างเช่น การปรากฏตัวของอุณหภูมิไม่สม่ำเสมอภายใต้สภาวะที่มีอุณหภูมิสูงอาจเกิดจากการใช้น้ำมากเกินไปสำหรับการฉีดซึ่งมีไอน้ำรั่วหรือคอนเดนเสทค่อนข้างน้อยเข้าสู่ท่อไอน้ำร้อนจากส่วนทางตัน

ในกรณีที่ไม่มีการควบคุมอุณหภูมิ "บน - ล่างของท่อ" การปรากฏตัวของอุณหภูมิไม่สม่ำเสมอตามแนวเส้นรอบวงของท่อในโหมดที่ไม่อยู่กับที่สามารถตรวจพบได้โดยการเปลี่ยนแปลงตำแหน่งของตัวบ่งชี้การเคลื่อนไหวของอุณหภูมิ (โดยปกติจะแสดงให้เห็น ตัวเองอยู่ในความเบี่ยงเบนอย่างรุนแรงของวิถีของตัวบ่งชี้จากวิถีปกติที่เชื่อมต่อตำแหน่งของจุดเริ่มต้นและจุดสิ้นสุด)