1. Aling mga pipeline ang sakop ng "Mga Panuntunan"?

Sagot: Nalalapat ang mga ito sa mga pipeline na nagdadala ng singaw ng tubig na may presyon na higit sa 0.07 MPa (0.7 kgf / cm 2) o mainit na tubig na may temperatura na higit sa 115 0 C.

Sagot: Apat (talahanayan).

Sagot: (talahanayan).

4. Aling organisasyon ang nagbibigay ng pahintulot na lumihis sa "Mga Panuntunan"?

Sagot: Ang mga posibleng paglihis mula sa Mga Panuntunan ay dapat na sumang-ayon ng customer sa Rosgortekhnadzor bago ang pagtatapos ng kontrata. Ang isang kopya ng pag-apruba ay dapat na nakalakip sa pasaporte ng pipeline.

5. Anong mga operating parameter ng kapaligiran ang kinuha upang matukoy ang mga kategorya ng TP at GW?

Sagot: presyon at temperatura.

6. Paano isinasagawa ang pagsisiyasat ng mga aksidente at aksidente sa pagpapatakbo ng mga pipeline?

Sagot: Ang pagsisiyasat ng mga aksidente at aksidente na may kaugnayan sa pagpapatakbo ng mga pipeline ay dapat isagawa alinsunod sa "Mga Regulasyon sa pagsisiyasat at pagpaparehistro ng mga aksidente sa trabaho" at ang "Mga tagubilin para sa teknikal na pagsisiyasat at pagpaparehistro ng mga aksidente na hindi nagresulta sa mga aksidente sa mga negosyo at pasilidad na kinokontrol ng Rosgortekhnadzor ".

7. Aling mga awtoridad ang dapat mag-abiso sa organisasyon kung saan naganap ang isang aksidente, nakamamatay o grupong aksidente na may kaugnayan sa pagpapanatili ng mga pipeline?

Sagot: Tungkol sa bawat aksidente at bawat aksidente na nauugnay sa pagpapanatili o aksidente ng mga pipeline sa pagpapatakbo, na nakarehistro sa mga katawan ng promatomnadzor ng estado, ang pangangasiwa ng negosyo ng may-ari ay obligado na agad na ipaalam sa lokal na katawan ng promatomnadzor ng estado.

8. Ano ang dapat tiyakin ng organisasyon bago ang pagdating ng isang kinatawan ng Gosgortekhnadzor ng Russia para sa isang pagsisiyasat?

Sagot:

9. Sa anong bilang ng mga haba ng pipeline nabibilang ang kategorya ng pipeline sa pasukan nito?

Sagot: Ang kategorya ng pipeline, na tinutukoy ng mga operating parameter ng medium sa pasukan nito (sa kawalan ng mga device dito na nagbabago ng mga parameter na ito), ay nalalapat sa buong pipeline, anuman ang haba nito, at dapat na ipahiwatig sa dokumentasyon ng proyekto .

11. Sa anong mga kaso obligado ang may-ari ng pipeline na agad na ipaalam sa katawan ng Rostekhnadzor ang isang aksidente na may kaugnayan sa pagpapanatili sa mga pipeline na gumagana?

Sagot: Tungkol sa bawat aksidente at tungkol sa bawat malubha o nakamamatay na aksidente na nauugnay sa pagpapanatili o aksidente ng mga pipeline na gumagana, na nakarehistro sa promatomnadzor ng estado.

12. Ano ang obligadong gawin ng administrasyon, sa kaganapan ng isang aksidente sa pipeline, bago ang pagdating ng isang kinatawan ng Rosgortekhnadzor sa enterprise?

Sagot: Bago ang pagdating ng isang kinatawan ng Gosgortekhnadzor ng Russia upang siyasatin ang mga pangyayari at sanhi ng isang aksidente o isang aksidente, ang pangangasiwa ng negosyo ay obligadong tiyakin ang kaligtasan ng buong sitwasyon ng aksidente (aksidente), kung hindi ito mapanganib. buhay ng mga tao at hindi nagiging sanhi ng karagdagang pag-unlad ng aksidente.

13. Sa anong mga kaso obligado ang may-ari ng pipeline na tiyakin ang kaligtasan ng buong sitwasyon ng aksidente (aksidente)?

Sagot: Bago ang pagdating ng isang kinatawan ng Gosgortekhnadzor ng Russia upang siyasatin ang mga pangyayari at sanhi ng isang aksidente o isang aksidente, ang pangangasiwa ng negosyo ay obligadong tiyakin ang kaligtasan ng buong sitwasyon ng aksidente (aksidente), kung hindi ito mapanganib. buhay ng mga tao at hindi nagiging sanhi ng karagdagang pag-unlad ng aksidente.

14. Kanino ang mga pagbabago sa proyekto ay pinag-ugnay, ang pangangailangan para sa kung saan ay maaaring lumitaw sa panahon ng paggawa, pagkumpuni at pagpapatakbo ng pipeline?

Sagot: Ang lahat ng mga pagbabago sa proyekto, ang pangangailangan na maaaring lumitaw sa panahon ng paggawa, pag-install, pagkumpuni at pagpapatakbo ng pipeline, ay dapat na sumang-ayon sa organisasyon na bumuo ng proyekto.

15. Sa aling mga pipeline na may sinulid na koneksyon ang pinapayagan?

Sagot: Ang mga sinulid na koneksyon ay pinapayagan para sa pagkonekta ng mga cast iron fitting sa mga pipeline ng kategorya IV na may nominal na bore na hindi hihigit sa 100 mm.

16. Aling mga pipeline ang dapat na sakop ng thermal insulation?

Sagot: Ang lahat ng mga elemento ng mga pipeline na may temperatura panlabas na ibabaw ang mga pader sa itaas 55 0 С, na matatagpuan sa mga lugar na naa-access para sa pagpapanatili ng tauhan, ay dapat na sakop ng thermal insulation, ang temperatura ng panlabas na ibabaw na hindi dapat lumagpas sa 55 0 С.

17. Sa aling mga pipeline, sa mga lokasyon ng mga welded joints, dapat na mai-install ang mga naaalis na seksyon ng pagkakabukod?

Sagot: Sa mga pipeline ng kategorya I, ang mga naaalis na seksyon ng pagkakabukod ay dapat na mai-install sa mga lokasyon ng mga welded joint at mga punto ng pagsukat ng metal creep.

18. Layunin ng thermal insulation ng TP at GW?

Sagot: Ang thermal insulation ng TP at GV ay idinisenyo para sa kaligtasan ng trabaho sa panahon ng pagpapanatili ng mga pipeline.

19. Aling mga pipeline ang hindi pinapayagang magwelding ng fitting, mga tubo ng paagusan, mga boss at iba pang bahagi sa welds at pipe elbows?

Sagot: Ang welding ng mga fitting, drainage pipe, bosses at iba pang bahagi sa mga welds at elbows ng pipelines ng lahat ng kategorya ay ipinagbabawal.

20. Para sa aling mga pipeline pinapayagang gumamit ng mga welded sector elbows?

Sagot: Ang mga welded sector bends ay pinapayagang gamitin para sa mga pipeline ng mga kategorya III at IV.

21. Sa aling mga pipeline pinapayagan ang mga lap welds?

Sagot: Ang mga lap welded joints ay pinapayagan para sa mga lining na nagpapatibay ng mga openings sa kategoryang III at IV na mga pipeline.

22. Sa butt welded joints ng mga elemento na may iba't ibang kapal ng pader, ang isang maayos na paglipat mula sa isang mas malaki patungo sa isang mas maliit na seksyon ay dapat ibigay. Ang anggulo ng pagkahilig ng mga ibabaw ng paglipat ay hindi dapat lumampas?

Sagot: Ang anggulo ng pagkahilig ng mga ibabaw ng paglipat ay hindi dapat lumampas sa 15 0 .

23. Ang underground na pagtula ng mga pipeline ng 1st category ay pinapayagan sa isang channel kasama ng iba mga teknolohikal na pipeline?

Sagot: Hindi.

24. Kapag naglalagay ng mga pipeline sa mga semi-passage tunnels (mga kolektor), ang malinaw na taas ay dapat na hindi bababa sa: .... ?

Sagot: Hindi bababa sa 1.5 m.

25. Kapag naglalagay ng mga pipeline sa mga semi-passage tunnel (mga kolektor), ang lapad ng daanan sa pagitan ng mga insulated pipeline ay dapat na hindi bababa sa: ...?

Sagot: Hindi bababa sa 0.6 m.

26. Kapag naglalagay ng mga pipeline sa pamamagitan ng mga tunnel (mga kolektor), ang malinaw na taas ay dapat na hindi bababa sa: .... ?

Sagot: Hindi bababa sa 2.0 m.

27. Paano binabayaran ang thermal elongation para sa TC at HW?

Sagot: Sa pamamagitan ng self-compensation o sa pamamagitan ng pag-install ng mga compensator.

28. Aling mga compensator ang hindi pinapayagang gamitin sa TS at HW?

Sagot: Ang paggamit ng cast-iron stuffing box compensator ay hindi pinapayagan para sa TS at HW.

29. Kapag naglalagay ng mga pipeline sa pamamagitan ng mga tunnel (mga kolektor), ang lapad ng daanan sa pagitan ng mga insulated pipeline ay dapat na hindi bababa sa: ...?

Sagot: Hindi bababa sa 0.7 m.

30. Paano matatagpuan ang mga entrance hatches sa mga daanan ng daanan?

Sagot: Ang mga passage channel ay dapat may access hatches na may hagdan o bracket. Ang distansya sa pagitan ng mga hatches ay dapat na hindi hihigit sa 300 m, at sa kaso ng magkasanib na pag-install sa iba pang mga pipeline - hindi hihigit sa 50 m. Ang mga manhole ay naka-install sa lahat ng mga dulo ng mga patay na dulo, sa mga pagliko sa ruta at sa mga node ng pag-install ng balbula .

31. Anong slope ang pinapayagan para sa mga pipeline ng mga network ng pag-init?

Sagot: Hindi bababa sa 0.002

32. Anong slope ang dapat mayroon ang mga pahalang na seksyon ng pipeline?

Sagot: Hindi bababa sa 0.004

33. Gaano karaming mga hatch ang dapat magkaroon ng mga camera para sa pagseserbisyo ng mga pipeline sa ilalim ng lupa?

Sagot: Hindi bababa sa dalawang hatches na may mga hagdan o bracket.

34. Aling mga steam pipeline ang dapat na nilagyan ng mga indicator ng paggalaw upang makontrol ang pagpapalawak ng mga pipeline ng singaw at subaybayan ang tamang operasyon ng sistema ng suspensyon?

Sagot: Sa mga pipeline ng singaw na may panloob na diameter na 150 mm o higit pa at isang temperatura ng singaw na 300 0 C o higit pa.

35. Anong mga aparato ang dapat na nilagyan ng mas mababang mga seksyon ng seksyon ng pipeline upang patayin ng mga balbula?

Sagot: Drains, (Drain fittings na nilagyan ng shutoff valves, upang alisan ng laman ang pipeline.)

36. Anong mga aparato at bakit dapat nasa itaas na mga seksyon ng pipeline?

Sagot: Mga lagusan ng hangin upang alisin ang hangin.

37. Anong mga aparato ang dapat na nilagyan ng lahat ng mga seksyon ng mga pipeline, na nadiskonekta ng mga shut-off na aparato para sa kanilang pagpainit at paglilinis?

Sagot: Dapat silang nilagyan ng mga bypass, pati na rin sa mga dulo ng punto na may angkop na may balbula.

38. Sino ang nagtatakda ng lokasyon at disenyo ng mga drainage device?

Sagot: organisasyon ng disenyo.

39. Aling mga steam pipeline ang nangangailangan ng tuluy-tuloy na pag-alis ng condensate?

Sagot: Mandatory para sa saturated steam pipelines at para sa dead ends ng superheated steam pipelines, para sa heating networks, anuman ang estado ng steam.

40. Paghirang ng mga kagamitang pangkaligtasan.

Sagot: Idinisenyo upang maiwasan labis na presyon pipelines, ang presyon ay hindi dapat lumampas sa presyon ng disenyo ng higit sa 10%.

41. Para sa anong labis na presyon sa itaas ng kinakalkula dapat kalkulahin at ayusin ang mga kagamitang pangkaligtasan sa isang presyon ng disenyo na hanggang 0.5 MPa (5 kgf / cm 2)?

Sagot: Ang presyon ay hindi dapat lumampas sa presyon ng disenyo ng higit sa 10%, hindi hihigit sa 0.05 MPa (0.5 kgf / cm 2).

42. Posible bang kunin ang medium mula sa branch pipe kung saan naka-install ang safety device?

Sagot: Hindi.

43. Anong uri ng katumpakan ng mga panukat ng presyon ang dapat nasa isang gumaganang presyon na hanggang 2.5 MPa (25 kgf / cm 2)?

Sagot: Hindi bababa sa 2.5

44. Anong uri ng katumpakan ng mga pressure gauge ang dapat nasa operating pressure na higit sa 2.5 MPa (25 kgf / cm 2) hanggang 14 MPa (140 kgf / cm 2)?

Sagot: Hindi bababa sa 1.5

45. Anong uri ng katumpakan ng mga panukat ng presyon ang dapat nasa isang gumaganang presyon na higit sa 14 MPa (140 kgf / cm 2)?

Sagot: Hindi bababa sa 1.0

46. Paano pinipili ang pressure gauge scale?

Sagot: Ang pressure gauge scale ay pinili mula sa kondisyon na sa operating pressure ang pressure gauge pointer ay nasa ikalawang ikatlong bahagi ng scale.

47. Ang nominal diameter ng pressure gauge cases na naka-install sa taas na hanggang 2 m mula sa level ng pressure gauge observation site ay dapat na: ...?

Sagot: Hindi bababa sa 100 mm.

48. Ang nominal diameter ng pressure gauge cases na naka-install sa taas na 2 m hanggang 3 m mula sa level ng pressure gauge observation site ay dapat na: ...?

Sagot: Hindi bababa sa 150 mm.

49. Ang nominal diameter ng pressure gauge case na naka-install sa taas na 3 m hanggang 5 m mula sa antas ng pressure gauge observation site ay dapat na: ...?

Sagot: Hindi bababa sa 250 mm.

50. Ang nominal diameter ng pressure gauge case na naka-install sa taas na higit sa 5 m ay dapat na: ...?

Sagot: Hindi bababa sa 250 mm, ang isang pinababang pressure gauge ay naka-install bilang isang backup.

51. Nasaan ang pulang linya na nagpapahiwatig ng pinapayagang presyon ng manometer?

Sagot: Sa sukat ng manometer.

52. Anong mga device ang dapat at maaaring i-install sa harap ng pressure gauge?

Sagot: Isang three-way valve o katulad na aparato para sa paglilinis, pagsuri at pagsara ng pressure gauge.

53. Ilang posisyon mayroon ang 3-way valve?

Sagot: 5 probisyon.

54. Anong aparato ang dapat ikabit sa harap ng isang manometer na idinisenyo upang sukatin ang presyon ng singaw?

Sagot: Siphon tube, na may diameter na hindi bababa sa 10 mm.

55. Ano ang dapat na diameter ng siphon tube na naka-install sa harap ng manometer na idinisenyo upang sukatin ang presyon ng singaw?

Sagot: Hindi bababa sa 10 mm.

56. Anong data ang ipinahiwatig sa pagmamarka ng mga kabit?

Sagot: 1. Pangalan o trademark ng tagagawa.

2. May kondisyong pass.

3. Kondisyong presyon at temperatura ng daluyan.

5. Grado ng bakal.

57. Para sa anong mga layunin ang mga gate valve sa TP at GW ay nilagyan ng mga bypass lines (bypasses)?

Sagot: Upang mapadali ang pagbubukas ng mga balbula ng gate at mga balbula, pati na rin upang mapainit ang mga pipeline ng singaw.

58. Anong mga kasangkapan ang dapat ibigay sa isang pasaporte ng itinatag na form?

Sagot: Mga kabit na may conditional pass na 50 mm at higit pa.

59. Sa anong mga kaso pinapayagan na mag-install ng mga kabit, na ang mga bahagi ng katawan ay gawa sa tanso at tanso?

Sagot: Sa isang temperatura na hindi mas mataas kaysa sa 250 0 С.

60. Saang direksyon gumagalaw ang handwheel kapag binubuksan at isinasara ang balbula?

Sagot: Ang pagbubukas ng balbula ay dapat gawin sa pamamagitan ng paggalaw ng handwheel pakaliwa, pagsasara - pakanan.

61. Paghirang ng mga balbula sa mga pipeline.

Sagot: Para sa panaka-nakang overlapping ng mga steam pipeline.

62. Ano ang dapat magkaroon ng isang pipeline, ang presyon ng disenyo na kung saan ay mas mababa kaysa sa presyon ng pinagmumulan na nagbibigay nito?

Sagot: Ang pipeline, ang presyon ng disenyo na kung saan ay mas mababa kaysa sa presyon ng pinagmumulan na nagbibigay nito, ay dapat magkaroon ng isang pampababa na aparato na may gauge ng presyon at isang balbula ng kaligtasan, na naka-install sa gilid ng mas mababang presyon.

63. Anong mga aparato ang dapat magkaroon ng awtomatikong regulasyon ng presyon?

Sagot: Ang awtomatikong kontrol sa presyon ay dapat may mga aparatong pampababa ng presyon.

64. Layunin ng reduction cooling device?

Sagot: Ay inilaan para sa awtomatikong regulasyon ng presyon at temperatura.

65. Pinahihintulutan ba itong gamitin electric-welded na mga tubo na may longitudinal at spiral seam para sa TP at GV?

Sagot: Oo, sa kondisyon na ang radiographic inspection o ultrasonic testing ng weld ay isinasagawa sa buong haba.

66. Sa anong porsyento maaaring magkakaiba ang mga coefficient ng linear expansion ng mga fastener at flanges?

Sagot: Hindi ito dapat lumampas sa 10%, sa higit sa 10% pinapayagan ito sa mga kaso na nabigyang-katwiran ng pagkalkula ng lakas, at din kung ang temperatura ng disenyo ng fastener ay hindi lalampas sa 50 0 С.

67. Ang mga bakal na may iba't ibang coefficient ng linear expansion ay pinapayagan para sa paggawa ng mga fastener at flanges?

Sagot: OO - pinapayagan ito sa mga kaso na nabigyang-katwiran ng pagkalkula ng lakas, at kung ang temperatura ng disenyo ng fastener ay hindi lalampas sa 50 0 C.

68. Aling organisasyon ang bumuo ng teknolohiya kung saan ginagawa ang mga pipeline at mga elemento nito?

Sagot:

69. Aling organisasyon ang bumuo ng teknolohiya para sa pagkukumpuni ng mga pipeline at mga elemento nito?

Sagot: Tagagawa (organisasyon ng disenyo).

70. Aling organisasyon ang bubuo ng teknolohiya para sa pag-install ng mga pipeline at mga elemento nito?

Sagot: Ang tagagawa o isang dalubhasang organisasyon sa pag-install o pag-aayos bago magsimula ang nauugnay na trabaho.

71. Anong mga teknolohiya ng welding ang dapat gamitin sa paggawa, pag-install at pagkumpuni ng mga heating substation at mainit na tubig?

Sagot: Magpatong, puwit, sa Taurus, magkadugtong, sa isang sulok, humakbang, sa isang tapyas.

72. Anong mga pamamaraan ang hindi mapanirang pamamaraan para sa pagsubok ng mga materyales at welded joints?

Sagot: Visual at pagsukat, radiographic, ultrasonic, radioscopic, magnetic particle, steeloscopy, hardness testing, hydraulic testing.

73. Ano ang lapad ng ibabaw ng pinagtahian at ang mga lugar ng base material na katabi nito na dapat linisin ng kontaminasyon? Bago ang isang visual na inspeksyon?

Sagot: Lapad na hindi bababa sa 20 mm (sa parehong direksyon).

Sagot: Lahat ng pipelines.

75. Ano ang pinakamababang halaga ng presyon ng pagsubok sa panahon ng haydroliko na pagsubok ng mga pipeline, ang kanilang mga bloke at mga indibidwal na elemento?

Sagot: R pr \u003d 1.25 R alipin, ngunit hindi bababa sa 0.2 MPa (2 kgf / cm 2).

76. Ano ang pinakamataas na halaga ng presyon ng pagsubok sa panahon ng haydroliko na pagsubok ng mga pipeline, ang kanilang mga bloke at mga indibidwal na elemento?

Sagot: Ayon sa mga tagubilin, Naka-install sa pamamagitan ng pagkalkula alinsunod sa NGO Norms.

77. Anong temperatura ng tubig ang dapat sa panahon ng haydroliko na pagsubok ng mga pipeline?

Sagot: Hindi mas mababa sa +5 0 С at hindi mas mataas sa + 40 0 С.

78. Anong medium ang maaaring gamitin upang mapataas ang presyon sa panahon ng haydroliko na pagsubok ng mga pipeline?

Sagot: Tubig.

79. Sa anong ambient temperature dapat isagawa ang haydroliko na pagsubok ng mga pipeline?

Sagot: Sa positibong temperatura ng kapaligiran.

80. Gaano katagal nakatiis ang pipeline at mga elemento nito sa ilalim ng presyon ng pagsubok sa panahon ng isang haydroliko na pagsubok?

Sagot: Hindi bababa sa 10 min.

81. Ilang pressure gauge ang ginagamit para kontrolin ang pressure sa panahon ng hydraulic testing?

Sagot: Dalawa sa parehong uri na may parehong uri ng katumpakan, limitasyon sa pagsukat at halaga ng paghahati.

82. Aling pipeline at mga elemento nito ang itinuturing na nakapasa sa hydraulic test?

Sagot: Kung hindi matukoy: 1) Paglabas, pagpapawis sa mga welded joints at sa base metal. 2) nakikita ang mga natitirang deformation. 3) Mga bitak at palatandaan ng pagkalagot.

83. Ilang beses pinapayagan na itama ang mga depekto sa parehong seksyon ng welded joint, sa kondisyon na ang joint ay pinutol kasama ang weld seam na may pag-alis ng weld metal at ang heat-affected zone?

Sagot: Hindi hihigit sa tatlong beses.

84. Anong mga pipeline ang napapailalim sa pagpaparehistro sa Rosgortekhnadzor?

Sagot: Ang mga pipeline ng 1st category na may conditional passage na higit sa 70 mm, pati na rin ang pipelines ng 2nd at 3rd na kategorya na may conditional passage na higit sa 100 mm, ay napapailalim sa pagpaparehistro sa mga katawan ng Rosgortekhnadzor bago isagawa.

85. Sa anong mga kaso napapailalim ang TP at GV sa muling pagpaparehistro?

Sagot: Ang TP at GV ay sasailalim sa muling pagpaparehistro bago ang pagkomisyon kapag ang pipeline ay inilipat sa ibang may-ari.

86. Anong mga dokumento ang dapat isumite sa katawan ng Rosgortekhnadzor kapag nagrerehistro ng pipeline?

Sagot: 1. Pasaporte ng pipeline.

2. Ang executive scheme ng pipeline na nagsasaad dito:

a) diameters, kapal ng mga tubo, haba ng pipeline;

b) Lokasyon ng mga suporta, compensator, hanger, fitting, air vent at drainage device;

c) welded joints na nagpapahiwatig ng mga distansya sa pagitan ng mga ito at mula sa kanila hanggang sa mga balon at mga input ng subscriber;

d) lokasyon ng mga pointer para sa pagkontrol ng thermal displacements, mga device para sa pagsukat ng creep.

3. Sertipiko ng paggawa ng mga elemento ng pipeline.

4. Sertipiko ng pag-install ng pipeline.

5. Sertipiko ng pagtanggap ng pipeline ng may-ari mula sa organisasyon ng pag-install.

6. Mga pasaporte at iba pang dokumentasyon para sa mga sasakyang pandagat na mahalagang bahagi ng pipeline.

87. Anong mga uri ng teknikal na pagsusuri ang dapat isailalim sa mga pipeline bago i-commissioning at sa panahon ng operasyon?

Sagot: Panlabas at panloob na mga inspeksyon at haydroliko na pagsubok.

88. Anong mga uri ng teknikal na pagsusuri at aling mga pipeline ang isinasagawa ng isang taong responsable para sa mabuting kondisyon at ligtas na operasyon?

Sagot:

89. Gaano kadalas ang isang panlabas na inspeksyon ng mga pipeline na hindi napapailalim sa pagpaparehistro sa mga katawan ng Rosgortekhnadzor na isinasagawa ng isang taong responsable para sa mabuting kondisyon at ligtas na operasyon?

Sagot: 1. Panlabas na inspeksyon ng mga pipeline ng lahat ng kategorya - kahit isang beses sa isang taon.

2. Panlabas na inspeksyon at haydroliko na pagsubok ng mga pipeline na hindi napapailalim sa pagpaparehistro sa mga katawan ng Rosgortekhnadzor - bago ilagay sa operasyon pagkatapos ng pag-install, pag-aayos na nauugnay sa hinang, pati na rin kapag nagsisimula ng mga pipeline pagkatapos na sila ay nasa isang estado ng konserbasyon para sa mahigit dalawang taon.

3. Panloob na inspeksyon ng lahat ng mga pipeline - hindi bababa sa isang beses bawat apat na taon.

90. Pagkatapos ng ilang taon ng pag-mothball ng TP at GW bago ito magsimula, isang panlabas na inspeksyon at hydrotesting ang isinasagawa?

Sagot: Pagkatapos na nasa isang estado ng konserbasyon ng higit sa dalawang taon.

91. Anong mga uri ng teknikal na pagsusuri at sa anong mga termino ang mga pipeline na nakarehistro sa mga katawan ng Rosgortekhnadzor ay dapat isailalim sa isang espesyalista ng isang organisasyon na may lisensya ng Rosgortekhnadzor para sa pagsusuri, pang-industriyang kaligtasan?

Sagot:

92. Gaano kadalas ang isang panlabas na inspeksyon ng mga pipeline na nakarehistro sa mga katawan ng Rosgortekhnadzor ay isinasagawa ng isang espesyalista ng isang organisasyon na may lisensya mula sa Rosgortekhnadzor para sa kadalubhasaan sa kaligtasan sa industriya?

Sagot: 1. Panlabas na inspeksyon at haydroliko na pagsubok - bago simulan ang bagong naka-install na pipeline.

2. Panlabas na pagsusuri - hindi bababa sa isang beses bawat tatlong taon.

3. Panlabas na inspeksyon at haydroliko na pagsubok - pagkatapos ng pagkumpuni na nauugnay sa hinang, at kapag ang pipeline ay inilagay sa operasyon pagkatapos na ito ay nasa isang estado ng konserbasyon sa loob ng higit sa dalawang taon.

93. Aling opisyal ang obligado sa panahon ng teknikal na pagsusuri?

Sagot: Taong responsable para sa mabuting kalagayan at ligtas na operasyon.

94. Sa anong dokumento dapat itala ang mga resulta ng teknikal na pagsusuri?

Sagot: Sa pipeline passport.

95. Sino ang nag-isyu ng permit para sa pagpapatakbo ng mga pipeline na hindi nakarehistro sa mga katawan ng Rosgortekhnadzor?

Sagot:

96. Sino ang nag-isyu ng permit para sa pagpapatakbo ng mga pipeline na nakarehistro sa mga katawan ng Rosgortekhnadzor?

Sagot:: Isang taong responsable para sa mabuting kondisyon at ligtas na operasyon ng mga pipeline.

97. Anong data ang ipinasok sa mga espesyal na plato para sa bawat pipeline pagkatapos ng pagpaparehistro nito?

Sagot: 1. Numero ng pagpaparehistro; 2. Pinahihintulutang presyon;

3. Katamtamang temperatura; 4. Petsa (buwan at taon) ng susunod na panlabas na inspeksyon at panloob na inspeksyon (para sa mga pipeline ng supply).

98. Sino ang pinapayagang magserbisyo sa TP at GW?

Sagot: Ang mga taong hindi mas bata sa 18 taong gulang, sinanay ayon sa programa, pagkakaroon ng sertipiko para sa karapatang mapanatili ang mga pipeline at alam ang mga tagubilin sa produksyon ay pinapayagang magserbisyo sa TP at GW.

99. Gaano kadalas dapat suriin ang kaalaman ng mga tauhan ng pipeline?

Sagot: Hindi bababa sa isang beses bawat 12 buwan, pati na rin kapag lumipat mula sa isang negosyo patungo sa isa pa.

100. Kailan dapat suriin ng mga tauhan ng serbisyo ang kakayahang magamit ng mga pressure gauge at safety valve para sa mga pipeline na may gumaganang presyon na hanggang 1.4 MPa (14 kgf / cm 2)?

Sagot: Kahit isang beses kada shift.

101. Kailan dapat suriin ng mga tauhan ng serbisyo ang kakayahang magamit ng mga pressure gauge at safety valve para sa mga pipeline na may gumaganang presyon na higit sa 1.4 MPa (14 kgf / cm 2) hanggang 4.0 MPa (40 kgf / cm 2)?

Sagot: Hindi bababa sa 1 beses bawat araw.

102. Sa anong mga termino dapat suriin ng mga tauhan ng serbisyo ang kakayahang magamit ng mga pressure gauge at safety valve para sa mga pipeline na may gumaganang presyon na higit sa 4.0 MPa (40 kgf / cm 2)?

Sagot: Tamang oras, itinakda ng tagubilin naaprubahan sa iniresetang paraan.

103. Gaano kadalas dapat suriin ang mga panukat ng presyon sa paraang inireseta ng Pamantayan ng Estado?

Sagot: Hindi bababa sa isang beses bawat 12 buwan.

104. Gaano kadalas dapat isagawa ang karagdagang pagsusuri ng mga pressure gauge ng nagkokontrol na may-ari nito?

Sagot: : Hindi bababa sa isang beses bawat 6 na buwan.

105. Paano sinusuri ng mga tauhan ng serbisyo ang kakayahang magamit ng mga pressure gauge sa panahon ng operasyon?

Sagot: Ginawa gamit ang isang three-way valve na may zero landing.

106. Paano magsagawa ng karagdagang check ng pressure gauge sa kawalan ng control pressure gauge?

Sagot: Sa kawalan ng control pressure gauge, pinapayagang suriin ang pressure gauge gamit ang nasubok na working pressure gauge na may parehong sukat at katumpakan na klase sa nasubok na pressure gauge.

107. Sa anong mga kaso bawal gamitin ang mga pressure gauge?

Sagot: 1. Walang selyo o selyo sa pressure gauge na may marka sa verification;

2. Ang panahon ng pag-verify ay nag-expire na;

3. Ang arrow ng pressure gauge, kapag ito ay naka-off, ay hindi babalik sa zero mark ng scale sa halagang lampas sa kalahati ng pinapayagang error para sa pressure gauge na ito;

4. Nabasag ang salamin o may iba pang pinsala sa pressure gauge, na maaaring makaapekto sa kawastuhan ng mga pagbasa nito.

108. Ayon sa anong dokumento dapat isagawa ang pagkukumpuni ng mga pipeline?

Sagot: Kasuotan - pagpasok.

109. Ano ang kailangang gawin bago magsimula ang pagkukumpuni sa pipeline?

Sagot: Idiskonekta ang steam pipeline na may mga balbula, alisan ng tubig ang condensate, i-install ang mga plug kung kinakailangan.

110. Anong mga inskripsiyon ang dapat ilapat sa mga pangunahing linya ng mga pipeline?

Sagot: Numero ng linya at isang arrow na nagpapahiwatig ng direksyon ng paggalaw ng gumaganang daluyan.

111. Anong mga inskripsiyon ang dapat ilapat sa mga linya ng sangay malapit sa mga haywey?

Sagot: Numero ng linya, numero ng yunit at isang arrow na nagpapahiwatig ng direksyon ng daloy ng gumaganang likido.

112. Anong mga inskripsiyon ang dapat ilapat sa mga linya ng sangay na malapit sa mga yunit?

Sagot: Ang bilang ng highway at ang arrow na nagpapahiwatig ng direksyon ng paggalaw ng working medium.

113. Anong mga inskripsiyon ang dapat ilapat sa balbula, balbula ng gate at magmaneho sa kanila?

Sagot: 1. Bilang o simbolo shut-off o regulating body, na naaayon sa mga operating diagram at mga tagubilin.

2. Tagapagpahiwatig ng direksyon ng pag-ikot sa direksyon ng pagsasara at sa direksyon ng pagbubukas.

114. Sa anong mga lugar ang mga inskripsiyon ay ginawa sa mga balbula, mga balbula ng gate at mga drive sa kanila kapag ang handwheel ay matatagpuan malapit sa katawan ng balbula (balbula)?

Sagot: Sa katawan o pagkakabukod ng balbula (balbula) o sa isang nakakabit na plato.

115. Pangkulay ng pagkakakilanlan at mga palatandaan ng babala ng mga pipeline (GOST 14202)?

Sagot: Ang tubig ay berde; singaw - pula; asul ang hangin; nasusunog at hindi nasusunog na mga gas - dilaw; mga acid - orange; alkalis - lila; nasusunog at hindi nasusunog na mga likido - kayumanggi; iba pang mga sangkap - kulay abo o itim.

Mga tanong upang subukan ang kaalaman ng mga tauhan sa paksa:

"Mga panuntunan para sa disenyo at ligtas na operasyon ng mga sasakyang-dagat na tumatakbo sa ilalim

(Inaprubahan ng Gosgortekhnadzor ng USSR noong Pebrero 1, 1957)

I. Pangkalahatang mga probisyon

1. Tinutukoy ng Mga Panuntunang ito ang mga kinakailangan para sa pag-aayos, paggawa, pag-install, pagpapanatili at sertipikasyon ng mga nakatigil na pipeline at pipeline ng mga mobile power plant na nagdadala ng singaw ng tubig na may presyon na higit sa 2 atm o mainit na tubig na may temperatura na higit sa 120 °. Ang mga sasakyang-dagat na kasama sa sistema ng pipeline (mga kolektor, mga water cooler, atbp.) ay dapat sumunod sa mga kinakailangan ng Mga Panuntunan para sa Disenyo at Ligtas na Operasyon ng mga Pressure Vessel.

2. Ang Mga Panuntunang ito ay hindi nalalapat sa: a) mga pipeline na inilagay sa mga steam lokomotive at mga railway cars, mga sasakyang dagat at ilog at iba pang mga istrukturang lumulutang; b) pansamantalang mga pipeline na may buhay ng serbisyo hanggang sa isang taon; c) mga pipeline ng 1st kategorya na may panlabas na diameter na mas mababa sa 51 mm at mga pipeline ng iba pang mga kategorya na may panlabas na diameter na mas mababa sa 76 mm; d) mga pipeline na matatagpuan sa loob ng steam boiler - hanggang sa balbula sa boiler; e) alisan ng tubig, paglilinis at pag-ubos ng mga pipeline.

3. Ang lahat ng pipeline na napapailalim sa Mga Panuntunang ito ay nahahati sa apat na kategorya.

Sa kawalan ng isang kumbinasyon ng mga parameter kapag tinutukoy ang kategorya ng isang pipeline, ang isa ay dapat magabayan ng medium parameter ng pipeline na ito (temperatura o presyon), na nangangailangan ng pagtatalaga nito sa pinakamataas na kategorya.

II. Mga materyales sa piping

4. Ang mga pipe, fitting, flanges, fasteners at iba pang materyales na ginagamit para sa paggawa, pag-install at pagkumpuni ng mga pipeline ay dapat matugunan ang mga kinakailangan ng Mga Panuntunang ito, GOST at Mga Pagtutukoy.

5. Ang kalidad ng mga materyales na ginamit at ang kanilang mga katangian ay dapat kumpirmahin ng supplier ng mga materyales na may naaangkop na mga sertipiko o pasaporte.

Ang mga materyal na walang mga pasaporte at sertipiko ay maaari lamang gamitin pagkatapos na masuri ang mga ito alinsunod sa GOST, TU at sa Mga Panuntunang ito.

6. Ang paggamit para sa paggawa ng mga pipeline ng mga materyales na hindi ibinigay ng Mga Panuntunang ito, gayundin ang paggamit sa ilang mga kaso ng mga materyales na may mga parameter ng pagpapatakbo na lampas sa mga limitasyong itinakda para sa kanila ng Mga Panuntunang ito, ay dapat na sumang-ayon sa inireseta na paraan kasama ang USSR Gosgortekhnadzor o ang mga nauugnay na katawan ng Boiler Supervision ayon sa kaakibat.

III. Mga kinakailangan sa istruktura para sa mga pipeline

Pangkalahatang mga kinakailangan

36. Ang organisasyon na bumuo ng proyekto ng pipeline ay may pananagutan para sa pagpili ng scheme ng pipeline, para sa kadalian at katumpakan ng disenyo, para sa tamang pagkalkula ng lakas at kabayaran para sa mga thermal elongation, para sa pagpili ng sistema ng pagtula, paagusan, at para din sa proyekto sa pangkalahatan at ang pagsunod nito sa mga kinakailangan ng Mga Panuntunang ito.

37. Ang lahat ng mga pagbabago sa proyekto na maaaring mangyari sa panahon ng paggawa o pag-install ng pipeline ay dapat na napagkasunduan sa pagitan ng organisasyon na bumuo ng proyekto at ng organisasyon na humiling ng pagbabago sa proyekto.

38. Pagkalkula ng lakas ng mga pipeline ng singaw at mainit na tubig dapat isagawa ayon sa "Mga Pamantayan para sa pagkalkula ng mga elemento ng steam boiler para sa lakas", na inaprubahan ng USSR Gosgortekhnadzor.

39. Ang koneksyon ng mga bahagi ng mga pipeline ay maaaring gawin sa pamamagitan ng welding at flanges. Pinapayagan na ikonekta ang mga air vent, atbp., gamit ang mga sinulid na koneksyon.

40. Ang baluktot na radius ng mga tubo, compensator, bends at iba pang katulad na elemento ng pipeline ay dapat na hindi bababa sa mga sumusunod na halaga:

a) kapag baluktot ang isang tubo na may pre-filling na may buhangin at pagpainit - hindi bababa sa 3.5 panlabas na diameters ng pipe;

b) kapag baluktot ang tubo sa isang espesyal na makina na walang sanding, sa isang malamig na estado - hindi bababa sa 4 na panlabas na diameter ng tubo;

c) kapag baluktot ang isang tubo na may mga semi-corrugated folds (sa isang gilid) nang walang sanding, na may pagpainit gas burner- hindi bababa sa 2.5 panlabas na diameter ng tubo.

Ang mga semi-corrugated bends ay hindi pinapayagan para sa mga pipeline ng unang kategorya;

d) para sa matarik na baluktot na mga siko na ginawa ng mainit na pagguhit at panlililak - hindi bababa sa panlabas na diameter ng tubo. Ang pag-install ng matarik na baluktot na mga siko ay pinapayagan sa mga pipeline ng kategorya 2a, 3 at 4. Pinapayagan na yumuko ang mga tubo na may radius na mas mababa kaysa sa mga tinukoy sa mga talata. "a", "b" at "c", kung ang paraan ng baluktot ay ginagarantiyahan ang pagnipis ng pader nang hindi hihigit sa 15% ng kapal na kinakailangan ng pagkalkula.

41. Kung may mga bends sa pipelines, ang distansya mula sa pinakamalapit na transverse weld hanggang sa simula ng rounding ay dapat na hindi bababa sa panlabas na diameter ng pipe at hindi bababa sa 100 mm.

Kapag nag-i-install ng matarik na hubog na mga siko (Artikulo 40, talata "g"), pinapayagan ang lokasyon ng mga welds sa simula ng pag-ikot.

Ang haba ng tuwid na seksyon sa pagitan ng mga welds ng dalawang katabing bends o steeply bent elbows, pati na rin sa pagitan ng mga welds kapag hinang ang mga pagsingit, ay dapat na hindi bababa sa 200 mm para sa isang nominal pipe diameter na 150 mm pataas, at hindi bababa sa 100 mm para sa isang nominal na diameter na hanggang 150 mm. Ang welding ng matarik na baluktot na mga siko na walang tuwid na seksyon sa pagitan ng mga ito ay pinapayagan.

Para sa mga pipeline ng mga kategorya 2nd talata "a", ika-3 at ika-4, kapag dahil sa disenyo ng pipeline at mga kondisyon ng pag-install ay hindi posible na ipatupad ang minimum na pipe bend radii na tinukoy sa Art. 40, pati na rin para sa mga pipeline ng parehong mga kategorya na may diameter na higit sa 400 mm, pinapayagan na gumamit ng mga elbows, bends, atbp., na hinangin mula sa magkahiwalay na mga sektor mula sa mga tubo at sheet na bakal, at para sa mga pipeline ng mga kategorya 3 at 4 , pinapayagan din itong gumawa ng mga welded crosses, forks at iba pang mga kabit.

Ang mga tubo at materyal na sheet na ginamit sa paggawa ng mga kabit na ito ay dapat sumunod sa mga kinakailangan ng Artikulo 7-11 ng Mga Panuntunang ito.

42. Ang cast at forged fittings at fittings na gawa sa haluang metal na bakal na inilaan para sa hinang sa pipeline ay dapat na may mga seksyon ng tubo na hinangin sa kanila sa pabrika na may haba na hindi bababa sa 100 mm na may nominal na diameter ng tubo na hanggang 150 mm at hindi bababa sa 200 mm na may nominal na diameter na higit sa 150 mm.

43. Ang welding ng mga fitting sa mga tuwid na seksyon ng mga pipeline na may ratio ng panlabas na diameter ng fitting sa panlabas na diameter ng pipe na katumbas ng hanggang 1, pati na rin ang paggamit ng mga welded tees mula sa mga tubo na may parehong diameter ratio ay pinapayagan. para sa lahat ng kategorya ng mga pipeline.

Ang disenyo ng mga welded tee, pati na rin ang welding ng mga fitting sa pipeline, ay dapat ibigay ng proyekto at suriin ng organisasyon ng disenyo sa pamamagitan ng pagkalkula ng lakas.

44. Hindi pinapayagang magwelding ng mga fitting, bosses, drainage pipe, atbp. sa pipeline welds.

45. Ang mga kabit ay dapat na naka-install sa mga lugar na maginhawa para sa pagpapanatili at pagkumpuni. Kung kinakailangan, dapat ayusin ang mga hagdan at plataporma.

46. Ang mga gate valve at gate na nangangailangan ng maraming pagsisikap upang buksan ay dapat na nilagyan ng mga bypass at mechanical o electric drive.

Paglalagay ng mga pipeline

47. Ang distansya mula sa panlabas na ibabaw ng insulated pipe hanggang sa mga nakapirming elemento (mga pader, haligi, kagamitan, atbp.) Ay dapat piliin na isinasaalang-alang ang posibleng pag-aalis ng mga tubo mula sa thermal elongation, pati na rin ang mga kondisyon ng pag-install, pagkumpuni at pagpapanatili, at hindi dapat mas mababa sa 25 mm.

48. Kapag naglalagay ng mga pipeline sa mga channel ng daanan (tunnels), ang malinaw na lapad ng daanan ay dapat na hindi bababa sa 500 mm, na binibilang mula sa panlabas na ibabaw ng pagkakabukod ng tubo; ang taas ng daanan ay dapat na hindi bababa sa 1800 mm. Sa mga lokasyon ng reinforcement, ang lapad ng channel ay dapat sapat para sa maginhawang pagpapanatili nito. Sa mga kaso ng pagtula ng ilang mga pipeline sa mga channel ng daanan, ang kanilang magkaparehong pagkakalagay ay dapat matiyak ang maginhawang pag-aayos at pagpapalit ng mga indibidwal na bahagi.

49. Ang mga silid ng hindi madadaanan na mga channel ay dapat na may sapat na sukat upang maserbisyuhan ang mga compensator, balbula at iba pang mga kabit. Ang minimum na lapad ng mga side aisles ay dapat na hindi bababa sa 500 mm. Ang taas ng silid ay dapat na hindi bababa sa 1800 mm.

50. Ang mga daanan ng daanan ay dapat na nilagyan ng mga hatches. Ang distansya sa pagitan ng mga hatch ay dapat na hindi hihigit sa 300 m. Sa bawat hatch, sa loob ng channel, dapat na naka-install ang mga hagdan o bracket.

51. Kasama ang mga pipeline ng ika-2, ika-3 at ika-4 na kategorya, pinahihintulutang maglagay ng iba pang mga pipeline (mga pipeline ng langis, mga pipeline ng hangin, atbp.), maliban sa mga pipeline na may mga kemikal na nakakapaso, nakakalason at nasusunog na pabagu-bago ng isip.

Ang pinagsamang pagtula ng mga pipeline ng singaw ng 1st kategorya na may mga pipeline ng produkto ay ipinagbabawal.

52. Kailan underground laying mga pipeline sa mga lugar ng trapiko, ang lalim ng pagtula mula sa ibabaw ng lupa hanggang sa tuktok ng istraktura ng channel ay dapat kunin ng hindi bababa sa 0.5 m.

53. Kapag ginamit para sa natural na kompensasyon ng mga liko ng mga pipeline sa panahon ng walang channel na pagtula, kinakailangan upang ayusin ang mga hindi madaanan na mga channel sa kaukulang mga seksyon ng ruta (malapit sa mga liko).

54. Ang mga silid para sa pagseserbisyo ng mga pipeline sa ilalim ng lupa ng mga kategorya 1, 2 at 3 ay dapat na may hindi bababa sa dalawang hatches na may mga hagdan o bracket. Sa mga silid ng pipeline na may panloob na lugar na hanggang sa 2.5 m2, pati na rin sa mga silid ng pipeline ng ika-4 na kategorya, pinapayagan ang isang hatch.

Kapag nag-i-install ng mga cast-iron fitting o cast-iron compensator na may diameter na higit sa 150 mm sa mga pipeline, ang mga silid para sa kanilang pagpapanatili ay dapat na nilagyan ng hindi bababa sa dalawang hatches, anuman ang lugar ng silid.

55. Kapag ang mga pipeline ay inilalagay sa pamamagitan ng hangin sa pamamagitan ng mga kalye at mga daanan ng sasakyan, ang taas ng mga pipeline mula sa antas ng lupa hanggang sa panlabas na ibabaw ng pagkakabukod ay dapat na hindi bababa sa 4.5 m, maliban sa mga kaso ng pagtula sa pamamagitan ng riles ng tren, kapag ang distansya mula sa rail head sa panlabas na ibabaw ng pagkakabukod ay dapat na hindi bababa sa 6 m

56. Sa lahat ng mga kaso kung saan ang distansya mula sa pinakamababang punto ng pagkakabukod ng pipeline hanggang sa antas ng lupa ay mas mababa sa 1.8 m, ang mga espesyal na diskarte at transitional na hagdan ay dapat ayusin para sa pagpasa ng mga tao.

57. Ang mga pahalang na seksyon ng mga pipeline ng singaw ay dapat ilagay na may slope na hindi bababa sa 0.001, na may isang drainage device.

Ang kompensasyon ng mga thermal elongation kapag naglalagay ng mga pipeline

58. Ang bawat seksyon ng pipeline sa pagitan ng mga nakapirming suporta ay dapat na idinisenyo upang mabayaran ang mga thermal elongation.

Ang kabayaran para sa mga thermal elongation ay maaaring isagawa kapwa sa pamamagitan ng self-compensation at sa pamamagitan ng pag-install ng mga compensator.

59. Ang paggamit ng mga sumusunod na uri ng mga compensator ay pinapayagan:

a) baluktot na U-shaped, lyre-shaped, atbp. mula sa mga tubo para sa anumang mga pressure at temperatura ng medium;

b) para sa mga pipeline ng mga kategorya 2, 3 at 4, pinapayagan na gumamit ng hugis-U na mga expansion joint na may mga siko na hinangin mula sa mga sektor, pati na rin sa matarik na baluktot na mga liko ng tubo ng parehong kalidad ng mga tuwid na seksyon;

c) mga glandula ng bakal ng isang espesyal na disenyo para sa mga presyon hanggang sa 16 atm;

d) lens - hanggang sa isang presyon ng 7 atm;

e) mga glandula ng cast iron.

60. Ang mga kasukasuan ng pagpapalawak ay dapat na iunat sa panahon ng pag-install ayon sa halagang tinukoy sa proyekto.

61. Ang hugis-U at hugis-lira na mga expansion joint ay dapat na naka-install sa isang pahalang na posisyon. Sa kawalan ng kinakailangang espasyo para sa naturang pag-install, pinapayagan na mag-install ng mga expansion joint sa isang patayo o hilig na posisyon na may loop na matatagpuan pataas o pababa, kasama ang pag-install ng mga kabit ng paagusan.

62. Ang mga naka-install na cast iron fitting ay dapat protektado mula sa mga bending stresses.

Pag-aayos ng mga pipeline

63. Ang mga istruktura ng mga suporta at hanger ng mga pipeline (maliban sa aktwal na mga bukal) ay dapat na idinisenyo para sa patayong pagkarga mula sa bigat ng pipeline na puno ng tubig at natatakpan ng pagkakabukod, at, bilang karagdagan, para sa mga nakapirming suporta para sa mga puwersa na nagmumula sa thermal deformation ng mga pipeline.

64. Ang mga suporta sa pipeline ay maaaring kalkulahin nang hindi isinasaalang-alang ang bigat ng tubig. Sa kasong ito, ang paggamit ng mga espesyal na aparatong pangkaligtasan para sa pagbabawas ng mga suporta sa panahon ng isang haydroliko na pagsubok ay dapat ibigay.

65. Ang mga nakapirming suporta ay dapat na matatagpuan batay sa mga kondisyon ng self-compensation ng mga pipeline at umasa sa mga puwersa na ipinadala sa kanila sa pinaka hindi kanais-nais na kaso ng pagkarga.

Mga drains ng pipeline

66. Ang pag-empty ng mga pipeline ay dapat isagawa sa pinakamababang punto ng bawat seksyon ng mga pipeline na pinapatay ng mga valve sa pamamagitan ng mga drain fitting. Dapat na naka-install ang mga air vent sa pinakamataas na punto ng mga pipeline upang maalis ang hangin.

67. Ang lahat ng mga seksyon ng mga pipeline ng singaw na maaaring patayin ng mga shut-off na aparato, para sa posibilidad ng pag-init at paglilinis ng mga ito, ay dapat na nilagyan sa mga dulo ng punto na may isang angkop na may balbula, at sa isang presyon ng higit sa 22 ati , na may isang angkop at dalawang balbula sa serye - shut-off at kontrol (drain). Ang mga pipeline ng singaw para sa isang nominal na presyon ng Ru 200 at mas mataas ay dapat bigyan ng mga kabit na may shut-off valve, isang control (drain) valve at isang throttle washer na matatagpuan sa serye. Sa mga kaso ng pag-init ng seksyon ng steam pipeline sa magkabilang direksyon, dapat ibigay ang purging mula sa magkabilang dulo ng seksyon.

Ang aparato ng mga drainage ay dapat magbigay para sa posibilidad ng pagsubaybay sa kanilang trabaho sa panahon ng pag-init ng pipeline.

68. Ang mga ibabang dulo ng mga linya ng singaw at ang mas mababang mga punto ng kanilang mga liko ay dapat na lagyan ng isang kagamitan sa paglilinis.

69. Ang lokasyon ng mga drainage point sa mga pahalang na seksyon ng mga pipeline ng singaw, pati na rin ang disenyo ng mga pipeline drainage device, ay itinatag ng organisasyon ng disenyo.

70. Ang tuluy-tuloy na pag-alis ng condensate sa pamamagitan ng mga steam traps o iba pang mga aparato ay ipinag-uutos para sa mga saturated steam na linya at para sa mga patay na dulo ng superheated na mga linya ng singaw.

Para sa mga network ng pag-init, ang patuloy na pag-alis ng condensate, anuman ang estado ng singaw, ay ipinag-uutos sa mas mababang mga punto ng ruta.

IV. Paggawa at pag-install ng mga pipeline

71. Ang paggawa ng mga pipeline ay dapat isagawa sa ganap na pagsunod sa proyekto at sa Mga Panuntunang ito. Ang mga paglihis mula sa proyekto ay dapat na sumang-ayon sa organisasyon ng disenyo na bumuo ng proyekto ng pipeline.

72. Ang organisasyon ng pag-install ay obligadong suriin ang pagkakaroon ng mga sertipiko, mga selyo at mga marka para sa lahat ng mga tubo at iba pang mga materyales na ginagamit para sa paggawa ng mga pipeline na dumarating sa lugar ng pag-install.

73. Ang mga welded joints ng pipelines ay dapat na matatagpuan sa layo na hindi bababa sa 50 mm mula sa gilid ng suporta.

74. Ipinagbabawal na magsagawa ng mainit na baluktot ng mga tubo ng carbon steel sa mga temperatura sa ibaba 700 ° at upang makagawa ng pag-init sa itaas ng 1000 °, at mula sa haluang metal na bakal - sa mga temperatura sa ibaba 800 °. Kinakailangan ang heat treatment ng mga pipe ng haluang metal pagkatapos ng baluktot.

75. Ang mga movable support at hanger ng pipelines ay dapat na tipunin na isinasaalang-alang ang thermal expansion ng pipeline.

76. Ang mga clamp ng pipeline hanger ay dapat ilipat laban sa patayong posisyon ng baras sa pamamagitan ng kalahati ng thermal expansion ng pipeline sa direksyon na kabaligtaran sa paggalaw nito sa panahon ng thermal elongation.

77. Kapag ini-install ang mga ito sa mga suporta at hanger ng pipeline, ang mga spring ay dapat higpitan alinsunod sa mga tagubilin sa pagguhit. Sa oras ng pag-install at haydroliko na pagsubok ng pipeline, ang mga bukal ay dapat na idiskarga ng mga spacer.

78. Kapag nag-i-install ng drive sa pipeline valves, dapat ibigay na: a) handwheels para sa manual control buksan ang balbula sa isang counterclockwise na direksyon at isara ito clockwise; b) ang puwang kung saan gumagalaw ang tagapagpahiwatig ng pagbubukas ng armature ay hindi naghihigpit sa paggalaw nito sa matinding mga posisyon. Sa sukat ng tagapagpahiwatig, ang mga matinding posisyon ng pagbubukas ng balbula ay dapat na minarkahan ng hindi mabubura na mga inskripsiyon.

79. Cold fit ng pipeline, kung ito ay ibinigay para sa proyekto, ay maaaring isagawa lamang pagkatapos ng: a) ang pangwakas na pag-aayos ng mga nakapirming suporta sa mga dulo ng seksyon kung saan ito ay kinakailangan upang gumawa ng isang malamig na fit; b) ang huling pag-install ng lahat ng mga suporta sa pagitan ng tinukoy na mga nakapirming suporta; c) welding at heat treatment ng mga welded joints (kung kinakailangan) sa lugar sa pagitan ng mga nakapirming suporta.

V. Welding ng pipelines

Pangkalahatang mga kinakailangan

80. Sa paggawa at pag-install ng mga pipeline at ang kanilang mga elemento, pinapayagan na gamitin ang lahat ng mga pang-industriyang pamamaraan ng hinang na tinitiyak ang kalidad ng mga welded joints alinsunod sa mga kinakailangan ng Mga Panuntunang ito.

Ang proseso ng hinang at ang pamamaraan ng kontrol, pati na rin ang mga mode at pamamaraan ng paggamot sa init ng mga welded joints (kung kinakailangan) ay dapat na maitatag ng may-katuturang mga tagubilin sa produksyon na binuo ng tagagawa o organisasyon ng pag-install.

81. Ang mga welder na nakapasa sa mga pagsubok alinsunod sa Mga Panuntunan para sa Pagsubok sa Mga Electric Welder at Gas Welder na inaprubahan ng USSR Gosgortekhnadzor ay pinahihintulutang magsagawa ng welding work sa paggawa at pag-install ng mga pipeline.

Kontrol ng weld

100. Ang organisasyon ng welding control ay dapat tiyakin ang isang sistematikong pagsusuri ng kalidad ng mga welded joints alinsunod sa mga kinakailangan ng mga Panuntunang ito, GOST at mga tagubilin sa produksyon.

101. Bilang karagdagan sa inter-operational control sa panahon ng paggawa at pag-install ng pipeline, ang kontrol sa kalidad ng mga welded joints ay dapat isagawa sa pamamagitan ng mga sumusunod na pamamaraan, alinsunod sa GOST 3242-54, 6996-54, 7512-55 at ang mga tagubilin ng Ministry of Construction of Power Plants para sa ultrasonic quality control ng welded joints ng pipelines ng power plants: a) panlabas na inspeksyon ng lahat ng welded joints ng mga produkto; b) mekanikal na pagsubok ng mga sample na pinutol mula sa control joints o welded joints ng mga produkto; c) metallographic na pag-aaral ng mga sample na pinutol mula sa control joints o welded joints ng mga produkto; d) ultrasonic flaw detection; e) translucence ng welded joints ng mga produkto na may x-ray o gamma ray; f) haydroliko na pagsubok ng mga produkto.

102. Ang bawat welded joint ng pipeline, na ginawa sa pabrika o mga kondisyon ng pag-install, ay dapat may marka ng welder.

Ang lahat ng uri ng control test ay napapailalim sa naaangkop na dokumentasyon.

Panlabas na inspeksyon ng mga welds

103. Ang panlabas na inspeksyon ng mga welds ay isinasagawa upang matukoy ang mga sumusunod na panlabas na mga depekto: kakulangan ng pagtagos, sagging, pagkasunog, unwelded craters, undercuts, bitak sa seams o sa init-apektado zone, porosity, displacement ng welded elemento, bali ng ang pipe axis sa lokasyon ng weld, pati na rin ang pagsuri sa kawastuhan ng hugis at sukat ng mga welds at ang kanilang pagsunod sa mga guhit, pamantayan, pagtutukoy o pamantayan para sa welded na produkto.

104. Ang inspeksyon ng mga welds ay isinasagawa alinsunod sa GOST 3242-54 gamit ang normal at espesyal na mga tool sa pagsukat.

Bago ang inspeksyon, ang weld at ang katabing ibabaw ng base metal sa lapad na hindi bababa sa 200 mm sa magkabilang panig ng weld ay dapat linisin ng slag at iba pang mga contaminant na nagpapahirap sa inspeksyon.

105. Ang pagtatasa ng kalidad ng hinang sa pamamagitan ng panlabas na inspeksyon ay dapat isagawa alinsunod sa mga kinakailangan ng Mga Tuntuning ito, mga pagtutukoy o mga tagubilin sa produksyon.

Mechanical na pagsubok ng welded joints

106. Ang mga mekanikal na pagsubok ng welded joints ay isinasagawa upang matukoy ang kanilang lakas at kalagkit.

107. Ang mga ipinag-uutos na uri ng mekanikal na pagsusuri ay: a) tensile test; b) pagsubok ng liko; c) pagsubok sa epekto.

Ang pagsubok sa lakas ng epekto ay ipinag-uutos kapag hinang ang mga pipeline ng mga kategorya 1 at 2 "b" na may kapal ng pader ng mga welded na elemento na 12 mm at higit pa.

108. Upang makontrol ang kalidad ng mga welded joints ng pipeline at mga bahagi nito, kasabay ng welding ng pipeline, ang bawat welder ay obligadong magwelding ng control joints sa halagang 1% para sa carbon at low-alloy steel grade at 2% para sa austenitic bakal na grado ng kabuuang bilang ng parehong uri ng mga joints o pipeline flanges na hinangin niya, ngunit hindi bababa sa isang control joint.

Pag-aaral ng metalograpiko

122. Ang pagsusuri sa metallograpiko ay naglalayong kontrolin ang pisikal na pagpapatuloy ng mga welds, pagkilala sa mga bitak, pores, cavities, kakulangan ng pagtagos, pagsasama ng slag, pati na rin ang pagtatatag ng mga katangian ng istruktura ng metal sa mga pangunahing zone (transitional, thermally affected). Ang mga pag-aaral ng metallograpiko ay ipinag-uutos para sa mga pipeline na kabilang sa kategorya 1 at 2 "b".

X-ray at gammography at ultrasonic flaw detection

129. Ang paghahatid sa pamamagitan ng gamma ray o x-ray ay napapailalim sa:

a) welded joints ng pipelines ng mga kategorya 1 at 2 "b" sa halagang 5% ng kabuuang bilang ng mga production joints na hinangin ng bawat welder ng mga tubo na may panlabas na diameter na higit sa 108 mm, ngunit hindi bababa sa isang joint para sa bawat isa manghihinang;

b) butt welds ng mga fitting na ginawa alinsunod sa Art. 43 ng Mga Panuntunang ito, para sa mga pipeline ng mga kategorya 1 "c", "d" at 2nd "b" na may panlabas na diameter na higit sa 108 mm. Sa kasong ito, ang mga seams ay napapailalim sa translucence kasama ang kanilang buong haba;

c) welding seams ng fittings sa pipelines ng mga kategorya 1 "c", "d" at 2nd "b" na may panlabas na diameter na higit sa 108 mm na may ratio ng kanilang mga panlabas na diameter na higit sa 0.6.

Sa halip na transilumination ng welded butt joints ng pipelines na gawa sa carbon at low-alloy steels ng perlite class, na may kapal ng pader na 15 mm o higit pa, pinapayagan ang ultrasonic flaw detection.

130. Ang butt welds ay tinatanggihan kung ang mga sumusunod na depekto ay nahayag kapag sila ay translucent na may X-ray o gamma rays:

a) mga bitak ng anumang laki at direksyon;

b) kakulangan ng pagtagos sa kahabaan ng cross section ng seam;

c) kakulangan ng pagtagos sa tuktok ng tahi sa mga joints na naa-access para sa hinang lamang sa isang gilid, nang walang lining, na may lalim na higit sa 15% ng kapal ng pader, kung hindi ito lalampas sa 20 mm, at higit sa 3 mm - na may kapal ng pader na higit sa 20 mm.

d) slag inclusions o shell ayon sa gr. A at B GOST 7512-55 na may sukat ng lalim ng tahi na higit sa 10% ng kapal ng pader, kung hindi ito lalampas sa 20 mm at higit sa 3 mm na may kapal ng pader na higit sa 20 mm;

e) mga pagsasama ng slag na matatagpuan sa isang kadena o isang solidong linya sa kahabaan ng tahi, ayon sa pangkat B ng GOST 7512-55 na may kabuuang haba na higit sa 200 mm bawat 1 m ng tahi;

f) mga pores ng gas na matatagpuan sa anyo ng isang tuluy-tuloy na grid;

g) akumulasyon ng mga pores ng gas sa magkahiwalay na mga seksyon ng tahi ayon sa pangkat B GOST 7512-55 higit sa 5 mga PC. bawat 1 cm2 ng lugar ng pinagtahian.

131. Kapag ang hindi kasiya-siyang resulta ng transilumination ay nakuha, ang translucence ng dobleng bilang ng mga joints ay ginaganap. Kung sa panahon ng karagdagang transillumination hindi katanggap-tanggap na mga depekto ay ipinahayag, kung gayon ang lahat ng mga joints ng pipeline na hinangin ng welder na ito ay translucent.

Hydraulic testing ng mga welded na elemento ng pipeline

132. Ang haydroliko na pagsubok ng mga welded na elemento ng pipeline ay isinasagawa upang masuri ang lakas at density ng mga welded joints.

133. Ang mga block node ng mga pipeline at indibidwal na welded na elemento ay dapat isailalim sa isang haydroliko na pagsubok sa pamamagitan ng presyon ng pagsubok:

a) block units ng steam pipelines at hot water pipelines - 1.25 working pressure;

b) welded elemento ng pipelines (compensators, elbows at iba pang mga kabit) - presyon alinsunod sa GOST 356-52.

Teknikal na sertipikasyon ng mga pipeline

143. Ang mga pipeline na napapailalim sa Mga Panuntunang ito, bago isagawa at sa panahon ng operasyon, ay dapat sumailalim sa teknikal na pagsusuri: panlabas na inspeksyon at haydroliko na pagsubok.

Ang mga supply pipeline ng steam boiler ng mga power plant, bilang karagdagan sa mga tinukoy na uri ng survey, ay dapat na sumailalim sa panloob na inspeksyon sa panahon ng operasyon.

144. Ang teknikal na pagsusuri ng mga pipeline ay dapat isagawa ng teknikal na pangangasiwa ng negosyo sa loob ng mga sumusunod na panahon:

a) panlabas na inspeksyon ng mga pipeline ng lahat ng mga kategorya - hindi bababa sa isang beses sa isang taon;

b) panlabas na inspeksyon at haydroliko na pagsubok ng mga pipeline na hindi napapailalim sa pagpaparehistro - bago i-commissioning pagkatapos ng pag-install, pagkatapos ng pag-aayos na nauugnay sa mga welding joints, pati na rin kapag ang mga pipeline na ito ay inilagay sa operasyon pagkatapos na sila ay nasa isang estado ng konserbasyon nang higit sa dalawang taon ;

c) panloob na inspeksyon ng mga pipeline ng feeder ng mga steam boiler ng mga power plant na hindi napapailalim sa pagpaparehistro - hindi bababa sa isang beses bawat tatlong taon.

145. Ang mga rehistradong pipeline, bilang karagdagan sa teknikal na pagsusuri na isinagawa ng teknikal na administrasyon, ay dapat na sumailalim sa teknikal na pagsusuri ng control engineer (inspector) sa loob ng mga sumusunod na termino:

a) panlabas na inspeksyon nang hindi bababa sa isang beses bawat tatlong taon;

b) panlabas na inspeksyon at haydroliko na pagsubok bago ilagay ang bagong naka-install na pipeline sa operasyon;

c) panlabas na inspeksyon at haydroliko na pagsubok pagkatapos ng pag-aayos na nauugnay sa hinang ng mga joints, pati na rin sa panahon ng pag-commissioning ng pipeline pagkatapos na ito ay nasa isang estado ng konserbasyon sa loob ng higit sa dalawang taon;

d) panloob na inspeksyon ng mga supply pipeline ng steam boiler ng mga power plant, maliban sa mga tinukoy sa Art. 144 p. "c", - hindi bababa sa isang beses bawat tatlong taon.

146. Ang isang panlabas na inspeksyon ng mga pipeline na inilatag sa isang bukas na paraan o sa pamamagitan ng mga channel ay maaaring isagawa nang hindi inaalis ang pagkakabukod.

Ang panlabas na inspeksyon ng mga pipeline kapag naglalagay sa mga hindi madaanan na mga channel o kapag naglalagay ng walang mga channel ay isinasagawa sa pamamagitan ng pagbubukas ng lupa ng mga indibidwal na seksyon at pag-alis ng pagkakabukod ng hindi bababa sa bawat dalawang kilometro ng haba ng pipeline

Ang control engineer (inspector), kung siya ay may mga pagdududa tungkol sa kondisyon ng mga pader o welds ng pipeline, ay maaaring mangailangan ng bahagyang o kumpletong pag-alis ng pagkakabukod.

147. Ang mga bagong naka-install na pipeline ay sumasailalim sa panlabas na inspeksyon at haydroliko na pagsubok bago ilapat ang pagkakabukod. Para sa mga walang tahi na tubo, pinapayagan na magsagawa ng panlabas na inspeksyon at haydroliko na pagsubok na may inilapat na pagkakabukod; sa parehong oras, ang mga welded joint at flange na koneksyon ay hindi dapat na insulated at naa-access para sa inspeksyon.

148. Ang hydraulic testing ng mga pipeline ay maaaring isagawa lamang pagkatapos makumpleto ang lahat ng welding work, kabilang ang heat treatment, gayundin pagkatapos ng pag-install at huling pag-aayos ng mga suporta at suspensyon.

149. Hydraulic testing ng mga assembled pipelines ay dapat isagawa na may test pressure na katumbas ng 1.25 working pressure. Ang mga sasakyang-dagat na mahalagang bahagi ng pipeline ay sinusuri na may parehong presyon gaya ng mga pipeline.

150. Para sa mga feed pipeline, ang working pressure ay itinuturing na pressure na maaaring bumuo ng mga feed pump na may mga saradong balbula.

151. Ang pagsubok na presyon sa panahon ng haydroliko na pagsubok ng mga pipeline ay dapat mapanatili sa loob ng 5 minuto, pagkatapos nito ay dapat na bawasan ang presyon sa gumaganang presyon. Sa operating pressure, ang pipeline ay siniyasat at ang mga welds ay tinapik ng martilyo na tumitimbang ng hindi hihigit sa 1.5 kg.

Ang mga resulta ng haydroliko na pagsubok ay itinuturing na kasiya-siya kung sa panahon ng pagsubok ay walang pagbaba ng presyon sa gauge ng presyon; welds, pipe, valve body, atbp. ay hindi nagpakita ng mga senyales ng pagkalagot, pagtagas o fogging.

152. Ang isang haydroliko na pagsubok sa panahon ng kontrol sa kalidad ng connecting welded joint ng isang steam pipeline o isang supply pipeline na may operating main, kung mayroon lamang isang shut-off valve sa pagitan ng mga ito, na nakatakda para sa welding, ay maaaring mapalitan ng transilumination ng joint na ito. na may x-ray o gamma ray.

153. Ang haydroliko na pagsubok ng mga pipeline ay dapat isagawa sa isang positibong temperatura ng kapaligiran. Sa isang negatibong temperatura ng kapaligiran, pinapayagan na palitan ang haydroliko na pagsubok ng isang pneumatic test pressure na kapareho ng sa hydrotest.

Ang pag-iingat ay dapat gawin sa pneumatic testing.

Ang pagtapik sa pipeline sa ilalim ng presyon sa panahon ng pneumatic test ay ipinagbabawal.

154. Ang isang panloob na inspeksyon ng mga pipeline ng supply na may mga flanged na koneksyon, na may layuning suriin ang kondisyon ng kanilang panloob na ibabaw, ay isinasagawa nang pili, sa mga lugar na pinaka-madaling kapitan sa kaagnasan (seksyon ng supply pipeline sa pagitan ng pangunahing balbula at check balbula, dead ends, fittings, atbp.) sa pamamagitan ng paghihiwalay mga koneksyon sa flange at sinusuri ang panloob na ibabaw gamit ang lampara at salamin. Sa bawat panloob na inspeksyon ng mga pipeline ng supply, dapat baguhin ng administrasyon ang mga fitting at fastener.

Ang mga welded supply pipeline na walang flanged na koneksyon ay dapat suriin sa pamamagitan ng mga drilling pipe sa magkakahiwalay na seksyon ayon sa direksyon ng taong nagsagawa ng inspeksyon, gamma ray scanning, ultrasonic testing, atbp.

Pangangasiwa at pagpapanatili ng mga pipeline

160. Ang pangangasiwa ng negosyo na nagmamay-ari ng pipeline ay obligadong mapanatili ang pipeline alinsunod sa mga kinakailangan ng Mga Panuntunang ito, na tinitiyak ang kaligtasan ng pagpapanatili at ang pagiging maaasahan ng operasyon nito.

161. Upang mapangasiwaan ang kondisyon ng pipeline at ang kaligtasan ng pagpapanatili nito, ang pamamahala ng enterprise ay dapat humirang, ayon sa pagkakasunud-sunod ng enterprise, ng isang responsableng tao na may naaangkop na teknikal na kwalipikasyon at praktikal na karanasan. Ang apelyido, pangalan at patronymic ng responsableng tao at ang kanyang pirma ay dapat na nakapaloob sa pipeline passport.

162. Ang pagpapanatili ng mga pipeline ay dapat na ipagkatiwala sa mga taong sinanay sa minimum na teknikal na programa at alam ang layout ng pipeline. Ang kaalaman ng mga tauhan ng serbisyo ay dapat suriin ng pangangasiwa ng negosyo.

163. Ang paglalagay ng pipeline sa pagpapatakbo at pagpapanatili nito ay dapat isagawa ayon sa mga tagubiling inaprubahan ng pamamahala ng negosyo.

164. Sa mga silid ng boiler at iba pang mga lugar na may mga pipeline, ang mga piping diagram sa mga kondisyon na kulay at mga tagubilin para sa pagsisimula at pagpapanatili ng mga pipeline ay dapat na ipaskil sa isang kapansin-pansing lugar. Ang mga shut-off valve at gate valve ay dapat markahan ng malinaw na nakikitang mga arrow na nagpapahiwatig ng direksyon ng pag-ikot ng handwheel ng locking device (patungo sa pagsasara ng "3", patungo sa pagbubukas ng "O") at sa direksyon ng paggalaw ng medium.

165. Upang maiwasan ang mga aksidente na may kaugnayan sa pagtagos ng nasusunog na gas sa mga channel at silid ng mga network ng pag-init, pati na rin upang maalis ang mga aksidente sa mga tauhan, kinakailangan:

a) sa mga gassed na seksyon ng mga network ng pag-init, tiyakin ang posibilidad ng bentilasyon ng mga channel at kamara;

b) bago pumasok sa mga silid at mga channel kung saan maaaring lumitaw ang gas, i-ventilate ang mga ito;

c) laktawan ang mga selula upang makagawa ng hindi bababa sa dalawang tao;

d) kapag nagpapatakbo ng mga mapanganib na network ng gas, gumamit lamang ng mga ligtas na mapagkukunan ng liwanag upang maipaliwanag ang mga cell;

e) kung kinakailangan, mapilit na pumasok sa silid, bago alisin ang gas mula dito, ang bawat descender ay dapat maglagay ng isang hose gas mask, ang isang dulo nito ay dapat na ilabas; Ang paggamit ng mga filter ng gas mask ay ipinagbabawal.

166. Upang maiwasan ang mga aksidente sa mga pipeline ng singaw na tumatakbo sa temperatura na 450°C pataas, dahil sa mga natitirang deformation na nagmumula sa pipe metal creep, gayundin dahil sa kawalang-tatag ng istruktura, ang may-ari ng steam pipeline ay obligadong magtatag ng maingat at sistematikong pagsubaybay sa paglaki ng mga natitirang deformation at pagbabago sa istraktura ng metal.

Ang mga obserbasyon, pagsukat ng kontrol at mga pinagputulan ay dapat gawin alinsunod sa mga tagubilin ng Ministry of Power Plants para sa pagsubaybay sa kilabot at mga pagbabago sa istruktura sa metal ng mga steam pipeline at superheater.

Mga Popular na Artikulo

teknikal na pamantayan

RUSSIAN OPEN JOINT STOCK COMPANY

ENERHIYA AT KURYENTE "UES OF RUSSIA"

Ang Model Guide (mula dito ay tinutukoy bilang ang Gabay) para sa pagpapatakbo ng mga pipeline ng singaw at mainit na tubig ng mga TPP ay naglalaman ng mga teknikal at pang-organisasyong kinakailangan na naglalayong tiyakin ang ligtas at mahusay na operasyon ng mga pipeline ng mga thermal power plant.

Ang manual ay inilaan para sa paggamit ng mga organisasyon na gumaganap ng operasyon, pagpapanatili, pagsasaayos at pagkumpuni ng mga kagamitan ng mga thermal power plant.

1 lugar ng paggamit

1.1. Nalalapat ang Mga Alituntunin sa mga pangunahing pipeline (OKP code 31 1311, 31 1312) ng mga thermal power plant, kabilang ang mga pipeline ng kategorya I at II alinsunod sa klasipikasyon sa ibaba.

Talahanayan 1

1.2. Ang pamamahala ay nagtatatag ng pamamaraan, mga patakaran at mga teknikal na tagapagpahiwatig para sa pag-aayos ng mahusay na operasyon ng mga kagamitan ng mga thermal power plant habang tinitiyak ang pagiging maaasahan at kaligtasan nito.

1.3. Tinutukoy ng manual ang metodolohikal na batayan, pati na rin ang pinakamababang kinakailangang teknikal at pang-organisasyon na mga kinakailangan para sa pagbuo ng mga tagubilin sa produksyon para sa mga partikular na kagamitan ng mga thermal power plant.

2.3. GPZ: Pangunahing balbula ng singaw.

2.4. GI: Hydraulic test.

2.5. Ako: Instruksyon.

2.6. IPU: Impulse-safety device.

2.13. PZK: Safety shut-off valve;

2.14. PC: Balbula ng kaligtasan.

2.15. ROW: Reduction-cooling unit.

2.16. RD: Guidance document.

2.17. Rostekhnadzor: Pederal na Serbisyo para sa Ecological, Technological at Nuclear Supervision.

2.18. RTM: Paggabay sa teknikal na materyal.

2.19. CO: Pamantayan ng organisasyon.

2.20. CPM: Isang kompendyum ng mga materyales sa paggabay.

2.21. TI: Karaniwang pagtuturo.

2.22. R: Gabay sa modelo.

2.23. TPP: Thermal power plant.

2.24. C: Pabilog.

2.25. d y: Nominal na diameter.

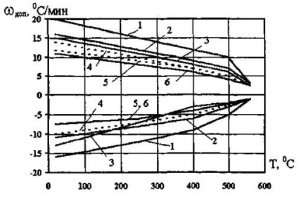

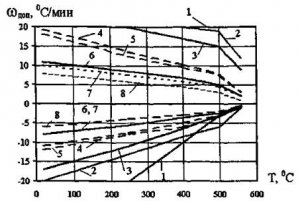

2.26. w idagdag: Pinahihintulutang rate ng pag-init ng pipeline.

3. Organisasyon ng pagpapatakbo ng mga pipeline

3.1. Ang pamamahala ng organisasyon ng may-ari na nagpapatakbo ng pipeline ay responsable para sa ligtas na operasyon ng pipeline, kontrol sa operasyon nito, para sa pagiging maagap at kalidad ng pag-audit at pagkumpuni, pati na rin para sa pagsang-ayon sa may-akda ng mga pagbabago sa proyekto sa pipeline at ang dokumentasyon ng proyekto nito.

Dapat tiyakin ng pamamahala ng organisasyon ng may-ari ang pagpapanatili ng pipeline sa mabuting kondisyon at ligtas na mga kondisyon para sa operasyon nito.

Para sa layuning ito, ang may-ari ay dapat:

Magtalaga ng isang taong responsable para sa mabuting kondisyon at ligtas na operasyon ng mga pipeline mula sa mga manggagawa sa engineering at teknikal na nakapasa sa pagsusulit sa kaalaman sa inireseta na paraan;

Magbigay ng mga manggagawa sa inhinyero at teknikal na may kasalukuyang regulasyon at teknikal na dokumentasyon, mga tuntunin at mga alituntunin para sa ligtas na operasyon ng mga pipeline;

Magtalaga ng kinakailangang bilang ng mga tauhan ng pagpapanatili, sinanay at sertipikado para sa karapatang magpanatili ng mga pipeline;

Bumuo at aprubahan ang mga tagubilin para sa mga tauhan na nagseserbisyo sa mga pipeline;

Magtatag ng gayong pamamaraan kung saan ang mga tauhan na ipinagkatiwala sa mga tungkulin ng pagpapanatili ng mga pipeline ay maingat na sinusubaybayan ang mga kagamitan na ipinagkatiwala sa kanila sa pamamagitan ng mga inspeksyon, mga pagsusuri sa wastong operasyon ng mga balbula, instrumentasyon at mga aparatong pangkaligtasan; isang operational log ang dapat itago upang maitala ang mga resulta ng mga inspeksyon at tseke;

Magtatag ng isang pamamaraan at tiyakin ang dalas ng pagsuri sa kaalaman ng pamamahala at kawani ng inhinyero ng mga patakaran, pamantayan at mga tagubilin sa kaligtasan;

Ayusin ang pana-panahong pagsubok ng kaalaman ng tauhan sa mga tagubilin;

Tiyakin ang mahigpit na pagsunod sa mga itinatag na panuntunan ng mga manggagawa sa engineering at teknikal, at mga tagubilin ng mga tauhan ng pagpapanatili.

3.2. Ang responsibilidad para sa mabuting kondisyon at ligtas na operasyon ng mga pipeline ay nakasalalay sa tagapamahala na hinirang ng pagkakasunud-sunod ng negosyo, kung kanino ang mga tauhan na naglilingkod sa mga pipeline ay direktang nasasakupan.

3.3. Ang taong responsable para sa mabuting kondisyon at ligtas na operasyon ng mga pipeline ay obligadong:

Pahintulutan lamang ang mga sinanay at sertipikadong tauhan sa serbisyo ng mga pipeline;

Napapanahong abisuhan ang komisyon para sa pana-panahon at hindi pangkaraniwang pagsubok ng kaalaman tungkol sa paparating na mga pagsusulit at tiyakin ang pagdalo ng mga tauhan para sa pagsubok ng kaalaman;

Magbigay ng mga tauhan sa pagpapanatili ng mga tagubilin sa produksyon;

Tiyakin na ang mga tauhan ng serbisyo ay sumasailalim sa pana-panahong medikal na eksaminasyon;

Tiyakin ang pagpapanatili at pag-iimbak ng teknikal na dokumentasyon para sa pagpapatakbo at pagkumpuni ng mga pipeline (passport, operational at repair logs, isang log ng control checks ng pressure gauge, atbp.);

Araw-araw sa mga araw ng trabaho, suriin ang mga entry sa shift journal at lagdaan ito;

Mag-isyu ng nakasulat na utos upang maisagawa ang mga pipeline pagkatapos suriin ang kahandaan para sa operasyon at ayusin ang kanilang pagpapanatili;

Ibigay ang bawat pipeline na pinaandar na may mga plate at inskripsiyon na ibinigay sa mga talata. 7.5;

Payagan ang mga pipeline ng pagpapatakbo na nakakatugon sa mga kinakailangan sa kaligtasan ng industriya;

Ayusin ang napapanahong paghahanda para sa mga teknikal na survey ng mga pipeline na nakarehistro sa Rostechnadzor at lumahok sa mga survey;

Magsagawa ng teknikal na inspeksyon ng mga pipeline;

Magsagawa ng panlabas na inspeksyon ng mga pipeline (sa panahon ng operasyon) - hindi bababa sa isang beses sa isang taon;

Tiyakin ang pag-withdraw ng mga pipeline para sa pagkumpuni alinsunod sa iskedyul ng pagkumpuni;

Makilahok sa mga survey na isinagawa ng mga teritoryal na katawan ng Rostekhnadzor at sumunod sa mga tagubiling ibinigay batay sa mga resulta ng mga survey;

Magsagawa ng mga briefing at emergency drill na may mga tauhan na nagseserbisyo sa mga pipeline;

Itatag ang pamamaraan para sa pagtanggap at pagbibigay ng mga shift ng mga tauhan ng pagpapanatili ng pipeline;

Tiyakin ang pag-aalis ng mga pagkakamali o depekto na natukoy sa panahon ng teknikal na pagsusuri o diagnosis bago ang pipeline ay ilagay sa operasyon.

3.4. Ang mga taong sinanay ayon sa isang programa ay sumang-ayon alinsunod sa itinatag na pamamaraan, na may sertipiko para sa karapatang magpanatili ng mga pipeline at alam ang mga tagubilin para sa kanilang operasyon ay maaaring tanggapin sa pagpapanatili ng mga pipeline.

3.5. Ang pagsasanay ng mga tauhan na kasangkot sa pagpapatakbo ng pipeline ay dapat na isinaayos alinsunod sa.

3.6. Ang pinakamahalagang uri ng pagsasanay para sa mga tauhan sa pagpapatakbo ay ang pagsasanay sa pagtugon sa emerhensiya. Ang mga tauhan ng pagpapatakbo ng TPP ay dapat lumahok sa mga pagsasanay para sa pagtugon sa emerhensiya kahit isang beses kada quarter.

3.7. Para sa mga pipeline at fitting, itinatatag ng organisasyon ng disenyo ang tinantyang buhay ng serbisyo. Ang impormasyong ito ay dapat na makikita sa dokumentasyon ng disenyo at kasama sa pasaporte ng pipeline. Ang pagpapatakbo ng mga pipeline na nagawa ang kanilang itinalaga o tinantyang buhay ng serbisyo ay pinahihintulutan sa pagtanggap ng permit sa inireseta na paraan.

4. Pag-aayos ng mga tubo

Ang pipeline ay isang hanay ng mga bahagi at aparato na idinisenyo upang maghatid ng isang daluyan ng proseso. Kasama dito ang mga tuwid na seksyon, mga hubog na seksyon, mga hugis na elemento (tees, mga adaptor mula sa isang diameter patungo sa isa pa, mga compensator), mga aparato at mga kabit para sa iba't ibang layunin, pati na rin ang mga pantulong na teknolohikal na linya para sa pagpuno, pag-alis ng laman, pag-init at pag-alis ng hangin.

Kasama rin sa pipeline ang isang sistema ng proteksyon ng sunog, na nagsisiguro sa pagpapanatili ng tinukoy na pagruruta ng pipeline at mga paggalaw ng disenyo nito sa panahon ng pag-install at pagpapatakbo, thermal insulation, pati na rin ang control at proteksyon na kagamitan.

Ang mga paraan ng kontrol at proteksyon na naka-install sa mga pipeline ay dapat matiyak ang maaasahan at ligtas na operasyon ng hindi lamang ang pipeline mismo, kundi pati na rin ang teknolohikal na kagamitan na konektado dito.

4.1. Mga tubo

4.1.1. Ang mga tubo ay nailalarawan sa mga pangunahing sukat: panloob o panlabas na lapad, kapal ng pader, baluktot na radius ng mga hubog na seksyon. Bilang karagdagan, ang materyal at pamantayan ay dapat na tinukoy para sa kanila ( mga pagtutukoy) para sa pagmamanupaktura at conditional pass ( d v), na humigit-kumulang katumbas ng panloob na diameter ng tubo, na ipinahayag sa millimeters.

Ang teknikal na dokumentasyon para sa mga conditional passage ay hindi nagpapahiwatig ng mga yunit ng pagsukat. Alinsunod sa GOST 28338-89, ang mga nominal na diameter ng mga tubo na may panloob na diameter na 10 hanggang 25 mm ay isang maramihang ng 5; mula 40 hanggang 80 mm maramihang - 10; Ang 100 hanggang 375 ay multiple ng 25; mula 400 hanggang 1400 mm ay mga multiple ng 100. Ang mga nominal na bores 32 at 450 ay ginagamit bilang eksepsiyon.

Ang pagpili ng mga pangunahing sukat ng mga tubo - ang panloob na diameter at kapal ng pader ay tinutukoy ng lakas at mga kalkulasyon ng disenyo ng pipeline. Ang kapal ng pader ng mga tubo at mga bahagi ng pipeline ay dapat matukoy sa pamamagitan ng pagkalkula ng lakas depende sa mga parameter ng disenyo, kaagnasan at pagguho ng mga katangian ng transported medium alinsunod sa kasalukuyang NTD at may kaugnayan sa kasalukuyang hanay ng mga tubo. Kapag pumipili ng kapal ng pader ng mga tubo at mga bahagi ng pipeline, ang mga tampok ng kanilang teknolohiya sa pagmamanupaktura ay dapat isaalang-alang. Ang pagkakumpleto ng mga kalkulasyon ay dapat matugunan ang mga kinakailangan.

4.1.2. Ang posibilidad ng pagbabago ng presyon o operating temperatura ng pipeline sa ilalim ng mga kondisyon ng operating, o ang laki ng mga elemento nito ay dapat na makatwiran sa pamamagitan ng mga resulta ng mga kalkulasyon ng pag-verify ng lakas, ang mga kakayahan ng mga naka-install na mga aparatong pangkaligtasan at thermal automatics, at sumang-ayon sa isang dalubhasang disenyo organisasyon.

4.1.3 Ang mga tubo ay dapat na minarkahan ng pagtatalaga ng tagagawa, selyo ng departamento ng teknikal na kontrol, grado ng bakal, numero ng lot, pati na rin ang mga sertipiko na nagpapatunay sa laki ng tubo, kalidad, komposisyon ng metal at mga katangian nito alinsunod sa mga kinakailangan ng regulasyon mga dokumento.

Sa kawalan ng pagmamarka o hindi kumpletong impormasyon tungkol sa mga tubo na tinukoy sa mga sertipiko, ang organisasyon na nagsasagawa ng pag-install o pagkumpuni ng pipeline ay dapat ayusin ang mga kinakailangang pagsusuri (kontrol ng tubo) na may mga resulta na naitala sa mga protocol at (o) mga konklusyon ng mga dalubhasang organisasyon .

4.1.4. Ang kalidad ng pagpupulong ng pipeline at ang mga kinakailangan para sa mga welded joint nito ay kinokontrol sa.

4.2. Paglalagay ng mga pipeline

4.2.1. Ang pagsasaayos ng koneksyon ng mga elemento ng pipe sa isang solong istraktura ay dapat magbigay ng:

Ang katuparan ng mga kondisyon ng lakas para sa bawat elemento ng pipeline sa ilalim ng impluwensya ng panloob na presyon, sarili nitong timbang, ang masa ng transported medium at ang mga reaksyon ng mga sumusuporta sa mga elemento;

Ang katuparan ng mga kondisyon para sa lakas ng metal ng mga elemento ng pipeline sa ilalim ng impluwensya ng mga puwersa na umuunlad sa panahon ng pag-init at pagpapalawak ng mga seksyon ng pipeline (pagbibigay ng mga kondisyon para sa self-compensation ng mga pagpapalawak ng temperatura);

Walang pigil na pag-alis ng condensate, tubig at hangin;

Kinokontrol na pag-init at paglamig ng pipeline;

Pagbubukod ng mga paghihigpit na hindi disenyo sa thermal expansion ng mga seksyon ng pipeline na sakop ng thermal insulation mula sa gilid ng mga istruktura ng gusali, mga platform ng serbisyo at iba pang mga pipeline;

Dali ng pag-install, pagpapanatili, kontrol at pagkumpuni ng lahat ng mga elemento nito.

4.2.2. Ang pagtula ng mga seksyon ng pipeline ay dapat isagawa kasama ang pipe slope na may kaugnayan sa pahalang (slope) na ibinigay ng proyekto upang ang kusang paggalaw ng condensate o tubig ay idirekta sa mga evacuation unit (drainage line fittings).

4.2.3. Alinsunod sa halaga ng slope sa panahon ng pag-init, paglamig o pag-alis ng laman, dapat itong hindi bababa sa 4 mm bawat 1 metro ng haba ng pipeline.

Para sa mga pipeline ng singaw, ang tinukoy na slope ay dapat mapanatili hanggang sa isang temperatura na naaayon sa saturation sa gumaganang presyon ng daluyan. Ang mga paunang slope ng pag-install at malamig na estado ng mga pahalang na seksyon ng pipeline ay dapat matukoy ng mga kalkulasyon ng disenyo at ipinahiwatig sa dokumentasyon nito.

4.2.4. Ang direksyon ng mga slope ay dapat tumugma sa direksyon ng paggalaw ng gumaganang daluyan. Sa kaso ng pag-angat ng paggalaw ng gumaganang daluyan sa pamamagitan ng pipeline ng singaw, pinapayagan ang kabaligtaran na direksyon ng mga daloy ng singaw at condensate.

4.2.5. Ang pagkakaroon ng mga hindi pinatuyo na lugar ("mga bag ng condensate") sa mga pipeline ay hindi pinapayagan. Kung ang mga naturang seksyon ay natukoy sa pipeline, ang mga hakbang ay dapat gawin upang maalis ang mga ito o ayusin ang karagdagang mga drainage point.

4.3. Mga Kabit ng Pipe

Ang terminong "pipeline fitting" - sumasalamin sa isang hanay ng mga teknikal na aparato, ang pangunahing layunin kung saan ay:

Sa pagtatanggal ng mga pipeline mula sa iba pang mga pipeline o kagamitan na nakakabit dito (stop valves);

Sa pag-regulate ng mga parameter ng transported medium: daloy, presyon, temperatura (control valves);

Sa pagprotekta sa mga pipeline o kagamitan na konektado sa kanila mula sa pinsala (mga proteksiyon na kabit o mga kagamitang pangkaligtasan).

Ang mga kinakailangan para sa mga kabit para sa mga TPP pipeline ay itinatag sa.

Ayon sa paraan ng koneksyon sa pipeline, ang mga kabit ay nahahati sa flanged at may mga dulo na pinutol para sa hinang. Ayon sa paraan ng kontrol - manual, nakuryente sa lokal na kontrol at nakuryente sa remote control.