धागा: धागे के प्रकार। थ्रेडिंग टूल।

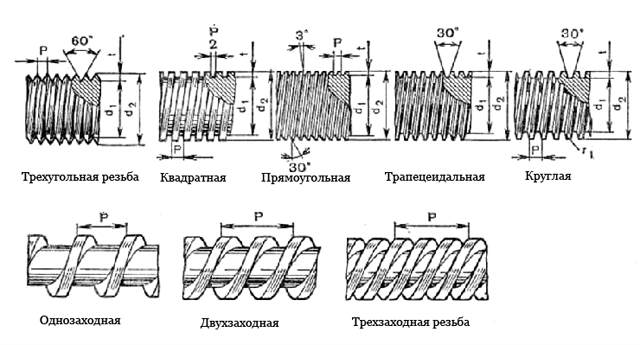

यहां तक कि अगर आपको शायद ही कभी धागे काटने की ज़रूरत होती है, तब भी मीट्रिक को इंच धागे से अलग करने में सक्षम होना उपयोगी होता है, और दाएं हाथ से बाएं हाथ से। काफी कुछ प्रकार के धागे हैं, लेकिन अक्सर हम त्रिकोणीय धागे - मीट्रिक और इंच से निपट रहे हैं। उनका अंतर केवल यह नहीं है कि एक मीट्रिक धागे के सभी तत्वों को मिलीमीटर में मापा जाता है, और एक इंच के धागे को इंच में मापा जाता है।

ये धागे प्रोफ़ाइल में भी भिन्न होते हैं: एक मीट्रिक धागे में एक समबाहु त्रिकोण प्रोफ़ाइल होती है, और एक इंच के धागे में एक समद्विबाहु होता है, जिसके शीर्ष पर 55 डिग्री का कोण होता है। और धागे पिच में भिन्न होते हैं, और इंच का धागाकदम बड़ा है, इसलिए इसका प्रोफ़ाइल बड़ा है, और धागा अधिक टिकाऊ है।

घरेलू अभ्यास में, फास्टनरों को मुख्य रूप से मीट्रिक प्रणाली में बनाया जाता है, और इंच पानी के पाइप के लिए छोड़ दिया जाता है। में पिछले साल काछोटे आकार के एक इंच सिस्टम के फास्टनरों के साथ बहुत सारे आयातित घरेलू उपकरण दिखाई दिए।

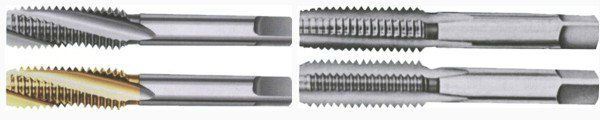

थ्रेडिंग के लिए, विशेष काटने के उपकरण का उपयोग किया जाता है - नल (छिद्रों में थ्रेडिंग), मर जाता है, लेर्क्स और स्क्रू कैप्स (भाग के बाहर थ्रेडिंग)।

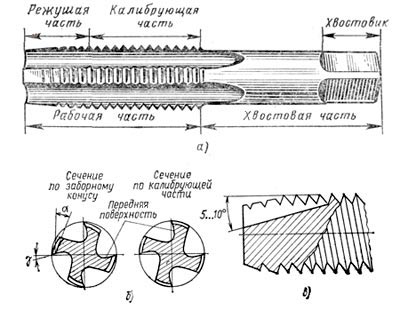

एक नल एक बेलनाकार काटने का उपकरण है जिसमें चिप हटाने के लिए खांचे के साथ बाहरी सतह पर थ्रेड प्रोफाइल लगाया जाता है। धागे के साथ खांचे का चौराहा नल के किनारे का निर्माण करता है, जो थ्रेडिंग करते समय चिप्स को हटा देता है।

नल को छिद्रों में धागे को काटने या अंशांकन करने के लिए डिज़ाइन किया गया है। नल मैनुअल, मशीन, नट (नट में धागे काटने के लिए) और राम (मरने में धागे काटने के लिए) के बीच अंतर करें। हैंड टैप की आपूर्ति 2-3 नल वाले सेट में की जाती है; रफ टैप्स अंडरसाइज़्ड हैं, और फिनिशिंग टैप्स फुल थ्रेड प्रोफाइल के आयाम हैं। अखरोट के नल छोटे, लंबे और घुमावदार टांगों से बने होते हैं। नल L के काम करने वाले हिस्से में सेवन L 1 और अंशांकन L 2 भाग होते हैं। मैनुअल रफ टैप्स के इनटेक (काटने) वाले हिस्से की लंबाई 4 मोड़ है, मैनुअल फिनिशिंग टैप्स 1.5-2 मोड़ हैं। छिद्रों के माध्यम से काटते समय मशीन के नल के सेवन भाग की लंबाई 5-6 मोड़ होती है, और अंधे छेदों को काटते समय 2 मोड़ होते हैं। अखरोट के नल के लिए, सेवन भाग की लंबाई 11-12 मोड़ है। कैलिब्रेटिंग पार्ट एल 2 धागे को साफ और कैलिब्रेट करने और सही दिशा सुनिश्चित करने के लिए कार्य करता है। घर्षण को कम करने के लिए, अंशांकन भाग में थोड़ा उल्टा शंकु होता है। नल एल 3 की पूंछ एक छड़ है; मैनुअल (और कभी-कभी मशीन) नलों के लिए L 4 शैंक के अंत में एक वर्ग का आकार होता है। एक नल की बांसुरी प्रोफ़ाइल थ्रेडिंग प्रक्रिया को प्रभावित करती है और चिप निकासी की सुविधा प्रदान करती है। तीन और पांच बांसुरी वाले नल व्यापक रूप से उपयोग किए जाते हैं। टैप का रेक कोण γ = 5-10 डिग्री है जब मशीनिंग स्टील, γ = 0-5 डिग्री जब मशीनिंग कच्चा लोहा, और γ = 10-25 डिग्री जब गैर-लौह धातुओं और उनके मिश्र धातुओं को मशीनिंग करते हैं। बैक टैप एंगल α=4-12 डिग्री। आमतौर पर नल सीधे बांसुरी के साथ बनाए जाते हैं, लेकिन कुछ मामलों में बांसुरी का कोण γ=8-15° होता है, जो चिप हटाने की स्थिति में सुधार करता है।

नल, उद्देश्य के आधार पर, प्लंबिंग, मशीन, स्लाइडिंग और कई विशेष हैं, लेकिन घर पर हम आमतौर पर मैनुअल थ्रेडिंग के लिए साधारण प्लंबिंग टैप का उपयोग करते हैं। लॉकस्मिथ नल, बदले में, बेलनाकार और शंक्वाकार होते हैं - एक सेट में बेलनाकार नल में एक ही आकार के 3 नल होते हैं, उनके अलग-अलग बाहरी व्यास होते हैं, और एक पूर्ण थ्रेड प्रोफ़ाइल केवल एक ठीक नल के साथ प्राप्त की जा सकती है, जबकि शंक्वाकार नल के लिए, सेट में बाहरी व्यास समान है, लेकिन अलग-अलग वे सेवन की लंबाई हैं।

मैनुअल थ्रेडिंग के लिए नल के एक सेट में आमतौर पर तीन (शायद ही कभी दो) उपकरण होते हैं - रफिंग, इंटरमीडिएट और फिनिशिंग के लिए। ये नल थ्रेड पदनाम के आगे के निशान में भिन्न होते हैं - ये या तो संख्या I, II और III या क्षैतिज जोखिम (एक, दो या तीन) हैं।

मशीन टूल्स पर थ्रेडिंग के लिए टैप्स को मशीन टैप्स कहा जाता है और मशीन पर माउंट करने के लिए एक फुलर प्रोफाइल, एक अलग ग्रूव और अत्याधुनिक प्रोफाइल और एक अलग शैंक आकार होता है।

धागा सही हो सकता है - जब अखरोट को बोल्ट पर दक्षिणावर्त पेंच किया जाता है - और बाएं - अखरोट को वामावर्त घुमाकर खराब कर दिया जाता है। तदनुसार, थ्रेडिंग टूल को दाएं या बाएं हाथ के मीट्रिक या इंच के धागे को काटने के लिए डिज़ाइन किया गया है।

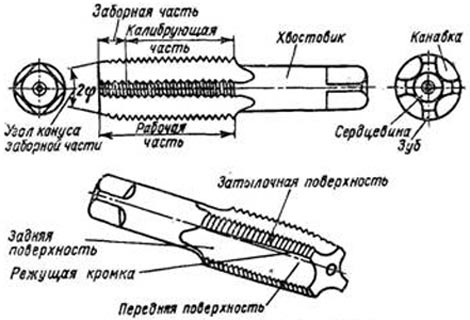

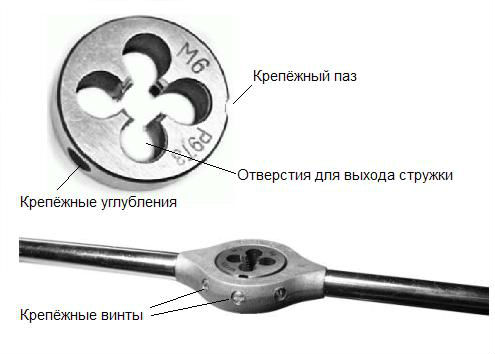

मरना। बोल्ट पर स्क्रू थ्रेड्स के निर्माण के लिए, मरने का उपयोग किया जाता है, जिसे कठोर कठोर स्टील नट के रूप में माना जा सकता है जिसमें स्लॉट होते हैं जो किनारों को काटते हैं।

डाइज़ को एक पास में बाहरी धागों को काटने या कैलिब्रेट करने के लिए डिज़ाइन किया गया है। 52 मिमी तक के व्यास के साथ धागे काटने के लिए सबसे व्यापक रूप से इस्तेमाल किया जाने वाला मर जाता है। डाई एक कठोर अखरोट है जिसमें अक्षीय छेद होते हैं जो काटने वाले किनारों को बनाते हैं। आमतौर पर चिप हटाने के लिए डाइस पर 3-6 चिप छेद बनाए जाते हैं। मरने की मोटाई 8-10 मोड़ है। मरने का काटने वाला हिस्सा आंतरिक शंकु के रूप में बनाया जाता है। सेवन भाग की लंबाई 2-3 मोड़ है। धागे को काटते समय कोण 2φ=40-60 डिग्री और धागे को रोकने के लिए काटते समय कोण 2φ=90 डिग्री। मानक का अगला कोण γ = 15-20 डिग्री मर जाता है। बैक एंगल α = 6-8 डिग्री और केवल इनटेक (काटने) वाले हिस्से पर किया जाता है।

एक अच्छा, पूर्ण धागा तभी प्राप्त होगा जब छेद तैयार करने के लिए रॉड या ड्रिल का व्यास सही ढंग से चुना गया हो। यह स्थापित किया गया है कि एक छड़ पर उच्च-गुणवत्ता वाला धागा प्राप्त करने के लिए, इसका व्यास धागे के बाहरी व्यास से 0.3-0.4 मिमी कम होना चाहिए। नीचे दी गई तालिका 1 में डाइस के साथ काटे गए मीट्रिक थ्रेड्स के लिए अनुशंसित शैंक व्यासों की सूची दी गई है।

मिमी में धागा व्यास |

तने का व्यास मिमी |

|

कम से कम |

विशालतम |

|

रॉड के अंत को चम्फरिंग द्वारा तैयार किया जाना चाहिए - किनारे से थोड़ा पीसकर।

कटिंग इस प्रकार की जाती है। चम्फर्ड सिरे के साथ उपयुक्त व्यास और लंबाई की एक छड़ को एक शिकंजे में जकड़ें। फिर वे मरने या एक लरका के साथ एक क्लुप डालते हैं और इसे कुछ दबाव से पेंच करना शुरू करते हैं; इस मामले में, मरने से छड़ की सतह पर एक पेचदार नाली कट जाएगी। वे रॉड के साथ कई बार गुजरते हैं, धीरे-धीरे मर जाते हैं जब तक कि उन्हें एक अच्छा, पूरा धागा नहीं मिल जाता। क्लुप और स्क्रू बोर्ड को सावधानीपूर्वक घुमाया जाना चाहिए। एक बार में पूरी तरह से कटने की कोशिश करना असंभव है, क्योंकि कठोर कठोर मर जाता है या अत्यधिक प्रयासों से एक स्क्रू बोर्ड फट सकता है। काटने के उपकरण को एक से डेढ़ आगे की ओर घुमाएं, और फिर चिप्स को हटाने और स्नेहन प्रदान करने के लिए उल्टा करें। डाई और नल को उबले हुए तेल से चिकना किया जाता है (आप मशीन के तेल और साबुन के पानी का उपयोग कर सकते हैं)।

होल कटिंग आमतौर पर दो या तीन टैप से की जाती है। सबसे पहले, आंशिक कट (1) वाला एक नल लिया जाता है, जिसमें धागे को शंक्वाकार रूप से काटा जाता है। यह नल छेद में एक उथला टेप जैसा कट बनाता है, जिसे एक फुलर टैप (2) से गहरा किया जाता है, और कभी-कभी एक तीसरा (3), आकार में लगभग बेलनाकार भी पारित किया जाता है। नल में चार-तरफा सिर होता है, जिसे संबंधित छेद या घुंडी के साथ हैंडल में डाला जाता है।

थ्रेडिंग करने से पहले, नल के व्यास से थोड़ा छोटा छेद ड्रिल करें।

तालिका 2 मीट्रिक थ्रेड्स के लिए धातु में छेदों के व्यास को दिखाती है, और महीन धागों के लिए (महीन पिच के साथ), छेदों के व्यास छोटे होंगे।

तालिका 2।मीट्रिक थ्रेड्स के लिए छेद।

|

पद |

व्यास, |

तालिका 3 इंच के धागे के छेद के व्यास को दिखाती है।

बाहरी धागों को काटने के लिए नल, डाई और लेहर्स की तरह लगातार काटने वाली सतह नहीं होती है, और थ्रेडिंग सेक्टरों में की जाती है। पहली वाइंडिंग शुरू करने के लिए, टूल के किनारे पर एक अधूरी प्रोफ़ाइल होती है। डाई ठोस और विभाजित होती हैं - एक ठोस डाई एक पास में एक पूर्ण थ्रेड प्रोफ़ाइल को काटती है, और एक बड़े व्यास के धागे के लिए, चिप्स को एक पास में निकालना मुश्किल होता है, और डाई को विभाजित किया जाता है और काम करते समय दबाया जाता है। डाई को डाई होल्डर में डाला जाता है, जहां वे डाई बॉडी पर शंक्वाकार खांचे के साथ क्लैंपिंग स्क्रू के साथ तय होते हैं।

लेरका, या स्क्रू बोर्ड, एक टूल (एक इंसर्ट में) में थ्रेड-कटिंग सॉकेट्स का एक सेट है। लेहर में डाई और छेद दोनों को केवल एक धागे के आकार को काटने के लिए डिज़ाइन किया गया है, लेकिन स्क्रू कैप की मदद से आप अलग-अलग व्यास के हिस्सों पर धागे काट सकते हैं, लेकिन एक ही पिच के साथ।

क्लुप एक ही डाई (लेरका) है, केवल महंगे, गैर-कार्यात्मक भागों के बिना। एक सस्ता धारक और मजबूत कटर - यह थ्रेड-कटिंग डाई है।

जैसा कि आप जानते हैं, पूरी डाई महंगे टूल स्टील से बनी होती है, जबकि केवल कटर के लिए विशेष ताकत की जरूरत होती है, जो वास्तव में मुख्य काम करते हैं - वे धागे को काटते हैं। कटर सीधे धारक में लगाए जाते हैं, जो एक गाइड के रूप में भी काम करता है।

हाथ पेंच शाफ़्ट

इलेक्ट्रिक क्लुप

कुछ सौ वाट की मामूली शक्ति के साथ, गियरबॉक्स पर बड़े गियर अनुपात के कारण इलेक्ट्रिक पाइप स्क्रू जबरदस्त बल विकसित करते हैं।

Klupp यूनिवर्सल 1/2 "से 2" तक धागे काटने के लिए। डाई सेट 1/2", 3/4", 1.1/4", 1.1/2", 1.3/4", 2".

जैसा कि किसी भी व्यवसाय में होता है, क्लुप का उपयोग करने में सूक्ष्मताएं होती हैं।

- थ्रेडिंग के लिए, पाइप थोड़ा लुढ़का हुआ होना चाहिए, कॉल करें।इसमें क्लुप पासे से भिन्न नहीं होता है।

पाइप के सिरे को थोड़ा पतला करने के कई तरीके हैं: प्ररित करनेवाला, फ़ाइल; अंत में, आप बस इसे किसी भी एविल पर हथौड़े से एक सर्कल में थोड़ा चपटा कर सकते हैं या इसे गैस रिंच से संपीड़ित कर सकते हैं; - यदि, थ्रेडिंग से पहले, पाइप पर थोड़ा ग्रीस, स्पिंडल या सोलारियम भी लगाएं, तो धागा नहीं फटेगा, यह बहुत आसानी से कट जाएगा, और कटर अधिक समय तक चलेगा;

- नए कटर खरीदते समय उसी निर्माता को चुनें जिसने होल्डर बनाया हो। अन्यथा, आप एक मूर्खतापूर्ण समस्या में चलने का जोखिम उठाते हैं - incenders मूर्खता से अपनी जगह पर नहीं चढ़ेंगे;

- यदि आपको पाइप पर एक धागा काटना है जो एक पुरानी जल आपूर्ति का हिस्सा है, तो इसे गैस रिंच के साथ पकड़ना सुनिश्चित करें, और थ्रेडिंग करते समय उस पर लगने वाले बल को टॉर्क की भरपाई करनी चाहिए।

सड़े को फाड़ दो लोह के नलबाहर से ऐसा लग सकता है कि रिसर से बहुत आसान है।

हैंड स्क्रू से काम करना

एक बिजली के पेंच के साथ काम करना

विभिन्न भागों को कलात्मक रूप देने का पारंपरिक तरीका यांत्रिक है। पाइपों के संबंध में, इसका मतलब है कि उन्हें जोड़ना थ्रेडेड कनेक्शनऔर संबंधित फिटिंग। मूल रूप से, इस तकनीक का उपयोग धातुओं या कुछ मिश्रित सामग्रियों के नमूनों को जोड़ने के लिए किया जाता है। पाइपों पर धागे काटने के लिए किन उपकरणों का उपयोग किया जाता है, यह कैसे किया जाता है यह प्रस्तावित लेख का विषय है।

नीचे दी गई तालिका के अनुसार, यह पता लगाना आसान है कि एक प्रकार का धागा दूसरे से कैसे भिन्न होता है।

मुख्य थ्रेड पैरामीटर - पिच, व्यास, प्रोफ़ाइल ऊंचाई इत्यादि - आरेखों में दिखाए जाते हैं।

धागा काटने की तकनीक और आवश्यक उपकरण

धागा मैन्युअल रूप से और मशीन टूल्स का उपयोग करके प्राप्त किया जा सकता है। बाद वाले विकल्प पर विचार करने का कोई मतलब नहीं है, क्योंकि इस तरह के काम की सभी बारीकियां एक विशेषज्ञ को अच्छी तरह से पता हैं। इसके अलावा, मशीन के प्रकार के आधार पर, एक उपकरण या किसी अन्य का उपयोग करके, इंस्टॉलेशन के विभिन्न मॉडलों पर थ्रेडिंग की जा सकती है।

लेकिन रोजमर्रा की जिंदगी में या किसी वस्तु पर स्थापना कार्य के दौरान, दुर्लभ अपवादों के साथ, सबसे सरल उपकरणों का उपयोग करके, या, जैसा कि वे कहते हैं, अपने हाथों से धागा काट दिया जाता है। यह पाठक के लिए अधिक दिलचस्प है, इसलिए हम मैनुअल कटिंग के तरीकों पर ध्यान केंद्रित करेंगे।

बाह्य कड़ी

मर जाता है (लर्क)। इन उत्पादों की सीमा महत्वपूर्ण है। प्रत्येक नमूना पाइप के एक निश्चित व्यास से मेल खाता है जिस पर कटिंग की जाती है।

डाई धातु प्रसंस्करण की गुणवत्ता में भिन्न होती है और इसे "रफ" (रफ) और "फाइन" (फिनिशिंग) कटिंग के लिए उत्पादों में वर्गीकृत किया जाता है। मूल्य - प्रति नमूना 68 रूबल से।

डाई धारक।विभिन्न संशोधनों में उपलब्ध - पारंपरिक, सार्वभौमिक, शाफ़्ट के साथ। मूल्य - 139 रूबल से।

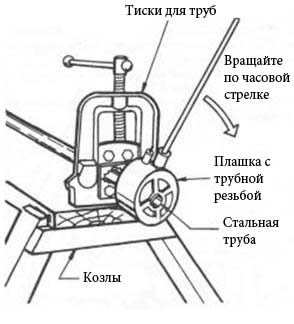

थ्रेडिंग के लिए उपकरण कैसे इकट्ठा किया जाता है, यह चित्र से स्पष्ट है।

धागा काटने की प्रक्रिया

- पाइप के सिरे को काटना। अनुदैर्ध्य अक्ष के संबंध में कोण सही है। उपकरण - पाइप कटर या।

- साइट की सतह की तैयारी। जिस क्षेत्र में धागे को काटा जाना है, उसे विदेशी जमाव से सावधानीपूर्वक साफ किया जाता है।

- पहली थ्रेडिंग। पाइप पर एक "रफ" डाई लगाई जाती है। बेहतर ग्लाइड के लिए, उपचारित क्षेत्र में तेल की एक पतली परत लगाई जाती है।

- दूसरा पास। "परिष्करण" उपकरण स्थापित है। यह आंदोलन की दिशा में एक व्यवस्थित परिवर्तन (साथ में, फिर वामावर्त) के साथ धीरे-धीरे पाइप पर घाव होता है। धागे की सफाई दृष्टि से नियंत्रित होती है और कुछ क्रियाओं की पर्याप्तता निर्धारित होती है।

- गुणवत्ता नियंत्रण। काटने की शुद्धता (दोषों की अनुपस्थिति, वक्रता, और इसी तरह) को निर्धारित करने के लिए, किसी भी उत्पाद (उपयुक्त थ्रेड मापदंडों के साथ) को पाइप पर स्थापित किया जाता है, जिसे किसी दिए गए व्यास पर खराब किया जा सकता है - एक ड्राइव, एक युग्मन, एक अखरोट। यदि नमूना आसानी से पूरे क्षेत्र से गुजर गया, तो कार्य को समाप्त माना जा सकता है।

बाहरी धागों को काटने का एक और उपकरण है - क्लुप। वह बहुत पहले से बाजार में नहीं है, और सभी ताला बनाने वाले, अनुभव के साथ भी, उसके साथ काम करने का दावा नहीं कर सकते। डिवाइस काफी सरल है।

आधार एक प्रसिद्ध पासे से लिया गया है। लेकिन काटने वाले किनारे प्लग-इन हैं। वास्तव में, यह एक विधानसभा है, जबकि लेरका एक अखंड उत्पाद है। Klupps को मैनुअल नमूनों में विभाजित किया गया है और विद्युत मॉडल. इसलिए घरेलू परिस्थितियों में उत्पादकता बढ़ाने के लिए मशीन को खरीदना (किराए पर) नहीं लेना पड़ेगा। क्लुप्स की कीमत 479 रूबल से है। वे सेट में भी बेचे जाते हैं, इसलिए एक विकल्प है।

किट की लागत 14,570 रूबल (मैकेनिकल) और 32,800 रूबल (इलेक्ट्रिक) से है। निर्माता विनिमेय कटर के साथ नमूने भी प्रदान करते हैं, जो उन्हें उपयोग करने के लिए अधिक सुविधाजनक बनाता है (798 रूबल / टुकड़ा से)। ऐसे उत्पाद हैं जिनके लिए किसी धारक की आवश्यकता नहीं है। वे एक ओपन-एंड (गैस) रिंच के साथ आसानी से घुमाए जाते हैं।

आंतरिक धागा

नल। जैसा कि मर जाता है, प्रत्येक व्यास का अपना उपकरण होता है।

मूल्य - 412 रूबल से।

नल धारक।उद्देश्य स्पष्ट है। इस्तेमाल किया जाने वाला दूसरा नाम कॉलर है। मूल्य - 170 रूबल से।

- अंत ट्रिमिंग और सफाई (लेकिन इस मामले में - पाइप के अंदर से)।

- कार्य क्षेत्र का स्नेहन।

- प्राथमिक और माध्यमिक थ्रेडिंग।

- एक उपयुक्त पेंच में पेंच लगाकर गुणवत्ता की जाँच करें।

समग्र सामग्री पर थ्रेडिंग की विशेषताएं

यह मुख्य रूप से शीसे रेशा पाइपों पर लागू होता है, क्योंकि पीपी, पीई, धातु-प्लास्टिक से बने उत्पाद पूरी तरह से अलग तरीके से जुड़े होते हैं। एक उपकरण के साथ थ्रेडिंग की तकनीक धातु उत्पादों पर किए गए समान ऑपरेशन से कुछ अलग है। इस तरह के कनेक्शन में उच्च शक्ति नहीं होती है, लेकिन फाइबरग्लास के लिए इसे मुख्य माना जाता है और इसका उपयोग यौगिक डालने, दबाने, प्रोफ़ाइल बनाने और कई अन्य तरीकों की तुलना में बहुत अधिक बार किया जाता है।

धागा काटते समय किस बात का ध्यान रखा जाता है?

- शीसे रेशा सुदृढीकरण की योजना। इसके आधार पर, नमूना प्रसंस्करण की दिशा निर्धारित की जाती है।

- समग्र की कम तापीय चालकता। उपकरण के अति ताप से बचने के लिए, प्रभावी गर्मी अपव्यय सुनिश्चित करना आवश्यक है। ऐसी सामग्री के साथ काम करते समय एक विशेष तरल के साथ ठंडा करने की विधि उनमें से कई के बढ़ते नमी अवशोषण के कारण लागू नहीं होती है।

- कम धागा काटने की सटीकता। सबसे पहले, शीसे रेशा की लोच और इसकी विशिष्ट संरचना के कारण। यदि इस पैरामीटर की आवश्यकताएं अधिक हैं, तो एक अलग प्रसंस्करण विधि का चयन किया जाता है।

- सामग्री की स्तरित संरचना। यह काटने के उपकरण के बढ़ते पहनने के साथ विशेष रूप से स्पष्ट है। वैसे भी थ्रेडिंग के बाद वर्किंग एरिया को साफ किया जाता है।

- टीबी के लिए विशेष आवश्यकताएं। सबसे पहले - धूल के बढ़ते गठन के कारण।

अपने आप में, किसी भी धागे को काटने की तकनीक कुछ जटिल नहीं है। सभी क्रियाएं सरल हैं। सही पसंदउपकरण, क्रियाओं के एल्गोरिथ्म का अनुपालन और संसाधित हार्डवेयर की विशेषताओं को ध्यान में रखते हुए एक उत्कृष्ट परिणाम की गारंटी देता है।

बुकमार्क्स में जोड़ें

मैनुअल पाइप थ्रेडिंग

थ्रेड कटिंग क्या है?

थ्रेडिंग एक आंतरिक या बाहरी पेचदार धागा प्राप्त करने के लिए एक विशेष थ्रेडिंग टूल का उपयोग करके एक हिस्से में एक छेद या रॉड का प्रसंस्करण है, जिसमें प्रोट्रूशियंस-कॉइल्स और वैकल्पिक सर्पिल खांचे होते हैं।

थ्रेडिंग एक विशेष थ्रेडिंग टूल का उपयोग करके एक हिस्से में एक छेद या टांग का प्रसंस्करण है।

कटिंग पाइप, नट, बोल्ट पर की जाती है जिसका उपयोग पाइप लाइन के वियोज्य कनेक्शन और उपकरण के विभिन्न भागों में किया जाता है। यदि आप उन पाइपों से मैन्युअल रूप से पाइपलाइन स्थापित कर रहे हैं जो थ्रेडेड नहीं हैं, तो आपके लिए यह जानना उपयोगी होगा कि पाइप पर थ्रेड्स को मैन्युअल रूप से कैसे काटा जाए।

धागे के मुख्य तत्व हैं:

- गहराई;

- प्रोफ़ाइल;

- प्रोफ़ाइल कोण;

- आंतरिक, मध्य और बाहरी व्यास।

नक्काशी के बारे में आवश्यक अवधारणाएँ

60 डिग्री के बराबर कोण के साथ एक शीर्ष पर एक मीट्रिक धागे के आधार पर बाहरी बेलनाकार धागे को काटने की योजना।

प्रोफ़ाइल कॉइल का क्रॉस-सेक्शनल आकार है। प्रोफ़ाइल के आधार पर, आयताकार, त्रिकोणीय, समलम्बाकार, आदि प्रतिष्ठित हैं। त्रिकोणीय का उपयोग केवल सैनिटरी सिस्टम और भागों को जोड़ते समय किया जाता है।

साथ ही, धागे को मोड़ की दिशा के आधार पर बाएँ और दाएँ में विभाजित किया जाता है।

धागे के उद्देश्य के आधार पर, विशेष और बन्धन धागे होते हैं। फास्टनर त्रिकोणीय हैं, और विशेष - आयताकार, आदि। त्रिकोणीय फास्टनर है, क्योंकि यह फास्टनरों में कट जाता है: शिकंजा, नट, बोल्ट। थ्रेड पिच आसन्न घुमावों के आधारों या शीर्षों के बीच की दूरी है।

प्रोफ़ाइल कोण - वह कोण जो घुमावों के प्रतिच्छेदित पार्श्व चेहरों (पक्षों) द्वारा बनता है।

आधार से शीर्ष तक की दूरी को थ्रेड डेप्थ कहा जाता है।

बाहरी व्यास - धागे के दोनों किनारों के बिंदुओं के बीच की दूरी, विपरीत झूठ बोल रही है। आंतरिक व्यास विपरीत पक्षों के आधारों के बीच की दूरी है। आधार और विपरीत दिशा के शीर्ष के बीच की दूरी को औसत व्यास कहा जाता है।

धागे की गहराई, इसकी पिच और घुमावों की संख्या के बीच का संबंध इस प्रकार है: पिच जितनी छोटी होगी, उतनी ही छोटी गहराई और अधिक संख्याधागे की प्रति इकाई लंबाई (धागे) और, तदनुसार, इसके विपरीत।

उपायों की प्रणाली के अनुसार, त्रिकोणीय किस्म इंच और मीट्रिक है। मीट्रिक - यह वह है जो प्रोफ़ाइल में 60 डिग्री के बराबर कोण के साथ शीर्ष पर एक समबाहु त्रिभुज का रूप है। इस प्रकार का उपयोग मैकेनिकल इंजीनियरिंग और उपकरण बनाने में किया जाता है। एक छेद के अंदर का व्यास या मीट्रिक प्रकार के पेंच के बाहरी व्यास को मिलीमीटर में मापा जाता है, जबकि पिच को मिलीमीटर और उसके अंश दोनों में मापा जा सकता है।

प्रोफ़ाइल में, इंच की विविधता मीट्रिक विविधता के समान दिखती है, लेकिन शीर्ष कोण 55 डिग्री है। यह इंच में मापा जाता है और मीट्रिक प्रकार से बड़ी वृद्धि में भिन्न होता है।

मीट्रिक धागाप्रोफ़ाइल में यह 60 डिग्री के बराबर कोण के साथ शीर्ष पर एक समबाहु त्रिभुज का रूप है।

सैनिटरी फिटिंग की असेंबली में इंच किस्म का उपयोग किया जाता है। यह फिक्सिंग और पाइप में बांटा गया है। ये दो किस्में इस मायने में भिन्न हैं कि फास्टनर में एक बड़ी पिच होती है, जो एक मजबूत कनेक्शन सुनिश्चित करती है, और इसका उपयोग नट, रॉड, बोल्ट और छेद काटने के लिए किया जाता है। पाइप कनेक्शन के लिए एक पाइप का उपयोग किया जाता है। यह फिक्सिंग से छोटा है, क्योंकि इसकी गहराई पाइप की दीवार की मोटाई से सीमित है। थ्रेड लंबाई के प्रति इंच बड़ी संख्या में घुमावों के कारण पाइप थ्रेड का घनत्व फिक्सिंग थ्रेड की तुलना में बहुत अधिक है।

बाहरी धागा काटना

बोल्ट, रॉड और स्क्रू पर बाहरी धागे मैन्युअल रूप से डाई में काटे जाते हैं।

डिवाइस के आधार पर उन्हें अलग करें:

- प्रिज्मीय;

- गोल;

- रपट;

- पूरा।

प्रिज्मीय वाले में समान हिस्सों की एक जोड़ी होती है, जो हैंडल के साथ फ्रेम के रूप में स्क्रू कैप में लगे होते हैं। इन मरों के दो बाहरी किनारों पर क्लुप के प्रिज्मीय अनुमानों के लिए प्रिज्मीय खांचे हैं।

प्रिज्मीय डाई में समान हिस्सों की एक जोड़ी होती है, जो हैंडल के साथ फ्रेम के रूप में स्क्रू से जुड़ी होती है।

क्लुप में स्लाइडिंग डाइस लगाए जाते हैं ताकि उसके पुर्जों की संख्या फ्रेम पर समान संख्याओं के विपरीत हो। नहीं तो गलत निकलेगा। उन्हें एक निश्चित पेंच के साथ बांधा जाता है। डाई और स्टॉप स्क्रू के बीच एक स्टील क्रैकर प्लेट लगाई जाती है ताकि स्क्रू से दबाने पर यह फट न जाए।

राउंड डाई को ईज़ी-होल्ड रिंच में एक जोड़ी या दो जोड़ी थ्रस्ट स्क्रू के साथ बांधा जाता है।

स्लाइडिंग किस्म की मदद से, रॉड के व्यास में मामूली विचलन होने पर थ्रेडिंग की जा सकती है, जिसे गोल ठोस मरते समय काटने की अनुमति नहीं दी जानी चाहिए। रॉड के एक छोटे व्यास के साथ, एक अधूरा धागा प्राप्त किया जाएगा, एक बड़े के साथ - सम।

आंतरिक धागा काटना

मैन्युअल रूप से, आंतरिक धागे को कॉलर में डाले गए नलों का उपयोग करके काटा जाता है।

नल में एक सेवन भाग (इसका अंत) होता है, जिसे काटने के लिए आवश्यक होता है, एक अंशांकन भाग (मध्य) - एक छेद को कैलिब्रेट करने और काटने के दौरान मार्गदर्शन करने के लिए, और एक पूंछ, अनुभाग में एक वर्ग सिर के साथ, नल को पकड़ने के लिए काटते समय कॉलर।

अपूर्ण से इंच फिक्सिंग या पूर्ण मीट्रिक किस्मों पर स्विच करते समय, नलों के एक सेट का उपयोग किया जाता है: विभिन्न गहराई के लिए तीन नल।

थ्रेड बेसिक्स

गैस आपूर्ति के लिए पानी के पाइप और पाइप का कनेक्शन इस तरह से किया जाता है कि बेलनाकार पाइप के धागे उनके सिरों पर लुढ़के या काटे जाते हैं।फिटिंग के माध्यम से पाइप के सिरे एक दूसरे से जुड़े होते हैं।

पानी और गैस पाइप को जोड़ने के लिए एक लंबे और छोटे बेलनाकार धागे का उपयोग किया जाता है। अंतिम दो मोड़ को रन कहा जाता है। यह डाई के डिजाइन के कारण बनता है, जिसके पहले मोड़ काउंटरसंक होते हैं। रन-ऑफ पाइप पर कपलिंग को जाम करना संभव बनाता है, जो सीलिंग सामग्री के साथ कनेक्शन की जकड़न की गारंटी देता है।

लघु प्रकार की लंबाई युग्मन की लंबाई के आधे से थोड़ी कम होनी चाहिए। इस मामले में, कनेक्ट होने वाले पाइपों के सिरों के बीच 2-3 मिमी का अंतर रहेगा, जिससे रन-ऑफ पर कपलिंग को जाम करना संभव हो जाएगा। फिटिंग का उपयोग कर स्थायी कनेक्शन के लिए, एक लघु संस्करण का उपयोग किया जाता है। इस तरह के कनेक्शन को पाइप काटकर ही स्थापित पाइपलाइन पर डिस्कनेक्ट किया जा सकता है।

गैस आपूर्ति के लिए पानी के पाइप और पाइप का कनेक्शन इस तरह से किया जाता है कि बेलनाकार पाइप के धागे उनके सिरों पर लुढ़के या काटे जाते हैं। फिटिंग के माध्यम से पाइप के सिरे एक दूसरे से जुड़े होते हैं।

एक ही समय में उन्हें काटे बिना इकट्ठे पाइपों को अलग करने के लिए एक स्क्वीजी का उपयोग किया जाता है। इसमें एक लॉक नट, एक कपलिंग और एक लंबा धागा होता है। इसकी लंबाई इतनी होनी चाहिए कि, ड्राइव को कनेक्ट करते समय, कपलिंग और लॉक नट्स को स्वतंत्र रूप से खराब किया जा सके।

पाइप के व्यास के आधार पर लंबे और छोटे धागे के आयाम अलग-अलग होते हैं।

गैस की आपूर्ति और हीटिंग सिस्टम में धातु को बचाने के लिए पतली दीवारों वाले पाइप का उपयोग किया जाता है। चूँकि इन पाइपों में पानी के पाइपों की तुलना में छोटी दीवार की मोटाई होती है, इसलिए पाइपों पर धागे घुमाए जाते हैं, जबकि इन पाइपों की महत्वपूर्ण दीवार की मोटाई पानी और गैस पाइपों पर पाइप के धागे काटते समय कम नहीं होनी चाहिए।

हैंड थ्रेडिंग टूल

थ्रेडिंग पाइप के लिए क्लैंप

छोटी मात्रा में कटौती वाले पाइपों पर बाह्य कड़ीस्लाइडिंग और नॉन-स्लाइडिंग डाई का उपयोग करके मैन्युअल रूप से पाइप स्क्रू की मदद से। इस प्रयोजन के लिए, पाइप को क्लैंप में जकड़ दिया जाता है, पाइप के अंत को एक फ़ाइल के साथ पैमाने से साफ किया जाता है, जिसके बाद कटे हुए हिस्से को सूखने वाले तेल या सल्फोफ्रेसोल से चिकनाई की जाती है। पाइप पर एक विशेष उपकरण लगाया जाता है - एक क्लुप फिसलने वाला मर जाता है, और एक मैलेट के साथ प्लान-वॉशर हैंडल पर हल्के वार के साथ, गाइड मर जाता है पाइप के करीब लाया जाता है और लॉकिंग बोल्ट के साथ तय किया जाता है। इसके अलावा, फेसप्लेट के जोखिम पर ध्यान केंद्रित करते हुए, काटने वाले मर जाते हैं। फिर वे टूल को दबाते हुए दक्षिणावर्त घुमाना शुरू करते हैं।

पाइप डाई की बॉडी में एक तरफ कटिंग डाई के लिए चार छेद और दूसरी तरफ गाइड के लिए तीन छेद होते हैं।

पाइप डाई की बॉडी में एक तरफ कटिंग डाई के लिए चार छेद और दूसरी तरफ गाइड के लिए तीन छेद होते हैं। गाइड कटिंग मर जाती है और प्लान वाशर को एक साथ लाती है, जो शरीर पर क्लैम्पिंग रिंग के साथ बांधा जाता है। शरीर से सटे विमानों में, योजना वाशरों में सर्पिल खांचे होते हैं जिनमें डाई पिन प्रवेश करते हैं। यदि आप वॉशर को घुमाते हैं, तो पिन सर्पिल खांचे के साथ स्लाइड करेंगे और मर जाएंगे (यदि आप वॉशर को बाईं ओर घुमाते हैं) या, इसके विपरीत, अलग हो जाएंगे (यदि आप वॉशर को दाईं ओर मोड़ते हैं)। जब डाई को वांछित स्थिति में सेट किया जाता है, तो योजना वॉशर को क्लैंपिंग बोल्ट के साथ तय किया जाता है।

पाइप डाई सेट कटिंग डाई के सेट की एक जोड़ी के साथ बनाए जाते हैं: 15 या 20 मिमी के व्यास वाले पाइप पर काटने के लिए और 25, 32, 38 और 50 मिमी के व्यास के साथ काटने के लिए।

पाइप डाई के लिए, रेडियल वन-साइडेड या रेडियल डबल-साइडेड डाई का उपयोग किया जाता है। मरने का उत्पादन 4 पीसी में किया जाता है। शामिल। प्रत्येक में व्यास के साथ एक पदनाम और 1 से 4 तक एक सीरियल नंबर होता है। स्क्रू सेट के शरीर पर प्रत्येक स्लॉट में संबंधित संख्याएं होती हैं। पाइप में प्रत्येक पाइप व्यास के लिए विनिमेय आस्तीन होते हैं, जो गाइड निकला हुआ किनारा में स्थित होते हैं और एक स्क्रू के साथ बांधा जाता है। उत्तरार्द्ध को शिकंजा के साथ शरीर पर बांधा जाता है, जहां संबंधित प्लेट नंबर स्थापित होते हैं।

पाइप डाई कटर का एक फायदा है - पाइप पर परिणामी धागे की शुद्धता और संरचना की ताकत। उनका नुकसान सावधानीपूर्वक रखरखाव और बड़े द्रव्यमान की आवश्यकता है।

50 मिमी के धागे को काटते समय, आपको गाइड के मरने को 180 ͦ मोड़कर पुनर्व्यवस्थित करने की आवश्यकता होती है, यानी, छोटी तरफ (स्टड से) मरने के अंदर।

पाइप के धागे काटने के लिए क्लुपी मेयव्स्की

मेयेव्स्की के क्लुप जैसे उपकरण का भी उपयोग किया जाता है। मेयेव्स्की के क्लुप्स में स्प्लिट डाइज़ होते हैं, जिनमें दो भाग होते हैं। मरने का एक अलग सेट एक विशिष्ट पाइप व्यास से मेल खाता है। मर जाता है, मरने पर और सॉकेट में इंगित संख्या के अनुसार, शरीर के सॉकेट में शिकंजा के साथ शरीर पर चिह्नित जोखिमों के अनुसार और वांछित आकार के लिए मर जाता है। शिकंजा के साथ तय किया गया एक स्थायी आवरण मरने पर रखा जाता है।

यह उपकरण दो आकारों में निर्मित होता है: 15 और 20 मिमी (नंबर 1) के व्यास के साथ थ्रेडिंग के लिए और 25 और 32 मिमी (नंबर 2) के व्यास के लिए।

इस तरह के उपकरण के निम्नलिखित फायदे हैं: डिजाइन और रखरखाव में आसानी, कम वजन, जल्दी से मरने की जगह की क्षमता।

थ्रेडिंग पाइप के लिए शाफ़्ट डाई कटर

इस उपकरण का उपयोग 25, 20 और 15 मिमी व्यास वाले धागों को काटने के लिए किया जाता है। विनिमेय मरने वाला एक सिर उसके शरीर से जुड़ा होता है। सिर के निचले आधे हिस्से में एक शाफ़्ट व्हील होता है, जो मुड़ने पर डाई के सिर को घुमाता है और मर जाता है।

क्लुप के शरीर से रैचेट्स की एक जोड़ी जुड़ी हुई है, जो गालों से बंद हैं। हैंडल की मदद से स्क्रू हेड घूमता है। शाफ़्ट चालू होने के साथ हैंडल के रॉकिंग मूवमेंट के माध्यम से कटिंग होती है। काटने के अंत में, एक शाफ़्ट चालू होता है, जो शाफ़्ट व्हील के दांतों पर पकड़ता है जब हैंडल झूलता है और गोल मर जाता है। शाफ़्ट डाई की मदद से उन जगहों पर काटना संभव है जहाँ पारंपरिक उपकरण का उपयोग करना असंभव है। यह नवीकरण कार्य के दौरान विशेष रूप से सच है।

एक पाइप के धागे को काटने के लिए, क्लैंप में पाइप को इस तरह से जकड़ा जाता है कि इसका कटा हुआ निकला हुआ सिरा छोटा हो। काटते समय पाइप का लंबा सिरा मुड़ सकता है। थ्रेडेड एंड का अंतिम चेहरा थ्रेडेड पाइप के अक्ष के समकोण पर होना चाहिए। उपकरण पाइप पर गाइड रिंग के साथ स्थापित होता है या गाइड इस तरह से मर जाता है कि पाइप पर 1-2 थ्रेड्स (टर्न) के लिए कटिंग मर जाती है। पाइपों पर लगे धागों को ठंडा करने और उन्हें साफ रखने के लिए तेल से चिकना किया जाता है। मरने के साथ काटना शुरू करने से पहले, आपको काटने वाले मरने की सही स्थापना की जांच करनी होगी, यानी मरने की संख्या शरीर में सॉकेट की संख्या से मेल खाती है या नहीं।

काटने के लिए, उपकरण को घुमाया जाता है और आगे खिलाया जाता है। एक पास में, 25 मिमी तक के व्यास वाले पाइपों पर, दो पासों में - 25 मिमी से अधिक के व्यास के साथ कटिंग होती है। डाई में डाई को स्क्रू या प्लान वॉशर द्वारा एक साथ लाया जाता है।

काम के अंत में, पाइप क्लैंप को अलग किया जाना चाहिए, गंदगी और चिप्स से साफ किया जाना चाहिए और खनिज तेल के साथ चिकनाई की जानी चाहिए। सप्ताह में एक बार, उपकरण को सूखे और चिपकने वाले तेल और गंदगी से साफ करने की सिफारिश की जाती है: इसके लिए आपको 0.5 किलो सूखे कास्टिक सोडा को एक बाल्टी पानी में पतला करना होगा।

वर्तमान में, थ्रेड्स को काटने के प्रसंस्करण में, दो प्रसंस्करण योजनाओं का सबसे व्यापक रूप से उपयोग किया जाता है, जिनमें से एक मोड़ से मेल खाती है, और दूसरी मिलिंग से।

टर्निंग के अनुरूप योजना के साथ, टूल वर्कपीस के सापेक्ष एक पेचदार गति करता है, जिसकी धुरी थ्रेड के अक्ष के साथ मेल खाती है, और पैरामीटर थ्रेड पैरामीटर के बराबर है। उपकरण के सापेक्ष भाग के धागे की पेचदार सतह की गति "स्वयं द्वारा" भाग की सतह के फिसलने तक कम हो जाएगी, नट की पेचदार सतह के साथ-साथ अखरोट की पेचदार सतह के फिसलने के समान बोल्ट। नतीजतन, मूल उपकरण सतह भाग की सतह के साथ मिल जाएगी। विचाराधीन योजना के अनुसार काम करने वाला सबसे सरल उपकरण एक थ्रेडेड आकार का कटर (चित्र। 2.16) है। थ्रेडेड कटर का उपयोग तीव्र-कोण वाले, ट्रेपेज़ॉइडल, आयताकार प्रोफाइल के बाहरी और आंतरिक धागों को काटने के लिए किया जाता है। डिजाइन द्वारा, उन्हें छड़ (चित्र। 2.16, ए), प्रिज्मीय (चित्र। 2.16.6) और गोल (चित्र। 2.16, सी) में विभाजित किया गया है। उन सभी को इस तथ्य की विशेषता है कि अंतिम थ्रेडिंग (अंतिम पास के दौरान) के समय, उनकी धार धागे की पेचदार सतह पर स्थित होती है। इसलिए, विचाराधीन कटर केवल पीछे की सतह के आकार और आयामों में और मशीन पर फिक्सिंग के तरीकों में एक दूसरे से भिन्न होते हैं। राउंड थ्रेडेड कटर को माउंट और टेल किया जा सकता है। टेल कटर में काम करने वाले हिस्से का एक छोटा व्यास होता है और इसका उपयोग आंतरिक धागों के प्रसंस्करण में किया जाता है।

सूत्रण incenders की मदद से कई पास में किया जाता है। माना प्रसंस्करण योजना के साथ पास की संख्या को कम करने और श्रम उत्पादकता बढ़ाने के लिए, थ्रेडेड कॉम्ब्स का उपयोग किया जाता है।

थ्रेडेड डाई का मुख्य रूप से उपयोग किया जाता है सूत्रणठीक पिच और मुलायम सामग्री। कंघी धागे को एक या अधिक पास में काट सकती है। थ्रेडेड कंघी में एक ही डिज़ाइन में संयुक्त कई थ्रेडेड कटर होते हैं। थ्रेडेड कटर के समान, थ्रेडेड कॉम्ब्स रॉड (चित्र। 2.16, डी), प्रिज्मेटिक (छवि। 2.16, ई) और गोल (चित्र। 2.16, एफ) हो सकते हैं। कई दांतों के बीच भार को वितरित करने के लिए, कंघी पर कोण φ = 25 ... 30° के साथ एक काटने वाला भाग बनाया जाता है।

इसके कारण, अलग-अलग दांतों के शीर्ष वर्कपीस की धुरी से अलग-अलग दूरी पर स्थित होते हैं और थ्रेड रूट की सामग्री को क्रमिक रूप से काटते हैं। धागे को साफ करने के लिए, कंघी में एक अंशांकन भाग होता है, जिसमें एक ही प्रकार के 4 ... 6 दांत होते हैं।

सबसे व्यापक गोल कंघी, पर्याप्त रूप से बड़ी संख्या में रीग्राइंडिंग बनाने और अनुमति देने में आसान है। गोल मर आमतौर पर एक पेचदार पिछली सतह के साथ डिज़ाइन किए जाते हैं, जिसमें भाग के धागे के प्रमुख कोण के बराबर एक लीड कोण होता है, और थ्रेड के केवल छोटे लीड कोणों पर ही वे कुंडलाकार घुमावों के साथ बनाए जाते हैं। दाईं ओर भागों के लिए

बाहरी धागों के लिए, बाएं हाथ के डाई का उपयोग किया जाता है, और बाएं हाथ के बाहरी धागे वाले भागों के लिए, दाएं हाथ के डाई का उपयोग किया जाता है।

स्क्रू-कट कॉम्ब प्रदान करते हैं बेहतर स्थितियांकाटने और निर्माण में आसान। ऑपरेशन के दौरान, कंघी को वर्कपीस के सापेक्ष विभिन्न तरीकों से स्थापित किया जा सकता है: सामने, पीछे, नीचे, ऊपर, आदि। इसलिए, मशीन पर एक ही समय में कई कंघी स्थापित की जा सकती हैं, जिससे कुल लंबाई बढ़ जाएगी। सक्रिय काटने वाले किनारे। कई कॉम्ब को एक ही डिज़ाइन में जोड़ा जा सकता है. ऐसे उपकरण जिनमें कई थ्रेडेड कंघों को एक ही डिज़ाइन में संयोजित किया जाता है, टैप और डाई कहलाते हैं।

नल (चित्र। 2.16, जी) का उपयोग आंतरिक धागों के प्रसंस्करण के लिए किया जाता है, और बाहरी धागों के लिए डाई का उपयोग किया जाता है। नल काटे जाने वाले धागे से जुड़ा एक पेंच है, जिसमें तीन या चार चिप खांचे काटे जाते हैं और दांत पिसे होते हैं। खांचे के आयामों को चिह्नित करने वाले मुख्य पैरामीटर हैं: कोर व्यास, दांत की चौड़ाई और दांत के गैर-कार्यशील किनारे पर कोण। कोर व्यास का अनुशंसित मान नल के व्यास के 0.4...0.6 के भीतर भिन्न होता है, दांत की चौड़ाई नल के व्यास की 0.4...0.25 है, कोण η = 85...70°। नल आमतौर पर सीधी बांसुरी से बनाए जाते हैं। चिप हटाने में सुधार के लिए, 10 ... 20 ° के पेचदार खांचे के झुकाव के कोण के साथ नल का उपयोग किया जाता है। 30 ... 40 ° के बराबर चिप खांचे के झुकाव के बढ़े हुए कोणों के साथ प्रकाश मिश्र धातुओं में थ्रेडिंग करने की सलाह दी जाती है।

नल के अग्र भाग के धागे को φ कोण पर शंकु में काटा जाता है, जो सूत्र द्वारा निर्धारित किया जाता है

राउंड डाई को एक पास में कम सटीकता के बाहरी धागों को काटने के लिए डिज़ाइन किया गया है (चित्र। 2.16, और)। राउंड डाई के काम करने वाले हिस्से में दोनों सिरों पर कटिंग एल 1 या इनटेक पार्ट होता है, जिससे धागे को एक या दूसरी तरफ काटना संभव हो जाता है। अलग-अलग काटने वाले तत्वों के बीच काटने के काम को वितरित करने के लिए, मरने के पास काटने वाले हिस्से पर एक लीड कोण φ होता है। थ्रेड को कैलिब्रेट करने और काम में सही दिशा सुनिश्चित करने के लिए, डाई को एक कैलिब्रेटिंग पार्ट l 2 के साथ प्रदान किया जाता है। नल के विपरीत, डाई में टांग नहीं होती है। स्थापना और फिक्सिंग के लिए पर प्रदान की जाती हैं बाहरी सतहशंक्वाकार सॉकेट, जिसमें बढ़ते शिकंजा शामिल हैं और डाई होल्डर के अंत तक गैर-कार्यशील अंत के साथ मरने को दबाते हैं। नल या मर के साथ थ्रेडिंग के बाद, उपकरण को भाग से खराब करना पड़ता है। बाहरी और आंतरिक धागों को काटते समय उत्पादकता बढ़ाने के लिए, पूर्वनिर्मित "टैप एंड डाइज़" का उपयोग किया जाता है, जिसे थ्रेड-कटिंग हेड्स कहा जाता है। थ्रेड-कटिंग हेड के शरीर में कॉम्ब्स लगाए जाते हैं, जो थ्रेडिंग के बाद, वर्कपीस से अलग हो जाते हैं, जो आपको रोटेशन को उलटे बिना टूल को जल्दी से उसकी मूल स्थिति में वापस लाने की अनुमति देता है। बाहरी धागे को काटते समय, कंघों को वर्कपीस से फैलाकर अलग कर दिया जाता है, यानी उन्हें सिर की धुरी से जल्दी से हटा दिया जाता है। आंतरिक धागे की मशीनिंग करते समय, प्रसंस्करण के अंत में कंघी जल्दी से उपकरण के अक्ष पर कम हो जाती है।

थ्रेड-कटिंग हेड्स, डाइस के स्थान और डिज़ाइन के आधार पर, फ्लैट रेडियल माउंटेड डाइज़ (चित्र 2.16, जे) के साथ हेड्स में विभाजित होते हैं, फ्लैट टेंगेंशियल माउंटेड डाइज़ वाले हेड्स (चित्र। 2.16, एल) और राउंड डाइज़ वाले हेड्स (चित्र। 2.16, एम)। बाहरी धागों को काटते समय, गोल डाई वाले हेड का सबसे अधिक उपयोग किया जाता है, जो फ्लैट डाई वाले हेड की तुलना में अधिक रीग्राइंडिंग की अनुमति देता है। आंतरिक थ्रेड्स को अक्सर फ्लैट रेडियल कॉम्ब्स (चित्र। 2.16, एच) के साथ सिर के साथ काटा जाता है, जो उपकरण के डिजाइन और संचालन को सरल करता है। थ्रेड-कटिंग हेड्स आपको आवश्यक सीमा के भीतर काटे जा रहे थ्रेड के औसत व्यास को समायोजित करने की अनुमति देते हैं, एक बॉडी में विभिन्न कॉम्ब्स स्थापित करते हैं और, एक नियम के रूप में, थ्रेड को एक पास में काटते हैं।

माना जाने वाला उपकरण (कटर, कंघी, नल, मर जाता है और सिर) एक ही आकार देने वाली योजना के अनुसार थ्रेड्स को प्रोसेस करता है, जब वर्कपीस के सापेक्ष उपकरण की गति एक पेचदार गति में कम हो जाती है और मूल उपकरण की सतह सतह के साथ मेल खाती है। धागा काटा जा रहा है। इसलिए, इन उपकरणों के काटने वाले किनारों के प्रोफाइलिंग अनुभाग भाग के धागे की एक ही प्रारंभिक सतह पर स्थित हैं। मशीनिंग करते समय, सापेक्ष पेचदार गति को सीधे उपकरण में संप्रेषित किया जा सकता है, जो कि थ्रेडिंग के मामले में होता है ड्रिलिंग मशीनेंनल, मर जाता है या सिर। उपकरण और वर्कपीस आंदोलनों के विभिन्न संयोजनों के परिणामस्वरूप आवश्यक सापेक्ष पेचदार गति भी प्राप्त की जा सकती है। उदाहरण के लिए, पर खरादधागे को काटते समय, वर्कपीस घूमता है और कटर वर्कपीस की धुरी के साथ ट्रांसलेशनल रूप से चलता है। विचाराधीन प्रसंस्करण योजना सार्वभौमिक है और थ्रेडिंग में सबसे आम है।

थ्रेडिंग में भी काफी प्रयोग प्राप्त हुआ है पिसाई. थ्रेड मिलिंग योजना में अपनी धुरी के चारों ओर उपकरण का तेजी से घूमना शामिल है, जो आवश्यक काटने की गति सुनिश्चित करता है। इसके साथ ही एक धीमी पेचदार फ़ीड गति भी होती है, जिसकी धुरी भाग की धुरी के साथ मेल खाती है, और पैरामीटर काटे जाने वाले धागे के पैरामीटर के बराबर होता है।

भाग के धागे के सापेक्ष उपकरण का अक्ष विभिन्न पदों पर कब्जा कर सकता है। वर्कपीस के सापेक्ष कटर अक्ष की सेटिंग के आधार पर, कई प्रकार के उपकरण और उनके अनुरूप थ्रेड मिलिंग विधियाँ हैं।

मोटे पिच, बड़े व्यास वाले ट्रैपेज़ॉइडल थ्रेड्स को काटने के लिए, कीवे या फ़्लैट्स द्वारा पार किए गए थ्रेड्स और पतली दीवार वाले हिस्सों पर थ्रेड्स, डिस्क थ्रेड मिल्स का उपयोग किया जाता है। डिस्क थ्रेड कटर की स्थापना और संचालन (चित्र 2.17, ए) में दिखाया गया है। डिस्क कटर की धुरी आमतौर पर एस प्लेन में स्थित होती है, जो थ्रेड रूट की केंद्र रेखा के लंबवत होती है। एस विमान पर प्रक्षेपण में, भाग की धुरी कटर (अंजीर। 2.17, बी) या झुकाव (छवि। 2.17, ई) की धुरी के समानांतर स्थिति ले सकती है।

पहले मामले में, कटर का एक सममित प्रोफ़ाइल है, दूसरे में - असममित। स्पिंडल झुकाव के परिणामस्वरूप, गैर-सममित प्रोफ़ाइल वाले कटर को एक सममित प्रोफ़ाइल वाले कटर की तुलना में छोटे व्यास के साथ डिज़ाइन किया जा सकता है। वे किनारे के किनारों पर अलग-अलग काटने की स्थिति बनाते हैं। झुकाव के कोण को बदलकर, ऐसे कटरों के काटने वाले किनारों पर लोड को पुनर्वितरित करना संभव है। इन कटरों का उपयोग झुकी हुई धुरी वाली मशीनों पर किया जा सकता है।

कटर की धुरी भाग की धुरी के लंबवत हो सकती है और थ्रेड कैविटी के समरूपता के अक्ष के साथ मेल खाती है। यह मामला फिंगर कटर (चित्र। 2.17, डी) के साथ बड़े धागों की मिलिंग से मेल खाता है, जो उद्योग में उनकी अपर्याप्त कठोरता, कम उत्पादकता और कम स्थायित्व के कारण व्यापक रूप से उपयोग नहीं किए जाते हैं।

पिसाईबड़े आकार के धागे भी अंत मिलों के साथ उत्पादित किए जा सकते हैं, जिसकी धुरी, छोटे धागे को संसाधित करते समय हो सकती है

काटे जा रहे वर्कपीस के अक्ष के लंबवत हो सकता है। लंबे धागे काटते समय, उस क्षेत्र से 180 ° से दांतों को मोड़ने पर काटने को बाहर करने के लिए जिसमें पेचदार खांचा बनता है, और यह भी सुनिश्चित करने के लिए कि अपेक्षाकृत छोटे व्यास के साथ, रोटेशन की प्रारंभिक सतह का सही संपर्क कटर की धुरी और धागे की सतह के चारों ओर उनके पारस्परिक कार्यान्वयन के बिना किनारों को काटते हुए, अंत चक्की के अक्ष को भाग के अक्ष पर एक कोण पर स्थापित करने का उपयोग करें (चित्र। 2.17, ई)। अंत में, कटर की धुरी भाग की धुरी के समानांतर चल सकती है। कटर अक्ष की यह सेटिंग कंघी कटर के साथ छोटे धागों के प्रसंस्करण से मेल खाती है। कंघी कटर के संचालन की योजना को अंजीर में दिखाया गया है। 2.17, f. प्रसंस्करण की प्रक्रिया में, कटर और भाग अपनी कुल्हाड़ियों के चारों ओर घूमते हैं। इसके अलावा, भाग की एक क्रांति के लिए कटर एक थ्रेड पिच द्वारा अपनी धुरी के साथ अनुवादित रूप से चलता है। कटर की लंबाई मशीनी जा रहे धागे की लंबाई से थोड़ी अधिक है, जो पूरी लंबाई के साथ एक साथ मिल करना संभव बनाता है और वर्कपीस के 1.26 मोड़ों में इसे खत्म करता है।

बाहरी स्पर्श कटरों के साथ-साथ आंतरिक स्पर्श कटरों का भी उपयोग किया जाता है। तो, लंबे धागे की मिलिंग के लिए, आंतरिक स्पर्श के डिस्क कटर के साथ काटने की भंवर विधि का उपयोग किया जाता है। कटर एक पूर्वनिर्मित उपकरण है, जिसके कुंडलाकार शरीर में कटर लगे होते हैं (चित्र। 2.17, जी)। सिंगल-स्टार्ट थ्रेड को काटते समय कटर के शीर्ष उपकरण के अक्ष के लंबवत एक ही विमान में स्थित होते हैं। कटर के तेजी से घुमाव के साथ, कटर के काटने वाले किनारे रोटेशन की सतह का वर्णन करते हैं, जो वर्कपीस के संपर्क में लाया जाता है और धीमी पेचदार फ़ीड गति के साथ, एक धागा बनाता है।

के लिए पिसाईछोटे धागे, कंघी पूर्वनिर्मित महिला कटर का उपयोग किया जाता है। अंजीर पर। 2.18 थ्रेड-कटिंग हेड्स के डाइस के समान गोल डाइस के साथ असेंबली कटर दिखाता है। कॉम्ब्स 4 शरीर में तारांकन चिह्न 2, झाड़ी 1 और पेंच 3 के साथ तय किए गए हैं। बन्धन के लिए पतला टांग 6 का उपयोग किया जाता है।

महिला कटर को डिजाइन करते समय, उनका व्यास, जिस पर दांतों के शीर्ष स्थित होते हैं, को धागे के बाहरी व्यास से थोड़ा बड़ा चुना जाता है। कटर और वर्कपीस के व्यास के बीच के अंतर में वृद्धि के साथ, वर्कपीस के साथ टूल दांतों के संपर्क का कोण कम हो जाता है और तदनुसार, उत्पादकता घट जाती है।

राउंड मिलिंग के दौरान वर्कपीस के साथ कटर दांतों का एक बड़ा संपर्क कोण एक साथ काम करने वाले दांतों की संख्या को बढ़ाता है, टूल और वर्कपीस के कटिंग किनारों के बीच संपर्क क्षेत्र की लंबाई और स्वचालित रूप से चिप ब्रेकिंग प्रदान करता है, जो विशेष रूप से महत्वपूर्ण है कार्बाइड उपकरण का उपयोग करते समय। यह आपको प्रति दाँत फ़ीड के उच्च मूल्यों का चयन करने की अनुमति देता है, जिससे प्रक्रिया उत्पादकता में वृद्धि होती है।

मिलिंग जैसी योजनाओं के अनुसार, थ्रेड ग्राइंडिंग सिंगल-थ्रेड या मल्टी-थ्रेड सर्कल के साथ की जाती है।

थ्रेडिंग एक छेद या एक हिस्से में मशीनिंग की प्रक्रिया है, जिसके दौरान एक विशेष थ्रेडिंग टूल का उपयोग बाहरी या आंतरिक हेलीकल थ्रेड प्राप्त करने के लिए किया जाता है, जिसमें टर्न-प्रोट्रेशन और वैकल्पिक हेलिकल ग्रूव शामिल होते हैं।

थ्रेड को बोल्ट, नट और पाइप में डिटैचेबल में इस्तेमाल किया जाता है पाइपलाइन सिस्टमऔर अन्य डिजाइन विवरण। यदि पाइपलाइन मैन्युअल रूप से उन पाइपों से स्थापित की जाती है जिनमें धागे नहीं हैं, तो आपके लिए यह समझना महत्वपूर्ण होगा कि आप उत्पाद को अपने हाथों से कैसे थ्रेड कर सकते हैं।

किसी भी धागे की मुख्य विशेषताएं इसकी गहराई, पिच, प्रोफ़ाइल कोण, प्रोफ़ाइल, औसत, बाहरी और आंतरिक व्यास हैं।

आवश्यक थ्रेड जानकारी

एक थ्रेड प्रोफाइल एक कॉइल के पास एक क्रॉस-सेक्शनल फिगर है। इस संकेतक के आधार पर, त्रिकोणीय और आयताकार, समलम्बाकार, और इसी तरह प्रतिष्ठित हैं। त्रिकोणीय का उपयोग विशेष रूप से सैनिटरी सिस्टम और उसके तत्वों की स्थापना के लिए किया जाता है।

इसके अलावा, धागे को घुमावों की दिशा के प्रकार से दाएं और बाएं में विभाजित किया जाता है।

धागे के उद्देश्य के आधार पर, फिक्सिंग और विशेष धागे प्रतिष्ठित हैं। आयताकार को विशेष और त्रिकोणीय फिक्सिंग कहा जाता है। त्रिकोणीय को फास्टनर कहा जाता है, क्योंकि यह संरचना के फास्टनरों पर ही काटा जाता है: नट, स्क्रू, बोल्ट। थ्रेड पिच आसन्न घुमावों के शीर्ष और तल के बीच की दूरी है।

प्रोफ़ाइल कोण घुमावों के प्रतिच्छेदित पक्षों (चेहरों) द्वारा निर्मित कोण है।

किसी धागे के आरंभ से अंत तक की दूरी उसकी गहराई कहलाती है।

बाहरी व्यास धागे के दो पक्षों के बिंदुओं के बीच की दूरी है, जो एक दूसरे के विपरीत स्थित हैं। आंतरिक व्यास विपरीत पक्षों के आधारों के बीच की दूरी है। विपरीत दिशा के ऊपर और नीचे के बीच की दूरी को औसत व्यास कहा जाता है।

उपायों की प्रणाली के अनुसार, त्रिकोणीय प्रकार का धागा मीट्रिक और इंच है। मीट्रिक धागे में एक कोण के साथ शीर्ष पर समबाहु त्रिभुज का आकार होता है, जिसका आकार 60 डिग्री होता है। इस प्रकार का उपयोग इंस्ट्रूमेंटेशन और मैकेनिकल इंजीनियरिंग में किया जाता है। अनुभाग के आंतरिक व्यास और मीट्रिक प्रकार के पेंच के बाहरी आकार की गणना मिलीमीटर में की जाती है, जबकि पिच की गणना मिलीमीटर और उसके अंशों में की जा सकती है।

प्रोफ़ाइल में, इंच की विविधता बिल्कुल मीट्रिक विविधता के समान दिखती है, लेकिन शीर्ष कोण 55 डिग्री है। इसकी गणना इंच में की जाती है और एक अलग चरण में मीट्रिक दृश्य से भिन्न होती है।

सैनिटरी प्रकार के भागों की असेंबली में इंच किस्म का उपयोग किया जाता है। यह पाइप और बन्धन में बांटा गया है। ये दो प्रकार एक दूसरे से भिन्न होते हैं जिसमें फास्टनर में एक बढ़ी हुई पिच होती है, जो संरचना के विश्वसनीय कनेक्शन की गारंटी देती है, और इसका उपयोग नट, बोल्ट, रॉड और छेद काटने के लिए किया जाता है। पाइप कनेक्ट करते समय पाइप का उपयोग किया जाता है। यह फिक्सिंग वाले से छोटा है, क्योंकि इसकी गहराई पाइप की दीवार की मोटाई से सीमित है। उत्पाद की लंबाई के प्रति इंच कई घुमावों के कारण पाइप थ्रेड का घनत्व बन्धन धागे की तुलना में काफी अधिक है।

बाहर की तरफ धागा काटना

छड़ों, बोल्टों और शिकंजे पर बाहरी धागों को मैन्युअल रूप से डाई में काटा जाता है।

वे डिवाइस के आधार पर गोल, प्रिज्मीय, ठोस, स्लाइडिंग में विभाजित हैं।

प्रिज्मीय धागे में हैंडल के साथ एक फ्रेम के आकार के पेंच में लगे समान हिस्सों की एक जोड़ी होती है। इन मरों के बाहरी किनारों की एक जोड़ी पर प्रिज्मीय खांचे होते हैं, जो क्लुप के प्रिज्मीय अनुमानों के लिए होते हैं।

स्लाइडिंग डाइज़ क्लुप में स्थित हैं ताकि इसके अनुभागों की संख्या फ़्रेम पर समान संख्याओं के विपरीत हो। अन्यथा, उत्पाद खराब हो जाएगा। वे जिद्दी पेंच से जुड़े होते हैं। स्टॉप स्क्रू और डाई के बीच एक स्टील क्रैकर प्लेट लगाई जाती है ताकि स्क्रू से दबाने पर डिवाइस फट न जाए।

मरना गोलाकारदो और चार स्टॉप स्क्रू के साथ आसान पकड़ वाले रिंच में बांधा गया।

स्लाइडिंग प्रकार का उपयोग करके, रॉड के व्यास में अगोचर विचलन होने पर थ्रेड्स को काटा जा सकता है, जो कि ठोस गोल मरने के साथ काटने पर अस्वीकार्य है। छड़ के एक छोटे व्यास के साथ, एक अधूरा धागा काटा जाता है, और एक बड़े व्यास के साथ, एक भी।

अंदर से धागा काटना

स्वतंत्र रूप से, कॉलर में डाले गए नल का उपयोग करके आंतरिक धागे को काट दिया जाता है।

नल में एक चम्फर (इसका सिरा) होता है, जो काटने के लिए आवश्यक होता है, एक अंशांकन भाग (मध्य), एक छेद को काटते समय और आकार देते समय मार्गदर्शन करने के लिए उपयोग किया जाता है, और एक पूंछ, जिसमें क्रॉस सेक्शन में एक चौकोर सिर होता है, नल को अंदर रखने के लिए काटते समय कॉलर।

अपर्याप्त से पूर्ण मीट्रिक या बन्धन इंच की विविधता में जाने पर, नल का एक सेट उपयोग किया जाता है, जिसमें विभिन्न गहराई के तीन नल शामिल होते हैं।

मूल थ्रेड स्थान

गैस या तरल पदार्थ की आपूर्ति के लिए पाइपों का कनेक्शन इस तरह से किया जाता है कि बेलनाकार पाइप के धागे उनके सिरों पर कट या लुढ़क जाते हैं। कनेक्टिंग तत्वों का उपयोग करके पाइप के सिरे एक दूसरे से जुड़े होते हैं।

पानी या गैस के लिए पाइप जोड़ते समय एक छोटे और लंबे बेलनाकार धागे का उपयोग किया जाता है। अंतिम दो मोड़ को रन कहा जाता है। यह डाई के डिजाइन के कारण बनता है, जिसमें पहले मोड़ काउंटरसंक होते हैं। रन-ऑफ के कारण, पाइप पर कपलिंग को जाम करना संभव है, जो सीलिंग सामग्री के साथ कनेक्शन की जकड़न की विश्वसनीयता की गारंटी देता है।

लंबाई में, लघु प्रकार युग्मन की लंबाई के आधे से थोड़ा कम होना चाहिए। फिर, शामिल होने वाली संरचनाओं के सिरों के बीच, 2-3 मिलीमीटर का अंतर होना चाहिए, जिससे रन-ऑफ पर युग्मन को जाम करना संभव हो जाता है। फिटिंग का उपयोग करने वाले कनेक्टर की संभावना के बिना कनेक्शन के लिए, एक लघु संस्करण का उपयोग किया जाता है। इस तरह के कनेक्शन को स्थापित पाइपलाइन पर विशेष रूप से ट्यूबलर उत्पादों को काटकर डिस्कनेक्ट किया जा सकता है।

इकट्ठे पाइपों को बिना काटे अलग करने के लिए, एक स्क्वीजी का उपयोग किया जाता है। इसमें एक सॉकेट, लॉकनट्स और एक लंबा धागा शामिल है, जो इस तरह के आकार का होना चाहिए कि स्पर, लॉकनट्स और सॉकेट को जोड़ने पर इसकी सतह पर आसानी से खराब हो सके।

पाइप के आकार के आधार पर छोटे और लंबे धागे के आयाम अलग-अलग होते हैं।

अतिरिक्त धातु का उपयोग न करने के लिए, पतली दीवारों वाले पाइपों का उपयोग अक्सर हीटिंग सिस्टम और गैस आपूर्ति प्रणालियों में किया जाता है, क्योंकि उनका बाहरी व्यास लगभग आंतरिक के समान होता है, पानी के पाइपों के विपरीत, एक पाइप आमतौर पर पाइप पर लुढ़का होता है, जबकि अधिकतम स्वीकार्य दीवार की मोटाई गैस और पानी के पाइप पर पाइप के धागे काटते समय ऐसे पाइप से कम नहीं होनी चाहिए।

DIY थ्रेडिंग उपकरण

कम मात्रा में काम करने वाले पाइपों पर, पाइप डाई कटर का उपयोग करके, फिक्स्ड या स्लाइडिंग डाई का उपयोग करके बाहरी धागे को अपने हाथों से काटा जा सकता है।

मूल पाइप को एक क्लैंप में जकड़ा जाता है, पाइप के अंत को एक फ़ाइल के साथ पैमाने से साफ किया जाता है, जिसके बाद कटे हुए हिस्से को सल्फोफ्रेसोल या सुखाने वाले तेल से चिकनाई की जाती है।

पाइप पर एक विशेष उपकरण स्थापित किया गया है - एक क्लुप, जिसमें फिसलने वाली मृत्यु होती है, और एक हथौड़ा या मैलेट के साथ फेसप्लेट के हैंडल पर हल्के वार के साथ, गाइड मर जाता है, पाइप के करीब लाया जाता है, फिर सब कुछ बोल्ट के साथ तय किया जाता है। इसके अलावा, फेसप्लेट के जोखिम पर ध्यान केंद्रित करते हुए कटिंग डाई लगाई जाती है। फिर उपकरण दक्षिणावर्त घूमना शुरू कर देता है, साथ ही साथ उस पर दबाव डालता है।

पाइप के शरीर में मर जाते हैं, एक तरफ काटने के मरने के लिए चार छेद होते हैं, और दूसरी तरफ गाइड मरने के लिए तीन छेद होते हैं। कटिंग गाइड मर जाता है, और फेसप्लेट को एक साथ लाया जाता है, जो शरीर से क्लैंपिंग रिंग से जुड़े होते हैं। शरीर से सटे विमानों में, फ़ेसप्लेट में सर्पिल खांचे होते हैं, जिसमें डाई पिन प्रवेश करते हैं। यदि आप फेसप्लेट को घुमाते हैं, तो पिन सर्पिल खांचे के साथ स्लाइड करना शुरू कर देते हैं, और डाई एक दूसरे के पास आ जाते हैं (यदि आप फेसप्लेट को बाईं ओर घुमाते हैं) या धीरे-धीरे अलग हो जाते हैं (यदि आप फेसप्लेट को दाईं ओर घुमाते हैं)। ऐसे समय में जब डाई पहले से ही आवश्यक स्थिति में लगे होते हैं, फेसप्लेट को क्लैम्पिंग बोल्ट के साथ तय किया जाता है।

पाइप डाई सेट कटिंग डाई के सेट की एक जोड़ी के साथ बनाए जाते हैं: 20 या 15 मिलीमीटर के आकार वाले पाइपों पर धागे काटने के लिए और 25, 38, 32 और 50 मिलीमीटर के व्यास वाले पाइप काटने के लिए।

पाइप डाई के लिए, रेडियल डबल-साइडेड या रेडियल सिंगल-साइडेड डाई का उपयोग किया जाता है। प्रति पैक 4 प्रतियों में डाई का उत्पादन किया जाता है। प्रत्येक के पास एक आकार और एक क्रम संख्या के साथ एक पदनाम होता है जो एक से चार तक होता है। संबंधित संख्याएँ क्लुप बॉडी के प्रत्येक स्लॉट पर स्थित होती हैं। पाइप में अलग-अलग पाइप व्यास के लिए विनिमेय आस्तीन हैं, जो गाइड निकला हुआ किनारा में स्थित है और शिकंजा के साथ बांधा गया है। बाद वाले को शरीर पर शिकंजा के साथ तय किया जाता है, जहां संबंधित प्लेट नंबर स्थापित होते हैं।

पाइप डाई कटर का एक फायदा है - उत्पादों पर परिणामी धागे की उच्चतम गुणवत्ता और संरचना की ताकत। इस उपकरण का नुकसान बड़े द्रव्यमान और गंभीर देखभाल की आवश्यकता है।

50 मिमी के धागे को काटते समय, गाइड बार को फिर से व्यवस्थित करना आवश्यक है, उन्हें 180 डिग्री पर घुमाएं, फिर स्क्रू के अंदर छोटी तरफ।

थ्रेडिंग पाइप के लिए मेयवेस्की तकनीक के क्लुप्स

अक्सर इस्तेमाल किए जाने वाले उपकरण जैसे कि मेयेव्स्की का क्लुप। इस डिवाइस में स्प्लिट डाइज़ होते हैं, जो दो भागों में होते हैं। मरने का एक अलग हिस्सा पाइप के एक निश्चित आकार से मेल खाता है। सॉकेट और डाई पर दर्शाई गई संख्या के आधार पर डाइस, वांछित आकार के डाइस पर और बॉडी पर चिह्नित जोखिमों के अनुसार स्क्रू का उपयोग करके बॉडी के सॉकेट में लगाए जाते हैं। डाइस पर पेंचों से जकड़ा हुआ एक स्थायी आवरण रखा जाता है।

क्लुप मेयव्स्की - उपस्थिति

यह उपकरण दो आकारों में निर्मित होता है: 15 और 20 मिलीमीटर के व्यास वाले धागे काटने के लिए और 25 और 32 मिलीमीटर की चौड़ाई के साथ धागे काटने के लिए।

इस तरह के उपकरण के निम्नलिखित फायदे हैं: कम वजन, डिजाइन और रखरखाव में आसानी, मरने को जल्दी से बदलने की क्षमता।

थ्रेडिंग के लिए शाफ़्ट के साथ पेचकश

इस उपकरण का उपयोग 20, 25 और 15 मिलीमीटर की थ्रेडिंग के लिए किया जाता है। इसके शरीर में विभिन्न मरो वाला एक सिर तय होता है। सिर के निचले हिस्से में एक शाफ़्ट व्हील होता है जो डाई और डाई के सिर को घुमाता है।

क्लुप बॉडी में शाफ़्ट की एक जोड़ी स्थापित की जाती है, जो गालों से बंद होती है। हैंडल का उपयोग करके स्क्रू हेड को घुमाया जा सकता है। चालू शाफ़्ट के साथ हैंडल को हिलाकर कटिंग की जाती है। काटने के पूरा होने के बाद, शाफ़्ट को चालू किया जाता है, जो हैंडल के झूलने के दौरान शाफ़्ट व्हील के दांतों से चिपक जाता है और गोल डाई को चलाता है। शाफ़्ट डाई कटर से, आप संरचना के उन क्षेत्रों में धागे काट सकते हैं जहाँ पारंपरिक उपकरण का उपयोग नहीं किया जा सकता है। यह मरम्मत के दौरान विशेष रूप से सच है।

पाइप के धागे को काटने के लिए, उत्पाद को एक क्लैंप में जकड़ा जाता है ताकि बाहर निकलने वाला कट एंड छोटा हो। यह इस तथ्य के कारण है कि काटने के दौरान पाइप का लंबा अंत विकृत हो सकता है। कटे हुए सिरे का सिरा थ्रेडेड पाइप के अक्ष से 90 डिग्री के कोण पर होना चाहिए। डिवाइस को पाइप पर गाइड डाइस और गाइड रिंग्स के साथ ऐसी प्रणाली के अनुसार स्थापित किया जाता है कि कटिंग डाई 1-2 मोड़ के लिए पाइप पर चली जाती है। पाइपों पर, धागों को साफ करने और डाइस को ठंडा करने के उद्देश्य से तेल से चिकनाई की जाती है। डाई के साथ कटिंग शुरू करने से पहले, कटिंग डाई को माउंट करने के नियम की जांच करना आवश्यक है, अर्थात, शरीर में सॉकेट की संख्या डाई की संख्या से मेल खाना चाहिए।

थ्रेडिंग के लिए, उपकरण घूमता है और आगे बढ़ता है। एक सर्कल में, 25 मिमी से अधिक की चौड़ाई वाले पाइपों पर दो में 25 मिलीमीटर तक पाइप पर कटौती होती है। डाई में मरने वालों को फेसप्लेट या स्क्रू के साथ संपर्क किया जाता है।

काम पूरा होने पर, क्लैम्प्स को डिसअसेंबल और साफ किया जाना चाहिए।