A korrózió az egyik leggyakoribb és egyben romboló tényező, amely az autót működés közben befolyásolja. Számos módszert fejlesztettek ki a karosszéria védelmére, és vannak kifejezetten ez ellen a jelenség ellen irányuló intézkedések, valamint komplex technológiák az autó védelmére, megóvva a különféle tényezőktől. Ebben a cikkben a test elektrokémiai védelmével foglalkozunk.

A korrózió okai

Mivel az autóvédelem elektrokémiai módszere kizárólag a korrózió ellen irányul, mérlegelni kell azokat az okokat, amelyek károsítják a karosszériát. A főbbek a hideg időszakban használt víz- és útvegyszerek. Egymással kombinálva erősen koncentrált sóoldatot képeznek. Ráadásul a testre rárakódott szennyeződés sokáig megtartja a pórusokban a nedvességet, ha pedig úti reagenseket tartalmaz, a vízmolekulákat is magához vonzza a levegőből.

A helyzetet súlyosbítja, ha az autó fényezése még kis méretű hibákkal is rendelkezik. Ebben az esetben a korrózió nagyon gyorsan terjed, és még a megőrzött védőbevonatok alapozó és horganyzás formájában sem állíthatják meg ezt a folyamatot. Ezért fontos, hogy ne csak folyamatosan tisztítsuk meg az autót a szennyeződésektől, hanem figyeljük a fényezés állapotát is. A hőmérséklet-ingadozások, valamint a rezgések is szerepet játszanak a korrózió terjedésében.

Azt is meg kell jegyezni, hogy az autó mely részei a legérzékenyebbek a korróziós károkra. Ezek tartalmazzák:

- az útfelülethez legközelebb eső részek, azaz küszöbök, sárvédők és alváz;

- a javítás után megmaradt hegesztési varratok, különösen, ha azt írástudatlanul végezték. Ennek oka a fém magas hőmérsékletű "gyengülése";

- emellett a rozsda gyakran érinti a különféle rejtett, rosszul szellőző üregeket, ahol felhalmozódik a nedvesség, és hosszú ideig nem szárad ki.

Az elektrokémiai védelem működési elve

A test rozsdásodás elleni védelmének megfontolt módszerét aktív módszereknek nevezzük. A különbség a passzív módszerektől az, hogy az előbbiek olyan védőintézkedéseket hoznak létre, amelyek nem engedik, hogy a korróziót okozó tényezők befolyásolják az autót, míg az utóbbiak csak elszigetelik a karosszériát a légköri levegő hatásaitól. Ezt a technológiát eredetileg csővezetékek és fémszerkezetek rozsdavédelmére használták. Az elektrokémiai módszert tartják az egyik leghatékonyabbnak.

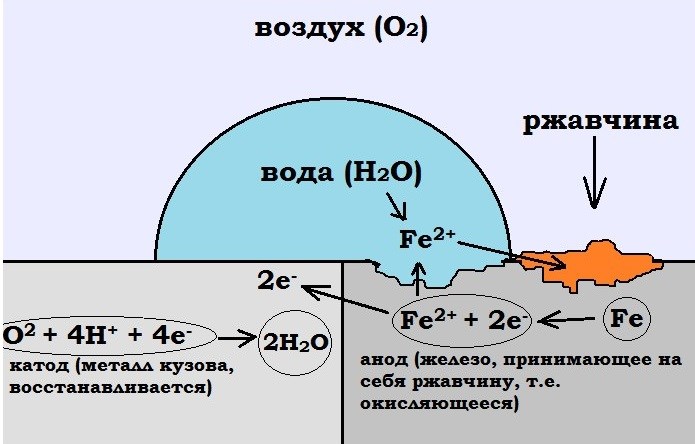

Ez a testvédelmi módszer, amelyet katódosnak is neveznek, a redoxreakciók lefolyásának sajátosságain alapul. A lényeg az, hogy a védett felületre negatív töltés kerül.

A potenciáleltolódást külső egyenáramforrás segítségével, vagy a védett tárgynál elektronegatívabb fémből álló feláldozó anódhoz való csatlakoztatással hajtják végre.

Az autók elektrokémiai védelmének működési elve az, hogy a karosszéria felülete és a környező tárgyak felülete között gyenge áram halad át a köztük lévő potenciálkülönbség miatt egy nedves levegő által képviselt áramkörön keresztül. Ilyen körülmények között az aktívabb fém oxidáción megy keresztül, míg a másik, éppen ellenkezőleg, redukálódik. Ezért az autókhoz használt elektronegatív fémekből készült védőlemezeket áldozati anódoknak nevezik. A túlzott potenciáleltolódás negatív oldalra azonban lehetséges hidrogénfejlődés, az elektródközeli réteg összetételének megváltozása és egyéb olyan jelenségek, amelyek a védőbevonat leépüléséhez és a védett objektum feszültségkorróziójának kialakulásához vezetnek. .

Az autókra vonatkozó vizsgált technológia magában foglalja a karosszéria katódként való használatát (negatív töltésű pólus), és az autóra szerelt különböző környező tárgyak vagy elemek, amelyek áramot vezetnek, például fémszerkezetek vagy nedves útfelületek, anódként szolgálnak (pozitívan töltött oszlopok). Ebben az esetben az anódnak aktív fémből kell állnia, például magnéziumból, cinkből, krómból, alumíniumból.

Sok forrás megadja a katód és az anód közötti potenciálkülönbséget. Szerintük a vas és ötvözetei teljes korrózióvédelmének megteremtéséhez 0,1-0,2 V potenciál elérésére van szükség. Nagy értékek csekély hatással van a védelem mértékére. Ebben az esetben a védőáram sűrűségének 10 és 30 mA/m² között kell lennie.

Ezek az adatok azonban nem teljesen helyesek - az elektrokémia törvényeinek megfelelően a katód és az anód távolsága egyenesen arányos a potenciálkülönbség nagyságával. Ezért minden konkrét esetben el kell érni a potenciálkülönbség egy bizonyos értékét. Ezenkívül az ebben a folyamatban elektrolitnak tekintett levegő nagy potenciálkülönbséggel (körülbelül kW) jellemezhető elektromos áramot képes vezetni, így a 10-30 mA/m² sűrűségű áramot a levegő nem vezeti. . Az anód nedvesedése következtében csak „oldalsó” áram keletkezhet.

Ami a potenciálkülönbséget illeti, az oxigénhez képest koncentrációpolarizáció figyelhető meg. Ugyanakkor az elektródák felületére esett vízmolekulák úgy irányulnak feléjük, hogy elektronok szabadulnak fel, vagyis oxidációs reakció következik be. A katódnál ez a reakció éppen ellenkezőleg, leáll. Hiány miatt elektromos áram az elektronok felszabadulása lassú, így a folyamat biztonságos és láthatatlan. A polarizáció hatására a test potenciáljában további eltolódás következik be negatív irányba, ami lehetővé teszi a korrózióvédő berendezés időszakos kikapcsolását. Megjegyzendő, hogy az anód területe egyenesen arányosan határozza meg az elektrokémiai védelem hatékonyságát.

Létrehozási lehetőségek

A katód szerepét mindenesetre az autó karosszériája fogja ellátni. A felhasználónak ki kell választania egy objektumot, amelyet anódként fog használni. A választás az autó működési feltételei alapján történik:

- Álló autókhoz alkalmas a közelben lévő fémtárgy, például garázs (feltéve, hogy fémből épült vagy fém elemekkel rendelkezik), garázs hiányában nyílt parkolóba telepíthető földhurok. katódként.

- Mozgó autón olyan eszközök használhatók, mint a gumi fémezett földelő „farok”, a karosszériára szerelt protektorok (védőelektródák).

Az elektródák közötti áram hiánya miatt elegendő a +12 voltos autó fedélzeti hálózatát egy vagy több anódhoz csatlakoztatni egy további ellenálláson keresztül. Legújabb készülék az akkumulátor kisülési áramának korlátozására szolgál anód-katód rövidzárlat esetén. A rövidzárlat fő okai a berendezések írástudatlan telepítése, az anód sérülése vagy oxidáció miatti kémiai bomlása. Továbbá figyelembe veszik a korábban felsorolt elemek anódként való használatának jellemzőit.

Leginkább a garázs anódként való használatát tartják szem előtt egyszerű módonálló autó karosszériájának elektrokémiai védelme. Ha a helyiségben fém padló vagy nyitott vasidomokkal ellátott padlóburkolat van, akkor az alsó rész védelme is biztosított. A meleg időszakban a fémgarázsokban üvegházhatás figyelhető meg, azonban az elektrokémiai védelem kialakítása esetén nem teszi tönkre az autót, hanem inkább a karosszéria korrózió elleni védelmét célozza.

Nagyon egyszerű az elektrokémiai védelem létrehozása fémgarázs jelenlétében. Ehhez csak csatlakoztassa ezt az objektumot a pozitív csatlakozóhoz akkumulátor autó egy további ellenálláson és egy rögzítőhuzalon keresztül.

Még a szivargyújtó is használható pozitív csatlakozóként, feltéve, hogy a gyújtás kikapcsolásakor feszültség van benne (nem minden autónál ez az eszköz működik, ha a motort leállítják).

Az elektrokémiai védelem létrehozásakor a földhurkot anódként használják ugyanazon elv szerint, mint a fent tárgyalt fémgarázsban. A különbség az, hogy a garázs az autó teljes karosszériáját védi, míg ez a módszer csak az alját. A földhurok úgy jön létre, hogy négy, legalább 1 m hosszú fémrudat a földbe nyomnak az autó kerülete mentén, és egy vezetéket húznak közéjük. Az áramkör egy további ellenálláson keresztül csatlakozik az autóhoz, valamint a garázshoz.

Gumi fémezett földelő "farok" a mozgó autó elektrokémiai védelmének legegyszerűbb módja a korrózió ellen. Ez az eszköz egy gumiszalag fém elemekkel. Működésének elve az, hogy magas páratartalom mellett potenciálkülönbség keletkezik a karosszéria és az útfelület között. Sőt, minél magasabb a páratartalom, annál nagyobb az adott elem által létrehozott elektrokémiai védelem hatékonysága. A földelő "farok" az autó hátuljába került úgy, hogy nedves útfelületen haladva a hátsó kerék alól kirepülő víz permetezzen rá, mivel ez növeli az elektrokémiai védelem hatékonyságát.

A földelő farok előnye, hogy az elektrokémiai védelem funkciója mellett mentesíti a karosszériát a statikus feszültségtől. Ez különösen igaz az üzemanyagot szállító járművekre, mivel az elektrosztatikus szikra, amely a mozgás során felhalmozódó statikus töltés eredménye, veszélyes az általa szállított rakományra. Ezért az útfelületen végighúzódó fémláncok formájában található eszközök például az üzemanyagszállító teherautókon találhatók.

Mindenesetre el kell választani a földelő végét az autó karosszériájától egyenáramban, és fordítva, „rövidre” váltakozó áramban. Ezt egy RC lánc használatával érik el, amely egy elemi frekvenciaszűrő.

Az autó korrózió elleni védelme elektrokémiai módszerrel anódként védőelektródákat használva mozgás közben is használható. A védőket a test korrózióval szemben legérzékenyebb helyeire szerelik fel, amelyeket küszöbök, szárnyak, alja képviselnek.

A védőelektródák, mint minden korábban vizsgált esetben, a potenciálkülönbség létrehozásának elvén működnek. A módszer előnye az anódok állandó jelenléte, függetlenül attól, hogy az autó áll vagy mozog. Ezért ezt a technológiát nagyon hatékonynak tartják, de a legnehezebb létrehozni. Ez azzal magyarázható, hogy a védelem magas hatékonyságának biztosítása érdekében 15-20 védőelemet kell felszerelni az autó karosszériájára.

Az alumíniumból, rozsdamentes acélból, magnetitból, platinából, karboxilból és grafitból készült elemek védőelektródákként használhatók. Az első két lehetőség összeomlónak minősül, vagyis a belőlük álló védőelektródákat 4-5 éves időközönként cserélni kell, a többit roncsolásmentesnek nevezzük, mivel lényegesen nagyobb tartósság jellemzi őket. Mindenesetre a védők kerek vagy téglalap alakú lemezek, amelyek területe 4-10 cm².

Az ilyen védelem létrehozása során figyelembe kell venni a védőelemek néhány jellemzőjét:

- a védőhatás sugara 0,25-0,35 m-re terjed ki;

- Az elektródákat csak festett területekre szabad felszerelni;

- a kérdéses elemek rögzítéséhez használjon epoxi ragasztót vagy gitt;

- ajánlatos a fényességet a beszerelés előtt megtisztítani;

- elfogadhatatlan, hogy a védőburkolatok külső oldalát festékkel, öntettel, ragasztóval és egyéb elektromos szigetelő anyagokkal fedjék le;

- mivel a védőelektródák pozitív töltésű kondenzátorlemezek, ezért azokat szigetelni kell a karosszéria negatív töltésű felületétől.

A kondenzátor dielektromos tömítésének szerepét a védőburkolatok és a karosszéria között elhelyezkedő fényezés és ragasztó fogja ellátni. Azt is figyelembe kell venni, hogy a védőelemek közötti távolság egyenesen arányos elektromos mező, ezért azokat egymástól kis távolságra kell felszerelni, hogy biztosítsák a kondenzátor megfelelő kapacitását.

A védőelektródákhoz vezető vezetékek az autó alján lévő lyukakat lezáró gumidugók átszúrásain keresztül vezetnek. Sok kis védőt vagy kevesebb védőelektródát szerelhet fel az autóra nagyobb méretű. Mindenesetre ezeket az elemeket a korróziónak leginkább kitett, kifelé néző területeken kell használni, mivel az elektrolit szerepét ebben az esetben a levegő tölti be.

Az ilyen típusú elektrokémiai védelem felszerelése után az autó karosszériája nem kap sokkot, mivel nagyon kis erejű elektromosságot hoz létre. Még ha egy személy megérinti is a védőelektródát, nem kap ütést. Ez azzal magyarázható, hogy az elektrokémiai korrózióvédelemben kis teljesítményű egyenáramot használnak, amely gyenge elektromos mezőt hoz létre. Ezenkívül létezik egy alternatív elmélet, amely szerint a mágneses tér csak a test felülete és a védőelektródák felszerelési helye között létezik. Ezért az elektrokémiai védelem által keltett elektromágneses tér több mint 100-szor gyengébb, mint egy mobiltelefon elektromágneses mezője.

A védővédelem a katódos védelem egyik fajtája. A védett szerkezethez - a protektorhoz - egy elektronegatívabb fém kapcsolódik, amely a környezetben feloldódva megvédi a fő szerkezetet a tönkremeneteltől. A védőburkolat teljes feloldódása vagy a védett szerkezettel való érintkezés elvesztése után a védőt ki kell cserélni.

A védő hatékonyan működik, ha az érintkezési ellenállás között és környezet kicsi. A védő működése egy bizonyos távolságra korlátozódik. A védett szerkezettől való lehetséges legnagyobb távolságot a védő védőhatás sugarának nevezzük.

A védővédelmet azokban az esetekben alkalmazzák, amikor a katódos védelem megszervezéséhez az energia kívülről történő beszerzése nehézségekkel jár, és a speciális távvezetékek építése gazdaságilag nem kifizetődő.

A védővédelem a fémszerkezetek korróziójának leküzdésére szolgál tenger- és folyóvízben, talajban és más semleges közegekben. A protektorok alkalmazása savas oldatokban a nagy önoldódási sebesség miatt nem praktikus.

Azonban nem mindig tanácsos tiszta fémet védőként használni. Például a tiszta cink a durva szemcsés dendrites szerkezet miatt egyenetlenül oldódik, a tiszta alumínium felületét sűrű oxidfilm borítja, a magnézium pedig nagymértékben korróziót okoz. Annak érdekében, hogy a védőelemek a kívánt teljesítménytulajdonságokat biztosítsák, ötvözőelemeket visznek be összetételükbe.

(század-tized százalék), hozzájárulva a rácsparaméterek kívánt változásához. A magnézium futófelület-ötvözetek ötvöző adalékanyagként Al-t (5-7%) és Zn-t (2-5%) tartalmaznak; szennyeződések tartalma, mint pl

Tartsa a tized-százalékos szintet. A vasat mint futófelület anyagát vagy tiszta formájában (Rearmco), vagy szénacélok formájában használják.

vagy cink-oxid 2nO.

Az alumínium védőelemek az áramló tengervízben működő építmények védelmére, valamint a kikötői létesítmények és a part menti talapzaton található építmények védelmére szolgálnak.

A magnéziumvédőket elsősorban kisméretű szerkezetek védelmére használják gyengén elektromosan vezető környezetben, ahol az alumínium- és cinkvédők hatékonysága alacsony - talajok, édes vagy enyhén sós vizek. A magnéziumvédők működési területe azonban a nagy belső oldódási sebesség és a felületen nehezen oldódó vegyületek képződése miatt a 9,5-10,5 pH-értékű környezetre korlátozódik. Zárt rendszerek, például tartályok magnéziumvédővel való védelménél figyelembe kell venni a magnéziumötvözet felületén fellépő katódos reakcióban hidrogén felszabadulása miatti robbanásveszélyes gázok képződésének lehetőségét. A magnéziumvédők használata a berendezések hidrogén-ridegségének és korróziós repedésének kockázatával is jár.

Bármely fémtermék könnyen megsemmisül bizonyos külső tényezők, leggyakrabban a nedvesség hatására. Az ilyen jelenségek megelőzésére áldozatos korrózióvédelmet alkalmaznak. Feladata az alapanyag potenciáljának csökkentése és ezáltal a korrózió elleni védelme.

Az eljárás lényege

A védővédelem olyan anyagon alapul, mint például az inhibitor. Ez egy nagy elektronegatív tulajdonságú fém. Levegőnek kitéve a futófelület feloldódik. Ennek eredményeként az alapanyag megmarad még akkor is, ha erősen befolyásolja a korrózió.

A különböző típusú korrózió könnyen legyőzhető katódos elektrokémiai módszerekkel, amelyek magukban foglalják az áldozatvédelmet is. Egy ilyen eljárás ideális megoldás abban az esetben, ha egy vállalkozásnak nincs meg a pénzügyi vagy technológiai lehetősége a korrozív folyamatok elleni teljes védelem biztosítására.

Fő előnyei

A fémek korrózió elleni védelme az jó út bármilyen fémfelület védelme. Több esetben hasznos:

- Amikor egy vállalkozás nem rendelkezik elegendő termelési kapacitással nagyobb energiaigényű módszerek alkalmazásához.

- Amikor kis szerkezeteket kell védenie.

- Ha olyan fémtermékek és tárgyak védelme szükséges, amelyek felülete szigetelőanyaggal van bevonva.

A maximális hatékonyság elérése érdekében elektrolitikus környezetben célszerű áldozatvédelmet alkalmazni.

Mikor szükséges a védelem?

A korrózió bármely fémfelületen fellép számos területen – az olaj- és gázipartól a hajógyártásig. A védő korrózióvédelmet széles körben használják a tartályhajók hajótestének festésére. Ezek a csónakok folyamatosan víznek vannak kitéve, és a speciális festék nem mindig teszi meg azt a feladatot, hogy megakadályozza a nedvesség reakcióját a fémfelülettel. A protektorok használata egyszerű és hatékony megoldás a problémára, különösen, ha a hajók hosszú ideig üzemelnek.

A legtöbb fémszerkezet acélból készül, ezért célszerű olyan védőelemeket használni, amelyek negatív elektródapotenciállal rendelkeznek. A védőelemek gyártásának fő eleme három fém - cink, magnézium, alumínium. A fémek és az acél közötti nagy potenciálkülönbség miatt a védősugár szélesebbé válik, és mindenfajta korrózió könnyen kiküszöbölhető.

Milyen fémeket használnak?

A védőrendszer különféle ötvözetekből épül fel, a védőelemek konkrét felhasználásától függően, például a felhasználási környezettől függően. A korrózióvédő védelem leggyakrabban vas- és acéltermékeknél szükséges, de cink, alumínium, kadmium vagy magnézium felületek is megkövetelik. A futófelület-védelem jellemzője a galvanikus anódok használata, amelyek megvédik a csöveket a talajkorróziótól. Az ilyen létesítmények kiszámítása számos paraméter figyelembevételével történik:

- áramerősség a védőben;

- ellenállásának mutatói;

- az 1 km csőhöz szükséges védelmi fokozatot;

- ugyanazon szegmens védőelemeinek száma;

- a védelmi rendszer elemei közötti távolság.

A különböző protektorok előnyei és hátrányai

A védelem protektorokra épül épületszerkezetek korrózió ellen, csővezetékek különböző típusú(elosztó, fő, kereskedelmi). Ebben az esetben helyesen kell használni őket:

- alumínium védőburkolatok használata javasolt a tengervízben és a part menti talapzatban lévő építmények és építmények védelme érdekében;

- A magnézium enyhén elektromosan vezető környezetben használható, ahol az alumínium- és cinkvédők gyenge teljesítményt mutatnak. De nem használhatók, ha tartályhajók, tartályok, olajteknők belső felületeinek védelmére van szükség, mivel a magnéziumvédőket fokozott robbanás- és tűzveszély jellemzi. Ideális esetben az ezen az elemen alapuló projektorokat kell használni a friss környezetben használt szerkezetek külső védelmére;

- a cinkvédők teljesen biztonságosak, így bármilyen tárgyon használhatóak, még akkor is, ha azok tűzveszélyesek.

Ha a fényezés

Nagyon gyakran meg kell védeni az olaj- vagy gázvezetéket a korróziótól, figyelembe véve a fényezést. Védőelemekkel való kombinálása passzív módja a szerkezetek korrózió elleni védelmének. Ugyanakkor egy ilyen esemény hatékonysága nem olyan magas, de a következők érhetők el:

- a fémszerkezetek bevonatainak hibái, a csővezetékek kiegyenlítettek, például hámlás, repedés;

- a futófelület anyagfogyasztása csökken, miközben maga a védelem tartósabb;

- A védőáram egyenletesen oszlik el a termék vagy tárgy fémfelületén.

Korrózió elleni védelem festékbevonatokkal kombinálva - ez a lehetőség a védőáram pontos elosztására azokra a felületekre, amelyek maximális figyelmet igényelnek.

A csővezeték védelméről

Ahogy használod fém csövek kívül-belül korróziónak kitett. A lepedék annak köszönhető, hogy a csöveken keresztül agresszív anyagok áramlanak át, amelyek reakcióba lépnek az anyagokkal. A talaj magas nedvességtartalma befolyásolja a fémtermékek belső állapotát. Ha nem gondolják át az épületszerkezetek magas színvonalú korrózió elleni védelmét, akkor a következő történik:

- a csővezeték belülről kezd összeomlani;

- gyakoribb megelőző ellenőrzésekre lesz szükség az autópályákon;

- gyakoribb javításokra lesz szükség, ami hatással lesz a további költségekre;

- részlegesen vagy teljesen le kell állítani az olajfinomítót vagy más ipari komplexumot.

A csővezetékek védelmének többféle módja van - passzív, aktív. Ezenkívül a környezet agresszivitásának csökkentése védelmi eszközként szolgálhat. Az átfogó védelem érdekében figyelembe veszik a csővezeték típusát, beépítésének módját és a környezettel való kölcsönhatást.

Passzív és aktív védelmi módszerek

A csővezetékek korrózió elleni védelmének minden fő módja számos munka elvégzésétől függ. Ha passzív módszerekről beszélünk, akkor ezeket a következőképpen fejezzük ki:

- speciális fektetési mód, amikor a korrózióállóságot már a csővezeték beépítésének szakaszában is átgondolják. Ehhez a talaj és a cső között légrést hagynak, ami miatt a sz talajvíz, nincs só, nincs lúg;

- speciális bevonatok alkalmazása a csövekre, amelyek megvédik a felületet a talaj hatásától;

- feldolgozás speciális vegyszerekkel, például foszfátokkal, amelyek védőfóliát képeznek a felületen.

Séma alapú védelem aktív módszerek magában foglalja az elektromos áram használatát és az ioncsere elektrokémiai reakcióit:

A futófelület védelmének okai

Amint láthatja, számos módja van a csővezetékek és más fémtermékek védelmi jellemzőinek javítására. De mindegyik elektromos áramot igényel. A csővezetékek korrózió elleni védelme jövedelmezőbb megoldás, mivel minden oxidációs folyamatot leállítanak egyszerűen más anyagok ötvözeteinek felvitelével a fémből készült csövek felületére. A következő tényezők szólnak a módszer mellett:

- az eljárás költséghatékonysága és egyszerűsége az egyenáramforrás hiánya és a magnézium, cink vagy alumíniumötvözetek használata miatt;

- az egyszeri vagy csoportos telepítések alkalmazásának lehetősége, miközben a futófelület-védelmi rendszert a tervezett vagy már épített létesítmény jellemzőinek figyelembevételével gondolják át;

- bármilyen talajon és tengeri/óceáni körülmények között alkalmazható, ahol költséges vagy lehetetlen a külső áramforrások használata.

A futófelület védelemmel növelhető a különböző tartályok, hajótestek, tartályok korrózióállósága, amelyeket extrém körülmények között használnak.

3.1 Katódos védelem

katódos védelem - az elektrokémiai védelem leggyakoribb típusa. Olyan esetekben alkalmazzák, amikor a fém nem hajlamos a passzivációra, vagyis van egy kiterjesztett aktív oldódási tartománya, egy szűk passzív tartománya, nagy passzivációs áram (i p) és passzivációs potenciál (φ p).

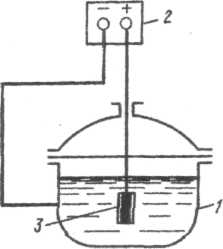

A katódos polarizáció úgy valósítható meg, hogy a védendő szerkezetet egy külső áramforrás negatív pólusához vagy egy elektronegatívabb elektródpotenciálú fémhez kötjük. Utóbbi esetben nincs szükség külső áramforrásra, hiszen azonos áramirányú galvánelem jön létre, azaz a védett részből katód lesz, az elektronegatívabb fém, ún. védő, - anód.

katódos védelem külső áram. A külső áramforrásból származó polarizációt alkalmazó katódos védelmet a szénből, gyengén és erősen ötvözött és magas krómtartalmú acélokból, ónból, cinkből, réz- és réz-nikkel ötvözetekből, alumíniumból és ötvözeteiből, ólomból, titánból és ötvözeteiből készült berendezések védelmére alkalmazzák. Ezek általában földalatti építmények (különböző célú csővezetékek és kábelek, alapok, fúróberendezések), olyan berendezések, amelyek érintkezésben vannak tengervíz(hajótestek, part menti építmények fém részei, tengeri fúróplatformok), vegyipari készülékek és tartályok belső felületei. A katódos védelmet gyakran a védőbevonatok felvitelével egyidejűleg alkalmazzák. A fém önoldódási sebességének csökkenését külső polarizációja során védőhatásnak nevezzük. A katódos védelem fő kritériuma a védőpotenciál. A védőpotenciál az a potenciál, amelynél a fém oldódási sebessége az adott üzemi körülmények között megengedett legkisebb értéket veszi fel. A katódos védelem jellemzője a védőhatás értéke Z,%:Ahol K 0 [g / (m 2 h)] a fém korróziós sebessége védelem nélkül, K 1 [g / (m 2 h)] a fém korróziós sebessége elektrokémiai védelem körülményei között. A K 3 [g / A] védőhatás együtthatóját a képlet határozza meg

K 3 \u003d (m 0 - m i) / i K,

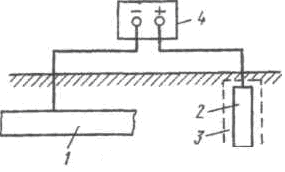

ahol m o és m i a fém tömegvesztesége katódvédelem nélkül és annak alkalmazásával, g / m 2; i - [A/m 2 ] - katód áramsűrűség. A katódos védelem sémája az ábrán látható. 51. A 4 külső áramforrás negatív pólusa az 1 védett fémszerkezethez, a pozitív pólus pedig a 2 segédelektródához csatlakozik, amely anódként működik. A védelem során az anód aktívan megsemmisül, és időszakos helyreállításnak van kitéve.

Anódanyagként öntöttvas, acél, szenet, grafitot, fémhulladékot (régi csövek, sínek stb.) használnak. Mivel csak az anód közelében lévő talajréteg rendelkezik hatékony ellenállással az elektromos áram áthaladásával szemben, ezt általában az úgynevezett visszatöltő 3 vastagságú kokszrétegbe helyezik, amelyhez 3-4 tömegrész (súly szerint) ) gipszből és 1 rész konyhasóból. A visszatöltés nagy elektromos vezetőképességgel rendelkezik, aminek köszönhetően csökken a talaj-anód érintkezési ellenállás. A katódos védelem külső áramforrásai a katódos védelmi állomások, kötelező elemek amelyek a következők: egy átalakító (egyenirányító), amely áramot termel; a védendő szerkezet áramellátása, referencia elektróda, anód földelő elektródák, anódkábel. A katódos védelmi állomások állíthatóak és szabályozatlanok. A szabályozatlan katódos védelmi állomásokat akkor használják, ha az áramkörben gyakorlatilag nincs ellenállásváltozás. Ezek az állomások az állandó potenciál vagy áram fenntartásának módjában működnek, és tartályok, tároló létesítmények, acélpáncélban lévő nagyfeszültségű kábelek, csővezetékek stb. védelmére szolgálnak. Állítható katódos védelmi állomásokat használnak, ha szórt áramok vannak jelen a rendszerben ( villamosított szállítás közelsége), az áramterjedési ellenállás időszakos változásai (a hőmérséklet és a talajnedvesség szezonális ingadozása), technológiai ingadozások (az oldat szintjének és a folyadékáramlás sebességének változása). A szabályozott paraméter lehet áram vagy potenciál. A katódos védelmi állomások elhelyezésének gyakoriságát a védett objektum hosszában az üzemi környezet elektromos vezetőképessége határozza meg. Minél magasabb, annál nagyobb távolságra lesznek egymástól a katódállomások. A vízben lévő szerkezetek védelme érdekében anódokat helyeznek el a folyók, tavak és tengerek alján. Ebben az esetben a visszatöltés nem szükséges. A kitett üzemi berendezések (hűtőszekrények, hőcserélők, kondenzátorok stb.) katódos védelme agresszív környezet, amelyet úgy hajtanak végre, hogy külső áramforrást csatlakoztatnak a negatív pólushoz, és az anódot ebbe a közegbe merítik (52. ábra). A külső árammal történő katódos védelmet a szigetelőbevonat kiegészítő eszközeként használják. Ebben az esetben a szigetelő bevonat megsérülhet. A védőáram főként a fém szabad területein folyik, amelyeket védeni kell. A jelentős károsodást szenvedett szerkezeteknél külső árammal történő katódos védelmet is alkalmaznak, ami lehetővé teszi a korrózió további terjedésének megállítását. A katódos védelem alkalmazása az úgynevezett túlvédelem veszélyével jár. Ebben az esetben a védett szerkezet potenciáljának túl erős negatív irányú eltolódása miatt a hidrogénfejlődés sebessége meredeken megnőhet. Ennek eredménye az anyagok hidrogén-ridegsége vagy korróziós repedése és a védőbevonatok tönkremenetele. A külső árammal történő katódos védelem nem megfelelő légköri korróziós körülmények között, gőzközegben, szerves oldószerekben, mivel ebben az esetben a korrozív közeg nem rendelkezik megfelelő elektromos vezetőképességgel. Védő védelem.

A védővédelem a katódos védelem egyik fajtája. A csővezeték védővédelmének sémája az ábrán látható. 53. A védett szerkezethez 2 - védő 3 - egy elektronegatívabb fém kapcsolódik, amely a környezetben feloldódva megvédi a fő szerkezetet a tönkremeneteltől. A védőburkolat teljes feloldódása vagy a védett szerkezettel való érintkezés elvesztése után a védőt ki kell cserélni.

Anódanyagként öntöttvas, acél, szenet, grafitot, fémhulladékot (régi csövek, sínek stb.) használnak. Mivel csak az anód közelében lévő talajréteg rendelkezik hatékony ellenállással az elektromos áram áthaladásával szemben, ezt általában az úgynevezett visszatöltő 3 vastagságú kokszrétegbe helyezik, amelyhez 3-4 tömegrész (súly szerint) ) gipszből és 1 rész konyhasóból. A visszatöltés nagy elektromos vezetőképességgel rendelkezik, aminek köszönhetően csökken a talaj-anód érintkezési ellenállás. A katódos védelem külső áramforrásai a katódos védelmi állomások, kötelező elemek amelyek a következők: egy átalakító (egyenirányító), amely áramot termel; a védendő szerkezet áramellátása, referencia elektróda, anód földelő elektródák, anódkábel. A katódos védelmi állomások állíthatóak és szabályozatlanok. A szabályozatlan katódos védelmi állomásokat akkor használják, ha az áramkörben gyakorlatilag nincs ellenállásváltozás. Ezek az állomások az állandó potenciál vagy áram fenntartásának módjában működnek, és tartályok, tároló létesítmények, acélpáncélban lévő nagyfeszültségű kábelek, csővezetékek stb. védelmére szolgálnak. Állítható katódos védelmi állomásokat használnak, ha szórt áramok vannak jelen a rendszerben ( villamosított szállítás közelsége), az áramterjedési ellenállás időszakos változásai (a hőmérséklet és a talajnedvesség szezonális ingadozása), technológiai ingadozások (az oldat szintjének és a folyadékáramlás sebességének változása). A szabályozott paraméter lehet áram vagy potenciál. A katódos védelmi állomások elhelyezésének gyakoriságát a védett objektum hosszában az üzemi környezet elektromos vezetőképessége határozza meg. Minél magasabb, annál nagyobb távolságra lesznek egymástól a katódállomások. A vízben lévő szerkezetek védelme érdekében anódokat helyeznek el a folyók, tavak és tengerek alján. Ebben az esetben a visszatöltés nem szükséges. A kitett üzemi berendezések (hűtőszekrények, hőcserélők, kondenzátorok stb.) katódos védelme agresszív környezet, amelyet úgy hajtanak végre, hogy külső áramforrást csatlakoztatnak a negatív pólushoz, és az anódot ebbe a közegbe merítik (52. ábra). A külső árammal történő katódos védelmet a szigetelőbevonat kiegészítő eszközeként használják. Ebben az esetben a szigetelő bevonat megsérülhet. A védőáram főként a fém szabad területein folyik, amelyeket védeni kell. A jelentős károsodást szenvedett szerkezeteknél külső árammal történő katódos védelmet is alkalmaznak, ami lehetővé teszi a korrózió további terjedésének megállítását. A katódos védelem alkalmazása az úgynevezett túlvédelem veszélyével jár. Ebben az esetben a védett szerkezet potenciáljának túl erős negatív irányú eltolódása miatt a hidrogénfejlődés sebessége meredeken megnőhet. Ennek eredménye az anyagok hidrogén-ridegsége vagy korróziós repedése és a védőbevonatok tönkremenetele. A külső árammal történő katódos védelem nem megfelelő légköri korróziós körülmények között, gőzközegben, szerves oldószerekben, mivel ebben az esetben a korrozív közeg nem rendelkezik megfelelő elektromos vezetőképességgel. Védő védelem.

A védővédelem a katódos védelem egyik fajtája. A csővezeték védővédelmének sémája az ábrán látható. 53. A védett szerkezethez 2 - védő 3 - egy elektronegatívabb fém kapcsolódik, amely a környezetben feloldódva megvédi a fő szerkezetet a tönkremeneteltől. A védőburkolat teljes feloldódása vagy a védett szerkezettel való érintkezés elvesztése után a védőt ki kell cserélni. ![]()

53. ábra - A csővezeték védővédelmének vázlata A védő akkor működik hatékonyan, ha kicsi az érintkezési ellenállás közte és a környezet között. Működés közben egy védőt, például cinket, oldhatatlan korróziós termékek réteggel lehet bevonni, amelyek elszigetelik a környezettől, és élesen növelik az átmeneti ellenállást. Ennek leküzdésére a védőt egy töltőanyagba helyezik 4

- sók keveréke, amely egy bizonyos környezetet hoz létre körülötte, elősegítve a korróziós termékek feloldódását és növelve a futófelület hatékonyságát és stabilitását a talajban 1. A futófelület hatása egy bizonyos távolságra korlátozódik. A védőelemnek a védett szerkezetről lehetséges maximális eltávolítását a védősugárnak nevezzük. Ez számos tényezőtől függ, amelyek közül a legfontosabbak a közeg elektromos vezetőképessége, a védő és a védett szerkezet közötti potenciálkülönbség, valamint a polarizációs jellemzők. A közeg elektromos vezetőképességének növekedésével a védő védő hatása nagyobb távolságra terjed ki. Így a cinkvédő hatássugara az acél védelmére desztillált vízben 0,1 cm, tengervízben 4 m, 3% -os NaCl-oldatban - 6

m) A külső árammal történő katódos védelemhez képest olyan esetekben célszerű védővédelmet alkalmazni, ahol az energia kívülről való kinyerése nehézkes, vagy ha a speciális távvezetékek építése gazdaságilag nem kifizetődő. Jelenleg a futófelület védelmet használják a fémszerkezetek korróziójának leküzdésére.

tenger- és folyóvízben, talajban és egyéb semleges

környezetek. A futófelület védelme savas környezetben

környezetet korlátozza a védő magas önoldódási sebessége. Védőanyagként fémek használhatók: Al, Fe, Mg, Zn. Azonban nem mindig tanácsos tiszta fémeket védőként használni. Így például a tiszta cink egyenetlenül oldódik a durva szemcsés dendrites szerkezet miatt, a tiszta alumínium felületét sűrű oxidfilm borítja, a magnéziumnak nagy a saját korróziója. Annak érdekében, hogy a védőelemek a kívánt teljesítménytulajdonságokat biztosítsák, ötvözőelemeket visznek be összetételükbe. Cd (0,025-0,15%) és Al (0,1-0,5%) kerül be a cinkvédők összetételébe. A szennyeződések, például a Fe, Cu, Pb tartalmát próbálja meg legfeljebb 0,001-0,005% szinten tartani. Az alumíniumvédők összetételébe adalékokat visznek be, hogy megakadályozzák az oxidrétegek képződését a felületükön - Zn (legfeljebb 8%), Mg (legfeljebb 5%), valamint Cd, In, Gl, Hg, Tl, Mn , Si (századról tized százalékra), hozzájárulva a rácsparaméterek szükséges változásához. A magnézium futófelület-ötvözetek Al-t tartalmaznak ötvöző adalékként

(5-7%) és Zn (2-5%); az olyan szennyeződések, mint a Fe, Ni, Cu, Pb, Si, tartalma tized-százalékos szinten marad. A vasat mint futófelület anyagát vagy tiszta formájában (Fe-Armco) vagy szénacélok formájában használják. A cinkvédők a tengervízben üzemelő berendezések (hajók, csővezetékek, part menti építmények) védelmére szolgálnak. Használatuk enyhén sós, édesvízben és talajban korlátozott, mivel felületükön Zn (OH) 2 hidroxid vagy cink-oxid ZnO rétegek képződnek. Az alumínium védőelemek az áramló tengervízben működő építmények védelmére, valamint a kikötői létesítmények és a part menti talapzaton található építmények védelmére szolgálnak. A magnéziumvédőket elsősorban kisméretű szerkezetek védelmére használják gyengén elektromosan vezető környezetben, ahol az alumínium- és cinkvédők hatékonysága alacsony - talajok, édes vagy enyhén sós vizek. Azonban a nagy belső oldódási sebesség és a felületen nehezen oldódó vegyületek kialakulására való hajlam miatt a magnéziumvédők működési területe a pH = 9,5-10,5 közegekre korlátozódik. Zárt rendszerek, például tartályok magnéziumvédővel való védelménél figyelembe kell venni a magnéziumötvözet felületén fellépő katódos reakcióban hidrogén felszabadulása miatti robbanásveszélyes gázok képződésének lehetőségét. A magnéziumvédők használata a berendezések hidrogén-ridegségének és korróziós repedésének kockázatával is jár. A külső árammal történő katódos védelemhez hasonlóan az áldozatvédelem hatékonysága növekszik, ha védőbevonatokkal együtt alkalmazzák. Így a csővezetékek bitumenes bevonata jelentősen javítja a védőáram eloszlását, csökkenti az anódok számát és megnöveli az egyetlen védővel védett csőszakasz hosszát. Ha egy magnézium anód mindössze 30 m hosszúságú bevonat nélküli csővezetéket tud megvédeni, akkor a bitumennel bevont csővezeték védelme akár 8 km hosszúságig is hatékony.

3.2 Anódvédelem

Anód védelem jól vezető közegben lévő berendezések működtetésekor használatos, és könnyen passzivált anyagokból - szén, gyengén ötvözött rozsdamentes acél, titán, erősen ötvözött vas alapú ötvözetek. Az anódvédelem ígéretes a különböző passzivált anyagokból készült berendezéseknél, mint például a különböző összetételű rozsdamentes acélok, hegesztett kötések. Az anódvédelem úgy valósul meg, hogy a védett fémszerkezetet egy külső egyenáramforrás pozitív pólusához vagy egy pozitívabb potenciállal rendelkező fémhez (katódvédő) kötjük, ebben az esetben a védett fém potenciálja pozitív irányba tolódik el stabil passzív állapot eléréséig (50. ábra). Ennek eredményeként nemcsak a fémkorrózió sebességének jelentős (több ezerszeres) csökkenése, hanem annak oldódási termékeinek a gyártott termékbe való bejutásának megakadályozása is. A külső áramforrással szembeni anódos védelemhez használt katódoknak nagy ellenállással kell rendelkezniük korrozív környezetben. A katód anyagának megválasztását a közeg jellemzői határozzák meg. Olyan anyagokat használnak, mint Pt, Ta, Pb, Ni, platinizált sárgaréz, erősen ötvözött rozsdamentes acélok stb. A katódok elrendezése minden egyes védelmi esethez egyedileg kerül kialakításra. Katódprojektorként olyan anyagokat lehet használni, mint a szén, mangán-dioxid, magnetit, ólom-dioxid, amelyek nagyon pozitív potenciállal rendelkeznek. A külső forrásból származó anódvédelem az áramnak a védett objektumon való áthaladásán és a korróziós potenciál pozitívabb értékek felé történő eltolódásán alapul. Az anódvédelmi rendszer egy védett tárgyból, egy katódból, egy referenciaelektródából és egy elektromos áramforrásból áll. Az anódvédelem alkalmazásának fő feltétele a stabil fém passzivitás kiterjesztett tartományának jelenléte legfeljebb (1,5-6,0)·10 -1 A/m 2 fémoldódási áramsűrűség mellett. A fémfelület állapotát jellemző fő kritérium az elektródpotenciál. Általában az anódos védelem alkalmazásának lehetőségét egy adott fémnél vagy ötvözetnél anódos polarizációs görbék alapján határozzák meg. Ebben az esetben a következő adatokat kapjuk: a) a fém korróziós potenciálja a vizsgálati oldatban; b) a stabil passzivitás tartományának kiterjedése; c) áramsűrűség a stabil passzivitás tartományában. A védelem hatékonyságát a védelem nélküli korróziós sebesség és a védett korróziós sebesség arányaként határozzuk meg. A laboratóriumi és gyártási körülmények között kapott anódvédelem paraméterei általában jó összhangban vannak egymással. Az adott működési feltételektől függően az anódos védelemmel ellátott védőpotenciálok területe 0,3-1,5 V pozitívan fekszik a szabad korróziós potenciálhoz képest, és a fémek oldódási sebessége ebben az esetben több ezerszeresére csökkenhet. Az anódvédelem használatának jelentős korlátozása a helyi típusú korrózió valószínűsége a fém passzív állapotának területén. Ennek a jelenségnek a megelőzésére az előzetes vizsgálatok alapján olyan védőpotenciál érték javasolt, amelynél nem lép fel helyi típusú korrózió, vagy gátló adalékokat juttatnak az oldatba. Például a 12X18H10T acél anódos védelme kloridos oldatokban NO 3 ionok jelenlétében megakadályozza a lyukak kialakulását és 2000-szeresére csökkenti az acél oldódási sebességét. Egyes esetekben a helyi korróziós folyamatok fokozott kockázata miatt az anódvédelem alkalmazása nem hatékony. Éles növekedés A fémek passzivációs árama az agresszív közeg hőmérsékletének növekedésével korlátozza az anódvédelem használatát magasabb hőmérsékleten. A létesítmény álló üzemmódjában a stabil passzív állapot fenntartásához szükséges polarizációs áram értéke folyamatosan változik a korrozív közeg üzemi paramétereinek (hőmérséklet, kémiai összetétel, keverési körülmények, oldat sebessége stb.) változása miatt. .). Egy fémszerkezet potenciálját az adott határokon belül állandó vagy periodikus polarizációval lehet fenntartani. Periodikus polarizáció esetén az áram be- és kikapcsolása vagy egy bizonyos potenciálérték elérésekor, vagy ha bizonyos mértékkel eltér. Az anódvédelem paramétereit mindkét esetben a laboratóriumban kísérletileg határozzák meg. Az anódvédelem sikeres alkalmazásához az objektumnak az alábbi követelményeknek kell megfelelnie: a) az eszköz anyagát a technológiai környezetben passziválni kell; b) a készülék kialakításában ne legyenek szegecsek, a rések és légzsebek száma minimális legyen, a hegesztés minőségi legyen; c) a védett eszközben a katódnak és a referenciaelektródának folyamatosan oldatban kell lennie. A vegyiparban a hengeres készülékek, hőcserélők a legalkalmasabbak anódvédelemre. Jelenleg a rozsdamentes acélok anódos védelmét mérőtartályok, kollektorok, tartályok, tárolók kénsav, ásványi műtrágyák, ammóniaoldatok gyártásánál használják. Ismertetik a hőcserélő berendezések anódvédelmének alkalmazási eseteit kénsav és műszál, valamint vegyi nikkelezéshez szükséges fürdők előállításánál. Az anódos védelmi módszer alkalmazása viszonylag korlátozott, mivel a passziválás főként oxidáló környezetben hatékony, aktív passziváló ionok hiányában, például kloridionok vas és rozsdamentes acélok esetében. Ezenkívül az anódvédelem potenciálisan veszélyes: az áramellátás megszakadása esetén fém aktiválódása és intenzív anódos feloldódása lehetséges. Ezért az anódvédelem gondos vezérlőrendszert igényel. A katódos védelemmel ellentétben az anódos védelem korróziós sebessége soha nem csökken nullára, bár nagyon kicsi is lehet. De a védőáram-sűrűség itt sokkal alacsonyabb, és az energiafogyasztás is alacsony. Az anódvédelem másik előnye a nagy szóróképessége, i.e. a védelem lehetősége a katódtól távolabbi és elektromosan árnyékolt területeken.3.3 Oxigénvédelem

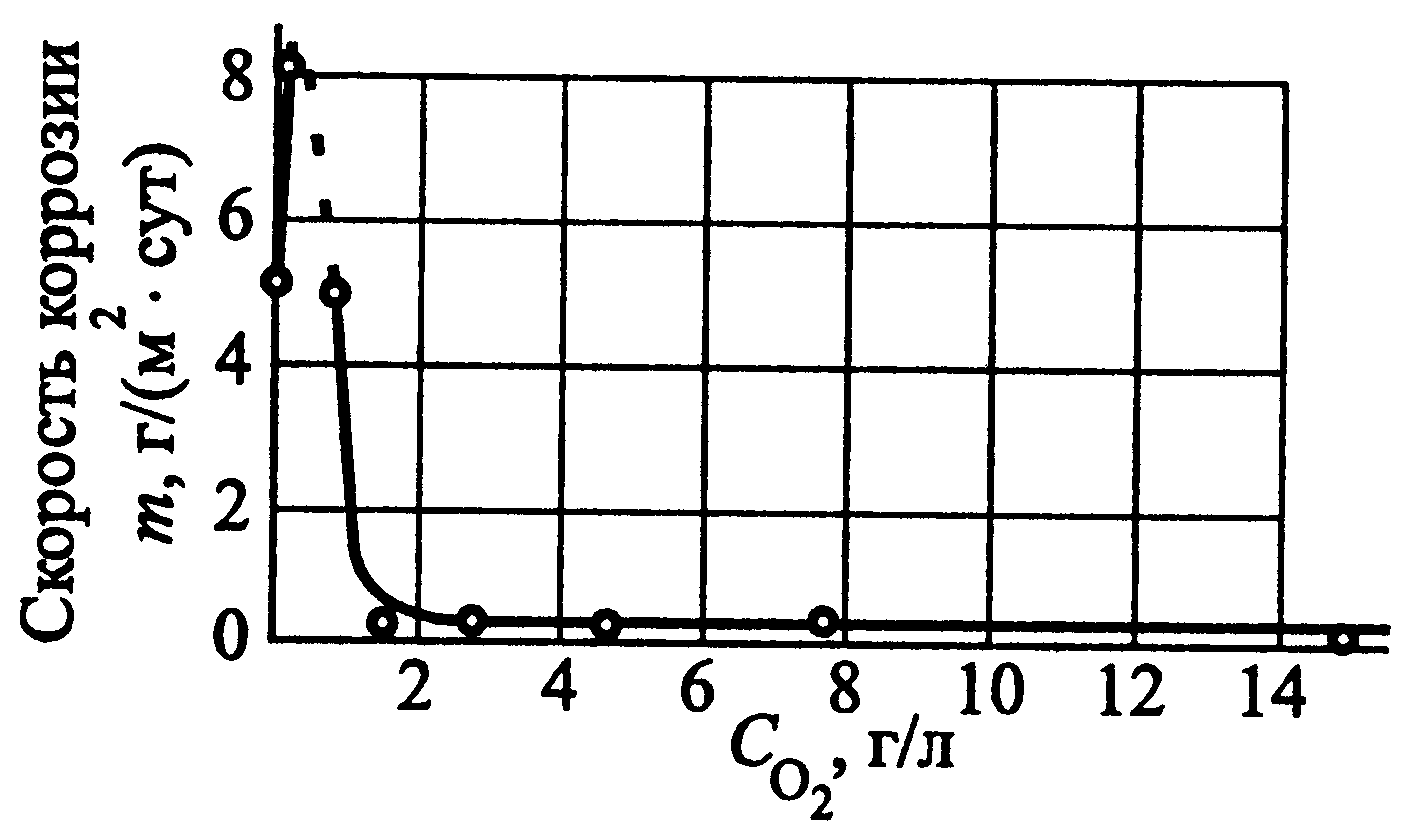

Oxigén védelem egyfajta elektrokémiai védelem, amelyben a védett fémszerkezet pozitív irányú potenciáleltolódása a korrozív környezet oxigénnel való telítésével valósul meg. Ennek eredményeként a katódos folyamat sebessége annyira megnő, hogy lehetővé válik az acél aktív állapotból passzív állapotba történő átvitele.

54. ábra - A 300 °C-os vízben lévő gyengén ötvözött acélok korróziós sebességének függősége a víz oxigénkoncentrációjától a hatásfok az ötvözet krómkoncentrációjának növekedésével nő. Az oxigénvédelmet a vízben magas paramétereken (magas hőmérséklet és nyomás) működő hőerőművek korróziójára használják. ábrán. 54 bemutatjuk az gyengén ötvözött acélok korróziós sebességének függését a magas hőmérsékletű víz oxigénkoncentrációjától. Amint látható, a vízben oldott oxigén koncentrációjának növekedése a korróziós sebesség kezdeti növekedéséhez, majd csökkenéséhez és további stacionaritáshoz vezet. Alacsony stacioner acél oldódási sebesség (10-30-szor kisebb, mint a védelem nélkül) ~ 1,8 g/l víz oxigéntartalma esetén érhető el. A fémek oxigénvédelme alkalmazásra talált atomenergia.

4. Új fejlesztés és gyártás

építőanyagok fokozott korrózióállóság

Maguk a fémanyagok korróziógátló tulajdonságait javítják:

- a szennyeződések eltávolítása a fémekből és ötvözetekből, amelyek felgyorsítják a korróziós folyamatokat; dopping.

5 Az átmenet számos fémből készült kivitelben

vegyileg ellenálló, nem fémes anyagokhoz

További tartalék a korrózióvédelem megszervezéséhez a nem fémes anyagok. Üvegből, kerámiából, üvegkerámiából, vinil műanyagból, faolitból, grafitból és egyéb nemfémes anyagokból külön készülékek vagy alkatrészek készíthetők. Az övék jellegzetes tulajdonsága magas korrózióállóság számos agresszív környezetben. A nem fémes anyagokat az V. fejezet 4. részében tárgyaljuk részletesen.

6 Fémszerkezetek és alkatrészek ésszerű tervezése és üzemeltetése

A vegyi gyártás tervezésekor főszabály szerint az agresszív környezet természetének és a folyamat körülményeinek elemzésére fordítják a fő figyelmet. Ezen adatok alapján válasszon megfelelő vegyszerálló anyagot. Az adott korrozív környezetben legellenállóbb szerkezeti anyag azonban korántsem minden esetben teszi lehetővé a gyors korróziós pusztulás veszélyének megelőzését. Ezért az egyes alkatrészek és készülékek racionális tervezése is ugyanolyan figyelmet érdemel. A sikertelen tervezés sok esetben holtzónák, hézagok, feszültségkoncentrációk és egyéb olyan jelenségek kialakulását idézheti elő, amelyek hozzájárulnak a korrózió kialakulásához és lefolyásához. Azonban már a tervezési szakaszban is lehet ilyeneket biztosítani Konstruktív döntések a készülék egyes alkatrészeit, ami jelentősen csökkenti vagy kiküszöböli a korróziós folyamat lehetőségét. A berendezések tervezésénél ügyelni kell a fém felületkezelés jellegére, a különböző anyagokból készült összekötő elemek érintkezésére, a hűtőfolyadék áramlások eloszlásának módjára, a rések és rések meglétére, valamint a pangó zónák kialakulásának lehetőségére. . A sima fémfelületnek kevesebb hibája van, például karcolások, ütések stb. Az érdes felületen könnyebben felhalmozódik a szennyeződés, a por és egyéb anyagok. Ez különösen igaz a műtrágyák és sók előállítására. Ebben az esetben a durva felületű fémberendezéseket és szerkezeteket különféle anyagok borítják. Ha ezek az anyagok higroszkóposak, akkor a fémfelülethez tapadnak, helyi gócok keletkeznek magas elektrolitkoncentrációval, ami hozzájárul a fokozott korrózióhoz. Ha a tervezett készülék különböző fémekből készült alkatrészeket tartalmaz, fennáll a veszélye érintkezési korrózió. Ebben az esetben már a tervezési szakaszban intézkedéseket kell hozni a jelenség megelőzésére vagy mérséklésére. Általában két lehetséges módszer egyikét alkalmazzák. A különböző fémekből készült érintkező alkatrészek különböző felületmérettel készülnek. Ebben az esetben a legkisebb felületű alkatrészt nemesebb fémből kell készíteni (szelepperselyek, Dugattyúgyűrűk szivattyúk stb.). Ha ez a módszer nem lehetséges, akkor a különböző anyagokból készült alkatrészeket egymástól elkülönítik. Különös figyelmet kell fordítani a tömítés anyagának tulajdonságaira. Inertnek kell lennie a munkakörnyezethez képest, magas kopásállósággal kell rendelkeznie. Egyes szigetelőanyagok (nemez, azbeszt, fa) képesek felszívni és megtartani a nedvességet, és ezáltal fokozott korrózióforrást jelentenek. Egyes polimer anyagok, amelyek idővel öregednek, vízzel érintkezve korrozív anyagokat bocsáthatnak ki, amelyek felgyorsítják a fémek pusztulását. Ezért a szigetelőanyagokat gyakran kátránnyal vagy bitumennel impregnálják, és a felhasznált polimer anyagokat speciális vizsgálatoknak vetik alá, hogy meghatározzák az agresszív anyagok felszabadulásának kockázatát. Számos folyamat megy végbe emelkedett hőmérsékletek. A fém hűtőközegekkel érintkező felülete további korrozív hatásnak van kitéve. Minél magasabb a hőmérséklet, annál intenzívebb a fém pusztulása. Például a hőcserélők az egyik legkevésbé ellenálló berendezéstípusok. Az esetek 92%-ában a hőcserélők működésének meghibásodásának oka a hőleadó felületek korróziója. Az eszközök tervezésénél gondoskodni kell a hőáram egyenletes eloszlásáról, kizárva a helyi túlmelegedés lehetőségét. Számos ipari berendezésben, amelyekben magas hőmérsékletű folyamatok zajlanak, ilyen intézkedéseket biztosítanak. Például az ammónia gyártása során a katalizátordoboz, amelyben a reakció 350-420 ° C hőmérsékleten megy végbe, és a készülék teste között egy csatorna van kialakítva, amelyben hideg gáz kering. Ez a konstruktív technika megvédi a készülék falait a túlmelegedéstől. Ha a vegyi folyamatban köpenyes reaktorokat használnak, akkor a reaktor belsejébe keverőt kell beépíteni, hogy biztosítsa a folyadék egyenletes mozgását a hőátadó felületen. A hőcserélőket, kazánokat és a folyamatközeg melegítésére szolgáló egyéb berendezéseket folyadékba kell meríteni. A hőcserélő berendezéseknél a legelterjedtebbek a helyi korróziótípusok, például lyuk, rés, szemcseközi. Nál nél szerkezeti tervezés fel kell tüntetni a hegesztés helyeit és módszereit. Fémek hegesztésekor a hegesztési zónában és a hegesztéshez közeli zónában nagy húzófeszültségek keletkeznek. A varrat mentén elhelyezkedő zónákban, ahol a fém kritikus hőmérséklet fölé melegszik, a fém szerkezete megváltozik. Ez a fém repedéséhez vezethet. A hegesztett szerelvények és alkatrészek tervezésekor számos intézkedést kell tenni: a varratok felhalmozódásának elkerülése, a ponthegesztés kizárása, amelyben a feszültségkoncentráció különösen magas, helyi izzítás alkalmazása stb. Nedvesség felhalmozódása különböző szerkezeti elemekben hozzájárul a korrózió kialakulásához. Ezért a különféle tervek létrehozásakor lehetőség van a szellőző üregekre, a vízelvezető lyukak meglétére stb. A rések és repedések nagyon veszélyesek a berendezések korróziója szempontjából. A munkaoldat koncentrálódása léphet fel bennük, a levegőztetés zavart okoz, ami elkerülhetetlenül helyi korrózió kialakulásához vezet. Ebből a szempontból veszélyesek a szakaszos, hegesztett varratok, amelyekben az anyag egymáshoz való laza illeszkedése miatt repedések, hézagok keletkeznek, amelyek a réskorrózió okozói. Pangó folyadékzónák kialakulása a berendezésekben és csővezetékekben nagymértékben növeli a korrózió lehetőségét az egyenetlen levegőztetésű mikrogőz képződése miatt. Ezt elősegíti a különböző üledékek lerakódása a pangó zónában. A terméken nem lehetnek különféle mélyedések, hornyok és hornyok, amelyekben nedvesség halmozódhat fel. A szerkezeti elemeknek a lehető legegyszerűbbnek kell lenniük, ez megkönnyíti a nedvesség elpárolgását. A racionálisan megtervezett egységekben a nedvesség és a korróziós termékek felhalmozódásának lehetősége kiküszöbölhető, az üledék eltávolításának lehetősége biztosított. Vannak más tervezési követelmények is, amelyek biztosítják olyan termékek létrehozását, amelyek a legkevésbé érzékenyek a korrózióveszélyre. Ide tartoznak: az elemek általános elrendezésére és elrendezésére vonatkozó követelmények, figyelembe véve a különféle bevonatok felvitelének és megújításának lehetőségét az üzemeltetés és a javítás során, figyelembe véve a termék működésének jellemzőit stb.

BIBLIOGRÁFIA

Anód védelem. A passzivitás alkalmazása a korrózióvédelem gyakorlatában.

Sok fém passzív állapotban van bizonyos agresszív környezetben. A króm, nikkel, titán, cirkónium könnyen passzív állapotba kerül és stabilan megőrzi. A passziválódásra kevésbé hajlamos fémek könnyebben passziválódó fémekkel való ötvözése meglehetősen jól passzivált ötvözetek képződéséhez vezet. Ilyen például a Fe-Cr ötvözetek fajtái, amelyek különböző rozsdamentes és saválló acélok, ellenállnak például édesvíznek, légkörnek, salétromsavnak stb. A passzivitásnak ez a korrózióvédelmi technológiában való alkalmazása régóta ismert és nagy gyakorlati jelentőséggel bír. A közelmúltban azonban új irányvonal jelent meg a fémek védelmében olyan oxidálószerekben, amelyek önmagukban nem képesek passzivitást okozni. Ismeretes, hogy az aktív fém potenciáljának negatív eltolódása csökkenti a korróziós sebességet. Ha egy adott környezetben a potenciál negatívabbá válik, mint az egyensúly, akkor a korróziós sebességnek nullával kell egyenlővé válnia (katódos védelem, protektorok alkalmazása). Nyilvánvalóan hasonló módon, de külső elektromos energiaforrásból származó anódos polarizációnak köszönhetően egy erre képes fémet passzív állapotba lehet vinni, és ezáltal több nagyságrenddel csökkenteni a korróziós sebességet. Az elektromos energia fogyasztása nem lehet nagy, mivel az áramerősség általában nagyon kicsi. Vannak olyan követelmények, amelyeket a rendszernek teljesítenie kell ahhoz, hogy anódvédett legyen. Mindenekelőtt megbízhatóan ismerni kell a kiválasztott fém anódos polarizációs görbéjét adott agresszív környezetben. Minél magasabb az i P, annál nagyobb a fém passzív állapotba hozásához szükséges áram; a kisebb i nn , annál kevesebb energiafogyasztásra lesz szükség a passzivitás fenntartásához; minél szélesebb a Δφ n tartomány, annál nagyobb potenciálingadozás engedhető meg, azaz. annál könnyebb a fémet passzív állapotban tartani. Győződjön meg arról, hogy a Δφ n tartományban a fém egyenletesen korrodálódik. Különben még kicsi i nn fekélyképződés és a termék falának korróziója miatt. A védendő felület alakja meglehetősen összetett lehet, ami megnehezíti az azonos potenciál fenntartását a teljes felületen; ebből a szempontból különösen kívánatos a Δφ n nagy értéke. Természetesen a közeg elég jó elektromos vezetőképességére is szükség van. Erősen agresszív környezetben, például vegyiparban javasolt anódvédelem alkalmazása. Folyadék-gáz határfelület esetén figyelembe kell venni, hogy az anódvédelem gáznemű közegben nem terjedhet ki a fém felületére, ami egyébként a katódos védelemre is jellemző. Ha a gázfázis is agresszív, vagy nyugtalan határfelület van, ami a folyadék kifröccsenéséhez és cseppjei a határfelület feletti fémre való leülepedéséhez vezet, ha a termék fala egy bizonyos zónában időszakosan átnedvesedik, akkor szükséges. felvetni a kérdést a felszín állandó folyadékszint feletti védelmének egyéb módjairól. Az anódvédelem többféleképpen is megvalósítható. 1. Egy konstans emf egyszerű kitétele. külső elektromos energiaforrásból. A pozitív pólus a védett termékhez csatlakozik, és viszonylag kis katódokat helyeznek el a felület közelében. Olyan mennyiségben és a védendő felülettől olyan távolságra helyezik el őket, hogy lehetőség szerint biztosítsák a termék egyenletes anódos polarizációját. Ezt a módszert akkor alkalmazzuk, ha a Δφ n elég nagy és nincs veszély, az anódpotenciál valamilyen elkerülhetetlen egyenetlen eloszlásával, aktiválással vagy repasszivációval, pl. túllépve Δφ n . Ily módon meg lehet védeni a kénsavban készült titánból vagy cirkóniumból készült termékeket. Csak azt kell megjegyezni, hogy a passziváláshoz először nagyobb erősségű áram áthaladása szükséges, ami a φ n potenciál átvitelével jár. . A kezdeti időszakban célszerű kiegészítő energiaforrással rendelkezni. Figyelembe kell venni a katódok nagy polarizációját is, amelyeken kis méretük miatt nagy az áramsűrűség. Ha azonban a passzív állapot tartománya nagy, akkor a katódpotenciál akár néhány tized voltos változása sem veszélyes. A védőáram időszakos be- és kikapcsolása, ha a termék már passzivált. Az anódáram bekapcsolásakor a termék potenciálja a negatív oldalra tolódik el, és passziváció léphet fel. De mivel ez néha meglehetősen lassan történik, egyszerű automatizálással biztosítható a védőáram be- és kikapcsolása jó időben. Amikor a potenciál eléri a φ nn " értéket, azaz a túlpassziválás megkezdése előtt, az áram kikapcsol; amikor a potenciál negatív irányba tolódik el φ nn-re (aktiválás kezdete), az áram újra bekapcsol. A potenciál eltolódása a katódoldal felé minél lassabb, annál kisebb φ nn . Minél közelebb volt a potenciál φ nn " értékéhez, annál lassabban tolódik el a negatív oldalra (φ nn irányába), amikor az áramot kikapcsolják. Például króm esetében 0,1 N H 2 SO oldatban 4 75 ° C-on, ha az áramot φ = 0,35 V-on kikapcsolják, az aktiválás 2 óra múlva történik; az áram kikapcsolása φ = 0,6 V keresztül aktiválást okoz 5 h; a φ = 1,05 V-nál történő kikapcsolás az aktiválás kezdeti idejét több mint 127 órára növeli. nagy idő szükséges a passziváláshoz, lehetővé teszi az áramellátás jelentős megszakítását. Ekkor ugyanaz a telepítés több objektumot is kiszolgálhat. A passziválási idő függése a bekapcsolási potenciáltól könnyen megmagyarázható a fázisoxid fogalmával (vastagabb oxidréteg képződik, melynek oldódása több időt vesz igénybe). Ezt a jelenséget nehezebb a passziváló oxigén deszorpciójával magyarázni. Természetesen a potenciál pozitív értékének növekedésével az adszorpciós rétegben a kötés erősségének növekednie kell. De az áram bekapcsolásakor a kettős réteg kisülése viszonylag gyorsan megtörténik, bár az adszorpciós réteg hosszú ideig megőrződik. 3. Ha a passzív állapot tartománya (Δφ nn) kicsi, akkor olyan potenciosztátot kell alkalmazni, amely adott potenciálértéket (valamely referenciaelektródához képest) szűk határok között tart. A potenciosztátnak képesnek kell lennie nagy áram leadására. Jelenleg már számos anódvédelmi berendezés létezik, amelyeket ipari méretekben valósítottak meg. A közönséges szénacélból készült termékek szintén védettek. Az anódvédelem nemcsak a berendezés élettartamát növeli, hanem csökkenti az agresszív környezet korróziós termékekkel való szennyeződését is. Például az óleumban a szénacél nagyon lassan korrodál, és ebben az értelemben nincs szüksége védelemre. De a termék tárolására szolgáló edényekben vassal szennyeződik. Tehát anódvédelem nélkül az egyik ipari létesítményben az óleum vastartalma ~0,12% volt. A védelem alkalmazása után a vas koncentrációja ~ 0,004%-ra csökkent, ami megfelel az eredeti termékben lévő tartalmának. A vegyipari termékek fémvegyület-szennyeződésekkel való szennyeződése, amely a berendezések korróziójának következménye, sok esetben nagyon nem kívánatos, sőt elfogadhatatlan. Az anódvédelem alkalmazása azonban jelentős nehézségekkel jár. Míg a katódos védelem számos, elektromosan vezetőképes közegbe, például szilárd vagy folyékony közegbe merített fém védelmére használható, addig az anódvédelem csak a vegyi üzemek teljes, a munkakörnyezetben passziválható fémből készült szakaszainak védelmére szolgál. Ez korlátozza a használatát. Ezen túlmenően az anódos védelem potenciálisan veszélyes, mert ha az áram megszakad a védelem azonnali helyreállítása nélkül, nagyon gyors feloldódás indul meg a vizsgált területen, mivel a film elszakadása alacsony ellenállású utat képez az anódos polarizáció körülményei között. a fémet. Az anódvédelem alkalmazása megköveteli a vegyi üzem gondos tervezését. Ez utóbbinak olyan vezérlőrendszerrel kell rendelkeznie, hogy a védelem esetleges elvesztése azonnal felkeltse a kezelő figyelmét. Ehhez azonban csak az anódáram helyi növelése lehet elegendő, azonban in legrosszabb esetben előfordulhat, hogy a teljes berendezést azonnal ki kell üríteni. Az anódvédelem nem biztosít ellenállást agresszív ionok jelenlétében. Így a kloridionok tönkreteszik a passzív filmréteget, ezért koncentrációjukat alacsonyan kell tartani, kivéve a titán védelmét, amely sósavban passziválható. Az anódvédelem körülményei között jó az elektrolitok szóróképessége, ezért viszonylag kis számú elektróda szükséges a kialakult védelem fenntartásához. Az anódvédelmi berendezések tervezésénél azonban figyelembe kell venni, hogy a passziválást megelőző körülmények között a disszipációs képesség rosszabb. Az anódvédelem nagyon kevés energiát fogyaszt, és számos környezetben használható olyan általános szerkezeti fémek védelmére, amelyek passziválhatók, mint például a szénacél és a rozsdamentes acél. Ez a védelem könnyen ellenőrizhető és mérhető, és nem igényel költséges fémfelület-kezelést, mivel a tartályok falai és azok tartalma közötti reakció spontán hatását használja ki. A módszer elegáns, és alkalmazása valószínűleg kibővül, amint a mérés és szabályozás bonyolultságait leküzdjük.Bevonatok a fémek korrózió elleni védelmére.

A fémek tulajdonságaik változásán alapuló védelme vagy felületük speciális kezelésével, vagy ötvözésével történik. A fém felületkezelése a korrózió csökkentésére az alábbi módok egyikével történik: a fém felületi passziváló filmekkel való bevonása nehezen oldódó vegyületeiből (oxidok, foszfátok, szulfátok, volfrámsavak vagy ezek kombinációi), kenőanyagokból védőrétegek kialakítása, bitumen, festék, zománc stb. P. és olyan bevonatok felvitele más fémekből, amelyek ezekben a speciális körülmények között ellenállóbbak, mint a védett fém (ónozás, horganyozás, rézbevonat, nikkelezés, krómozás, ólombevonat, ródiumozás stb.). A legtöbb felületi film védőhatása a fém általuk okozott környezettől való mechanikai izolációjának tulajdonítható. A lokális elemek elmélete szerint hatásukat a növekedés eredményének kell tekinteni elektromos ellenállás(8. ábra). A vas- és acéltermékek stabilitásának növekedése, ha felületüket más fémek lerakódásaival vonják be, mind a felület mechanikai szigetelésének, mind az elektrokémiai tulajdonságainak megváltozásának köszönhető. Ebben az esetben vagy az anódos reakció reverzibilis potenciáljának eltolódása figyelhető meg pozitívabb értékek felé (réz, nikkel, ródium bevonatok), vagy a katódos reakció polarizációjának növekedése - a reakció növekedése. hidrogén túlfeszültség (cink, ón, ólom). Amint az ábrákból következik, mindezek a változások csökkentik a korrózió sebességét. A fémek felületkezelése gépek, berendezések, készülékek és háztartási cikkek védelmére szolgál a szállítás, tárolás és konzerválás közbeni ideiglenes védelem során (kenőanyagok, passziváló fóliák), valamint hosszabb távú védelemre azok működése során (lakkok, festékek, zománcok, fémbevonatok). . E fémek közös hátránya, hogy a felületi réteg eltávolításakor (például kopás vagy sérülés miatt) a sérült helyen a korrózió sebessége meredeken megnő, és a védőbevonat újbóli felhordása nem mindig lehetséges. Ebben a tekintetben az ötvözés sokkal hatékonyabb (bár drágább) módszer a fémek korrózióállóságának növelésére. A fémek korrózióállóságának ötvözéssel történő növelésére példa a réz-arany ötvözetek. A réz megbízható védelme érdekében jelentős mennyiségű aranyat kell hozzáadni hozzá (legalább 52,2 at.%). Az aranyatomok mechanikusan védik a rézatomokat a környezettel való kölcsönhatástól. Összehasonlíthatatlanul kisebb mennyiségű ötvöző komponens szükséges a fém stabilitásának növeléséhez, ha ezek a komponensek képesek oxigénnel védő, passziváló filmeket képezni. Így a króm több százalékos mennyiségben történő bevezetése jelentősen növeli a korrózióállóságotInhibitorok.

A korróziós sebesség a korrozív közeg tulajdonságainak megváltoztatásával is csökkenthető. Ezt vagy a közeg megfelelő kezelésével érik el, aminek eredményeként az agresszivitása csökken, vagy speciális anyagok kis adalékanyagainak, az úgynevezett korróziógátlóknak vagy inhibitoroknak a maró hatású közegbe való bejuttatásával. A környezet feldolgozása magában foglal minden olyan módszert, amely csökkenti a komponensek koncentrációját, különösen a korrózió szempontjából veszélyes. Például semleges sós közegben és édesvízben az egyik legagresszívebb komponens az oxigén. Légtelenítéssel (forralással, desztillációval, inert gáz buborékolásával) távolítják el, vagy megfelelő reagensekkel (szulfitok, hidrazin stb.) kenik. Az oxigénkoncentráció csökkenése szinte lineárisan csökkenti a redukció határáramát, és ennek következtében a fém korróziós sebességét. A környezet agresszivitása is csökken a lúgosodásával, az összsótartalom csökkenésével és az agresszívebb ionok kevésbé agresszívakkal való helyettesítésével. A víz korróziógátló kezelésénél a vízkőképződés csökkentésére széles körben alkalmazzák annak ioncserélő gyantákkal történő tisztítását. A korróziógátló anyagokat felhasználási körülményeiktől függően folyadékfázisúra és gőzfázisúra vagy illékonyra osztják. A folyékony fázisú inhibitorokat korróziógátlókra osztják fel semleges, lúgos és savas környezetben. A semleges oldatokhoz leggyakrabban használt inhibitorok a szervetlen anyagok anion típusú. Gátló hatásuk nyilvánvalóan vagy a fémfelület oxidációjával (nitritek, kromátok), vagy azzal függ össze, hogy a fém, az adott anion és esetleg az oxigén (foszfátok, hidrofoszfátok) között egy nehezen oldódó vegyület filmje képződik. . Kivételt képeznek ebből a szempontból a benzoesav sói, amelyek gátló hatása főként adszorpciós jelenségekkel függ össze. Valamennyi semleges közeg inhibitora főként az anódos reakciót gátolja, az állópotenciált pozitív irányba tolva el. Eddig nem sikerült hatékony korróziógátlót találni a lúgos oldatokban lévő fémekre. Csak a makromolekuláris vegyületeknek van valamilyen gátló hatása. Savas korróziógátlóként szinte kizárólag szerves anyagokat használnak, amelyek nitrogént, ként vagy oxigént tartalmaznak amino-, imino-, tiocsoportok, valamint karboxil-, karbonil- és néhány egyéb csoport formájában. A legelterjedtebb vélemény szerint a savas korróziógátlók hatása a fém-sav határfelületen való adszorpciójával függ össze. Az inhibitorok adszorpciója következtében a katódos és anódos folyamatok gátlása figyelhető meg, ami csökkenti a korróziós sebességet. A legtöbb savas korróziógátló hatását fokozza felületaktív anionok adalékanyagainak egyidejű bevitele: halogenidek, szulfidok és tiocianátok. A gőzfázis-gátlókat gépek, készülékek és egyéb fémtermékek védelmére használják légköri működésük, szállítás és tárolás során. A gőzfázis-gátlókat szállítószalagokba, csomagolóanyagokba juttatják, vagy a kezelőegység közvetlen közelében helyezik el. A kellően magas gőznyomás miatt az illékony inhibitorok elérik a fém-levegő határfelületet és feloldódnak a fémet borító nedvességfilmben. Ezután adszorbeálódnak az oldatból a fém felületén. A gátló hatás ebben az esetben hasonló a folyadékfázisú inhibitorok alkalmazásakor megfigyeltekhez. Gőzfázis-inhibitorként általában kis molekulatömegű aminokat használnak, amelyekbe megfelelő csoportokat visznek be, például NO 2 vagy CO 2 . A headspace-inhibitorok alkalmazásának sajátosságaival összefüggésben fokozott követelmények vonatkoznak rájuk toxicitásukra vonatkozóan. A gátlás összetett védekezési módszer, melynek eredményes alkalmazása különböző körülmények között széleskörű ismereteket igényel.Védővédelem és elektromos védelem.

A Protector védelmet olyan esetekben alkalmazzák, amikor egy építményt (földalatti csővezeték, hajótest) elektrolitos környezetben (tengervíz, talajvíz, talajvíz stb.) védenek. Az ilyen védelem lényege abban rejlik, hogy a szerkezet csatlakozik a védőhöz - több aktív fém mint a védett szerkezet fémje. A magnéziumot, alumíniumot, cinket és ezek ötvözeteit általában védőként használják az acéltermékek védelmében. A korróziós folyamat során a védő anódként szolgál, és megsemmisül, ezáltal megvédi a szerkezetet a pusztulástól. Ahogy a védőelemek elhasználódnak, újakra cserélik őket. Az elektromos védelem ezen az elven alapul. Az elektrolit környezetben lévő szerkezet egy másik fémhez is kapcsolódik (általában egy vasdarab, egy sín stb.), de külső áramforráson keresztül. Ebben az esetben a védendő szerkezet a katódra, a fém pedig az áramforrás anódjára van rögzítve. Az áramforrás elvonja az elektronokat az anódról, az anód (védőfém) tönkremegy, az oxidálószer a katódon redukálódik. Az elektromos védelemnek előnye van a futófelület védelmével szemben! a hatás sugara az első körülbelül 2000 m, a második - körülbelül 50 m. Változás a környezet összetételében. A fémtermékek korróziójának lassítására anyagokat (leggyakrabban szerves) vezetnek be az elektrolitba, ún korróziógátlók vagy inhibitorok. Olyan esetekben használják, amikor a fémet védeni kell a savtámadástól. A szovjet tudósok számos inhibitort készítettek (ChM, PB stb. márkájú készítmények), amelyek savhoz adva százszorosára lassítják a fémek oldódását (korrózióját). BAN BEN utóbbi évek illékony (vagy atmoszférikus) inhibitorokat fejlesztettek ki. Papírral vannak impregnálva, amely a fémtermékeket becsomagolja. Az inhibitorpárok adszorbeálódnak a fém felületén, és védőfóliát képeznek rajta. Az inhibitorokat széles körben alkalmazzák a gőzkazánok vízkőtől való kémiai tisztítására, a feldolgozott termékekről a vízkő eltávolítására, valamint a sósav acéltartályokban történő tárolására és szállítására. A szervetlen inhibitorok közé tartoznak a nitritek, kromátok, foszfátok, szilikátok. Az inhibitorok hatásmechanizmusa számos vegyész kutatásának tárgya.Korróziógátló tulajdonságokkal rendelkező ötvözetek készítése.

Az acél összetételébe legfeljebb 12% króm hozzáadásával kapunk rozsdamentes acél Korrózióálló. A nikkel, kobalt és réz adalékai javítják az acél korróziógátló tulajdonságait, mivel az ötvözetek passziválódási hajlama növekszik. A korróziógátló tulajdonságokkal rendelkező ötvözetek létrehozása a korróziós veszteségek elleni küzdelem egyik fontos iránya.Célok, célkitűzések és kutatási módszerek

cél adott kutatómunka a Csivilszk város és az Ivanovo vidéki közigazgatás korróziójának és építészeti értékeinek helyreállításának tanulmányozása. A cél alapján a következő feladatokat:Elemezze a téma szakirodalmát.

A fémtermékek korrózió elleni védelmének módszereinek tanulmányozása.

Készítsen tanulmányt Civilszk város és az Ivanovo vidéki közigazgatás építészeti értékeinek azonosítására.

Javasoljon módokat a vizsgált tárgyak védelmére.

- Elméleti információk gyűjtése, elemzése. Kulturális emlékek felkutatása: műemlékek, emléktáblák stb. Megfigyelések az építészeti érték előállítási anyagának és az esetleges pusztulási folyamatok meghatározására.

Kutatási eredmények

Civilszk építészeti értékeinek és Ivanovo község adminisztrációjának tanulmányozása 2005 novembere és decembere között zajlott. Civilszk városának bejárása során a következő látnivalókat azonosították:- Civilszk város 400. évfordulójának szentelt emlékmű. Az elesett katonák emlékműve Velikayában Honvédő háború. V. I. Lenin emlékműve. Kiállítás a kerületi katonai biztos előtt. Emlékmű a második világháború résztvevőjének, Civilszk város lakójának, A. Rogozhkinnak a tiszteletére. Emlékmű a második világháború résztvevőjének, Civilszk Silantyev város lakójának tiszteletére. 4. számú óvoda előtti kiállítás.

| építészeti érték | Kinézet(anyag, forma) | Korrózióvédelmi módszerek |

||

| folyamatban lévő | a legoptimálisabb |

|||

| Civilszk | Civilszk város 400. évfordulójának szentelt emlékmű | |||

| V. I. Lenin emlékműve | A márvány Lenin kinyújtott kézzel, ezüstfestékkel borított, mintegy 1 méter magas betonszállítóra van felszerelve. A kompozíció teljes magassága körülbelül 2,5-3 méter. | Az emlékmű rendszeres festése festékkel, beleértve a talapzatot is. Ez azonban nem menti meg a szél, a víz és a nap által okozott mechanikai sérülésektől. Érezhető repedés a lábon. | A repedés helyreállításához helyreállítási munkák szükségesek. Az emlékmű felületére való felhordáshoz kívánatos speciális alkidfestékek használata. | |

| Építészete és anyaga hasonló a Lenin emlékműhöz. A kompozíció tartalmaz - egy márványból készült, ezüstfestékkel borított katonát, amely egy 1 méter magas betonállványon található. Az állvány fémlemezekkel bélelt. A teljes magasság körülbelül 5 méter. A közelben található egy emléktábla, amely egy hosszú téglafal, amelyre horganyzott lemezek vannak felhelyezve, a frontról vissza nem tért második világháborús résztvevők nevével. | Festékezést végeznek, azonban az emlékmű nagy magassága miatt szabálytalan. A korrózió nincs kitéve. | Az emlékművet meg kell tisztítani a szárított levelektől és ágaktól. | ||

| Kiállítás a kerületi katonai biztos előtt | Egy téglaállványra szerelt ágyú. Magassága körülbelül 2 méter. Fém (acél), zöld. A fegyver csövén egy 4 cm mély felirat volt. | Az ágyút a komisszári dolgozók rendszeresen lefestik zöld alkidfestékkel, igaz, a termék eredeti színétől kissé eltérő árnyalattal. A törzsön lévő bevágás hozzájárul a pusztuláshoz. | Futófelület védelem lehetséges, szegecsek és horganylemezek védőként használhatók. |

|

| Emlékmű a második világháború résztvevőjének, Civilszk város lakosának, A. Rogozhkinnak | Egy betonállványon zöld márványlap van. A födémre egy korrózióálló ötvözetből készült dombormű van felszerelve, Silantiev tengerész képével. | Az emlékmű helyreállítását sokáig nem végezték el. A márványlapon látható repedések láthatók. A dombormű nem korrodálódik, de láthatóak a töredezett részek. | A pusztulásnak leginkább kitett márványlap gondozása és időben történő cseréje. |

|

| Emlékmű a második világháború résztvevőjének, Civilszk Silantiev város lakójának tiszteletére | Hasonló a Rogozhkin tiszteletére állított emlékműhöz. Egy stabil ötvözetből készült, Szilantyev képével ellátott dombormű háromszög alakú márványállványra van felszerelve. | A dombormű nem korrodálódik. | Időszerű bevonat a teherhordó szerkezetek védőkompozícióival. | |

| 4. számú óvoda előtti kiállítás. | Két úttörő szobrai bogárokkal. | |||

| n. Tapasztalt | A Nagy Honvédő Háborúban elesett katonák emlékműve | A fehér téglafalon aranyfestékkel festett, harcoló katonákat ábrázoló dombormű. | A korrózió nincs kitéve. Rendszeresen festve. A domborműben látható repedések láthatók. | Repedés megszüntetése. |

| Val vel. Ivanovo | Emléktábla a Nagy Honvédő Háborúban elesett katonáknak | |||

| Signa-Kotyaky falu | Emlékmű a Nagy Honvédő Háború győzelmének 60. évfordulója tiszteletére (2004 júliusában állították fel). | Az emlékmű fehér téglával bélelt márványforgácsokból készült. Az emlékmű feliratait arany színűre festették. | Gyakorlatilag nincs korrózió. A tégla szél, nap és víz hatására összeomolhat. | Betűk rendszeresebb színezése, teherhordó szerkezetek időbeni cseréje. |

következtetéseket

Civilszk város építészeti értékeinek tanulmányozása és Ivanovo község adminisztrációja eredményeként fontos információkat kaptunk a műemlékek állapotáról és megőrzésükről.Fémek spontán oxidációja, káros a ipari gyakorlat(a termékek tartósságának csökkentése) korróziónak nevezzük. Azt a környezetet, amelyben a fém korróziónak (korrodálódik), korrozívnak vagy agresszívnek nevezzük.

Számos módszer létezik a fémek korrózió elleni védelmére. Ezek közül a leghatékonyabbak a védelem, a gátlás, a védőréteg kialakítása (lakkok, festékek, zománcok) és a korróziógátló ötvözetek.

Civilszk városában hat fő látnivalót azonosítottak. Az Ivanovo vidéki közigazgatás minden vizsgált települése egy építészeti értéket tartalmaz, amelyet a Nagy Honvédő Háborúnak szenteltek. Általában ezek az emlékművek összetett kompozíciók, amelyek márványból készülnek fémtöredékek hozzáadásával. Csak a kerületi katonai biztos előtti ágyú van kitéve a korróziónak.

A korrózió elleni védelem érdekében javasolt a vizsgált objektumok időben történő karbantartása és tisztítása, egyesek (Lenin emlékműve, Civilszk városában az elesett katonák tiszteletére állított emlékmű) - rendszeres festés speciális vegyületekkel. A Rogozhkin tengerész tiszteletére állított emlékmű tartószerkezetének helyreállítására szorul. A korrózióra leginkább érzékeny pisztolyokhoz futófelület védelmet is kínálunk.

Felhasznált irodalom jegyzéke

- Akhmetov N.S., Általános és szervetlen kémia. -M.: elvégezni az iskolát, 1989 Nekrasov BV, Általános kémia tankönyv. - M.: Chemistry, 1981 Cotton F., Wilkinson J., Fundamentals of organic chemistry. - M.: Mir, 1979 Karapetyants M.Kh., Drakin S.I., Általános és szervetlen kémia. - M.: Kémia, 1993 Jakovlev A. A. A kő világában. M.: Detgiz, 1991

1 A latin corrodege szóból - korrodálni.