1. ¿Qué oleoductos están cubiertos por las "Reglas"?

Respuesta: Se aplican a tuberías que transportan vapor de agua con una presión superior a 0,07 MPa (0,7 kgf / cm 2) o agua caliente con una temperatura superior a 115 0 C.

Respuesta: Cuatro (mesa).

Respuesta: (mesa).

4. ¿Qué organización da permiso para desviarse de las "Reglas"?

Respuesta: Las posibles desviaciones de las Reglas deben ser acordadas por el cliente con Rosgortekhnadzor antes de la celebración del contrato. Se debe adjuntar una copia de la aprobación al pasaporte del oleoducto.

5. ¿Qué parámetros operativos del medio ambiente se toman para determinar las categorías de TP y GW?

Respuesta: presión y temperatura.

6. ¿Cómo se realiza la investigación de accidentes y accidentes relacionados con la operación de oleoductos?

Respuesta: La investigación de accidentes y accidentes relacionados con la operación de oleoductos debe realizarse de acuerdo con el "Reglamento sobre investigación y registro de accidentes de trabajo" y las "Instrucciones para la investigación técnica y registro de accidentes que no resultaron en accidentes en empresas e instalaciones controladas por Rosgortekhnadzor ".

7. ¿Qué autoridades deben notificar a la organización en la que ocurrió un accidente, fatal o grupal relacionado con el mantenimiento de tuberías?

Respuesta: Sobre todo accidente y todo accidente relacionado con el mantenimiento o accidente de tuberías en funcionamiento, registrado ante los órganos del promatomnadzor estatal, la administración de la empresa propietaria está obligada a notificar inmediatamente al organismo local del promatomnadzor estatal.

8. ¿Qué debe garantizar la organización antes de la llegada de un representante del Gosgortekhnadzor de Rusia para una investigación?

Respuesta:

9. ¿A qué número de tramos de tubería pertenece la categoría de tubería definida en su entrada?

Respuesta: La categoría de la tubería, determinada por los parámetros operativos del medio en su entrada (en ausencia de dispositivos que cambien estos parámetros), se aplica a toda la tubería, independientemente de su longitud, y debe indicarse en la documentación del proyecto. .

11. ¿En qué casos está obligado el propietario de la tubería a notificar inmediatamente al organismo Rostekhnadzor sobre un accidente relacionado con el mantenimiento de tuberías en funcionamiento?

Respuesta: Sobre cada accidente y sobre cada accidente grave o fatal relacionado con el mantenimiento o accidente de tuberías en funcionamiento, registrado en el promatomnadzor estatal.

12. ¿Qué está obligada a hacer la administración en caso de accidente en el oleoducto antes de la llegada de un representante de Rosgortekhnadzor a la empresa?

Respuesta: Antes de la llegada de un representante de Gosgortekhnadzor de Rusia para investigar las circunstancias y causas de un accidente o accidente, la administración de la empresa está obligada a garantizar la seguridad de toda la situación del accidente (accidente), si esto no pone en peligro la vida de las personas y no provoque un mayor desarrollo del accidente.

13. ¿En qué casos está obligado el propietario de la tubería a garantizar la seguridad de toda la situación del accidente (accidente)?

Respuesta: Antes de la llegada de un representante de Gosgortekhnadzor de Rusia para investigar las circunstancias y causas de un accidente o accidente, la administración de la empresa está obligada a garantizar la seguridad de toda la situación del accidente (accidente), si esto no pone en peligro la vida de las personas y no provoque un mayor desarrollo del accidente.

14. ¿Con quién se coordinan los cambios en el proyecto cuya necesidad pueda surgir durante la fabricación, reparación y operación del oleoducto?

Respuesta: Todos los cambios en el proyecto, cuya necesidad pueda surgir durante la fabricación, instalación, reparación y operación de la tubería, deberán ser acordados con la organización que desarrolló el proyecto.

15. ¿En qué tuberías se permiten conexiones roscadas?

Respuesta: Se permiten conexiones roscadas para conectar accesorios de hierro fundido a tuberías de categoría IV con un diámetro nominal de no más de 100 mm.

16. ¿Qué tuberías se deben cubrir con aislamiento térmico?

Respuesta: Todos los elementos de tuberías con temperatura. Superficie exterior Las paredes por encima de 55 0 С, ubicadas en lugares accesibles para el mantenimiento del personal, deben estar cubiertas con aislamiento térmico, cuya temperatura de la superficie exterior no debe exceder los 55 0 С.

17. ¿En qué tuberías, en los lugares de las uniones soldadas, se deben instalar secciones de aislamiento removibles?

Respuesta: En tuberías de categoría I, se deben instalar secciones de aislamiento removibles en las ubicaciones de las juntas soldadas y en los puntos de medición de la fluencia del metal.

18. ¿Finalidad del aislamiento térmico de TP y GW?

Respuesta: El aislamiento térmico de TP y GV está diseñado para la seguridad del trabajo durante el mantenimiento de tuberías.

19. ¿A qué tuberías no se les permite soldar un accesorio? tubos de drenaje, jefes y otras piezas en soldaduras y codos de tuberías?

Respuesta: Está prohibido soldar accesorios, tuberías de drenaje, salientes y otras piezas en soldaduras y codos de tuberías de todas las categorías.

20. ¿Para qué tuberías se permite utilizar codos sectoriales soldados?

Respuesta: Se permite el uso de curvas sectoriales soldadas para tuberías de las categorías III y IV.

21. ¿En qué tuberías se permiten soldaduras por solape?

Respuesta: Se permiten uniones soldadas por solape para revestimientos que refuerzan las aberturas en tuberías de categoría III y IV.

22. En uniones soldadas a tope de elementos con diferentes espesores de pared, se debe proporcionar una transición suave de una sección más grande a una más pequeña. ¿El ángulo de inclinación de las superficies de transición no debe exceder?

Respuesta: El ángulo de inclinación de las superficies de transición no debe exceder los 15 0 .

23. Se permite el tendido subterráneo de tuberías de primera categoría en un canal junto con otros. oleoductos tecnológicos?

Respuesta: No.

24. Al tender tuberías en túneles de semipaso (colectores), la altura libre debe ser al menos: .... ?

Respuesta: No menos de 1,5 m.

25. Al tender tuberías en túneles de semipaso (colectores), el ancho del paso entre tuberías aisladas debe ser al menos: ...?

Respuesta: No menos de 0,6 m.

26. Al tender tuberías a través de túneles (colectores), la altura libre debe ser al menos: .... ?

Respuesta: No menos de 2,0 m.

27. ¿Cómo se compensa el alargamiento térmico para TC y HW?

Respuesta: Mediante autocompensación o instalando compensadores.

28. ¿Qué compensadores no se pueden utilizar en TS y HW?

Respuesta: No se permite el uso de compensadores de prensaestopas de hierro fundido para TS y HW.

29. Al tender tuberías en túneles pasantes (colectores), el ancho del paso entre tuberías aisladas debe ser al menos: ...?

Respuesta: No menos de 0,7 m.

30. ¿Cómo se ubican las trampillas de entrada en los canales de paso?

Respuesta: Los canales de paso deberán disponer de trampillas de acceso con escalera o ménsulas. La distancia entre las trampillas no debe ser superior a 300 m, y en el caso de instalación conjunta con otras tuberías, no más de 50 m. Se instalan bocas de registro en todos los puntos finales de los callejones sin salida, en los giros de la ruta y en los nodos de instalación de válvulas. .

31. ¿Qué pendiente se permite para las tuberías de las redes de calefacción?

Respuesta: No menos de 0,002

32. ¿Qué pendiente deben tener los tramos horizontales de la tubería?

Respuesta: No menos de 0,004

33. ¿Cuántas trampillas deben tener las cámaras para dar servicio a tuberías subterráneas?

Respuesta: Al menos dos trampillas con escaleras o soportes.

34. ¿Qué tuberías de vapor deben estar equipadas con indicadores de movimiento para controlar la expansión de las tuberías de vapor y monitorear el correcto funcionamiento del sistema de suspensión?

Respuesta: En tuberías de vapor con un diámetro interior de 150 mm o más y una temperatura del vapor de 300 0 C o más.

35. ¿Qué dispositivos deben estar equipados con las secciones inferiores del tramo de tubería para ser desconectadas por válvulas?

Respuesta: Drenajes, (Accesorios de drenaje equipados con válvulas de cierre, para vaciar la tubería.)

36. ¿Qué dispositivos y por qué deberían estar en las secciones superiores de la tubería?

Respuesta: Salidas de aire para eliminar el aire.

37. ¿Qué dispositivos deben estar equipados con todas las secciones de tuberías, desconectadas mediante dispositivos de cierre para calentarlas y purgarlas?

Respuesta: Deben estar equipados con bypass, así como en los puntos finales con un racor con válvula.

38. ¿Quién fija la ubicación y diseño de los dispositivos de drenaje?

Respuesta: organización de diseño.

39. ¿Qué tuberías de vapor requieren una eliminación continua de condensado?

Respuesta: Obligatorio para tuberías de vapor saturado y para callejones sin salida de tuberías de vapor sobrecalentado, para redes de calefacción, independientemente del estado del vapor.

40. Designación de dispositivos de seguridad.

Respuesta: Diseñado para prevenir presión demasiada tuberías, la presión no debe exceder la presión de diseño en más del 10%.

41. ¿Para qué exceso de presión por encima de la calculada se deben calcular y ajustar los dispositivos de seguridad a una presión de diseño de hasta 0,5 MPa (5 kgf / cm 2)?

Respuesta: La presión no debe exceder la presión de diseño en más del 10%, no más de 0,05 MPa (0,5 kgf / cm 2).

42. ¿Está permitido sacar el medio del ramal en el que está instalado el dispositivo de seguridad?

Respuesta: No.

43. ¿Qué clase de precisión deben tener los manómetros a una presión de trabajo de hasta 2,5 MPa (25 kgf / cm 2)?

Respuesta: No inferior a 2,5

44. ¿Qué clase de precisión deben tener los manómetros a una presión de funcionamiento de más de 2,5 MPa (25 kgf / cm 2) hasta 14 MPa (140 kgf / cm 2)?

Respuesta: No menos de 1,5

45. ¿Qué clase de precisión deben tener los manómetros a una presión de trabajo de más de 14 MPa (140 kgf / cm 2)?

Respuesta: No menos de 1,0

46. ¿Cómo se selecciona la escala del manómetro?

Respuesta: La escala del manómetro se selecciona con la condición de que, a la presión de funcionamiento, el puntero del manómetro esté en el segundo tercio de la escala.

47. El diámetro nominal de las cajas de manómetros instaladas a una altura de hasta 2 m desde el nivel del sitio de observación de manómetros debe ser: ...?

Respuesta: No menos de 100 mm.

48. El diámetro nominal de las cajas de manómetros instaladas a una altura de 2 ma 3 m desde el nivel del sitio de observación de manómetros debe ser: ...?

Respuesta: No menos de 150 mm.

49. El diámetro nominal de las cajas de manómetros instaladas a una altura de 3 ma 5 m desde el nivel del sitio de observación de manómetros debe ser: ...?

Respuesta: No menos de 250 mm.

50. El diámetro nominal de las cajas de manómetros instalados a una altura superior a 5 m debe ser: ...?

Respuesta: Al menos 250 mm, se instala un manómetro reducido como respaldo.

51. ¿Dónde está la línea roja que indica la presión permitida del manómetro?

Respuesta: En la escala del manómetro.

52. ¿Qué dispositivos deben y pueden instalarse delante del manómetro?

Respuesta: Una válvula de tres vías o dispositivo similar para purgar, controlar y cerrar el manómetro.

53. ¿Cuántas posiciones tiene una válvula de 3 vías?

Respuesta: 5 disposiciones.

54. ¿Qué dispositivo se debe instalar frente a un manómetro diseñado para medir la presión de vapor?

Respuesta: Tubo sifón, con un diámetro mínimo de 10 mm.

55. ¿Cuál debe ser el diámetro del tubo de sifón instalado frente a un manómetro diseñado para medir la presión de vapor?

Respuesta: No menos de 10 mm.

56. ¿Qué datos se indican en el marcado de los accesorios?

Respuesta: 1. Nombre o marca comercial del fabricante.

2. Pase condicional.

3. Presión y temperatura condicionales del medio.

5. Grado de acero.

57. ¿Con qué fines las válvulas de compuerta en TP y GW están equipadas con líneas de derivación (bypass)?

Respuesta: Con el fin de facilitar la apertura de válvulas y válvulas de compuerta, así como para calentar tuberías de vapor.

58. ¿Qué accesorios se deben entregar con un pasaporte de la forma establecida?

Respuesta: Accesorios con paso condicional de 50 mm y más.

59. ¿En qué casos está permitido instalar herrajes cuyas partes del cuerpo sean de bronce y latón?

Respuesta: A una temperatura no superior a 250 0 С.

60. ¿En qué dirección se mueve el volante al abrir y cerrar la válvula?

Respuesta: La apertura de la válvula debe realizarse moviendo el volante en el sentido contrario a las agujas del reloj y cerrándola en el sentido de las agujas del reloj.

61. Designación de válvulas en tuberías.

Respuesta: Para superposición periódica de tuberías de vapor.

62. ¿Qué debe tener una tubería cuya presión de diseño sea menor que la presión de la fuente que la alimenta?

Respuesta: La tubería cuya presión de diseño sea inferior a la presión de la fuente que la alimenta, debe contar con un dispositivo reductor con manómetro y válvula de seguridad, los cuales se instalan en el lado de menor presión.

63. ¿Qué dispositivos deben tener regulación automática de presión?

Respuesta: El control automático de presión debe contar con dispositivos reductores de presión.

64. ¿Propósito del dispositivo de enfriamiento reductor?

Respuesta: Son destinados a la regulación automática de la presión y la temperatura.

65. ¿Está permitido usar? tubos electrosoldados¿Con costura longitudinal y en espiral para TP y GV?

Respuesta: Sí, siempre que se realice una inspección radiográfica o prueba ultrasónica de la soldadura en toda su longitud.

66. ¿En qué porcentaje pueden diferir los coeficientes de expansión lineal de sujetadores y bridas?

Respuesta: No debe exceder el 10%, se permite más del 10% en los casos justificados por el cálculo de resistencia, así como si la temperatura de diseño del sujetador no excede los 50 0 С.

67. ¿Se permiten aceros con diferentes coeficientes de dilatación lineal para la fabricación de elementos de fijación y bridas?

Respuesta: SÍ, está permitido en los casos justificados por el cálculo de resistencia, y también si la temperatura de diseño del sujetador no excede los 50 0 С.

68. ¿Qué organización desarrolla la tecnología mediante la cual se fabrican las tuberías y sus elementos?

Respuesta:

69. ¿Qué organización desarrolla una tecnología para la reparación de tuberías y sus elementos?

Respuesta: Fabricante (organización de diseño).

70. ¿Qué organización desarrolla la tecnología para la instalación de tuberías y sus elementos?

Respuesta: El fabricante o una organización especializada en instalación o reparación antes del inicio de los trabajos correspondientes.

71. ¿Qué tecnologías de soldadura se deben utilizar en la fabricación, instalación y reparación de subestaciones de calefacción y agua caliente?

Respuesta: Superposición, a tope, en Tauro, contiguo, en esquina, escalonado, en bisel.

72. ¿Qué métodos son los métodos no destructivos para probar materiales y uniones soldadas?

Respuesta: Visuales y de medición, radiográficos, ultrasónicos, radioscópicos, de partículas magnéticas, aceroscopia, ensayos de dureza, ensayos hidráulicos.

73. ¿Cuál es el ancho de la superficie de la costura y las áreas del material base adyacentes a ella que deben limpiarse de contaminación? ¿Antes de una inspección visual?

Respuesta: Ancho no inferior a 20 mm (en ambas direcciones).

Respuesta: Todos los oleoductos.

75. ¿Cuál es el valor mínimo de la presión de prueba durante las pruebas hidráulicas de tuberías, sus bloques y elementos individuales?

Respuesta: R pr = 1,25 R esclavo, pero no menos de 0,2 MPa (2 kgf / cm 2).

76. ¿Cuál es el valor máximo de la presión de prueba durante las pruebas hidráulicas de tuberías, sus bloques y elementos individuales?

Respuesta: Según instrucciones, Instalado mediante cálculo de acuerdo con las Normas de ONG.

77. ¿Qué temperatura debe tener el agua durante las pruebas hidráulicas de tuberías?

Respuesta: No inferior a +5 0 С ni superior a + 40 0 С.

78. ¿Qué medio se puede utilizar para aumentar la presión durante las pruebas hidráulicas de tuberías?

Respuesta: Agua.

79. ¿A qué temperatura ambiente se deben realizar las pruebas hidráulicas de tuberías?

Respuesta: A temperatura ambiente positiva.

80. ¿Cuánto tiempo resisten la tubería y sus elementos bajo presión de prueba durante una prueba hidráulica?

Respuesta: Al menos 10 min.

81. ¿Cuántos manómetros se utilizan para controlar la presión durante las pruebas hidráulicas?

Respuesta: Dos del mismo tipo con la misma clase de precisión, límite de medición y valor de división.

82. ¿Qué tubería y sus elementos se consideran que han pasado la prueba hidráulica?

Respuesta: Si no se detecta: 1) Fugas, sudoración en uniones soldadas y en el metal base. 2) deformaciones residuales visibles. 3) Grietas y signos de rotura.

83. ¿Cuántas veces se permite corregir defectos en la misma sección de la junta soldada, siempre que la junta se corte a lo largo de la costura de soldadura con eliminación del metal de soldadura y la zona afectada por el calor?

Respuesta: No más de tres veces.

84. ¿Qué oleoductos están sujetos a registro en Rosgortekhnadzor?

Respuesta: Las tuberías de la primera categoría con un paso condicional de más de 70 mm, así como las tuberías de la segunda y tercera categoría con un paso condicional de más de 100 mm, están sujetas a registro en los órganos de Rosgortekhnadzor antes de su puesta en funcionamiento.

85. ¿En qué casos están sujetos a reinscripción TP y GV?

Respuesta: TP y GV están sujetos a un nuevo registro antes de su puesta en servicio cuando el gasoducto se transfiere a otro propietario.

86. ¿Qué documentos se deben presentar al organismo Rosgortekhnadzor al registrar un oleoducto?

Respuesta: 1. Pasaporte del oleoducto.

2. El esquema ejecutivo del oleoducto indicando en él:

a) diámetros, espesores de tuberías, longitud de la tubería;

b) Ubicación de soportes, compensadores, colgadores, herrajes, respiraderos y dispositivos de drenaje;

c) uniones soldadas indicando las distancias entre ellas y desde ellas hasta los pozos y entradas de abonados;

d) ubicación de punteros para controlar los desplazamientos térmicos, dispositivos para medir la fluencia.

3. Certificado de fabricación de elementos de tubería.

4. Certificado de instalación de tuberías.

5. Certificado de aceptación de la tubería por parte del propietario de la organización instaladora.

6. Pasaportes y demás documentación de las embarcaciones que formen parte integral del oleoducto.

87. ¿A qué tipos de exámenes técnicos deben someterse las tuberías antes de su puesta en servicio y durante su operación?

Respuesta: Inspecciones externas e internas y pruebas hidráulicas.

88. ¿Qué tipos de exámenes técnicos y qué tuberías realiza una persona responsable del buen estado y funcionamiento seguro?

Respuesta:

89. ¿Con qué frecuencia una persona responsable del buen estado y funcionamiento seguro realiza una inspección externa de tuberías que no están sujetas a registro en los órganos de Rosgortekhnadzor?

Respuesta: 1. Inspección externa de tuberías de todas las categorías, al menos una vez al año.

2. Inspección externa y pruebas hidráulicas de tuberías que no están sujetas a registro en los órganos de Rosgortekhnadzor: antes de la puesta en funcionamiento, después de la instalación, reparación asociada con la soldadura, así como durante la puesta en servicio de las tuberías después de que hayan estado en estado de conservación durante más de dos años.

3. Inspección interna de todas las tuberías: al menos una vez cada cuatro años.

90. ¿Después de cuántos años de TP y GW están suspendidos antes de su puesta en funcionamiento, se realiza una inspección externa y una prueba hidráulica?

Respuesta: Después de estar en estado de conservación durante más de dos años.

91. ¿A qué tipos de exámenes técnicos y en qué términos deben someterse las tuberías registradas en los órganos de Rosgortekhnadzor por parte de un especialista de una organización que tenga una licencia de examen de Rosgortekhnadzor? seguridad industrial?

Respuesta:

92. ¿Con qué frecuencia una inspección externa de tuberías registrada en los órganos de Rosgortekhnadzor la lleva a cabo un especialista de una organización que tiene una licencia de Rosgortekhnadzor para experiencia en seguridad industrial?

Respuesta: 1. Inspección externa y prueba hidráulica: antes de iniciar la tubería recién instalada.

2. Examen externo: al menos una vez cada tres años.

3. Inspección externa y pruebas hidráulicas - después de las reparaciones asociadas a la soldadura, y cuando la tubería se ponga en operación después de haber estado en estado de conservación por más de dos años.

93. ¿Presencia de qué funcionario es obligatoria durante el examen técnico?

Respuesta: Persona responsable del buen estado y funcionamiento seguro.

94. ¿En qué documento deben constar los resultados del examen técnico?

Respuesta: En trámite pasaporte.

95. ¿Quién expide un permiso para la operación de tuberías que no están registradas ante los órganos de Rosgortekhnadzor?

Respuesta:

96. ¿Quién expide un permiso para la operación de tuberías registradas ante los órganos de Rosgortekhnadzor?

Respuesta:: Persona responsable del buen estado y operación segura de las tuberías.

97. ¿Qué datos se ingresan en placas especiales para cada tubería después de su registro?

Respuesta: 1. Número de registro; 2. Presión permitida;

3. Temperatura media; 4. Fecha (mes y año) de la próxima inspección externa e inspección interna (para tuberías de suministro).

98. ¿Quién puede dar servicio a TP y GW?

Respuesta: Pueden realizar el mantenimiento de TP y GW personas mayores de 18 años, capacitadas según el programa, que tengan un certificado del derecho de mantenimiento de tuberías y conozcan las instrucciones de producción.

99. ¿Con qué frecuencia se deben probar los conocimientos del personal de ductos?

Respuesta: Al menos una vez cada 12 meses, así como al pasar de una empresa a otra.

100. ¿Cuándo debe el personal de servicio verificar la capacidad de servicio de los manómetros y válvulas de seguridad para tuberías con una presión de trabajo de hasta 1,4 MPa (14 kgf / cm 2)?

Respuesta: Al menos una vez por turno.

101. ¿Cuándo debe el personal de servicio verificar la capacidad de servicio de los manómetros y válvulas de seguridad para tuberías con una presión de trabajo superior a 1,4 MPa (14 kgf / cm 2) hasta 4,0 MPa (40 kgf / cm 2)?

Respuesta: Al menos 1 vez al día.

102. ¿En qué términos debe el personal de servicio verificar la capacidad de servicio de los manómetros y válvulas de seguridad para tuberías con una presión de trabajo superior a 4,0 MPa (40 kgf / cm 2)?

Respuesta: A tiempo, establecido por la instrucción aprobado en la forma prescrita.

103. ¿Con qué frecuencia se deben verificar los manómetros de la manera prescrita por la norma estatal?

Respuesta: Al menos una vez cada 12 meses.

104. ¿Con qué frecuencia el propietario controlador debe realizar una verificación adicional de los manómetros?

Respuesta: : Al menos una vez cada 6 meses.

105. ¿Cómo verifica el personal de servicio la capacidad de servicio de los manómetros durante la operación?

Respuesta: Producido utilizando una válvula de tres vías con aterrizaje cero.

106. ¿Cómo realizar una verificación adicional del manómetro en ausencia de un manómetro de control?

Respuesta: En ausencia de un manómetro de control, se permite verificar el manómetro con un manómetro de trabajo probado que tenga la misma escala y clase de precisión que el manómetro probado.

107. ¿En qué casos no se permite el uso de manómetros?

Respuesta: 1. No hay sello o sello en el manómetro con una marca de verificación;

2. Ha expirado el plazo de verificación;

3. La flecha del manómetro, cuando está apagado, no vuelve a la marca cero de la escala en una cantidad que exceda la mitad del error permitido para este manómetro;

4. El vidrio está roto o hay otros daños en el manómetro que pueden afectar la exactitud de sus lecturas.

108. ¿Según qué documento se debe realizar la reparación de tuberías?

Respuesta: Vestimenta - admisión.

109. ¿Qué se debe hacer antes de comenzar los trabajos de reparación de la tubería?

Respuesta: Cierre la tubería de vapor con válvulas, drene el condensado, instale tapones si es necesario.

110. ¿Qué inscripciones deberían aplicarse en las líneas principales de tuberías?

Respuesta: Número de línea y una flecha que indica la dirección del flujo del medio de trabajo.

111. ¿Qué inscripciones deben aplicarse en los ramales cercanos a las carreteras?

Respuesta: Número de línea, número de unidad y una flecha que indica la dirección del flujo del fluido de trabajo.

112. ¿Qué inscripciones deben colocarse en los ramales cercanos a las unidades?

Respuesta: El número de la carretera y la flecha que indica la dirección de movimiento del medio de trabajo.

113. ¿Qué inscripciones se deben aplicar a la válvula, válvula de compuerta y accionamiento?

Respuesta: 1. Número o símbolo cuerpo de cierre o regulación, correspondiente a los esquemas e instrucciones de funcionamiento.

2. Indicador del sentido de giro en el sentido de cierre y en el sentido de apertura.

114. ¿En qué lugares se hacen inscripciones en válvulas, válvulas de compuerta y accionamientos cuando el volante está ubicado cerca del cuerpo de la válvula (válvula)?

Respuesta: En el cuerpo o aislamiento de la válvula (válvula) o en una placa adjunta.

115. ¿Colores de identificación y señales de advertencia de tuberías (GOST 14202)?

Respuesta: El agua es verde; vapor - rojo; el aire es azul; gases combustibles y no combustibles - amarillo; ácidos - naranja; álcalis - púrpura; líquidos inflamables y no inflamables - marrón; otras sustancias: gris o negro.

Preguntas para evaluar los conocimientos del personal sobre el tema:

"Reglas para el diseño y operación segura de embarcaciones que operen bajo

(Aprobado por el Gosgortekhnadzor de la URSS el 1 de febrero de 1957)

I. Disposiciones generales

1. Estas Reglas definen los requisitos para la disposición, fabricación, instalación, mantenimiento y certificación de tuberías estacionarias y tuberías de centrales eléctricas móviles que transportan vapor de agua con una presión superior a 2 atm o agua caliente con una temperatura superior a 120 °. Los recipientes incluidos en el sistema de tuberías (colectores, enfriadores de agua, etc.) deben cumplir con los requisitos de las Reglas para el diseño y operación segura de recipientes a presión.

2. Estas Reglas no se aplican a: a) tuberías tendidas en locomotoras de vapor y vagones de ferrocarril, embarcaciones marítimas y fluviales y otras estructuras flotantes; b) tuberías temporales con una vida útil de hasta un año; c) tuberías de la primera categoría con un diámetro exterior inferior a 51 mm y tuberías de otras categorías con un diámetro exterior inferior a 76 mm; d) tuberías ubicadas dentro de la caldera de vapor - hasta la válvula de la caldera; e) Tuberías de drenaje, purga y escape.

3. Todos los oleoductos sujetos a estas Reglas se dividen en cuatro categorías.

En ausencia de una combinación de parámetros al determinar la categoría de una tubería, uno debe guiarse por el parámetro medio de esta tubería (temperatura o presión), lo que requiere su asignación a la categoría más alta.

II. Materiales de tubería

4. Las tuberías, accesorios, bridas, sujetadores y otros materiales utilizados para la fabricación, instalación y reparación de tuberías deben cumplir con los requisitos de estas Reglas, GOST y Especificaciones.

5. La calidad de los materiales utilizados y sus características deberán ser confirmadas por el proveedor de los materiales mediante los certificados o pasaportes correspondientes.

Los materiales que no tienen pasaportes ni certificados solo se pueden utilizar después de haber sido probados de acuerdo con GOST, TU y estas Reglas.

6. El uso para la fabricación de tuberías de materiales no previstos por este Reglamento, así como el uso en algunos casos de materiales con parámetros de funcionamiento que superen los límites establecidos para ellos por este Reglamento, deberá acordarse en la forma prescrita. con el Gosgortekhnadzor de la URSS o con las autoridades de supervisión de calderas pertinentes según su afiliación.

III. Requisitos estructurales para tuberías.

Requerimientos generales

36. La organización que desarrolló el proyecto de la tubería es responsable de la elección del esquema de la tubería, de la facilidad y conveniencia del diseño, del cálculo correcto de la resistencia y la compensación de los alargamientos térmicos, de la elección del sistema de tendido, drenaje, y también para el proyecto en general y su cumplimiento de los requisitos de estas Bases.

37. Todos los cambios en el proyecto que puedan ocurrir durante la fabricación o instalación de la tubería deben ser acordados entre la organización que desarrolló el proyecto y la organización que solicitó el cambio en el proyecto.

38. Cálculo de la resistencia de las tuberías de vapor y agua caliente debe llevarse a cabo de acuerdo con las "Normas para el cálculo de la resistencia de los elementos de las calderas de vapor", aprobadas por el Gosgortekhnadzor de la URSS.

39. La conexión de partes de tuberías se puede realizar mediante soldadura y bridas. Está permitido conectar salidas de aire, etc., mediante conexiones roscadas.

40. El radio de curvatura de tuberías, compensadores, codos y otros elementos similares de tuberías deberá ser al menos de los siguientes valores:

a) al doblar una tubería con precarga de arena y calentamiento: al menos 3,5 diámetros exteriores de la tubería;

b) al doblar la tubería en una máquina especial sin lijar, en estado frío: al menos 4 diámetros exteriores de la tubería;

c) al doblar un tubo con pliegues semicorrugados (en un lado) sin lijar, con calentamiento quemador de gas- no menos de 2,5 diámetros exteriores del tubo.

No se permiten curvas semiorugas para tuberías de 1ª categoría;

d) para codos muy curvados fabricados mediante embutición y estampado en caliente, no menos que el diámetro exterior de la tubería. Se permite la instalación de codos muy curvados en tuberías de las categorías 2a, 3 y 4. Se permite doblar tuberías con un radio menor que el especificado en los párrafos. "a", "b" y "c", si el método de flexión garantiza un adelgazamiento de la pared no superior al 15% del espesor requerido por el cálculo.

41. Si hay curvas en las tuberías, la distancia desde la soldadura transversal más cercana hasta el inicio del redondeo debe ser al menos el diámetro exterior de la tubería y al menos 100 mm.

Al instalar codos muy curvados (Artículo 40, párrafo "g"), se permite la ubicación de las soldaduras al inicio del redondeo.

La longitud de la sección recta entre las soldaduras de dos codos adyacentes o codos muy doblados, así como entre las soldaduras al soldar insertos, debe ser de al menos 200 mm para un diámetro nominal de tubería de 150 mm y superior, y de al menos 100 mm. para un diámetro nominal de hasta 150 mm. Se permite soldar codos muy curvados sin una sección recta entre ellos.

Para tuberías de las categorías 2º párrafo "a", 3º y 4º, cuando por las condiciones de diseño y instalación de la tubería no sea posible implementar los radios mínimos de curvatura de la tubería especificados en el art. 40, así como para tuberías de las mismas categorías con un diámetro superior a 400 mm, se permite utilizar codos, codos, etc., soldados de sectores separados de tuberías y chapas de acero, y para tuberías de las categorías 3 y 4. , también está permitido fabricar cruces, horquillas y otros herrajes soldados.

Las tuberías y láminas utilizadas en la fabricación de estos accesorios deben cumplir con los requisitos de los artículos 7 a 11 de este Reglamento.

42. Los accesorios y accesorios fundidos y forjados de acero aleado, destinados a soldarse en la tubería, deben tener secciones de tubería soldadas en fábrica con una longitud de al menos 100 mm con un diámetro nominal de tubería de hasta 150 mm y en al menos 200 mm con un diámetro nominal superior a 150 mm.

43. Se permite soldar accesorios en tramos rectos de tuberías con una relación entre el diámetro exterior del accesorio y el diámetro exterior de la tubería igual a 1, así como el uso de tes soldadas de tuberías con la misma relación de diámetros. para todas las categorías de tuberías.

El diseño de las T soldadas, así como la soldadura de los accesorios en la tubería, deben estar previstos en el proyecto y ser verificados por la organización de diseño mediante el cálculo de la resistencia.

44. No está permitido soldar accesorios, salientes, tuberías de drenaje, etc. en soldaduras de tuberías.

45. Los accesorios deben instalarse en lugares convenientes para el mantenimiento y la reparación. Si es necesario, se deberán disponer escaleras y plataformas.

46. Las válvulas de compuerta y las compuertas que requieren mucho esfuerzo para abrirse deben estar equipadas con bypass y accionamientos mecánicos o eléctricos.

Tendido de tuberías

47. La distancia desde la superficie exterior de la tubería aislada hasta los elementos fijos (paredes, columnas, equipos, etc.) debe seleccionarse teniendo en cuenta el posible desplazamiento de las tuberías por alargamiento térmico, así como las condiciones de instalación, reparación y mantenimiento, y no debe ser inferior a 25 mm.

48. Al tender tuberías en canales de paso (túneles), el ancho libre del paso debe ser de al menos 500 mm, contando desde la superficie exterior del aislamiento de la tubería; la altura del paso debe ser de al menos 1800 mm. En los lugares de refuerzo, el ancho del canal debe ser suficiente para su cómodo mantenimiento. En los casos de instalación de varias tuberías en canales de paso, su ubicación mutua debe garantizar una reparación y sustitución convenientes de las piezas individuales.

49. Las cámaras de canales intransitables deben tener un tamaño suficiente para dar servicio a compensadores, válvulas y otros accesorios. La anchura mínima de los pasillos laterales deberá ser de al menos 500 mm. La altura de la cámara debe ser de al menos 1800 mm.

50. Los canales de paso deberán estar equipados con trampillas. La distancia entre trampillas no debe ser superior a 300 m, en cada trampilla, dentro del canal, se deben instalar escaleras o soportes.

51. Junto con los oleoductos de las categorías 2, 3 y 4, se permite el tendido de otros oleoductos, aeroductos, etc., con excepción de los oleoductos con sustancias volátiles químicamente cáusticas, tóxicas e inflamables.

Está prohibido el tendido conjunto de tuberías de vapor de primera categoría con tuberías de productos.

52. Cuando tendido subterráneo tuberías en áreas de tráfico, la profundidad de tendido desde la superficie del suelo hasta la parte superior de la estructura del canal debe ser de al menos 0,5 m.

53. Cuando se utilizan para la compensación natural de vueltas de tuberías durante el tendido sin canales, es necesario disponer canales intransitables en las secciones correspondientes de la ruta (cerca de vueltas).

54. Las cámaras para dar servicio a tuberías subterráneas de las categorías 1, 2 y 3 deben tener al menos dos trampillas con escaleras o soportes. En cámaras de tuberías con un área interna de hasta 2,5 m2, así como en cámaras de tuberías de cuarta categoría, se permite una trampilla.

Al instalar accesorios de hierro fundido o compensadores de hierro fundido con un diámetro superior a 150 mm en tuberías, las cámaras para su mantenimiento deben estar equipadas con al menos dos trampillas, independientemente del área de la cámara.

55. Cuando las tuberías se tiendan por vía aérea a través de calles y calzadas, la altura de las tuberías desde el nivel del suelo hasta la superficie exterior del aislamiento deberá ser de al menos 4,5 m, excepto en los casos de tendido a través de vías férreas, cuando la distancia desde la La altura del riel hasta la superficie exterior del aislamiento debe ser de al menos 6 m.

56. En todos los casos en que la distancia desde el punto más bajo del aislamiento de la tubería hasta el nivel del suelo sea inferior a 1,8 m, se deben disponer accesos especiales y escaleras de transición para el paso de personas.

57. Los tramos horizontales de las tuberías de vapor deben colocarse con una pendiente de al menos 0,001, con un dispositivo de drenaje.

Compensación de alargamientos térmicos al tender tuberías.

58. Cada tramo de tubería entre soportes fijos debe diseñarse para compensar los alargamientos térmicos.

La compensación de alargamientos térmicos se puede realizar tanto mediante autocompensación como mediante la instalación de compensadores.

59. Se permite el uso de los siguientes tipos de compensadores:

a) curvadas en forma de U, de lira, etc. de tuberías para cualquier presión y temperatura del medio;

b) para tuberías de las categorías 2, 3 y 4, se permite utilizar juntas de dilatación en forma de U con codos soldados de sectores, así como con codos de tubería muy curvados de la misma calidad que los tramos rectos;

c) prensaestopas de acero de diseño especial para presiones de hasta 16 atm;

d) lente: hasta una presión de 7 atm;

e) prensaestopas de hierro fundido.

60. Las juntas de dilatación deben estirarse durante la instalación en la cantidad especificada en el proyecto.

61. Las juntas de dilatación en forma de U y de lira deben instalarse en posición horizontal. En ausencia del espacio requerido para dicha instalación, se permite instalar juntas de dilatación en posición vertical o inclinada con el bucle ubicado hacia arriba o hacia abajo, con la instalación de accesorios de drenaje.

62. Los accesorios de hierro fundido instalados deben protegerse de tensiones de flexión.

Reparación de tuberías

63. Las estructuras de soportes y suspensiones de tuberías (excepto los resortes en sí) deben diseñarse para cargas verticales por el peso de la tubería llena de agua y cubierta con aislamiento y, adicionalmente, para soportes fijos, para fuerzas derivadas de la temperatura. deformación de tuberías.

64. Los soportes de las tuberías se pueden calcular sin tener en cuenta el peso del agua. En este caso, se deberá prever el uso de dispositivos de seguridad especiales para descargar los soportes durante una prueba hidráulica.

65. Los soportes fijos deben ubicarse en función de las condiciones de autocompensación de las tuberías y confiar en las fuerzas que se les transmiten en el caso de carga más desfavorable.

Drenajes de tuberías

66. El vaciado de las tuberías debe realizarse en los puntos más bajos de cada tramo de tubería cerrado por válvulas a través de accesorios de drenaje. Se deben instalar salidas de aire en los puntos más altos de las tuberías para eliminar el aire.

67. Todos los tramos de tuberías de vapor que puedan cerrarse mediante dispositivos de cierre, para poder calentarlos y purgarlos, deben estar equipados en los puntos finales con un accesorio con válvula, y a una presión de más de 22 ati , con un racor y dos válvulas en serie: cierre y control (drenaje). Las tuberías de vapor para una presión nominal de Ru 200 y superiores deben estar provistas de accesorios con una válvula de cierre, una válvula de control (drenaje) y una arandela de estrangulación ubicadas en serie. En los casos de calentamiento de la sección de la tubería de vapor en ambas direcciones, se debe realizar la purga desde ambos extremos de la sección.

El dispositivo de drenaje debe prever la posibilidad de controlar su funcionamiento durante el calentamiento de la tubería.

68. Los extremos inferiores de las líneas de vapor y los puntos inferiores de sus codos deben estar provistos de un dispositivo de purga.

69. La organización de diseño establece la ubicación de los puntos de drenaje en las secciones horizontales de las tuberías de vapor, así como el diseño de los dispositivos de drenaje de las tuberías.

70. La eliminación continua de condensado a través de trampas de vapor u otros dispositivos es obligatoria para líneas de vapor saturado y para extremos sin salida de líneas de vapor sobrecalentado.

Para las redes de calefacción, la eliminación continua del condensado, independientemente del estado del vapor, es obligatoria en los puntos más bajos del recorrido.

IV. Fabricación e instalación de tuberías.

71. La fabricación de tuberías debe realizarse en total conformidad con el proyecto y estas Reglas. Las desviaciones del proyecto deben acordarse con la organización de diseño que desarrolló el proyecto del oleoducto.

72. La organización instaladora está obligada a verificar la disponibilidad de certificados, sellos y marcas para todas las tuberías y otros materiales utilizados para la fabricación de tuberías que lleguen al lugar de instalación.

73. Las juntas soldadas de tuberías deben ubicarse a una distancia de al menos 50 mm del borde del soporte.

74. Está prohibido doblar en caliente tubos de acero al carbono a temperaturas inferiores a 700° y producir calentamiento superior a 1000°, y de acero aleado, a temperaturas inferiores a 800°. Se requiere tratamiento térmico de los tubos de aleación después de doblarlos.

75. Los soportes móviles y colgadores de tuberías deben montarse teniendo en cuenta la dilatación térmica de la tubería.

76. Las abrazaderas de los soportes de la tubería deben desplazarse contra la posición vertical de la varilla a la mitad de la expansión térmica de la tubería en la dirección opuesta a su movimiento durante el alargamiento térmico.

77. Al instalarlos en soportes y suspensiones de tuberías, los resortes deben apretarse de acuerdo con las instrucciones del dibujo. Al momento de la instalación y prueba hidráulica de la tubería, los resortes deben descargarse mediante espaciadores.

78. Al instalar un accionamiento en válvulas de tubería, se debe prever que: a) los volantes de control manual abran la válvula en el sentido antihorario y la cierren en el sentido de las agujas del reloj; b) la ranura en la que se mueve el indicador de apertura del inducido no restringió su movimiento en las posiciones extremas. En la escala del indicador, las posiciones extremas de apertura de la válvula deben estar marcadas con inscripciones indelebles.

79. El ajuste en frío de la tubería, si así lo prevé el proyecto, podrá realizarse únicamente después de: a) la fijación final de los soportes fijos en los extremos del tramo sobre el que es necesario realizar el ajuste en frío; b) la instalación final de todos los soportes entre los soportes fijos especificados; c) soldadura y tratamiento térmico de uniones soldadas (si es necesario) en la zona entre los soportes fijos.

V. Soldadura de tuberías

Requerimientos generales

80. En la fabricación e instalación de tuberías y sus elementos, se permite utilizar todos los métodos de soldadura industrial que aseguren la calidad de las uniones soldadas de acuerdo con los requisitos de este Reglamento.

El proceso de soldadura y el procedimiento de control, así como los modos y métodos de tratamiento térmico de las uniones soldadas (si es necesario), deben establecerse mediante las instrucciones de producción pertinentes desarrolladas por el fabricante o la organización de instalación.

81. Los soldadores que hayan superado las pruebas de conformidad con las Reglas para probar soldadores eléctricos y soldadores de gas aprobadas por el Gosgortekhnadzor de la URSS pueden realizar trabajos de soldadura en la fabricación e instalación de tuberías.

control de soldadura

100. La organización del control de soldadura debe garantizar una verificación sistemática de la calidad de las uniones soldadas de acuerdo con los requisitos de estas Reglas, GOST y instrucciones de producción.

101. Además del control interoperativo durante la fabricación e instalación de la tubería, el control de calidad de las uniones soldadas debe realizarse mediante los siguientes métodos, de acuerdo con GOST 3242-54, 6996-54, 7512-55 y las instrucciones del Ministerio de Construcción de Centrales Eléctricas para el control de calidad ultrasónico de las uniones soldadas de tuberías de centrales eléctricas: a) inspección externa de todas las uniones soldadas de los productos; b) pruebas mecánicas de muestras cortadas de juntas de control o juntas soldadas de productos; c) estudios metalográficos de muestras cortadas de juntas de control o uniones soldadas de productos; d) detección de fallas por ultrasonidos; e) translucidez de uniones soldadas de productos con rayos X o rayos gamma; f) pruebas hidráulicas de productos.

102. Cada junta soldada de la tubería, realizada en fábrica o en condiciones de instalación, debe tener una marca de soldador.

Todos los tipos de pruebas de control están sujetos a la documentación adecuada.

Inspección externa de soldaduras.

103. La inspección externa de las soldaduras se realiza para identificar los siguientes defectos externos: falta de penetración, hundimientos, quemaduras, cráteres no soldados, socavaciones, grietas en las costuras o en las zonas afectadas por el calor, porosidad, desplazamiento de los elementos soldados, fractura de el eje de la tubería en el lugar de la soldadura, así como verifica la corrección de la forma y dimensiones de las soldaduras y su cumplimiento con los dibujos, normas, especificaciones o estándares del producto soldado.

104. La inspección de soldaduras se lleva a cabo de acuerdo con GOST 3242-54 utilizando herramientas de medición normales y especiales.

Antes de la inspección, la soldadura y la superficie adyacente del metal base hasta un ancho de al menos 200 mm en ambos lados de la soldadura deben limpiarse de escoria y otros contaminantes que dificulten la inspección.

105. La evaluación de la calidad de la soldadura mediante inspección externa debe realizarse de acuerdo con los requisitos de estas Reglas, especificaciones o instrucciones de producción.

Ensayos mecánicos de uniones soldadas.

106. Se realizan pruebas mecánicas de uniones soldadas para determinar su resistencia y ductilidad.

107. Los tipos obligatorios de ensayos mecánicos son: a) ensayo de tracción; b) prueba de flexión; c) prueba de impacto.

La prueba de resistencia al impacto es obligatoria al soldar tuberías de las categorías 1 y 2 "b" con un espesor de pared de los elementos soldados de 12 mm o más.

108. Para controlar la calidad de las uniones soldadas de la tubería y sus partes, simultáneamente con la soldadura de la tubería, cada soldador está obligado a soldar juntas de control en una cantidad del 1% para los grados de acero al carbono y de baja aleación y del 2% para los austeníticos. grados de acero del número total de juntas del mismo tipo o bridas de tubería soldadas por él, pero al menos una junta de control.

Estudios metalográficos

122. El examen metalográfico tiene como objetivo controlar la continuidad física de las soldaduras, identificando grietas, poros, cavidades, falta de penetración, inclusiones de escoria, así como establecer las características estructurales del metal en las zonas principales (de transición, afectadas térmicamente). Los estudios metalográficos son obligatorios para las tuberías pertenecientes a las categorías 1 y 2 "b".

Detección de defectos por rayos X, gammagrafía y ultrasonidos.

129. La transmisión por rayos gamma o rayos X está sujeta a:

a) juntas soldadas de tuberías de las categorías 1 y 2 "b" en la cantidad del 5% del número total de juntas de producción soldadas por cada soldador de tuberías con un diámetro exterior superior a 108 mm, pero al menos una junta para cada una soldador;

b) soldaduras a tope de accesorios realizados de acuerdo con el art. 43 de este Reglamento, para tuberías de las categorías 1 "c", "d" y 2ª "b" con un diámetro exterior superior a 108 mm. En este caso, las costuras están sujetas a translucidez en toda su longitud;

c) soldar costuras de accesorios en tuberías de las categorías 1 "c", "d" y 2ª "b" con un diámetro exterior superior a 108 mm con una relación de sus diámetros exteriores superior a 0,6.

En lugar de la transiluminación de uniones soldadas a tope de tuberías hechas de acero al carbono y de baja aleación de clase perlita, con un espesor de pared de 15 mm o más, se permite la detección de fallas por ultrasonidos.

130. Las soldaduras a tope se rechazan si cuando son traslúcidas con rayos X o rayos gamma se revelan los siguientes defectos:

a) grietas de cualquier tamaño y dirección;

b) falta de penetración a lo largo de la sección transversal de la costura;

c) falta de penetración en la parte superior de la costura en juntas accesibles para soldar solo por un lado, sin revestimiento, con una profundidad superior al 15% del espesor de la pared, si no supera los 20 mm, y más de 3 mm - con un espesor de pared superior a 20 mm.

d) inclusiones o conchas de escoria según gr. A y B GOST 7512-55 con una profundidad de costura de más del 10% del espesor de la pared, si no excede los 20 mm y más de 3 mm con un espesor de la pared de más de 20 mm;

e) inclusiones de escoria ubicadas en una cadena o una línea continua a lo largo de la costura, según el grupo B de GOST 7512-55 con una longitud total de más de 200 mm por 1 m de costura;

f) poros de gas ubicados en forma de rejilla continua;

g) acumulación de poros de gas en secciones separadas de la costura según el grupo B GOST 7512-55 en 5 piezas. por 1 cm2 del área de la costura.

131. Cuando se obtienen resultados insatisfactorios de transiluminación, se realiza la translucidez de un número doble de juntas. Si durante la transiluminación adicional se revelan defectos inaceptables, entonces todas las uniones de la tubería soldadas por este soldador son translúcidas.

Pruebas hidráulicas de elementos soldados de la tubería.

132. Se realizan pruebas hidráulicas de los elementos soldados de la tubería para comprobar la resistencia y densidad de las uniones soldadas.

133. Los conjuntos de bloques de tuberías y los elementos soldados individuales deben someterse a una prueba hidráulica mediante presión de prueba:

a) unidades de bloque de tuberías de vapor y tuberías de agua caliente: presión de trabajo de 1,25;

b) elementos soldados de tuberías (compensadores, codos y otros accesorios) - presión de acuerdo con GOST 356-52.

Certificación técnica de tuberías.

143. Las tuberías sujetas a este Reglamento, antes de su puesta en funcionamiento y durante su funcionamiento, deberán estar sujetas a examen técnico: inspección externa y pruebas hidráulicas.

Las tuberías de suministro de las calderas de vapor de las centrales eléctricas, además de los tipos de inspección especificados, deben someterse a una inspección interna durante el funcionamiento.

144. El examen técnico de las tuberías deberá ser realizado por la administración técnica de la empresa dentro de los siguientes plazos:

a) inspección externa de tuberías de todas las categorías, al menos una vez al año;

b) inspección externa y pruebas hidráulicas de tuberías no sujetas a registro: antes de la puesta en servicio, después de la instalación, después de las reparaciones asociadas con las juntas de soldadura, así como cuando estas tuberías se ponen en funcionamiento después de haber estado en estado de conservación durante más de dos años. ;

c) inspección interna de las tuberías de alimentación de las calderas de vapor de las centrales eléctricas que no están sujetas a registro, al menos una vez cada tres años.

145. Las tuberías registradas, además del examen técnico realizado por la administración técnica, deberán ser sometidas a un examen técnico por parte del ingeniero de control (inspector) en los siguientes términos:

a) inspección externa al menos una vez cada tres años;

b) inspección externa y pruebas hidráulicas antes de poner en funcionamiento la tubería recién instalada;

c) inspección externa y pruebas hidráulicas después de las reparaciones asociadas a la soldadura de uniones, así como durante la puesta en servicio de la tubería después de que ésta haya estado en estado de conservación por un período superior a dos años;

d) inspección interna de las tuberías de suministro de calderas de vapor de centrales eléctricas, con excepción de las especificadas en el art. 144 p. "c", - al menos una vez cada tres años.

146. La inspección externa de tuberías tendidas al aire libre o en canales pasantes se puede realizar sin quitar el aislamiento.

La inspección externa de las tuberías cuando se colocan en canales intransitables o cuando se colocan sin canales se lleva a cabo abriendo el suelo de las secciones individuales y retirando el aislamiento al menos cada dos kilómetros de la longitud de la tubería.

El ingeniero de control (inspector), si tiene dudas sobre el estado de las paredes o soldaduras de la tubería, podrá exigir la retirada parcial o total del aislamiento.

147. Las tuberías recién instaladas se someten a inspecciones externas y pruebas hidráulicas antes de aplicar el aislamiento. Para tuberías sin costura, se permite realizar inspecciones externas y pruebas hidráulicas con aislamiento aplicado; al mismo tiempo, las uniones soldadas y las conexiones bridadas no deben estar aisladas y ser accesibles para su inspección.

148. Las pruebas hidráulicas de las tuberías pueden realizarse únicamente después de finalizar todos los trabajos de soldadura, incluido el tratamiento térmico, así como después de la instalación y fijación final de soportes y suspensiones.

149. Las pruebas hidráulicas de las tuberías ensambladas deberían realizarse con una presión de prueba igual a 1,25 de la presión de trabajo. Los recipientes que forman parte integral de la tubería se prueban con la misma presión que las tuberías.

150. Para las tuberías de alimentación, se considera presión de trabajo la presión que pueden desarrollar las bombas de alimentación con las válvulas cerradas.

151. La presión de prueba durante las pruebas hidráulicas de tuberías debe mantenerse durante 5 minutos, después de lo cual la presión debe reducirse a la presión de trabajo. A la presión de funcionamiento, se inspecciona la tubería y se golpean las soldaduras con un martillo que no pesa más de 1,5 kg.

Los resultados de la prueba hidráulica se consideran satisfactorios si durante la prueba no hubo caída de presión en el manómetro; soldaduras, tuberías, cuerpos de válvulas, etc. no mostraron signos de rotura, fugas o empañamiento.

152. Una prueba hidráulica durante el control de calidad de la junta soldada de conexión de una tubería de vapor o una tubería de suministro con una tubería principal en funcionamiento, si solo hay una válvula de cierre entre ellas, preparada para soldar, se puede reemplazar por transiluminación de esta junta. con rayos X o rayos gamma.

153. Las pruebas hidráulicas de las tuberías deberían realizarse a una temperatura ambiente positiva. A temperatura ambiente negativa, se permite sustituir la prueba hidráulica por una presión de prueba neumática igual que en la prueba hidráulica.

Se deben tomar precauciones en las pruebas neumáticas.

Está prohibido taponar la tubería bajo presión durante una prueba neumática.

154. La inspección interna de las tuberías de suministro con conexiones bridadas, con el objetivo de comprobar el estado de su superficie interna, se realiza de forma selectiva, en los lugares más susceptibles a la corrosión (sección de la tubería de suministro entre la válvula principal y la válvula de retención, callejones sin salida, accesorios, etc.) separando conexiones de brida y examinar la superficie interior con una lámpara y un espejo. En cada inspección interna de las tuberías de suministro, la administración deberá revisar los accesorios y sujetadores.

Las tuberías de suministro soldadas que no tienen conexiones bridadas deben verificarse perforando las tuberías en secciones separadas según las indicaciones de la persona que realizó la inspección, escaneo de rayos gamma, pruebas ultrasónicas, etc.

Supervisión y mantenimiento de ductos.

160. La administración de la empresa propietaria del oleoducto está obligada a mantener el oleoducto de acuerdo con los requisitos de estas Reglas, garantizando la seguridad del mantenimiento y la confiabilidad de su operación.

161. Para supervisar el estado de la tubería y la seguridad de su mantenimiento, la dirección de la empresa debe nombrar, por orden de la empresa, una persona responsable con las calificaciones técnicas y la experiencia práctica adecuadas. El pasaporte del oleoducto debe contener el apellido, nombre y patronímico del responsable y su firma.

162. El mantenimiento de las tuberías debe confiarse a personas formadas en el programa técnico mínimo y que conozcan el trazado de las tuberías. Los conocimientos del personal de servicio deben ser verificados por la administración de la empresa.

163. La puesta en funcionamiento y el mantenimiento del oleoducto deben realizarse de acuerdo con las instrucciones aprobadas por la dirección de la empresa.

164. En las salas de calderas y otras instalaciones con tuberías, los diagramas de tuberías en colores condicionales y las instrucciones para el inicio y mantenimiento de las tuberías deben colocarse en un lugar visible. Las válvulas de cierre y de compuerta deben estar marcadas con flechas claramente visibles que indiquen el sentido de rotación del volante del dispositivo de bloqueo (hacia el cierre "3", hacia la apertura "O") y el sentido del movimiento del medio.

165. Para prevenir accidentes relacionados con la penetración de gas combustible en canales y cámaras de redes de calefacción, así como para eliminar accidentes con el personal, es necesario:

a) en secciones gaseosas de redes de calefacción, garantizar la posibilidad de ventilación de canales y cámaras;

b) antes de entrar en cámaras y canales donde puedan aparecer gases, ventilarlos;

c) evitar las celdas para producir al menos dos personas;

d) cuando opere redes de gas peligrosas, utilice únicamente fuentes de luz seguras para iluminar las celdas;

e) si es necesario, ingresar urgentemente a la cámara, antes de que se le extraiga el gas, cada descensor debe ponerse una máscara antigás tipo manguera, uno de los extremos de la cual debe sacarse; Está prohibido el uso de máscaras antigás filtrantes.

166. Para evitar accidentes en las tuberías de vapor que funcionan a temperaturas de 450°C y superiores, debido a deformaciones residuales derivadas de la fluencia del metal de las tuberías, así como a la inestabilidad estructural, el propietario de la tubería de vapor está obligado a establecer cuidadosos y Monitoreo sistemático del crecimiento de deformaciones residuales y cambios en la estructura metálica.

Las observaciones, medidas de control y cortes deberán realizarse de acuerdo con las instrucciones del Ministerio de Centrales Eléctricas para el seguimiento de fluencia y cambios estructurales en el metal de tuberías de vapor y sobrecalentadores.

articulos populares

norma técnica

SOCIEDAD ANÓNIMA ABIERTA DE RUSIA

ENERGÍA Y ELECTRIFICACIÓN "UES DE RUSIA"

La Guía Modelo (en adelante, la Guía) para la operación de tuberías de vapor y agua caliente de centrales termoeléctricas contiene requisitos técnicos y organizativos destinados a garantizar la operación segura y eficiente de las tuberías de centrales térmicas.

El manual está destinado a organizaciones que realizan operación, mantenimiento, ajuste y reparación de equipos de centrales térmicas.

1 área de uso

1.1. Las Directrices se aplican a las tuberías principales (código OKP 31 1311, 31 1312) de centrales térmicas, incluidas las tuberías de categoría I y II de acuerdo con la clasificación siguiente.

tabla 1

1.2. La dirección establece el procedimiento, normas e indicadores técnicos para organizar el funcionamiento eficiente de los equipos de las centrales térmicas garantizando su confiabilidad y seguridad.

1.3. El manual define la base metodológica, así como los requisitos técnicos y organizativos mínimos necesarios para el desarrollo de instrucciones de producción para equipos específicos de centrales térmicas.

2.3. GPZ: Válvula principal de vapor.

2.4. GI: Prueba hidráulica.

2.5. Yo: Instrucción.

2.6. IPU: Dispositivo de seguridad por impulsos.

2.13. PZK: Válvula de cierre de seguridad;

2.14. PC: Válvula de seguridad.

2.15. FILA: Unidad de reducción-enfriamiento.

2.16. RD: Documento guía.

2.17. Rostekhnadzor: Servicio Federal de Supervisión Ecológica, Tecnológica y Nuclear.

2.18. RTM: Material técnico orientador.

2.19. CO: Estándar organizacional.

2.20. CPM: un compendio de materiales de orientación.

2.21. TI: Instrucción típica.

2.22. R: Guía de modelos.

2.23. CTE: Central térmica.

2.24. C: Circulares.

2.25. d y: Diámetro nominal.

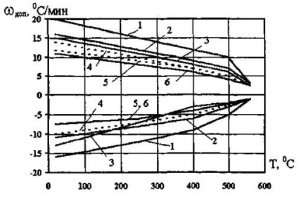

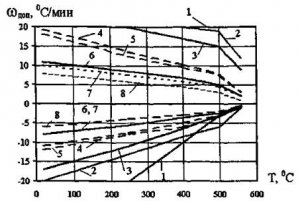

2.26. w agregar: Tasa de calentamiento permitida de la tubería.

3. Organización de la operación de oleoductos.

3.1. La dirección de la organización propietaria que opera el oleoducto es responsable de la operación segura del oleoducto, del control de su operación, de la puntualidad y calidad de la auditoría y reparación, así como de acordar con el autor del proyecto los cambios en el oleoducto. y su documentación del proyecto.

La dirección de la organización propietaria debe garantizar el mantenimiento del oleoducto en buen estado y condiciones seguras para su operación.

A estos efectos, el propietario deberá:

Designar a una persona responsable del buen estado y operación segura de las tuberías entre los trabajadores técnicos y de ingeniería que hayan pasado la prueba de conocimientos en la forma prescrita;

Proporcionar a los trabajadores técnicos y de ingeniería documentación, normas y directrices reglamentarias y técnicas vigentes para la operación segura de tuberías;

Asignar el número requerido de personal de mantenimiento, capacitado y certificado para el derecho de mantenimiento de ductos;

Desarrollar y aprobar instrucciones para el personal de mantenimiento de tuberías;

Establecer un procedimiento en el que el personal encargado de las tareas de mantenimiento de las tuberías supervise cuidadosamente los equipos que se le confían mediante inspecciones, comprobaciones del correcto funcionamiento de válvulas, instrumentación y dispositivos de seguridad; debería llevarse un registro operativo para registrar los resultados de las inspecciones y controles;

Establecer un procedimiento y asegurar la frecuencia de verificación del conocimiento del personal de dirección e ingeniería de las reglas, normas e instrucciones de seguridad;

Organizar pruebas periódicas del conocimiento del personal de las instrucciones;

Asegurar el estricto cumplimiento de las normas establecidas por parte de los trabajadores técnicos y de ingeniería, y de las instrucciones del personal de mantenimiento.

3.2. La responsabilidad del buen estado y funcionamiento seguro de las tuberías recae en el gerente designado por orden de la empresa, a quien está directamente subordinado el personal que presta servicio a las tuberías.

3.3. El responsable del buen estado y operación segura de las tuberías está obligado a:

Permitir que sólo personal capacitado y certificado dé servicio a las tuberías;

Notificar oportunamente a la comisión de pruebas de conocimientos periódicas y extraordinarias sobre las próximas pruebas y garantizar la asistencia del personal a las pruebas de conocimientos;

Proporcionar al personal de mantenimiento instrucciones de producción;

Asegurar que el personal de servicio se someta a exámenes médicos periódicos;

Asegurar el mantenimiento y almacenamiento de la documentación técnica para la operación y reparación de tuberías (pasaporte, registros operativos y de reparación, registro de controles de manómetros, etc.);

Todos los días laborables, consultar las entradas en el diario de turnos y firmarlo;

Emitir una orden por escrito para la puesta en funcionamiento de las tuberías después de verificar su disponibilidad para la operación y organizar su mantenimiento;

Dotar a cada tubería puesta en funcionamiento de las placas e inscripciones previstas en los párrafos. 7,5;

Permitir la operación de tuberías que cumplan con los requisitos de seguridad industrial;

Organizar la preparación oportuna para los estudios técnicos de las tuberías registradas en Rostechnadzor y participar en los estudios;

Realizar inspecciones técnicas de tuberías;

Realizar una inspección externa de las tuberías (durante la operación), al menos una vez al año;

Asegurar la retirada de tuberías para reparación de acuerdo con el cronograma de reparación;

Participar en encuestas realizadas por los órganos territoriales de Rostekhnadzor y cumplir con las instrucciones emitidas sobre la base de los resultados de las encuestas;

Realizar sesiones informativas y simulacros de emergencia con el personal que presta servicio a las tuberías;

Establecer el procedimiento para la aceptación y entrega de turnos del personal de mantenimiento de ductos;

Asegurar la eliminación de fallas o defectos identificados durante el examen técnico o diagnóstico antes de la puesta en operación de la tubería.

3.4. Podrán ser admitidos al mantenimiento de tuberías las personas que hayan sido capacitadas según un programa acordado de acuerdo con el procedimiento establecido, que tengan un certificado del derecho de mantenimiento de tuberías y que conozcan las instrucciones para su operación.

3.5. La capacitación del personal involucrado en la operación del oleoducto debe organizarse de acuerdo con.

3.6. El tipo de formación más importante para el personal operativo es la formación en respuesta a emergencias. El personal operativo del TPP deberá participar en simulacros de respuesta a emergencias al menos una vez al trimestre.

3.7. Para tuberías y accesorios, la organización de diseño establece la vida útil estimada. Esta información debe reflejarse en la documentación de diseño e incluirse en el pasaporte de la tubería. La operación de tuberías que hayan cumplido su vida útil designada o estimada se permite previa obtención del permiso en la forma prescrita.

4. Disposición de las tuberías

Una tubería es un conjunto de piezas y dispositivos diseñados para transportar un medio de proceso. Incluye tramos rectos, tramos curvos, elementos perfilados (te, adaptadores de un diámetro a otro, compensadores), dispositivos y accesorios para diversos fines, así como líneas tecnológicas auxiliares para llenado, vaciado, calentamiento y extracción de aire.

La tubería también incluye un sistema de protección contra incendios, que garantiza la preservación del recorrido especificado de la tubería y sus movimientos previstos durante la instalación y operación, aislamiento térmico, así como medios de control y protección.

Los medios de control y protección instalados en las tuberías deben garantizar el funcionamiento confiable y seguro no solo de la tubería en sí, sino también de los equipos tecnológicos conectados a ella.

4.1. Tubería

4.1.1. Las tuberías se caracterizan por las dimensiones principales: diámetro interior o exterior, espesor de pared, radio de curvatura de las secciones curvas. Además se debe especificar el material y estándar para los mismos ( especificaciones) para fabricación y pase condicional ( d v), que es aproximadamente igual al diámetro interno de la tubería, expresado en milímetros.

La documentación técnica para pasajes condicionales no indica unidades de medida. De acuerdo con GOST 28338-89, los diámetros nominales de las tuberías con un diámetro interior de 10 a 25 mm son múltiplos de 5; de 40 a 80 mm múltiples - 10; 100 a 375 son múltiplos de 25; de 400 a 1400 mm son múltiplos de 100. Como excepción se utilizan los agujeros nominales 32 y 450.

La elección de las dimensiones principales de las tuberías (el diámetro interior y el espesor de la pared) está determinada por los cálculos de resistencia y diseño de la tubería. El espesor de pared de las tuberías y sus partes debe determinarse mediante el cálculo de la resistencia en función de los parámetros de diseño, las propiedades de corrosión y erosión del medio transportado de acuerdo con las NTD vigentes y en relación con la gama actual de tuberías. Al elegir el espesor de pared de tuberías y partes de tuberías, se deben tener en cuenta las características de su tecnología de fabricación. La integridad de los cálculos debe cumplir con los requisitos.

4.1.2. La posibilidad de cambiar la presión o temperatura de funcionamiento de la tubería en las condiciones de funcionamiento, o el tamaño de sus elementos, debe justificarse mediante los resultados de los cálculos de verificación de resistencia, las capacidades de los dispositivos de seguridad instalados y las automáticas térmicas, y acordarse con un diseñador especializado. organización.

4.1.3 Las tuberías deben estar marcadas con la designación del fabricante, sello del departamento de control técnico, calidad del acero, número de lote, así como certificados que acrediten el tamaño, la calidad, la composición del metal y sus propiedades de la tubería de acuerdo con los requisitos reglamentarios. documentos.

En ausencia de marcado o información incompleta sobre las tuberías especificadas en los certificados, la organización que realiza la instalación o reparación de la tubería debe organizar las pruebas necesarias (control de tuberías) con los resultados registrados en los protocolos y (o) conclusiones de organizaciones especializadas. .

4.1.4. La calidad del montaje de la tubería y los requisitos para sus uniones soldadas están regulados en.

4.2. Tendido de tuberías

4.2.1. La configuración de la conexión de elementos de tubería en una sola estructura debe proporcionar:

Cumplimiento de las condiciones de resistencia de cada elemento de la tubería bajo la influencia de la presión interna, su propio peso, la masa del medio transportado y las reacciones de los elementos de soporte;

Cumplimiento de las condiciones para la resistencia del metal de los elementos de la tubería bajo la influencia de fuerzas que se desarrollan durante el calentamiento y expansión de las secciones de la tubería (que garantizan las condiciones para la autocompensación de las expansiones de temperatura);

Eliminación sin obstáculos de condensado, agua y aire;

Calentamiento y enfriamiento controlados de la tubería;

Exclusión de restricciones no diseñadas sobre la expansión térmica de secciones de tuberías cubiertas con aislamiento térmico desde el lado de estructuras de edificios, plataformas de servicio y otras tuberías;

Facilidad de instalación, mantenimiento, control y reparación de todos sus elementos.

4.2.2. El tendido de tramos de tubería debe realizarse con la pendiente de la tubería con respecto a la horizontal (pendiente) prevista por el proyecto para que el movimiento espontáneo de condensado o agua se dirija a las unidades de evacuación (accesorios de línea de drenaje).

4.2.3. De acuerdo con el valor de la pendiente durante el calentamiento, enfriamiento o vaciado, debe ser de al menos 4 mm por 1 metro de longitud de tubería.

Para tuberías de vapor, la pendiente especificada debe mantenerse hasta una temperatura correspondiente a la saturación a la presión de trabajo del medio. Las pendientes iniciales de instalación y los estados fríos de los tramos horizontales de la tubería deberán determinarse mediante cálculos de diseño e indicarse en su documentación.

4.2.4. La dirección de las pendientes debe coincidir con la dirección del movimiento del medio de trabajo. En el caso del movimiento de elevación del medio de trabajo a través de la tubería de vapor, se permite la dirección opuesta de los flujos de vapor y condensado.

4.2.5. No se permite la presencia de áreas no drenadas (“bolsas de condensado”) en las tuberías. Si se identifican dichas secciones en la tubería, se deben tomar medidas para eliminarlas u organizar puntos de drenaje adicionales.

4.3. Accesorios de tuberia

El término "accesorios para tuberías" refleja un conjunto de dispositivos técnicos, cuyo objetivo principal es:

En la desconexión de tuberías de otras tuberías o equipos conectados a ellas (válvulas de cierre);

En la regulación de los parámetros del medio transportado: caudal, presión, temperatura (válvulas de control);

En la protección de tuberías o equipos conectados a ellas contra daños (accesorios de protección o dispositivos de seguridad).

Los requisitos para los accesorios de las tuberías TPP se establecen en.

Según el método de conexión a la tubería, los accesorios se dividen en bridados y con extremos cortados para soldar. Según el método de control: manual, electrificado con control local y electrificado con control remoto.

4.3.1. Los accesorios para tuberías se seleccionan de acuerdo con la presión y temperatura más altas posibles, el paso condicional, así como de acuerdo con las propiedades físicas y químicas del medio transportado.

4.3.2. Para garantizar la posibilidad de regular la velocidad de calentamiento de tuberías críticas, así como para reducir la caída de presión en los cuerpos de trabajo de las válvulas de cierre o control, como regla general, se deben instalar derivaciones (líneas de derivación) paralelas a ellas, equipadas con válvulas de cierre y una válvula instaladas en serie a lo largo del flujo del medio. También es posible instalar dos válvulas en serie, una de las cuales (la primera a lo largo del medio) se utiliza como válvula de cierre y la segunda como válvula de control.

El área de flujo de las derivaciones debe determinarse al diseñar la tubería. El tendido de líneas de derivación debe garantizar que no exista posibilidad de acumulación de condensado en ellas durante el funcionamiento de la tubería.

4.3.3. Racores con diámetro nominal ( d y) mayor o igual a 50 deberá contar con pasaporte del fabricante, el cual deberá contener la información completa contenida en las especificaciones técnicas para la fabricación de los elementos críticos: su cuerpo, tapa, eje, contraventana y tornillería.

4.3.4. Los accesorios deben diseñarse para ser resistentes, teniendo en cuenta las cargas máximas permitidas de las tuberías. Está prohibido utilizar accesorios como soporte de la tubería.

4.3.5. Los cuerpos de trabajo de las válvulas eléctricas de cierre, cierre y control y control diseñados para funcionar con agua y vapor no deben cambiar de posición en caso de un corte de energía.

4.3.6. Los accesorios de acuerdo con deben estar claramente marcados en el cuerpo, en los que debe indicarse:

Nombre o marca registrada del fabricante;

Pase condicional;

Presión y temperatura condicional o de trabajo del medio;

Grado de acero;

Dirección del flujo del medio transportado (para determinados diseños de válvulas).

4.3.7. Las válvulas de cierre deben garantizar, en estado cerrado, que no haya flujo de medio a través de ellas (es decir, densidad), así como un mínimo resistencia hidráulica para el medio transportado en estado abierto. Ambos indicadores para válvulas de cierre están normalizados. Las válvulas de cierre deben diseñarse para que la caída de presión sea total a través del elemento de cierre.

4.3.8. La apertura o cierre incompleto de las válvulas de cierre provoca la estrangulación del medio transportado y un desgaste erosivo acelerado de las superficies de trabajo de la válvula. En condiciones de funcionamiento de la tubería, las válvulas de cierre deben estar completamente abiertas o cerradas. Está prohibido el uso de válvulas de cierre como válvulas de control.

4.3.9. La fuerza de presión de las superficies de trabajo de la compuerta de la válvula depende de la temperatura del husillo. Por lo tanto, cuando la tubería pasa de un estado térmico a otro, se debe corregir la fuerza de presión. En particular, para válvulas con accionamiento eléctrico, en las que la corriente de corte del motor de accionamiento (en las posiciones "abierta" y "cerrada") se establece en el estado frío de la tubería, es aconsejable corregir este indicador para el estado operativo de la tubería.

4.3.10. Las válvulas de control están diseñadas para cambiar suavemente los parámetros del medio transportado durante el funcionamiento de la tubería (presión, flujo y temperatura). Las válvulas de control incluyen: válvulas de control y mariposa, válvulas.

4.3.11. Las condiciones de uso y características de las válvulas de control deben cumplir con los datos de su pasaporte. No se permite el uso de válvulas de control fuera del alcance especificado en los datos del pasaporte.

4.3.12. Si hay una flecha en el cuerpo de la válvula que indica la dirección del flujo del medio transportado, entonces la instalación de la válvula a lo largo del flujo debe realizarse de acuerdo con la dirección de esta flecha.

4.3.13. La válvula deberá estar equipada con un actuador eléctrico con control local y/o remoto, en los casos en que:

Los esfuerzos manuales para controlar las válvulas son grandes;

Esto es requerido por la velocidad de las operaciones tecnológicas;

El mantenimiento de las válvulas es difícil o supone un peligro para el personal de mantenimiento.