1. Koji su cjevovodi obuhvaćeni "Pravilima"?

Odgovor: Primjenjuju se na cjevovode koji transportiraju vodenu paru s tlakom većim od 0,07 MPa (0,7 kgf / cm 2) ili vruću vodu s temperaturom iznad 115 0 C.

Odgovor: Četiri (stol).

Odgovor: (stol).

4. Koja organizacija daje dopuštenje za odstupanje od "Pravila"?

Odgovor: Moguća odstupanja od Pravila kupac mora dogovoriti s Rosgortekhnadzorom prije sklapanja ugovora. Kopija odobrenja mora biti priložena putovnici plinovoda.

5. Koji se radni parametri okoliša uzimaju za određivanje kategorija TP i GW?

Odgovor: tlak i temperaturu.

6. Kako se provodi istraživanje nesreća i nesreća u vezi s radom cjevovoda?

Odgovor: Istrage nesreća i nesreća u vezi s radom cjevovoda treba provoditi u skladu s "Pravilnikom o istraživanju i evidentiranju nesreća na radu" i "Uputama za tehničko ispitivanje i evidentiranje nesreća koje nisu rezultirale nesrećama na radu". poduzeća i postrojenja pod kontrolom Rosgortekhnadzora".

7. Koja tijela trebaju obavijestiti organizaciju u kojoj se dogodila nesreća, fatalna ili skupna nesreća povezana s održavanjem cjevovoda?

Odgovor: O svakoj nesreći i svakoj nesreći povezanoj s održavanjem ili nesreći cjevovoda u radu, registriranoj u tijelima državnog promatomnadzora, uprava poduzeća vlasnika dužna je odmah obavijestiti lokalno tijelo državnog promatomnadzora.

8. Što organizacija treba osigurati prije dolaska predstavnika Gosgortekhnadzora Rusije radi istrage?

Odgovor:

9. Kolikom broju duljina cjevovoda pripada kategorija cjevovoda određena na njegovom ulazu?

Odgovor: Kategorija cjevovoda, određena radnim parametrima medija na njegovom ulazu (ako na njemu nema uređaja koji mijenjaju te parametre), odnosi se na cijeli cjevovod, bez obzira na njegovu duljinu, i mora biti naznačena u projektnoj dokumentaciji. .

11. U kojim slučajevima je vlasnik plinovoda dužan odmah obavijestiti tijelo Rostekhnadzor o nesreći povezanoj s održavanjem cjevovoda u radu?

Odgovor: O svakoj nesreći i o svakoj ozbiljnoj ili fatalnoj nesreći u vezi s održavanjem ili nesrećom cjevovoda u radu, registriranim u državnom promatomnadzoru.

12. Što je uprava dužna učiniti u slučaju nesreće na plinovodu prije dolaska predstavnika Rosgortekhnadzora u poduzeće?

Odgovor: Prije dolaska predstavnika Gosgortekhnadzora Rusije radi istraživanja okolnosti i uzroka nesreće ili nesreće, uprava poduzeća dužna je osigurati sigurnost cjelokupne situacije nesreće (nesreće), ako to ne ugrožava živote ljudi i ne uzrokuje daljnji razvoj nesreće.

13. U kojim slučajevima je vlasnik plinovoda dužan osigurati sigurnost cjelokupne situacije nesreće (nesreće)?

Odgovor: Prije dolaska predstavnika Gosgortekhnadzora Rusije radi istraživanja okolnosti i uzroka nesreće ili nesreće, uprava poduzeća dužna je osigurati sigurnost cjelokupne situacije nesreće (nesreće), ako to ne ugrožava živote ljudi i ne uzrokuje daljnji razvoj nesreće.

14. S kim se usklađuju izmjene u projektu, čija potreba može nastati tijekom izrade, popravka i rada cjevovoda?

Odgovor: Sve promjene u projektu, čija potreba može nastati tijekom proizvodnje, ugradnje, popravka i rada cjevovoda, moraju se dogovoriti s organizacijom koja je izradila projekt.

15. Na kojim cjevovodima su dopušteni navojni spojevi?

Odgovor: Navojni priključci dopušteni su za spajanje armatura od lijevanog željeza na cjevovode kategorije IV s nazivnim provrtom ne većim od 100 mm.

16. Koje cjevovode treba obložiti toplinskom izolacijom?

Odgovor: Svi elementi cjevovoda s temperaturom vanjska površina zidovi iznad 55 0 C, koji se nalaze na mjestima dostupnim za održavanje osoblja, moraju biti prekriveni toplinskom izolacijom, čija temperatura vanjske površine ne smije biti veća od 55 0 C.

17. Na koje cjevovode, na mjestima zavarenih spojeva, treba ugraditi odvojive izolacijske dijelove?

Odgovor: Na cjevovodima kategorije I moraju se ugraditi uklonjivi izolacijski dijelovi na mjestima zavarenih spojeva i točaka mjerenja puzanja metala.

18. Namjena toplinske izolacije TP i GW?

Odgovor: Toplinska izolacija TP i GV je dizajnirana za sigurnost rada tijekom održavanja cjevovoda.

19. Za koje cjevovode nije dopušteno zavarivanje fitinga, odvodne cijevi, izbočine i druge dijelove u zavarenim spojevima i koljenima cijevi?

Odgovor: Zabranjeno je zavarivanje armatura, odvodnih cijevi, izbočina i drugih dijelova u zavare i koljena cjevovoda svih kategorija.

20. Za koje cjevovode je dopušteno koristiti zavarena sektorska koljena?

Odgovor: Zavarene sektorske lukove dopušteno je koristiti za cjevovode kategorije III i IV.

21. U kojim cjevovodima su dopušteni preklopni zavari?

Odgovor: Preklopljeni zavareni spojevi dopušteni su za obloge armaturnih otvora u cjevovodima kategorije III i IV.

22. U sučeonim zavarenim spojevima elemenata s različitim debljinama stijenke treba osigurati gladak prijelaz s većeg na manji presjek. Kut nagiba prijelaznih ploha ne smije prelaziti?

Odgovor: Kut nagiba prijelaznih površina ne smije biti veći od 15 0 .

23. Podzemno polaganje cjevovoda 1. kategorije dopušteno je u jednom kanalu zajedno s drugima tehnološki cjevovodi?

Odgovor: Ne.

24. Pri polaganju cjevovoda u poluprohodnim tunelima (kolektorima) svijetla visina mora biti najmanje: .... ?

Odgovor: Ne manje od 1,5 m.

25. Pri polaganju cjevovoda u poluprolazne tunele (kolektore) širina prolaza između izoliranih cjevovoda mora biti najmanje: ...?

Odgovor: Ne manje od 0,6 m.

26. Pri polaganju cjevovoda u prolazne tunele (kolektore) svijetla visina mora biti najmanje: .... ?

Odgovor: Ne manje od 2,0 m.

27. Kako se kompenzira toplinsko istezanje za TC i HW?

Odgovor: Samokompenzacijom ili ugradnjom kompenzatora.

28. Koji kompenzatori se ne smiju koristiti u TS i HW?

Odgovor: Upotreba kompenzatora brtvene kutije od lijevanog željeza nije dopuštena za TS i HW.

29. Kod polaganja cjevovoda u prolazne tunele (kolektore) širina prolaza između izoliranih cjevovoda mora biti najmanje: ...?

Odgovor: Ne manje od 0,7 m.

30. Kako su smješteni ulazni otvori u prolaznim kanalima?

Odgovor: Prolazni kanali moraju imati pristupne otvore s ljestvama ili nosačima. Razmak između grotla ne smije biti veći od 300 m, au slučaju zajedničke ugradnje s drugim cjevovodima - ne više od 50 m. Šahtovi se postavljaju na svim krajnjim točkama slijepih ulica, na skretanju trase i na čvorovima ugradnje ventila .

31. Koji je nagib dopušten za cjevovode toplinske mreže?

Odgovor: Ne manje od 0,002

32. Koliki nagib trebaju imati vodoravni dijelovi cjevovoda?

Odgovor: Ne manje od 0,004

33. Koliko otvora trebaju imati kamere za servisiranje podzemnih cjevovoda?

Odgovor: Najmanje dva otvora s ljestvama ili nosačima.

34. Koji parovodi trebaju biti opremljeni indikatorima kretanja za kontrolu širenja parovoda i praćenje ispravnosti rada ovjesnog sustava?

Odgovor: Na cjevovodima za paru unutarnjeg promjera 150 mm ili više i temperature pare od 300 0 C ili više.

35. Koji uređaji trebaju biti opremljeni donjim dijelovima dijela cjevovoda za isključivanje ventilima?

Odgovor: Odvodi, (Odvodni priključci opremljeni sa zaporni ventili, za pražnjenje cjevovoda.)

36. Koji uređaji i zašto trebaju biti u gornjim dijelovima cjevovoda?

Odgovor: Ventilacijski otvori za uklanjanje zraka.

37. Koji uređaji trebaju biti opremljeni svim dijelovima cjevovoda, odspojeni uređajima za zatvaranje za njihovo grijanje i pročišćavanje?

Odgovor: Moraju biti opremljeni premosnicama, kao i na krajnjim točkama spojem s ventilom.

38. Tko određuje položaj i dizajn drenažnih uređaja?

Odgovor: projektantska organizacija.

39. Koji parovodi zahtijevaju kontinuirani odvod kondenzata?

Odgovor: Obavezno za cjevovode zasićene pare i za slijepe krajeve cjevovoda pregrijane pare, za toplinske mreže, bez obzira na stanje pare.

40. Imenovanje sigurnosnih uređaja.

Odgovor: Dizajniran da spriječi nadpritisak cjevovoda, tlak ne smije premašiti proračunski tlak za više od 10%.

41. Za koji višak tlaka iznad izračunatog treba izračunati i prilagoditi sigurnosne uređaje na projektirani tlak do 0,5 MPa (5 kgf / cm 2)?

Odgovor: Tlak ne smije premašiti projektirani tlak za više od 10%, ne više od 0,05 MPa (0,5 kgf / cm 2).

42. Smije li se medij uzimati iz ogranka na kojem je ugrađen sigurnosni uređaj?

Odgovor: Ne.

43. Koja bi klasa točnosti mjerača tlaka trebala biti pri radnom tlaku do 2,5 MPa (25 kgf / cm 2)?

Odgovor: Ne niže od 2,5

44. Koja bi klasa točnosti mjerača tlaka trebala biti pri radnom tlaku većem od 2,5 MPa (25 kgf / cm 2) do 14 MPa (140 kgf / cm 2)?

Odgovor: Ne manje od 1,5

45. Koja bi klasa točnosti mjerača tlaka trebala biti pri radnom tlaku većem od 14 MPa (140 kgf / cm 2)?

Odgovor: Ne manje od 1,0

46. Kako se odabire skala manometra?

Odgovor: Skala manometra bira se pod uvjetom da se pri radnom tlaku kazaljka manometra nalazi u drugoj trećini ljestvice.

47. Nazivni promjer kućišta manometra postavljenih na visini do 2 m od razine mjesta promatranja manometra treba biti: ...?

Odgovor: Ne manje od 100 mm.

48. Nazivni promjer kućišta manometra postavljenih na visini od 2 m do 3 m od razine mjesta promatranja manometra treba biti: ...?

Odgovor: Ne manje od 150 mm.

49. Nazivni promjer kućišta manometra postavljenih na visini od 3 m do 5 m od razine mjesta promatranja manometra treba biti: ...?

Odgovor: Ne manje od 250 mm.

50. Nazivni promjer kućišta manometra postavljenih na visini većoj od 5 m treba biti: ...?

Odgovor: Ne manje od 250 mm, smanjeni mjerač tlaka instaliran je kao rezerva.

51. Gdje je crvena crta koja označava dopušteni tlak na manometru?

Odgovor: Na skali manometra.

52. Koje uređaje treba i smije ugraditi ispred manometra?

Odgovor: Trosmjerni ventil ili sličan uređaj za pročišćavanje, provjeru i zatvaranje manometra.

53. Koliko položaja ima 3-smjerni ventil?

Odgovor: 5 odredbi.

54. Koji uređaj treba postaviti ispred manometra za mjerenje tlaka pare?

Odgovor: Sifonska cijev, promjera najmanje 10 mm.

55. Koliki treba biti promjer sifonske cijevi postavljene ispred manometra za mjerenje tlaka pare?

Odgovor: Ne manje od 10 mm.

56. Koji su podaci navedeni u oznaci armature?

Odgovor: 1. Naziv ili zaštitni znak proizvođača.

2. Uvjetni prolaz.

3. Uvjetni tlak i temperatura medija.

5. Vrsta čelika.

57. U koje svrhe su zasuni na TP i GW opremljeni zaobilaznim vodovima (premosnicama)?

Odgovor: Kako bi se olakšalo otvaranje zasuna i ventila, kao i za zagrijavanje cjevovoda za paru.

58. Koje armature treba isporučiti s putovnicom utvrđenog obrasca?

Odgovor: Armature s uvjetnim prolazom od 50 mm i više.

59. U kojim slučajevima je dopušteno ugraditi armature čiji su dijelovi tijela izrađeni od bronce i mjedi?

Odgovor: Na temperaturi ne višoj od 250 0 S.

60. U kojem smjeru se kreće ručni kotač pri otvaranju i zatvaranju ventila?

Odgovor: Otvaranje ventila mora se izvršiti pomicanjem ručnog kotača u smjeru suprotnom od kazaljke na satu, zatvaranjem - u smjeru kazaljke na satu.

61. Imenovanje ventila na cjevovodima.

Odgovor: Za periodično preklapanje parovoda.

62. Što treba imati cjevovod čiji je proračunski tlak niži od tlaka izvora koji ga opskrbljuje?

Odgovor: Cjevovod čiji je proračunski tlak niži od tlaka izvora koji ga napaja mora imati redukcijski uređaj s manometrom i sigurnosnim ventilom koji se ugrađuju na strani nižeg tlaka.

63. Koji uređaji trebaju imati automatsku regulaciju tlaka?

Odgovor: Automatska regulacija tlaka mora imati uređaje za smanjenje tlaka.

64. Namjena redukcijskog rashladnog uređaja?

Odgovor: Namijenjeni su za automatsku regulaciju tlaka i temperature.

65. Smije li se koristiti elektrozavarene cijevi s uzdužnim i spiralnim šavom za TP i GV?

Odgovor: Da, pod uvjetom da se radiološki pregled ili ultrazvučno ispitivanje zavara provodi po cijeloj dužini.

66. Za koliko se postotaka mogu razlikovati koeficijenti linearnog rastezanja spojnih elemenata i prirubnica?

Odgovor: Ne smije prelaziti 10%, više od 10% dopušteno je u slučajevima opravdanim proračunom čvrstoće, kao i ako projektirana temperatura spojnice ne prelazi 50 0 C.

67. Jesu li za izradu spojnih elemenata i prirubnica dopušteni čelici s različitim koeficijentima linearnog rastezanja?

Odgovor: DA - dopušteno je u slučajevima opravdanim proračunom čvrstoće, kao i ako projektirana temperatura spojnog elementa ne prelazi 50 0 C.

68. Koja organizacija razvija tehnologiju po kojoj se izrađuju cjevovodi i njihovi elementi?

Odgovor:

69. Koja organizacija razvija tehnologiju za popravak cjevovoda i njihovih elemenata?

Odgovor: Proizvođač (projektna organizacija).

70. Koja organizacija razvija tehnologiju za ugradnju cjevovoda i njihovih elemenata?

Odgovor: Proizvođač ili specijalizirana organizacija za ugradnju ili popravak prije početka relevantnih radova.

71. Koje tehnologije zavarivanja treba koristiti pri izradi, montaži i popravku toplinskih podstanica i tople vode?

Odgovor: Preklapanje, stražnjica, u Biku, susjedno, u kutu, stepenasto, u kosini.

72. Koje metode su nerazorne metode ispitivanja materijala i zavarenih spojeva?

Odgovor: Vizualna i mjerna, radiografska, ultrazvučna, radioskopska, magnetsko čestična, steeloskopija, ispitivanje tvrdoće, hidrauličko ispitivanje.

73. Koja je širina površine šava i područja osnovnog materijala uz nju koja se moraju očistiti od onečišćenja? Prije vizualnog pregleda?

Odgovor: Širina ne manja od 20 mm (u oba smjera).

Odgovor: Svi cjevovodi.

75. Koja je minimalna vrijednost ispitnog tlaka pri hidrauličkom ispitivanju cjevovoda, njihovih blokova i pojedinih elemenata?

Odgovor: R pr \u003d 1,25 R slave, ali ne manje od 0,2 MPa (2 kgf / cm 2).

76. Koja je najveća vrijednost ispitnog tlaka pri hidrauličkom ispitivanju cjevovoda, njihovih blokova i pojedinih elemenata?

Odgovor: Prema uputama, Instalirano izračunom u skladu s Normama NGO.

77. Koja temperatura vode treba biti tijekom hidrauličkog ispitivanja cjevovoda?

Odgovor: Ne niže od +5 0 S i ne više od + 40 0 S.

78. Koji medij se može koristiti za povećanje tlaka tijekom hidrauličkog ispitivanja cjevovoda?

Odgovor: Voda.

79. Pri kojoj temperaturi okoline treba provoditi hidrauličko ispitivanje cjevovoda?

Odgovor: Na pozitivnoj temperaturi okoline.

80. Koliko dugo cjevovod i njegovi elementi izdržavaju ispitni tlak tijekom hidrauličkog ispitivanja?

Odgovor: Najmanje 10 min.

81. Koliko se mjerača tlaka koristi za kontrolu tlaka tijekom hidrauličkog ispitivanja?

Odgovor: Dva istog tipa s istom klasom točnosti, granicom mjerenja i vrijednošću podjele.

82. Za koji se cjevovod i njegove elemente smatra da su zadovoljili hidrauličko ispitivanje?

Odgovor: Ako se ne otkrije: 1) Propuštanje, znojenje u zavarenim spojevima i u osnovnom metalu. 2) vidljive zaostale deformacije. 3) Pukotine i znakovi puknuća.

83. Koliko je puta dopušteno ispravljati nedostatke u istom dijelu zavarenog spoja, pod uvjetom da je spoj prerezan duž zavara s uklanjanjem zavara i zone utjecaja topline?

Odgovor: Ne više od tri puta.

84. Koji cjevovodi podliježu registraciji kod Rosgortekhnadzor?

Odgovor: Cjevovodi 1. kategorije s uvjetnim prolazom većim od 70 mm, kao i cjevovodi 2. i 3. kategorije s uvjetnim prolazom većim od 100 mm, podliježu registraciji u tijelima Rosgortekhnadzora prije puštanja u rad.

85. U kojim slučajevima TP i GV podliježu preregistraciji?

Odgovor: TP i GV podliježu ponovnoj registraciji prije puštanja u rad kada se cjevovod prenese na drugog vlasnika.

86. Koje dokumente treba dostaviti tijelu Rosgortekhnadzora prilikom registracije plinovoda?

Odgovor: 1. Putovnica plinovoda.

2. Izvršna shema cjevovoda na kojoj je naznačeno:

a) promjere, debljine cijevi, duljinu cjevovoda;

b) Položaj nosača, kompenzatora, vješalica, armatura, ventilacijskih otvora i drenažnih uređaja;

c) zavarene spojeve s naznačenim udaljenostima između njih i od njih do bunara i pretplatničkih ulaza;

d) mjesto pokazivača za kontrolu toplinskih pomaka, uređaja za mjerenje puzanja.

3. Potvrda o proizvodnji elemenata cjevovoda.

4. Potvrda o ugradnji cjevovoda.

5. Potvrda o prihvaćanju cjevovoda od strane vlasnika od instalacijske organizacije.

6. Putovnice i druga dokumentacija za posude koje su sastavni dio cjevovoda.

87. Kojim tehničkim pregledima cjevovodi trebaju biti podvrgnuti prije puštanja u rad i tijekom rada?

Odgovor: Vanjski i unutarnji pregledi i hidraulička ispitivanja.

88. Koje tehničke preglede i koje cjevovode provodi osoba odgovorna za ispravnost i siguran rad?

Odgovor:

89. Koliko često vanjski pregled cjevovoda koji ne podliježu registraciji u tijelima Rosgortekhnadzora provodi osoba odgovorna za dobro stanje i siguran rad?

Odgovor: 1. Vanjski pregled cjevovoda svih kategorija - najmanje jednom godišnje.

2. Vanjski pregled i hidrauličko ispitivanje cjevovoda koji ne podliježu registraciji u tijelima Rosgortekhnadzora - prije puštanja u rad nakon ugradnje, popravka povezanog sa zavarivanjem, kao i prilikom pokretanja cjevovoda nakon što su bili u stanju konzervacije za više od dvije godine.

3. Unutarnji pregled svih cjevovoda - najmanje jednom u četiri godine.

90. Nakon koliko godina mirovanja TP i GW prije puštanja u rad, provodi se vanjski pregled i hidroispitivanje?

Odgovor: Nakon što je bio u stanju konzervacije više od dvije godine.

91. Koje vrste tehničkog pregleda iu kojim uvjetima trebaju biti podvrgnuti cjevovodi registrirani u tijelima Rosgortekhnadzora od strane stručnjaka organizacije koja ima dozvolu Rosgortekhnadzora za ispitivanje, industrijska sigurnost?

Odgovor:

92. Koliko često vanjski pregled cjevovoda registriranih u tijelima Rosgortekhnadzora provodi stručnjak organizacije koja ima dozvolu Rosgortekhnadzora za ekspertizu industrijske sigurnosti?

Odgovor: 1. Vanjski pregled i hidrauličko ispitivanje - prije puštanja u rad novopostavljenog cjevovoda.

2. Vanjski ispit - najmanje jednom u tri godine.

3. Vanjski pregled i hidraulička ispitivanja - nakon popravka vezanih uz zavarivanje, te kada se cjevovod pusti u rad nakon što je bio u stanju konzervacije više od dvije godine.

93. Prisutnost koje službene osobe je obavezna prilikom tehničkog pregleda?

Odgovor: Osoba odgovorna za dobro stanje i siguran rad.

94. U kojem dokumentu treba evidentirati rezultate tehničkog pregleda?

Odgovor: U putovnici plinovoda.

95. Tko izdaje dozvolu za rad cjevovoda koji nisu registrirani u tijelima Rosgortekhnadzor?

Odgovor:

96. Tko izdaje dozvolu za rad cjevovoda registriranih u tijelima Rosgortekhnadzor?

Odgovor:: Osoba odgovorna za dobro stanje i siguran rad cjevovoda.

97. Koji se podaci upisuju u posebne pločice za svaki cjevovod nakon njegove registracije?

Odgovor: 1. Matični broj; 2. Dopušteni tlak;

3. Srednja temperatura; 4. Datum (mjesec i godina) sljedećeg vanjskog i unutarnjeg pregleda (za opskrbne cjevovode).

98. Tko smije servisirati TP i GW?

Odgovor: Servisirati TP i GW smiju osobe ne mlađe od 18 godina, osposobljene prema programu, posjeduju certifikat za pravo održavanja cjevovoda i poznaju proizvodne upute.

99. Koliko često treba provjeravati znanje osoblja na cjevovodu?

Odgovor: Najmanje jednom svakih 12 mjeseci, kao i pri prelasku iz jednog poduzeća u drugo.

100. Kada servisno osoblje treba provjeriti ispravnost mjerača tlaka i sigurnosnih ventila za cjevovode s radnim tlakom do 1,4 MPa (14 kgf / cm 2)?

Odgovor: Najmanje jednom u smjeni.

101. Kada servisno osoblje treba provjeriti ispravnost mjerača tlaka i sigurnosnih ventila za cjevovode s radnim tlakom većim od 1,4 MPa (14 kgf / cm 2) do 4,0 MPa (40 kgf / cm 2)?

Odgovor: Najmanje 1 puta dnevno.

102. U kojim uvjetima servisno osoblje treba provjeriti ispravnost mjerača tlaka i sigurnosnih ventila za cjevovode s radnim tlakom većim od 4,0 MPa (40 kgf / cm 2)?

Odgovor: Na vrijeme, postavljena uputom odobren na propisani način.

103. Koliko često treba provjeravati manometre na način propisan Državnim standardom?

Odgovor: Najmanje jednom u 12 mjeseci.

104. Koliko često treba vršiti dodatnu provjeru manometara od strane njegovog kontrolnog vlasnika?

Odgovor: : Najmanje jednom u 6 mjeseci.

105. Kako servisno osoblje provjerava ispravnost mjerača tlaka tijekom rada?

Odgovor: Proizvedeno pomoću trosmjernog ventila s nultim slijetanjem.

106. Kako izvršiti dodatnu provjeru manometra u nedostatku kontrolnog manometra?

Odgovor: U nedostatku kontrolnog manometra dopuštena je provjera manometra ispitanim radnim manometrom koji ima istu ljestvicu i razred točnosti s ispitivanim manometrom.

107. U kojim slučajevima nije dopuštena uporaba mjerača tlaka?

Odgovor: 1. Na manometru nema pečata ili žiga s oznakom o ovjeri;

2. Razdoblje provjere je isteklo;

3. Strelica manometra, kada je isključena, ne vraća se na nultu oznaku ljestvice za iznos veći od polovice dopuštene pogreške za ovaj manometar;

4. Staklo je razbijeno ili je došlo do drugog oštećenja manometra, što može utjecati na ispravnost njegovih očitanja.

108. Prema kojem dokumentu treba izvršiti popravak cjevovoda?

Odgovor: Odijevanje - prijem.

109. Što je potrebno učiniti prije početka radova na sanaciji cjevovoda?

Odgovor: Isključite parovod s ventilima, ispustite kondenzat, po potrebi postavite čepove.

110. Koje natpise treba staviti na glavne vodove cjevovoda?

Odgovor: Broj linije i strelica koja pokazuje smjer strujanja radnog medija.

111. Koje natpise treba staviti na odvojke u blizini autocesta?

Odgovor: Broj linije, broj jedinice i strelica koja pokazuje smjer strujanja radnog fluida.

112. Koje natpise treba staviti na grane u blizini jedinica?

Odgovor: Broj autoceste i strelica koja pokazuje smjer kretanja radnog medija.

113. Koje natpise treba staviti na ventil, zasun i pogon na njih?

Odgovor: 1. Broj ili simbol zaporno ili regulacijsko tijelo, koje odgovara radnim dijagramima i uputama.

2. Indikator smjera vrtnje u smjeru zatvaranja i u smjeru otvaranja.

114. Na kojim mjestima su natpisi napravljeni na ventilima, zasunima i pogonima na njih kada se ručni kotač nalazi u blizini tijela ventila (ventila)?

Odgovor: Na tijelu ili izolaciji ventila (ventila) ili na pričvršćenoj ploči.

115. Identifikacijske boje i znakovi upozorenja cjevovoda (GOST 14202)?

Odgovor: Voda je zelena; para - crvena; zrak je plav; gorivi i negorivi plinovi - žuta; kiseline - narančasta; lužine - ljubičaste; zapaljive i nezapaljive tekućine - smeđe; druge tvari - sive ili crne.

Pitanja za provjeru znanja osoblja o predmetu:

„Pravila za projektiranje i siguran rad brodova koji plove pod

(Odobrio Gosgortekhnadzor SSSR-a 1. veljače 1957.)

I. Opće odredbe

1. Ovim se Pravilnikom utvrđuju zahtjevi za uređenje, proizvodnju, ugradnju, održavanje i certificiranje stacionarnih cjevovoda i cjevovoda mobilnih elektrana za transport vodene pare s tlakom većim od 2 atm ili vruće vode s temperaturom većom od 120 °. Posude uključene u cjevovodni sustav (kolektori, rashladnici vode i sl.) moraju udovoljavati zahtjevima Pravila za projektiranje i siguran rad posuda pod tlakom.

2. Ovaj se Pravilnik ne odnosi na: a) cjevovode položene na parne lokomotive i željeznička vozila, pomorska i riječna plovila i druge plutajuće objekte; b) privremeni cjevovodi s vijekom trajanja do jedne godine; c) cjevovodi I. kategorije vanjskog promjera manjeg od 51 mm i cjevovodi ostalih kategorija vanjskog promjera manjeg od 76 mm; d) cjevovodi koji se nalaze unutar parnog kotla - do ventila na kotlu; e) odvodni, odvodni i ispušni cjevovodi.

3. Svi cjevovodi koji podliježu ovim Pravilima podijeljeni su u četiri kategorije.

U nedostatku kombinacije parametara pri određivanju kategorije cjevovoda, treba se voditi srednjim parametrom ovog cjevovoda (temperatura ili tlak), zahtijevajući njegovu dodjelu najvišoj kategoriji.

II. Materijali za cjevovode

4. Cijevi, priključci, prirubnice, spojni elementi i drugi materijali koji se koriste za proizvodnju, ugradnju i popravak cjevovoda moraju ispunjavati zahtjeve ovih Pravila, GOST-a i Specifikacija.

5. Kvalitetu upotrijebljenih materijala i njihove karakteristike mora potvrditi dobavljač materijala odgovarajućim certifikatima ili putovnicama.

Materijali koji nemaju putovnice i certifikate mogu se koristiti samo nakon što su ispitani u skladu s GOST, TU i ovim Pravilima.

6. Korištenje za izradu cjevovoda materijala koji nisu predviđeni ovim Pravilima, kao i korištenje u nekim slučajevima materijala s radnim parametrima koji prelaze granice utvrđene za njih ovim Pravilima, mora biti dogovoreno na propisani način. s Gosgortekhnadzorom SSSR-a ili relevantnim tijelima nadzora kotlova po pripadnosti.

III. Konstruktivni zahtjevi za cjevovode

Opći zahtjevi

36. Organizacija koja je izradila projekt cjevovoda odgovorna je za izbor sheme cjevovoda, za jednostavnost i svrsishodnost dizajna, za točan izračun čvrstoće i kompenzaciju toplinskih istezanja, za izbor sustava polaganja, odvodnje, te također za projekt općenito i njegovu usklađenost sa zahtjevima ovih Pravila.

37. Sve promjene u projektu koje mogu nastati tijekom izrade ili ugradnje cjevovoda moraju biti dogovorene između organizacije koja je izradila projekt i organizacije koja je zahtijevala izmjenu projekta.

38. Proračun čvrstoće parovoda i Vruća voda treba provesti prema "Normama za proračun elemenata parnih kotlova za čvrstoću", koje je odobrio Gosgortekhnadzor SSSR-a.

39. Spajanje dijelova cjevovoda može se izvesti zavarivanjem i prirubnicama. Dopušteno je spajanje ventilacijskih otvora itd. pomoću navojnih spojeva.

40. Polumjer savijanja cijevi, kompenzatora, koljena i drugih sličnih elemenata cjevovoda mora biti najmanje sljedeće vrijednosti:

a) kod savijanja cijevi s prethodnim punjenjem pijeskom i zagrijavanjem - najmanje 3,5 vanjskih promjera cijevi;

b) kod savijanja cijevi na posebnom stroju bez brušenja, u hladnom stanju - najmanje 4 vanjska promjera cijevi;

c) kod savijanja cijevi s polu-valovitim naborima (s jedne strane) bez brušenja, uz zagrijavanje plinski plamenik- ne manje od 2,5 vanjskih promjera cijevi.

Polu-valoviti zavoji nisu dopušteni za cjevovode 1. kategorije;

d) za strmo savijena koljena izrađena vrućim izvlačenjem i štancanjem - ne manje od vanjskog promjera cijevi. Ugradnja strmo savijenih koljena dopuštena je na cjevovodima kategorije 2a, 3 i 4. Dopušteno je savijati cijevi radijusa manjeg od onih navedenih u stavcima. "a", "b" i "c", ako metoda savijanja jamči stanjivanje stijenke za najviše 15% debljine potrebne proračunom.

41. Ako na cjevovodima postoje zavoji, udaljenost od najbližeg poprečnog zavara do početka zaobljenja ne smije biti manja od vanjskog promjera cijevi i ne manja od 100 mm.

Kod ugradnje strmo zakrivljenih koljena (članak 40. stavak "g") dopušteno je mjesto zavara na početku zaobljenja.

Duljina ravnog dijela između zavara dvaju susjednih koljena ili strmo savijenih koljena, kao i između zavara kod zavarivanja umetaka, mora biti najmanje 200 mm za nazivni promjer cijevi od 150 mm i više, a najmanje 100 mm za nazivni promjer do 150 mm. Dopušteno je zavarivanje strmo savijenih koljena bez ravnog dijela između njih.

Za cjevovode kategorije 2. stavak “a”, 3. i 4., kada zbog konstrukcije cjevovoda i uvjeta ugradnje nije moguće postići minimalne polumjere savijanja cijevi navedene u čl. 40, kao i za cjevovode iste kategorije promjera većeg od 400 mm, dopušteno je koristiti koljena, koljena itd., zavarene iz zasebnih sektora od cijevi i čeličnog lima, a za cjevovode kategorija 3 i 4 , također je dopuštena proizvodnja zavarenih križeva, vilica i drugih okova.

Cijevi i limovi koji se koriste u izradi ove armature moraju odgovarati zahtjevima iz članaka 7. – 11. ovih Pravila.

42. Lijevani i kovani priključci i priključci od legiranog čelika, namijenjeni za zavarivanje u cjevovod, moraju imati tvornički zavarene dijelove cijevi duljine najmanje 100 mm s nazivnim promjerom cijevi do 150 mm i na najmanje 200 mm s nazivnim promjerom većim od 150 mm.

43. Dopušteno je zavarivanje fitinga na ravnim dijelovima cjevovoda s omjerom vanjskog promjera fitinga i vanjskog promjera cijevi jednakim do 1, kao i korištenje zavarenih čajeva iz cijevi s istim omjerom promjera. za sve kategorije cjevovoda.

Dizajn zavarenih T-ceva, kao i zavarivanje armatura u cjevovod, moraju biti predviđeni projektom i provjereni od strane projektantske organizacije proračunom čvrstoće.

44. U zavare cjevovoda nije dopušteno zavarivati armature, izbočine, drenažne cijevi i sl.

45. Armature treba postaviti na mjesta pogodna za održavanje i popravak. Ako je potrebno, potrebno je urediti stepenice i platforme.

46. Zasuni i zasuni koji zahtijevaju veliki napor za otvaranje moraju biti opremljeni premosnicama i mehaničkim ili električnim pogonima.

Polaganje cjevovoda

47. Udaljenost od vanjske površine izolirane cijevi do fiksnih elemenata (zidova, stupova, opreme itd.) Treba odabrati uzimajući u obzir mogući pomak cijevi od toplinskog istezanja, kao i uvjete ugradnje, popravka i održavanje, a ne smije biti manji od 25 mm.

48. Pri polaganju cjevovoda u prolaznim kanalima (tunelima) svijetla širina prolaza mora iznositi najmanje 500 mm, računajući od vanjske površine izolacije cijevi; visina prolaza mora biti najmanje 1800 mm. Na mjestima armature, širina kanala trebala bi biti dovoljna za njegovo praktično održavanje. U slučajevima polaganja nekoliko cjevovoda u prolazne kanale, njihovo međusobno postavljanje treba osigurati pogodan popravak i zamjenu pojedinih dijelova.

49. Komore neprohodnih kanala moraju biti dovoljno velike za opsluživanje kompenzatora, ventila i druge armature. Minimalna širina bočnih prolaza mora biti najmanje 500 mm. Visina komore mora biti najmanje 1800 mm.

50. Prolazni kanali moraju biti opremljeni grotlima. Razmak između grotla ne smije biti veći od 300 m. Na svakom grotlu unutar kanala treba postaviti ljestve ili nosače.

51. Zajedno s cjevovodima 2., 3. i 4. kategorije dopušteno je polagati i druge cjevovode (naftovodi, zrakovodi i dr.), osim cjevovoda s kemijski kaustičnim, otrovnim i zapaljivim hlapljivim tvarima.

Zabranjeno je zajedničko polaganje parovoda I. kategorije s produktovodima.

52. Kada podzemno polaganje cjevovode u prometnim zonama, dubinu polaganja od površine tla do vrha konstrukcije kanala treba uzeti najmanje 0,5 m.

53. Kada se koristi za prirodnu kompenzaciju skretanja cjevovoda tijekom polaganja bez kanala, potrebno je urediti neprohodne kanale na odgovarajućim dionicama trase (u blizini skretanja).

54. Komore za servisiranje podzemnih cjevovoda kategorije 1, 2 i 3 moraju imati najmanje dva otvora s ljestvama ili nosačima. U komorama cjevovoda s unutarnjom površinom do 2,5 m2, kao iu komorama cjevovoda 4. kategorije, dopušteno je jedno grotlo.

Prilikom ugradnje armature od lijevanog željeza ili kompenzatora od lijevanog željeza promjera većeg od 150 mm na cjevovode, komore za njihovo održavanje moraju biti opremljene s najmanje dva otvora, bez obzira na površinu komore.

55. Pri polaganju cjevovoda zračnim putem kroz ulice i kolnike, visina cjevovoda od razine tla do vanjske površine izolacije mora iznositi najmanje 4,5 m, osim u slučaju polaganja kroz željezničku prugu, kada je udaljenost od tla do vanjske površine izolacije minimalna. Glava tračnice do vanjske površine izolacije mora biti najmanje 6 m

56. U svim slučajevima kada je udaljenost od najniže točke izolacije cjevovoda do razine tla manja od 1,8 m, potrebno je urediti posebne prilaze i prijelazne stepenice za prolaz ljudi.

57. Horizontalne dionice parovoda moraju biti položene s nagibom od najmanje 0,001, s uređajem za odvodnju.

Kompenzacija toplinskih istezanja pri polaganju cjevovoda

58. Svaki dio cjevovoda između fiksnih nosača mora biti projektiran tako da kompenzira toplinska istezanja.

Kompenzacija toplinskih produljenja može se izvesti i samokompenzacijom i ugradnjom kompenzatora.

59. Dopuštena je uporaba sljedećih vrsta kompenzatora:

a) savijene cijevi u obliku slova U, lire itd. za sve pritiske i temperature medija;

b) za cjevovode kategorija 2, 3 i 4 dopušteno je koristiti dilatacijske spojeve u obliku slova U s koljenima zavarenim iz sektora, kao i sa strmo savijenim koljenima cijevi iste kvalitete kao i ravni dijelovi;

c) čelične uvodnice posebne izvedbe za tlakove do 16 atm;

d) leća - do pritiska od 7 atm;

e) žlijezde od lijevanog željeza.

60. Dilatacijske spojnice potrebno je tijekom ugradnje razvući za iznos koji je naveden u projektu.

61. Dilatacije u obliku slova U i lire moraju se ugrađivati u vodoravnom položaju. U nedostatku potrebnog prostora za takvu ugradnju, dopušteno je ugraditi dilatacijske spojeve u okomitom ili nagnutom položaju s petljom prema gore ili dolje, uz ugradnju odvodnih armatura.

62. Ugrađena armatura od lijevanog željeza mora se zaštititi od naprezanja na savijanje.

Učvršćivanje cjevovoda

63. Konstrukcije nosača i vješalica cjevovoda (osim stvarnih opruga) moraju biti projektirane za okomito opterećenje od težine cjevovoda napunjenog vodom i prekrivenog izolacijom, te, dodatno, za fiksne nosače za sile koje proizlaze iz toplinske deformacije. cjevovoda.

64. Nosači cjevovoda mogu se izračunati bez uzimanja u obzir težine vode. U tom slučaju treba predvidjeti korištenje posebnih sigurnosnih uređaja za rasterećenje nosača tijekom hidrauličkog ispitivanja.

65. Nepokretni oslonci moraju biti postavljeni na temelju uvjeta samokompenzacije cjevovoda i oslanjati se na sile koje se na njih prenose u najnepovoljnijem slučaju opterećenja.

Odvodi cjevovoda

66. Pražnjenje cjevovoda treba provoditi na najnižim točkama svakog dijela cjevovoda isključenim ventilima kroz odvodnu armaturu. Na najvišim točkama cjevovoda moraju se postaviti otvori za odzračivanje radi uklanjanja zraka.

67. Svi dijelovi parovoda koji se mogu zatvoriti zapornim uređajima, radi mogućnosti zagrijavanja i pročišćavanja, moraju na krajnjim točkama biti opremljeni nastavkom s ventilom, a pri tlaku većem od 22 at. , s priključkom i dva ventila u nizu - zatvaranje i upravljanje (odvod). Cjevovodi za paru za nazivni tlak od Ru 200 i više moraju imati armaturu sa zapornim ventilom, regulacijskim (ispusnim) ventilom i prigušnom pločicom za pranje smještenim u nizu. U slučajevima zagrijavanja dionice parovoda u oba smjera, potrebno je predvidjeti pročišćavanje s oba kraja dionice.

Uređaj drenaže treba osigurati mogućnost praćenja njihovog rada tijekom zagrijavanja cjevovoda.

68. Donje krajnje točke parovoda i donje točke njihovih zavoja moraju biti opremljene uređajem za pročišćavanje.

69. Položaj drenažnih točaka na vodoravnim dionicama parovoda, kao i projekt drenažnih uređaja cjevovoda, utvrđuje projektantska organizacija.

70. Kontinuirano uklanjanje kondenzata kroz odvajače pare ili druge uređaje obvezno je za vodove zasićene pare i za slijepe krajeve vodova pregrijane pare.

Za mreže grijanja, kontinuirano uklanjanje kondenzata, bez obzira na stanje pare, obvezno je na nižim točkama trase.

IV. Izrada i montaža cjevovoda

71. Izrada cjevovoda mora se izvoditi u potpunom skladu s projektom i ovim Pravilnikom. Odstupanja od projekta moraju se dogovoriti s projektantskom organizacijom koja je izradila projekt plinovoda.

72. Instalaterska organizacija je dužna provjeriti dostupnost atesta, žigova i oznaka za sve cijevi i druge materijale koji se koriste za izradu cjevovoda koji dolaze na mjesto ugradnje.

73. Zavareni spojevi cjevovoda moraju se nalaziti na udaljenosti od najmanje 50 mm od ruba nosača.

74. Zabranjeno je vršiti vruće savijanje cijevi od ugljičnog čelika na temperaturama ispod 700 ° i proizvoditi zagrijavanje iznad 1000 °, a od legiranog čelika - na temperaturama ispod 800 °. Potrebna je toplinska obrada cijevi od legure nakon savijanja.

75. Pokretni nosači i vješalice cjevovoda moraju se montirati uzimajući u obzir toplinsko rastezanje cjevovoda.

76. Stezaljke vješalica cjevovoda moraju biti pomaknute protiv okomitog položaja šipke za polovicu toplinskog rastezanja cjevovoda u smjeru suprotnom od njegova kretanja tijekom toplinskog istezanja.

77. Prilikom postavljanja na nosače i vješalice cjevovoda, opruge moraju biti zategnute prema uputama na crtežu. U trenutku postavljanja i hidrauličkog ispitivanja cjevovoda, opruge moraju biti rasterećene odstojnicima.

78. Kod ugradnje pogona na ventile cjevovoda treba predvidjeti: a) ručne kotačiće za ručno upravljanje otvaraju ventil u smjeru suprotnom od kazaljke na satu i zatvaraju ga u smjeru kazaljke na satu; b) utor u kojem se pomiče pokazivač otvora armature nije ograničavao njegovo kretanje u krajnjim položajima. Na skali indikatora, krajnji položaji otvora ventila moraju biti označeni neizbrisivim natpisima.

79. Hladni spoj cjevovoda, ako je to predviđeno projektom, može se izvesti tek nakon: a) konačnog učvršćivanja fiksnih nosača na krajevima dionice na kojima je potrebno izvesti hladni spoj; b) konačnu ugradnju svih nosača između navedenih fiksnih nosača; c) zavarivanje i toplinska obrada zavarenih spojeva (ako je potrebno) u području između fiksnih oslonaca.

V. Zavarivanje cjevovoda

Opći zahtjevi

80. U proizvodnji i ugradnji cjevovoda i njihovih elemenata dopušteno je koristiti sve industrijske metode zavarivanja koje osiguravaju kvalitetu zavarenih spojeva u skladu sa zahtjevima ovih Pravila.

Postupak zavarivanja i postupak kontrole, kao i načini i metode toplinske obrade zavarenih spojeva (ako je potrebno) trebaju biti utvrđeni odgovarajućim proizvodnim uputama koje je izradio proizvođač ili montažna organizacija.

81. Zavarivači koji su prošli ispitivanja u skladu s Pravilima za ispitivanje električnih zavarivača i plinskih zavarivača odobrenih od strane Gosgortekhnadzor SSSR-a smiju obavljati zavarivačke radove na proizvodnji i ugradnji cjevovoda.

Kontrola zavara

100. Organizacija kontrole zavarivanja mora osigurati sustavnu provjeru kvalitete zavarenih spojeva u skladu sa zahtjevima ovih Pravila, GOST i upute za proizvodnju.

101. Uz međuoperativnu kontrolu tijekom proizvodnje i ugradnje cjevovoda, kontrolu kvalitete zavarenih spojeva treba provoditi sljedećim metodama, u skladu s GOST 3242-54, 6996-54, 7512-55 i uputama Ministarstva graditeljstva elektrana za ultrazvučnu kontrolu kvalitete zavarenih spojeva cjevovoda elektrana: a) vanjski pregled svih zavarenih spojeva proizvoda; b) mehaničko ispitivanje uzoraka izrezanih iz kontrolnih ili zavarenih spojeva proizvoda; c) metalografske studije uzoraka izrezanih iz kontrolnih spojeva ili zavarenih spojeva proizvoda; d) ultrazvučna detekcija grešaka; e) prozirnost zavarenih spojeva proizvoda rendgenskim ili gama-zrakama; f) hidrauličko ispitivanje proizvoda.

102. Svaki zavareni spoj cjevovoda, izrađen u tvorničkim ili montažnim uvjetima, mora imati oznaku zavarivača.

Sve vrste kontrolnih ispitivanja podliježu odgovarajućoj dokumentaciji.

Vanjski pregled zavara

103. Vanjski pregled zavarenih spojeva provodi se radi utvrđivanja sljedećih vanjskih nedostataka: nedostatak prodora, ugib, opekline, nezavareni krateri, podrezivanja, pukotine u šavovima ili u zonama utjecaja topline, poroznost, pomicanje zavarenih elemenata, lom osi cijevi na mjestu zavara, te provjerava ispravnost oblika i dimenzija zavara i njihovu usklađenost s nacrtima, normama, specifikacijama ili standardima za zavareni proizvod.

104. Pregled zavarenih spojeva provodi se u skladu s GOST 3242-54 pomoću normalnih i posebnih mjernih alata.

Prije pregleda potrebno je zavar i susjednu površinu osnovnog metala u širini od najmanje 200 mm s obje strane zavara očistiti od troske i drugih nečistoća koje otežavaju pregled.

105. Ocjenjivanje kakvoće zavara vanjskim pregledom mora se provesti u skladu sa zahtjevima ovoga Pravilnika, specifikacijama ili proizvodnim uputama.

Mehanička ispitivanja zavarenih spojeva

106. Mehanička ispitivanja zavarenih spojeva provode se radi utvrđivanja njihove čvrstoće i duktilnosti.

107. Obvezne vrste mehaničkih ispitivanja su: a) vlačno ispitivanje; b) ispitivanje savijanjem; c) ispitivanje udarom.

Ispitivanje udarne čvrstoće obavezno je kod zavarivanja cjevovoda kategorije 1 i 2 "b" s debljinom stijenke zavarenih elemenata od 12 mm i više.

108. Za kontrolu kakvoće zavarenih spojeva cjevovoda i njegovih dijelova, istodobno sa zavarivanjem cjevovoda, svaki zavarivač je dužan zavariti kontrolne spojeve u količini od 1% za ugljične i niskolegirane čelike i 2% za austenitne. klase čelika od ukupnog broja spojeva iste vrste ili prirubnica cjevovoda koje je zavario, ali najmanje jedan kontrolni spoj.

Metalografske studije

122. Metalografsko ispitivanje ima za cilj kontrolu fizičkog kontinuiteta zavara, identificiranje pukotina, pora, šupljina, nedostataka proboja, uključaka troske, kao i utvrđivanje strukturnih karakteristika metala u glavnim zonama (prijelazne, toplinski pogođene). Metalografske studije su obvezne za cjevovode koji pripadaju kategoriji 1 i 2 "b".

Rentgenska i gamagrafska i ultrazvučna detekcija grešaka

129. Prijenos gama zrakama ili x-zrakama podložan je:

a) zavarene spojeve cjevovoda kategorije 1 i 2 "b" u količini od 5% od ukupnog broja proizvodnih spojeva koje zavari svaki zavarivač cijevi vanjskog promjera većeg od 108 mm, ali najmanje jedan spoj za svaki zavarivač;

b) sučeoni zavari armatura izrađenih prema čl. 43. ovih Pravila, za cjevovode kategorije 1 "c", "d" i 2. "b" vanjskog promjera većeg od 108 mm. U ovom slučaju, šavovi su podložni prozirnosti duž cijele duljine;

c) zavarivanje spojeva u cjevovode kategorije 1 "c", "d" i 2. "b" s vanjskim promjerom većim od 108 mm s omjerom njihovih vanjskih promjera većim od 0,6.

Umjesto transiluminacije zavarenih sučeonih spojeva cjevovoda izrađenih od ugljičnih i niskolegiranih čelika klase perlita, s debljinom stijenke od 15 mm ili više, dopušteno je ultrazvučno otkrivanje nedostataka.

130. Čeoni zavari se odbijaju ako se otkriju sljedeći nedostaci kada su prozirni rendgenskim ili gama zrakama:

a) pukotine bilo koje veličine i smjera;

b) nedostatak prodora duž poprečnog presjeka šava;

c) nedostatak proboja na vrhu šava u spojevima dostupnim za zavarivanje samo s jedne strane, bez obloge, s dubinom većom od 15% debljine stijenke, ako ne prelazi 20 mm, i više od 3 mm - s debljinom stijenke većom od 20 mm.

d) uključci troske ili ljuske prema gr. A i B GOST 7512-55 s dimenzijom dubine šava većom od 10% debljine stijenke, ako ne prelazi 20 mm i više od 3 mm s debljinom stijenke većom od 20 mm;

e) uključci troske smješteni u lancu ili punoj liniji duž šava, prema skupini B GOST 7512-55 ukupne duljine veće od 200 mm po 1 m šava;

f) plinske pore smještene u obliku kontinuirane mreže;

g) nakupljanje plinskih pora u odvojenim dijelovima šava prema skupini B GOST 7512-55 preko 5 kom. po 1 cm2 površine šava.

131. Kada se dobiju nezadovoljavajući rezultati transiluminacije, radi se translucencija dvostrukog broja fuga. Ako se tijekom dodatne transiluminacije otkriju neprihvatljivi nedostaci, tada su svi spojevi cjevovoda koje je zavario ovaj zavarivač prozirni.

Hidrauličko ispitivanje zavarenih elemenata cjevovoda

132. Hidrauličko ispitivanje zavarenih elemenata cjevovoda provodi se radi provjere čvrstoće i gustoće zavarenih spojeva.

133. Blok čvorovi cjevovoda i pojedinačni zavareni elementi moraju biti podvrgnuti hidrauličkom ispitivanju ispitnim tlakom:

a) blok jedinice parovoda i vrelovoda - 1,25 radni tlak;

b) zavareni elementi cjevovoda (kompenzatori, koljena i drugi priključci) - tlak u skladu s GOST 356-52.

Tehnički atest cjevovoda

143. Cjevovodi koji podliježu ovom Pravilniku prije puštanja u pogon i tijekom rada moraju biti podvrgnuti tehničkom pregledu: vanjskom pregledu i hidrauličkom ispitivanju.

Dovodni cjevovodi parnih kotlova elektrana, osim navedenih vrsta pregleda, moraju biti podvrgnuti unutarnjem pregledu tijekom rada.

144. Tehnički pregled cjevovoda mora izvršiti tehnička uprava poduzeća u sljedećim rokovima:

a) vanjski pregled cjevovoda svih kategorija - najmanje jednom godišnje;

b) vanjski pregled i hidrauličko ispitivanje cjevovoda koji ne podliježu registraciji - prije puštanja u pogon nakon ugradnje, nakon popravaka povezanih sa zavarivanjem spojeva, kao i kada se ti cjevovodi puštaju u rad nakon što su bili u stanju konzervacije više od dvije godine ;

c) interni pregled napojnih cjevovoda parnih kotlova elektrana koje ne podliježu registraciji - najmanje jednom u tri godine.

145. Registrirani cjevovodi, osim tehničkog pregleda koji provodi tehnička uprava, moraju biti podvrgnuti tehničkom pregledu od strane nadzornog inženjera (inspektora) u sljedećim rokovima:

a) vanjski pregled najmanje jednom u tri godine;

b) vanjski pregled i hidrauličko ispitivanje prije puštanja u rad novougrađenog cjevovoda;

c) vanjski pregled i hidrauličko ispitivanje nakon popravka povezanih sa zavarivanjem spojeva, kao i tijekom puštanja u rad cjevovoda nakon što je bio u stanju konzervacije duže od dvije godine;

d) unutarnji pregled dovodnih cjevovoda parnih kotlova elektrana, osim onih navedenih u čl. 144. p. "c", - najmanje jednom u tri godine.

146. Vanjski pregled cjevovoda položenih na otvoreni način ili u prolaznim kanalima može se obaviti bez skidanja izolacije.

Vanjski pregled cjevovoda kod polaganja u neprohodne kanale ili kod polaganja bez kanala provodi se otvaranjem tla pojedinih dionica i uklanjanjem izolacije najmanje svaka dva kilometra duljine cjevovoda.

Kontrolni inženjer (inspektor), ako sumnja u stanje stijenki ili varova cjevovoda, može zahtijevati djelomično ili potpuno uklanjanje izolacije.

147. Novopostavljeni cjevovodi podvrgavaju se vanjskom pregledu i hidrauličkom ispitivanju prije postavljanja izolacije. Za bešavne cijevi dopušteno je provoditi vanjski pregled i hidrauličko ispitivanje s primijenjenom izolacijom; u isto vrijeme, zavareni spojevi i prirubnički spojevi ne bi trebali biti izolirani i dostupni za pregled.

148. Hidrauličko ispitivanje cjevovoda može se provesti tek nakon završetka svih radova zavarivanja, uključujući toplinsku obradu, kao i nakon ugradnje i konačnog učvršćivanja nosača i ovjesa.

149. Hidrauličko ispitivanje montiranih cjevovoda treba provesti ispitnim tlakom jednakim 1,25 radnog tlaka. Posude koje su sastavni dio cjevovoda ispituju se istim tlakom kao i cjevovodi.

150. Za napojne cjevovode radni tlak se uzima kao tlak koji napojne pumpe mogu razviti sa zatvorenim ventilima.

151. Probni tlak tijekom hidrauličkog ispitivanja cjevovoda mora se održavati 5 minuta, nakon čega se tlak mora smanjiti na radni tlak. Pri radnom tlaku, cjevovod se pregledava, a zavari se lupkaju čekićem težine najviše 1,5 kg.

Rezultati hidrauličkog ispitivanja smatraju se zadovoljavajućim ako tijekom ispitivanja nije došlo do pada tlaka na manometru; varovi, cijevi, tijela ventila itd. nisu pokazivali znakove puknuća, curenja ili zamagljivanja.

152. Hidrauličko ispitivanje pri kontroli kvalitete spojnog zavarenog spoja parovoda ili dovodnog cjevovoda s radnim glavnim, ako između njih postoji samo jedan zaporni ventil, postavljen za zavarivanje, može se zamijeniti prosvjetljavanjem tog spoja. rendgenskim ili gama-zrakama.

153. Hidrauličko ispitivanje cjevovoda treba provoditi pri pozitivnoj temperaturi okoline. Pri negativnoj temperaturi okoline dopušteno je hidrauličko ispitivanje zamijeniti pneumatskim ispitnim tlakom istim kao kod hidrotestiranja.

Pri pneumatskom ispitivanju moraju se poduzeti mjere opreza.

Zabranjeno je lupanje cjevovoda pod pritiskom tijekom pneumatskog ispitivanja.

154. Unutarnji pregled dovodnih cjevovoda s prirubničkim spojevima, s ciljem provjere stanja njihove unutarnje površine, provodi se selektivno, na mjestima koja su najpodložnija koroziji (dio dovodnog cjevovoda između glavnog ventila i provjeriti ventil, slijepe ulice, armature itd.) odvajanjem prirubnički priključci te ispitivanje unutarnje površine lampom i ogledalom. Pri svakom unutarnjem pregledu opskrbnih cjevovoda, uprava treba revidirati armature i pričvrsne elemente.

Zavarene dovodne cjevovode koji nemaju prirubničke spojeve treba provjeriti bušenjem cijevi u odvojenim dijelovima prema uputama osobe koja je izvršila pregled, skeniranjem gama zraka, ultrazvučnim ispitivanjem itd.

Nadzor i održavanje cjevovoda

160. Uprava poduzeća u čijem je vlasništvu plinovod dužna je održavati plinovod u skladu sa zahtjevima ovih Pravila, osiguravajući sigurnost održavanja i pouzdanost njegova rada.

161. Za nadzor nad stanjem cjevovoda i sigurnosti njegova održavanja, uprava poduzeća mora imenovati, nalogom poduzeća, odgovornu osobu odgovarajuće tehničke osposobljenosti i praktičnog iskustva. Prezime, ime i patronim odgovorne osobe i njen potpis moraju biti sadržani u putovnici plinovoda.

162. Održavanje cjevovoda treba povjeriti osobama koje su osposobljene za minimalno tehnički program i poznaju raspored cjevovoda. Znanje servisnog osoblja mora provjeriti uprava poduzeća.

163. Puštanje cjevovoda u pogon i njegovo održavanje mora se provoditi prema uputama koje je odobrila uprava poduzeća.

164. U kotlovnicama i drugim prostorijama s cjevovodima na vidnom mjestu treba izvjesiti sheme cjevovoda u uvjetnim bojama i upute za pokretanje i održavanje cjevovoda. Zaporni ventili i zasuni moraju biti označeni jasno vidljivim strelicama koje pokazuju smjer vrtnje ručnog kotača uređaja za zaključavanje (prema zatvaranju "3", prema otvoru "O") i smjer kretanja medija.

165. Kako bi se spriječile nesreće povezane s prodorom zapaljivog plina u kanale i komore toplinske mreže, kao i radi otklanjanja nesreća s osobljem, potrebno je:

a) u plinskim dijelovima toplinskih mreža osigurati mogućnost ventilacije kanala i komora;

b) prije ulaska u komore i kanale u kojima se može pojaviti plin prozračiti ih;

c) zaobići ćelije kako bi se proizvele najmanje dvije osobe;

d) kada upravljate mrežama opasnim po plinu, koristite samo sigurne izvore svjetlosti za osvjetljavanje ćelija;

e) po potrebi hitno ući u komoru, prije nego što se iz nje ukloni plin, svaki spuštač mora staviti plinsku masku s crijevom, čiji se jedan kraj mora izvući van; Zabranjena je uporaba plinskih maski za filtriranje.

166. Kako bi se spriječile nezgode u parovodima koji rade na temperaturama od 450°C i više, zbog zaostalih deformacija koje proizlaze iz puzanja metala cijevi, kao i zbog konstrukcijske nestabilnosti, vlasnik parovoda dužan je uspostaviti brižljive i sustavno praćenje rasta zaostalih deformacija i promjena strukture metala.

Opažanja, kontrolna mjerenja i rezanja moraju se provoditi prema uputama Ministarstva elektrana za praćenje puzanja i strukturnih promjena u metalu parovoda i pregrijača.

Popularni članci

tehnički standard

RUSKO OTVORENO DIONIČKO DRUŠTVO

ENERGIJA I ELEKTRIFIKACIJA "UES RUSIJE"

Model Uputa (u daljnjem tekstu Uputa) za rad parovoda i vrelovoda TE sadrži tehničke i organizacijske zahtjeve koji imaju za cilj osigurati siguran i učinkovit rad cjevovoda termoenergetskih postrojenja.

Priručnik je namijenjen za korištenje organizacijama koje obavljaju rad, održavanje, podešavanje i popravak opreme termoelektrana.

1 područje upotrebe

1.1. Smjernice se odnose na glavne cjevovode (OKP šifra 31 1311, 31 1312) termoenergetskih postrojenja, uključujući cjevovode I. i II. kategorije prema niže navedenoj klasifikaciji.

stol 1

1.2. Uprava utvrđuje postupak, pravila i tehničke pokazatelje za organiziranje učinkovitog rada opreme termoenergetskih postrojenja uz osiguranje njezine pouzdanosti i sigurnosti.

1.3. Priručnik definira metodološke osnove, te minimalne potrebne tehničke i organizacijske uvjete za izradu proizvodnih uputa za pojedinu opremu termoenergetskih postrojenja.

2.3. GPZ: Glavni parni ventil.

2.4. GI: Hidraulički test.

2.5. I: Uputa.

2.6. IPU: Impulsni sigurnosni uređaj.

2.13. PZK: Sigurnosno zaporni ventil;

2.14. PC: Sigurnosni ventil.

2.15. RED: Redukcija-rashladna jedinica.

2.16. RD: Dokument sa smjernicama.

2.17. Rostekhnadzor: Savezna služba za ekološki, tehnološki i nuklearni nadzor.

2.18. RTM: Vodeći tehnički materijal.

2.19. CO: Organizacijski standard.

2.20. CPM: Zbornik materijala s uputama.

2.21. TI: Tipična uputa.

2.22. R: Vodič za modele.

2.23. TE: Termoelektrana.

2.24. C: Kružno.

2.25. d y: Nazivni promjer.

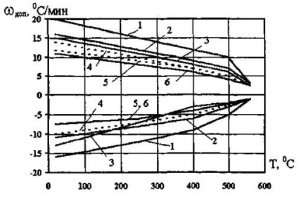

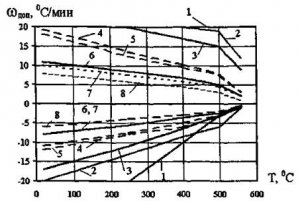

2.26. w dodati: Dopuštena brzina zagrijavanja cjevovoda.

3. Organizacija rada cjevovoda

3.1. Uprava vlasničke organizacije koja upravlja cjevovodom odgovorna je za siguran rad cjevovoda, nadzor nad njegovim radom, za pravodobnost i kvalitetu revizije i popravka, kao i za usuglašavanje s autorom projekta izmjena cjevovoda. i njegovu projektnu dokumentaciju.

Uprava vlasničke organizacije mora osigurati održavanje cjevovoda u ispravnom stanju i sigurne uvjete za njegov rad.

U tu svrhu vlasnik mora:

Imenovati osobu odgovornu za ispravnost i siguran rad cjevovoda iz reda inženjersko-tehničkih radnika koji su položili provjeru znanja na propisani način;

Osigurati inženjerskim i tehničkim radnicima važeću regulatornu i tehničku dokumentaciju, pravila i smjernice za siguran rad cjevovoda;

Dodijeliti potreban broj osoblja za održavanje, obučenog i certificiranog za pravo održavanja cjevovoda;

Razviti i odobriti upute za osoblje koje servisira cjevovode;

Uspostaviti takav postupak u kojem osoblje kojemu su povjerene dužnosti održavanja cjevovoda pažljivo nadzire opremu koja mu je povjerena pregledima, provjerama ispravnog rada ventila, instrumentacije i sigurnosnih uređaja; treba voditi operativni dnevnik za bilježenje rezultata inspekcija i provjera;

Uspostaviti postupak i osigurati učestalost provjere poznavanja pravila, normi i sigurnosnih uputa od strane rukovodnog i inženjerskog osoblja;

Organizirati periodičnu provjeru poznavanja uputa osoblja;

Osigurajte strogo poštivanje utvrđenih pravila od strane inženjerskih i tehničkih radnika i uputa od strane osoblja za održavanje.

3.2. Odgovornost za dobro stanje i siguran rad cjevovoda leži na upravitelju imenovanom nalogom poduzeća, kojemu je osoblje koje servisira cjevovode izravno podređeno.

3.3. Osoba odgovorna za ispravnost i siguran rad cjevovoda dužna je:

Dopustite samo obučenom i certificiranom osoblju da servisira cjevovode;

Pravodobno obavijestiti komisiju za periodičnu i izvanrednu provjeru znanja o predstojećim provjerama znanja i osigurati dolazak osoblja na provjeru znanja;

Osigurati proizvodne upute osoblju za održavanje;

Osigurati da servisno osoblje prolazi periodične medicinske preglede;

Osigurati održavanje i pohranu tehničke dokumentacije za rad i popravak cjevovoda (putovnica, radni i popravni dnevnici, dnevnik kontrolnih provjera mjerača tlaka itd.);

Svaki radni dan provjerite unose u dnevnik smjene i potpišite ga;

izdati pisani nalog za puštanje cjevovoda u rad nakon provjere spremnosti za rad i organiziranja njihovog održavanja;

Svaki cjevovod pušten u rad opremiti pločicama i natpisima predviđenim u stavcima. 7,5;

Omogućiti rad cjevovoda koji zadovoljavaju zahtjeve industrijske sigurnosti;

Organizirati pravovremenu pripremu za tehničke preglede cjevovoda registriranih pri Rostechnadzoru i sudjelovati u pregledima;

Obavljati tehnički pregled cjevovoda;

Provesti vanjski pregled cjevovoda (tijekom rada) - najmanje jednom godišnje;

Osigurati povlačenje cjevovoda na popravak u skladu s rasporedom popravaka;

Sudjelovati u istraživanjima koja provode teritorijalna tijela Rostekhnadzora i pridržavati se uputa izdanih na temelju rezultata istraživanja;

Provođenje brifinga i vježbi u hitnim slučajevima s osobljem koje servisira cjevovode;

Uspostaviti postupak prihvaćanja i predaje smjena od strane osoblja za održavanje cjevovoda;

Prije puštanja cjevovoda u rad osigurati otklanjanje grešaka ili nedostataka uočenih tijekom tehničkog pregleda ili dijagnostike.

3.4. Na održavanje cjevovoda mogu se primiti osobe koje su osposobljene prema programu dogovorenom na propisani način, koje imaju uvjerenje o pravu održavanja cjevovoda i poznaju upute za njihov rad.

3.5. Osposobljavanje osoblja uključenog u rad cjevovoda treba organizirati u skladu s.

3.6. Najvažnija vrsta obuke za operativno osoblje je obuka za hitne slučajeve. Pogonsko osoblje TE mora najmanje jednom tromjesečno sudjelovati u vježbama hitnog djelovanja.

3.7. Za cjevovode i armature projektantska organizacija utvrđuje procijenjeni vijek trajanja. Ove informacije trebale bi se odraziti u projektnoj dokumentaciji i uključiti u putovnicu plinovoda. Rad cjevovoda koji je odradio svoj namjenski ili predviđeni vijek trajanja dopušten je nakon dobivanja dozvole na propisani način.

4. Raspored cjevovoda

Cjevovod je skup dijelova i uređaja namijenjenih transportu procesnog medija. Uključuje ravne dijelove, zakrivljene dijelove, oblikovane elemente (trojke, adaptere s jednog promjera na drugi, kompenzatori), uređaje i armaturu za razne namjene, kao i pomoćne tehnološke vodove za punjenje, pražnjenje, zagrijavanje i uklanjanje zraka.

Cjevovod također uključuje protupožarni sustav, koji osigurava očuvanje zadane trase cjevovoda i njegovih projektiranih pomaka tijekom postavljanja i rada, toplinsku izolaciju, kao i opremu za upravljanje i zaštitu.

Sredstva za upravljanje i zaštitu postavljena na cjevovode moraju osigurati pouzdan i siguran rad ne samo samog cjevovoda, već i tehnološke opreme koja je na njega povezana.

4.1. Cijevi

4.1.1. Cijevi karakteriziraju glavne dimenzije: unutarnji ili vanjski promjer, debljina stijenke, radijus savijanja zakrivljenih dijelova. Osim toga, materijal i standard moraju biti navedeni za njih ( tehnički podaci) za proizvodnju i uvjetnu propusnicu ( d v), što je približno jednako unutarnjem promjeru cijevi, izraženom u milimetrima.

U tehničkoj dokumentaciji za uvjetne prolaze nisu navedene mjerne jedinice. U skladu s GOST 28338-89, nazivni promjeri cijevi s unutarnjim promjerom od 10 do 25 mm višestruki su od 5; od 40 do 80 mm višestruko - 10; 100 do 375 su višekratnici od 25; od 400 do 1400 mm višekratnici su 100. Iznimno se koriste nazivni provrti 32 i 450.

Izbor glavnih dimenzija cijevi - unutarnjeg promjera i debljine stijenke određen je proračunima čvrstoće i dizajna cjevovoda. Debljina stijenki cijevi i dijelova cjevovoda mora se odrediti proračunom čvrstoće ovisno o projektnim parametrima, korozijskim i erozijskim svojstvima transportiranog medija u skladu s važećim NTD iu odnosu na važeći raspon cijevi. Prilikom odabira debljine stijenke cijevi i dijelova cjevovoda treba uzeti u obzir značajke njihove proizvodne tehnologije. Cjelovitost izračuna mora ispunjavati zahtjeve.

4.1.2. Mogućnost promjene tlaka ili radne temperature cjevovoda u radnim uvjetima, odnosno veličina njegovih elemenata mora biti opravdana rezultatima proračuna provjere čvrstoće, mogućnostima ugrađenih sigurnosnih uređaja i toplinske automatike te usklađena sa stručnim projektom. organizacija.

4.1.3 Cijevi moraju biti označene oznakom proizvođača, žigom odjela za tehnički nadzor, vrstom čelika, brojem serije, kao i certifikatima koji potvrđuju veličinu cijevi, kvalitetu, sastav metala i njegova svojstva u skladu sa zahtjevima regulatornih dokumenata.

U nedostatku označavanja ili nepotpunih informacija o cijevima navedenim u certifikatima, organizacija koja provodi ugradnju ili popravak cjevovoda mora organizirati potrebna ispitivanja (kontrolu cijevi) s rezultatima zabilježenim u protokolima i (ili) zaključcima specijaliziranih organizacija .

4.1.4. Kvaliteta montaže cjevovoda i zahtjevi za njegove zavarene spojeve regulirani su u.

4.2. Polaganje cjevovoda

4.2.1. Konfiguracija spajanja cijevnih elemenata u jednu strukturu treba osigurati:

Ispunjavanje uvjeta čvrstoće za svaki element cjevovoda pod utjecajem unutarnjeg tlaka, vlastite težine, mase transportiranog medija i reakcije potpornih elemenata;

Ispunjavanje uvjeta za čvrstoću metala elemenata cjevovoda pod utjecajem sila koje se razvijaju tijekom zagrijavanja i širenja dijelova cjevovoda (osiguravanje uvjeta za samokompenzaciju temperaturnih ekspanzija);

Neometano uklanjanje kondenzata, vode i zraka;

Kontrolirano zagrijavanje i hlađenje cjevovoda;

Isključenje nedizajniranih ograničenja toplinskog širenja dijelova cjevovoda prekrivenih toplinskom izolacijom sa strane građevinskih konstrukcija, servisnih platformi i drugih cjevovoda;

Jednostavnost ugradnje, održavanja, kontrole i popravka svih njegovih elemenata.

4.2.2. Polaganje dionica cjevovoda mora se izvoditi s nagibom cijevi u odnosu na horizontalu (nagib) predviđenu projektom tako da se spontano kretanje kondenzata ili vode usmjeri prema odvodnim jedinicama (armaturama odvodnih vodova).

4.2.3. U skladu s vrijednošću nagiba tijekom grijanja, hlađenja ili pražnjenja, on mora biti najmanje 4 mm po 1 metru duljine cjevovoda.

Kod parovoda navedeni nagib mora se održavati do temperature koja odgovara zasićenju pri radnom tlaku medija. Početni nagibi ugradnje i hladno stanje vodoravnih dijelova cjevovoda moraju se odrediti projektnim proračunima i navesti u njegovoj dokumentaciji.

4.2.4. Smjer nagiba mora odgovarati smjeru kretanja radnog medija. U slučaju podiznog kretanja radnog medija kroz parovod dopušten je suprotan smjer strujanja pare i kondenzata.

4.2.5. Prisutnost nedreniranih područja ("vrećica kondenzata") na cjevovodima nije dopuštena. Ako su takvi dijelovi identificirani na cjevovodu, potrebno je poduzeti mjere za njihovo uklanjanje ili organiziranje dodatnih točaka odvodnje.

4.3. Priključci za cijevi

Pojam "cijevni pribor" - odražava skup tehničkih uređaja, čija je glavna svrha:

U odvajanju cjevovoda od drugih cjevovoda ili opreme pričvršćene na njega (zaporni ventili);

U regulaciji parametara transportiranog medija: protok, tlak, temperatura (regulacijski ventili);

U zaštiti cjevovoda ili opreme povezane s njima od oštećenja (zaštitne armature ili sigurnosni uređaji).

Zahtjevi za armature za cjevovode TE utvrđeni su u.

Prema načinu spajanja na cjevovod, armature se dijele na prirubnice i s krajevima odrezanim za zavarivanje. Prema načinu upravljanja - ručni, elektrificirani s lokalnim upravljanjem i elektrificirani s daljinskim upravljanjem.

4.3.1. Priključci za cjevovode biraju se prema najvećem mogućem tlaku i temperaturi, uvjetnom prolazu, kao i prema fizičkim i kemijskim svojstvima transportiranog medija.

4.3.2. Da bi se osigurala mogućnost reguliranja brzine zagrijavanja kritičnih cjevovoda, kao i da bi se smanjio pad tlaka na radnim tijelima zapornih ili regulacijskih ventila, u pravilu bi se paralelno s njim trebale postaviti premosnice (obilaznice), opremljene sa zapornim ventilima i ventilom ugrađenim u seriju duž protoka medija. Također je moguće ugraditi dva ventila u nizu, od kojih se jedan (prvi duž medija) koristi kao zaporni ventil, a drugi - regulacijski ventil.

Područje protoka obilaznica mora se odrediti prilikom projektiranja cjevovoda. Polaganje obilaznih vodova treba osigurati da ne postoji mogućnost nakupljanja kondenzata u njima tijekom rada cjevovoda.

4.3.3. Priključci s nominalnim provrtom ( d y) veći ili jednak 50 mora imati putovnicu proizvođača, koja mora sadržavati sve podatke sadržane u tehničkim specifikacijama za proizvodnju kritičnih elemenata: njegovo tijelo, poklopac, vreteno, zatvarač i pričvršćivači.

4.3.4. Armatura mora biti projektirana za čvrstoću, uzimajući u obzir najveća dopuštena opterećenja od cjevovoda. Zabranjeno je koristiti armaturu kao potporu cjevovoda.

4.3.5. Radna tijela zapornih, zapornih i regulacijskih i upravljačkih električnih ventila dizajniranih za rad na vodu i paru ne bi trebala mijenjati svoj položaj u slučaju nestanka struje.

4.3.6. Priključci u skladu s moraju biti jasno označeni na karoseriji, što mora označavati:

Naziv ili zaštitni znak proizvođača;

Uvjetna propusnica;

Uvjetni ili radni tlak i temperatura medija;

Vrsta čelika;

Smjer protoka transportiranog medija (za određene izvedbe ventila).

4.3.7. Zaporni ventili moraju osigurati, u zatvorenom stanju, da kroz njih nema protoka medija (tj. gustoće), kao i minimalni hidraulički otpor za transportirani medij u otvorenom stanju. Oba ova pokazatelja za zaporne ventile su normalizirana. Zaporni ventili moraju biti projektirani za puni pad tlaka na zapornom elementu.

4.3.8. Nepotpuno otvaranje ili zatvaranje zapornih ventila dovodi do prigušenja transportiranog medija i ubrzanog erozivnog trošenja radnih površina ventila. U radnom stanju cjevovoda, zaporni ventili moraju biti potpuno otvoreni ili zatvoreni. Zabranjena je uporaba zapornih ventila kao regulacijskih ventila.

4.3.9. Sila pritiskanja radnih površina vrata ventila ovisi o temperaturi vretena. Stoga, kada cjevovod prelazi iz jednog toplinskog stanja u drugo, mora se korigirati sila pritiska. Konkretno, za ventile s električnim pogonom, u kojima je struja isključenja pogonskog motora (u "otvorenom" i "zatvorenom" položaju) postavljena u hladnom stanju cjevovoda, preporučljivo je ispraviti ovaj pokazatelj za radno stanje cjevovoda.

4.3.10. Kontrolni ventili dizajnirani su za glatku promjenu parametara transportiranog medija tijekom rada cjevovoda (tlak, protok i temperatura). U upravljačke ventile spadaju: regulacijski i prigušni ventili, ventili.

4.3.11. Uvjeti uporabe i karakteristike regulacijskih ventila moraju biti u skladu s podacima o putovnici. Upotreba regulacijskih ventila izvan opsega navedenog u podacima putovnice nije dopuštena.

4.3.12. Ako na tijelu ventila postoji strelica koja pokazuje smjer protoka transportiranog medija, ugradnja ventila duž protoka mora biti izvedena u skladu sa smjerom ove strelice.

4.3.13. Ventil mora biti opremljen električnim pogonom s lokalnim i/ili daljinskim upravljanjem, u slučajevima kada:

Ručni napori za upravljanje ventilima su veliki;

To zahtijeva brzina tehnoloških operacija;

Održavanje ventila je teško ili povezano s opasnošću za osoblje za održavanje.

4.3.14. Armature moraju imati pločice s nazivima i brojevima koji odgovaraju brojevima na tehnološkim (radnim) dijagramima cjevovoda, kao i smjeru okretanja ručnog kotača u smjeru otvaranja "O" i zatvaranja "Z". Kontrolni ventili moraju biti opremljeni indikatorima stupnja otvaranja regulacijskog tijela, a ventili za zatvaranje - indikatorima "Otvoreno" i "Zatvoreno".

4.3.15. Sigurnosni uređaji i zaštitna oprema sastavni su dijelovi tehnološkog kompleksa koji osigurava sigurnost cjevovoda i opreme koja je na njih povezana. Sigurnosni uređaji moraju osigurati da tlak u cjevovodu i opremi koja je na njega povezana ne može porasti iznad utvrđene razine. Sigurnosni uređaji uključuju sigurnosne ventile, BROU (u načinu pokretanja i zaustavljanja), kao i povratne ventile.

4.3.16. Smještaj sigurnosnih uređaja i njihov sadržaj regulirani su zahtjevima. Postavljanje sigurnosnih uređaja i zaštitne opreme mora biti izvedeno prema uputama proizvođača.

4.3.17. Nije dopušteno uzorkovanje medija iz grane cijevi na kojoj je ugrađen sigurnosni uređaj. Sigurnosni ventili moraju imati ispusne cijevi koje štite osoblje od opeklina prilikom aktiviranja ventila. Ovi cjevovodi moraju biti zaštićeni od smrzavanja i opremljeni odvodnim vodovima (s preporučenim d y ne manje od 50). Ugradnja uređaja za zaključavanje na ovim odvodnim vodovima nije dopuštena. Također je zabranjeno postavljati zaporne naprave između sigurnosnih uređaja i zaštićenih cjevovoda, kao i iza samih sigurnosnih uređaja.

4.3.18. Konstrukcije teretnih ili opružnih sigurnosnih ventila trebaju osigurati mogućnost provjere ispravnosti ventila tijekom rada cjevovoda njihovim prisilnim otvaranjem. Ako je na cjevovod ugrađen elektromagnetski impulsni sigurnosni uređaj (IPD), on mora biti opremljen uređajem koji omogućuje prisilno otvaranje ventila daljinski s upravljačke ploče.

4.3.19. Sigurnosni ventili moraju biti projektirani i podešeni tako da tlak u štićenom elementu ne prelazi projektirani tlak za više od 10%.

4.3.20. Prekomjerni tlak s punim otvaranjem sigurnosnog ventila veći od 10% proračunske vrijednosti može se dopustiti samo ako je to predviđeno proračunom čvrstoće cjevovoda i opreme koja je na njega povezana.

4.3.21. Ako je dopušten rad cjevovoda pri sniženom tlaku, tada se podešavanje sigurnosnih uređaja mora provesti prema tom tlaku, a propusnost uređaja mora se provjeriti proračunom.

4.4. Odvodne cijevi i otvori za zrak

4.4.1. Drenažni vodovi moraju biti instalirani na svim niskim točkama u cjevovodu gdje se može nakupljati kondenzat ili zaostajati voda (za cjevovode napojne vode). Cjevovod treba isprazniti u posebnu tehnološku opremu (drenažne dilatore) s uređajima za povremeno ili kontinuirano odvođenje tekućine.

Zaporni ventili moraju biti instalirani na odvodnim vodovima, a pri tlaku iznad 2,2 MPa (22 kgf / cm 2) - dva sekvencijska ventila, od kojih se prvi mora koristiti kao zaporni ventil, drugi - kao kontrolni ventil .

Za kontrolu zagrijavanja cjevovoda i ispravnosti odvodnog voda, preporučljivo je ugraditi posebnu granu u atmosferu između zapornih i regulacijskih ventila, opremljenih ventilom (revizija).

Cjevovodi za paru za tlak od 20 MPa (200 kgf / cm 2) i više moraju biti opremljeni armaturama s uzastopno postavljenim zapornim i regulacijskim ventilima i prigušnom pločicom.

Upotrebljivost odvodnih vodova i njihovih priključaka uvelike određuje pouzdanost cjevovoda i njegovu trajnost.

4.4.2. U cjevovodima za transport vode, svrha odvodnih vodova je pražnjenje unutarnjeg volumena cjevovoda. Za cjevovode za transport pare namijenjeni su:

Za kontrolu prolaza pare kroz cjevovod (preko revizija);

Za pranje cjevovoda (kroz revizije - u odvodni lijevak);

Za pražnjenje kondenzata;

Za propuštanje pare tijekom zagrijavanja cjevovoda (pročišćavanje cjevovoda);

Za prolaz malih protoka pare za održavanje visoke temperature u slijepim krajevima cjevovoda.

U pravilu, odvodni vodovi koji se nalaze na najvećoj udaljenosti od točke dovoda pare u cjevovod trebaju kombinirati mogućnosti odvodnje cjevovoda i njegovog pročišćavanja.

4.4.3. Mjesta, područje protoka odvodnih vodova, njihova shema i smjer protoka uklonjenog medija određuju se tijekom projektiranja cjevovoda. Shema povezivanja odvodnih vodova iz cjevovoda s različitim tlakom na sabirne spremnike (odvodni ekspanderi) treba osigurati da ne postoji mogućnost blokiranja nekih protoka od strane drugih, kao i ulazak uklonjenog medija iz jednog cjevovoda u drugi.

4.4.4. Pri kombiniranju odvodnih vodova nekoliko cjevovoda ili odspojenih dijelova cjevovoda, na svakom od njih moraju biti instalirani zaporni ventili.

4.4.5. Dizajn i smještaj drenažnih dilatatora treba isključiti mogućnost nepotpune drenaže, kao i mogućnost povratka kondenzata u drenirane cjevovode.

4.4.6. Kako bi se izbjegli hidraulički udari, odvodne vodove treba polagati bez podiznih dijelova s nagibom prema sabirnim spremnicima.

4.4.7. Konfiguracija odvodnih vodova, kao i izvedba i smještaj njihovih potpornih elemenata, moraju osigurati uvjete za samonadoknadu toplinskog širenja. Osim toga, odvodni vodovi, njihov OPS i čvorovi prolaza kroz servisne platforme ne bi trebali ometati temperaturna kretanja glavnog cjevovoda.

4.4.8. Slijepi dijelovi cjevovoda za paru, kao i ogranci, koji, s različitim uključivanjem krugova tijekom rada opreme, mogu biti u neprotočnom stanju, moraju biti opremljeni uređajima koji omogućuju uklanjanje kondenzata koji se tamo nakuplja. Da biste to učinili, u područjima nakupljanja kondenzata, odvodne vodove stalnog ispuhivanja treba ugraditi u odvodne ekspandere (kroz uređaje za prigušivanje i parne zamke), ili vodove bez armature koji povezuju neprotočne i protočne volumene istog cjevovoda, koji nisu odvojeni. armaturama (trajni odvodi). Preduvjet u potonjem slučaju trebao bi biti polaganje vodova bez armature s nagibom prema volumenu protoka.

4.4.9. Kad su odvodni vodovi uključeni ventil za zatvaranje trebao bi se otvoriti prvi, a regulator - drugi; kod zatvaranja odvodnih vodova redoslijed operacija mora biti obrnut. Prilikom ispuštanja kondenzata oba ventila moraju biti potpuno otvorena kako bi se izbjeglo trošenje.

4.4.10. Na gornjim točkama cjevovoda, na gornjoj generatriksi cijevi, treba postaviti otvore za zrak - vodove namijenjene uklanjanju zraka iz cjevovoda kada je napunjen parom ili vodom. Zračni otvori moraju povezivati cjevovod s atmosferom. Otvaranje i zatvaranje ventilacijskih otvora mora se izvoditi pomoću ventila.

Budući da su otvori za zrak ugrađeni na gornju generatriks cijevi, manje su skloni kontaminaciji i mogu se koristiti kao dodatni revizijski vodovi.

4.4.11. Zrakoplovi moraju imati servisne platforme. Njihovo usmjeravanje ne bi trebalo dopustiti nakupljanje kondenzata, osim toga, ventilacijski vodovi ne bi trebali biti izvor nedizajniranih ograničenja za temperaturna kretanja cjevovoda.

4.4.12. Kako bi se spriječilo stvaranje kondenzata i njegov ulazak u grijane cjevovode za paru, duljina odjeljaka ventilacijskih otvora, odvodnih i odvodnih cjevovoda od priključka do cjevovoda do prvog zapornog ventila duž medija ne smije biti veća od 250 - 300 mm. Osim toga, otvori za zrak, odvodni vodovi, vodovi za ispuhivanje i vodovi bez ojačanja moraju biti pažljivo izolirani.

4.4.13. Priključci ventilacijskih otvora i odvodnih vodova moraju biti odabrani za iste parametre radne okoline kao i priključci cjevovoda na koji su ugrađeni.

4.5. Ovjesno-potporni sustav pričvršćivanja cjevovoda (OPS)

4.5.1. Masa cjevovoda, njegovih ogranaka i armatura mora biti ravnomjerno raspoređena po nosivim elementima, sigurno pričvršćenim na građevinske konstrukcije. Nosivi elementi, kao i njihove pričvrsne jedinice, moraju biti projektirani za vertikalno opterećenje od mase cjevovoda napunjenog vodom i prekrivenog toplinskom izolacijom, kao i sile koje proizlaze iz toplinskog rastezanja dijelova cjevovoda pri zagrijavanju. . Elastični elementi OPS-a moraju imati standardne granice nosivosti i niz promjena elastičnih svojstava. Opterećenja pojedinih elemenata protupožarnog sustava u različitim stanjima cjevovoda (ugradbeno, hladno i pogonsko) treba odrediti na temelju projektnih ili verifikacijskih proračuna. U nekim slučajevima elementi protupožarnog sustava moraju osigurati zaštitu cjevovoda od seizmičkih opterećenja, opterećenja vjetrom i vibracijama. Utvrđeni su zahtjevi za stanje OPS-a cjevovoda. Zahtjevi za elemente OPS-a u uvjetima popravnih radova dati su u.

4.5.2. Maksimalna nosivost elemenata OPS parovoda može se dodijeliti bez uzimanja u obzir mase vode potrebne za izvođenje hidraulička ispitivanja. Za ove slučajeve u projektu OPS cjevovoda treba predvidjeti posebne uređaje koji preuzimaju dodatno opterećenje od mase vode.

4.5.3. Prema izvedbi razlikuju se pokretni i fiksni potporni elementi. Pomični potporni elementi moraju omogućiti pomicanje cjevovoda u jednom ili više smjerova. U pomične potporne elemente ubrajaju se klizni i elastični (opružni) oslonci, elastični ovjesi i krute šipke. Fiksni potporni elementi (ovisno o izvedbi) moraju osigurati blokiranje linearnih ili kutnih i linearnih kretanja cjevovoda (za sve ili neke stupnjeve slobode) tijekom njegovog toplinskog širenja.

4.5.4. Raspored elemenata protupožarnog sustava duž duljine cjevovoda treba odabrati pri projektiranju iz uvjeta poštivanja određenih veličina raspona između nosećih elemenata, osiguravanja samokompenzacije temperaturnih širenja i sposobnosti građevinskih konstrukcija da percipiraju sile koje se na njih prenose s najnepovoljnijom kombinacijom faktora opterećenja. Dodatni uvjeti su osiguranje mogućnosti pristupa zavarenim spojevima cjevovoda radi provođenja njihove kontrole.

4.5.5. Za dijelove cjevovoda s temperaturnim pomacima većim od 100 mm preporuča se koristiti OPS elastične elemente s duljinom šipke od najmanje 1,5 m.

Bilješka:

4.5.6. Od različitih izvedbi elastičnih potpornih elemenata prednost se daje onima kod kojih su elastični potporni elementi ugrađeni u presjeku štapova i čije se opterećenje može procjenjivati i podešavati.

4.5.7. Pri ugradnji pomičnih elemenata sustava protupožarne zaštite, kao i pri njihovom pričvršćivanju na građevinske konstrukcije, treba uzeti u obzir temperaturne pomake točaka učvršćenja nosača na cjevovodu tijekom njegovog prijelaza iz stanja ugradnje u radno stanje. . Da bi se to postiglo, izvode se preventivni pomaci točaka pričvršćivanja elemenata protupožarnog sustava na cjevovodima i (ili) građevinskim konstrukcijama.

4.5.8. Za cjevovode koji su tijekom rada izloženi vibracijama, potrebno je predvidjeti sredstva za njihovo smanjenje na razinu koja isključuje mogućnost njihovog slučajnog uništenja i depresurizacije sustava.

4.5.9. Podešavanje opterećenja OPS elemenata treba provoditi samo u hladnom stanju cjevovoda. Tehnologija izvođenja podešavanja opterećenja opisana je u.

4.6. Sredstva za kontrolu i zaštitu cjevovoda

4.6.1. Cjevovodi moraju biti opremljeni sredstvima za mjerenje tlaka i temperature radnog medija. Osim toga, na cjevovode se ugrađuju primarni senzori, kao i aktivirajući zaštitni uređaji koji osiguravaju sigurnost osoblja, cjevovoda i prateće opreme.

4.6.2. Obim potrebnih tehnoloških mjerenja i zaštita mora biti predviđen projektom cjevovoda, kao i tehničkom dokumentacijom proizvođača opreme u skladu sa zahtjevima.

4.6.3. Algoritam rada zaštita i njihov učinak na izvršne organe koji se nalaze na cjevovodu određuje proizvođač opreme i važeći regulatorni dokumenti.

Vrijednosti postavki i vremenske odgode za rad zaštita određuje proizvođač zaštićene opreme ili organizacija za puštanje u rad.