Fémkorrózió - a fém spontán pusztulása a környezettel való kémiai vagy fizikai-kémiai kölcsönhatás eredményeként.

A cink és korróziógátló tulajdonságai

A cink tulajdonságai, amelyek meghatározzák az acél korrózió elleni védelmére való felhasználásának hatékonyságát. A cink ezüstfehér, normál körülmények között meglehetősen törékeny fém, sűrűsége ~7,1 g/cm3, olvadáspontja körülbelül 420°C.

A vashoz hasonlóan a cink is a fokozott termodinamikai instabilitású fémek csoportjába tartozik, amelynek elektródpotenciálértéke kisebb, mint egy hidrogénelektróda potenciálja pH=7 (-0,413 V) mellett.

A víz azonban szinte nincs hatással a cinkre. Ennek az az oka, hogy amikor a cink kölcsönhatásba lép a vízzel, a felületén hidroxid képződik, amely gyakorlatilag oldhatatlan és megakadályozza a reakció további lefolyását. Enyhén savas környezetben is lelassul a tiszta cink korróziója, ami a cinken történő hidrogénfejlődés túlfeszültségének meglehetősen magas értékével (~1 V) társul.

A levegőben a cink oxidálódik, és vékony, de tartós oxidréteggel vagy bázikus cink-karbonáttal borítja be. Ez a fólia megbízhatóan megvédi a további oxidációtól és magas korrózióállóságot biztosít.

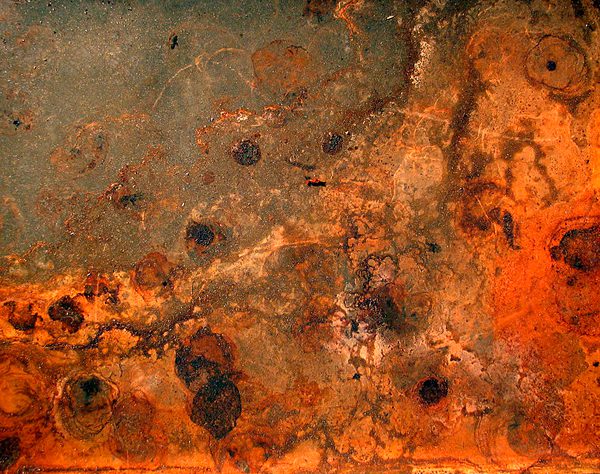

Ezzel szemben például a rozsda nem képez folyamatos filmet a vas felületén és a hidratált vas-oxid egyes kristályai között, nagy rések vannak, amelyek jelenléte magyarázza a vas progresszív korrózióra való hajlamát.

A vasra (acélra) felvitt cink magas korróziógátló tulajdonsága annak is köszönhető, hogy a cink elektrokémiai potenciálja kisebb, mint a vasé (-760, illetve -440 mV), ezért a cink-vas elektrokémiai párban amely víz (nedvesség) jelenlétében fordul elő, a cink anódként működik és oldódik, a fémhordozó (vas) pedig katódként működik:

Zn – 2e ↔ Zn2 + H2O + ½O2 + 2e ↔ 2OH¯

Ennek eredményeként az acél passziválása megy végbe a lúgosítás miatt.

A cinkionok reakcióba lépnek a levegőben lévő szén-dioxiddal. Ez együtt jár az oldhatatlan cink-karbonátok sűrű rétegeinek képződésével, amelyek gátolják a korróziós folyamat további fejlődését.

A fémek korrózióvédelmének három mechanizmusa

- Barrier - át nem eresztő vagy alacsony áteresztőképességű bevonat létrehozása, amely megakadályozza a külső behatolást agresszív környezet(nedvesség, oxigén és egyéb oxidálószerek);

- Gátlás - a fém korrózióállóságának növelése és a kémiai és elektrokémiai folyamatok miatti korróziós sebesség lassítása a bevonókészítménybe bevitt speciális komponensek (korróziógátlók) részvételével;

- Fémszerkezetek katódos - elektrokémiai védelme cinkben gazdag védőprimerekkel, az acél és a cink szabványos elektródapotenciáljának különbségén alapulva, amely áldozati anódként működik.

Fémvédő védelem

Védő védelem fém - a korrózió elleni védelem módszere, amelyben a védett felületnek aktívabb fémmel kell érintkeznie. A vashoz képest a kadmium, a króm, a cink, a magnézium és más fémek aktívabb fémek.

A fémkorrózió mechanizmusából az következik, hogy több aktív fém elektronokat kezd kibocsátani, és az elektrolitoldatból a hidroxilcsoport képződött ionjaihoz kapcsolódni kezd, egy másik, kevésbé aktív pedig elektronokat fogad be, és ionjaihoz köti őket. Ennek eredményeként az aktívabb fém - az anód - oxidálódik, és a kevésbé aktív fém - a katód redukálódik. Így az anód véd a korrózió ellen

Ennek eredményeként anód oxidálódni fog és katód visszaállítás

A Protector védelem széles körben alkalmazható olyan tárgyak védelmére, mint: föld alatti csővezetékek, tartályok, tengeri és folyami hajók stb. Mindezek a tárgyak folyamatosan érintkeznek az elektrolittal, függetlenül attól, hogy talajvíz, kémiai oldatok, tengeri vagy folyóvíz.

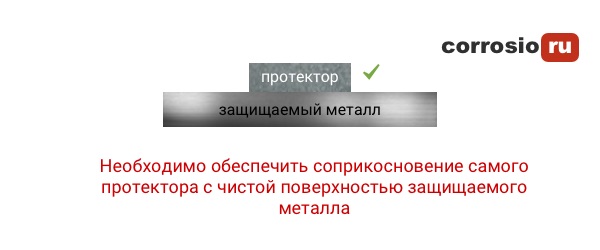

A futófelület védelmének megvalósításához gondoskodni kell arról, hogy maga a védő érintkezzen a védett fém tiszta felületével (lásd az ábrát).

Ha ezt a kialakítást befolyásolja a külső környezet, akkor a védőelektronok átjutnak a védett fémbe, és hidrogén fejlődik a katódon. A protektorionok oxigénnel kombinálva (hidroxilcsoportok OH) okozzák oxidatív reakció, ami a fém hidroxidjának megjelenéséhez vezet, amelyből a védő készül. Így a fém katódos védelme mindaddig biztosított, amíg a védő teljesen meg nem semmisül a korrózió miatt. A teljes megsemmisülés után maga a fém korrodálódni kezd.

Hideg horganyzás

A festékek és lakkok között megkülönböztetik a védőalapozók egy osztályát (cinkkel töltött vagy cinktartalmú). Az ilyen típusú anyagok felhasználását ún hideg horganyzás.

A "hideg horganyzás" kifejezés eredete

A VMP, Jekatyerinburg „Megbízható orosz bevonatok ipari létesítményekhez” cikke (Ipari Festés Magazin 05-06. sz.) a következő információkat tartalmazza:

„A 96 tömegszázalék cinket tartalmazó ZINOL bevonat mért potenciálja közel van a tűzihorganyzásra jellemző értékekhez. Idővel alig változik, és hozzájárul a hatékony katódos védelemhez. Amikor ezt a tényt először megállapították, a ZINOL bevonatot a tűzihorganyzás (vagyis egy cinkolvadékba mártással nyert bevonat) analógiájára „hidegnek” nevezték, ez a kifejezés gyökeret vert a piacon, és később kiterjesztették erre is. egyéb cink-dús bevonatok festék- és lakkozási módszerekkel.

Védő cinkben gazdag alapozók működése

Ismeretes, hogy mivel a cink oxidálódik, és sűrű termékek képződnek a mikropórusokban és a bevonat felületén kémiai reakció, a futófelület védelme fokozatosan csökken, a korlátvédelem pedig növekszik. A két védelmi mechanizmus aránya és időbeli változásának jellege anyagonként egyedi. Kezdetben a bevonat védő tulajdonságai erősen függnek a cinkpor tartalomtól, annak méretétől, a csomagolás jellegétől és a filmképző anyag jellegétől. Minél nagyobb a cinktartalom és minél nagyobb a bevonat elektromos vezetőképessége, annál jobban kifejeződnek. De a cinkben gazdag bevonatok kevésbé kifejezett védő tulajdonságait kifejezettebb védőmechanizmusokkal lehet kompenzálni.

Mind között létező fajok a fémek megsemmisülése, a leggyakoribb az elektrokémiai korrózió, amely elektrolitosan vezető közeggel való kölcsönhatás eredményeként jön létre. Ennek a jelenségnek a fő oka a fémek termodinamikai instabilitása az őket körülvevő környezetben.

Számos tárgy és szerkezet van kitéve az ilyen típusú korróziónak:

- gáz- és vízvezetékek;

- járművek elemei;

- egyéb fémből készült szerkezetek.

A légkörben, a talajban, sőt a sós vízben is előfordulhatnak korrozív folyamatok, azaz rozsda. A fémszerkezetek tisztítása az elektrokémiai korrózió megnyilvánulásaitól összetett és hosszadalmas folyamat, így könnyebb megelőzni annak előfordulását.

Fő fajták

Az elektrolitok korróziója során a kémiai energia elektromos energiává alakul. Ebben a tekintetben elektrokémiainak nevezik. Az elektrokémiai korrózió következő típusait szokás megkülönböztetni.

Szemcseközi

A szemcseközi korrózió olyan veszélyes jelenségre utal, amelyben a nikkel, az alumínium és más fémek szemcsehatára szelektív módon megsemmisül. Ennek eredményeként az anyag szilárdsága és képlékeny tulajdonságai elvesznek. Az ilyen típusú korrózió fő veszélye, hogy nem mindig látható vizuálisan.

Pitting

A lyukasztó elektrokémiai korrózió a réz és más fémek felületének egyes területeinek pontszerű károsodása. Az elváltozás jellegétől függően előfordulhat zárt, nyílt és felületes gödrösödés is. Az érintett területek mérete 0,1 mm és 1,5 mm között változhat.

réselt

A rés-elektrokémiai korróziót általában a fémszerkezetek megsemmisítésének fokozott folyamatának nevezik a repedések, rések és repedések helyén. A réskorrózió előfordulhat levegő atmoszférában, gázkeverékekben, valamint tengervíz. Ez a fajta megsemmisítés jellemző a gázvezetékekre, a hajók fenekére és sok más tárgyra.

A korrózió előfordulása kis mennyiségű oxidálószer mellett gyakori a rés falainak nehéz megközelíthetősége miatt. Ez a réseken belül maró hatású termékek felhalmozódásához vezet. A rés belső terében lévő elektrolit a korróziós termékek hidrolízisének hatására megváltozhat.

A fémek réskorróziótól való védelme érdekében több módszert alkalmaznak:

- rések és repedések tömítése;

- elektrokémiai védelem;

- a gátlás folyamata.

Megelőző módszerként csak azokat az anyagokat szabad használni, amelyek a legkevésbé érzékenyek a rozsdára, valamint kezdetben hozzáértően és racionálisan megtervezni a gázvezetékeket és más fontos objektumokat.

A szakszerű megelőzés sok esetben egyszerűbb folyamat, mint a fémszerkezetek utólagos tisztítása a makacs rozsdától.

Hogyan nyilvánul meg a korrózió?

A korrozív folyamat lefolyásának példájaként említhetjük különféle eszközök, autóalkatrészek, valamint bármely fémből készült szerkezet megsemmisülését, amelyek elhelyezkednek:

- légköri levegőben;

- a vizekben - a talajban és a talajrétegek alatt található tengerek, folyók;

- műszaki környezetben stb.

A rozsdásodás során a fém multielektronikus galvanikus cellává válik. Így például, ha a réz és a vas érintkezik egy elektrolitikus közegben, akkor a réz a katód, a vas pedig az anód. Elektronokat adva a réznek, a vas ionok formájában kerül az oldatba. A hidrogénionok elkezdenek a réz felé haladni, és ott kisülnek. Az egyre negatívabbá váló katód hamarosan egyenlővé válik az anód potenciáljával, aminek következtében a korróziós folyamat lassulni kezd.

A különböző típusú korrózió különböző módon nyilvánul meg. Az elektrokémiai korrózió intenzívebb, ha a katódban a korrodálóhoz képest kisebb aktivitású fémzárványok vannak - a rozsda gyorsabban jelenik meg rajtuk, és meglehetősen kifejező.

A légköri korrózió nedves levegő és normál hőmérséklet mellett fordul elő. Ebben az esetben a fém felületén nedvességréteg képződik oldott oxigénnel. A fém pusztulásának folyamata intenzívebbé válik a levegő páratartalmának, valamint a szén- és kén-oxidok gáz-halmazállapotú oxidjainak növekedésével, feltéve, hogy:

- repedések;

- érdesség;

- egyéb tényezők, amelyek elősegítik a kondenzációs folyamatot.

A talajkorrózió leginkább különféle földalatti építményeket, gázvezetékeket, kábeleket és egyéb építményeket érint. A réz és más fémek pusztulása az oldott oxigént is tartalmazó talajnedvességgel való szoros érintkezésük miatt következik be. A csővezetékek megsemmisülése már hat hónappal a megépítésük után megtörténhet, ha a talajt, amelybe beépítik, fokozott savasság jellemzi.

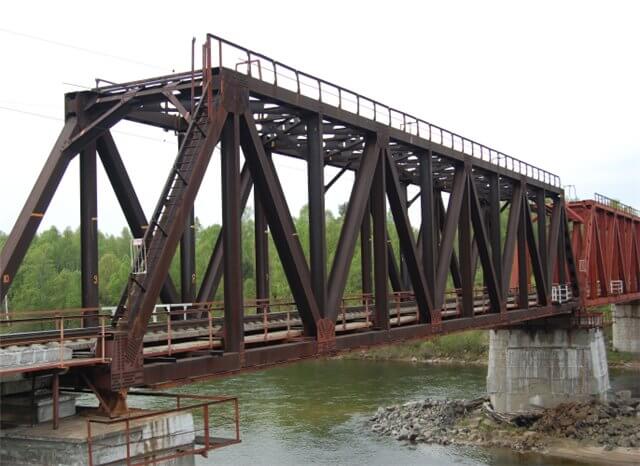

Idegen tárgyakból kiáramló szórt áramok hatására elektromos korrózió lép fel. Fő forrásai az elektromos vasutak, elektromos vezetékek, valamint egyenárammal működő speciális berendezések. Az ilyen típusú korrózió nagyobb mértékben a következők pusztulását idézi elő:

- gázvezetékek;

- mindenféle építmény (hidak, hangárok);

- elektromos kábelek;

- olajvezetékek.

Az áram hatása kiváltja az elektronok be- és kilépési területeinek megjelenését - azaz katódok és anódok. A legintenzívebb pusztító folyamat éppen az anódos területeken megy végbe, így azokon jobban feltűnő a rozsda.

A gáz- és vízvezetékek egyes alkatrészeinek korrózióját az okozhatja, hogy beépítésük folyamata vegyes, azaz különböző anyagok felhasználásával történik. A leggyakoribb példa a rézelemek lyukasztása és a bimetál korrózió.

A vaselemek réz- és cinkötvözetekkel kevert beépítése esetén a korróziós folyamat kevésbé kritikus, mint a rézöntésnél, azaz a réz-, cink- és ónötvözeteknél. A csővezetékek korróziója speciális módszerekkel megelőzhető.

Rozsdamegelőzési módszerek

Különféle módszereket alkalmaznak az alattomos rozsda leküzdésére. Fontolja meg közülük azokat, amelyek a leghatékonyabbak.

1. számú módszer

Az egyik legnépszerűbb módszer az öntöttvas, acél, titán, réz és más fémek elektrokémiai védelme. Mire épül?

A fémek elektrokémiai feldolgozása egy speciális módszer, amelynek célja az alak, a méret és a felületi érdesség megváltoztatása elektrolitban elektromos áram hatására történő anódos oldással.

A rozsda elleni megbízható védelem érdekében a fémtermékeket speciális eszközökkel kell kezelni, amelyek különböző szerves és szervetlen eredetű összetevőket tartalmaznak, még az üzembe helyezés előtt. Ez a módszer lehetővé teszi, hogy bizonyos ideig megakadályozza a rozsda megjelenését, de később frissítenie kell a bevonatot.

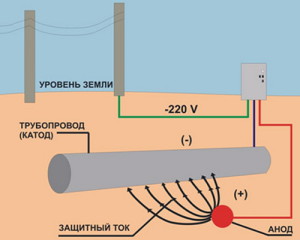

Az elektromos védelem olyan folyamat, amelyben egy fémszerkezetet külső állandó forráshoz csatlakoztatnak elektromos áram. Ennek eredményeként a felületén a katód típusú elektródák polarizációja képződik, és minden anódrégió katódtá alakul.

A fémek elektrokémiai feldolgozása az anód vagy a katód részvételével történhet. Egyes esetekben a fémtermékek mindkét elektródával váltakozó feldolgozása történik.

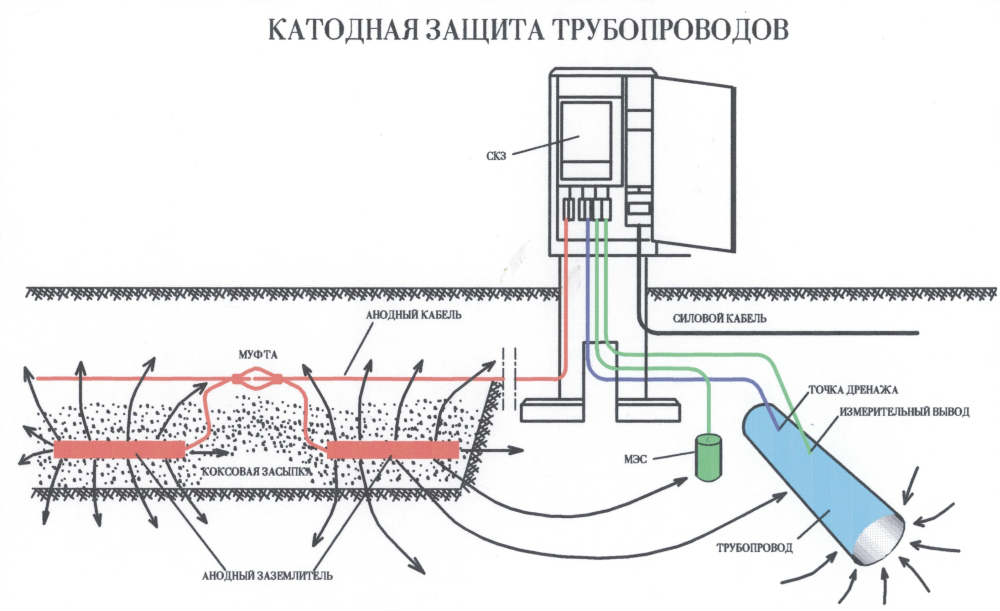

A katódos korrózióvédelem olyan helyzetekben szükséges, ahol a védendő fém nem mutat passzivációs hajlamot. A fémtermékhez külső áramforrás csatlakozik - egy speciális katódos védőállomás. Ez a módszer alkalmas gázvezetékek, valamint vízellátási és fűtési vezetékek védelmére. Ennek a módszernek azonban vannak bizonyos hátrányai a repedések és a védőbevonatok megsemmisülése formájában - ez akkor fordul elő, ha az objektum potenciálja jelentős mértékben eltolódik a negatív irányba.

2. számú módszer

A fémek elektroparki feldolgozása berendezések segítségével is elvégezhető különféle típusok- érintésmentes, érintkező, valamint anód-mechanikus.

3. számú módszer

A gázvezetékek és más csővezetékek rozsdától való megbízható védelmére gyakran alkalmaznak olyan módszert, mint az elektromos ívpermetezés. Ennek a módszernek az előnyei nyilvánvalóak:

- a védőréteg jelentős vastagsága;

- magas szint teljesítmény és megbízhatóság;

- viszonylag olcsó berendezések használata;

- egyszerű technológiai folyamat;

- az automatizált vonalak használatának lehetősége;

- alacsony energiaköltségek.

Ennek a módszernek a hátrányai közé tartozik a szerkezetek korrozív környezetben történő feldolgozásának alacsony hatékonysága, valamint egyes esetekben az acél alaphoz való elégtelen tapadás. Minden más helyzetben az ilyen elektromos védelem nagyon hatékony.

4. számú módszer

Különféle fémszerkezetek - gázvezetékek, hídszerkezetek, mindenféle csővezeték - védelméhez hatékony korróziógátló kezelés szükséges.

Ezt az eljárást több szakaszban hajtják végre:

- a zsírlerakódások és olajok alapos eltávolítása hatékony oldószerekkel;

- a kezelt felület vízoldható sóktól való tisztítása professzionális nagynyomású készülékekkel történik;

- meglévő szerkezeti hibák eltávolítása, élek igazítása - ez szükséges a felvitt fényezés letöredezésének megakadályozásához;

- a felület alapos tisztítása homokfúvóval - ez nemcsak a rozsda eltávolítására szolgál, hanem a kívánt érdesség eléréséhez is;

- korróziógátló anyag és további védőréteg felvitele.

A gázvezetékek és a különböző fémszerkezetek megfelelő előkezelése megbízható védelmet nyújt az elektrokémiai korrózióval szemben az üzemeltetés során.

A fémszerkezetek korróziós megnyilvánulásaival szembeni elektrokémiai védelme a védett termékre negatív potenciál bevezetésén alapul. Magas szintű hatékonyságot mutat olyan esetekben, amikor a fémszerkezetek aktív elektrokémiai roncsolásnak vannak kitéve.

1 A korróziógátló elektrokémiai védelem lényege

Bármely fémszerkezet idővel tönkremegy a korrózió következtében. Emiatt a fémfelületeket használat előtt szükségszerűen bevonják különféle szervetlen és szerves elemekből álló speciális vegyületekkel. Az ilyen anyagok egy bizonyos ideig megbízhatóan védik a fémet az oxidációtól (rozsdásodástól). De egy idő után frissíteni kell őket (új vegyületeket kell alkalmazni).

Amikor a védőréteg nem újítható meg, a csővezetékek, karosszéria és egyéb szerkezetek korrózióvédelmét elektrokémiai technikával végzik. Nélkülözhetetlen a föld alatt üzemelő tartályok és konténerek rozsdavédelméhez, tengeri hajók fenekéhez, különböző földalatti közművekhez, amikor a korróziós lehetőség (ezt szabadnak nevezik) a termék nem nemesfémének túlpassziválási zónájában vagy aktív. pusztulás.

lényeg elektrokémiai védelem abban áll, hogy a fémszerkezethez kívülről állandó elektromos áram csatlakozik, amely a katód típusú mikrogalvanikus elektródák polarizációját képezi a fémszerkezet felületén. Ennek eredményeként a fémfelületen az anódos régiók katódos régiókká történő átalakulása figyelhető meg. Egy ilyen átalakítás után a környezet negatív hatását az anód érzékeli, nem pedig az az anyag, amelyből a védett termék készül.

Az elektrokémiai védelem lehet katódos vagy anódos. A katódpotenciálnál a fém a negatív oldalra tolódik, az anódnál a pozitív oldalra.

2 Katódos elektromos védelem – hogyan működik?

A folyamat mechanizmusa, ha megérti, meglehetősen egyszerű. Az elektrolitikus oldatba merített fém nagyszámú elektronból álló rendszer, amely térben elválasztott, egymáshoz elektromosan zárt katód- és anódzónákat foglal magában. Ez a helyzet a fémtermékek (például föld alatti csővezetékek) heterogén elektrokémiai szerkezetének köszönhető. A fém anódterületein az ionizáció következtében korróziós megnyilvánulások képződnek.

Anyag összeillesztésekor nagy potenciál(negatív) az elektrolitban lévő nem nemesfémre, a katód és az anódzónák polarizációs folyamata miatt közös katód képződése figyelhető meg. Ebben az esetben nagy potenciálon olyan értéket kell érteni, amely meghaladja az anódos reakció potenciálját. A kialakult galvánpárban az elektróda alacsony potenciálú anyaga feloldódik, ami a korrózió szuszpendálásához vezet (mivel a védett fémtermék ionjai nem tudnak bejutni az oldatba).

A karosszéria, a föld alatti tartályok és csővezetékek, a hajók fenekének védelméhez szükséges az elektromos áram külső forrásból is származhat, nem csak egy mikrogalvanikus pár működéséből. Ilyen helyzetben a védett szerkezet az elektromos áramforrás "mínuszához" kapcsolódik. Az alacsony oldhatóságú anyagokból készült anód a rendszer „pluszához” kapcsolódik.

Ha az áramot csak galvánpárokból nyerjük, akkor áldozati anódokkal végzett folyamatról beszélünk. Ha pedig külső forrásból származó áramot használunk, akkor a csővezetékek, járműalkatrészek és vízi járművek egymásra épülő árammal történő védelméről beszélünk. Ezen sémák bármelyikének használata biztosítja az objektum magas színvonalú védelmét az általános korróziós bomlástól és számos speciális lehetőségétől (szelektív, lyukas, repedés, szemcseközi, érintkezés).

3 Hogyan működik az anódos technika?

Ezt az elektrokémiai technikát a fémek korrózió elleni védelmére a következő anyagokból készült szerkezeteknél alkalmazzák:

- szénacélok;

- passzivált eltérő anyagok;

- erősen ötvözött és;

- titánötvözetek.

Az anódséma feltételezi a védett acél potenciáljának pozitív irányú eltolódását. Ráadásul ez a folyamat addig tart, amíg a rendszer stabil passzív állapotba nem kerül. Az ilyen korrózióvédelem olyan környezetben lehetséges, amely jól vezeti az elektromos áramot. Az anódos technika előnye, hogy jelentősen lelassítja a védett felületek oxidációs sebességét.

Ezenkívül az ilyen védelmet úgy lehet végrehajtani, hogy a korrozív környezetet speciális oxidáló komponensekkel (nitrátok, bikromátok és mások) telítik. Ebben az esetben a mechanizmusa megközelítőleg megegyezik a fémek anódos polarizációjának hagyományos módszerével. Az oxidálószerek jelentősen növelik a katódos folyamat hatását az acélfelületre, de általában negatívan hatnak a környezetre, mivel agresszív elemeket engednek bele.

Az anódvédelmet ritkábban alkalmazzák, mint a katódos védelmet, mivel a védett objektummal szemben nagyon sok speciális követelményt támasztanak (például a csővezetékek vagy a karosszéria hegesztett varratainak kifogástalan minősége, az elektródák állandó jelenléte az oldatban stb.). ). Az anódtechnológiában a katódokat szigorúan meghatározott séma szerint rendezik el, amely figyelembe veszi a fémszerkezet összes jellemzőjét.

Az anódtechnikához rosszul oldódó elemeket használnak (katódok készülnek belőlük) - platina, nikkel, rozsdamentes, erősen ötvözött ötvözetek, ólom, tantál. Maga az ilyen korrózió elleni védelem telepítése a következő összetevőkből áll:

- védett építmény;

- áramforrás;

- katód;

- speciális referenciaelektróda.

Az ásványi műtrágyákat, ammóniavegyületeket, kénsavat tároló tartályok anódvédelmét, a vegyipari üzemekben üzemeltetett hengeres berendezéseket és hőcserélőket, olyan tartályokat, amelyekben vegyi nikkelezést végeznek, megengedett.

4 Acél és fém futófelület-védelmének jellemzői

A katódos védelem gyakran használt változata a speciális védőanyagok felhasználásának technológiája. Hasonló technikával egy elektronegatív fémet kapcsolnak a szerkezethez. Egy adott időtartam alatt a korrózió a védőt érinti, nem a védett tárgyat. Miután a védő tönkremegy, hogy bizonyos szint, helyette új "védőt" tettek.

A talajban, levegőben, vízben (tehát kémiailag semleges környezetben) elhelyezkedő tárgyak feldolgozásához elektrokémiai védővédelem javasolt. Ugyanakkor csak akkor lesz hatásos, ha a közeg és a védőanyag között van némi átmeneti ellenállás (értéke változó, de mindenesetre kicsi).

A gyakorlatban a védőelemeket akkor alkalmazzák, ha gazdaságilag nem célszerű vagy fizikailag lehetetlen a szükséges elektromos áramot egy acélból vagy fémből készült tárgyra ellátni. Külön érdemes megjegyezni, hogy a védőanyagokat egy bizonyos sugár jellemzi, amelyre pozitív hatásuk kiterjed. Emiatt helyesen kell kiszámítani a távolságot a fémszerkezettől való eltávolításukhoz.

Népszerű védelmezők:

- Magnézium. 9,5–10,5 egység pH-jú környezetben használják (föld, édes és alacsony sótartalmú víz). Magnézium alapú ötvözetekből készül, alumíniummal (legfeljebb 6-7%) és cinkkel (legfeljebb 5%) ötvözve. A környezet szempontjából az ilyen védőeszközök, amelyek megvédik a tárgyakat a korróziótól, potenciálisan nem biztonságosak, mivel repedést és a fémtermékek hidrogén-ridegségét okozhatják.

- Cink. Ezek a „védők” nélkülözhetetlenek a magas sótartalmú vízben működő szerkezeteknél. Nincs értelme más közegben használni őket, mivel a hidroxidok és oxidok felületükön vastag film formájában jelennek meg. A cink alapú protektorok kis mennyiségben (legfeljebb 0,5%) tartalmaznak vasat, ólmot, kadmiumot, alumíniumot és néhány egyéb kémiai elemet.

- Alumínium. A folyó tengervízben és a part menti talapzaton található létesítményekben használják. Az alumíniumvédők magnéziumot (körülbelül 5%) és cinket (körülbelül 8%), valamint nagyon kis mennyiségű talliumot, kadmiumot, szilíciumot és indiumot tartalmaznak.

Ezenkívül néha vasvédőket is használnak, amelyek vasból készülnek adalékanyag nélkül, vagy közönséges szénacélokból.

5 Hogyan történik a katód séma?

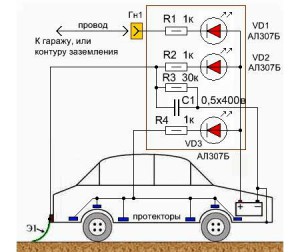

A hőmérséklet-ingadozások és az ultraibolya sugarak súlyos károkat okoznak a járművek minden külső alkatrészében és alkatrészében. Az autó karosszériájának és néhány egyéb elemének elektrokémiai módszerekkel történő korrózió elleni védelmét nagyon jól ismerik hatékony mód az ideál kiterjesztése kinézet autók.

Az ilyen védelem működési elve nem különbözik a fent leírt rendszertől. Az autó karosszériájának rozsdásodás elleni védelme során az anód funkciót szinte minden olyan felület elláthatja, amely képes jó minőségű elektromos áram vezetésre (nedves útfelület, fémlemezek, acél szerkezet). A katód közvetlenül a jármű karosszériája.

A karosszéria elektrokémiai védelmének alapvető módszerei:

- A rögzítőhuzalon és egy további ellenálláson keresztül csatlakoztatjuk az akkumulátor pluszjához a garázsházat, amelyben az autó áll. A karosszéria korrózió elleni védelme különösen nyáron hatékony, amikor üvegházhatás van az autógarázsban. Ez a hatás éppen az autó külső részeit védi meg az oxidációtól.

- Gumiból készült speciális földelő fémes "farkat" szerelünk a jármű hátuljába, hogy esős időben menet közben nedvességcseppek hulljanak rá. Magas páratartalom esetén potenciálkülönbség képződik az autópálya és a karosszéria között, ami megvédi a jármű külső részeit az oxidációtól.

Ezenkívül az autó karosszériájának védelmét védőeszközök segítségével végzik. Az autó küszöbére, az aljára, a szárnyak alá vannak felszerelve. A védők ebben az esetben platinából, magnetitből, karboxilból, grafitból (idővel nem bomló anódok), valamint alumíniumból és rozsdamentes acélból készült kis lemezek (néhány évente cserélni kell).

6 A csővezetékek korrózióvédelmének árnyalatai

A csőrendszereket jelenleg leeresztő és katódos elektrokémiai technikák védik. A csővezetékek korrózió elleni védelmére a katódos séma szerint a következőket kell használni:

- Külső áramforrások. A pluszpontjuk az anódföldhöz, a mínusz pedig magához a csőhöz kapcsolódik.

- Védő anódok galvanikus párokból származó áramot használnak.

A katódos technika a védett acélfelület polarizációját feltételezi. Ugyanakkor földalatti csővezetékek csatlakoznak a katódos védelmi komplexum "mínuszához" (valójában ez egy áramforrás). A "Plus" egy további külső elektródához csatlakozik egy speciális kábellel, amely vezető gumiból vagy grafitból készül. Ez a séma lehetővé teszi egy zárt áramkör létrehozását, amely a következő összetevőket tartalmazza:

- elektróda (külső);

- elektrolit a talajban, ahol a csővezetékeket lefektetik;

- csövek közvetlenül;

- kábel (katód);

- áramforrás;

- kábel (anódos).

A csővezetékek futófelületének védelmére alumínium, magnézium és cink alapú anyagokat használnak, amelyek hatékonysága 90% alumínium és cink alapú protektorok használatakor, és 50% magnéziumötvözetből és tiszta magnéziumból készült protektorok esetén.

A csőrendszerek vízelvezető védelmére a szórt áramok talajba terelésének technológiáját alkalmazzák. Négy lehetőség van a vízelvezető csővezetékekre - polarizált, földelt, megerősített és egyenes. Közvetlen és polarizált vízelvezetéssel jumpereket helyeznek el a kóbor áramok "mínusza" és a cső közé. A földelésvédő áramkörhöz további elektródák segítségével földelést kell végezni. A csőrendszerek fokozott vízelvezetésével pedig egy átalakítót adnak az áramkörhöz, amely szükséges a vízelvezető áram nagyságának növeléséhez.

Bármely fémtermék könnyen megsemmisül bizonyos külső tényezők, leggyakrabban a nedvesség hatására. Az ilyen jelenségek megelőzésére áldozatos korrózióvédelmet alkalmaznak. Feladata az alapanyag potenciáljának csökkentése és ezáltal a korrózió elleni védelme.

Az eljárás lényege

A védővédelem olyan anyagon alapul, mint például az inhibitor. Ez egy nagy elektronegatív tulajdonságú fém. Levegőnek kitéve a futófelület feloldódik. Ennek eredményeként az alapanyag megmarad még akkor is, ha erősen befolyásolja a korrózió.

A különböző típusú korrózió könnyen legyőzhető katódos elektrokémiai módszerekkel, amelyek magukban foglalják az áldozatvédelmet is. Egy ilyen eljárás ideális megoldás abban az esetben, ha egy vállalkozásnak nincs meg a pénzügyi vagy technológiai lehetősége a korrozív folyamatok elleni teljes védelem biztosítására.

Fő előnyei

A fémek korrózió elleni védelme az jó út bármilyen fémfelület védelme. Több esetben hasznos:

- Amikor egy vállalkozás nem rendelkezik elegendő termelési kapacitással nagyobb energiaigényű módszerek alkalmazásához.

- Amikor kis szerkezeteket kell védenie.

- Ha olyan fémtermékek és tárgyak védelme szükséges, amelyek felülete szigetelőanyaggal van bevonva.

A maximális hatékonyság elérése érdekében elektrolitikus környezetben célszerű áldozatvédelmet alkalmazni.

Mikor szükséges a védelem?

A korrózió bármely fémfelületen fellép számos területen – az olaj- és gázipartól a hajógyártásig. A védő korrózióvédelmet széles körben használják a tartályhajók hajótestének festésére. Ezek a csónakok folyamatosan víznek vannak kitéve, és a speciális festék nem mindig teszi meg azt a feladatot, hogy megakadályozza a nedvesség reakcióját a fémfelülettel. A protektorok használata egyszerű és hatékony megoldás a problémára, különösen, ha a hajók hosszú ideig üzemelnek.

A legtöbb fémszerkezet acélból készül, ezért célszerű olyan védőelemeket használni, amelyek negatív elektródapotenciállal rendelkeznek. A védőanyagok gyártásához három fém - cink, magnézium, alumínium - a fő. A fémek és az acél közötti nagy potenciálkülönbség miatt a védősugár szélesebbé válik, és mindenfajta korrózió könnyen kiküszöbölhető.

Milyen fémeket használnak?

A védőrendszer különféle ötvözetekből épül fel, a védőelemek konkrét felhasználásától függően, például a felhasználási környezettől függően. A korrózióvédő védelem leggyakrabban vas- és acéltermékeknél szükséges, de cink, alumínium, kadmium vagy magnézium felületek is megkövetelik. A futófelület-védelem jellemzője a galvanikus anódok használata, amelyek megvédik a csöveket a talajkorróziótól. Az ilyen létesítmények kiszámítása számos paraméter figyelembevételével történik:

- áramerősség a védőben;

- ellenállásának mutatói;

- az 1 km csőhöz szükséges védelmi fokozatot;

- ugyanazon szegmens védőelemeinek száma;

- a védelmi rendszer elemei közötti távolság.

A különböző protektorok előnyei és hátrányai

A védelem protektorokra épül épületszerkezetek korrózió ellen, csővezetékek különböző típusú(elosztó, fő, kereskedelmi). Ebben az esetben helyesen kell használni őket:

- alumínium védőburkolatok használata javasolt a tengervízben és a part menti talapzatban lévő építmények és építmények védelme érdekében;

- A magnézium enyhén elektromosan vezető környezetben használható, ahol az alumínium- és cinkvédők gyenge teljesítményt mutatnak. De nem használhatók, ha tartályhajók, tartályok, olajteknők belső felületeinek védelmére van szükség, mivel a magnéziumvédőket fokozott robbanás- és tűzveszély jellemzi. Ideális esetben az ezen az elemen alapuló projektorokat kell használni a friss környezetben használt szerkezetek külső védelmére;

- a cinkvédők teljesen biztonságosak, így bármilyen tárgyon használhatóak, még akkor is, ha azok tűzveszélyesek.

Ha a fényezés

Nagyon gyakran meg kell védeni az olaj- vagy gázvezetéket a korróziótól, figyelembe véve a fényezést. Védőelemekkel való kombinálása passzív módja a szerkezetek korrózió elleni védelmének. Ugyanakkor egy ilyen esemény hatékonysága nem olyan magas, de a következők érhetők el:

- a fémszerkezetek bevonatainak hibái, a csővezetékek kiegyenlítettek, például hámlás, repedés;

- a futófelület anyagfogyasztása csökken, miközben maga a védelem tartósabb;

- A védőáram egyenletesen oszlik el a termék vagy tárgy fémfelületén.

Korrózió elleni védelem festékbevonatokkal kombinálva - ez a lehetőség a védőáram pontos elosztására azokra a felületekre, amelyek maximális figyelmet igényelnek.

A csővezeték védelméről

Ahogy használod fém csövek kívül-belül korróziónak kitett. A lepedék annak köszönhető, hogy a csöveken keresztül agresszív anyagok áramlanak át, amelyek reakcióba lépnek az anyagokkal. A talaj magas nedvességtartalma befolyásolja a fémtermékek belső állapotát. Ha nem gondolják át az épületszerkezetek magas színvonalú korrózió elleni védelmét, akkor a következő történik:

- a csővezeték belülről kezd összeomlani;

- gyakoribb megelőző ellenőrzésekre lesz szükség az autópályákon;

- gyakoribb javításokra lesz szükség, ami hatással lesz a további költségekre;

- részlegesen vagy teljesen le kell állítani az olajfinomítót vagy más ipari komplexumot.

A csővezetékek védelmének többféle módja van - passzív, aktív. Ezenkívül a környezet agresszivitásának csökkentése védelmi eszközként szolgálhat. Az átfogó védelem érdekében figyelembe veszik a csővezeték típusát, beépítésének módját és a környezettel való kölcsönhatást.

Passzív és aktív védelmi módszerek

A csővezetékek korrózió elleni védelmének minden fő módja számos munka elvégzésétől függ. Ha passzív módszerekről beszélünk, akkor ezeket a következőképpen fejezzük ki:

- speciális fektetési mód, amikor a korrózióállóságot már a csővezeték beépítésének szakaszában is átgondolják. Ehhez a talaj és a cső között légrést hagynak, ami miatt sem talajvíz, sem só, sem lúg nem kerül a csővezetékbe;

- speciális bevonatok alkalmazása a csövekre, amelyek megvédik a felületet a talaj hatásától;

- feldolgozás speciális vegyszerekkel, például foszfátokkal, amelyek védőfóliát képeznek a felületen.

Séma alapú védelem aktív módszerek magában foglalja az elektromos áram használatát és az ioncsere elektrokémiai reakcióit:

A futófelület védelmének okai

Amint láthatja, számos módja van a csővezetékek és más fémtermékek védelmi jellemzőinek javítására. De mindegyik elektromos áramot igényel. A csővezetékek korrózió elleni védelme jövedelmezőbb megoldás, mivel minden oxidációs folyamatot leállítanak egyszerűen más anyagok ötvözeteinek felvitelével a fémből készült csövek felületére. A következő tényezők szólnak a módszer mellett:

- az eljárás költséghatékonysága és egyszerűsége az egyenáramforrás hiánya és a magnézium, cink vagy alumíniumötvözetek használata miatt;

- az egyszeri vagy csoportos telepítések alkalmazásának lehetősége, miközben a futófelület-védelmi rendszert a tervezett vagy már épített létesítmény jellemzőinek figyelembevételével gondolják át;

- bármilyen talajon és tengeri/óceáni körülmények között alkalmazható, ahol költséges vagy lehetetlen a külső áramforrások használata.

A futófelület védelemmel növelhető a különböző tartályok, hajótestek, tartályok korrózióállósága, amelyeket extrém körülmények között használnak.

A következő védelmi módszerek vannak.

1) Annak a környezetnek a kezelése, amelyben a korrózió előfordul. A módszer lényege, hogy vagy távolítsa el a környezet azok az anyagok, amelyek depolarizálóként működnek, vagy a fémet a depolarizátortól elkülönítik. Például speciális anyagokat vagy forralást használnak az oxigén eltávolítására a vízből. Az oxigén eltávolítását a korrozív környezetből ún légtelenítés . A korróziós folyamat a lehető legnagyobb mértékben lassítható, ha speciális anyagokat juttatunk a környezetbe - inhibitorok . Széles körben alkalmazzák az illékony és gőzfázisú inhibitorokat, amelyek megvédik a vas- és színesfémekből készült tárgyakat a légköri korróziótól tárolás, szállítás stb. Az inhibitorok hatásmechanizmusa, hogy molekuláik a fém felületén adszorbeálódnak, megakadályozva az elektródfolyamatok előfordulását.

A (-) Kr| H 2 O, O 2 | Fe(+)K

az anódnál: Cr-2e→ Cr2+

a katódon: 2H 2 O+O 2 + 4e → 4OH -

Cr 2+ + 2 OH - → Cr(OH)2

Hidroxida krómot (II) a légköri oxigén oxidálja Cr (OH) 3 -dá:

4 Cr(OH) 2 + 2H 2 O + O 2→ 4Cr(OH)3

Így az elektrokémiai korrózió következtében az anódbevonat tönkremegy.

katódos bevonatok . A katódbevonat szabványos elektródpotenciállal rendelkezik pozitívabb mint a védett fém. Amíg a bevonóréteg elszigeteli a fémet a környezettől, addig elektrokémiai korrózió nem lép fel. Ha a katódbevonat folytonossága megszakad, az már nem védi a fémet a korróziótól. Sőt, még az alapfém korrózióját is fokozza, hiszen a keletkező galvánpárban az anód az alapfém, ami tönkremegy. Ilyen például az ónbevonat a vason (ónozott vas). Tekintsük egy galvanikus cella munkáját, amely ebben az esetben fordul elő.

A (-) Fe| H 2 O, O 2 | Sn (+) K

az anódnál: Fe-2e→ Fe2+

a katódon: 2H 2 O+O 2 + 4e → 4OH -

Fe 2+ + 2 OH - → Fe(OH)2

A védett fém megsemmisül. Így az anódos és katódos bevonatok tulajdonságainak összehasonlításakor megállapítható, hogy az anódos bevonatok a leghatékonyabbak. Megvédik az alapfémet akkor is, ha a bevonat épsége sérül, míg a katódos bevonatok csak mechanikusan védik a fémet.

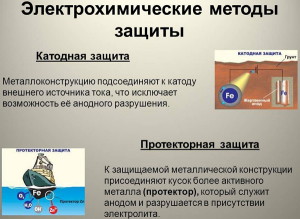

3) Elektrokémiai védelem. Kétféle elektrokémiai védelem létezik: katódos és védő. Mindkét esetben megteremtik a feltételeket a védett fémen nagy elektronegatív potenciál fellépéséhez.

Védő védelem . A korróziótól védett terméket egy elektronegatívabb fémből (futófelület) származó fémhulladékkal kombinálják. Ez egyenértékű egy galvanikus cella létrehozásával, amelyben a védő az anód és megsemmisül. Például a föld alatti építmények (csővezetékek) védelmére a fémhulladékot (védőt) eltemetik tőlük bizonyos távolságra, rögzítve az építményhez (8.3. ábra).