V procese lepenia bola moja garáž plná veľmi štipľavého zápachu. Preto som aktívne používal veľký ventilátor. Čo sa týka zla, leto bolo daždivé a dusné. Tento chemický zápach visel v garáži, dostal sa do domu a ja som dostal od manželky palicu ... naozaj ma to trápilo. Ach, keby som len vedel, akú hlúposť robím...

Prejdime ku kresleniu. Úloha je kreatívna, práca čistá, manželka šťastná. Na podlahu položíme preglejku a začneme kresliť. Ak máte rovnú podlahu - máte šťastie, bude to pre vás jednoduchšie. Stojí za to nájsť dlhú koľajnicu, pretože tu nepomôže žiadne pravítko, nie tie veľkosti. Výkres prenášame na preglejku:

Poznámka pre majiteľa: pri kreslení kriviek vám veľmi pomôže flexibilná koľajnica a nejaké malé cvočky. Pribite koľajnicu v potrebných bodoch, ohýbajte ju, ako sa vám páči, a nakreslite krásne čiary.

Prirodzene som nakreslil obe strany, ale keď som odpílil prvú, uvedomil som si, že tá druhá sa nedá nakresliť, ale jednoducho pripevniť a zakrúžkovať okolo prvej :-)

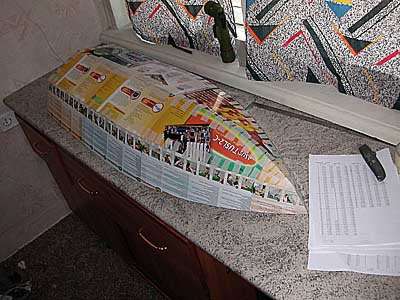

A teraz to najzaujímavejšie. Keď sa ukáže, že všetky tieto „tance s tamburínou“ neboli len tak. Keď sa objavia obrysy a bojovnosť zosilnie ... "šiť a lepiť!". Za pol hodiny sa kopa nasekanej preglejky zmení na TOTO:

"prešívala" som plastovými kravatami. Túto metódu som odpozeral od buržoázie. Zvládol som to úplne bez drôtu, aj keď bližšie k nosu boli kravaty roztrhané a musel som ich dávať oveľa častejšie. Okrem jednoduchosti montáže majú potery ešte jednu výhodu – netreba ich vyťahovať. Keď je všetko zlepené a švy sú brúsené, po poteroch nebude ani stopa. Žiadne hrbolčeky.

Niekde som sa „pokazil“ a v dôsledku toho mi forspiegel nezapadol na miesto. Musel som trochu orezať zárubne a vyrezať nové predné zrkadlo „na mieste“. Ukázalo sa, že v mojom projekte je frospiegel naklonený trochu viac ako v origináli.

Okamžite sa oplatí nalepiť prúžky na polovičné priečky, pretože sú potrebné nielen ako podpera sedadiel, ale aj ako prvok tuhosti. Neurobil som to a uvedomil som si, že som urobil chybu, keď som sa pokúsil vtlačiť pružný kus preglejky medzi strany.

Pre transom som kúpil všetko v tom istom železiarstve "Ruská preglejka". Ide skutočne o päťvrstvové brezové PSF Made in Russia (presne ako je napísané na známke). Preglejka sa predáva v listoch s rozmermi 5 x 5 stôp. Zvyšok išiel na zadné a stredné lavičky (banky).

Začal pomaly klovať a snažil sa zobraziť niečo ako „filé“:

Ďalšia hrôza a smútok z vlastnej hlúposti a nevedomosti. Živicu som kúpil v predajni autodielov v litrových kanistroch + tuba tvrdidla. Bolo treba miešať v pomere jedna ku sto (!!!) a bolo to hrozné. Pomer bol jednoducho nereálny, aby vydržal! Okamžite stvrdlo (dve-tri minúty), ale páchlo to... jednoducho neznesiteľné! Tvrdohlavo som to zmiešal s dreveným práškom z mlynčeka a vyplnil škáry. Z každého téglika som polovicu vyhodila, pretože stuhla oveľa rýchlejšie, ako som stihla niečo urobiť. Najhorší je však zápach. Presťahoval som sa na dvor, ale ani to veľmi nepomohlo. Aj susedia začali nahnevane žmúriť. Okrem všetkého na dvore ma zaživa zožrali komáre. O pár dní neskôr som začal mať myšlienky, že to všetko odveziem na skládku a zabudnem na to ako na zlý sen. Myslel som na tých, ktorí stavali lode v bytoch, na tých, ktorí lepia celé trupy z látky a živice. Ako to robia? Pretože to nie je skutočné! To sa nedá vydržať, najmä v byte. S takýmito myšlienkami som blúdil po fórach a hľadal odpovede a zrazu som si uvedomil – to, čo používam, NIE JE EPOXIDOVÁ živica! Jedná sa o POLYESTERovú živicu, ktorá sa používa pri opravách áut!!! V ten istý deň som išiel na špeciálnu „loď“

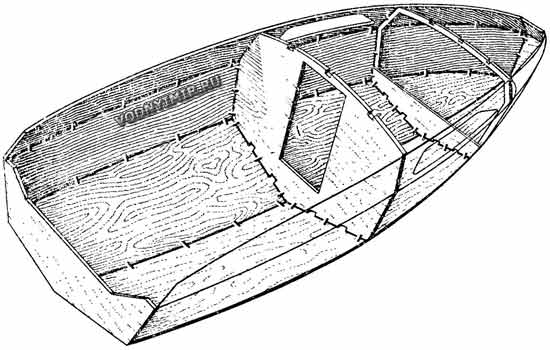

Hoci konštrukcia motorového člna s preglejkovým opláštením a tradičnou konštrukciou trupu - s priečnou zostavou a pozdĺžnymi tyčami pozdĺž drážok na kýle, brade a pozdĺž hornej hrany boku - nie je príliš náročná, stále si vyžaduje určité zručnosti, starostlivosť a presnosť pri práci. Najprv bude musieť konštruktér vyznačiť obrysy rámov v plnej veľkosti - rozbiť plasklo, potom zostaviť rámový ďalekohľad alebo odolné montážne vzory, nakoniec - postaviť odolnú sklznicu, presne na ňu nasadiť a zavesiť celú priečnu súpravu, a potom - pozdĺžnu súpravu (kýl, výplet, lacné tyče), odstrániť barany Malky a až potom ich môžete sabotovať na miesto súrodenca a manželky. Vo všeobecnosti je práca dosť namáhavá; trvá dlho, kým obsadí akúkoľvek miestnosť na montáž, čo môže byť pre obyvateľa mesta problém.

Medzitým existuje jednoduchší technologický spôsob montáže malých preglejkových člnov, ktorý si nevyžaduje výrobu sklzu a Vysoké číslo priečne rámy alebo vzory - stavba člna metódou „šiť a lepiť“.. Túto metódu s použitím sponiek z medeného drôtu a pások zo sklenených vlákien úspešne otestovali naši amatérski stavatelia lodí pri stavbe malých veslárskych a plachetníc (pozri napr. popis konštrukcie jachtového člna) alebo lode Crab. Na stavbu štvormiestneho motorového člna odporúčame použiť rovnakú metódu „šitia a lepenia“.

Rozdiel medzi touto metódou stavby lodí metódou „šitie a lepenie“ od tradičnej je v tom, že obrysy trupu lode sa získajú pri jej montáži vďaka plášťovým plechom vopred narezaným na čistý rozmer a montáž trupu spočíva v spojení týchto plechov pozdĺž okrajov. Zároveň nie je potrebné vybudovať sklz - pomerne rovný povrch podlahy alebo vonkajší priestor. Samotné práce už nevyžadujú veľkú zručnosť. Čas zotrvania krytu počas procesu montáže v miestnosti možno skrátiť na minimum. Všetky prírezy a diely môžu byť uložené v byte v "plochej forme" a získať trojrozmerný tvar nádoby už za 3-4 pracovné dni.

"Sumec" - malá kajutová loď s mierne kýlovitými obrysmi dna, ktoré možno využiť na rybačku alebo na víkendovú turistiku. "Fesetované" obrysy trupu, tvorené dlhými plátmi vonkajšieho plášťa a obloženia paluby, umožňujú aplikovať vyššie spomenutý spôsob stehovania a zároveň zabezpečujú dostatočnú tuhosť prakticky nezloženého trupu. Tvar a pevnosť trupu sú dané priedelom kabíny, iba jedným rámovým rámom, priečnikom, konštrukciami zadnej pohovky a výklenkom pod motorom. Plechy dna, už na konci montáže plášťa, sú vystužené štyrmi pozdĺžnikovými lištami a medziľahlými podlahovými podperami pre podlahu. Je to potrebné, aby pri plavbe vo vlnách preglejkové dno nezačalo fungovať ako tenká membrána: pri neustálom opakovanom ohýbaní kožných dosiek sa sklolaminátové spoje pozdĺž drážok - pozdĺž kýlu a lícnej kosti - môžu, ak nie, zrútiť, potom stratiť tesnosť.

zvýšiť

1 - vnútorné obloženie obloženia a vybrania, δ=6; 2 - obkladová lišta, 15x25, dub; 3 - koľajnica 25x25; 4 - lišta 25x30 pre montáž kormidelníckeho sedadla; 5 - plexisklo, 5=5~6; 6 - breshtuk δ=20, borovica; 7 - stonka, 5=24; 8 - nosník 16x60; 9 - nosná lišta 25x30; 10 - koľajnica 16x32; 11 - poschodová podlaha, δ=4~6; 12 - podlaha 20x135; 13 - spodný nadväzec, 20x25; 14 - podlaha výklenku motora; 15 - koľajnica 16x55; 16 - koleno, 5=6; 17 - koľajnica 16x32; 18 - nosník 16x55, lepený z deviatich koľajníc 16x6; 19 - dvierka rack-platband, 16x55; 20 - páskovanie priečky 32x32; 21 - priečnik, 5=8~12; 22 - priečny úplet, δ=6; 23 - doska pod motor, 160x32; 24 - koľajnica 25x25; 25 - golier 25x25, dub; 26 - koľajnica 20x25; 27 - priehradka skrinky, δ=4~6; 28 - rúbanie, δ=6; 29 - list bočného opláštenia; 30 - spodný plášťový list; 31 - nášivka, 16x75.![]()

zvýšiť

Na opláštenie je vhodné zakúpiť päťvrstvovú (leteckú) vodotesnú preglejku s hrúbkou 6 mm. Bude to trvať 14-15 svojich listov štandardných veľkostí 1525x1525 mm.

Práca začína pripojením všetkých polotovarov listu na požadovanú dĺžku. Najlepšia cesta- prilepte list epoxidovým lepidlom (alebo iným vodotesným lepidlom) „na fúzy“; potrebné odporúčania nájdete v knihe alebo napríklad v článku o konštrukcii windsurfingu "Flying Fish", uverejnenom v "KiYa" č.82. Potom sa na vnútornú stranu každého listu nanesú rovné vzájomne kolmé čiary na označenie obrysov podľa daných náčrtov; tieto šnúry budú potrebné aj na kontrolu pri následnej montáži trupu. Hladké zakrivené okraje je možné kresliť pozdĺž označených bodov pomocou tenkej ohybnej koľajnice s dĺžkou najmenej 3 m.

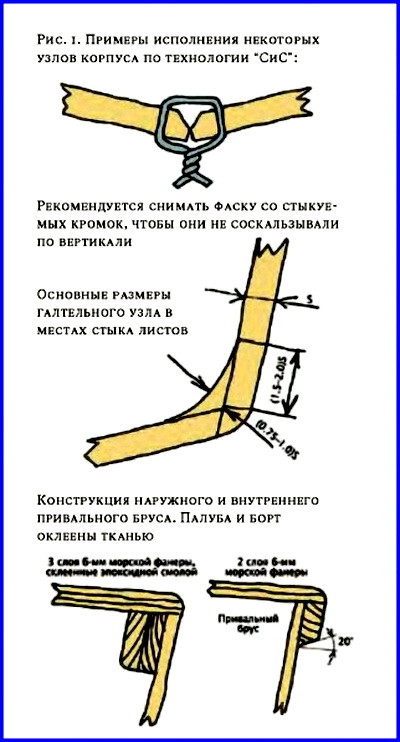

Plechy sa po okrajoch narežú pílkou s jemným zubom a hoblíkom sa narežú tak, aby sa pri zošívaní okraje spojili pokiaľ možno s minimálnou medzerou; roviny koncov preglejky musia byť odrezané „pod uhlom“ (ako hovoria stavitelia lodí, odstráňte skosenie okrajov).

Zo zvyškov preglejkových dosiek vyrežte detaily priečnika, priečky a rámu rámu. Pri zostavovaní tela tieto uzly zohrávajú úlohu priečnych vzorov.

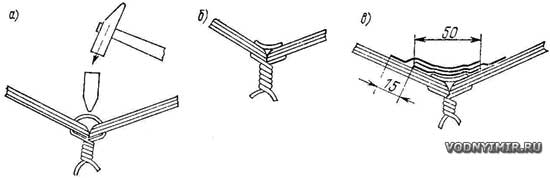

Montáž začína spojením páru spodných plášťových plechov pozdĺž kýlovej drážky. S odstupom od okraja kýlu o 6 mm je na oboch listoch nakreslená čiara, ktorá bude slúžiť ako stredová čiara na vŕtanie otvorov pre drôtené spony. Najprv sa okraje spojovaných plechov upevnia cez 75 mm. Na konci oblúka, kde protiľahlé hrany tvoria líniu predstavca, je lepšie zmenšiť rozstup medzi sponami. Na jednej zo spájaných hrán je možné vyvŕtať otvory ihneď po celej dĺžke a na okraji druhého plechu je lepšie vyvŕtať otvory na mieste - postupne, v úsekoch dlhých 500 - 600 mm, inak keď hrany sú ohnuté pozdĺž zakrivenej čiary, vzdialenosti medzi otvormi sa môžu ukázať ako nesúladné.

Sponky na papier sú vyrobené z medeného drôtu s priemerom asi 2 mm; strihanie kúskov drôtu o dĺžke cca 40 mm a ich ohýbanie vo forme hlbokých zátvoriek, sponky sa vkladajú pomocou vnútri kože do otvorov a zvonku zatočte konce kliešťami. Spočiatku nie je potrebné pokúšať sa spojiť okraje dosiek, ktoré sa majú spojiť, príliš tesne - to sa bude musieť urobiť bezprostredne pred prilepením drážok sklenenými vláknami.

Schéma montáže opláštenia na sponky metódou „šiť a lepiť“.

a - upchatie drôtu; b - spojenie je pripravené na prilepenie plastom;

c - nalepenie spojenia zvnútra.

Je lepšie začať s nastavovaním príchytiek od kormy, a keď sú príchytky v dĺžke drážky 1-1,5 m, odporúča sa dočasne nainštalovať priečku na miesto – pomôže to dať dnu želanú mŕtvicu a keď ďalšiu prácu získať správny pozdĺžny obrys kýlu. Neskôr bude možné dočasne „navnadiť“ aj prepážku kabíny a rám rámu v prove lode. Po prejdení celej drážky kýlu týmto spôsobom sa musíte uistiť, že obrysy a tesnosť okrajov preglejky sú správne, utiahnite drôt v miestach, kde sa objavuje nadmerná medzera.

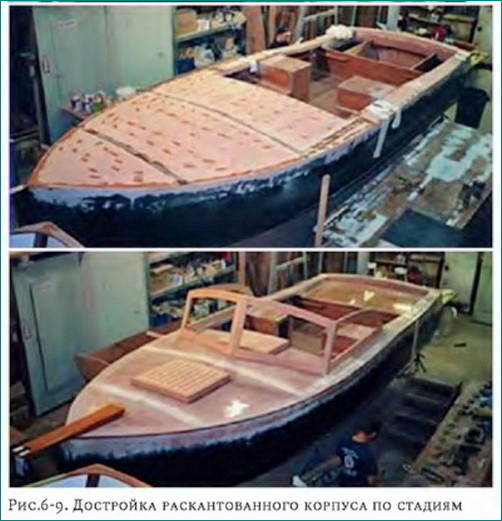

Podvozok vo výstavbe

Potom sa oba listy bočnej kože umiestnia na miesto; prichytia sa k odkrytej súprave pomocou svoriek, pevnej šnúry a čapov a potom sa ich okraje spoja s okrajmi spodných listov pozdĺž lícnej kosti, pričom sa postupuje od priečnika v úsekoch 500 - 600 mm striedavo na oboch stranách.

Po utiahnutí držiakov je možné dočasne nainštalovanú priečnu súpravu odstrániť, pričom sa predtým načrtla poloha podláh na spodnom obložení a na podlahách - miesta výrezov pre priechod pozdĺžnych koľajníc - nosníkov. Nalepovacie polotovary sú nalepené na lepidlo a klince zapichnuté cez kožu v šachovnicovom vzore, aby sa koľajnica bezpečne pripevnila na kožu po celej tvári. V nose, kde je ohyb veľký, je lepšie dať nity alebo skrutky.

Spony sú skôr montážnymi prvkami než upevňovaním plášťov počas celej doby následnej prevádzky člna. Hlavná pevnosť spojov je daná sklolaminátom, ktorý sa tvorí pomocou tenkých sklotextilných pások lepených epoxidovým lepidlom vo viacerých vrstvách na oboch stranách spoja. Aby ste získali hustú vrstvu sklolaminátu bez vzduchových bublín a odlupovania z preglejky, je potrebné opatrne utopiť sponkový drôt do dreva, ktorý vyčnieva z vnútra puzdra vo forme „mostíkov“ nad drážkou. To sa dá urobiť pomocou kladiva a dláta so zaoblenou sekacou časťou alebo iným podobným nástrojom; zatiaľ čo šev dostane dodatočné tesnenie.

Lepenie spojov začína z vnútornej strany kože. Pred nalepením prvej sklolaminátovej pásky je účelné obmedziť šírku pásika namazaného lepidlom nanesením lepiacej pásky na obe strany drážky. Štetcom sa nanesie vopred pripravené spojivo (epoxidová živica - 100 hmotnostných dielov; polyetylénpolyamín - 10 hmotnostných dielov; dibutylftalát - 15 hmotnostných dielov, prípadne iné zložky podľa návodu na použitie živice dostupné u výrobcov lodí), potom sa nanesie suchá páska zo sklenených vlákien. V tomto prípade sa páska jednoducho zroluje, ale nevytiahne. Vonku sa sklolaminát poklepáva štetcom namočeným v spojive, kým páska nie je rovnomerne impregnovaná – stane sa priehľadnou. Vzduchové bubliny je potrebné opatrne odstrániť, inak neskôr spôsobia oddeľovanie plastov a filtráciu vody.

Odporúča sa použiť továrenskú pásku - široko sa používa na izolačné práce. Je potrebné iba skontrolovať, či sklolaminát nie je impregnovaný mazivom; ak má vysokú vlhkosť, pásku budete musieť upiecť v rúre na plynový sporák.

Stačí naniesť tri vrstvy pásky na obe strany opláštenia, aby sa dosiahlo rovnako pevné spojenie s preglejkou. Ak pri nanášaní prvej vrstvy spojivo vyčnieva z vonkajšej strany škáry, svedčí to o dobrej impregnácii škáry. Vrstvy sa musia nanášať mierne posunuté smerom k doske v porovnaní s predchádzajúcou, aby sa pozdĺž okraja dosiahlo prekrytie 10-15 mm. Ak si musíte pásky zo sklolaminátu odstrihnúť sami, môžete si vrchné vrstvy vopred rozšíriť. Konce jednotlivých kusov pásky musia byť tiež prekryté.

Keď sklolaminát želatinizuje, môžete odstrániť obmedzujúcu lepiacu pásku a nechať telo jeden deň, kým sa spojenie úplne nevytvrdí.

Ďalšou fázou konštrukcie je inštalácia (pomocou lepidla a skrutiek) priečneho rámu trupu a obloženia paluby, ktoré sú spojené s hornými okrajmi bočného oplechovania sponkami presne rovnakým spôsobom, ako už bolo opísané.

Staviteľ má možnosť vybrať si jednu z dvoch možností dizajnu provy lode nad vodoryskou. Môžete buď obšiť obidva okraje bokov sponkami a nevložiť stonku, alebo vyrobiť stonku z dosky, ako je znázornené na nákrese, a pripevniť k nej mašličkové okraje strán lepidlom a skrutkami. Všetko závisí od toho, či má staviteľ rád tupý nos člna, alebo ho radšej urobí ostrým.

Pred lepením drážok na vonkajšej strane je potrebné vyčnievajúce zákruty drôtu odhryznúť nožmi na drôt čo najbližšie k povrchu opláštenia a zvyšné konce drôtu odrezať v jednej rovine s preglejkou. Potom sa pozdĺž drážky položí obmedzujúca lepiaca páska a sklolaminát sa prilepí, ako je opísané vyššie.

Po dokončení návrhu všetkých pozdĺžnych spojov zostáva namontovať celé obloženie vo vnútri kormidlovne a kokpitu a potom natiahnuť a nasadiť na kancelárske sponky strechu kormidlovne vyrobenú z preglejky s hrúbkou 5 až 6 mm. Ak sa vyskytnú ťažkosti s ohýbaním strechy, vyrezané z jedného pevného plechu je možné odrezať pozdĺž DP a spojiť na pozdĺžnej koľajnici - karlengy, vystužujúce strechu výrubu.

Vonku sa odporúča prelepiť spodok súvislou vrstvou sklolaminátu tak, aby jeho okraje prechádzali do strán mierne nad lícnou kosťou. Pri spracovaní všetkých povrchov pokrytých sklenenými vláknami je potrebné pamätať na to, že by sa nemalo povoliť odstraňovanie vrstvy živice a vystavenie sklenených vlákien: v tomto prípade sklenené vlákna začnú filtrovať vodu cez kapilárne kanály medzi vláknami a vláknami. okraje preglejky v spojoch pokrytých plastom na oboch stranách čoskoro začnú hniť. Preto by sa takéto miesta mali opatrne tmeliť epoxidovým tmelom.

Pri konečnom vybavení člna netreba zabúdať na také detaily, ako sú rozmiestnenia, ktoré tvoria horné okraje obkladov v oblasti kokpitu, priečky a priečky výklenku; goliere na bokoch; kovový pásik na stonke (je žiaduce ho predĺžiť po celej dĺžke kýlu). Okrem dekoratívnych účelov tieto časti chránia telo pred oderom a nárazom, uzatvárajú okraje preglejky pred prenikaním vlhkosti medzi vrstvy.

D. Antonov, "Lode a jachty", č.83.

"Šiť a lepiť" - novinka vo výrobe lodí.

Snáď neexistujú žiadni amatérski stavitelia lodí, ktorí by nepočuli o technológii „Steh and Glue“ alebo, ako je zvykom prekladať do ruštiny, „Stitch and Glue“, ktorá vám umožňuje veľmi rýchlo zostaviť preglejkové trupy lodí jednoduchých tvarov z hotových vzorov kože a následne ich zlepiť sklolaminátom.

Metóda, pri ktorej nie je namáhavý proces výroby drevenej súpravy na sklze, existuje asi pol storočia, bola opísaná viac ako raz v špeciálnej a periodickej literatúre (typický príklad je uvedený v No83 „KiYa“, ktorá hovorí o konštrukcii 4,4 metrového motorového člna „Som“) a je dobre rozvinutá v našej amatérskej praxi vo vzťahu k malým veslárskym a motorovým člnom. Aby sme sa vrátili k úvahám o tejto technológii, predstavuje skutočný boom, ktorý zažíva v zahraničí, predovšetkým v Spojených štátoch.

Kopa malé firmy a nezávislí dizajnéri teraz ponúkajú projekty a hotové súpravy na svojpomocnú stavbu malých člnov na rôzne účely - od maličkých člnov až po veľmi pôsobivé 12-14 metrové člny a plachetnice - za rozumnú cenu (od niekoľkých desiatok do niekoľkých stoviek dolárov za projekt), člny sú postavené a sériovo na predaj. Existuje niekoľko dôvodov pre rozšírené používanie technológie. Po prvé, lode postavené podľa metódy „SiS“ odhalili svoju vysokú pevnosť a potenciál zdrojov, čo ukazuje, že v prevádzke sú v praktickosti lepšie ako čisto drevené lode, pretože sú výrazne lacnejšie ako sériové člny zo sklenených vlákien.

Po druhé, na trhu sa objavili nové materiály vhodné na lepenie preglejkových obalov – menej toxické a menej náročné na podmienky vytvrdzovania epoxidové živice a kompozitné biaxiálne* sklenené pásky. Po tretie, dizajn samotného plavidla, ktorého detaily trupu sú rozložené na rovine a jasne sa navzájom zhodujú, tvoria nesadajúcu sa škrupinovú štruktúru, sa teraz vyvíja pomocou počítača a programov trojrozmerného modelovania.

Preglejkové diely v predávaných stavebniciach na svojpomocnú stavbu člnov do seba zapadajú tak presne, že aj nekvalifikovaný amatérsky montážnik (totiž takéto stavebnice sa mu vyrábajú) je schopný postaviť čln so zaručene dobrým výsledkom, ak, samozrejme, dôsledne dodrží všetky body montážneho návodu. Pri rozhodovaní o výrobe lode metódou „SiS“ musí amatérsky staviteľ pochopiť, že ideológia jej montáže sa bude trochu líšiť od tradičnej, čo znamená prítomnosť drevenej súpravy opláštenej preglejkou.

V prípade „lepením“ plnia drevené diely skôr tvarotvornú ako konštrukčnú úlohu a požiadavky na kvalitu a dizajn spojov drevených dielov sú primerane znížené. Pri lepení spojov, hrán, povrchov sklolaminátom je však potrebná väčšia opatrnosť, ako aj dodržanie správnych hrúbok a polomerov lepenia. Drevo trupu musí byť úplne zaliate vrstvou živice, aby sa k nemu voda nedostala ani zvonku, ani zvnútra trupu.

Toto je kľúč k trvanlivosti konštrukcií: mokrá preglejka začína meniť rozmery, krúti sa, delaminuje a tiež ju napáda mikroflóra. Filtrácia vody cez plastickú pastu je prakticky vylúčená - epoxidové živice majú na rozdiel od polyesterových extrémne nízku nasiakavosť *. V skutočnosti je „prešité“ telo prechodnou možnosťou medzi bežnou preglejkou, ktorá je z vonkajšej strany prilepená kvôli odolnosti, a čisto plastovým, v ktorom sa drevo používa iba na poskytnutie dodatočnej miestnej konštrukčnej tuhosti. Podľa toho sa mení aj prístup k samotnému stavebnému procesu.

Ak sa typové teleso stavia na jednom mieste postupne a dlhodobo, s rozbitím plochy, prípravou sklzu, osadením každého dielu tak, aby sa minimalizovali medzery, potom sa šité telo postaví za pár dní na nejakom sklze alebo dokonca na rovnej ploche, čo umožňuje medzery medzi dielmi, ktoré sa vyberú epoxidovým tmelom bez zníženia celkovej pevnosti. Ale to by malo byť presné a čo najúplnejšie projekčné a obstarávacie práce, príprava všetkých potrebných komponentov, je tiež žiaduce mať aspoň jedného asistenta - preglejkové diely môžu mať značnú veľkosť a hrúbku, s ktorými nie je ľahké manipulovať samostatne.

Technológia „SiS“ je dobre zastúpená na internete, napríklad na stránkach Jacquesa Mertensa alebo Sergeja Barkalova. Predstavujeme tu jeho hlavné stupne vo vzťahu k 6-metrovému trupu hobľovacieho motorového člna, aby čitatelia, ktorí „SiS“ nepoznajú, mohli oceniť krásnu jednoduchosť konštruktívne riešenia, a už známy - nájsť niečo užitočné pre jeho ďalšiu úspešnú aplikáciu.

1. Príprava preglejkových častí trupu a vybavenia - opláštenie plechov, rámov, prepážok. Detaily sú vyrezané z listov vodotesnej preglejky podľa šablón alebo ihneď podľa značiek. S najväčšou pravdepodobnosťou pre dlhé časti budú musieť byť listy preglejky prilepené do panelov, pre ktoré existujú konvenčné metódy - lepenie „na fúzy“ alebo na podšívkový pás - to neovplyvňuje pevnosť.

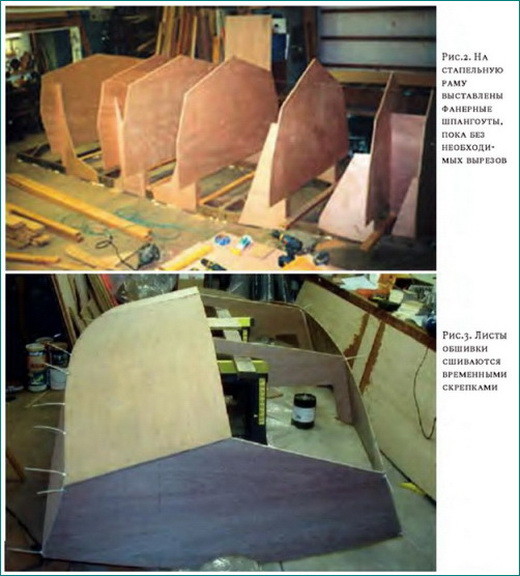

2. Montáž pomocného montážneho prípravku. Základom sú dve ploché dosky 50x200, dlhé ako trup, vyrovnané na šírku člna pozdĺž lícnej kosti. Na základni sú v súlade s projektom umiestnené dočasné rámy a priečky, ako aj priečka; do ich spodných štrbín sa vkladá pozdĺžna súprava - spodné výstuhy (obr. 2). Rovnosť uhlopriečok sa kontroluje s presnosťou na 3 mm.

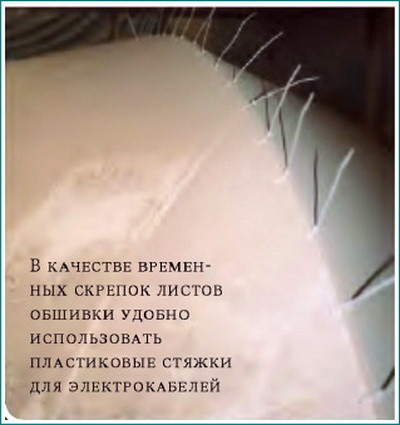

3. Plechy spodného oplechovania sa odkryjú a po 150–200 mm pripevnia pozdĺž kýlovej línie pomocou sponiek – najlepšie plastových elektrických. Potom sa odkryjú bočné kožné pláty a pripevnia sa pomocou väzieb k spodnej časti pozdĺž lícnej kosti (obr. 3). Dočasné skrutky je možné použiť na priečniku a vreteno; dôležité je, aby koža nezaostávala za priečnou takelážou.

4. Opláštenie sa cez spoje spája pásikmi živicou impregnovanej tkaniny s rozstupom cca 300 - 400 mm. Po ich vytvrdnutí sa odstránia dočasné potery, škáry sa z vonkajšej strany prelepia súvislými pásmi sklolaminátu. Ďalej sa celé telo prelepí potrebným počtom vrstiev látky a po vytvrdnutí sa povrch uvedie do stavu obvyklým spôsobom - tmelením a brúsením (obr. 4). Potom môžete nainštalovať horné prvky: blatníky a zábrany proti striekajúcej vode, ak to projekt umožňuje. Inštalácia sa vykonáva na dočasné skrutky, ktoré sa po vytvrdnutí lepidla odstránia.

5. Trup je z vonkajšej strany natretý kvalitným základným náterom, najlepšie epoxidom, a ak sa už kýl nemá vyklápať nahor, tak vrchným náterom. Ďalej je karoséria pripravená na vyklopenie - súprava výstroja sa zvnútra prilepí ku karosérii provizórnymi cvočkami a uvoľní sa z posuvného rámu (obr. 5). Ak to zdvíhacie zariadenie umožňuje, potom sa súprava nesmie lepiť, ale vyberanie karosérie zo zariadenia sa musí vykonávať opatrne.

6. Obrátené telo je inštalované na kýlových blokoch, sú z neho odstránené všetky detaily súpravy a cvočky sú obalené - je jednoduchšie a hospodárnejšie lepiť ho zvnútra. Drážky plášťových plechov sú pokryté vrstvou epoxidového tmelu (môže byť zmiešaný zo živice s jemným piliny) s vytvorením zaoblenia polomeru s hrúbkou rovnajúcou sa hrúbke kože (obr. 1), a sú zlepené pásikmi látky. Potom sa celý vnútorný povrch puzdra prelepí požadovaným počtom vrstiev.

7. Predtým odstránená súprava sa inštaluje do puzdra (obr. 6). Keďže sa geometria vnútorného povrchu mení lepením drážok, rohy rámov by mali byť zaoblené, pričom hrúbka sklolaminátového poťahu kože výrazne neovplyvní lícovanie. Oplatí sa vopred postarať o všetky potrebné výrezy v súprave - na vytvorenie kokpitu, inštaláciu prielezov, vodných kanálov, káblových rozvodov atď. (obr. 7). Detaily súpravy musia stáť na koži rovnomerne, bez bodových kontaktov oslabujúcich štruktúru. Potom sa spoje súpravy a opláštenia natrú tmelom, aby vytvorili filé a prilepili sklenenou páskou. Mali by sa prijať opatrenia na impregnáciu všetkých exponovaných povrchov preglejky živicou - po konečná montáž nebude to možné.

8. Časti paluby a obruby sa inštalujú na lepidlo s lepením spojov podobným spôsobom (obr. 8-9). Kokpit a paluba sa natierajú. To je všetko - výsledné telo je odolné a jeho tuhosť je vyššia ako u dreva. V petrohradskom jachtárskom klube „Baltiets“ sa za posledné tri roky vyrábali malé plavidlá opísaným spôsobom, niekoľko trupov ročne, úspešne sa plavia po mestských kanáloch, preukazujúc závideniahodnú vytrvalosť - boli tam hromady oceľových člnov a údery na opory mostov.

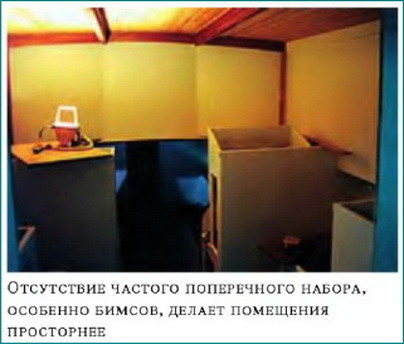

Podľa skúseností pracnosť stavby takejto 6-metrovej lode pre skúsený tím dvoch ľudí môže byť len okolo 40 hodín a samotná montážna práca zaberie 60-70% času, rezanie a príprava dielov - 20-25% a povrchová úprava - tmelenie, brúsenie, lakovanie - zvyšných 10-15%. Samozrejme, ako viete, najväčšie úsilie amatérskeho staviteľa vynakladá na vybavenie a interiér a táto skutočnosť trochu vyrovnáva výhody technológie „CiS“ vo vzťahu ku kajutovým lodiam.

Nemožno však poprieť jeho prednosti, ako je nenáročnosť na kvalifikáciu staviteľa, minimálna potreba špeciálneho náradia (stačí elektrická vŕtačka, priamočiara píla a uhlová brúska), krátka doba prenájmu pre teplú dielňu. Ak sú pre vás tieto faktory dôležité, pokojne sa pustite do stavby metódou „Steh a lepidlo“.

Autor- Ak chcete vidieť e-mail, povoľte javascript!!!Dlho som uvažoval o tom, že si postavím malý motorový čln, aby som sa mohol previezť po našej zátoke a mohol by som previezť auto na vozíku do susedných zátok.

Po prvé, lenivosť zasahuje do inkarnácie a po druhé, prítomnosť malého nafukovací čln s 2-koňovým prívesným motorom a hlavne predzvesťou všemožných problémov: výber materiálu, výber projektu, hľadanie staveniska, parkoviska a pod., nie som stolár ani tesár, nemám ani stodolu, ani garáž. Zdá sa však, že som sa už zapojil a začal, teoreticky doteraz, riešiť tieto otázky pre seba.

Ako na to?

Kedysi dávno som sa v jednom z čísel KYA dozvedel o spôsobe stavby trupu lode, ktorý nepotrebuje sklz, nepotrebuje „rozloženie pľacu“, nepotrebuje „nakresľovať opláštovacie pásy na miesto“. Je potrebné iba nakresliť prírezy dna a bokov podľa šablóny, potom tieto časti pripevniť k sebe drôtenými sponami a prilepiť pozdĺž všetkých švov pásikmi sklolaminátu na epoxidové lepidlo. Potom vložte do už pripravenej škrupiny a rovnakým spôsobom prilepte vopred narezané a zmontované priečky a rámy. Podobný projekt si môžete pozrieť na.

Neskôr som sa z internetu dozvedel, že táto metóda sa nazýva steh & lepidlo, teda „šiť a lepiť“, a že obrovské množstvo podomácky vyrobených ľudí po celom svete ju už dlho a úspešne používa na stavbu najrôznejších lodí. Dokonca aj spájanie preglejkových dosiek na získanie dlhých polotovarov sa vykonáva rovnakým spôsobom, a nie metódou "spájania" alebo "s podšívkou". Ukazuje sa, že bez toho, aby ste mali nejaké špeciálne zručnosti v spracovaní dreva, môžete pomerne ľahko a rýchlo postaviť trup lode! Navyše všetky prírezy zostanú ploché až do okamihu montáže puzdra - môžu byť dokonca rezané a uložené v byte.

Čo robiť?

Samozrejme z preglejky! Vodoodolnú preglejku som ale vo voľnom predaji v našom meste ešte nevidel. Na jednom z fór (bohužiaľ, teraz nečinných) som sa dočítal, že chalani postavili niekoľko lodí pre svoj letný tábor z obyčajnej stavebnej preglejky, prelepili ich sklolaminátom a plavia sa na nich už niekoľko rokov. Zdá sa mi, že sa to dá celkom dobre aplikovať. (Po niekoľkých rokoch sa s najväčšou pravdepodobnosťou ukáže, že loď nie je celkom „správna“ a je potrebné urobiť ďalšiu.) Ďalší „dôvod“ na odloženie stavby zmizne - neexistuje žiadna vodotesná, môžete ju postaviť z bežnej.

V skutočnosti sa vodotesná preglejka predáva vo Vladivostoku, aj keď nie vždy na sklade v každom konkrétnom obchode. (Poznámka autora stránky.)

Čo robiť?

Od vlastnej prevádzkovej skúsenosti motorové člny Nemám, so záujmom som študoval názory iných, skúsenejších súdruhov, obzvlášť sa mi páčila diskusia o „ľudovej lodi“. Rozhodol som sa, že potrebujem čln 4 - 4,5 m dlhý, 4-miestny, s motorom 30-50hp. V skutočnosti to boli tieto lode, ktoré kedysi vyrábal sovietsky priemysel. Ale už ich nevyrábajú. Áno, a zdalo sa mi, že sa k moru veľmi nehodia.

Mám knihu, ktorú mi dali priatelia, s názvom "15 projektov lodí pre amatérsku stavbu", pravdepodobne úplne prvé vydanie - 1974. V tejto knihe je projekt na motorový čln "Orca" - páčil sa mi. Ale technológia opísaná v knihe nie je steh a lepidlo, ale tá najklasickejšia - žiadne vzory - iba "teoretický výkres" a "konštruktívny výkres trupu a rezu pozdĺž rámov". Prečítajte si až po vetu: "Pri označovaní 4. a 5. rámu a priečnika na námestí musíte najprv označiť polohu lícneho bodu, potom vodorovne smerom dovnútra od neho odložiť šírku chrániča lícnej kosti a vertikálne - jeho výšku a spojiť konce ...", uvedomil som si, že potrebujem ďalší projekt.

"Vlastný" projekt.

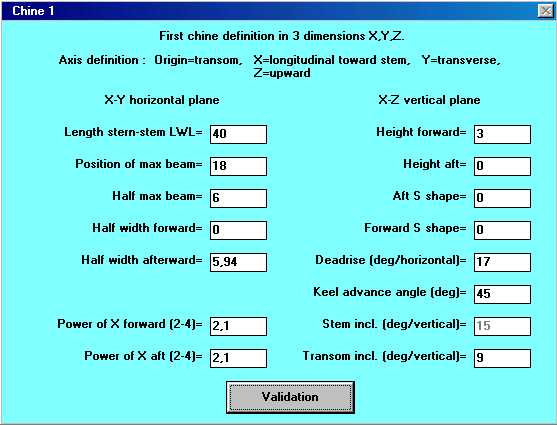

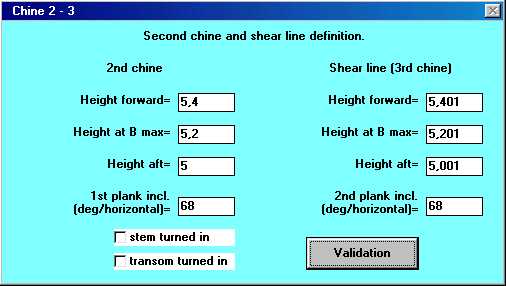

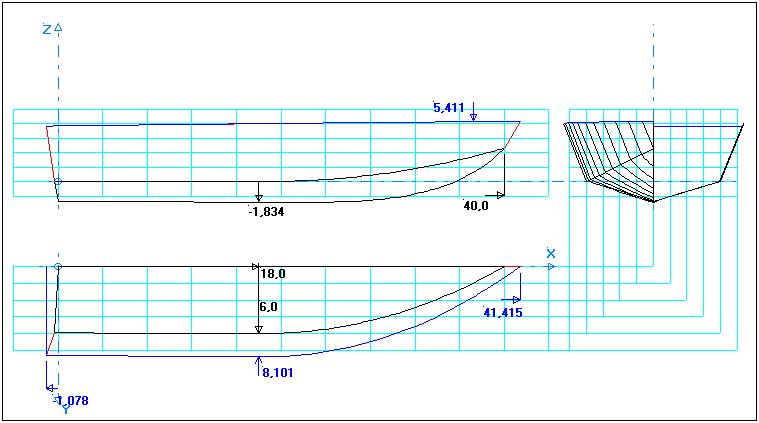

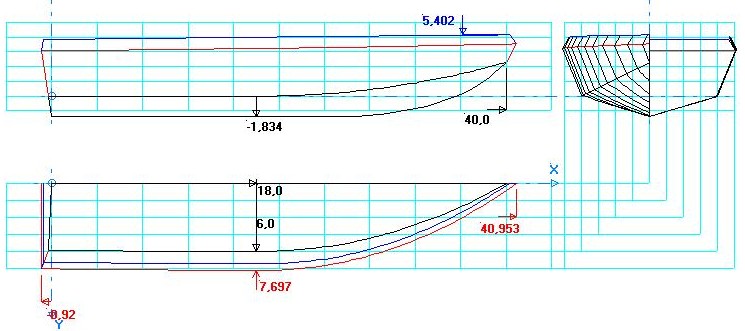

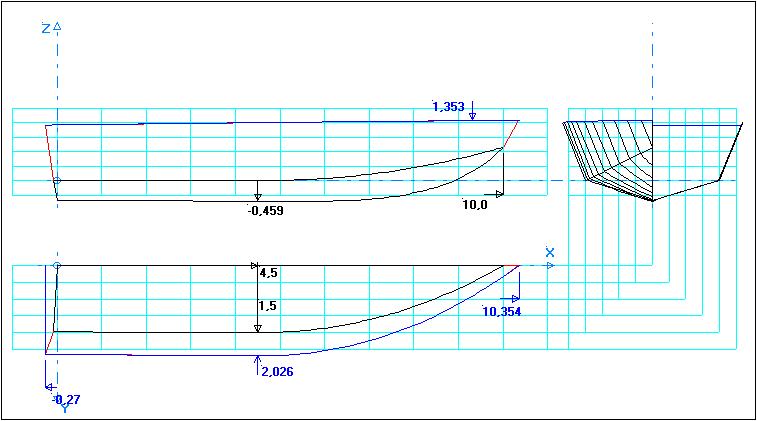

A spomenul som si na stránku istého Roberta Linea, ktorú našiel pred niekoľkými rokmi (budem ho tak volať, lebo neviem čítať po francúzsky, ale zdá sa, že je Francúz). Napísal program Carene 5.0, určený na výpočet vzorov trupu lode z plošného materiálu - preglejky alebo kovu. A tento program ponúka všetkým amatérom zadarmo, teda za nič. V tomto programe nastavením niekoľkých parametrov - dĺžka, šírka v strede lode a na priečniku, uhol sklonu, uhol odklonu strán atď., môžete získať dvojice súradníc XY, pomocou ktorých sa nakreslia polotovary pre spodok, boky, priečnik, palubu a 80 snímok. Pravda, v príkladoch sa uvažovalo o výtlaku trupov za veslice alebo jachty, no rozhodol som sa, že skúsim preniesť do programu hlavné rozmery lode „Orca“. Tu je to, čo sa stalo:

Mierne som zväčšil odklon a stopka nie je veľmi podobná, vo všeobecnosti to nie je kosatka - dobre, dobre, nevyzerá to tak zle. Na prvý pohľad sa ukázalo, že z 2 štandardných (1,22x2,44) listov preglejky zlepených na dĺžku sa získajú oba spodné prírezy a z ďalších dvoch prírezy dosiek.

Bude to krajšie a pevnejšie, ale je to toľko námahy navyše pri kreslení, strihaní a lepení !!! Lepšie potom urobím silný blatník.

Kontrola modelu.

Opäť pochybnosti - je možné dôverovať týmto dlhým stĺpcom súradníc XY a XYZ vydaným programom? Ako tieto:

Rozvinutie Half Transom vytvorené pomocou Carene50 Spodná časť Y Z 00,00 00,00 01,48 00,46 02,97 00,92 04,45 01,38 05,94 01,84 07,42 02,30 08,91 103,7 13,36 04,14 14,84 04,60 19,87 17,22 00,00 17,22

A čo ešte bude potrebné vypočítať alebo dokončiť na mieste na skutočnej lodi?

Tým, ktorí chceli vyrobiť loď z AMG, bolo nejako odporučené, aby si najprv postavili rádiom ovládaný preglejkový model a otestovali ho. Nápad sa mi nezdal zlý, chystal som sa však vyrobiť čln z preglejky. Ale bolo by pekné skontrolovať model. Do programu som zadal údaje prepočítané v mierke 1:4 a dostal som výsledok:

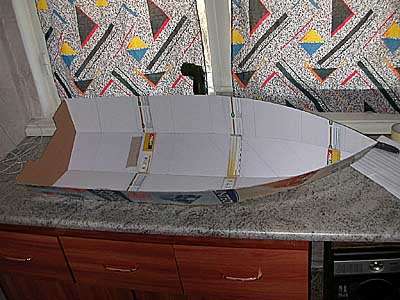

Zostáva zbierať veľa kartónových škatúľ v práci, vytlačiť všetky potrebné tabuľky, kúpiť čerstvé čepele pre nôž a - do toho!

Najprv som na náčrte zistil miesto inštalácie praktických rámov.

Vybrala som z 80, vypočítaných programom, 7 kusov vhodných na miesto, obkreslila a vystrihla z hrubého kartónu.

Potom som urobil polotovary pre dno a boky - dlhé pásy kúskov tenkého kartónu zlepené "podložkami" - a začal som kresliť body v súlade s výtlačkami súradníc. Pri kreslení dosky som dával pozor na zhodu počtu teoretických rámikov (80 ks) s počtom bodov definujúcich krivky v kresbe vzoru dosky. Pre každý prípad som bodky na vzore pospájal čiarami, ktorých čísla sa zhodovali s číslami mojich praktických rámikov - zdá sa, že tieto čiary určujú polohy rámikov. Potom začal kresliť vzor dna a začal pochybovať o predchádzajúcom odhade - od kormy po približne stred člna sa čiary zdalo, že sa zhodujú s miestami, kde boli rámy nainštalované, ale ďalej k prove sa niekam posunuli a začali prechádzať nie cez vzor, ale diagonálne! Túto úlohu odložili na neskôr.

Spojil som spodné polotovary dohromady, potom som pripevnil boky a priečnik. Namiesto kovového drôtu som použil tenké prúžky papierovej pásky.

Všetko ladilo!

Obzvlášť sa mi páčilo, ako presne všetky štyri polotovary v provi dokovali (lepil som od kormy po provu).

Inštalácia rámov.

Potom prišlo na rad osadenie rámov a vtedy nastal rovnaký problém s určením presného miesta ich osadenia. Ak na vzore neoznačíte miesta inštalácie rámov, ako ich nainštalovať neskôr. V popise programu som o tom nič nenašiel. Veľa som premýšľal:o) ... Potom som našiel e-mail Roberta Linea a napísal som mu takýto list (osoby, ktoré vlastnia anglický jazyk Prosím, nesmejte sa príliš.)

Ďakujem veľmi pekne za CAD softvér. Už dlho si chcem postaviť vlastnú loď. S nechuťou nachádzam informácie o metóde stehu a lepidla a zisťujem, že je pre mňa použiteľná. Možno budúci rok v lete postavím loď. Na navrhovanie trupu použijem Carene 5.0. Dokonca som postavil 1:4 model mojej lode z kartónu - vyzerá dobre. Ale nerozumiem, môžem označiť miesta pre stanovištia na rozvinutých doskách, keď sú ešte rovné? Najprv som si myslel, že x-ová súradnica čísla bodu ľubovoľnej dosky sa hodí k príslušnému číslu stanice. Ale teraz vidím, že to nie je správne. Existuje nejaký spôsob, ako nakresliť čiary na dosky - kde budú pripevnené stanice. S pozdravom. Pavel Kryžný. Vladivostok, Rusko.

O deň neskôr prišla odpoveď:

Dobrý deň, Pavel, ďakujeme za kompliment pre Carene. Ak sa pozriete na rozvinuté doskové súbory vo formáte XYZ, všimnete si, že je tam vždy 82 bodov ako v súbore línie trupu. Prvý bod 00 je na priečniku, bod 01 je na zadnom konci kýlu a potom každý bod až po 81 je v pevnom intervale pozdĺž kýlu, ktorý zodpovedá 80 staniciam. Posledný bod je na stonke. Vyššie uvedené platí pre bočné dosky. Pre spodok to isté platí až do bodu maximálnej šírky lúča. Vpredu sú riadiace čiary skosené dopredu o uhol predstihu kýlu a body už nezodpovedajú staniciam, pokiaľ uhol predsunutia kýlu nie je nulový. pripojený je a fotografiu hliníkovej lode, ktorú som postavil z výkresu Carene50 S pozdravom / Amities Robert Laine http://www.sailcut.com Bezplatný CAD pre plachty a trup http://sailcut.sourceforge.net/ Otvorený zdrojový kód

To znamená, že sa ukázalo, že som uhádol správne - čiary, ktoré som nakreslil na vzoroch strán, sú miesta, kde sú rámy inštalované. A na spodnom vzore môžete pomocou údajov programu označiť miesta na inštaláciu rámov iba od kormy po stred. V zásade stačia čiary po stranách - začal som inštalovať rámy.

Vystrihol som aj deck a payol podľa tabuliek získaných z programu. Netreba dodávať, že paluba aj podlahová doska sa presne zhodovali s miestami ich inštalácie. Detaily výklenku a podľa výpočtov a pomocných nákresov som vymeral a vyrezal skrinky pod sedadlami (mohlo to byť len "na mieste")

Zaujímavým postrehom je, že označenie, strihanie, šitie a lepenie skutočnej „škrupiny“ trupu trvá oveľa menej času (asi 20 %) ako následné usporiadanie: rámy a priečky, paluba, výklenok, skrinky a podlahové dosky atď.

Inštalácia redans.

Bol som tak unesený montážou trupu, že som úplne zabudol na pozdĺžne redany: ako označiť čiary na dne pre ich inštaláciu. Na experiment som musel vystrihnúť ďalší spodný vzor. Od kormy po stredné lode je všetko vo všeobecnosti pochopiteľné - šírku som vydelil 3 - a získal súradnice čiar pre 2 redany. A potom do nosa? Existujú 4 hlavné možnosti a množstvo prechodných.