Under limningsprocessen fylldes mitt garage med en mycket stickande lukt. Därför använde jag aktivt en stor fläkt. Tyvärr var sommaren regnig och kvav. Den här kemiska lukten hängde i garaget, tog sig in i huset och jag fick en rumpa av min fru... det störde mig allvarligt. Eh, om jag bara visste vilken dumhet jag håller på med...

Låt oss gå vidare till att rita. Uppgiften är kreativ, arbetet är rent, hustrun är nöjd. Vi lägger plywooden på golvet och börjar rita. Har du ett plant golv har du tur, det blir lättare för dig. Det är värt att hitta en lång remsa eftersom ingen linjal hjälper här, måtten är fel. Vi överför ritningen till plywood:

Notera till ägaren: När du ritar kurvor kommer en flexibel remsa och några små naglar att hjälpa dig mycket. Spika skenan på de punkter som krävs, böj den som du vill och rita vackra linjer.

Naturligtvis ritade jag båda sidor, men när jag klippte ut den första insåg jag att jag inte behövde rita den andra, utan bara fästa den och spåra den första :-)

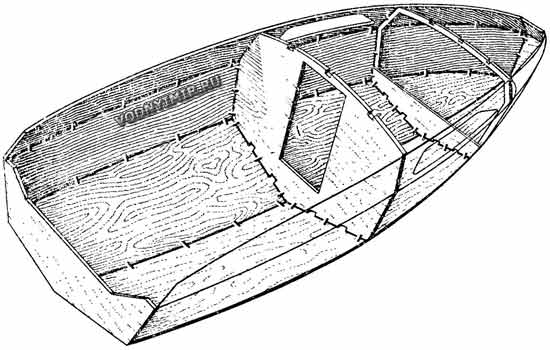

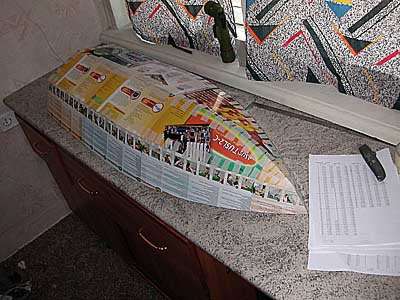

Och nu den roliga delen. När det står klart att alla dessa "danser med en tamburin" inte bara var så. När konturerna dyker upp och kämpaglöden stärks... "sy och limma!" På en halvtimme förvandlas en hög med hackad plywood till DET HÄR:

Jag "sydda" ihop den med plastband. Jag såg den här metoden från bourgeoisin. Jag klarade mig utan tråd alls, även om närmare näsan gick banden sönder och jag var tvungen att installera dem mycket oftare. Förutom enkel installation har dragkedjor en annan fördel - de behöver inte dras ut. När allt är ihoplimmat och sömmarna är slipade blir det inte ett spår kvar av skridarna. Inga stötar.

Någonstans "strulade jag till" och som ett resultat föll inte forspigelen på plats. Jag var tvungen att räta ut karmerna lite och skära en ny forspigel "på plats". Det visade sig att i mitt projekt lutar froshpigelen lite mer än i originalet.

Det är värt att omedelbart limma remsorna på halvskotten, eftersom de behövs inte bara som sätesstöd utan också som ett element av styvhet. Jag gjorde inte detta, och insåg att jag hade fel när jag försökte klämma en böjbar bit plywood mellan sidorna.

Till akterspegeln köpte jag "rysk plywood" från samma järnaffär. Detta är verkligen en femlagers björk FSF Made in Russia (det är precis vad det står på stämpeln). Plywood säljs i ark på 5 fot gånger 5 fot. Resten gick till akter- och mittbänkarna (bankarna).

Han började sakta picka på den och försökte imitera något som en "filé":

Ytterligare fasa och sorg på grund av ens egen dumhet och okunnighet. Hartset köpte jag på en bildelar i literburkar + en tub härdare. Det var nödvändigt att blanda i förhållandet ett till hundra (!!!) och det var hemskt. Det var helt enkelt omöjligt att hålla proportionen! Det stelnade omedelbart (två eller tre minuter), och stanken var... helt enkelt outhärdlig! Jag blandade det ihärdigt med träpulver från en slipmaskin och spacklade skarvarna. Jag slängde hälften av varje burk eftersom den stelnade mycket snabbare än jag hann göra något. Men det värsta är lukten. Jag flyttade in på gården, men det hjälpte inte mycket heller. Till och med grannarna började titta argt på mig. Dessutom blev jag uppäten levande av myggor på gården. Några dagar senare började jag ha tankar på att ta allt till en soptipp och glömma det som en ond dröm. Jag tänkte på de som byggde båtar i lägenheter, på de som limmade hela skrov av tyg och harts. Hur gör dom det? Detta är trots allt inte på riktigt! Detta är omöjligt att uthärda, särskilt i en lägenhet. Med dessa tankar vandrade jag runt på forumen och letade efter svar, och plötsligt insåg jag att det jag använde INTE var EPOXY-harts! Detta är ett POLYESTER-harts som används för bilreparationer!!! Samma dag åkte jag till en speciell "båt"

Även om det inte är alltför svårt att bygga en motorbåt med plywoodmantel och en traditionell skrovdesign - med en tvärgående ram och längsgående balkar längs spåren på kölen, chinen och längs den övre kanten av sidan - kräver det viss kompetens, omsorg och precision vid arbete. Först måste byggaren markera ramarnas konturer i full storlek - bryta ut torget, sedan montera ramramar eller starka monteringsmönster längs torget, slutligen - bygga en stark slipbana, rikta in den exakt och rikta in hela tvärgående set, och sedan den längsgående uppsättningen (köl, stringers, fendrar), ta bort fendern från lamellerna, och först efter detta kan du börja justera de yttre skinnarken och installera dem på plats. I allmänhet visar sig arbetet vara ganska arbetskrävande; det krävs att ockupera alla monteringsutrymmen under lång tid, vilket kan utgöra ett problem för en stadsbor.

Samtidigt finns det en enklare teknisk metod för att montera små plywoodbåtar, som inte kräver tillverkning av en slip och stort antal tvärgående ramar eller mönster - bygga en båt med metoden "sy och limma".. Denna metod, med koppartrådsklämmor och glasfiberband, har framgångsrikt testats av våra amatörskeppsbyggare vid konstruktion av små rodd- och segelbåtar (se till exempel beskrivningen av konstruktionen av en yachtbåt) eller "Crab"-båten ). Vi föreslår att du använder samma "sy och limma" metod för att bygga en fyrsitsig motorbåt.

Skillnaden mellan den här metoden att bygga båtar med "sy och limma"-metoden från den traditionella är att båtskrovets konturer erhålls under monteringen tack vare förskurna skinnskivor, och monteringen av skrovet består av sammanfoga dessa ark längs kanterna. I det här fallet finns det inget behov av att bygga en slip - en plan golvyta eller utomhusyta räcker. Själva arbetet kräver inte längre stor skicklighet. Tiden som huset förblir inomhus under monteringsprocessen kan reduceras till ett minimum. Alla ämnen och delar kan lagras i en lägenhet i en "platt form" och ta den tredimensionella formen av ett fartyg på bokstavligen 3-4 arbetsdagar.

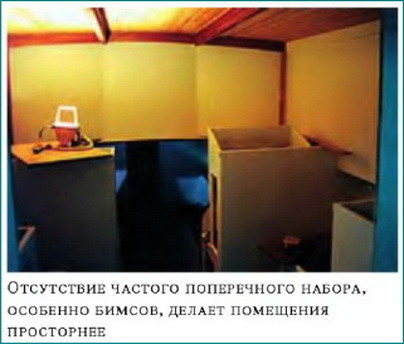

"Havskatt" - liten hyttmotorbåt med måttligt kölade bottenkonturer, som kan användas för fisketurer eller för helgturism. "Faceterade" skrovkonturer, uppbyggda av långa plåtar av ytterplätering och däckshuskarmar, gör det möjligt att tillämpa ovannämnda sömnadsmetod och samtidigt säkerställa tillräcklig styvhet av ett praktiskt taget icke-dubbat skrov. Skrovets form och styrka ges av kabinskottet, bara en ram, akterspegel och strukturen på aktersoffan och motornischen. De nedre arken, efter att huden har monterats, stöds av fyra strängar och mellanliggande golvstöd för golvet. Detta är nödvändigt för att plywoodbotten inte ska börja agera som ett tunt membran vid segling i grov sjö: med konstant upprepad böjning av skinnplattorna kan glasfiberfogarna längs spåren - längs kölen och kina - om inte kollapsa och sedan förlora sin täthet.

öka

1 - invändig beklädnad av karm och urtag, δ=6; 2 - motstående remsa, 15x25, ek; 3 - skena 25x25; 4 - 25x30 skena för att fästa styrsätet; 5 - plexiglas, 5=5~6; 6 - breshtuk δ=20, tall; 7 - stam, 5=24; 8 - stråle 16x60; 9 - stödskena 25x30; 10 - skena 16x32; 11 - sänggolv, δ=4~6; 12 - golv 20x135; 13 - bottenstång, 20x25; 14 - golvbeläggning av motornischen; 15 - skena 16x55; 16 - knitsa, 5=6; 17 - skena 16x32; 18 - 16x55 balkar, limmade samman från nio 16x6 lameller; 19 - dörrstolpe, 16x55; 20 - akterspegel 32x32; 21 - akterspegel, 5=8~12; 22 - akterspegelfäste, 5=6; 23 - undermotorkort, 160x32; 24 - skena 25x25; 25 - krage 25x25, ek; 26 - skena 20x25; 27 - skåpskott, δ=4~6; 28 - styrhuskarm, 5=6; 29 - sidobeläggningsark; 30 - bottenpläteringsplåt; 31 - foderkant, 16x75.![]()

öka

För beklädnad är det lämpligt att köpa fem-lager (flyg) vattentät plywood 6 mm tjock. Du behöver 14-15 ark av standardstorlekar 1525x1525 mm.

Arbetet börjar med att ansluta alla arkämnen till önskad längd. Det bästa sättet- limma ihop arket med epoxilim (eller annat vattentätt lim) "på mustaschen"; nödvändiga rekommendationer finns i en bok eller till exempel i en artikel om konstruktionen av vindsurfaren "Flying Fish", publicerad i "KiYa" nr 82. Sedan, på insidan av varje ark, appliceras raka, ömsesidigt vinkelräta linjer för att markera konturerna enligt de skisser som tillhandahålls; dessa ledningar kommer också att vara nödvändiga för kontroll under efterföljande montering av huset. Släta böjda kanter kan dras längs de avsedda punkterna med en tunn flexibel remsa minst 3 m lång.

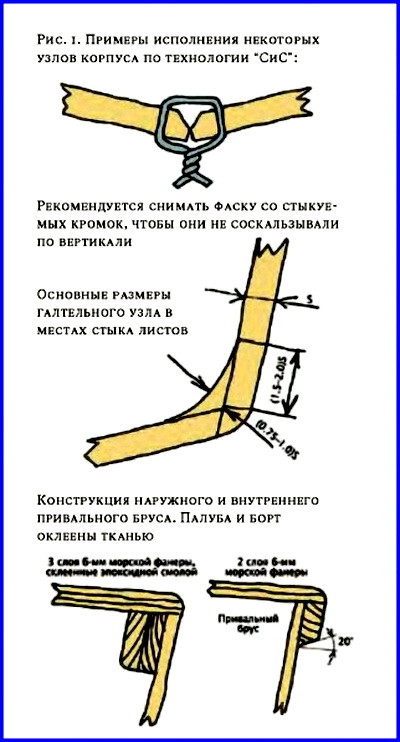

Arken skärs längs kanterna med en fintandad bågfil och hyvlas med ett plan så att kanterna vid sömnad sammanfogas med så lite mellanrum som möjligt; planen på ändarna på plywooden måste skäras "i vinkel" (som skeppsbyggare säger, ta bort fyllmedlet från kanterna).

Från resterna av plywoodskivorna skärs delar av akterspegeln, skottet och ramramen ut. Vid montering av kroppen spelar dessa noder rollen som tvärgående mönster.

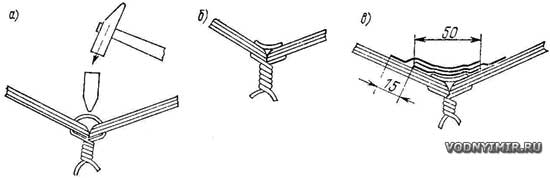

Monteringen börjar med att koppla ihop ett par bottenskinnsark längs kölspåret. Från kanten av kölen med 6 mm, dras en linje på båda arken, som kommer att fungera som en mittlinje för att borra hål för trådklämmor. Först fästs kanterna på arken som ska sammanfogas efter 75 mm. I förens ände, där de matchande kanterna bildar stamlinjen, är det bättre att minska stigningen mellan klämmorna. I en av de sammanfogade kanterna kan hål borras längs hela längden på en gång, och i kanten på det andra arket är det bättre att borra hål på plats - sekventiellt i sektioner 500-600 mm långa, annars när kanterna är böjda längs en krökt linje, kan avstånden mellan hålen visa sig vara felaktiga.

Gem är gjorda av koppartråd med en diameter på ca 2 mm; Efter att ha klippt av trådbitar ca 40 mm långa och böjt dem i form av djupa konsoler, sätts gemen in med inuti mantlar in i hålen och från utsidan, vrid ändarna med en tång. Till en början finns det ingen anledning att försöka föra samman kanterna på de sammanfogade arken för hårt - detta måste göras omedelbart innan du limmar spåren med glasfiber.

Schema för montering av mantelark med häftklamrar med metoden "stygn och lim".

a - trådsättning; b - anslutningen är klar för att klistra med plast;

c - limning av anslutningen från insidan.

Det är bättre att börja installera klämmorna från aktern, och när klämmorna står i en spårlängd på 1-1,5 m, rekommenderas att tillfälligt installera akterspegeln på plats - det hjälper till att ge botten den önskade dödgången och när ytterligare arbete få rätt längsgående kontur av kölen. Senare kommer det även att vara möjligt att tillfälligt ”fästa” kabinskottet och ramramen i båtens för. Efter att ha gått igenom hela kölspåret på detta sätt måste du se till att konturerna är korrekta och kanterna på plywooden sitter tätt, och dra åt tråden på platser där det finns ett för stort gap.

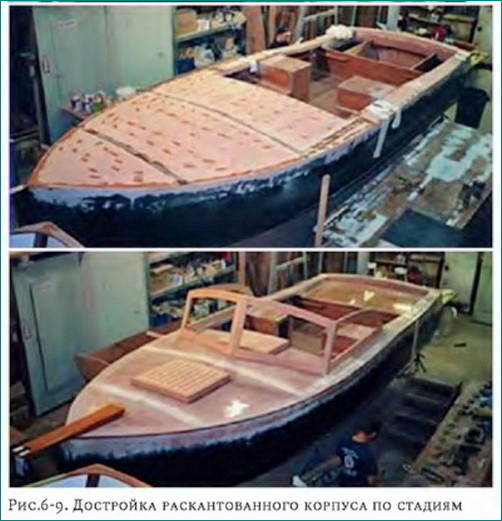

Hus under montering

Sedan sätts båda arken med sidoplätering på plats; de greppas till den exponerade uppsättningen med hjälp av klämmor, en stark sladd och spikar, och sedan är deras kanter anslutna till kanterna på de nedre arken längs linjen, och arbetar från akterspegeln i sektioner på 500-600 mm omväxlande på båda sidor.

Efter åtdragning av fästena kan den tillfälligt installerade tvärgående uppsättningen tas bort, efter att tidigare ha markerat golvens position på bottenhuden och på golven, placeringen av utskärningarna för passage av de längsgående lamellerna - stringers. Stringerämnena placeras på plats med hjälp av lim och spikar som drivs genom manteln i ett rutmönster för att säkert passa ribban till manteln längs hela ytan. I näsan, där böjningen är stor, är det bättre att installera nitar eller skruvar.

Häftklamrar är mer av ett monteringselement än ett fäste av skinnplåtarna för hela efterföljande drift av båten. Fogarnas huvudsakliga styrka tillhandahålls av glasfiber, som bildas av tunna glasfiberband limmade med epoxilim i flera lager på båda sidor av fogen. För att få ett tätt lager av glasfiber utan luftbubblor och avskalning från plywooden är det nödvändigt att försiktigt bädda in häfttråden i träet, som sticker ut från insidan av kroppen i form av "broar" över spåret. Detta kan göras med en hammare och mejsel med en rundad skärdel eller annat liknande verktyg; i detta fall får sömmen ytterligare komprimering.

Limning av lederna börjar från insidan av huden. Innan man limmar den första glasfiberremsan är det bra att begränsa bredden på den limsmorda remsan genom att placera tejp på båda sidor av spåret. Ett förberett bindemedel (epoxiharts - 100 viktdelar; polyetylenpolyamin - 10 viktdelar; dibutylftalat - 15 viktdelar eller andra komponenter enligt instruktionerna för användning av hartset som finns tillgängligt för båtbyggare) appliceras med en borsta, sedan en torr tejp av glasfiber I det här fallet rullas tejpen helt enkelt ut, men sträcks inte ut. Från utsidan knackas glasfibertyget med en borste doppad i en pärm tills tejpen är jämnt impregnerad - den blir genomskinlig. Luftbubblor måste försiktigt avlägsnas, annars kommer de att orsaka plastdelaminering och vattenfiltrering.

Det är lämpligt att använda fabrikstillverkad tejp - det används ofta för isoleringsarbete. Du behöver bara kontrollera att glasfibertyget inte är mättat med smörjmedel; om den har hög luftfuktighet måste du värma tejpen i ugnen på en gasspis.

Det räcker med att applicera tre lager tejp på båda sidor av höljet för att få en anslutning lika med plywoodens styrka. Om bindemedlet vid applicering av det första lagret sticker ut från fogens utsida, tyder det på god impregnering av fogen. Skikten måste appliceras, flytta dem något mot brädan i förhållande till den föregående, så att en överlappning på 10-15 mm erhålls längs kanten. Om du måste skära glasfiberremsorna själv kan du göra de översta lagren bredare i förväg. Ändarna på enskilda tejpbitar bör också överlappas.

När glasfibern har gelat kan du ta bort den restriktiva tejpen och lämna kroppen i ett dygn tills fogen har stelnat helt.

Nästa steg i konstruktionen är installationen på plats (med lim och skruvar) av den tvärgående uppsättningen av skrovet och däckshuskarmarna, som är anslutna till sidobeklädnadens övre kanter med häftklamrar på exakt samma sätt som redan har gjorts beskrivs.

Byggaren ges möjlighet att välja ett av två alternativ för att utforma båtens förände ovanför vattenlinjen. Du kan antingen sy båda kanterna på sidorna med gem och inte installera någon stjälk, eller göra en stjälk av en bräda, som visas på ritningen, och fästa bågkanterna på sidorna med lim och skruvar. Allt beror på om byggaren gillar båtens trubbiga för eller om han föredrar att göra den skarp.

Innan du limmar spåren från utsidan måste du bita av de utskjutande trådtrådarna med en tång så nära mantelytan som möjligt och fila de återstående ändarna av tråden i jämnhöjd med plywooden. Sedan läggs en begränsande tejp längs spåret och glasfiber limmas enligt beskrivningen ovan.

När alla längsgående anslutningar är klara återstår bara att montera hela strukturen inuti styrhytten och sittbrunnen och sedan dra på plats och häfta taket på kabinen av plywood 5-6 mm tjock. Om det finns svårigheter med böjningen av taket, skärs från en solid plåt, kan den skäras längs DP och anslutas till en längsgående skena - karlengs, som förstärker taket på kabinen.

Det rekommenderas att täcka utsidan av botten med ett kontinuerligt lager av glasfiber så att dess kanter sträcker sig till sidorna något ovanför kindbenet. Vid bearbetning av alla ytor täckta med glasfiber bör man komma ihåg att hartslagret inte får tas bort och glasfibertyget exponeras: i detta fall kommer glastrådarna att börja filtrera vatten genom kapillärkanalerna mellan fibrerna och kanter av plywood i fogarna täckta med plast på båda sidor kommer snart att börja ruttna. Därför bör sådana platser noggrant fyllas med epoxikitt.

När man färdigställer båten bör man inte glömma sådana detaljer som layouterna som bildar de övre kanterna på karmarna i området för sittbrunnen, akterspegeln och fördjupningsskottet; pärlor på sidorna; metallremsa på stammen (det är lämpligt att förlänga det längs hela kölens längd). Förutom dekorativa ändamål skyddar dessa delar kroppen från nötning och stötar och täcker kanterna på plywooden från inträngning av fukt mellan lagren.

D. Antonov, "Båtar och yachter", nr 83.

"Sy och limma" är nytt inom båttillverkning.

Det finns kanske inga amatörskeppsbyggare som inte har hört talas om "Stitch and Glue"-tekniken, eller, som det vanligtvis översätts till ryska, "Sy and Glue", vilket gör att du mycket snabbt kan montera skroven på plywoodbåtar av enkla former från färdiga mantelmönster med efterföljande limning med glasfiber.

Metoden, som inte innefattar den arbetskrävande processen att tillverka en träsats på en slip, har funnits i ungefär ett halvt sekel, har beskrivits mer än en gång i specialiserad och periodisk litteratur (ett typiskt exempel ges i nr 83) "KiYa", där konstruktionen av en 4,4-meters motorbåt "Som" beskrivs) och har utvecklats väl i vår amatörpraktik i förhållande till små rodd- och motorbåtar. Den verkliga boom som den upplever utomlands, främst i USA, tvingar oss att återgå till övervägande av denna teknik.

Ett gäng små företag och oberoende designers erbjuder nu projekt och färdiga byggsatser för oberoende konstruktion av små fartyg för en mängd olika ändamål - från små skrov till mycket imponerande 12-14 meter långa båtar och segelyachter - till ett rimligt pris (från flera tiotal till flera hundra dollar per projekt), byggs båtar och säljs i serie. Det finns flera anledningar till den utbredda användningen av teknik. För det första har båtar byggda med "SiS"-metoden avslöjat sin höga hållfasthet och resurspotential, vilket visar att de i drift är överlägsna i praktiken jämfört med rent träfartyg, eftersom de är betydligt billigare än seriella glasfiberfartyg.

För det andra har nya material lämpliga för limning av plywoodkroppar dykt upp på marknaden - mindre giftiga och mindre krävande epoxihartser och biaxial* glastejper av komposit. För det tredje, designen av själva fartyget, vars skrovdelar fälls ut på ett plan och passar snyggt ihop, bildar en fristående skalstruktur, är nu utvecklad med hjälp av en dator och tredimensionella modelleringsprogram.

Plywooddelarna i de kit som säljs för gör-det-själv-båtbygge passar ihop så exakt att även en semi-utbildad amatörmontör (och det är för honom som sådana byggsatser görs) kan bygga en båt med ett garanterat bra resultat, om naturligtvis följer han strikt alla punkter i monteringshandboken. När man bestämmer sig för att göra en båt med "SiS"-metoden, måste en amatörbyggare förstå att ideologin för dess montering kommer att vara något annorlunda än den traditionella, vilket innebär närvaron av ett träset täckt med plywood.

I en ”skitlaminerad” kropp får trädelar en mer bildande roll än en strukturell, och kraven på kvalitet och utformning av fogarna mellan trädelar minskar i motsvarande grad. Men processen att limma fogar, kanter och ytor med glasfiber kräver större omsorg, samt att bibehålla korrekta tjocklekar och radier på limningen. Skrovets trä måste vara helt inkapslat med ett skikt av harts så att vatten inte kan komma åt det från vare sig utsidan eller insidan av skrovet.

Detta är nyckeln till strukturers hållbarhet: våt plywood börjar ändra storlek, varp, delamineras och är också föremål för attacker av mikroflora. Filtrering av vatten genom plastöverdrag är praktiskt taget omöjligt - epoxihartser har, till skillnad från polyesterhartser, extremt låg vattenabsorption*. Faktum är att en "sylimmad" kropp är ett mellanalternativ mellan en konventionell plywoodkropp, limmad på utsidan för hållbarhet, och en ren plastkropp, där trä endast används för att ge ytterligare lokal styvhet till strukturen. Förhållningssättet till själva byggprocessen förändras därefter.

Om en typbyggnad byggs på ett ställe gradvis och under lång tid, med torgets utformning, förberedelse av slipbanan, justering av varje del för att minimera luckor, så är den sydda kroppen uppförd på bara några dagar på något sken av en slip eller till och med på en plan yta, vilket tillåter luckor mellan delarna, som väljs med epoxispackel utan att kompromissa med den totala styrkan. Men detta måste kräva noggrant och så fullständigt design- och inköpsarbete som möjligt, förberedelse av alla nödvändiga komponenter, och det är också tillrådligt att ha minst en assistent - plywooddelarna kan vara av betydande storlek och tjocklek, som inte är lätta att hantera ensamma .

SiS-tekniken är väl representerad på Internet, till exempel på Jacques Mertens eller Sergei Barkalovs webbplatser. Låt oss här presentera dess huvudstadier i förhållande till det 6 meter långa skrovet på en planande motorbåt, så att läsare som inte är bekanta med "CiS" kan uppskatta den vackra enkelheten konstruktiva lösningar, och de som redan är bekanta med det - för att hitta något användbart för vidare framgångsrik användning.

1. Förberedelse av plywoodskrovdelar och utrustning - mantlade plåtar, ramar, skott. Delar skärs från ark av vattentät plywood med mallar eller direkt enligt markeringar. Troligtvis måste plywoodskivor för långa delar limmas i paneler, för vilka det finns konventionella metoder - limning "på mustaschen" eller på en stödremsa - detta påverkar inte styrkan.

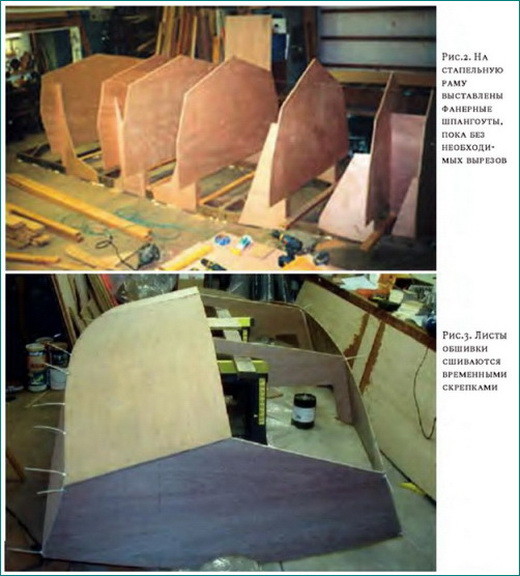

2. Montering av hjälpenhetens jigg. Dess bas är två plana brädor 50x200, skrovets längd, utjämnade med båtens bredd längs chinen. På basen, i enlighet med projektet, placeras tillfälliga ramar och skott, såväl som en akterspegel, på ställningar; en längsgående uppsättning bottensträngar sätts in i deras nedre slitsar (fig. 2). Diagonalernas likhet kontrolleras med en noggrannhet på 3 mm.

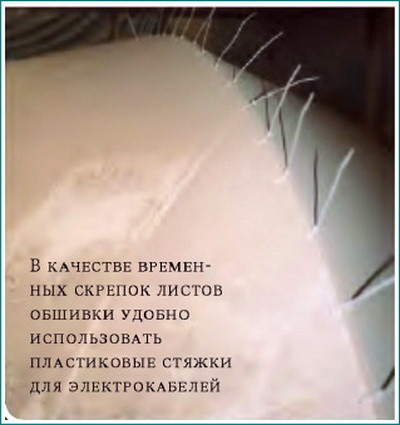

3. Plattor av bottenplätering placeras och fästs längs köllinjen med bindor - helst elektriska plastband - var 150–200 mm. Därefter exponeras arken av sidoplätering och fästs med band till botten längs kindbenet (fig. 3). Tillfälliga skruvar kan användas vid akterspegeln och skaftet; Det är viktigt att höljet inte ligger efter den tvärgående uppsättningen av utrustning.

4. Mantlade ark fogas över skarvarna med remsor av hartsimpregnerat tyg med intervaller på ca 300 - 400 mm. Efter att de har härdat tas de tillfälliga avjämnarna bort och fogarna limmas på utsidan med kontinuerliga remsor av glasfiber. Därefter täcks hela kroppen med det erforderliga antalet lager av tyg, och efter härdning bringas ytan till skick på vanligt sätt - genom kittning och slipning (fig. 4). Efter detta kan du installera överliggande element: fendrar och stänkskydd, om de tillhandahålls i projektet. Installationen görs med hjälp av tillfälliga skruvar, som tas bort efter att limmet har härdat.

5. Utsidan av skrovet är belagd med högkvalitativ primer, helst epoxi, och om det inte längre förväntas lutning uppåt med kölen, sedan med ett avslutande lager färg. Därefter förbereds skrovet för kantning - en uppsättning utrustning limmas på skrovet från insidan med tillfälliga stift och tas bort från slipramen (fig. 5). Om lyftutrustningen tillåter behöver setet inte limmas, men borttagning av kroppen från utrustningen måste göras med försiktighet.

6. Det inverterade skrovet är installerat på kölblock, alla delar av setet tas bort från det och stiften slipas av - detta gör det lättare och mer ekonomiskt att täcka det från insidan. Spåren på höljesarken är täckta med ett lager epoxispackel (det kan blandas från harts med fint sågspån) för att bilda en radiefilé med en tjocklek som är lika med hudens tjocklek (Fig. 1), och limmas med tygremsor. Sedan täcks hela insidan av fallet med det erforderliga antalet lager.

7. Den tidigare borttagna uppsättningen installeras i höljets skal (fig. 6). Eftersom geometrin på den inre ytan ändras genom att limma spåren, bör ramarnas hörn vara rundade, men tjockleken på glasfiberbeläggningen på huden kommer inte att påverka passformen nämnvärt. Det är värt att ta hand om alla nödvändiga utskärningar i satsen i förväg - för att bilda en sittbrunn, installera luckor, vattenflöden, kabeldragning etc. (Fig. 7). Delarna av uppsättningen måste passa smidigt på höljet, utan att punktkontakt med det försvagar strukturen. Sedan beläggs skarvarna på ramen och manteln med kitt för att bilda en filé och tejpas med glastejp. Det är nödvändigt att vidta åtgärder för att impregnera alla oskyddade plywoodytor med harts - efter slutmontering det kommer att vara omöjligt att göra detta.

8. Montera däck och reversdelar med lim, limma skarvarna på liknande sätt (fig. 8–9). Sittbrunnen och däcket målas. Det är allt - den resulterande kroppen är hållbar och dess styvhet är högre än träets. St. Petersburgs yachtklubb "Baltiets" har byggt små fartyg med den beskrivna metoden under de senaste tre åren, flera skrov per år, de navigerar framgångsrikt i stadens kanaler, visar avundsvärd uthållighet - det har förekommit högar av stålpråmar och påverkan på brofästen.

Enligt erfarenhet kan arbetsintensiteten för att bygga en sådan 6-meters båt för ett erfaret team på två personer bara vara cirka 40 timmar, och själva monteringsarbetet kommer att ta 60-70% av tiden, skära och förbereda delar - 20 - 25%, och ytbehandling - spackling, slipning, färgning - resterande 10–15%. Naturligtvis, som ni vet, går den största ansträngningen från en amatörbyggare till utrustning och interiörer, och detta faktum neutraliserar något fördelarna med SiS-tekniken i förhållande till kabinfartyg.

Men man kan inte förneka dess fördelar, såsom kravlösa byggmästarkvalifikationer, minimalt behov av specialverktyg (det räcker med en elektrisk borrmaskin, en sticksåg och en vinkelslip), och en kort hyresperiod för en varm verkstad. Om dessa faktorer är viktiga för dig, ta gärna på dig byggandet med metoden "Sy och limma".

Författare - Vänligen aktivera javascript för att se e-post!!!Jag har länge funderat på att bygga en liten motorbåt för att åka runt vår bukt och kunna bära en bil på en vagn till närliggande vikar.

Genomförandet hämmas, för det första, av lättja, och för det andra av närvaron av en liten uppblåsbar båt med en 2-hästkrafters utombordsmotor, och viktigast av allt, en föraning om alla möjliga problem: val av material, val av projekt, leta efter en plats att bygga, en parkeringsplats, etc., jag är inte snickare eller snickare , jag har varken lada eller garage . Men ändå verkar det som att jag redan har engagerat mig och har börjat, teoretiskt nu, att lösa dessa problem för mig själv.

Hur göra?

En gång i tiden, i ett av numren av KiYa, lärde jag mig om en metod för att bygga ett båtskrov som inte kräver en slip, inte kräver att "lägga ut torget" och inte kräver att "dra in pläteringsbanden" plats." Du behöver bara rita ämnen för botten och sidorna enligt mallen, sedan fästa dessa delar med trådklämmor och limma remsor av glasfiber med epoxilim längs alla sömmar. Sätt sedan in färdigskurna och monterade skott och ramar i det färdiga skalet och limma fast på samma sätt. Ett liknande projekt kan ses på.

Senare, från Internet, lärde jag mig att den här metoden kallas stitch&glue, det vill säga "sy och limma", och att ett stort antal hemgjorda människor runt om i världen länge och framgångsrikt har använt den för att bygga en mängd olika båtar. . Till och med sammanfogning av plywoodskivor för att få långa bitar görs på samma sätt, och inte med metoden "geringsfog" eller "med en stödremsa". Det visar sig att utan några speciella träbearbetningskunskaper kan du bygga ett båtskrov relativt enkelt och snabbt! Dessutom förblir alla ämnen platta fram till själva ögonblicket för montering av fodralet - de kan till och med skäras ut och förvaras i en lägenhet.

Vad ska man göra den av?

Tillverkad av plywood såklart! Men jag har ännu inte sett vattenfast plywood till försäljning i vår stad. På ett av forumen (tyvärr nu inaktivt) läste jag att killarna byggde flera båtar till sin sommarcamping av vanlig byggplywood, täckte dem med glasfiber och har seglat på dem i flera år. Det förefaller mig som att detta kan tillämpas ganska. (Om ett par år kommer det med största sannolikhet att visa sig att båten visade sig inte vara helt "korrekt" och ytterligare en måste göras.) Ytterligare en "anledning" att skjuta upp bygget försvinner - det finns ingen vattentät, du kan bygga den från en vanlig.

Faktum är att vattentät plywood säljs i Vladivostok, även om det inte alltid är tillgängligt i varje enskild butik. (Anteckning från webbplatsens författare.)

Vad ska man göra?

Sedan vår egen operativa erfarenhet motorbåtar Jag har ingen, jag studerade med intresse åsikter från andra, mer erfarna kamrater, jag gillade särskilt diskussionen om "folkets båt". Jag bestämde mig för att jag behövde en båt 4 - 4,5 m lång, 4-sits, med en 30-50 hk motor. Egentligen är det precis den typen av båtar som en gång tillverkades av den sovjetiska industrin. Men de gör dem inte längre. Och det verkade för mig att de inte var särskilt lämpliga för havet.

Jag har en bok, mina vänner gav den till mig, den heter "15 projekt av fartyg för amatörkonstruktion", förmodligen den allra första upplagan - 1974. I den här boken finns ett projekt för Orca-motorbåten - jag gillade det. Men tekniken som beskrivs i boken är inte stitch&lime, utan den mest klassiska - inga mönster - bara en "teoretisk ritning" och en "strukturell ritning av skrovet och sektioner av ramarna." Efter att ha läst till frasen: "När du markerar den 4:e och 5:e ramen och akterspegeln på torget måste du först markera läget för länspunkten, sedan horisontellt inåt från den bredden på länsstänkskyddet och vertikalt dess höjd och ansluta ändarna ... ”, insåg jag att jag behövde ett annat projekt.

"Eget" projekt.

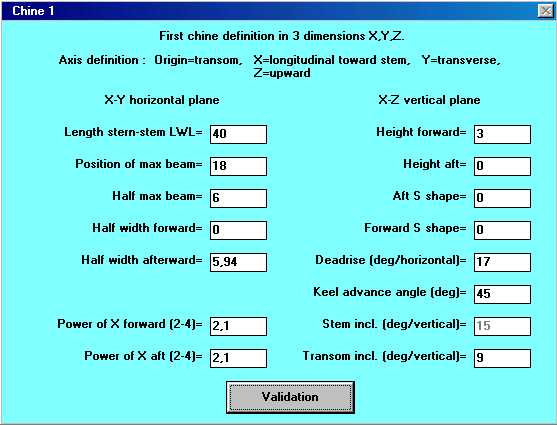

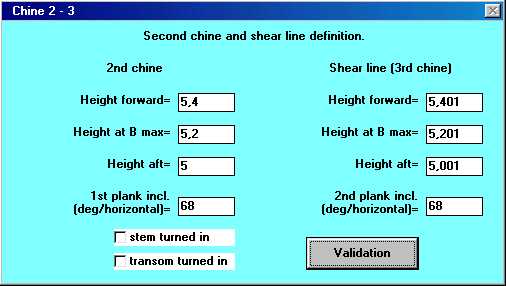

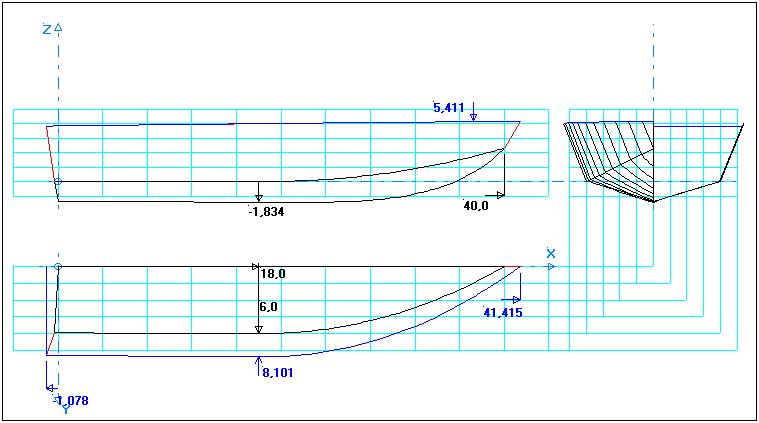

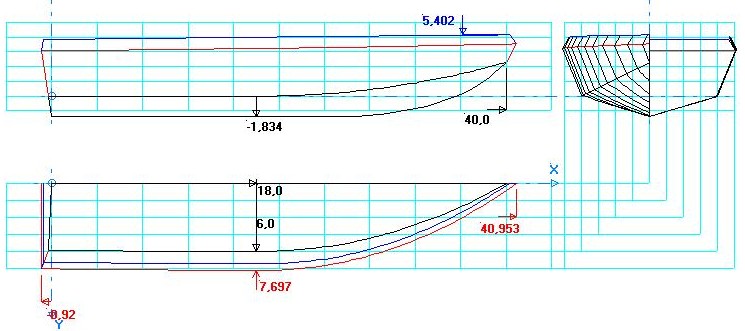

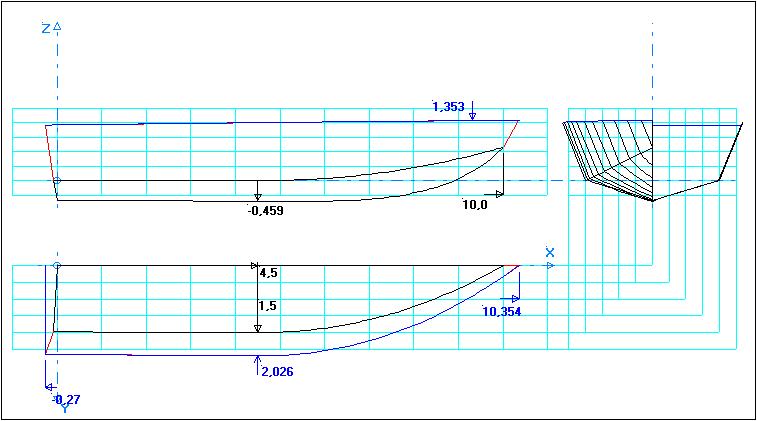

Och jag kom ihåg webbplatsen för en viss Robert Lyne som jag hittade för flera år sedan (jag kommer att kalla honom det eftersom jag inte kan läsa franska, men han verkar vara fransk). Han skrev programmet Carene 5.0, designat för att beräkna mönster för ett båtskrov tillverkat av plåtmaterial - plywood eller metall. Och han erbjuder detta program till alla fans gratis, det vill säga för ingenting. I det här programmet, genom att ställa in flera parametrar - längd, bredd vid mittsektionen och vid akterspegeln, deadrise vinkel, camber vinkel, etc., kan du erhålla par av XY koordinater för att rita ämnen för botten, sidor, akterspegel, däck och 80 ramar. Sant, exemplen betraktas deplacement skrov för roddbåtar eller yachter, men jag bestämde mig för att försöka överföra Orca-båtens huvuddimensioner till programmet. Här är vad som hände:

Jag ökade sidornas camber något, och stammen ser inte särskilt lik ut, i allmänhet är det inte "Späckhuggare" - ja, okej, det verkar inte se så illa ut. Det visade sig vid första anblicken att från 2 standardskivor (1,22x2,44) av plywood som limmas ihop i längd, kommer båda bottenämnen att erhållas och från de andra tvåsidiga ämnena.

Det blir vackrare och starkare, men det kommer ta så mycket extra ansträngning att rita, klippa och limma!!! Det är bättre att göra en stark fender senare.

Testar på modellen.

Återigen tvivel - kan du lita på dessa långa kolumner med XY- och XYZ-koordinater som utfärdats av programmet? Som dessa:

Halv akterspegelsutveckling skapad med Carene50 Nedre del Y Z 00.00 00.00 01.48 00.46 02.97 00.92 04.45 01.38 05.94 01.84 07.42 02.30 08.91 08.91 08.91 08.91 02. ,68 13,36 04,14 14,84 04,60 19,87 17,22 00,00 17,22 Övre del Y Z 0,000 1,722 1,987 1,722 1,987 1,703 10.

Och vad mer måste beräknas eller slutföras lokalt på en riktig båt?

En gång fick de som ville göra en båt från AMG rådet att först bygga en radiostyrd plywoodmodell och testa den. Tanken var bra för mig, men jag tänkte göra själva båten av plywood. Men det skulle vara trevligt att testa den på en modell. Jag skrev in data omräknat till en skala av 1:4 i programmet och fick resultatet:

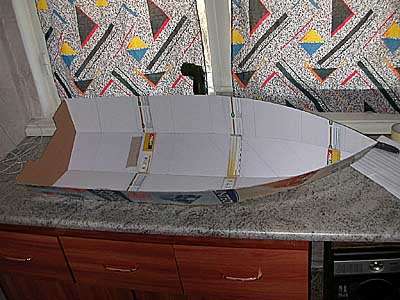

Allt som återstår är att samla ihop ett gäng kartonger på jobbet, skriva ut alla nödvändiga tabeller, köpa färska blad till kniven och - varsågod!

Först skissade jag på placeringen av de praktiska ramarna.

Av de 80 som beräknats av programmet valde jag 7 stycken som var lämpliga för platsen, ritade dem och skar ut dem i tjock kartong.

Sedan gjorde jag ämnen för botten och sidorna - långa remsor av bitar av tunn kartong limmade ihop med hjälp av "stödremsor" - och började rita punkter i enlighet med utskrifterna av koordinaterna. När jag ritade sidan märkte jag sammanträffandet av antalet teoretiska ramar (80 stycken) med antalet punkter som definierar kurvorna i sidomönsterritningen. För säkerhets skull kopplade jag ihop punkterna på mönstret med linjer, vars nummer sammanföll med numren på mina praktiska ramar - det ser ut som att dessa linjer anger ramarnas positioner. Sedan började han rita ett mönster för botten och började tvivla på sin tidigare gissning - från aktern till ungefär mitten av båten verkade linjerna sammanfalla med platserna där ramarna installerades, men längre mot fören rörde de sig någonstans och började springa inte över mönstret, utan diagonalt! Jag lägger det här problemet åt sidan för senare.

Jag kopplade ihop de nedre ämnena och fäste sedan sidorna och akterspegeln. Istället för metalltråd använde jag tunna remsor av papperstejp.

Allt sammanföll!

Jag gillade särskilt hur exakt alla fyra ämnena passade ihop i fören (jag limmade från akter till för).

Montering av ramar.

Sedan var det dags att installera ramarna, och då uppstod samma problem med att bestämma den exakta platsen för deras installation. Om du inte markerar installationsplatserna för ramarna på mönstret, hur du installerar dem senare. Jag hittade inget om detta i programbeskrivningen. Jag tänkte mycket:o)... Sen hittade jag Robert Lines e-post och skrev ett sådant brev till honom (de personer som äger engelska språket, snälla skratta inte för mycket):

Tack så mycket för din CAD-programvara. Jag vill bygga min egen båt länge. Nyligen hittar jag information om stygn och limmetod, och tycker att den är tillämplig för mig. Jag kanske kommer att bygga en båt nästa sommar. Jag kommer att använda Carene 5.0 för skrovdesign. Jag byggde till och med 1:4-modell av min båt av kartong - ser bra ut. Men jag förstår inte, kan jag markera platser för stationer på utvecklade plankor, när de är platta ännu? Först tänkte jag, att x-koordinaten för någon planks punktnummer passar till motsvarande stationsnummer. Men nu ser jag att det inte är rätt. Finns det något sätt att rita linjer på plankorna - där stationer kommer att fästas. Med vänliga hälsningar. Pavel Kryzhny. Vladivostok, Ryssland.

En dag senare kom svaret:

Hej Pavel, tack för komplimangen till Carene. Om du tittar på de utvecklade plankfilerna i XYZ-format kommer du att märka att det alltid finns 82 punkter som i skrovlinjefilen. Den första punkten 00 är vid akterspegeln, punkt 01 är i akteränden av kölen och sedan är varje punkt upp till 81 med fast intervall längs kölen motsvarande 80 stationer. Den sista punkten är vid stammen. Ovanstående gäller för sidoplankorna. För botten gäller samma sak upp till punkten för maximal strålbredd. Framåt är de härskande linjerna sneda framåt av kölens frammatningsvinkel och punkter motsvarar inte längre stationerna om inte kölens frammatningsvinkel är noll. Bifogat är en Foto av aluminiumbåten jag byggde från Carene50 ritning Hälsningar / Amities Robert Laine http://www.sailcut.com Gratis CAD för segel och skrov http://sailcut.sourceforge.net/ Öppen källkod

Det vill säga, det visar sig att jag gissade rätt - linjerna jag ritade på mönstren på sidorna är där ramarna kommer att installeras. Och på det nedre mönstret, med hjälp av programdata, kan du markera installationsplatserna för ramarna endast från aktern till mittsektionen. I princip räcker linjerna på sidorna - jag började installera ramarna.

Jag skar också ut däck och golvplattor enligt tabellerna från programmet. Naturligtvis sammanföll både däck och golv exakt med deras installationsplatser. Jag mätte och skar ut detaljerna i urtaget och skåp-stativen för sätena enligt beräkningar och hjälpritningar (det var möjligt helt enkelt "på plats")

En intressant observation är att markering, skärning, sy och limning av själva "skalet" på skrovet tar mycket mindre tid (cirka 20%) än det efterföljande arrangemanget: ramar och skott, däck, urtag, skåp och golv, etc.

Installation av redans.

Jag blev så medtagen av att montera skrovet att jag helt glömde bort de längsgående stegen: hur man markerar linjer på botten för deras installation. Jag var tvungen att klippa ut ett annat bottenmönster för experimentet. Från aktern till mittsektionen är allt i allmänhet klart - jag delade bredden med 3 - och fick koordinaterna för linjerna för 2 steg. Och sedan till näsan? Det finns 4 huvudalternativ och ett gäng mellanliggande.