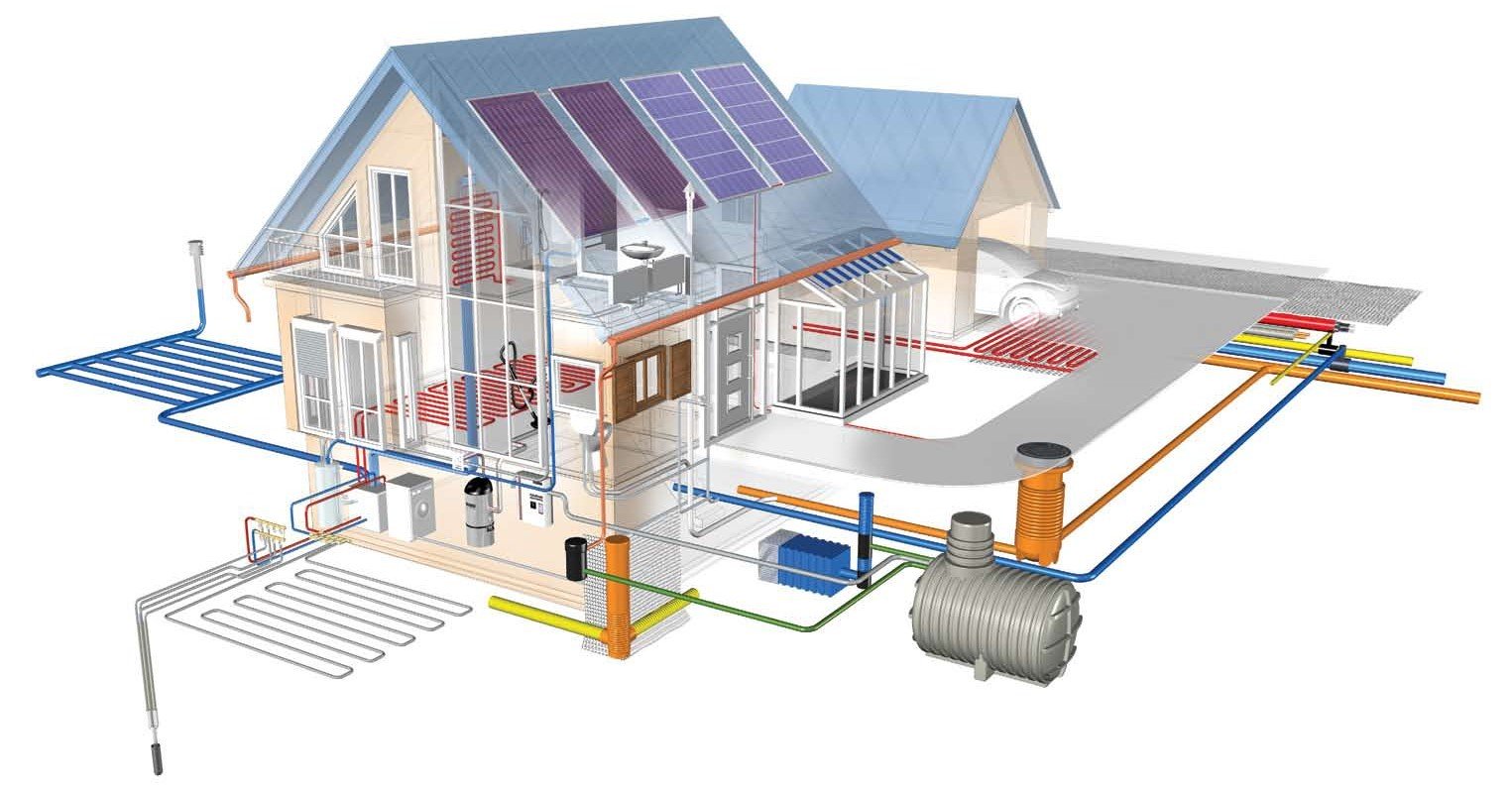

Vivir en una casa particular tiene sin duda una serie de ventajas. La ausencia de vecinos ruidosos, la posibilidad de diseñar un edificio como desee y la asequibilidad comparativa son lo que empuja a los residentes de ciudades ruidosas a dar preferencia a las aldeas rurales. Pero construir una casa es sólo la mitad del trabajo, porque su disposición es de gran importancia. Realizar comunicaciones se considera una tarea muy difícil que requiere no solo un enfoque responsable, sino también ciertas habilidades, habilidades y, por supuesto, experiencia. Para que todos los trabajos de creación de suministro de agua y alcantarillado en su propia casa se realicen correctamente, debe guiarse en su trabajo por la documentación reglamentaria y legal. Casi todo el proceso de creación de redes de ingeniería está regulado por las normas del SNIP "Abastecimiento de agua y alcantarillado". Si de repente decide negarse a aplicar los consejos e instrucciones especificados en esta norma, esto puede convertirse en la causa principal de un mal funcionamiento durante la operación. Además, el incumplimiento de las recomendaciones provoca muchas veces alteraciones en el equilibrio ecológico de los suelos del sitio, así como la entrada de materia fecal al mismo. Y esto, como sabemos, conducirá a la contaminación de las corrientes del acuífero del pozo.

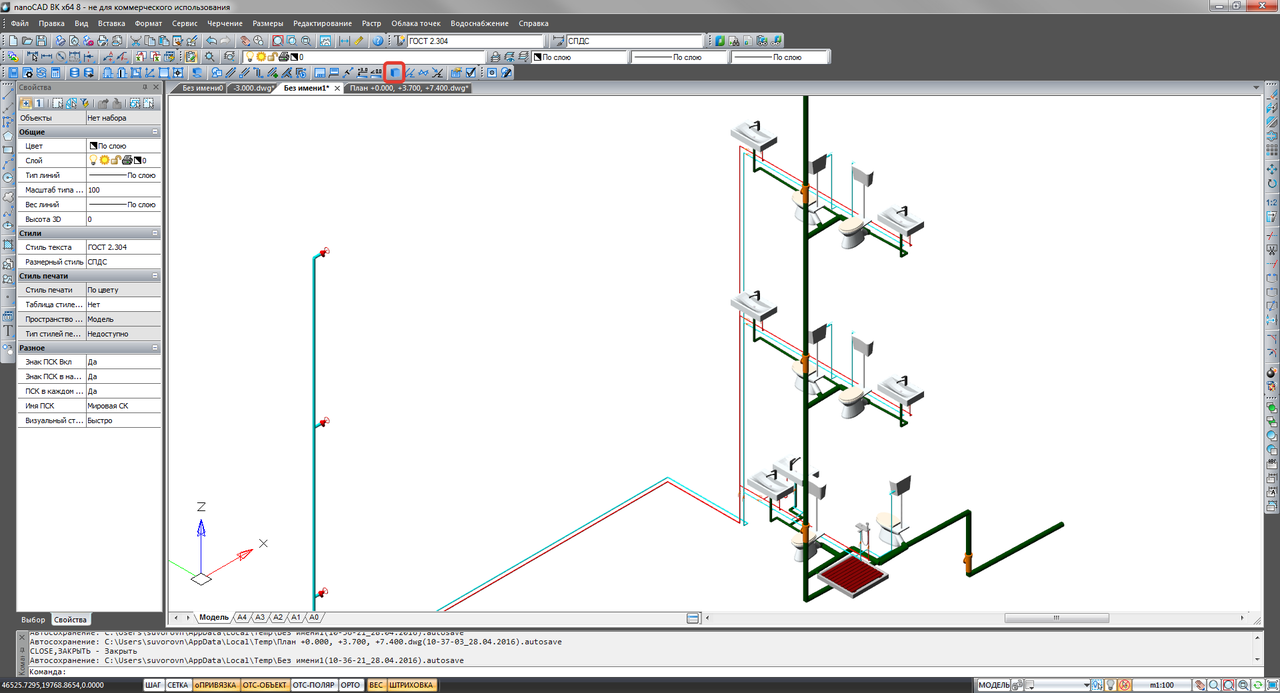

Según SNIP, Ingeniería en Redes Hay dos tipos: externos e internos. Para que cada componente de la red funcione sin problemas, se creó una lista de reglas y requisitos especiales, que se establecen en el documento número 2.04.01-85 (para estructuras internas) y SNiP 3.05.04-85 (para estructuras externas). . Recuerde también que la creación de casi cualquier comunicación de ingeniería debe ser realizada exclusivamente por profesionales en su campo.

Lista de requisitos para la creación de redes internas.

A menudo, los sistemas internos de suministro de agua y alcantarillado se instalan utilizando estructuras hechas de polímeros o metal-plástico. Dependiendo de las características específicas de la estructura, así como del volumen de cargas, se pueden utilizar tuberías de otros materiales. Hoy en día, los elementos de cobre y acero se utilizan activamente para plomería. Pero el primer tipo de tuberías ya está pasando a un segundo plano, porque a su manera especificaciones técnicas Y también en costo, es significativamente inferior a las estructuras poliméricas.

Los sistemas de este tipo, según la normativa, pueden instalarse en edificios para casi cualquier finalidad. Estos pueden ser tanto domicilios particulares como instituciones, tanto privadas como públicas, a saber:

- para niños;

- médico;

- puntos de comida;

- asilo de ancianos.

Cuando hablamos de casas particulares, no nos referimos solo a edificios de un piso. SNiP permite la instalación de sistemas en edificios con una gran cantidad de pisos.

Códigos y regulaciones para instalar un sistema de suministro de agua fría.

Existen tres tipos de sistemas de suministro de agua internos según el ámbito de aplicación:

- Para suministro agua potable;

- Asegurar el funcionamiento del sistema de protección contra incendios;

- Para redes de producción.

Red de suministro interna agua fría consta de los siguientes elementos:

- Instalaciones de fontanería y conexiones a las mismas.

- Redes de distribución.

- Unidades que se montan en la entrada de estructuras.

- Válvulas de cierre, control y mezcla.

Vale la pena señalar que es necesario elegir el plano de instalación más adecuado para el sistema interno teniendo en cuenta las características de la estructura, la cantidad de pisos y la cantidad de dispositivos que se utilizarán. Además, se requiere cumplir estrictamente con todas las normas y reglamentos establecidos por los servicios sanitarios.

Requisitos para sistemas de agua caliente.

Hoy en día, en los edificios residenciales es posible crear tuberías separadas para el suministro de agua limpia. agua caliente, así como el agua utilizada para las necesidades domésticas. Recuerde: en esta red la presión máxima permitida no puede exceder los 0,45 MPa.

Redes exteriores

Para la construcción de sistemas de alcantarillado externos se utilizan las siguientes tuberías:

- hierro fundido;

- de amianto y cemento;

- de hormigón armado;

- hecho de cerámica;

- de polímeros y otras cosas.

La instalación de tuberías debe realizarse teniendo en cuenta los siguientes hechos:

- Al colocar tuberías e instalar un sistema de suministro de agua, debe asegurarse cuidadosamente de que no entren aguas subterráneas ni aguas residuales en las tuberías. Antes de conectar tuberías con sujetadores, se deben inspeccionar cuidadosamente para detectar diversas obstrucciones y, si surge la necesidad, se deben limpiar.

- El proceso de montaje de tuberías se lleva a cabo tradicionalmente teniendo en cuenta esquemas y dibujos previamente aprobados.

- Antes de instalar la tubería, las dimensiones de las zanjas para la colocación de estructuras de tuberías deben compararse con las especificadas en el proyecto.

- Las tuberías con circulación natural se colocan de tal manera que el casquillo quede orientado hacia el líquido en movimiento.

- Durante los trabajos de instalación, es extremadamente importante controlar la rectitud de las tuberías (esta regla se aplica especialmente a los tramos rectos). Para controlar el proceso, no es necesario comprar ningún instrumento de medición, sino utilizar un espejo normal. Las tuberías instaladas se pueden ver a través de ellas, y si todo se hizo correctamente, el reflejo en el espejo tendrá el reflejo de un círculo absolutamente. forma correcta. Es necesario comprobar esta característica antes y después del relleno de la zanja.

- El GOST actual establece que los sistemas de suministro de agua y alcantarillado deben tratarse con cuidado. De lo contrario, no será posible prevenir la formación de corrosión.

¿Por qué es necesario crear zonas de seguridad?

Para eliminar la posibilidad de contaminación. ambiente, es extremadamente necesario crear zonas de seguridad durante la instalación de los sistemas.

La zona de seguridad presupone la presencia de una fuente principal de suministro de agua, así como carreteras por las que circula el líquido. Convencionalmente, la zona se divide en 3 zonas principales:

- El primer cinturón es un círculo con un diámetro de entre 60 y 100 metros. En el centro hay una instalación de toma de agua potable.

- El segundo cubre el territorio que será necesario para evitar la entrada de contaminantes al agua potable. agua limpia. Las dimensiones de este segmento deberán calcularse de forma independiente, en función de las características específicas del clima local y del suelo.

- El último cinturón está equipado para proteger la instalación de toma de agua de productos químicos de terceros.

En este sentido, podemos concluir que la organización de cada uno de los tres cinturones tiene como objetivo principal eliminar la posibilidad de que la contaminación ingrese directamente a la fuente de recolección del líquido.

Los parámetros de zonas de este tipo están estrictamente regulados por un conjunto de documentación reglamentaria relevante. En general, la funcionalidad zona de seguridad Cualquiera de los sistemas del plan de ingeniería tiene como objetivo prevenir la entrada de aguas residuales y diversos contaminantes al área utilizada. Como regla general, el desarrollo de la documentación reglamentaria lo llevan a cabo empleados del correspondiente agencias gubernamentales, teniendo en cuenta las características específicas de cada región individual. Tradicionalmente, para sistemas con o sin presión, la zona se establece a una distancia de unos cinco metros en todas direcciones desde la pared exterior de la línea principal. Si se construyen sistemas de alcantarillado en regiones específicas, las dimensiones de la zona de seguridad deben aumentarse al menos dos veces. Las áreas con condiciones de operación específicas deben incluir en primer lugar áreas con un mayor nivel de actividad sísmica, suelos débiles o anegados.

¿Cómo están ubicadas las tuberías?

Un suministro de agua eficaz requiere una disposición relativa de las tuberías. En el proceso de diseño e instalación de absolutamente cualquier sistema de tipo técnico, no debemos olvidar que las aguas residuales pueden convertirse en una fuente de diversas bacterias para el agua potable. Los especialistas de la industria de la construcción han desarrollado reglas bastante estrictas que deben observarse estrictamente mientras se trabaja en el sistema. Se registran en SNiP y regulan directamente la posición relativa de las tuberías de agua y alcantarillado:

- Si las tuberías están ubicadas paralelas, el alcantarillado y el drenaje deben estar separados por una distancia de cuarenta centímetros.

- Dentro de la zona sanitaria del sistema de suministro de agua, la construcción de alcantarillado está estrictamente prohibida.

- Si es necesario instalar sistemas cuyas tuberías se cruzarán, se debe disponer un ángulo recto en el objeto de intersección. Es completamente inaceptable cruzar objetos en diferentes ángulos.

- Tradicionalmente, el suministro de agua se coloca encima del sistema de eliminación de aguas residuales. En los puntos de intersección de los elementos del sistema ubicados en ángulo recto, la distancia entre ellos debe comenzar desde cuarenta centímetros y crecer dependiendo de los parámetros individuales del sitio, el clima y el suelo.

- Si se decidió utilizar tuberías de polímero para organizar el sistema de suministro de agua, en los segmentos de intersección se deben "revestir" con carcasas de acero especiales. La longitud de dicha carcasa se selecciona de acuerdo con el suelo en el sitio de construcción. Si se trata de suelos arcillosos, la carcasa de acero debe extenderse al menos 5 metros en cada dirección directamente desde el punto de intersección. Si la obra tiene arena u otro tipo de suelo bien filtrado, se debe duplicar la longitud de la carcasa en ambas direcciones, es decir, diez metros en ambas direcciones.

- A veces óptimo solución constructiva Habrá un sistema de alcantarillado ubicado encima del sistema de suministro de agua. En este caso, la línea que conduce las aguas residuales debe estar revestida con una carcasa de acero. No te olvides de la distancia entre las tuberías en condiciones tan difíciles. También debe tener al menos 40 centímetros.

SNiP, que describe el suministro de agua y alcantarillado, también regula los trabajos de reparación relacionados con la restauración de las funciones y características operativas y técnicas de los sistemas correspondientes. Entonces, si es necesario realizar reparaciones en la intersección de carreteras para diversos fines, por supuesto, tendrá que cavar una zanja. Excavar con excavadora sólo es posible hasta que quede un metro desde la superficie del fondo de la zanja hasta la tubería. En el futuro, los trabajadores tendrán que llegar ellos mismos al punto de reparación. Además, en el proceso de excavación con sus propias manos, en ningún caso se debe utilizar palanca u otras herramientas que puedan dañar el tramo de la carretera.

La documentación reglamentaria establece que se debe dejar una distancia de un metro y medio o más entre el sistema de alcantarillado con suministro de agua y, de hecho, la casa.

El aspecto teórico es importante.

Recuerde que SNiP es solo una fuente de aspectos teóricos de la instalación de sistemas de suministro de agua. Durante el proceso de instalación descubrirá muchos factores cuya influencia es obvia, pero no siempre clara. La comprensión y la capacidad de tener en cuenta todos los factores en su totalidad es una cuestión que se aprende, lo que significa que se obtendrá principalmente con la experiencia. Mientras tanto, una buena preparación teórica le permitirá comprender a fondo los detalles de las próximas actividades de construcción. No debemos olvidar que todos los sistemas de comunicación del hogar están muy estrechamente relacionados entre sí. Por lo tanto, el suministro de agua externo nunca será lo suficientemente eficaz si el interno es débil.

Al diseñar el futuro sistema e instalarlo cumpliendo plenamente con los requisitos de la documentación reglamentaria (SNiP), se pueden evitar una serie de consecuencias negativas de una instalación no profesional:

- corto período operativo de los sistemas;

- contaminación del sitio;

- la contaminación del agua;

- la necesidad de reparaciones frecuentes en puntos de intersección de tuberías de difícil acceso.

Un enfoque de trabajo competente y responsable, apoyo de profesionales y conocimientos teóricos: todo esto conjunto mínimo, lo que le garantiza la implementación exitosa de sus planes para organizar los sistemas de alcantarillado y suministro de agua de acuerdo con SNiP.

SNiP "Abastecimiento de agua y alcantarillado": requisitos básicos para diferentes tipos sistemas y su instalación actualizado: 2 de julio de 2017 por: lesy

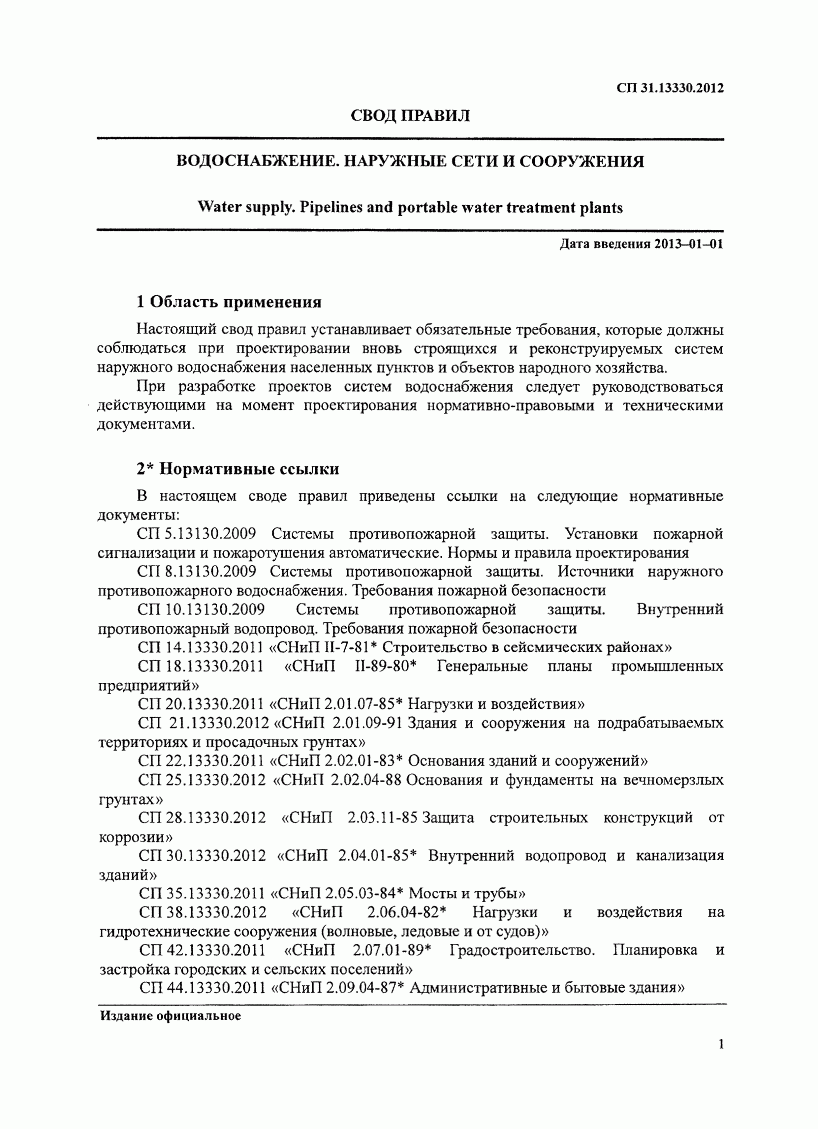

COMITÉ ESTATAL DE CONSTRUCCIÓN DE LA URSS

CONSTRUYENDO REGULACIONES

Abastecimiento interno de agua y alcantarillado de edificios SNiP 2.04.01-85*

DESARROLLADO POR GPI Santekhproekt del Comité Estatal de Construcción de la URSS (Yu. N. Sargin), TsNIIEP de equipos de ingeniería del Comité Estatal de Ingeniería Civil (Candidato de Ciencias Técnicas L. A. Shopensky), MNIITEP GlavAPU del Comité Ejecutivo de la ciudad de Moscú (Candidato de Ciencias Técnicas N. N. Chistyakov; I. B. Pokrovskaya), Proyecto de Construcción Industrial de Donetsk del Comité Estatal de Construcción de la URSS (E. M. Zaitseva), SKTB Rostrubplast de Roskolkhozstroyobedinenie (Candidato de Ciencias Técnicas A. Ya. Dobromyslov), Instituto de Investigación Mosstroy (Candidato de Ciencias Técnicas Ciencias Ya. B. Alesker), NPO "Stroypolymer" ( Prof. V.S. Romeiko, V.A. Ustyugov), MGSU (Prof. V.N. Isaev), Mosvodokanalproekt (A.S. Verbitsky).

PRESENTÓ GPI Santekhproekt del Comité Estatal de Construcción de la URSS.

PREPARADO PARA APROBACIÓN POR Glavtekhnormirovanie Gosstroy URSS (Gosstroy URSS) - B.V. Tambovtsev, V.A. Glukharev.

ACORDADO POR EL Ministerio de Salud de la URSS, GUPO Ministerio del Interior de la URSS.

SNiP 2.04.01-85* es una reedición de SNiP 2.04.01-85 con las enmiendas No. 1, 2, aprobada por Decreto del Comité Estatal de Construcción de la URSS del 28 de noviembre de 1991 No. 20, del 11 de julio de 1996 No. 18-46 y modificaciones introducidas por carta del Comité Estatal de Construcción de la URSS de 6 de mayo de 1987 No. ACh-2358-8.

Los elementos y tablas a los que se han realizado cambios están marcados en estos códigos y reglamentos de construcción con un asterisco.

Al utilizar un documento reglamentario, se deben tener en cuenta los cambios aprobados en los códigos y reglamentos de construcción y las normas estatales publicados en la revista "Bulletin of Construction Technology" y el índice de información "State Standards".

1. Disposiciones generales

1.1 Estas normas se aplican al diseño de sistemas internos de suministro de agua fría y caliente, alcantarillado y drenaje en construcción y reconstrucción. .

1.2. Al diseñar sistemas para suministro interno de agua fría y caliente, alcantarillado y desagües, es necesario cumplir con los requisitos de otros documentos reglamentarios aprobados o acordados por el Ministerio de Construcción de Rusia.

1 . 3. Estas normas no se aplican al diseño de:

sistemas de suministro de agua contra incendios de empresas que producen o almacenan sustancias explosivas, inflamables y combustibles, así como otras instalaciones, cuyos requisitos para el suministro interno de agua contra incendios están establecidos por los documentos reglamentarios pertinentes;

sistemas automáticos de extinción de incendios;

puntos de calefacción;

plantas de tratamiento de agua caliente;

sistemas de suministro de agua caliente que suministran agua para las necesidades tecnológicas de empresas industriales (incluidos procedimientos médicos) y sistemas de suministro de agua dentro de equipos tecnológicos;

Sistemas especiales de suministro de agua industrial (agua desionizada, refrigeración profunda, etc.).

1.4. El suministro interno de agua es un sistema de tuberías y dispositivos que proporciona suministro de agua a dispositivos sanitarios, bocas de incendio y equipos tecnológicos, que dan servicio a un edificio o un grupo de edificios y estructuras y que tienen un dispositivo común de medición de agua de la red de suministro de agua de un asentamiento o empresa industrial.

En el caso de suministrar agua desde un sistema de extinción de incendios externo, el diseño de las tuberías tendidas fuera de los edificios debe realizarse de acuerdo con SNiP 2.04.02-84*.

Alcantarillado interno: un sistema de tuberías y dispositivos en un volumen limitado por las superficies exteriores de las estructuras de cerramiento y salidas hasta el primer pozo de inspección, que garantiza la eliminación de aguas residuales de los dispositivos sanitarios y equipos tecnológicos y, si es necesario, de las instalaciones de tratamiento locales, como así como el agua de lluvia y deshielo a la red de alcantarillado correspondiente a una zona poblada o empresa industrial.

Notas: 1. La preparación de agua caliente debe realizarse en las instalaciones de acuerdo con las instrucciones para el diseño de puntos de calefacción y unidades de calefacción.

2. Las plantas de tratamiento de aguas residuales locales deben diseñarse de acuerdo con SNiP 2.04.03-85 y los códigos de construcción departamentales.

1.5. En todo tipo de edificios construidos en áreas de alcantarillado, se deben proporcionar sistemas internos de suministro de agua y alcantarillado.

En áreas sin alcantarillado de áreas pobladas, se deben proporcionar sistemas internos de suministro de agua y alcantarillado con la instalación de instalaciones locales de tratamiento de alcantarillado en edificios residenciales de más de dos pisos de altura y hoteles. residencias de ancianos (en zonas rurales), hospitales, maternidades, clínicas, ambulatorios, dispensarios, estaciones sanitarias y epidemiológicas, sanatorios, casas de reposo, pensiones, campamentos de pioneros, guarderías, internados, instituciones educativas, escuelas secundarias, cines, clubes , establecimientos de restauración, instalaciones deportivas, baños y lavanderías.

Notas: 1. En los edificios de producción y auxiliares, no se podrán proporcionar sistemas internos de suministro de agua y alcantarillado en los casos en que la empresa no tenga un suministro de agua centralizado y el número de empleados no supere las 25 personas. Por turno.

2. En los edificios dotados de suministro interno de agua potable o industrial, es necesario prever un sistema de alcantarillado interno.

1.6. En áreas de asentamientos sin alcantarillado, se permite equipar los siguientes edificios (estructuras) con armarios de juego o pozos negros (sin instalar entradas de suministro de agua):

Edificios de producción y auxiliares de empresas industriales con hasta 25 empleados. Por turno;

edificios residenciales de 1-2 pisos de altura;

dormitorios de 1 a 2 pisos de altura para no más de 50 personas;

campamentos de pioneros con no más de 240 plazas, utilizados únicamente en verano;

Clubes tipo I;

instalaciones deportivas planas abiertas;

empresas Abastecimiento no más de 25 plazas.

Nota. Se pueden proporcionar armarios de contragolpe al diseñar edificios para las regiones climáticas I-III.

1.7 . La necesidad de instalar drenajes internos está establecida por la parte arquitectónica y constructiva del proyecto.

1.8. Las tuberías, accesorios, equipos y materiales utilizados en la instalación de sistemas internos de suministro de agua fría y caliente, alcantarillado y desagües deben cumplir con los requisitos de estas normas, normas estatales, normas y especificaciones técnicas aprobadas en la forma prescrita.

Al transportar y almacenar agua potable, se deben utilizar tuberías, materiales y revestimientos anticorrosión aprobados por la Autoridad Principal de Supervisión Sanitaria y Epidemiológica de Rusia para su uso en la práctica de suministro doméstico de agua potable.

1.9. Las principales decisiones técnicas tomadas en los proyectos y el orden de su implementación deben justificarse comparando los indicadores de posibles opciones. Se deben realizar cálculos técnicos y económicos para aquellas opciones cuyas ventajas (desventajas) no pueden establecerse sin cálculo.

La opción de cálculo óptima está determinada por el valor más bajo de los costos reducidos, teniendo en cuenta la reducción en el consumo de recursos materiales, costos laborales, electricidad y combustible.

1.10. A la hora de diseñar, es necesario prever el uso de soluciones técnicas y métodos de trabajo progresivos: mecanización de trabajos intensivos en mano de obra, automatización de procesos tecnológicos y máxima industrialización de los trabajos de construcción e instalación mediante el uso de estructuras prefabricadas, productos estándar y estándar y piezas fabricadas en fábricas y talleres de adquisiciones.

1.11. Las designaciones de letras principales adoptadas en estas normas se dan en el Apéndice 1 obligatorio.

Para dispositivo alcantarillado externo y sistema de suministro de agua, se asigna el diseño inicial, se aprueban los planos de distribución y desarrollo posterior. Los proyectos de flujo de trabajo generalmente se desarrollan simultáneamente en red de suministro de agua y alcantarillado, calculando el equilibrio óptimo de consumo de agua de la instalación y llenado estructuras de alcantarillado para la limpieza y eliminación de aguas residuales usadas.

La instalación de sistemas externos de suministro de agua y alcantarillado en grandes instalaciones se realiza de tal manera que se puedan conectar tanto como sea posible. con otros edificios de tratamiento y carreteras existentes. Debe considerarse la posibilidad de utilizar aguas residuales tratadas para riego y riego, así como para llenar los procesos de producción con el agua técnica necesaria.

La instalación de sistemas externos de suministro de agua y alcantarillado en grandes instalaciones se realiza de tal manera que se puedan conectar tanto como sea posible. con otros edificios de tratamiento y carreteras existentes. Debe considerarse la posibilidad de utilizar aguas residuales tratadas para riego y riego, así como para llenar los procesos de producción con el agua técnica necesaria.

Además de los desarrollos de diseño, durante la construcción de carreteras centralizadas, la reconstrucción y expansión de las redes existentes, vale la pena guiarse por las disposiciones de SNiP, tener en cuenta otras reglas y regulaciones, estándares y otros documentos departamentales que han sido aprobados en de acuerdo con SNiP 1.01.01–1983.

Para llevar a cabo la aceptación de la obra en operación una vez finalizada la construcción, existen requisitos establecidos en SNiP 3.01.04–1987. La excavación de zanjas, la excavación de tierra y el relleno después de colocar una tubería están regulados por SNiP 3.02.01–1987.

Tendido de tuberías externas.

Para evitar daños a la capa anticorrosión del revestimiento superior de las tuberías y las secciones terminadas ensambladas, se utilizan agarres suaves hechos de materiales blandos que no pueden dañar la capa superficial.

Para evitar daños a la capa anticorrosión del revestimiento superior de las tuberías y las secciones terminadas ensambladas, se utilizan agarres suaves hechos de materiales blandos que no pueden dañar la capa superficial.

Al tender y conectar tuberías destinadas al suministro de agua potable y procedimientos de higiene, intentamos evitar que entren residuos externos y otros líquidos superficiales. Todas las tuberías y elementos de conexión deben limpiarse internamente antes de instalarlos en su posición de instalación.

Los trabajos de instalación de tuberías externas necesariamente se reflejan en detalle en el libro de avance de obra, donde se describen los volúmenes completados cada día, indicando el cumplimiento del proyecto, la profundidad de tendido y el grado de refuerzo de las paredes de la zanja.

Si se proporciona una pendiente de tubería con movimiento de líquido sin presión, entonces se colocan tuberías con enchufes soldados a lo largo de ella con la parte ancha hacia arriba. Haciendo tramos rectos de un pozo a otro Utilice un espejo para comprobar la visión a contraluz. Estos controles se llevan a cabo hasta completar relleno, y el lumen mostrado debe tener forma redonda. Se permite una desviación horizontal de no más de 5 cm en cada dirección. No debe haber desviaciones verticales.

Si se proporciona una pendiente de tubería con movimiento de líquido sin presión, entonces se colocan tuberías con enchufes soldados a lo largo de ella con la parte ancha hacia arriba. Haciendo tramos rectos de un pozo a otro Utilice un espejo para comprobar la visión a contraluz. Estos controles se llevan a cabo hasta completar relleno, y el lumen mostrado debe tener forma redonda. Se permite una desviación horizontal de no más de 5 cm en cada dirección. No debe haber desviaciones verticales.

Se permiten pequeñas desviaciones del eje de diseño de las tuberías externas bajo presión, que no deben ser superiores a 10 cm en planta, y las marcas de las bandejas sin presión no deben ser superiores a 0,5 cm. Las marcas del borde superior de las bandejas a presión son no se permite desviarse más de 3 cm, estos son requisitos estándar según SNiP, y si se requieren condiciones especiales, se indican en los diseños de trabajo.

Al tender una tubería a lo largo de una ligera curvatura de la ruta, se deben utilizar productos con casquillos soldados e instalar juntas de goma. CON Sólo se permiten movimientos de giro de 2º. para tuberías con un diámetro de hasta 60 cm y 1º cuando se colocan con un diámetro superior a 60 cm La construcción de una tubería en terreno accidentado está regulada por las disposiciones y normas del SNiP III-42-1980.

Las conexiones de los tubos de encaje en secciones rectas se realizan de modo que el ancho igual del espacio del encaje se centre a lo largo del diámetro para sellar con mortero. Durante las pausas en la instalación, los extremos de las tuberías y varios orificios de montaje se sellan con tapones y tapones. Cuando se instala en condiciones heladas, primero se descongelan las juntas de goma.

Las conexiones de los tubos de encaje en secciones rectas se realizan de modo que el ancho igual del espacio del encaje se centre a lo largo del diámetro para sellar con mortero. Durante las pausas en la instalación, los extremos de las tuberías y varios orificios de montaje se sellan con tapones y tapones. Cuando se instala en condiciones heladas, primero se descongelan las juntas de goma.

Se utilizan selladores para juntas y materiales de sellado los que se desarrollan e incluyen en el proyecto. Al conectar con bridas, se siguen varias reglas:

- las conexiones de brida se colocan estrictamente perpendiculares al eje central de la tubería;

- al instalar pernos, sus cabezas se colocan en un lado, los herrajes se refuerzan gradualmente según el principio de una cruz;

- los planos de las bridas deben ser lisos, sin distorsiones, no se permite su alineación con la ayuda de juntas;

- Todas las juntas de soldadura adyacentes se realizan después de instalar la brida.

Si se utiliza una pared de pozo como soporte, entonces su estructura no debe alterarse mediante la excavación. Los huecos resultantes de la instalación de la tubería exterior sobre soportes prefabricados, Debe sellarse con hormigón o mortero de cemento.. El aislamiento de elementos de tuberías de acero y hormigón armado se realiza de acuerdo con el diseño o disposiciones de SNiP 3.04.03–1985.

Si se utiliza una pared de pozo como soporte, entonces su estructura no debe alterarse mediante la excavación. Los huecos resultantes de la instalación de la tubería exterior sobre soportes prefabricados, Debe sellarse con hormigón o mortero de cemento.. El aislamiento de elementos de tuberías de acero y hormigón armado se realiza de acuerdo con el diseño o disposiciones de SNiP 3.04.03–1985.

Todo trabajo realizado que quede oculto por una capa de suelo deberá reflejarse en las actas de trabajo oculto. Están sujetos a inspección los siguientes:

- preparación e instalación de los cimientos;

- instalación de paradas;

- espacios fijos de juntas a tope, método para hacer sellos;

- construcción e instalación de pozos;

- implementación de protección contra la corrosión;

- un método para aislar conductos de tuberías a través de las paredes laterales de pozos;

- Relleno de la zanja y método de compactación.

Instalación de tuberías externas de acero.

Antes de comenzar los trabajos de soldadura, limpie las juntas de la contaminación, verifique la conformidad de las dimensiones geométricas de los bordes y límpielas hasta que brillen. Después de completar la soldadura todas las áreas dañadas deben aislarse de acuerdo con viejo esquema, según las instrucciones del proyecto.

Antes de comenzar los trabajos de soldadura, limpie las juntas de la contaminación, verifique la conformidad de las dimensiones geométricas de los bordes y límpielas hasta que brillen. Después de completar la soldadura todas las áreas dañadas deben aislarse de acuerdo con viejo esquema, según las instrucciones del proyecto.

Para soldar dos tubos con costura de montaje longitudinal o en espiral, los extremos de los tubos deben colocarse de manera que el desplazamiento de las juntas no supere los 10 cm. Si se utilizan productos de fábrica con junta longitudinal, la alineación no juega un papel importante. role. Las costuras de soldadura transversales se encuentran:

- a no menos de 20 cm del borde de la tubería exterior;

- a no menos de 30 cm de la superficie circundante de la estructura principal que pasa por la tubería o del borde de la carcasa;

- a no menos de 10 cm del tubo soldado.

Al instalar la tubería se utilizan centralizadores, se permite enderezar abolladuras en las paredes hasta el 3,5% del diámetro. Las distorsiones más grandes se eliminan de la ruta. Las muescas en los extremos de los tubos de más de 0,5 cm se cortan con la sección del tubo.

Al instalar la tubería se utilizan centralizadores, se permite enderezar abolladuras en las paredes hasta el 3,5% del diámetro. Las distorsiones más grandes se eliminan de la ruta. Las muescas en los extremos de los tubos de más de 0,5 cm se cortan con la sección del tubo.

Los soldadores pueden realizar trabajos de soldadura con documentos que permitan realizar trabajos de soldadura y que hayan obtenido la certificación de soldadores de acuerdo con las normas de la Autoridad Estatal de Supervisión Técnica y Minera. Para identificar al maestro a una distancia de 40 cm de la junta en el lado visible Se coloca una marca personal al rojo vivo en cada soldador.

Si se utiliza soldadura en varias capas, cada costura debe someterse a un procedimiento de limpieza para eliminar escorias y salpicaduras de metal antes de aplicar la siguiente. Aquellas áreas donde la costura tiene cráteres y conchas se cortan hasta el metal base y las grietas en la costura se sueldan por segunda vez. Al aire libre, contacto con lugar de trabajo soldador de precipitaciones húmedas y ráfagas de viento. Al realizar una inspección de soldadura, se lleva a cabo lo siguiente:

Si se utiliza soldadura en varias capas, cada costura debe someterse a un procedimiento de limpieza para eliminar escorias y salpicaduras de metal antes de aplicar la siguiente. Aquellas áreas donde la costura tiene cráteres y conchas se cortan hasta el metal base y las grietas en la costura se sueldan por segunda vez. Al aire libre, contacto con lugar de trabajo soldador de precipitaciones húmedas y ráfagas de viento. Al realizar una inspección de soldadura, se lleva a cabo lo siguiente:

- control de cada operación de soldadura y montaje de la tubería de acuerdo con SNiP 3.01.01–1985;

- comprobar la continuidad de la unión soldada e identificar defectos mediante pruebas radiográficas (rayos X o ecografía).

Todas las juntas obtenidas están sujetas a inspección externa. Al construir una tubería a partir de tuberías de más de 100 cm. Mida los diámetros exterior e interior. Antes de comenzar la inspección, la superficie a ambos lados de la costura se limpia de depósitos de escoria, salpicaduras de metal y escamas.

Todas las juntas obtenidas están sujetas a inspección externa. Al construir una tubería a partir de tuberías de más de 100 cm. Mida los diámetros exterior e interior. Antes de comenzar la inspección, la superficie a ambos lados de la costura se limpia de depósitos de escoria, salpicaduras de metal y escamas.

Si una inspección externa no revela grietas metálicas en la costura y el área adyacente, desviaciones de las dimensiones y la forma requerida, hundimientos, quemaduras y hundimientos con adentro, entonces la calidad de la soldadura se considera satisfactoria. Las costuras que no sean satisfactorias deben derribarse y hacerse de nuevo.

La verificación de la calidad de la soldadura con rayos X y ultrasonido se realiza a una presión en el sistema de hasta 10 atmósferas, en una cantidad de al menos el 2%, pero al menos una costura por soldador, hasta 20 atmósferas, en un volumen del 5%, pero no menos de dos costuras por soldador. Un aumento de la presión por encima de 20 atmósferas aumenta la cantidad de material de soldadura que se prueba a tres soldaduras por soldador. Las uniones soldadas seleccionadas para la inspección se verifican bajo la supervisión del cliente, quien anota en el registro de trabajo información sobre la ubicación de la unión y el nombre del soldador.

Si, al determinar la calidad de una costura, se encuentran fístulas, grietas o áreas mal soldadas, dicha costura se rechaza, se rehace y se repite el control de calidad. En visualización con dispositivos físicos se permiten elementos defectuosos:

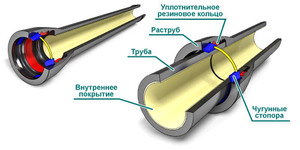

Instalación de tuberías de hierro fundido.

Los tubos de hierro fundido se exponen y se conectan mediante juntas encajadas, que se sellan con cáñamo de resina o cordones impregnados con betún. Encima se coloca un castillo de fibrocemento. Si las tuberías se fabrican sin casquillo, se conectan mediante manguitos de goma, que se suministran paralelos a las tuberías. La composición de los componentes de la mezcla se describe en el proyecto, y allí también se indica el nombre y la calidad del sellador.

Los tubos de hierro fundido se exponen y se conectan mediante juntas encajadas, que se sellan con cáñamo de resina o cordones impregnados con betún. Encima se coloca un castillo de fibrocemento. Si las tuberías se fabrican sin casquillo, se conectan mediante manguitos de goma, que se suministran paralelos a las tuberías. La composición de los componentes de la mezcla se describe en el proyecto, y allí también se indica el nombre y la calidad del sellador.

para controlar instalación correcta Se realiza el espacio para la superficie del tope del casquillo y el extremo conectado de la tubería. ranura para tubos con un diámetro de hasta 30 cm, se acepta 5 mm, y para un diámetro mayor esta cifra equivale a un tamaño de hasta 10 mm.

Construcción de tuberías externas de fibrocemento.

Antes de realizar una conexión, se deben hacer marcas en el extremo de la tubería que indiquen la posición del acoplamiento antes de la instalación y después de terminar la junta ensamblada. Conexión de tuberías de amianto con accesorios metálicos. o los tramos de tubos de acero se fabrican con elementos perfilados de hierro fundido o conexiones de acero mediante juntas tóricas de goma.

Antes de realizar una conexión, se deben hacer marcas en el extremo de la tubería que indiquen la posición del acoplamiento antes de la instalación y después de terminar la junta ensamblada. Conexión de tuberías de amianto con accesorios metálicos. o los tramos de tubos de acero se fabrican con elementos perfilados de hierro fundido o conexiones de acero mediante juntas tóricas de goma.

La calidad del sellado de cada costura se verifica después de la conexión y se presta atención a la correcta instalación de las bandas elásticas y la ubicación de los acoplamientos, así como al apriete uniforme de los pernos.

Colocación de tramos de tubería de hormigón y hormigón armado.

Para tuberías de hormigón armado, la distancia entre el tope y el extremo se mide en milímetros:

Las juntas de las tuberías entregadas en obra sin juntas estándar se sellan con cáñamo alquitranado o cordones impregnados con betún. La cerradura se trata con una mezcla de fibrocemento o selladores especiales, especificados en el proyecto, que describen la profundidad de empotramiento requerida. Las tuberías de más de 100 cm están selladas en las juntas. Mortero de cemento del grado especificado en el proyecto. Si la marca no se indica por separado en los diagramas y documentos, séllela con una solución de la composición 7.5.

El sellado de juntas con juntas al construir una opción de flujo libre para tuberías de concreto con extremos lisos se realiza estrictamente de acuerdo con las instrucciones de diseño. Al realizar juntas de productos de hormigón armado, inserciones metálicas y elementos con forma según el proyecto.

Tubos exteriores de cerámica

El tamaño del espacio final se toma para tuberías con un diámetro de hasta 30 cm - 6–7 mm, tamaño más grande– hasta 10 mm. Las juntas se aíslan con cáñamo alquitranado o betún en contacto con el cordón y luego se recubren con mortero de cemento, masilla bituminosa o selladores. Se puede utilizar para sellar mezclas asfálticas., si la temperatura del flujo de agua no supera los 40ºС y no contiene residuos químicos que disuelvan el betún. Las tuberías que ingresan al pozo o cámaras deben sellarse de tal manera que se garantice la estanqueidad y la estanqueidad de las conexiones.

El tamaño del espacio final se toma para tuberías con un diámetro de hasta 30 cm - 6–7 mm, tamaño más grande– hasta 10 mm. Las juntas se aíslan con cáñamo alquitranado o betún en contacto con el cordón y luego se recubren con mortero de cemento, masilla bituminosa o selladores. Se puede utilizar para sellar mezclas asfálticas., si la temperatura del flujo de agua no supera los 40ºС y no contiene residuos químicos que disuelvan el betún. Las tuberías que ingresan al pozo o cámaras deben sellarse de tal manera que se garantice la estanqueidad y la estanqueidad de las conexiones.

Instalación de tuberías de plástico ligeras.

Las tuberías están hechas de polietileno de baja y baja densidad. alta presión, que se conectan entre sí y los elementos enchufables soldando los extremos a tope o utilizando tubos de enchufe. Sólo se sueldan elementos del mismo material, no estando permitido unir materiales diferentes.

Las personas que tienen derecho a soldar, confirmado mediante documentos, pueden realizar trabajos. Para asegurar la eficiencia del proceso se utilizan diversas instalaciones que proporcionan Cumplimiento de los parámetros tecnológicos especificados.. Soldadura tubos de polietileno permitido a una temperatura no inferior a 10ºС bajo cero, no se permite que entre humedad y polvo en el área de trabajo de soldadura.

Las personas que tienen derecho a soldar, confirmado mediante documentos, pueden realizar trabajos. Para asegurar la eficiencia del proceso se utilizan diversas instalaciones que proporcionan Cumplimiento de los parámetros tecnológicos especificados.. Soldadura tubos de polietileno permitido a una temperatura no inferior a 10ºС bajo cero, no se permite que entre humedad y polvo en el área de trabajo de soldadura.

De acuerdo con los estándares SNiP, está permitido pegar tuberías de polietileno del mismo tipo con un pegamento especial, que se utiliza al instalar puños de goma que llegan al sitio junto con los productos. no exponer cargas mecánicas las juntas durante 20 minutos, y las influencias hidráulicas pueden tener lugar sólo después de un día desde el momento de la pegadura. La temperatura ambiente no debe exceder los 35ºС ni ser inferior a 5ºС, el pegado se realiza en un lugar protegido de la lluvia y el viento.

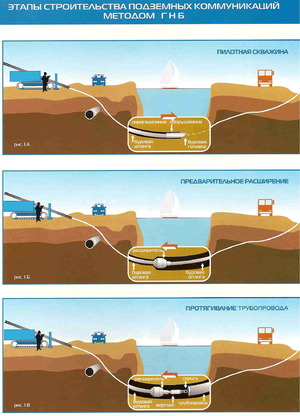

Instalación de paso de tubería externa a través de obstáculos.

Las líneas de suministro de líquidos a menudo encuentran obstáculos naturales a su paso: ríos, lagos, barrancos, canteras. En zonas de carreteras, vías de tranvía y tren y metros previamente tendidas, también es necesario equipar puntos de cruce especializados. Para trabajos de construcción de cruces. Se permiten trabajadores de organizaciones especializadas., que tienen licencia para pinchar bajo carreteras y otros lugares.

Las líneas de suministro de líquidos a menudo encuentran obstáculos naturales a su paso: ríos, lagos, barrancos, canteras. En zonas de carreteras, vías de tranvía y tren y metros previamente tendidas, también es necesario equipar puntos de cruce especializados. Para trabajos de construcción de cruces. Se permiten trabajadores de organizaciones especializadas., que tienen licencia para pinchar bajo carreteras y otros lugares.

El procedimiento para la construcción de un paso bajo caminos y barreras naturales debe describirse en detalle en el proyecto con la preparación de dibujos especiales y se lleva a cabo con una supervisión técnica constante de cada etapa de implementación. En este caso, se presta especial atención a la instalación de cajas de paso y marcas de tuberías.

Se proporcionan desviaciones permitidas para las marcas de altura de los casos:

- al mantener la pendiente de acuerdo con el proyecto, la desviación vertical no puede ser más del 0,6% del tamaño de la caja para líneas sin presión y 1% de presión;

- El desplazamiento está permitido en el plan. sólo el 1% del tamaño de la carcasa de los sistemas sin presión y el 1,5% para las opciones de presión.

Reglas para instalar contenedores colectores.

Para facilitar el cumplimiento de las reglas para la disposición de contenedores prefabricados de hormigón y hormigón armado, debe guiarse por las disposiciones especificadas en SNiP 3.03.01–1987. El relleno del suelo se realiza mediante mecanismos después de finalizar el tendido de tuberías hacia y desde los tanques de tratamiento. Se lleva a cabo una prueba preliminar suministrando presión de trabajo a la tubería principal, pero solo después de que las estructuras de concreto hayan alcanzado su resistencia total requerida.

Para facilitar el cumplimiento de las reglas para la disposición de contenedores prefabricados de hormigón y hormigón armado, debe guiarse por las disposiciones especificadas en SNiP 3.03.01–1987. El relleno del suelo se realiza mediante mecanismos después de finalizar el tendido de tuberías hacia y desde los tanques de tratamiento. Se lleva a cabo una prueba preliminar suministrando presión de trabajo a la tubería principal, pero solo después de que las estructuras de concreto hayan alcanzado su resistencia total requerida.

Instalación sistemas de drenaje y sus unidades de distribución se lleva a cabo después de probar el contenedor montado en busca de fugas. La perforación de las tuberías se realiza de acuerdo con los términos del proyecto. Las desviaciones del tamaño del orificio diseñado no deben exceder de 1 a 3 mm.. El desplazamiento desde la posición de diseño de los ejes de las tapas y acoplamientos se permite solo 4 mm, y la altura no debe ser mayor que la marca de diseño.

Las marcas en los bordes de bandejas y desagües se realizan según el nivel del líquido y se guían por los datos del proyecto. Al perforar rebosaderos de forma triangular, el fondo del orificio no debe estar 3 mm por encima o por debajo del proyecto. La línea de bandejas y canalones no debe tener tramos con pendiente opuesta al movimiento de los desagües, no debe haber irregularidades o crecimientos en la superficie del canal que interfieran el flujo natural del agua.

Todos los filtros llenos se agregan al diseño de la planta de tratamiento solo después de completar las actividades de prueba hidráulica y durante los trabajos de reparación, después del lavado y limpieza de las tuberías de suministro y los dispositivos de cierre.

Todos los filtros llenos se agregan al diseño de la planta de tratamiento solo después de completar las actividades de prueba hidráulica y durante los trabajos de reparación, después del lavado y limpieza de las tuberías de suministro y los dispositivos de cierre.

Se seleccionan los componentes del filtro utilizados para pasar el líquido. teniendo en cuenta los requisitos de SNiP 2.04.02–1984. Las descripciones indican el espesor de la capa filtrante, cuya desviación de sus dimensiones no está permitida en más de 2 cm.

Los trabajos de soldadura se completan antes de que se instalen los componentes estructurales de madera de la planta de tratamiento.

Tecnología para la construcción de sistemas de abastecimiento de agua y alcantarillado en condiciones climáticas difíciles.

Los puntos especiales que deben tenerse en cuenta al construir carreteras en condiciones naturales difíciles se describen en una sección separada del proyecto. Las tuberías de suministro de agua temporales se colocan sobre el suelo y se cumplen los requisitos como cuando se realizan trabajos de construcción de un ramal permanente.

Los puntos especiales que deben tenerse en cuenta al construir carreteras en condiciones naturales difíciles se describen en una sección separada del proyecto. Las tuberías de suministro de agua temporales se colocan sobre el suelo y se cumplen los requisitos como cuando se realizan trabajos de construcción de un ramal permanente.

La construcción de sistemas de abastecimiento de agua y alcantarillado en suelos helados se suele realizar con indicadores negativos temperatura del aire. Las disposiciones de SNiP establecen el requisito preservar el suelo de base congelado en su forma original. Lo mismo se aplica a la construcción en suelo helado, pero a temperaturas superiores a 0ºC es imposible cambiar los parámetros del suelo adoptados en la base del proyecto.

Si se están desarrollando suelos que están muy saturados con inclusiones de hielo, se descongelan hasta la profundidad de congelación prevista y se compactan. A veces es necesario reemplazar el suelo con masas compactadas descongeladas. El movimiento de vehículos auxiliares y principales se realiza por vías de acceso especiales, que se realizan en estricto cumplimiento de los planos de trabajo.

Construcción de líneas de abastecimiento de agua y alcantarillado en las condiciones locales. con mayor riesgo sismológico se lleva a cabo de acuerdo con el método de terreno estándar, pero se toman medidas adicionales para proteger los edificios de la destrucción durante los terremotos.

Construcción de líneas de abastecimiento de agua y alcantarillado en las condiciones locales. con mayor riesgo sismológico se lleva a cabo de acuerdo con el método de terreno estándar, pero se toman medidas adicionales para proteger los edificios de la destrucción durante los terremotos.

Los tramos de unión se realizan mediante soldadura por arco eléctrico, y se controlan 100% mediante control físico. Se añaden plastificantes a los morteros de cemento de conexión y aislamiento para reducir los daños. Las medidas para reducir el impacto de las condiciones sísmicas en las estructuras deben registrarse en el libro de trabajo y en los informes de trabajos ocultos por el suelo.

Al rellenar zanjas se mantiene la limpieza interna de las juntas de dilatación. El espacio de la costura debe ser continuo. y limpiado de capas de tierra, salpicaduras de hormigón y flujos de mortero a lo largo de toda la longitud desde la base hasta la parte superior de la parte aérea. De ellos se retiran los restos de encofrados y paneles.

Los trabajos de instalación de juntas de dilatación y dilatación, juntas deslizantes, refuerzo, instalación de sujetadores y espaciadores de bisagras, disposición del paso de tuberías a través de superficies duras deben estar certificados con documentos de respaldo.

Los trabajos de instalación de juntas de dilatación y dilatación, juntas deslizantes, refuerzo, instalación de sujetadores y espaciadores de bisagras, disposición del paso de tuberías a través de superficies duras deben estar certificados con documentos de respaldo.

Al instalar sistemas de suministro de agua y alcantarillado en zonas pantanosas, antes de colocar la tubería en una zanja, se bombea líquido fuera de ella. A veces en la descripción. trabajo de proyecto se proporciona la colocación en una zanja inundada de agua, pero en este caso es necesario seguir los métodos especificados en los documentos para evitar que la tubería flote. Estos tubos deben moverse nadando con los extremos tapados.

La construcción de una ruta de abastecimiento de agua y alcantarillado en la superficie de la presa sólo se permitirá cuando el suelo esté compactado hasta las condiciones de diseño, lo cual será verificado mediante un estudio. Al colocar tuberías en suelos con un alto coeficiente de hundimiento, en los lugares donde se instalan soportes para las conexiones, el suelo también se compacta con vibradores profundos.

Eventos de prueba

Tuberías con presión de funcionamiento presente.

Para algunos sistemas, el diseño del trabajo especifica el método de prueba. Si no existen tales datos, entonces la verificación está en progreso de forma estándar

, que consiste en realizar pruebas de estanqueidad y resistencia mediante el método hidráulico. En algunos casos, se permite el método neumático:

Para algunos sistemas, el diseño del trabajo especifica el método de prueba. Si no existen tales datos, entonces la verificación está en progreso de forma estándar

, que consiste en realizar pruebas de estanqueidad y resistencia mediante el método hidráulico. En algunos casos, se permite el método neumático:

- para tuberías subterráneas de fibrocemento, hierro fundido y tuberías de hormigón armado a una presión de diseño de no más de 5 atmósferas;

- para tuberías en suelo con una presión de diseño de no más de 16 atmósferas de acero;

- Rutas de acero molidas con una presión no superior a 0,3 atmósferas.

Sin excepción, todas las tuberías se prueban dos veces. La primera etapa consiste en una prueba de control por parte de una empresa constructora sin invitar a un representante del cliente. esto es acción documentado por una ley especial, cuya forma es aceptada en la empresa constructora. La prueba se realiza rellenando la zanja hasta la mitad del nivel de la tubería. Al mismo tiempo, todas las juntas de conexión permanecen abiertas para inspección visual. Los métodos para realizar dichas pruebas preliminares están regulados en las disposiciones del SNiP 3.02.01–1987.

La última aceptación final se lleva a cabo después del relleno final de la tubería y la compactación del suelo. En esta etapa está presente un representante del cliente y todas las acciones se documentan en un documento estándar para tal caso.

Si la tubería se coloca en un entorno de superficie que permita la inspección visual del sistema, entonces no se realiza ningún control inicial. Las pruebas preliminares no se llevan a cabo en condiciones de hacinamiento y si se requiere un relleno inmediato, por ejemplo, en caso de heladas severas.

Al construir una ruta de suministro de agua y alcantarillado a través de obstáculos naturales, la prueba se realiza por primera vez durante el montaje en el sitio después de conectar las tuberías, pero antes de realizar el tratamiento anticorrosión. La segunda etapa consiste en probar los tubos colocados en su posición de trabajo sin enterrarlos en el suelo. Los resultados de la inspección quedan reflejados en el acta correspondiente.

Al construir una ruta de suministro de agua y alcantarillado a través de obstáculos naturales, la prueba se realiza por primera vez durante el montaje en el sitio después de conectar las tuberías, pero antes de realizar el tratamiento anticorrosión. La segunda etapa consiste en probar los tubos colocados en su posición de trabajo sin enterrarlos en el suelo. Los resultados de la inspección quedan reflejados en el acta correspondiente.

Carreteras tendidas en lugares bajo vias ferreas y carreteras, se revisan por primera vez cuando están colocados en posición de trabajo, pero ya en una carcasa protectora. Las cavidades entre las paredes de la carcasa y la tubería no están llenas. La segunda vez se prueba después de completar el relleno y compactación del suelo.

El tamaño de la presión de prueba y el valor de la presión calculada del fluido en la línea se indican en las disposiciones del diseño de trabajo, guiado por los datos de SNiP 2.04.02–1984.

Las tuberías principales de hormigón armado, fibrocemento, hierro fundido y acero se prueban en tramos de 1 km de longitud cada vez. Está permitido aumentar el tamaño del área de prueba a más de 1 km si el volumen de agua bombeada se calcula para una longitud de 1 km. Las tuberías de agua de poliestireno, polietileno y cloruro de polivinilo se revisan secuencialmente en tramos de no más de 0,5 km. Si el volumen de líquido bombeado es el mismo que para un tramo de 0,5 km, se permite tomar una longitud de 1 km para la prueba. Si el proyecto de trabajo no contiene datos sobre la presión permitida para la prueba, se calcula utilizando tablas especiales.

Antes de comenzar la prueba, se debe completar el siguiente trabajo:

El especialista responsable de la prueba recibe un permiso para realizar trabajos de alto riesgo, indicando las coordenadas y dimensiones del espacio que se está probando. Este documento se completa de acuerdo con la plantilla establecida, que está determinada por las normas SNiP III-4–1980.

El especialista responsable de la prueba recibe un permiso para realizar trabajos de alto riesgo, indicando las coordenadas y dimensiones del espacio que se está probando. Este documento se completa de acuerdo con la plantilla establecida, que está determinada por las normas SNiP III-4–1980.

Los instrumentos de medida utilizados durante las pruebas son manómetros, que deben cumplir determinados parámetros:

- la clase de precisión no debe ser inferior a 1,5;

- el diámetro del dispositivo (caja) es de al menos 16 cm;

- la escala del instrumento debe ser 1/3 mayor que la lectura límite de la presión de prueba.

Durante las pruebas, el volumen de agua utilizada se mide mediante recipientes medidores o se instalan medidores temporales de consumo de agua, que están certificados de manera estándar.

Durante las pruebas, el volumen de agua utilizada se mide mediante recipientes medidores o se instalan medidores temporales de consumo de agua, que están certificados de manera estándar.

Llegada de agua y llenando el tramo de prueba de la carretera Debe realizarse con la intensidad especificada en el proyecto, que en casos estándar es:

- para tuberías con un diámetro de hasta 40 cm, no más de 5 m3 por hora;

- para tuberías con un diámetro de hasta 60 cm, no más de 10 m3 por hora;

- para tuberías con un diámetro de hasta 100 cm, no más de 15 m3 por hora;

- para tuberías con un diámetro de hasta 110 cm, no más de 20 m3 por hora.

La aceptación de la línea de presión mediante hidráulica comienza después llenar la zanja con tierra de acuerdo con SNiP 3.02.01–1987. Antes de esto, el sistema se llena con agua y se mantiene lleno. Las tuberías de hormigón armado se mantienen durante 72 horas, de las cuales 12 horas se suministran con presión dentro del valor de diseño. Las tuberías de fibrocemento y hierro fundido se revisan durante 24 horas, la mitad del tiempo se pasa bajo presión. Las tuberías de acero y polietileno no están precargadas con agua, no se les proporcionan tales pruebas. Si se llena con líquido, el tiempo de inspección se cuenta desde el momento en que se llena la zanja con tierra.

Se considera que la red ha superado la prueba si el volumen de líquido perdido no supera el caudal permitido de agua bombeada para un tramo de prueba de 1 km. Si el consumo de agua excede la cantidad especificada, la línea principal no se considera apta para la operación y se toman medidas para identificar defectos en el área deseada. Una vez eliminada la fuga, se repiten las pruebas.

Se considera que la red ha superado la prueba si el volumen de líquido perdido no supera el caudal permitido de agua bombeada para un tramo de prueba de 1 km. Si el consumo de agua excede la cantidad especificada, la línea principal no se considera apta para la operación y se toman medidas para identificar defectos en el área deseada. Una vez eliminada la fuga, se repiten las pruebas.

Los datos sobre estos parámetros se proporcionan en tablas de prueba especiales. Para tuberías de hierro fundido conectadas entre sí mediante anillos de goma, el valor permitido se multiplica por un factor de 0,75. Si la longitud de la brecha requerida es inferior a 1 km, entonces el volumen permitido de líquido bombeado se da a un valor diferente multiplicándolo por la longitud real de la tubería.

Para tuberías de polipropileno, polietileno soldadas entre sí y para secciones de elementos de cloruro de polivinilo encolados, se acepta el caudal permitido del líquido bombeado como para tuberías de acero de igual diámetro. Tuberías de PVC conectadas Sellos de goma, se calculan para el consumo de agua bombeada como para elementos de fundición de igual diámetro.

La cantidad de presión hidráulica para probar la estanqueidad y resistencia de una tubería generalmente se indica en la descripción del diseño de trabajo. Si no existen tales datos en los documentos, se toma el valor estándar:

Para comprobar la línea de acero, se bombea aire antes de realizar pruebas de resistencia y estanqueidad. Debe permanecer en el tramo de tubería durante un tiempo determinado para igualar la temperatura del suelo y la masa de aire. El tiempo depende del diámetro de las tuberías:

- el diámetro de la tubería de hasta 30 cm está sujeto a exposición durante 2 horas;

- de 30 cm a 60 cm reposar durante 4 horas;

- el diámetro de 60 cm a 90 cm requiere exposición durante 8 horas;

- de 90 cm a 120 cm la temperatura se estabiliza en 16 horas;

- los tubos de 120 cm a 140 cm de diámetro se mantienen durante 24 horas;

- Una tubería con un diámetro de más de 140 cm se llena de aire durante 32 horas.

Para todos los diámetros de tubería, se recomienda aplicar presión neumática de prueba durante un período de 30 minutos, lo que se logra mediante un bombeo adicional de la masa de aire. Para inspeccionar la tubería para identificar defectos, se reduce la presión. Los tubos de acero se inspeccionan a una presión de 0,3 MPa., hormigón armado, hierro fundido y acero - con lecturas de 0,1 MPa. Los defectos en la conexión se indicarán mediante la aparición de burbujas en los puntos de conexión y el sonido del aire al pasar.

Para todos los diámetros de tubería, se recomienda aplicar presión neumática de prueba durante un período de 30 minutos, lo que se logra mediante un bombeo adicional de la masa de aire. Para inspeccionar la tubería para identificar defectos, se reduce la presión. Los tubos de acero se inspeccionan a una presión de 0,3 MPa., hormigón armado, hierro fundido y acero - con lecturas de 0,1 MPa. Los defectos en la conexión se indicarán mediante la aparición de burbujas en los puntos de conexión y el sonido del aire al pasar.

Las fugas se eliminan a presión cero, después de lo cual se vuelve a probar la sección de la línea. La tubería se considera aceptada para su funcionamiento si la inspección no revela ninguna violación de la integridad de la tubería y las juntas soldadas.

Inspección de tuberías por gravedad.

Las tuberías que funcionarán sin presión se aceptan en dos etapas. La prueba inicial se lleva a cabo antes del relleno., y la verificación final se lleva a cabo después de la implementación del refugio de una de las formas determinadas por el diseño de trabajo:

Las tuberías que funcionarán sin presión se aceptan en dos etapas. La prueba inicial se lleva a cabo antes del relleno., y la verificación final se lleva a cabo después de la implementación del refugio de una de las formas determinadas por el diseño de trabajo:

Se mide el volumen de líquido agregado a la sección deseada de la tubería, colocada en suelo seco o en suelo húmedo, si la marca agua subterránea en el pozo más alto, se encuentra debajo de la superficie de la tierra a más de 0,5 de la profundidad de las tuberías tendidas, midiendo desde el shelyga hasta la escotilla;

El volumen de líquido que ingresa a una tubería tendida en suelo húmedo se mide si el nivel del agua subterránea es mayor que 0,5 del índice de profundidad.

Los pozos en los que se encuentra aislamiento de humedad en el interior se verifican para detectar fugas midiendo el volumen de líquido agregado, y las estructuras en las que se proporciona impermeabilización en el exterior se verifican midiendo el volumen de entrada de agua.

Aquellos diseños de pozos que estén equipados con paredes impermeables y aislados de la humedad por dentro y por fuera, Probado determinando el volumen de entrada de humedad o midiendo el agua añadida. simultáneamente con la verificación de línea o en una etapa separada. Si el diseño del pozo no prevé la impermeabilización por fuera y por dentro, y las paredes están hechas de materiales permeables al agua, entonces no se realizan pruebas de estanqueidad y resistencia.

![]() Las secciones de la tubería principal entre pozos adyacentes se someten a una prueba de fugas. A veces, la cantidad de agua requerida para las pruebas no está disponible o su suministro es difícil, entonces se permite probar las áreas de muestra determinadas por el representante del cliente. Según las normas, cuando la longitud de la tubería es de hasta 5 km, se verifican varias secciones, y si la longitud de la tubería es superior a 5 km, se prueban varias secciones para que su longitud total sea el 30% de la longitud de la tubería. longitud de la ruta. Si el resultado de la prueba de al menos uno de los pozos no es satisfactorio, se prueba toda la tubería.

Las secciones de la tubería principal entre pozos adyacentes se someten a una prueba de fugas. A veces, la cantidad de agua requerida para las pruebas no está disponible o su suministro es difícil, entonces se permite probar las áreas de muestra determinadas por el representante del cliente. Según las normas, cuando la longitud de la tubería es de hasta 5 km, se verifican varias secciones, y si la longitud de la tubería es superior a 5 km, se prueban varias secciones para que su longitud total sea el 30% de la longitud de la tubería. longitud de la ruta. Si el resultado de la prueba de al menos uno de los pozos no es satisfactorio, se prueba toda la tubería.

La cantidad de presión del agua debe determinarse en el diseño detallado. Si no existen tales datos en los documentos, entonces este indicador está determinado por el volumen de exceso de líquido en un pozo o tubo ascendente por encima de la línea principal o por encima de la marca de fluido terrestre si está ubicado sobre el dispositivo. Para tuberías de cerámica, hormigón armado y hormigón, este indicador está estandarizado a un valor de 0,04 MPa.

La presión hidráulica en la línea se crea llenando el tubo ascendente ubicado en la parte superior con líquido o llenando el pozo superior con humedad si se pretende probar.

La primera etapa de la prueba de resistencia se realiza con la tubería abierta durante 30 minutos. Para ello, se añade constantemente líquido al pozo o al tubo ascendente para que el nivel del agua no baje más de 20 cm.

Se considera que la tubería y los pozos han pasado la prueba de fugas si no se detectan áreas de fuga de líquido durante una inspección visual. Permitido formación de gotas en las uniones de tuberías, sin fusionarse en una corriente, si el diseño no prevé requisitos para una mayor estanqueidad de la tubería. En este caso, el área total de áreas empañadas por las gotas no debe exceder el 5% del área de las tuberías en el área que se está probando.

Se considera que la tubería y los pozos han pasado la prueba de fugas si no se detectan áreas de fuga de líquido durante una inspección visual. Permitido formación de gotas en las uniones de tuberías, sin fusionarse en una corriente, si el diseño no prevé requisitos para una mayor estanqueidad de la tubería. En este caso, el área total de áreas empañadas por las gotas no debe exceder el 5% del área de las tuberías en el área que se está probando.

La prueba de aceptación final de estanqueidad comienza después de llenar con agua y mantener en esta condición. Para pozos y tuberías de hormigón armado y protegidos de la humedad desde el interior y el exterior, el tiempo de exposición es de 72 horas, y para todos los demás materiales, de 24 horas.

La estanqueidad de una tubería recubierta de tierra durante la aceptación final se realiza de una de las siguientes formas:

- primer método le permite determinar en el pozo superior el volumen de agua agregado al tubo ascendente en 30 minutos para que el nivel del líquido en la estructura que se está probando no baje más de 20 cm;

- segunda manera Implica medir en el pozo inferior el volumen de humedad del suelo que se ha filtrado en el pozo.

Se considera que una sección de la línea principal ha pasado la aceptación de estanqueidad si el volumen de agua agregada en el primer método y la entrada de líquido en el segundo método no excede las normas presentadas en tablas especiales, sobre las cuales se redacta un certificado de aceptación. en forma obligatoria.

Se considera que una sección de la línea principal ha pasado la aceptación de estanqueidad si el volumen de agua agregada en el primer método y la entrada de líquido en el segundo método no excede las normas presentadas en tablas especiales, sobre las cuales se redacta un certificado de aceptación. en forma obligatoria.

Si el tiempo de prueba aumenta y supera los 30 minutos, entonces el volumen permitido de líquido tomado de la tabla también aumenta proporcionalmente.

Las tuberías de hormigón armado con juntas de goma en las juntas permiten multiplicar el volumen de líquido añadido o de entrada de agua indicado en la tabla por un factor de 0,7.

Para determinar el flujo de entrada permitido o Volumen de líquido a través de las estructuras circundantes en el pozo a 1 m de su profundidad., debes tomar este valor para tuberías del mismo material e igual diámetro.

El drenaje pluvial se verifica de acuerdo con las reglas previstas para la verificación. tuberías de gravedad pruebas preliminares y finales, si se especifica en el documento de diseño detallado.

![]() Si la línea principal está hecha de elementos de hormigón armado con rodillos o casquillos sin presión con un diámetro superior a 160 cm, que están diseñados por el proyecto para líneas principales con una presión de trabajo de hasta 0,05 MPa con impermeabilización externa e interna prevista por el proyecto, se comprueba su operatividad mediante una prueba hidráulica con la presión especificada en el proyecto.

Si la línea principal está hecha de elementos de hormigón armado con rodillos o casquillos sin presión con un diámetro superior a 160 cm, que están diseñados por el proyecto para líneas principales con una presión de trabajo de hasta 0,05 MPa con impermeabilización externa e interna prevista por el proyecto, se comprueba su operatividad mediante una prueba hidráulica con la presión especificada en el proyecto.

Pruebas de estructuras capacitivas.

Los contenedores colectores de hormigón están sujetos a inspección sólo después de que el hormigón colocado haya alcanzado la resistencia especificada en el diseño. Antes pruebas hidráulicas de estructuras capacitivas Para mayor estanqueidad y resistencia, se limpian a fondo de la entrada de solución y residuos. El aislamiento de la humedad y el relleno de la zanja con tierra se llevan a cabo solo después de resultados positivos de la prueba hidráulica, a menos que se especifiquen otras condiciones en el diseño detallado del trabajo.

Los contenedores colectores de hormigón están sujetos a inspección sólo después de que el hormigón colocado haya alcanzado la resistencia especificada en el diseño. Antes pruebas hidráulicas de estructuras capacitivas Para mayor estanqueidad y resistencia, se limpian a fondo de la entrada de solución y residuos. El aislamiento de la humedad y el relleno de la zanja con tierra se llevan a cabo solo después de resultados positivos de la prueba hidráulica, a menos que se especifiquen otras condiciones en el diseño detallado del trabajo.

Antes de comenzar la prueba hidráulica, el recipiente colector se llena con líquido en dos etapas. La primera consiste en verter agua hasta una altura de 1 m y mantenerla en la cámara durante un día. La segunda etapa repone la capacidad hasta el nivel superior de diseño. Después de esto, el líquido se mantiene en el tanque durante al menos 72 horas.

Se considera que el recipiente de recogida ha superado la prueba si la salida de agua no es más de tres litros por 1 m2 superficie húmeda del fondo y las paredes. Inspeccione las costuras, las paredes y la base en busca de fugas de agua. Es aceptable empañar y oscurecer algunos lugares. Si el recipiente está abierto, se tiene en cuenta además el efecto de la evaporación del líquido de la superficie del agua.

Si se detectan fugas de agua en las paredes y uniones o tierra húmeda en la base, se considerará que el contenedor no ha superado la prueba, incluso si el volumen de líquido perdido no supera los límites permitidos. En tales casos, se anotan todas las áreas con defectos, que luego se reparan. Una vez finalizados los trabajos para eliminar las deficiencias, se vuelve a comprobar el recipiente colector.

Al comprobar la estanqueidad de recipientes que supuestamente contienen líquidos agresivos, no se permite la más mínima fuga. La prueba se realiza antes del proceso de aplicación de la capa anticorrosión.

Todos los canales de filtrado prefabricados y monolíticos y cámaras de contacto de iluminación sujeto a pruebas hidráulicas con la presión de diseño especificada en el proyecto de detalle de obra. Se reconoce que han pasado la prueba hidráulica si, tras una inspección visual, no se detectan fugas de líquido en las superficies laterales de los canales del filtro y encima de ellos, y el valor de la presión de prueba de control no se reduce en más de 0,002 MPa.

Todos los canales de filtrado prefabricados y monolíticos y cámaras de contacto de iluminación sujeto a pruebas hidráulicas con la presión de diseño especificada en el proyecto de detalle de obra. Se reconoce que han pasado la prueba hidráulica si, tras una inspección visual, no se detectan fugas de líquido en las superficies laterales de los canales del filtro y encima de ellos, y el valor de la presión de prueba de control no se reduce en más de 0,002 MPa.

Al probar el tanque colector de una torre de enfriamiento y durante su verificación hidráulica, no se permite el oscurecimiento de las áreas o incluso un ligero empañamiento. Fosas sépticas y pasen contenedores de agua potable prueba hidráulica Después de asegurar la superposición, se lleva a cabo de acuerdo con las normas y requisitos de las reglas estándar. Los recipientes para bebidas están sujetos a pruebas adicionales de vacío y exceso de presión de aire de 0,0008 MPa durante media hora. Se consideran adecuados si el indicador de presión disminuye no más de 0,0002 MPa, a menos que se especifiquen otros requisitos en los documentos de diseño.

Se prueban las tapas de drenaje y distribución de los canales de filtro. entregando un flujo de líquido a una velocidad de 5 a 8 litros por segundo y flujo de aire a una velocidad de 20 litros por segundo. Esta entrega se realiza tres veces durante un máximo de 10 minutos. Las tapas con defectos detectados se reemplazan y se vuelven a verificar.

Se prueban las tapas de drenaje y distribución de los canales de filtro. entregando un flujo de líquido a una velocidad de 5 a 8 litros por segundo y flujo de aire a una velocidad de 20 litros por segundo. Esta entrega se realiza tres veces durante un máximo de 10 minutos. Las tapas con defectos detectados se reemplazan y se vuelven a verificar.

Antes de realizar las actividades de aceptación, las tuberías de suministro de agua y alcantarillado deben lavarse y desinfectarse con una solución de cloro y luego enjuagarse más. Se toman muestras químicas y bacteriológicas de control, se realiza un lavado hasta que los resultados positivos cumplan con los requisitos estándar de GOST y las instrucciones del Ministerio de Salud para monitorear la desinfección del agua potable y la desinfección de los sistemas de suministro de agua.

Las medidas de desinfección y lavado de tuberías y estructuras de la red de agua potable las lleva a cabo la organización de construcción que coloca las tuberías. con la participación del cliente y la organización controladora servicio operativo sanitario y epidemiológico en la forma habitual establecida en el instructivo correspondiente. Los resultados del trabajo realizado se registran en un informe de limpieza y desinfección en formato estándar, que contiene las firmas de todos los representantes de los servicios ejecutivos y de supervisión.

Estructuras en las redes de abastecimiento de agua y alcantarillado.

Disposición de conexiones, giros y profundidad de tuberías.

Todos los cruces y giros de la ruta sobre colectores se encuentran en pozos. El radio de rotación de la bandeja se considera al menos el diámetro del elemento en colectores de 120 cm de tamaño, los colectores de gran diámetro se disponen con una rotación de al menos 5 diámetros de tubería y se deben instalar pozos de inspección. al principio y al final de la curva.

Todos los cruces y giros de la ruta sobre colectores se encuentran en pozos. El radio de rotación de la bandeja se considera al menos el diámetro del elemento en colectores de 120 cm de tamaño, los colectores de gran diámetro se disponen con una rotación de al menos 5 diámetros de tubería y se deben instalar pozos de inspección. al principio y al final de la curva.

Se supone que el ángulo de conexión del tubo de salida es al menos recto. Si la conexión se realiza con una diferencia de altura., entonces se permite un ángulo de cualquier tamaño entre la ruta conectada y la ruta de salida.

La unión de tuberías de diferentes diámetros se realiza a lo largo de los shelygs o al nivel de la altura calculada del líquido. Para determinar la profundidad mínima para el tendido de tuberías, realice un cálculo térmico o tenga en cuenta la profundidad de tendido estándar en el área de trabajo.

Si es imposible realizar cálculos o no hay datos sobre la profundidad del enterramiento en un área determinada, se aceptan condiciones estándar. Tubería con un diámetro inferior a 50 cm. se colocan a una altura de 30 cm y las tuberías de mayor diámetro se colocan a una profundidad que excede el punto de congelación del suelo en medio metro. Esta distancia no puede ser inferior a 70 cm desde la parte superior de la tubería, partiendo de la superficie del terreno o nivel del terreno para evitar aplastamiento por máquinas.

La profundidad máxima de instalación se determina mediante cálculos especiales que tienen en cuenta la categoría del suelo, el material y el tamaño de la tubería, así como el método de instalación. Los datos terminados se indican en el proyecto de obra.

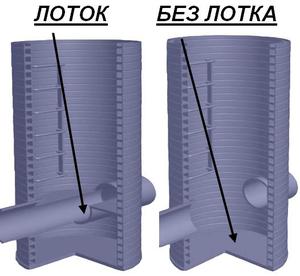

Construcción de pozos de inspección.

Se instalan pozos de inspección a lo largo de la carretera:

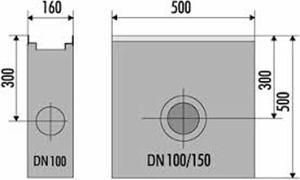

Las dimensiones de los pozos rectangulares o cámaras de alcantarillado en planta se proporcionan en función del diámetro de las tuberías. Las tuberías con un diámetro de hasta 60 cm requieren un tamaño de 100 X 100 cm.. Las tuberías con un diámetro de tubería superior a 70 cm están equipadas con pozos de 120 x 150 cm.

Los pozos redondos se instalan en rutas con un diámetro de hasta 60 cm con un tamaño de 100 cm; con un diámetro de hasta 70 cm, se instalan plataformas de 125 cm; más de 120 cm de diámetro requieren un pozo de 200 cm.

Las dimensiones de los pozos giratorios se calculan en función de sus condiciones de diseño para colocar en ellos las bandejas receptoras e intermedias. En rutas con un diámetro de no más de 15 cm y una profundidad de tendido de tuberías de hasta 1,2 m Se permite instalar pozos de tamaño pequeño, de hasta 60 cm, destinados únicamente al descenso de los mecanismos de limpieza, no se permite el descenso de personas.

Las dimensiones de los pozos giratorios se calculan en función de sus condiciones de diseño para colocar en ellos las bandejas receptoras e intermedias. En rutas con un diámetro de no más de 15 cm y una profundidad de tendido de tuberías de hasta 1,2 m Se permite instalar pozos de tamaño pequeño, de hasta 60 cm, destinados únicamente al descenso de los mecanismos de limpieza, no se permite el descenso de personas.

En términos de altura, los pozos de trabajo se fabrican a una altura de 1,8 m (desde la plataforma hasta el revestimiento), si la altura de trabajo del pozo según el proyecto es inferior a 1,2 m, entonces su ancho se realiza de 30 a 100 cm A la altura de la superficie superior se disponen estantes y plataformas para pozos de inspección de tuberías de mayor diámetro.

En las carreteras hechas de elementos con un diámetro de 70 cm o más, se dispone un área de trabajo en el frente y un estante de al menos 10 cm de tamaño en el otro lado de la bandeja. En tuberías con un diámetro superior a 200 cm, la plataforma de trabajo se realiza sobre consolas, con una bandeja abierta de al menos 200 X 200 cm.

En las carreteras hechas de elementos con un diámetro de 70 cm o más, se dispone un área de trabajo en el frente y un estante de al menos 10 cm de tamaño en el otro lado de la bandeja. En tuberías con un diámetro superior a 200 cm, la plataforma de trabajo se realiza sobre consolas, con una bandeja abierta de al menos 200 X 200 cm.

Para el mantenimiento preventivo de bandejas y descenso de personas, en la parte de trabajo del pozo se prevén escaleras colgantes, que pueden ser fijas o removibles. La zona de trabajo deberá estar vallada hasta una altura de un metro.

Pozos de lluvia