En av de vanligaste och samtidigt destruktiva faktorerna som påverkar en bil under drift är korrosion. Flera metoder har utvecklats för att skydda kroppen från det, och det finns både åtgärder riktade specifikt mot detta fenomen, såväl som komplexa tekniker för att skydda bilen, skydda den från olika faktorer. Den här artikeln diskuterar elektrokemiskt skydd av kroppen.

Orsaker till korrosion

Eftersom den elektrokemiska metoden för att skydda en bil uteslutande är inriktad mot korrosion, bör skälen som gör att den skadar kroppen övervägas. De viktigaste är vatten och vägreagenser som används under den kalla perioden. När de kombineras med varandra bildar de en högkoncentrerad saltlösning. Dessutom behåller smuts som lagt sig på kroppen fukten i porerna under lång tid, och om det innehåller vägreagenser drar det också till sig vattenmolekyler från luften.

Situationen förvärras om bilens lack har defekter, även små. I det här fallet kommer spridningen av korrosion att ske mycket snabbt, och även de återstående skyddsbeläggningarna i form av primer och galvanisering kanske inte stoppar denna process. Därför är det viktigt inte bara att ständigt rengöra bilen från smuts, utan också att övervaka tillståndet på dess lack. Temperaturfluktuationer såväl som vibrationer spelar också en roll för spridningen av korrosion.

Du bör också notera de områden i bilen som är mest mottagliga för korrosion. Dessa inkluderar:

- delar som ligger närmast vägytan, det vill säga trösklar, fendrar och underrede;

- svetsar som återstår efter reparationer, särskilt om de utförts felaktigt. Detta förklaras av hög temperatur "försvagning" av metallen;

- dessutom påverkar rost ofta olika dolda, dåligt ventilerade håligheter där fukt samlas och inte torkar ut under lång tid.

Funktionsprincip för elektrokemiskt skydd

Den övervägda metoden för att skydda kroppen från rost klassificeras som aktiva metoder. Skillnaden mellan dem och passiva metoder är att de förra skapar någon form av skyddsåtgärder som inte tillåter korrosionsframkallande faktorer att påverka bilen, medan de senare bara isolerar kroppen från exponering för atmosfärisk luft. Denna teknik användes ursprungligen för att skydda rörledningar och metallstrukturer från rost. Den elektrokemiska metoden anses vara en av de mest effektiva.

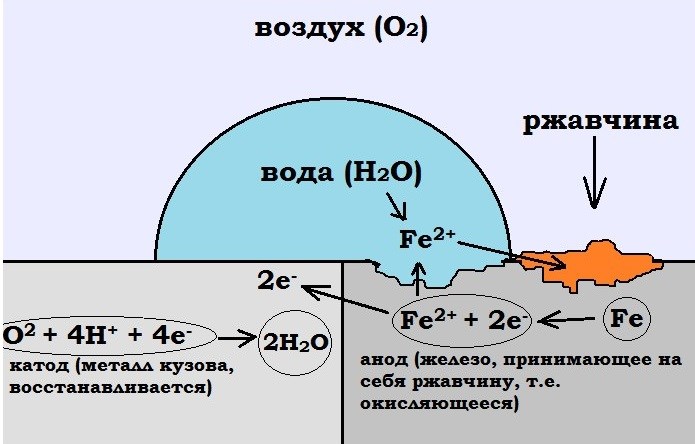

Denna metod för kroppsskydd, som också kallas katodisk, är baserad på särdragen hos redoxreaktioner. Kärnan är att en negativ laddning appliceras på den skyddade ytan.

Potentialförskjutningen utförs med hjälp av en extern likströmskälla eller genom anslutning till en offeranod bestående av en metall som är mer elektronegativ än objektet som skyddas.

Funktionsprincipen för elektrokemiskt skydd av en bil är att mellan kroppens yta och ytan på omgivande föremål, på grund av potentialskillnaden mellan dem, passerar en svag ström genom en krets representerad av fuktig luft. Under sådana förhållanden genomgår den mer aktiva metallen oxidation, och den andra, tvärtom, reduceras. Det är därför som skyddsplattorna gjorda av elektronegativa metaller som används för bilar kallas offeranoder. Men om potentialen skiftar överdrivet i negativ riktning, är väteutveckling, en förändring i sammansättningen av det nära elektrodskiktet och andra fenomen möjliga, vilket leder till nedbrytning av den skyddande beläggningen och uppkomsten av spänningskorrosion hos det skyddade objekt.

Tekniken som övervägs för bilar innebär att man använder karossen som en katod (negativt laddad pol), och olika omgivande föremål eller element installerade på bilen som leder ström, till exempel metallkonstruktioner eller våta vägytor, fungerar som anoder (positivt laddade poler) ). I detta fall måste anoden bestå av en aktiv metall, såsom magnesium, zink, krom, aluminium.

Många källor ger potentialskillnaden mellan katoden och anoden. Enligt dem, för att skapa ett fullständigt korrosionsskydd för järn och dess legeringar, är det nödvändigt att uppnå en potential på 0,1-0,2 V. Stora värden har liten inverkan på skyddsgraden. I detta fall bör skyddsströmtätheten vara från 10 till 30 mA/m².

Dessa data är dock inte helt korrekta - i enlighet med elektrokemins lagar är avståndet mellan katoden och anoden direkt proportionellt mot storleken på potentialskillnaden. Därför är det i varje specifikt fall nödvändigt att uppnå ett visst värde på potentialskillnaden. Dessutom kan luft, betraktad som en elektrolyt i denna process, leda elektrisk ström som kännetecknas av en stor potentialskillnad (ungefär kW), så en ström med en densitet på 10-30 mA/m² kommer inte att ledas av luft. Endast en "sidoström" kan uppstå till följd av att anoden blir blöt.

När det gäller potentialskillnaden observeras koncentrationspolarisation med avseende på syre. I detta fall är vattenmolekyler som faller på elektrodernas yta orienterade mot dem på ett sådant sätt att elektroner frigörs, det vill säga en oxidationsreaktion. Vid katoden upphör denna reaktion tvärtom. På grund av frånvaron elektrisk ström Frigörandet av elektroner sker långsamt, så processen är säker och osynlig. På grund av polarisationseffekten finns det en ytterligare förskjutning av kroppspotentialen i negativ riktning, vilket gör det möjligt att periodiskt stänga av korrosionsskyddsanordningen. Det bör noteras att anodarean är direkt proportionell mot effektiviteten av elektrokemiskt skydd.

Skapande alternativ

I vilket fall som helst kommer katodens roll att utföras av bilens kaross. Användaren måste välja ett objekt som ska användas som en anod. Valet görs baserat på fordonets driftsförhållanden:

- För bilar som står stilla, ett metallföremål som finns i närheten, till exempel ett garage (förutsatt att det är byggt av metall eller har metallelement), eller en jordslinga, som kan installeras i avsaknad av ett garage i en öppen parkering parti, kan tjäna som katod.

- På ett fordon i rörelse kan enheter som en metalliserad gummijordande "svans" och skydd (skyddselektroder) monterade på karossen användas.

På grund av frånvaron av ström som flyter mellan elektroderna räcker det att ansluta bilens inbyggda +12 volt-nätverk till en eller flera anoder genom ett extra motstånd. Sista enheten tjänar till att begränsa batteriurladdningsströmmen i händelse av en anod-till-katod-kortslutning. De främsta orsakerna till kortslutningar är felaktig installation av utrustning, skador på anoden eller dess kemiska nedbrytning på grund av oxidation. Därefter diskuterar vi funktionerna för att använda de tidigare listade objekten som anoder.

Att använda ett garage som anod anses mest på ett enkelt sätt elektrokemiskt skydd av karossen på en stationär bil. Om rummet har ett metallgolv eller golvbeläggning med utsatta områden av järnarmering, kommer även bottenskydd att tillhandahållas. Under varma perioder observeras en växthuseffekt i metallgarage, men om elektrokemiskt skydd skapas förstör det inte bilen, utan syftar snarare till att skydda dess kropp från korrosion.

Att skapa elektrokemiskt skydd i närvaro av ett metallgarage är mycket enkelt. För att göra detta, anslut bara detta objekt till den positiva kontakten batteri bil genom ett extra motstånd och en monteringstråd.

Även cigarettändaren kan användas som en positiv kontakt, förutsatt att det finns spänning i den när tändningen slås av (alla bilar har inte denna enhet som förblir i drift när motorn stängs av).

Vid skapande av elektrokemiskt skydd används jordslingan som anod enligt samma princip som metallgaraget som diskuterats ovan. Skillnaden är att garaget skyddar hela bilens kaross, medan denna metod bara skyddar dess botten. En jordslinga skapas genom att fyra metallstavar som är minst 1 m långa körs ner i marken runt bilens omkrets och sträcker en tråd mellan dem. Kretsen är ansluten till bilen, såväl som till garaget, genom ett extra motstånd.

En gummimetalliserad jordande "svans" är det enklaste sättet att elektrokemiskt skydda ett fordon i rörelse från korrosion. Denna enhet är en gummiremsa med metallelement. Principen för dess funktion är att under förhållanden med hög luftfuktighet uppstår en potentiell skillnad mellan bilens kaross och vägytan. Dessutom, ju högre luftfuktighet, desto större effektivitet har det elektrokemiska skyddet som skapas av elementet i fråga. Jordstjärten är installerad baktill på bilen på ett sådant sätt att den utsätts för vattenstänk som flyger ut under bakhjulet vid körning på en våt vägbana, eftersom detta ökar effektiviteten av det elektrokemiska skyddet.

Fördelen med jordstjärten är att den, förutom funktionen av elektrokemiskt skydd, avlastar bilkarossen från statisk spänning. Detta gäller särskilt för fordon som transporterar bränsle, eftersom en elektrostatisk gnista, som är resultatet av ackumulering av en statisk laddning under rörelse, är farlig för lasten den transporterar. Därför finns anordningar i form av metallkedjor som släpar längs vägytan, till exempel på bränslebilar.

I vilket fall som helst är det nödvändigt att isolera jordningssvansen från bilens kaross med likström och omvänt "kortsluta" den med växelström. Detta uppnås genom att använda en RC-krets, som är ett grundläggande frekvensfilter.

Att skydda en bil från korrosion med en elektrokemisk metod med skyddselektroder som anoder är också designad för drift under färd. Skydd installeras i de mest sårbara områdena av kroppen för korrosion, representerade av trösklar, stänkskärmar och botten.

Skyddselektroder, som i alla tidigare diskuterade fall, fungerar enligt principen att skapa en potentialskillnad. Fördelen med metoden under övervägande är den konstanta närvaron av anoder, oavsett om bilen står stilla eller rör sig. Därför anses denna teknik vara mycket effektiv, men den är svårast att skapa. Detta förklaras av det faktum att för att säkerställa hög skyddseffektivitet är det nödvändigt att installera 15-20 skydd på bilens kaross.

Element gjorda av material som aluminium, rostfritt stål, magnetit, platina, karboxyl och grafit kan användas som skyddselektroder. De två första alternativen klassificeras som förstörbara, det vill säga att skyddselektroderna som består av dem måste bytas med intervaller på 4-5 år, medan resten kallas oförstörbara, eftersom de kännetecknas av betydligt större hållbarhet. I alla fall är skydden runda eller rektangulära plattor med en yta på 4-10 cm².

När du skapar ett sådant skydd måste du ta hänsyn till några funktioner hos skydden:

- radien för skyddsverkan sträcker sig till 0,25-0,35 m;

- elektroder får endast installeras på områden som har en färgbeläggning;

- för att säkra elementen i fråga bör epoxilim eller spackel användas;

- Det rekommenderas att rengöra glansen före installation;

- skyddens utsida får inte vara belagd med färg, mastix, lim eller andra elektriskt isolerande ämnen;

- Eftersom skyddselektroderna är positivt laddade kondensatorplattor måste de isoleras från bilens negativt laddade yta.

Rollen för kondensatorns dielektriska packning kommer att utföras av färgbeläggningen och limet mellan skydden och bilens kaross. Det bör också beaktas att avståndet mellan skydden är direkt proportionellt mot elektriskt fält, så de bör installeras på ett litet avstånd från varandra för att säkerställa tillräcklig kondensatorkapacitet.

Ledningarna matas till skyddselektroderna genom punkteringar i gummipluggarna som täcker hålen i bilens botten. Du kan installera många små skydd eller färre skyddselektroder på din bil större storlek. I alla fall är det nödvändigt att använda dessa element i områden som är mest känsliga för korrosion, vända utåt, eftersom elektrolytens roll i detta fall utförs av luft.

Efter att ha installerat elektrokemiskt skydd av denna typ kommer bilkroppen inte att få en elektrisk stöt, eftersom den skapar väldigt lite elektricitet. Även om en person rör vid skyddselektroden kommer han inte att få en stöt. Detta förklaras av det faktum att elektrokemiskt korrosionsskydd använder lågeffekts likström, vilket skapar ett svagt elektriskt fält. Dessutom finns det en alternativ teori, enligt vilken det magnetiska fältet endast existerar mellan kroppens yta och installationsplatsen för skyddselektroderna. Därför är det elektromagnetiska fältet som skapas av elektrokemiskt skydd mer än 100 gånger svagare än det elektromagnetiska fältet i en mobiltelefon.

Offerskydd är en typ av katodiskt skydd. En mer elektronegativ metall - ett skydd - är fäst vid den skyddade strukturen, som löses upp i miljön och skyddar huvudstrukturen från förstörelse. Efter fullständig upplösning av skyddet eller förlust av kontakt med den skyddade strukturen måste skyddet bytas ut.

Skyddet fungerar effektivt om övergångsmotståndet mellan det och miljö inte mycket. Slitbanan är begränsad till ett visst avstånd. Det största möjliga avståndet från konstruktionen som skyddas kallas skyddets skyddsradie.

Offerskydd används i de fall att erhålla extern energi för att organisera katodiskt skydd är förenat med svårigheter, och byggandet av speciella kraftledningar är inte ekonomiskt lönsamt.

Skyddsskydd används för att bekämpa korrosion av metallkonstruktioner i havs- och flodvatten, mark och andra neutrala miljöer. Användningen av skydd i sura lösningar är opraktisk på grund av den höga självupplösningshastigheten.

Det är dock inte alltid lämpligt att använda ren metall som skydd. Till exempel löses ren zink ojämnt på grund av sin grovkorniga dendritiska struktur, ytan av rent aluminium är täckt med en tät oxidfilm, magnesium har en hög grad av sin egen korrosion. För att ge skydden de erforderliga prestandaegenskaperna, introduceras legeringselement i deras sammansättning.

(från hundradelar till tiondelar av en procent), vilket bidrar till den nödvändiga förändringen av gitterparametrarna. Slitbanelegeringar av magnesium innehåller A1 (5-7%) och Zn (2-5%) som legeringstillsatser; innehåll av föroreningar som t.ex

Behåll på nivån tiondelar eller hundradelar av en procent. Järn som slitbanematerial används antingen i sin rena form (Re-armco) eller i form av kolstål.

eller zinkoxid 2nO.

Aluminiumskydd används för att skydda strukturer som verkar i strömmande havsvatten, samt för att skydda hamnanläggningar och strukturer som ligger på kusthyllan.

Magnesiumskydd används i första hand för att skydda små strukturer i svagt elektriskt ledande miljöer där effektiviteten hos aluminium- och zinkskydd är låg - jordar, färskt eller svagt saltvatten. På grund av den höga självupplösningshastigheten och tendensen att bilda dåligt lösliga föreningar på ytan är dock arbetsområdet för magnesiumskydd begränsad till miljöer med pH = 9,5-10,5. När man skyddar slutna system, såsom tankar, med magnesiumskydd, är det nödvändigt att ta hänsyn till möjligheten för bildning av detonerande gas på grund av frigörandet av väte i den katodiska reaktionen som sker på ytan av magnesiumlegeringen. Användningen av magnesiumskydd är också förknippad med risken för väteförsprödning och korrosionssprickor av utrustning.

Alla metallprodukter förstörs lätt under påverkan av vissa yttre faktorer, oftast fukt. För att förhindra sådana fenomen används skyddande korrosionsskydd. Dess uppgift är att minska grundmaterialets potential och därmed skydda det från korrosion.

Kärnan i förfarandet

Skyddsskydd är baserat på ett ämne som kallas en inhibitor. Detta är en metall med ökade elektronegativa egenskaper. När det utsätts för luft löses skyddet upp. Som ett resultat av detta bevaras grundmaterialet även om det är kraftigt korrosionspåverkat.

Olika typer av korrosion kan lätt besegras om du använder katodiska elektrokemiska metoder, som inkluderar offerskydd. Denna procedur är en idealisk lösning när ett företag inte har den ekonomiska förmågan eller den tekniska potentialen för att ge ett fullständigt skydd mot korrosionsprocesser.

Huvudsakliga fördelar

Skyddande skydd av metaller från korrosion är bra sätt skydd av eventuella metallytor. Dess användning rekommenderas i flera fall:

- När ett företag inte har tillräckligt med produktionskapacitet för att använda mer energikrävande tekniker.

- När du behöver skydda små strukturer.

- Om skydd av metallprodukter och föremål vars ytor är belagda med isoleringsmaterial krävs.

För att uppnå maximal effektivitet är det tillrådligt att använda slitbaneskydd i en elektrolytisk miljö.

När krävs skydd?

Korrosion förekommer på alla metallytor inom en mängd olika områden - från olje- och gasindustrin till varvsindustrin. Skyddande korrosionsskydd används i stor utsträckning vid målning av tankfartygsskrov. Dessa kärl utsätts ständigt för vatten, och specialfärg förhindrar inte alltid fuktreaktioner med metallytan. Användningen av skydd är en enkel och effektiv lösning på problemet, särskilt om fartygen kommer att vara i drift under lång tid.

De flesta metallstrukturer är skapade av stål, så det är tillrådligt att använda skydd som har en negativ elektrodpotential. Tre metaller är grundläggande för produktion av skydd - zink, magnesium, aluminium. På grund av den stora potentialskillnaden mellan dessa metaller och stål blir skyddsradien bredare och alla typer av korrosion elimineras lätt.

Vilka metaller används?

Skyddssystemet är byggt på basis av olika legeringar, beroende på den specifika användningen av skydden, till exempel i vilken miljö det kommer att användas. Skyddande korrosionsskydd krävs oftast för järn- och stålprodukter, men även ytor av zink, aluminium, kadmium eller magnesium kräver det. En speciell egenskap hos offerskydd är användningen av galvaniska anoder, som skyddar rör från jordkorrosion. Beräkningen av sådana installationer utförs med hänsyn till ett antal parametrar:

- strömstyrka i skyddet;

- indikatorer på dess motstånd;

- skyddsgrad som krävs för 1 km rör;

- antal slitbanor för samma segment;

- avståndet som finns mellan elementen i skyddssystemet.

För- och nackdelar med olika skydd

Skydd är byggt på basis av skydd byggnadskonstruktioner från korrosion, rörledningar olika typer(distribution, huvud, fält). Men du måste använda dem klokt:

- Användning av aluminiumskydd är tillrådligt för att skydda strukturer och strukturer i havsvatten och kusthyllan;

- magnesium är lämpliga för användning i svagt elektriskt ledande miljöer där aluminium- och zinkskydd visar låg effektivitet. Men de kan inte användas om det är nödvändigt att skydda de inre ytorna på tankfartyg, tankar och oljesedimenteringstankar, eftersom magnesiumskydd kännetecknas av en ökad explosions- och brandrisk. Helst bör projektorer baserade på detta element användas för externt skydd av strukturer som används i en fräsch miljö;

- zinkskydd är helt säkra, så de kan användas på alla föremål, även om de har en hög brandrisk.

Om beläggningen är lack

Mycket ofta är det nödvändigt att skydda en olje- eller gasledning från korrosion, med hänsyn till färgbeläggningen. Att kombinera det med ett skydd är ett passivt sätt att skydda strukturer från korrosion. Samtidigt är effektiviteten av en sådan händelse inte så hög, men följande uppnås:

- defekter på beläggningar av metallstrukturer och rörledningar, till exempel skalning, sprickor, jämnas ut;

- förbrukningen av skyddsmaterial minskar, medan själva skyddet är mer hållbart;

- skyddsströmmen är jämnt fördelad över produktens eller föremålets metallyta.

Skyddande korrosionsskydd i kombination med färg- och lackbeläggningar är förmågan att fördela skyddsström exakt till de ytor som kräver maximal uppmärksamhet.

Om rörledningsskydd

Som du använder den metallrör utsätts för korrosion inuti och utvändigt. Plack uppstår på grund av det faktum att aggressiva ämnen strömmar genom rören, som reagerar med materialen. Metallprodukters inre tillstånd påverkas av höga nivåer av markfuktighet. Om högkvalitativt skydd av byggnadskonstruktioner från korrosion inte är genomtänkt, kommer följande att hända:

- rörledningen kommer att börja kollapsa från insidan;

- det kommer att bli nödvändigt att utföra förebyggande inspektioner av motorvägar oftare;

- tätare reparationer kommer att krävas, vilket kommer att resultera i extra kostnader;

- det kommer att vara nödvändigt att helt eller delvis stoppa en oljeraffinering eller annat industriellt komplex.

Det finns flera sätt att skydda rörledningar - passiva, aktiva. Att minska miljöns aggressivitet kan också tjäna som ett skydd. För att säkerställa ett heltäckande skydd beaktas typen av rörledning, metoden för dess installation och interaktion med miljön.

Passiva och aktiva skyddsmetoder

Alla huvudmetoder för att skydda rörledningar från korrosion handlar om att utföra ett antal arbeten. Om vi talar om passiva metoder uttrycks de enligt följande:

- en speciell installationsmetod, när motståndet mot korrosion är genomtänkt vid installationsstadiet av rörledningen. För att göra detta lämnas ett luftgap mellan marken och röret, tack vare vilket ingenting kommer in i rörledningen. grundvatten, inget salt, inget alkali;

- applicera speciella beläggningar på rör som skyddar ytan från markinfluenser;

- behandling med speciella kemikalier, till exempel fosfater, som bildar en skyddande hinna på ytan.

Skyddssystem baserat aktiva metoder involverar användning av elektrisk ström och elektrokemiska jonbytesreaktioner:

Fodralet för slitbanan skydd

Som du kan se finns det många sätt att förbättra de skyddande egenskaperna hos rörledningar och andra metallprodukter. Men de kräver alla utgifter för elektrisk ström. Skyddsskydd mot korrosion av rörledningar är en mer fördelaktig lösning, eftersom alla oxidprocesser stoppas helt enkelt genom att applicera legeringar av andra material på ytan av metallrör. Följande faktorer talar för denna metod:

- kostnadseffektivitet och enkelhet i processen på grund av frånvaron av en likströmskälla och användningen av magnesium, zink eller aluminiumlegeringar;

- möjligheten att använda enstaka eller gruppinstallationer, medan slitbaneskyddsschemat är genomtänkt med hänsyn till egenskaperna hos den designade eller redan byggda anläggningen;

- Möjlighet att använda på vilken mark som helst och i havs-/havförhållanden där det är dyrt eller omöjligt att använda externa strömkällor.

Slitbaneskydd kan användas för att öka korrosionsbeständigheten hos olika tankar, fartygsskrov och tankar som används under extrema förhållanden.

3.1 Katodiskt skydd

Katodiskt skydd - den vanligaste typen av elektrokemiskt skydd. Den används i fall där metallen inte är benägen att passiveras, det vill säga den har en utökad region med aktiv upplösning, en smal passiv region, höga värden på passiveringsström (i p) och passiveringspotential (φ p).

Katodisk polarisering kan åstadkommas genom att ansluta strukturen som ska skyddas till den negativa polen på en extern strömkälla eller till en metall som har en mer elektronegativ elektrodpotential. I det senare fallet finns det inget behov av en extern strömkälla, eftersom ett galvaniskt element bildas med samma strömriktning, det vill säga den skyddade delen blir katoden, och den mer elektronegativa metallen, kallad beskyddare, - anod.

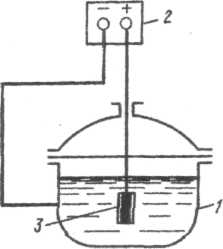

Katodiskt skydd extern ström. Katodiskt skydd med polarisering från en extern strömkälla används för att skydda utrustning gjord av kol, låg- och höglegerade och högkromstål, tenn, zink, koppar och koppar-nickellegeringar, aluminium och dess legeringar, bly, titan och dess legeringar. I regel är det underjordiska strukturer (rörledningar och kablar för olika ändamål, fundament, borrutrustning), utrustning som drivs i kontakt med havsvatten(skeppsskrov, metalldelar av kuststrukturer, offshore-borrplattformar), invändiga ytor på apparater och tankar från den kemiska industrin. Ofta används katodiskt skydd samtidigt med applicering av skyddande beläggningar. En minskning av hastigheten för självupplösning av en metall under dess yttre polarisering kallas en skyddande effekt. Huvudkriteriet för katodiskt skydd är skyddspotentialen. Skyddspotentialen är den potential med vilken metallupplösningshastigheten antar det extremt låga värdet som är acceptabelt för de givna driftsförhållandena. Karakteristiken för katodiskt skydd är värdet på skyddseffekten Z, %:Där K 0 [g/(m 2 h)] är korrosionshastigheten för metall utan skydd, K 1 [g/(m 2 h)] är korrosionshastigheten för metall under förhållanden med elektrokemiskt skydd. Skyddsverkanskoefficienten K 3 [g/A] bestäms av formeln

K 3 = (m 0 - m i)/i K,

Där m o och m i är metallmassaförlusten, respektive, utan katodiskt skydd och med dess användning, g/m 2 ; i till [A/m 2 ] - katodströmtäthet. Det katodiska skyddsdiagrammet visas i fig. 51. Den externa strömkällans 4 negativa pol är ansluten till den skyddade metallstrukturen 1, och den positiva polen är ansluten till hjälpelektroden 2, som fungerar som en anod. Under skyddsprocessen förstörs anoden aktivt och är föremål för periodisk restaurering.

Gjutjärn, stål, kol, grafit, metallskrot (gamla rör, skenor etc.) används som anodmaterial. Eftersom effektivt motstånd mot passage av elektrisk ström tillhandahålls endast av det jordlager som är beläget i anodens omedelbara närhet, placeras det vanligtvis i den så kallade återfyllningen med ett 3-tjockt lager koks, till vilket 3 -4 delar (i vikt) gips och 1 del tillsätts bordssalt. Återfyllningen har hög elektrisk ledningsförmåga, vilket minskar jord-anodkontaktmotståndet. Källorna för extern ström för katodiskt skydd är katodskyddsstationer, obligatoriska element vilka är: omvandlare (likriktare), genererande ström; strömförsörjning till den skyddade strukturen, referenselektrod, anodjordledare, anodkabel. Katodiska skyddsstationer kan vara reglerade eller oreglerade. Oreglerade katodskyddsstationer används när det praktiskt taget inte finns några förändringar i motståndet i strömkretsen. Dessa stationer arbetar i ett läge att upprätthålla en konstant potential eller ström och används för att skydda tankar, lagringsanläggningar, högspänningskablar i stålpansar, rörledningar, etc. Justerbara katodiska skyddsstationer används när det finns ströströmmar i systemet ( närhet till elektrifierad transport), periodiska förändringar i motståndet mot strömspridning (säsongsvariationer i temperatur och markfuktighet), tekniska fluktuationer (förändringar i lösningens nivå och hastigheten på vätskeflödet). Den justerbara parametern kan vara ström eller potential. Frekvensen för placering av katodskyddsstationer längs med det skyddade föremålets längd bestäms av den elektriska ledningsförmågan i driftsmiljön. Ju högre den är, desto större avstånd från varandra kommer katodstationerna att placeras. För att skydda strukturer i vatten installeras anoder på botten av floder, sjöar och hav. I detta fall krävs ingen återfyllning. Katodiskt skydd av fabriksutrustning (kylskåp, värmeväxlare, kondensatorer etc.) som utsätts för aggressiv miljö, utförs genom att ansluta en extern strömkälla till minuspolen och sänka ned anoden i detta medium (fig. 52). Katodiskt skydd av extern ström används som ett ytterligare medel till den isolerande beläggningen. I det här fallet kan den isolerande beläggningen skadas. Den skyddande strömmen flyter huvudsakligen genom utsatta områden av metallen, som behöver skydd. Katodiskt skydd med extern ström tillämpas också på strukturer som har betydande skador, vilket gör det möjligt att stoppa den ytterligare spridningen av korrosion. Användningen av katodiskt skydd är förenat med faran för så kallat överskydd. I det här fallet, på grund av en för stark förändring av potentialen hos den skyddade strukturen till den negativa sidan, kan väteutvecklingshastigheten öka kraftigt. Resultatet av detta är väteförsprödning eller korrosionssprickning av material och förstörelse av skyddsbeläggningar. Katodiskt skydd med extern ström är opraktisk under förhållanden med atmosfärisk korrosion, i en ångmiljö, i organiska lösningsmedel, eftersom den korrosiva miljön i detta fall inte har tillräcklig elektrisk ledningsförmåga. Slitbana skydd.

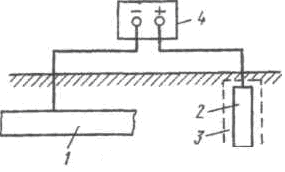

Offerskydd är en typ av katodiskt skydd. Rörledningsskyddsschemat visas i fig. 53. En mer elektronegativ metall är fäst vid den skyddade strukturen 2 - skydd 3, som, upplöses i miljön, skyddar huvudstrukturen från förstörelse. Efter fullständig upplösning av skyddet eller förlust av kontakt med den skyddade strukturen måste skyddet bytas ut.

Gjutjärn, stål, kol, grafit, metallskrot (gamla rör, skenor etc.) används som anodmaterial. Eftersom effektivt motstånd mot passage av elektrisk ström tillhandahålls endast av det jordlager som är beläget i anodens omedelbara närhet, placeras det vanligtvis i den så kallade återfyllningen med ett 3-tjockt lager koks, till vilket 3 -4 delar (i vikt) gips och 1 del tillsätts bordssalt. Återfyllningen har hög elektrisk ledningsförmåga, vilket minskar jord-anodkontaktmotståndet. Källorna för extern ström för katodiskt skydd är katodskyddsstationer, obligatoriska element vilka är: omvandlare (likriktare), genererande ström; strömförsörjning till den skyddade strukturen, referenselektrod, anodjordledare, anodkabel. Katodiska skyddsstationer kan vara reglerade eller oreglerade. Oreglerade katodskyddsstationer används när det praktiskt taget inte finns några förändringar i motståndet i strömkretsen. Dessa stationer arbetar i ett läge att upprätthålla en konstant potential eller ström och används för att skydda tankar, lagringsanläggningar, högspänningskablar i stålpansar, rörledningar, etc. Justerbara katodiska skyddsstationer används när det finns ströströmmar i systemet ( närhet till elektrifierad transport), periodiska förändringar i motståndet mot strömspridning (säsongsvariationer i temperatur och markfuktighet), tekniska fluktuationer (förändringar i lösningens nivå och hastigheten på vätskeflödet). Den justerbara parametern kan vara ström eller potential. Frekvensen för placering av katodskyddsstationer längs med det skyddade föremålets längd bestäms av den elektriska ledningsförmågan i driftsmiljön. Ju högre den är, desto större avstånd från varandra kommer katodstationerna att placeras. För att skydda strukturer i vatten installeras anoder på botten av floder, sjöar och hav. I detta fall krävs ingen återfyllning. Katodiskt skydd av fabriksutrustning (kylskåp, värmeväxlare, kondensatorer etc.) som utsätts för aggressiv miljö, utförs genom att ansluta en extern strömkälla till minuspolen och sänka ned anoden i detta medium (fig. 52). Katodiskt skydd av extern ström används som ett ytterligare medel till den isolerande beläggningen. I det här fallet kan den isolerande beläggningen skadas. Den skyddande strömmen flyter huvudsakligen genom utsatta områden av metallen, som behöver skydd. Katodiskt skydd med extern ström tillämpas också på strukturer som har betydande skador, vilket gör det möjligt att stoppa den ytterligare spridningen av korrosion. Användningen av katodiskt skydd är förenat med faran för så kallat överskydd. I det här fallet, på grund av en för stark förändring av potentialen hos den skyddade strukturen till den negativa sidan, kan väteutvecklingshastigheten öka kraftigt. Resultatet av detta är väteförsprödning eller korrosionssprickning av material och förstörelse av skyddsbeläggningar. Katodiskt skydd med extern ström är opraktisk under förhållanden med atmosfärisk korrosion, i en ångmiljö, i organiska lösningsmedel, eftersom den korrosiva miljön i detta fall inte har tillräcklig elektrisk ledningsförmåga. Slitbana skydd.

Offerskydd är en typ av katodiskt skydd. Rörledningsskyddsschemat visas i fig. 53. En mer elektronegativ metall är fäst vid den skyddade strukturen 2 - skydd 3, som, upplöses i miljön, skyddar huvudstrukturen från förstörelse. Efter fullständig upplösning av skyddet eller förlust av kontakt med den skyddade strukturen måste skyddet bytas ut. ![]()

Figur 53 - Skyddsschema för rörledningar Skyddet fungerar effektivt om övergångsmotståndet mellan det och omgivningen är lågt. Under drift kan ett skydd, till exempel zink, täckas med ett lager av olösliga korrosionsprodukter, som isolerar det från omgivningen och kraftigt ökar kontaktmotståndet. För att bekämpa detta placeras skyddet i ett fyllmedel 4

- en blandning av salter som skapar en viss miljö runt den, vilket underlättar upplösningen av korrosionsprodukter och ökar slitbanans effektivitet och stabilitet i marken 1. Slitbanans verkan är begränsad till ett visst avstånd. Det maximala möjliga avståndet för skyddet från den skyddade strukturen kallas skyddets aktionsradie. Det beror på ett antal faktorer, av vilka de viktigaste är mediets elektriska ledningsförmåga, potentialskillnaden mellan skyddet och den skyddade strukturen samt polarisationsegenskaper. När mediets elektriska ledningsförmåga ökar sträcker sig skyddets skyddande effekt över ett större avstånd. Således är verkningsradien för ett zinkskydd vid skydd av stål i destillerat vatten 0,1 cm, i havsvatten 4 m, i en 3% NaCl-lösning - 6

m. I jämförelse med katodskydd genom extern ström, är det tillrådligt att använda offerskydd i de fall där att få energi utifrån är förenat med svårigheter eller om byggandet av speciella kraftledningar inte är ekonomiskt lönsamt. För närvarande används slitbaneskydd för att bekämpa korrosion av metallstrukturer.

i hav och flodvatten, jord och annat neutralt

miljöer Användning av slitbaneskydd i sura

miljöer begränsas av skyddets höga självupplösningshastighet. Metaller kan användas som skydd: Al, Fe, Mg, Zn. Det är dock inte alltid lämpligt att använda rena metaller som skydd. Till exempel löses ren zink ojämnt på grund av sin grovkorniga dendritiska struktur, ytan av rent aluminium är täckt med en tät oxidfilm, magnesium har en hög grad av sin egen korrosion. För att ge skydden de erforderliga prestandaegenskaperna, introduceras legeringselement i deras sammansättning. Cd (0,025-0,15%) och A1 (0,1-0,5%) införs i sammansättningen av zinkskydd. De försöker hålla halten av föroreningar som Fe, Cu, Pb på en nivå av högst 0,001-0,005%. Tillsatser införs i sammansättningen av aluminiumskydd som förhindrar bildandet av oxidlager på deras yta - Zn (upp till 8%), Mg (upp till 5%), såväl som Cd, In, Gl, Hg, Tl, Mn , Si (från hundradelar till tiondelar av en procent), vilket bidrar till den nödvändiga förändringen av gitterparametrarna. Slitbanelegeringar av magnesium innehåller Al som legeringstillsatser

(5-7%) och Zn (2-5%); innehållet av föroreningar såsom Fe, Ni, Cu, Pb, Si hålls på nivån tiondels eller hundradels procent. Järn som slitbanematerial används antingen i sin rena form (Fe-armco) eller i form av kolstål. Zinkskydd används för att skydda utrustning som arbetar i havsvatten (havsfartyg, rörledningar, kuststrukturer). Deras användning i lätt saltat, sötvatten och jordar är begränsad på grund av bildandet av lager av Zn(OH)2-hydroxid eller zinkoxid ZnO på deras yta. Aluminiumskydd används för att skydda strukturer som verkar i strömmande havsvatten, samt för att skydda hamnanläggningar och strukturer som ligger på kusthyllan. Magnesiumskydd används i första hand för att skydda små strukturer i svagt elektriskt ledande miljöer där effektiviteten hos aluminium- och zinkskydd är låg - jordar, färskt eller svagt saltvatten. På grund av den höga självupplösningshastigheten och tendensen att bilda dåligt lösliga föreningar på ytan är dock arbetsområdet för magnesiumskydd begränsad till miljöer med pH = 9,5 – 10,5. När man skyddar slutna system, såsom tankar, med magnesiumskydd, är det nödvändigt att ta hänsyn till möjligheten för bildning av detonerande gas på grund av frigörandet av väte i katodreaktionen som sker på ytan av magnesiumlegeringen. Användningen av magnesiumskydd är också förknippad med risken för väteförsprödning och korrosionssprickor av utrustning. Liksom i fallet med katodskydd med extern ström ökar effektiviteten av offerskydd när det används i kombination med skyddsbeläggningar. Applicering av en bitumenbeläggning på rörledningar förbättrar således fördelningen av skyddsström avsevärt, minskar antalet anoder och ökar längden på rörledningssektionen skyddad med ett skydd. Om en magnesiumanod kan skydda en obelagd rörledning med en längd på endast 30 m, är skyddet av en bitumenbelagd rörledning effektivt för en längd på upp till 8 km.

3.2 Anodiskt skydd

Anodiskt skydd används vid drift av utrustning i starkt elektriskt ledande miljöer och tillverkad av lättpassiverade material - kol, låglegerade rostfria stål, titan, höglegerade järnbaserade legeringar. Anodskydd är lovande när det gäller utrustning gjord av olika passiveringsmaterial, till exempel rostfria stål av olika sammansättning, svetsfogar. Anodskydd utförs genom att ansluta den skyddade metallstrukturen till den positiva polen på en extern likströmskälla eller till en metall med en mer positiv potential (katodskydd), i detta fall skiftar potentialen för den skyddade metallen i positiv riktning tills ett stabilt passivt tillstånd uppnås (fig. 50). Som ett resultat finns det inte bara en betydande (tusentals gånger) minskning av graden av metallkorrosion, utan också förhindrande av att produkterna från dess upplösning kommer in i den tillverkade produkten. Katoder som används för anodskydd från en extern strömkälla måste ha hög stabilitet i en korrosiv miljö. Valet av katodmaterial bestäms av mediets egenskaper. Material som Pt, Ta, Pb, Ni, platinerad mässing, höglegerade rostfria stål etc. Katodlayouten är utformad individuellt för varje specifikt skyddsfall. Material som kol, mangandioxid, magnetit och blydioxid, som har en mycket positiv potential, kan användas som katodprojektor. Anodskydd från en extern källa bygger på att ström passerar genom det skyddade föremålet och att korrosionspotentialen flyttas mot mer positiva värden. Anläggningen för anodskydd består av ett skyddsobjekt, en katod, en referenselektrod och en elektrisk strömkälla. Huvudvillkoret för möjligheten att använda anodiskt skydd är närvaron av ett utökat område med stabil passivitet hos metallen vid en strömtäthet av metallupplösning på högst (1,5-6,0)·10 -1 A/m 2. Huvudkriteriet som kännetecknar metallytans tillstånd är elektrodpotentialen. Vanligtvis bestäms möjligheten att använda anodskydd för en viss metall eller legering genom att ta anodiska polarisationskurvor. I detta fall erhålls följande data: a) korrosionspotentialen för metallen i testlösningen; b) omfattningen av området med stabil passivitet; c) strömtäthet i området för stabil passivitet. Skyddets effektivitet definieras som förhållandet mellan korrosionshastigheten utan skydd och korrosionshastigheten under skydd. Som regel överensstämmer parametrarna för anodskydd som erhålls i laboratorie- och produktionsförhållanden bra med varandra. Beroende på de specifika driftsförhållandena ligger området för skyddspotentialer under anodskydd 0,3-1,5 V mer positivt än den fria korrosionspotentialen, och upplösningshastigheten för metaller kan minska tusentals gånger. En betydande begränsning i användningen av anodiskt skydd är sannolikheten för att lokala typer av korrosion uppstår i området för metallens passiva tillstånd. För att förhindra detta fenomen, baserat på preliminära studier, rekommenderas ett värde på skyddspotentialen där lokala typer av korrosion inte uppstår eller hämmande tillsatser införs i lösningen. Till exempel förhindrar anodskydd av 12X18N10T stål i kloridlösningar i närvaro av NO 3-joner bildandet av gropbildning och minskar stålupplösningshastigheten med 2000 gånger. I vissa fall, på grund av den ökade risken för lokala korrosionsprocesser, är användningen av anodskydd ineffektiv. En kraftig ökning Den nuvarande passiveringen av metaller med ökande temperatur av aggressiva medier begränsar användningen av anodskydd vid förhöjda temperaturer. Under stationär drift av installationen förändras mängden polarisationsström som krävs för att upprätthålla ett stabilt passivt tillstånd ständigt på grund av förändringar i den korrosiva miljöns driftsparametrar (temperatur, kemisk sammansättning, blandningsförhållanden, lösningshastighet, etc.). Potentialen hos en metallstruktur kan bibehållas inom specificerade gränser med hjälp av konstant eller periodisk polarisering. Vid periodisk polarisering slås strömmen på och av antingen när ett visst potentialvärde nås eller när den avviker med en viss mängd. I båda fallen bestäms parametrarna för anodskydd experimentellt i laboratorieförhållanden. För att framgångsrikt använda anodskydd måste objektet uppfylla följande krav: a) materialet i apparaten måste passiveras i den tekniska miljön; b) enhetens design bör inte ha nitar, antalet sprickor och luftfickor ska vara minimalt, svetsningen ska vara av hög kvalitet; c) katoden och referenselektroden i den skyddade anordningen måste ständigt vara i lösning. Inom den kemiska industrin är cylindriska anordningar, såväl som värmeväxlare, mest lämpade för anodskydd. För närvarande används anodskydd av rostfria stål för mätning av tankar, uppsamlare, tankar och lagringsanläggningar vid produktion av svavelsyra, mineralgödsel och ammoniaklösningar. Fall av användning av anodskydd av värmeväxlarutrustning vid produktion av svavelsyra och konstgjord fiber, samt bad för kemisk nickelplätering beskrivs. Den anodiska skyddsmetoden har relativt begränsad tillämpning, eftersom passivering är effektiv främst i oxiderande miljöer i frånvaro av aktiva depassiverande joner, såsom klorjoner för järn och rostfria stål. Dessutom är anodskydd potentiellt farligt: i händelse av ett strömavbrott kan metallen aktiveras och genomgå en intensiv anodupplösning. Därför kräver anodskydd ett noggrant kontrollsystem. Till skillnad från katodskydd minskar korrosionshastigheten med anodskydd aldrig till noll, även om den kan vara mycket liten. Men den skyddande strömtätheten här är mycket lägre, och elförbrukningen är låg. En annan fördel med anodskydd är dess höga avledningsförmåga, d.v.s. möjlighet till skydd på avstånd längre från katoden och i elektriskt skärmade områden.3.3 Syreskydd

Syreskyddär en typ av elektrokemiskt skydd där potentialen hos den skyddade metallstrukturen förskjuts i positiv riktning genom att den korrosiva miljön mättas med syre. Som ett resultat av detta ökar hastigheten i den katodiska processen så mycket att det blir möjligt att överföra stål från ett aktivt till ett passivt tillstånd.

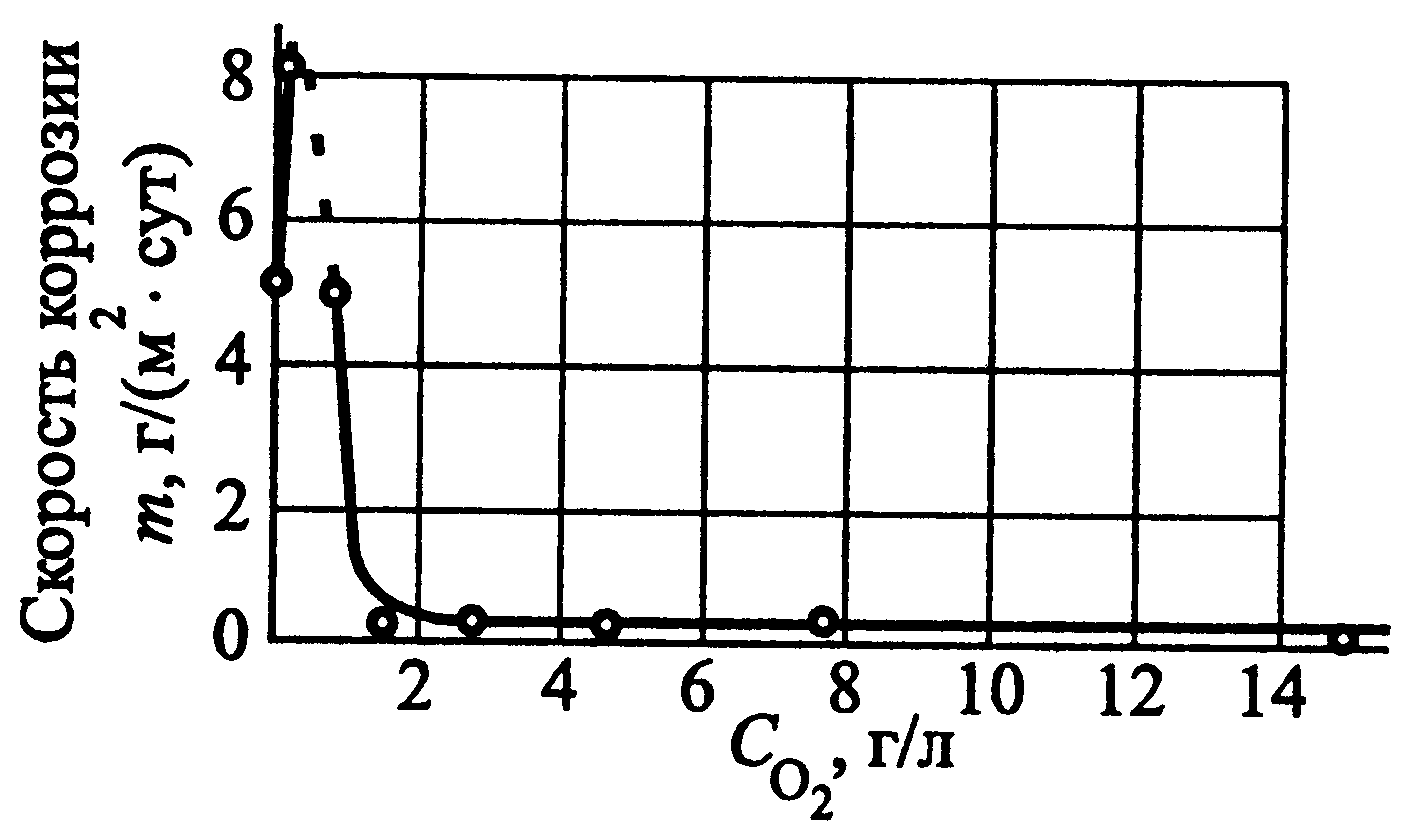

Figur 54 - Beroende av korrosionshastigheten för låglegerat stål i vatten vid en temperatur av 300 °C på syrekoncentrationen i vatten Eftersom värdet på den kritiska passiveringsströmmen för Fe-Cr-legeringar, som inkluderar stål, väsentligt beror på kromhalten i Dess effektivitet ökar med ökande kromkoncentration i legeringen. Syreskydd används för korrosion av termisk kraftutrustning som arbetar i vatten vid höga parametrar (hög temperatur och högt tryck). I fig. 54 Beroendet av korrosionshastigheten hos låglegerat stål på syrekoncentrationen i högtemperaturvatten presenteras. Som kan ses leder en ökning av koncentrationen av syre löst i vatten till en initial ökning av korrosionshastigheten, en efterföljande minskning och ytterligare stationaritet. Låga steady-state upplösningshastigheter av stål (10-30 gånger lägre än de utan skydd) uppnås vid en syrehalt i vatten på ~ 1,8 g/l. Syreskydd av metaller har hittat tillämpning i kärnenergi.

4. Utveckling och produktion av nya

byggmaterialökad korrosionsbeständighet

Förbättring av antikorrosionsegenskaperna hos själva metallmaterialen utförs:

- eliminering av föroreningar från metaller och legeringar som påskyndar korrosionsprocesser; doping.

5 Övergång i ett antal strukturer från metall

till kemiskt resistenta icke-metalliska material

Icke-metalliska material är en extra reserv för att organisera korrosionsskydd. Enskilda enheter eller delar till dem kan tillverkas av glas, keramik, glaskeramik, vinylplast, faolit, grafit och andra icke-metalliska material. Deras särdragär hög korrosionsbeständighet i många aggressiva miljöer. Icke-metalliska material diskuteras i detalj i kapitel V, del 4.

6 Rationell design och drift av metallkonstruktioner och delar

Vid utformning av kemisk produktion ägnas som regel stor uppmärksamhet åt att analysera naturen hos den aggressiva miljön och processens förhållanden. Baserat på dessa data väljs ett material med tillräcklig kemisk resistens. Det konstruktionsmaterial som är mest motståndskraftigt i en given korrosiv miljö förhindrar dock inte i alla fall faran för snabb korrosionsförstöring. Därför förtjänar den rationella designen av enskilda komponenter och enheter lika noggrann uppmärksamhet. I många fall kan dålig utformning orsaka bildning av stillastående zoner, spalter, spänningskoncentrationer och andra fenomen som bidrar till uppkomsten och fortskridandet av korrosion. Samtidigt är det möjligt att tillhandahålla sådana redan på designstadiet Konstruktiva beslut individuella komponenter i enheten, vilket avsevärt kommer att minska eller eliminera möjligheten för korrosionsprocessen. När du designar utrustning bör du vara uppmärksam på typen av metallytbehandling, kontakten mellan anslutningselement gjorda av olika material, distributionssättet för kylvätskeflöden, förekomsten av sprickor och luckor och möjligheten att bilda stillastående zoner. En slät metallyta har färre defekter i form av repor, ojämnheter etc. Smuts, damm och andra ämnen ansamlas lättare på en grov yta. Detta är särskilt typiskt för produktion av gödningsmedel och salter. I det här fallet är metallutrustning och strukturer med en grov yta belagda med olika ämnen. Om dessa ämnen är hygroskopiska, fastnar de på metallytan, vilket skapar lokala fickor med en hög koncentration av elektrolyt, vilket bidrar till ökad korrosion. Om enheten som konstrueras innehåller delar av olika metallmaterial finns det risk för kontaktkorrosion. I det här fallet måste åtgärder vidtas även på designstadiet för att förhindra eller mildra detta fenomen. Vanligtvis används en av två möjliga tekniker. Kontaktdelar från olika metaller tillverkas med olika ytstorlekar. I det här fallet bör delen med den minsta ytan vara gjord av en mer ädel metall (ventilbussningar, kolvringar pumpar etc.). Om denna metod visar sig vara omöjlig, isoleras delar gjorda av olika material från varandra. Särskild uppmärksamhet bör ägnas åt dämpningsmaterialets egenskaper. Den måste vara inert med hänsyn till arbetsmiljön och ha hög slitstyrka. Vissa isoleringsmaterial (filt, asbest, trä) kan absorbera och hålla kvar fukt och därmed vara en källa till ökad korrosion. Vissa polymermaterial, utsatta för åldrande över tid, när de kommer i kontakt med vatten, kan frigöra frätande ämnen som påskyndar förstörelsen av metaller. Därför impregneras ofta isoleringsmaterial med tjära eller bitumen och de polymermaterial som används utsätts för speciella studier för att fastställa risken för att släppa ut aggressiva medel. Många processer uppstår när förhöjda temperaturer. Metallytan i kontakt med kylvätskor är utsatt för ytterligare korrosiva effekter. Ju högre temperatur, desto mer intensiv förstörelse av metallen. Till exempel är värmeväxlare en av de minst motståndskraftiga typerna av utrustning. I 92 % av fallen är orsaken till värmeväxlarfel korrosion av värmeöverföringsytor. Vid konstruktion av enheter är det nödvändigt att tillhandahålla en enhetlig fördelning av värmeflödet och eliminera möjligheten till lokal överhettning. I många industriella anordningar där högtemperaturprocesser förekommer tillhandahålls sådana åtgärder. Till exempel, vid produktion av ammoniak, tillhandahålls en kanal mellan katalysatorlådan, i vilken reaktionen sker vid en temperatur av 350-420ºC, och apparatens kropp, inuti vilken kall gas cirkulerar. Denna designteknik skyddar apparatens väggar från överhettning. Om mantlade reaktorer används i en kemisk process måste en omrörare installeras inuti reaktorn för att säkerställa en jämn rörelse av vätskan förbi värmeöverföringsytan. Slingor, pannor och annan utrustning för uppvärmning av processmedia måste nedsänkas i vätska. För värmeväxlarutrustning är de vanligaste typerna av korrosion lokala sådana, såsom gropbildning, sprickor och intergranulär. På strukturell design Svetsplatser och svetsmetoder måste anges. Vid svetsning av metaller skapas stora dragspänningar i svetszonen och närvärmezonen. I zoner som ligger längs sömmen, där metallen värms över kritiska temperaturer, förändras metallens struktur. Detta kan göra att metallen spricker. Vid konstruktion av svetsade sammansättningar och delar bör ett antal åtgärder vidtas: undvik ansamling av sömmar, uteslut punktsvetsning, där spänningskoncentrationen är särskilt hög, använd lokal glödgning etc. Fuktackumulering i olika strukturella element bidrar till utvecklingen av korrosion. Därför, när man skapar olika strukturer, görs åtgärder för möjligheten att ventilera håligheter, närvaron av dräneringshål etc. Sprickor och sprickor är mycket farliga zoner i utrustningen när det gäller korrosion. Koncentration av arbetslösningen kan uppstå i dem, luftning störs, vilket oundvikligen kommer att leda till utveckling av lokal korrosion. Ur denna synvinkel är intermittenta svetsar farliga, där det på grund av materialets lösa passning mot varandra bildas sprickor och gap, som är orsaken till spaltkorrosion. Bildandet av stillastående vätskezoner i apparater och rörledningar ökar kraftigt risken för korrosion på grund av bildandet av mikroånga med ojämn luftning. Detta underlättas också av avsättningen av olika sediment i den stillastående zonen. Produkten bör inte ha olika urtag, spår och spår där fukt kan samlas. Strukturella element bör vara så strömlinjeformade som möjligt, detta underlättar avdunstning av fukt. I rationellt utformade enheter elimineras möjligheten för ackumulering av fukt och korrosionsprodukter, och möjligheten att avlägsna sediment tillhandahålls. Det finns andra designkrav som säkerställer skapandet av produkter som är minst mottagliga för korrosion. Dessa inkluderar: krav på den allmänna layouten och arrangemanget av element, med hänsyn till möjligheten att applicera och förnya olika beläggningar under drift och under reparationer, med hänsyn till produkters driftsegenskaper etc.

BIBLIOGRAFI

Anodiskt skydd. Användning av passivitet vid korrosionsskydd.

Många metaller är i ett passivt tillstånd i vissa aggressiva miljöer. Krom, nickel, titan, zirkonium går lätt över i ett passivt tillstånd och håller det stabilt. Att legera en metall som är mindre benägen att passiveras med en metall som lättare passiveras leder ofta till att det bildas ganska väl passiverade legeringar. Ett exempel är varianterna av Fe-Cr-legeringar, som är olika rostfria och syrabeständiga stål, resistenta till exempel i sötvatten, atmosfär, salpetersyra etc. Denna användning av passivitet i korrosionsskyddsteknik har varit känd sedan länge och är av stor praktisk betydelse. Men nyligen har en ny riktning dykt upp i skyddet av metaller i sådana oxidationsmedel som i sig inte kan orsaka passivitet. Det är känt att en förskjutning av den aktiva metallens potential i negativ riktning bör minska korrosionshastigheten. Om potentialen blir mer negativ än jämviktsnivån i en given miljö, bör korrosionshastigheten bli noll (katodiskt skydd, användning av skydd). Uppenbarligen, på ett liknande sätt, men på grund av anodpolarisering från en extern källa av elektrisk energi, är det möjligt att överföra en metall som kan detta till ett passivt tillstånd och därigenom minska korrosionshastigheten med flera storleksordningar. Förbrukningen av elektrisk energi bör inte vara stor, eftersom strömstyrkan i allmänhet är mycket liten. Det finns krav som ett system måste uppfylla för att anodskydd ska kunna tillämpas på det. Först och främst måste du på ett tillförlitligt sätt känna till den anodiska polarisationskurvan för den valda metallen i en given aggressiv miljö. Ju högre i P, ju större ström som krävs för att överföra metallen till ett passivt tillstånd; desto mindre i nn , desto mindre energiförbrukning krävs för att upprätthålla passivitet; ju bredare intervallet Δφ n är, desto större potentiella fluktuationer kan tolereras, dvs. desto lättare är det att hålla metallen i passivt tillstånd. Du måste vara säker på att metallen i området Δφ n korroderar jämnt. Annars även med ett litet värde av i nn bildandet av sår och genom korrosion av produktväggen är möjlig. Formen på den skyddade ytan kan vara ganska komplex, vilket gör det svårt att upprätthålla samma potentiella värde över hela ytan; i detta avseende är ett stort värde på Δφn särskilt önskvärt. Naturligtvis krävs också tillräckligt god elektrisk ledningsförmåga hos mediet. Användning av anodskydd är att rekommendera i mycket aggressiva miljöer, till exempel inom den kemiska industrin. Om det finns ett vätske-gas-gränssnitt måste man komma ihåg att anodskydd inte kan sträcka sig till metallytan i en gasformig miljö, vilket dock också är typiskt för katodskydd. Om gasfasen också är aggressiv eller det finns en rastlös gränsyta, vilket leder till vätskestänk och avsättning av droppar på metallen ovanför gränssnittet, om periodisk vätning av produktväggen inträffar i en viss zon, då är frågan om andra metoder för skydd av ytan över en konstant vätskenivå måste höjas. Anodskydd kan utföras på flera sätt. 1. Enkel applicering av en konstant emf. från en extern elektrisk energikälla. Den positiva polen är ansluten till den skyddade produkten och relativt små katoder placeras nära dess yta. De placeras i sådan mängd och på sådant avstånd från den skyddade ytan för att säkerställa en så likformig anodpolarisering av produkten som möjligt. Denna metod används om Δφ n är tillräckligt stor och det inte finns någon fara, med någon oundviklig ojämn fördelning av anodpotentialen, aktivering eller återpassivering, dvs. går över gränserna för Δφ n. På så sätt kan produkter tillverkade av titan eller zirkonium skyddas i svavelsyra. Du behöver bara komma ihåg att för passivering måste du först passera en högre ström, som är associerad med överföringen av potentialen bortom φ n . För den inledande perioden är det lämpligt att ha en extra energikälla. Man bör också ta hänsyn till den större polariseringen av katoder, vars strömtäthet är hög på grund av deras ringa storlek. Men om området för det passiva tillståndet är stort, utgör en förändring av katodpotentialen inte ens med några tiondels volt någon fara. Periodisk på- och avkoppling av skyddsströmmen när produkten redan är passiverad. När anodströmmen slås på skiftar produktens potential till den negativa sidan och depassivering kan inträffa. Men eftersom detta ibland går ganska långsamt, kan enkel automatisering säkerställa att skyddsströmmen slås på och av in rätt tid. När potentialen når värdet φ nn ", d.v.s. före start av återpassivering, stängs strömmen av; när potentialen går negativt till φ nn (start av aktivering), strömmen slås på igen. Potentialförskjutningen till katodsidan sker ju långsammare, desto mindre φ nn . Ju närmare potentialen var värdet φ nn ", desto långsammare skiftar den till den negativa sidan (i riktningen φ nn) när strömmen stängs av. Till exempel för krom i en 0,1 N lösning av H 2 SO 4 vid 75 °C, om strömmen stängs av vid φ =0,35V, kommer aktivering att ske inom 2 timmar; strömmen stängs av vid φ =0,6 V orsakar aktivering via 5 h; avstängning vid φ = 1,05 V ökar starttiden för aktiveringen till mer än 127 timmar. stort , nödvändig för depassivering, tillåter betydande avbrott i strömförsörjningen. Då kan samma installation tjäna flera objekt. Passiveringstidens beroende av omkopplingspotentialen förklaras enkelt med begreppet fasoxid (ett tjockare oxidskikt bildas, vars upplösning tar längre tid). Det är svårare att förklara detta fenomen med desorption av passiverande syre. Naturligtvis, med ökande positiv potential, bör bindningsstyrkan i adsorptionsskiktet öka. Men när strömmen slås på sker urladdningen av dubbelskiktet relativt snabbt, även om adsorptionsskiktet kan kvarstå under lång tid. 3. Om området för det passiva tillståndet (Δφ nn) är litet, är det nödvändigt att använda en potentiostat som håller ett givet potentialvärde (relativt en viss referenselektrod) inom snäva gränser. Potentiostaten måste kunna leverera hög ström. För närvarande finns det redan ett antal installationer för anodskydd implementerade i industriell skala. Produkter tillverkade av vanligt kolstål är också skyddade. Med anodiskt skydd ökar inte bara utrustningens livslängd, utan även föroreningen av den aggressiva miljön med korrosionsprodukter minskar. Till exempel, i oleum, korroderar kolstål mycket långsamt och behöver i denna mening inget skydd. Men i kärlen för att lagra denna produkt blir den förorenad med järn. Utan anodskydd i en av industrianläggningarna var alltså järnhalten i oleum ~0,12%. Efter applicering av skyddet minskade järnkoncentrationen till ~0,004%, vilket motsvarar dess innehåll i originalprodukten. Kontaminering av kemiska industriprodukter med föroreningar av metallföreningar, som är en följd av utrustningens korrosion, är i många fall mycket oönskat och till och med oacceptabelt. Användningen av anodskydd är dock förenad med betydande svårigheter. Medan katodskydd kan användas för att skydda många metaller nedsänkta i vilket som helst elektriskt ledande medium, såsom fast eller flytande, används anodskydd endast för att skydda hela delar av kemiska anläggningar som är gjorda av metall som kan passiveras i arbetsmiljön. Det är just detta som begränsar dess användning. Dessutom är anodskydd potentiellt farligt, eftersom om strömförsörjningen avbryts utan omedelbar återställande av skyddet, kommer mycket snabb upplösning att börja i det aktuella området, eftersom ett avbrott i filmen bildar en väg med låg resistans under förhållanden med anodpolarisering av metallen. Användningen av anodskydd kräver noggrann utformning av den kemiska anläggningen. Den senare måste ha ett övervakningssystem så att varje förlust av skydd omedelbart drar till sig operatörens uppmärksamhet. För detta ändamål kan endast en lokal ökning av anodströmmen vara tillräcklig, men i värsta fall Hela installationen kan behöva tömmas omedelbart. Anodiskt skydd ger inte motstånd i närvaro av aggressiva joner. Således förstör kloridjoner den passiva filmen, och därför måste deras koncentration hållas låg, med undantag för skyddet av titan, som kan passiveras i saltsyra. Under anodskyddsförhållanden har elektrolyterna en god avledningsförmåga och därför krävs ett relativt litet antal elektroder för att bibehålla sitt etablerade skydd. Vid utformning av anodskyddsinstallationer bör dock hänsyn tas till att under förhållanden före passivering är avledningsförmågan sämre. Anodskydd förbrukar mycket lite energi och kan användas för att skydda vanliga strukturella metaller som kan passiveras, såsom kol och rostfritt stål, i många miljöer. Detta skydd är lätt att kontrollera och mäta och kräver ingen dyrbar metallytbehandling, eftersom det utnyttjar den spontana reaktionseffekten mellan behållarnas väggar och deras innehåll. Metoden är elegant, och dess användning kommer sannolikt att utökas när svårigheterna med mätning och kontroll är övervunna.Beläggningar som en metod för att skydda metaller från korrosion.

Skydd av metaller, baserat på förändringar i deras egenskaper, utförs antingen genom specialbehandling av deras yta eller genom legering. Behandling av metallytan för att minska korrosion utförs på ett av följande sätt: täckning av metallen med ytpassiverande filmer från dess svårlösliga föreningar (oxider, fosfater, sulfater, volframater eller kombinationer därav), skapar skyddande lager från smörjmedel , bitumen, färger, emaljer, etc. P. och genom att applicera beläggningar av andra metaller som är mer motståndskraftiga under dessa specifika förhållanden än den metall som skyddas (förtenning, galvanisering, kopparplätering, nickelplätering, kromplätering, bly, rodiumplätering, etc.). Den skyddande effekten av de flesta ytfilmer kan tillskrivas den mekaniska isoleringen av metallen från miljön de orsakar. Enligt teorin om lokala element bör deras effekt betraktas som ett resultat av en ökning elektrisk resistans(Fig. 8). En ökning av stabiliteten hos järn- och stålprodukter när deras yta är belagd med avlagringar av andra metaller beror på både den mekaniska isoleringen av ytan och en förändring av dess elektrokemiska egenskaper. I detta fall, antingen en förskjutning av den reversibla potentialen för den anodiska reaktionen mot mer positiva värden (plätering med koppar, nickel, rodium), eller en ökning av polariseringen av den katodiska reaktionen - en ökning av väteöverspänningen (zink) , tenn, bly) kan observeras. Som diagrammen visar minskar alla dessa förändringar korrosionshastigheten. Ytbehandling av metall används för att skydda maskiner, utrustning, apparater och hushållsartiklar för tillfälligt skydd under transport, lagring och konservering (smörjmedel, passiverande filmer) och för ett längre skydd under deras drift (lacker, färger, emaljer, metallbeläggningar). En vanlig nackdel med dessa metaller är att när ytskiktet tas bort (till exempel på grund av slitage eller skada), ökar korrosionshastigheten på det skadade området kraftigt, och återapplicering av skyddsbeläggningen är inte alltid möjlig. I detta avseende är legering en mycket effektivare (om än dyrare) metod för att öka korrosionsbeständigheten hos metaller. Ett exempel på att öka korrosionsbeständigheten hos en metall genom legering är legeringar av koppar och guld. För att tillförlitligt skydda koppar är det nödvändigt att lägga till en betydande mängd guld till den (minst 52,2 at.%). Guldatomer skyddar mekaniskt kopparatomer från deras interaktion med miljön. En ojämförligt mindre mängd legeringskomponenter krävs för att öka stabiliteten hos metallen om dessa komponenter har förmåga att bilda skyddande passiverande filmer med syre. Således ökar införandet av krom i en mängd av flera procent kraftigt korrosionsbeständighetenInhibitorer.

Korrosionshastigheten kan också minskas genom att ändra egenskaperna hos det korrosiva mediet. Detta uppnås antingen genom lämplig behandling av miljön, som ett resultat av att dess aggressivitet minskar, eller genom att införa små tillsatser av speciella ämnen, så kallade korrosionsskyddsmedel eller inhibitorer, i den korrosiva miljön. Behandling av miljön omfattar alla metoder som minskar koncentrationen av dess komponenter, särskilt de som är frätande. Till exempel i neutrala saltmiljöer och sötvatten är en av de mest aggressiva komponenterna syre. Det avlägsnas genom avluftning (kokning, destillation, bubbling av inert gas) eller smörjs med lämpliga reagens (sulfiter, hydrazin, etc.). En minskning av syrekoncentrationen bör nästan linjärt minska begränsningsströmmen för dess reduktion, och följaktligen graden av metallkorrosion. Mediets aggressivitet minskar också när det alkaliseras, den totala salthalten minskar och mer aggressiva joner ersätts med mindre aggressiva. Vid anti-korrosionsbehandling av vatten för att minska beläggningsbildning, används dess rening med jonbytarhartser i stor utsträckning. Korrosionsinhibitorer delas in, beroende på användningsförhållandena, i vätskefas och ångfas eller flyktiga. Vätskefashämmare delas i sin tur in i korrosionsinhibitorer i neutrala, alkaliska och sura miljöer. Används oftast som inhibitorer för neutrala lösningar oorganiska ämnen anjonisk typ. Deras hämmande effekt är tydligen associerad antingen med oxidationen av metallytan (nitrit, kromat) eller med bildandet av en film av en svårlöslig förening mellan metallen, denna anjon och eventuellt syre (fosfater, hydrofosfater). Undantaget i detta avseende är salterna av bensoesyra, vars hämmande effekt huvudsakligen är förknippad med adsorptionsfenomen. Alla inhibitorer för neutrala medier hämmar övervägande den anodiska reaktionen, vilket förskjuter den stationära potentialen i positiv riktning. Hittills har det ännu inte varit möjligt att hitta effektiva inhibitorer av metallkorrosion i alkaliska lösningar. Endast föreningar med hög molekylvikt har en viss hämmande effekt. Nästan uteslutande organiska ämnen som innehåller kväve, svavel eller syre i form av amino-, imino-, tiogrupper samt karboxyl-, karbonyl- och några andra grupper används som syrakorrosionsinhibitorer. Enligt den vanligaste uppfattningen är effekten av syrakorrosionsinhibitorer associerad med deras adsorption vid metall-syra-gränsytan. Som ett resultat av adsorptionen av inhibitorer observeras inhibering av de katodiska och anodiska processerna, vilket minskar korrosionshastigheten. Effekten av de flesta syrakorrosionsinhibitorer förstärks av det samtidiga införandet av tillsatser av ytaktiva anjoner: halogenider, sulfider och tiocyanater. Ångfasinhibitorer används för att skydda maskiner, apparater och andra metallprodukter under deras drift i luftatmosfär, under transport och lagring. Ångfasinhibitorer införs i transportörer, i förpackningsmaterial eller placeras i närheten av driftenheten. På grund av det tillräckligt höga ångtrycket når flyktiga inhibitorer metall-luft-gränsytan och löses upp i fuktfilmen som täcker metallen. De adsorberas sedan från lösningen på metallytan. De hämmande effekterna i detta fall liknar de som observerats vid användning av flytande fosfatinhibitorer. Som ångfasinhibitorer används vanligtvis aminer med låg molekylvikt, i vilka lämpliga grupper införs, till exempel NO 2 eller CO 2. På grund av särdragen med användningen av ångfashämmare ställs ökade krav på dem när det gäller deras toxicitet. Inhibition är ett komplext försvar och dess framgångsrika tillämpning i en mängd olika miljöer kräver omfattande kunskap.Skyddsskydd och elskydd.

Skyddsskydd används i de fall där en struktur (underjordisk rörledning, fartygsskrov) belägen i en elektrolytmiljö (havsvatten, underjord, jordvatten etc.) är skyddad. Kärnan i ett sådant skydd är att strukturen är ansluten till slitbanan - mer aktiv metallän metallen i den skyddade strukturen. Magnesium, aluminium, zink och deras legeringar används vanligtvis som skydd vid skydd av stålprodukter. Under korrosionsprocessen fungerar skyddet som en anod och förstörs, vilket skyddar strukturen från förstörelse. När skydden försämras byts de ut mot nya. Elskydd bygger också på denna princip. Strukturen, som ligger i elektrolytmiljön, är också ansluten till en annan metall (vanligtvis en bit järn, en skena, etc.), men genom en extern strömkälla. I det här fallet är den skyddade strukturen ansluten till katoden, och metallen är ansluten till strömkällans anod. Elektroner tas bort från anoden av en strömkälla, anoden (skyddsmetallen) förstörs och oxidationsmedlet reduceras vid katoden. Elskydd har en fördel framför slitbaneskydd! verkningsradien för den första är cirka 2000 m, den andra är cirka 50 m. Förändringar i miljöns sammansättning. För att bromsa korrosion av metallprodukter kallas ämnen (oftast organiska). korrosionsinhibitorer eller inhibitorer. De används i de fall där metallen måste skyddas mot korrosion av syror. Sovjetiska forskare har skapat ett antal inhibitorer (preparat av märkena ChM, PB, etc.), som, när de tillsätts till syra, bromsar upplösningen (korrosion) av metaller hundratals gånger. I senaste åren Flyktiga (eller atmosfäriska) inhibitorer har utvecklats. De impregnerar papper som används för att slå in metallprodukter. Inhibitorångor adsorberas på metallytan och bildar en skyddande film på den. Inhibitorer används i stor utsträckning vid kemisk avkalkning av ångpannor, avlägsnande av beläggningar från bearbetade produkter, samt vid lagring och transport av saltsyra i stålbehållare. Oorganiska inhibitorer inkluderar nitriter, kromater, fosfater och silikater. Verkningsmekanismen för inhibitorer är föremål för forskning av många kemister.Skapande av legeringar med anti-korrosionsegenskaper.

Genom att införa upp till 12% krom i stålsammansättningen erhålls rostfritt stål resistent mot korrosion. Tillsatser av nickel, kobolt och koppar förbättrar stålets anti-korrosionsegenskaper, eftersom legeringarnas mottaglighet för passivering ökar. Skapandet av legeringar med anti-korrosionsegenskaper är ett av de viktiga områdena i kampen mot korrosionsförluster.Mål, mål och forskningsmetoder

Syfte given forskningsarbeteär studiet av korrosion och restaurering av arkitektoniska värden i staden Tsivilsk och Ivanovo landsbygdsförvaltning. Utifrån målet sattes följande: uppgifter:Analysera litteraturen om denna fråga.

Studera metoder för att skydda metallprodukter från korrosion.

Genomför en studie för att identifiera de arkitektoniska värdena i staden Tsivilsk och landsbygdsförvaltningen i Ivanovo.

Föreslå sätt att skydda de föremål som studeras.

- Insamling och analys av teoretisk information. Sök efter kulturminnen: monument, minnestavlor, etc. Observationer för att fastställa vilket material det arkitektoniska värdet är gjort av och eventuella förstörelseprocesser.

Forskningsresultat

Forskning om de arkitektoniska värdena i staden Tsivilsk och landsbygdsförvaltningen i Ivanovo utfördes från november till december 2005. Under rundturen i Tsivilsk identifierades följande attraktioner:- Monument tillägnat 400-årsdagen av staden Tsivilsk. Monument till fallna soldater i Velikaya Fosterländska kriget. Monument till V.I. Lenin. Utställning framför District Military Commissariat. Monument till ära av WWII-deltagaren, bosatt i Tsivilsk A. Rogozhkin. Monument för att hedra WWII-deltagaren, bosatt i Tsivilsk Silantiev. Utställning framför dagis nr 4.

| Arkitektoniskt värde | Utseende(material, form) | Metoder för skydd mot korrosion |

||

| utförd | det mest optimala |

|||

| Tsivilsk | Monument tillägnat 400-årsdagen av Tsivilsk | |||

| Monument till V.I. Lenin | En marmor Lenin med en utsträckt arm, täckt med silverfärg, är installerad på ett betongstativ som är cirka 1 meter högt. Sammansättningens totala höjd är cirka 2,5-3 meter. | Regelbunden målning av monumentet, inklusive piedestalen. Detta skyddar dock inte mot mekanisk skada under inverkan av vind, vatten och sol. Det finns en märkbar spricka på benet. | Återställningsarbete krävs för att eliminera sprickan. Det är lämpligt att använda speciella alkydfärger för applicering på monumentets yta. | |

| Dess arkitektur och material liknar Leninmonumentet. Kompositionen inkluderar en soldat gjord av marmor, täckt med silverfärg, placerad på ett betongstativ 1 meter högt. Stativet är fodrat med metallplåtar. Den totala höjden är ca 5 meter. I närheten finns en minnestavla, som är en lång tegelvägg på vilken galvaniserade plåtar är monterade med namnen på deltagare från andra världskriget som inte återvänt från fronten. | Målning utförs, men på grund av monumentets höga höjd görs det inte regelbundet. Korroderar inte. | Det är nödvändigt att rengöra monumentet från torkade löv och grenar. | ||

| Utställning framför District Military Commissariat | En kanon monterad på ett tegelstativ. Höjd är ca 2 meter. Metall (stål), grön. Det finns en 4 cm djup skåra på pistolpipan. | Pistolen målas regelbundet av kommissariatsarbetare med grön alkydfärg, men i en något annan nyans än produktens ursprungliga färg. Ett hack på stammen bidrar till förstörelse. | Slitbanaskydd är möjligt, nitar och zinkplattor kan användas som skydd. |

|

| Monument till ära av WWII-deltagaren, bosatt i Tsivilsk A. Rogozhkin | Det finns en grön marmorplatta på en betongställning. En basrelief gjord av en korrosionsbeständig legering med bilden av sjömannen Silantiev är monterad i plattan. | Restaurering av monumentet har inte genomförts på mycket länge. Sprickor är synliga på marmorplattan. Basreliefen korroderar inte, men flisade delar märks. | Skötsel och snabb utbyte av marmorplattor, som är mest mottagliga för förstörelse. |

|

| Monument för att hedra WWII-deltagaren, bosatt i Tsivilsk Silantiev | Liknar monumentet till Rogozhkins ära. En basrelief gjord av slitstark legering med bilden av Silantyev är monterad på ett marmorstativ i form av en triangel. | Basreliefen är inte utsatt för korrosion. | Tidig beläggning av bärande konstruktioner med skyddande föreningar. | |

| Utställning framför dagis nr 4. | Statyer av två pionjärer med byglar. | |||

| n. Erfaren | Monument till fallna soldater i det stora fosterländska kriget | På den vita tegelväggen finns en basrelief som föreställer stridande soldater, målad med guldfärg. | Korroderar inte. Målas regelbundet. Sprickor är märkbara på basreliefen. | Reparerar sprickan. |

| Med. Ivanovo | Minnesplakett för fallna soldater i det stora fosterländska kriget | |||

| Sinya-Kotyaki by | Monument till ära av 60-årsdagen av segern i det stora fosterländska kriget (uppfört i juli 2004). | Monumentet är gjort av marmorflis, fodrad med vitt tegel. Inskriptionerna på minnesmärket är målade i guld. | Det är praktiskt taget inte utsatt för korrosion. Tegel kan förstöras av vind, sol och vatten. | Mer regelbunden målning av bokstäver, snabb ersättning av bärande strukturer. |

Slutsatser

Som ett resultat av studien av de arkitektoniska värdena i staden Tsivilsk och landsbygdsförvaltningen i Ivanovo fick vi viktig information om tillståndet för monumenten och metoderna för deras bevarande.Spontan oxidation av metaller, skadlig för industriell praxis(minska produkternas hållbarhet) kallas korrosion. Miljön där metall korroderar kallas korrosiv eller aggressiv.

Det finns många sätt att skydda metaller från korrosion. De mest effektiva bland dem är skydd, hämning, skapande av ett skyddande lager (lacker, färger, emaljer) och rostskyddslegeringar.

Sex huvudattraktioner har identifierats i staden Tsivilsk. Varje studerad bosättning av Ivanovo landsbygdsförvaltning innehåller ett arkitektoniskt värde tillägnat det stora fosterländska kriget. I allmänhet är dessa monument komplexa kompositioner gjorda av marmor med tillägg av metallfragment. Endast kanonen framför Regional Military Commissariat är utsatt för korrosion.

För att skydda föremålen som studeras från korrosion, rekommenderas vård och rengöring i tid; för vissa (Leninmonumentet, monumentet till ära för fallna soldater i Tsivilsk) rekommenderas regelbunden målning med speciella föreningar. Monumentet för att hedra sjömannen Rogozhkin kräver restaurering av den bärande strukturen. För den pistol som är mest mottaglig för korrosion erbjuder vi även slitbaneskydd.

Lista över begagnad litteratur

- Akhmetov N.S., Allmän och oorganisk kemi. -M.: ta studenten, 1989 Nekrasov B.V., Lärobok i allmän kemi. - M.: Chemistry, 1981 Cotton F., Wilkinson J., Fundamentals of inorganic chemistry. - M.: Mir, 1979 Karapetyants M.Kh., Drakin S.I., Allmän och oorganisk kemi. - M.: Kemi, 1993 Yakovlev A. A. I stenens värld. M.: Detgiz, 1991

1 Från latinets fräta - att fräta.